Способ относится к ремонту деталей машин и может быть использован для упрочнения цилиндрических поверхностей деталей, подверженных износу.

Целью изобретения является повышение износостойкости поверхности детали за счет создания заданной направленности физико-механических свойств.

Поставленная цель достигается тем, что, в способе, включающем вращение детали, нанесение резцом на ее поверхность подверженную износу микрорельефа и осуществление пластической деформации деформирующим элементом, предварительно

определяют износ детали вдоль ее оси, а при нанесении микрорельефа осуществляют колебание резца в направлении оси вращения детали, изменяя глубину, при этом глубину резания и частоту колебаний определяют в зависимости от величины износа детали исходя из следующих соотношений:

( )У;

Ьред

(-11У-Ч-1);

4 v Упред

Ч

1

fe

где

Ah l()p2o.;

У9(Р1+Р2) , 1-/ИГ, 1-/ чр2. Di -D2 Ei E2 ;

h - изменяемое значение глубины вре- зания режущего инструмента, мм; - , U - значение износа изменяемое по длине детали, мм;

илред предварительное значение износа;

I - натяг деформирующего элемента относительно поверхности детали, мм;

п - частота осевых колебаний режущего инструмента, мм/мин;

Di, D2 - диаметры деформирующего элемента и детали, мм;

1. - коэффициенты Пуассона деформирующего элемента и детали;

Е-1, Е2 - модули упругости деформирующего элемента и детали, н/мм ;

Дп - упруго восстанавливаемая высота металла, мм;

Ро - максимальная величина усилия, приложенного к деформирующему элементу, приводящее к появлению пластических деформаций, Н;

Р - усилие прикладываемое к деформирующему элементу в процессе обработки, Н;

N - частота вращения детали, 1 /мин.

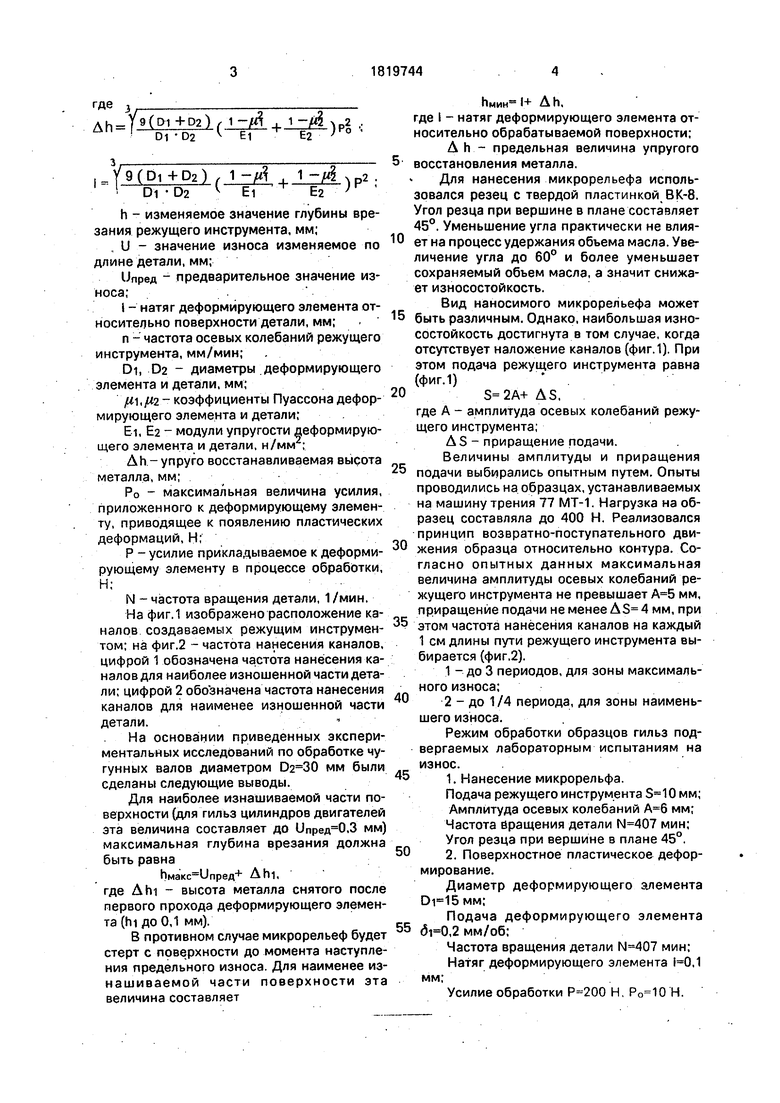

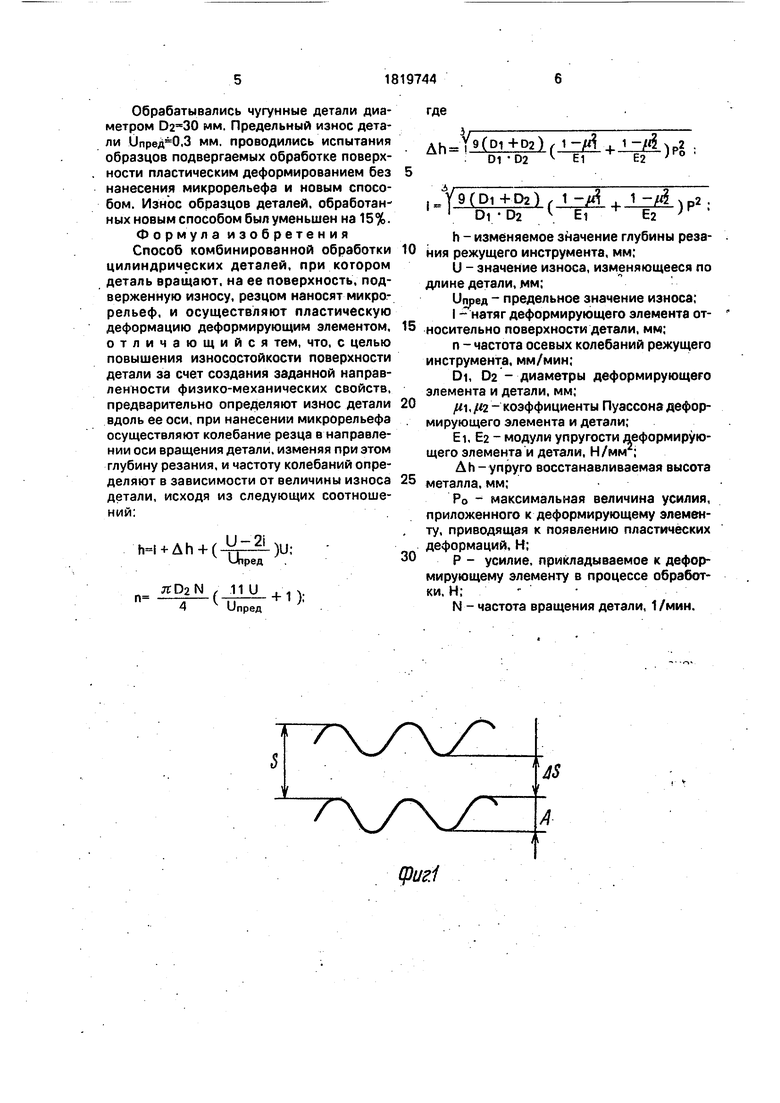

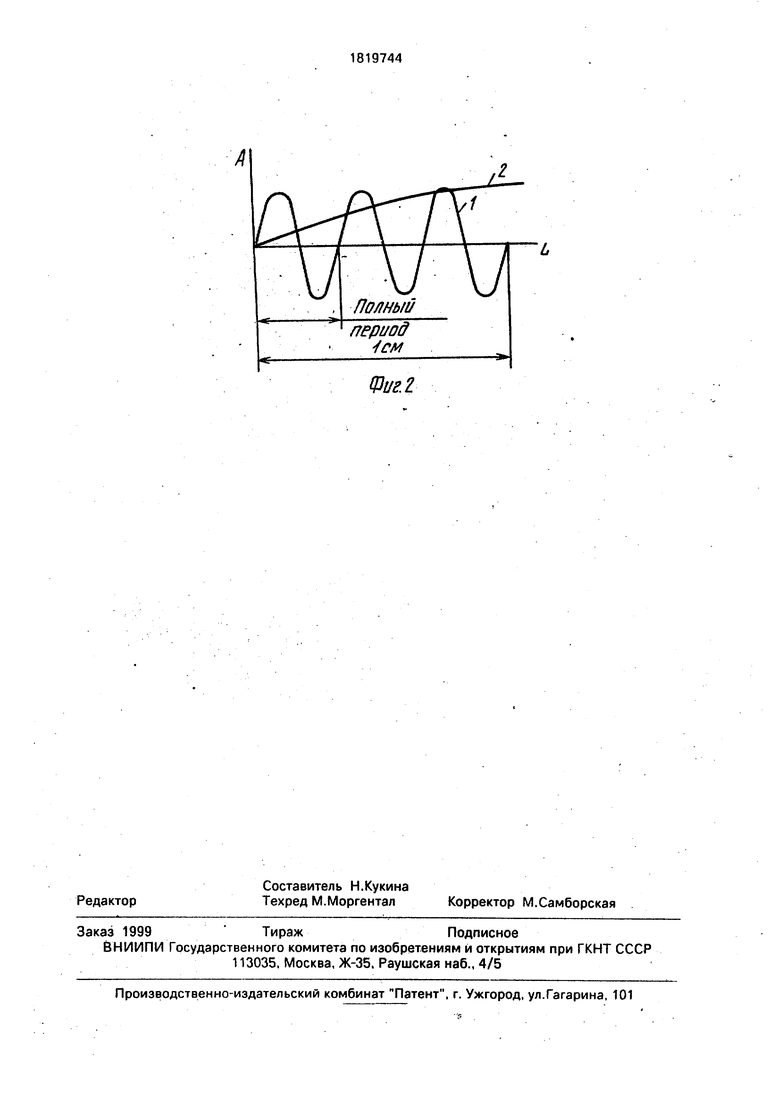

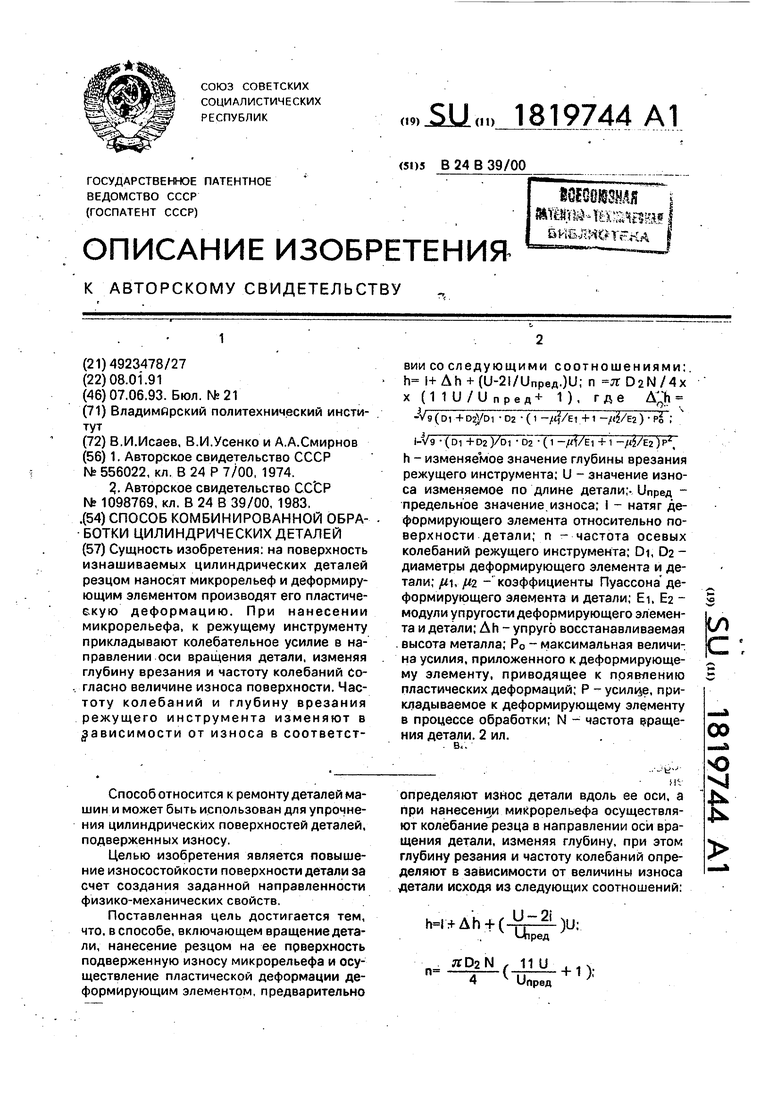

На фиг.1 изображено расположение каналов создаваемых режущим инструментом; на фиг.2 - частота нанесения каналов, цифрой 1 обозначена частота нанесения каналов для наиболее изношенной части детали; цифрой 2 обозначена частота нанесения каналов для наименее изношенной части детали.

На основании приведенных экспериментальных исследований по обработке чугунных валов диаметром мм были сделаны следующие выводы.

Для наиболее изнашиваемой части поверхности (для гильз цилиндров двигателей эта величина составляет до UnpeA 0,3 мм) максимальная глубина врезания должна быть равна

Ьмакс иПред+ Лги,

где Лги - высота металла снятого после первого прохода деформирующего элемента (hi до 0,1 мм).

В противном случае микрорельеф будет стерт с поверхности до момента наступления предельного износа. Для наименее изнашиваемой части поверхности эта величина составляет

Г1Мин 1+ A h.

где I - натяг деформирующего элемента относительно обрабатываемой поверхности; Ah.- предельная величина упругого

восстановления металла.

Для нанесения микрорельефа использовался резец с твердой пластинкой ВК-8. Угол резца при вершине в плане составляет 45°. Уменьшение угла практически не влияет на процесс удержания объема масла. Увеличение угла до 60° и более уменьшает сохраняемый объем масла, а значит снижает износостойкость.

Вид наносимого микрорельефа может

5 быть различным. Однако, наибольшая износостойкость достигнута в том случае, когда отсутствует наложение каналов (фиг.1). При этом подача режущего инструмента равна (фиг.1)

AS.

где А - амплитуда осевых колебаний режущего инструмента;

Д5 - приращение подачи.

Величины амплитуды и приращения

5 подачи выбирались опытным путем. Опыты проводились на образцах, устанавливаемых на машину трения 77 МТ-1. Нагрузка на образец составляла до 400 Н. Реализовался принцип возвратно-поступательного дви0 жения образца относительно контура. Согласно опытных данных максимальная величина амплитуды осевых колебаний режущего инструмента не превышает мм, приращение подачи не менее Д S 4 мм, при

5

этом частота нанесения каналов на каждый

1 см длины пути режущего инструмента выбирается (фиг.2).

1 - до 3 периодов, для зоны максимального износа;

0 2 - до 1/4 периода, для зоны наименьшего износа.

Режим обработки образцов гильз подвергаемых лабораторным испытаниям на износ. 5 1. Нанесение микрорельфа.

Подача режущего инструмента мм;

Амплитуда осевых колебаний мм;

Частота вращения детали мин;

Угол резца при вершине в плане 45°. 0 2. Поверхностное пластическое деформирование.

Диаметр деформирующего алемента О1 15мм;

Подача деформирующего элемента 5 ,2 мм/об;

Частота вращения детали мин;

Натяг деформирующего элемента .1 мм;

Усилие обработки Н, Н.

Обрабатывались чугунные детали диа- метром мм. Предельный износ детали ОпреД О.З мм. проводились испытания образцов подвергаемых обработке поверхности пластическим деформированием без нанесения микрорельефа и новым способом. Износ образцов деталей, обработан ных новым способом был уменьшен на 15%. Формула изобретения Способ комбинированной обработки цилиндрических деталей, при котором деталь вращают, на ее поверхность, подверженную износу, резцом наносят микрорельеф, и осуществляют пластическую деформацию деформирующим элементом, отличающийся тем, что, с целью повышения износостойкости поверхности детали за счет создания заданной направленности физико-механических свойств, предварительно определяют износ детали вдоль ее оси, при нанесении микрорельефа осуществляют колебание резца в направлении оси вращения детали, изменяя при этом глубину резания, и частоту колебаний определяют в зависимости от величины износа детали, исходя из следующих соотношений:

+ Ah + (-2l)U;

Мпред , n P2N ( 11 Ц +1).

U

пред

где

AhY9(Di+D2V- + -d

D1 D2 k ElE2

где

. Y9(DH-D2) , -jA . 1 -& чр2. 1 Di -D2 Ei Е2

h - изменяемое значение глубины резания режущего инструмента, мм;

U - значение износа, изменяющееся по длине детали, мм;° :

Упред предельное значение износа;

I - натяг деформирующего элемента относительно поверхности детали, мм;

п - частота осевых колебаний режущего инструмента, мм/мин;

Di, D2 - диаметры деформирующего элемента и детали, мм;

/ ii/i2 коэффициенты Пуассона деформирующего элемента и детали;

Ei, E2 - модули упругости деформирующего элемента и детали, Н/мм ;

Ah -упруго восстанавливаемая высота металла, мм;

Ро - максимальная величина усилия, приложенного к деформирующему элементу, приводящая к появлению пластических деформаций, Н;

Р - усилие, прикладываемое к деформирующему элементу в процессе обработки. Н;

N - частота вращения детали, 1/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки цилиндрических деталей | 1985 |

|

SU1310181A1 |

| Способ комбинированной обработки цилиндрических деталей | 1983 |

|

SU1098769A1 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| Способ механической обработки | 1991 |

|

SU1773564A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1980 |

|

SU1042943A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2363564C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383428C1 |

| ОТДЕЛОЧНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2361714C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

Сущность изобретения: на поверхность изнашиваемых цилиндрических деталей резцом наносят микрорельеф и деформирующим элементом производят его пластическую деформацию. При нанесении микрорельефа, к режущему инструменту прикладывают колебательное усилие в направлении оси вращения детали, изменяя глубину врезания и частоту колебаний согласно величине износа поверхности. Частоту колебаний и глубину врезания режущего инструмента изменяют в зависимости от износа в соответствии со следующими соотношениями:. h i+ Ah + (U-2l/UnpeA.)U; n тг D2N/4x x (1 1 U/U пред 1). где -Vg ( Dl Н- D2}/Dl 02 ( 1 + 1 ) Ро , ( D1 + D2 )/Dl D2 ( 1 -(М1/Е1 -f 1 -fl$/E2 ) Р, h - изменяемое значение глубины врезания режущего инструмента; U - значение износа изменяемое по длине детали;- Упред - предельное значение.износа; i - натяг деформирующего элемента относительно поверхности детали; n - частота осевых колебаний режущего инструмента; Di, D2 - диаметры деформирующего элемента и детали; /и, /42 - коэффициенты Пуассона деформирующего элемента и детали; EL Ј2 - модули упругости деформирующего элемента и детали; Ah - упруго восстанавливаемая . высота металла; Р0 - максимальная величин на усилия, приложенного к деформирующему элементу, приводящее к появлению пластических деформаций; Р - усилие, прикладываемое к деформирующему элементу в процессе обработки; N - частота вращения детали.2 ил.. в. 6: 00

s

s

фи.1

Полный

период 4см

Шиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления деталей типа тел вращения | 1975 |

|

SU556022A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ комбинированной обработки цилиндрических деталей | 1983 |

|

SU1098769A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-06-07—Публикация

1991-01-08—Подача