Область техники, к которой относится изобретение

Настоящее изобретение относится к резьбовым соединениям для стальных труб, в частности к резьбовому соединению для стальных труб, которое имеет высокую способность к герметизации и высокое сопротивление сжатию и предпочтительно используется при соединении стальных труб, таких как трубы нефтепромыслового сортамента, включая насосно-компрессорные трубы и обсадные трубы для использования, в общем, при ведении разведки на нефтяных скважинах и газовых скважинах и при добыче нефти или газа, трубы водоотделяющих колонн и трубопроводов.

Уровень техники

Резьбовые соединения широко используются при соединении труб нефтепромыслового сортамента и других стальных труб, используемых на сооружениях в нефтяной промышленности. Для соединения стальных труб при разведке и добыче нефти и газа традиционно используются стандартные резьбовые соединения на основе стандарта Американского нефтяного института (API). Однако в последние годы среда, в которой ведутся бурение/добыча, становится все более неблагоприятной, поскольку скважины для добычи неочищенной нефти и скважины для добычи природного газа становятся более глубокими и увеличивается количество горизонтальных скважин и наклонных скважин по отношению к количеству вертикальных скважин. Кроме того, увеличение объемов освоения скважин в неблагоприятных условиях, таких как морские и полярные условия, расширяет эксплуатационные требования к резьбовым соединениям, такие как сопротивление сжатию, сопротивление изгибу и характеристики уплотнения по внешнему давлению (сопротивление внешнему давлению). Это увеличивает использование специальных высокоэффективных резьбовых соединений, носящих название соединения повышенного качества, тем самым повышая требования к эксплуатационным характеристикам.

В общем, соединение повышенного качества является соединением муфтового типа, в котором соединены пара элементов с наружной резьбой (далее именуемых ниппели), образованных на концах труб, и элемент с внутренней резьбой (далее именуемый муфта). Каждый из ниппелей включает в себя конусную резьбу, участок уплотнения (в частности, участок уплотнения металл с металлом) и упорный участок (в частности, упорный участок для передачи крутящего момента). Муфта соединяет ниппели друг с другом. Конусная резьба является важной для прочной фиксации трубного соединения. Участок уплотнения служит для обеспечения герметизации, поскольку на этом участке муфта и ниппели приходят друг с другом в контакт металл с металлом. Упорный участок образует упорную поверхность (опорную поверхность), которая служит в качестве упора во время крепления соединения.

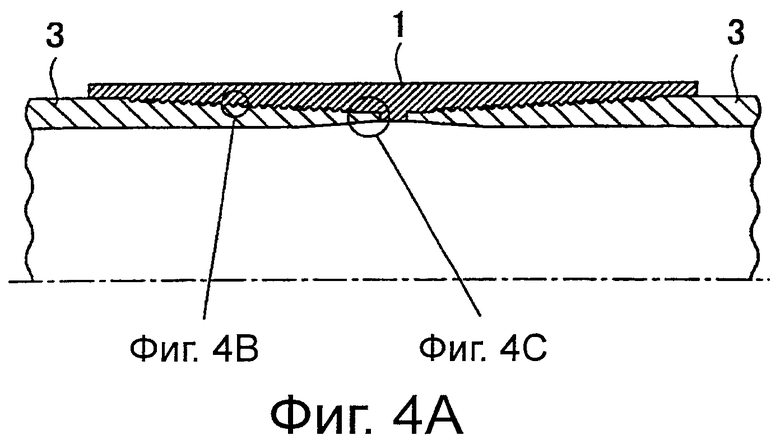

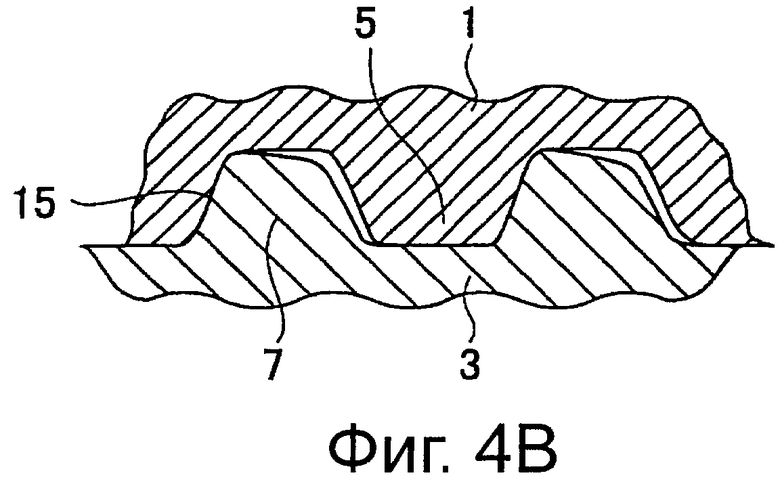

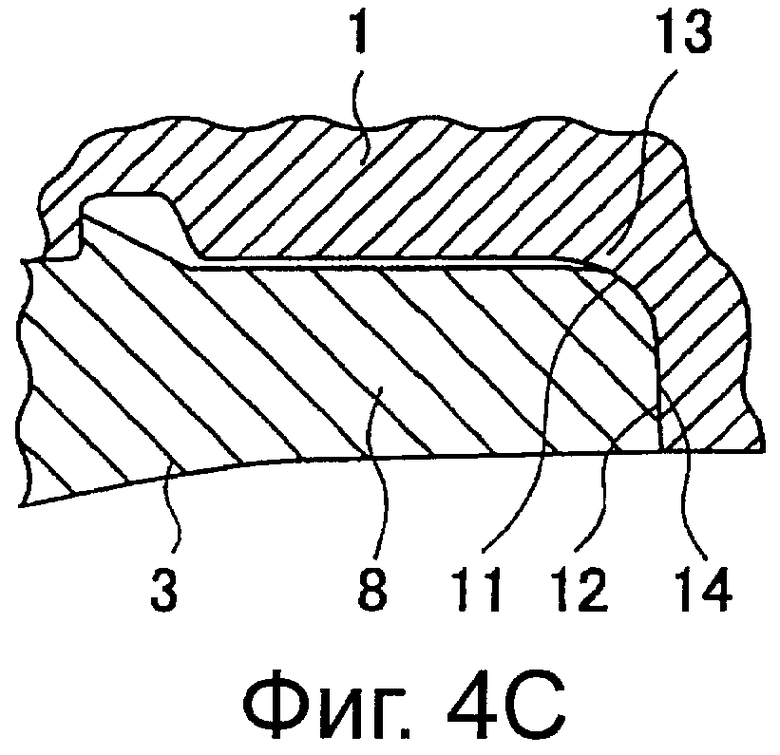

На фиг.4 схематично показано соединение повышенного качества для труб нефтепромыслового сортамента и показан вид в продольном разрезе резьбового соединения для трубы круглого сечения. Резьбовое соединение включает в себя ниппели 3 и муфту 1, соответствующую ниппелям 3. Каждый из ниппелей 3 включает в себя участок 7 с наружной резьбой, образованный на наружной поверхности, и переднюю часть 8 (переднюю часть 8 ниппеля). Передняя часть 8 является участком без резьбы, расположенным на конце ниппеля 3 и рядом с участком 7 с наружной резьбой. Передняя часть 8 включает в себя участок 11 уплотнения на наружной периферийной поверхности и упорный участок 12 для прикладывания крутящего момента на торцевой поверхности. Муфта 1, которая обращена к ниппелю 3, включает в себя участок 5 с внутренней резьбой, участок 13 уплотнения и упорный участок 14, которые, соответственно, могут сопрягаться или проходить в контакт с участком 7 с наружной резьбой, участком 11 уплотнения и упорным участком 12 ниппеля 3.

В японском патенте №4535064 описываются существующие способы, относящиеся к соединениям повышенного качества.

В примере, показанном на фиг.4, участок уплотнения металл с металлом расположен на конце передней части 8 ниппеля. В данном патенте описывается резьбовое соединение, в котором участок уплотнения металл с металлом расположен рядом с участком резьбы передней части 8 ниппеля, и передняя часть удлинена таким образом, что она продолжается от участка уплотнения к упорному участку с целью увеличения сопротивления наружному давлению. В этом резьбовом соединении передняя часть ниппеля, которая не контактирует с муфтой, вытянута таким образом, что она образует форму, которая не является непрерывной совместно с участком уплотнения, так чтобы не уменьшалась толщина передней части ниппеля. В результате повышается не только сопротивление наружному давлению, но также повышается сопротивление осевому сжатию.

В японском патенте №4208192 приводится описание резьбового соединения, которое включает в себя дополнительный элемент, продолжающийся от участка уплотнения к концу передней части ниппеля и имеющий форму, которая не является непрерывной с участком уплотнения. С помощью этого дополнительного элемента обеспечивается жесткость в радиальном направлении, в то время как жесткость в осевом направлении уменьшается. Дополнительный элемент деформируется во время крепления резьбового соединения и возвращает исходную форму, когда прикладывается растягивающая нагрузка, в результате чего увеличивается его сопротивление растяжению.

Как описано в японских патентах №4535064 и №4208192, расположение участка уплотнения рядом с участком резьбы ниппеля для отделения участка уплотнения от конца передней части ниппеля эффективно не только с точки зрения увеличения сопротивления наружному давлению и сопротивления натяжению, но также и с точки зрения получения стабильных характеристик резьбы. Это может быть подтверждено с помощью моделирования по методу конечных элементов и т.п. Кроме того, когда значительное осевое усилие сжатия прикладывается к передней части ниппеля, имеющей форму, которая не является непрерывной с участком уплотнения, сама передняя часть ниппеля деформируется и тем самым уменьшает величину пластической деформации упорного участка муфты для прикладывания крутящего момента. С другой стороны, прерывистый участок между резьбой и передней частью может чрезмерно деформироваться. Предполагается, что возникновение такой деформации зависит от крутящего момента при сборке.

На крутящий момент при сборке влияют условия смазки, состояние поверхности и т.п. Примеры конструкций, которые не имеют сильной зависимости от таких условий, включают в себя конструкцию с радиальным уплотнением, с помощью которой радиальный компонент контактного давления уплотнения относительно увеличивается, и увеличивается контактное давление уплотнения в радиальном направлении. Например, в японской заявке на полезную модель №61-44068 описывается пример конструкции уплотнения в радиальном направлении, в которой уплотнение ниппеля имеет круглую форму большого диаметра и небольшой угол конуса уплотнения. Однако в отношении конструкции с радиальным уплотнением, имеющей небольшой угол конуса уплотнения, существует проблема, состоящая в том, что возможно возникновение заедания во время крепления резьбового соединения. В частности, когда необходимо предусмотреть большую степень натяга для уплотнения с целью обеспечения способности к герметизации и стабильности уплотнения, вероятность заедания увеличивается.

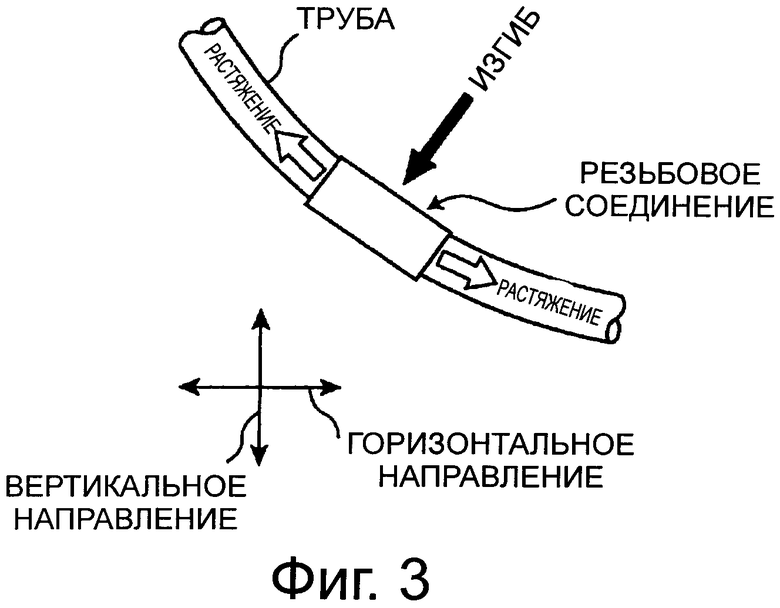

Сущность изобретения

Как описано выше, в отношении существующих резьбовых соединений имеются некоторые проблемы, и эти соединения должны быть усовершенствованы для удовлетворения различных требований к характеристикам резьбовых соединений, таким как сопротивление сжатию, способность к герметизации при воздействии наружного давления и сопротивление изгибу. Поскольку в последние годы увеличивается количество горизонтальных скважин и наклонных скважин, к резьбовому соединению прикладывается высокая изгибающая нагрузка помимо осевого растяжения, как показано на фиг.3. Когда к резьбовому соединению прикладывается изгибающая нагрузка на стороне растяжения, участок 7 с наружной резьбой и поверхность 15 опорной стороны участка 5 с наружной резьбой (см. фиг.4) становятся относительно смещенными таким образом, что сопряжение между ними ослабляется и резьбы могут выйти из зацепления, если изгибающая нагрузка будет и далее увеличиваться. На стороне сжатия при изгибе упорные участки 12 и 14 для прикладывания крутящего момента ниппеля 3 и муфты 1 служат в качестве опоры и удерживают участки уплотнения от отделения друг от друга. Однако если изгибающая нагрузка и далее будет увеличиваться, упорные участки 12 и 14 могут скользить друг по другу, в результате чего не будет поддерживаться способность к герметизации.

Не имеется никаких данных относительно уровня угла опорной стороны участка с резьбой, уровня упорных углов для прикладывания крутящего момента для упорных участков 12 и 14 рядом с участком уплотнения и формы передней части, с помощью которых может поддерживаться достаточная способность к герметизации при такой изгибающей нагрузке.

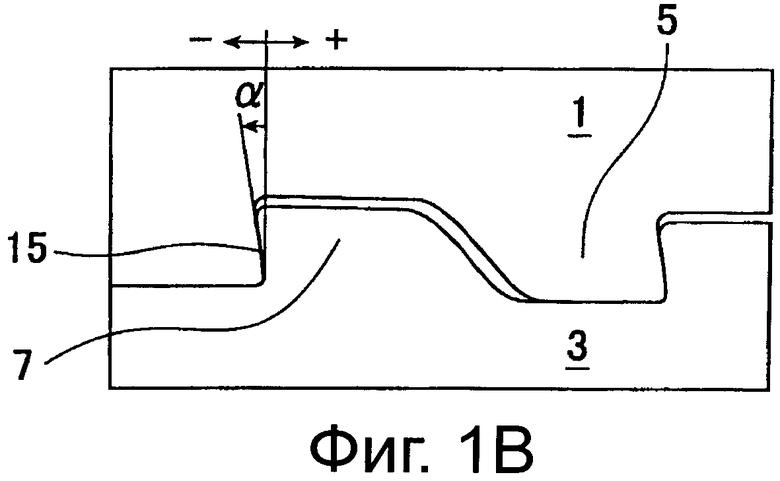

Угол опорной стороны является углом (угол α на фиг.1B) между поверхностью 15 опорной стороны и линией, перпендикулярной к оси резьбового соединения. Допуская, что линия, перпендикулярная к оси, проходит через нижний конец поверхности опорной стороны (край внутреннего диаметра ниппеля), знак угла опорной стороны определяется как положительный, если верхний конец поверхности опорной стороны (край наружного диаметра ниппеля) расположен на стороне дальнего конца ниппеля относительно линии, перпендикулярной к оси. Угол опорной стороны определяется как отрицательный, если верхний конец поверхности опорной стороны расположен на стороне ближнего конца ниппеля относительно линии, перпендикулярной оси.

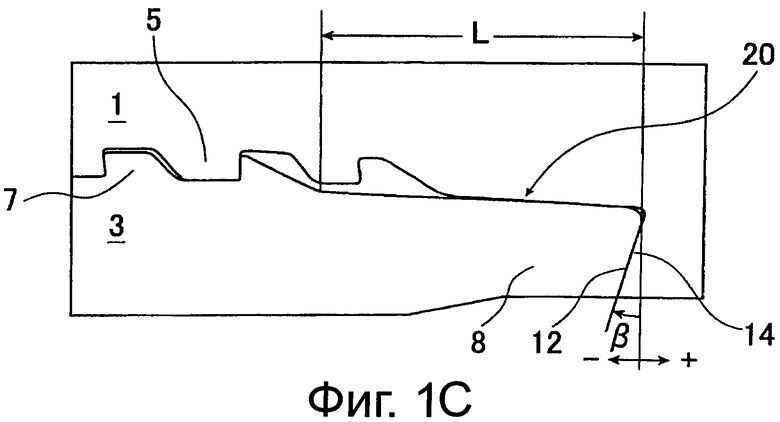

Упорный угол для прикладывания крутящего момента является углом (угол β на фиг.1C) между упорной поверхностью, образованной упорными участками 12 и 14, и линией, перпендикулярной к оси резьбового соединения. Допуская, что линия, перпендикулярная оси, проходит через верхний конец упорной поверхности (край наружного диаметра ниппеля), знак опорной стороны определяется как положительный, если нижний конец упорной поверхности (край внутреннего диаметра ниппеля) расположен на стороне дальнего конца ниппеля относительно линии, перпендикулярной оси. Упорный угол для прикладывания крутящего момента определяется как отрицательный, если нижний конец упорной поверхности расположен на стороне ближнего конца ниппеля относительно линии, перпендикулярной оси.

Авторы изобретения установили, что описанная выше проблема может быть решена, если угол опорной стороны будет отрицательным, упорный угол для прикладывания крутящего момента будет отрицательным, и при этом будут использоваться определенные комбинации длины передней части и наружного диаметра трубы.

Настоящее изобретение заключается в следующем.

(1) Резьбовое соединение для стальных труб включает в себя ниппель, включающий в себя участок с наружной резьбой, переднюю часть, продолжающуюся от участка с наружной резьбой к концу трубы, и упорный участок, расположенный на дальнем конце передней части; и муфту, включающую в себя участок с внутренней резьбой, который образует участок с резьбой посредством резьбового соединения с участком наружной резьбы, внутреннюю периферийную поверхность передней части, которая обращена к наружной периферийной поверхности передней части ниппеля, и упорный участок, который контактирует с упорным участком ниппеля. Когда ниппель и муфта соединяются друг с другом с помощью резьбового соединения и наружная периферийная поверхность передней части ниппеля и внутренняя периферийная поверхность передней части муфты приходят друг с другом в контакт металл с металлом на участке контакта, этот участок контакта служит в качестве участка уплотнения. Участок с резьбой имеет отрицательный угол опорной стороны, упорный участок имеет отрицательный угол для прикладывания крутящего момента, и отношение L/d0 длины L передней части и наружного диаметра d0 трубы составляет 0,08 или превышает это значение.

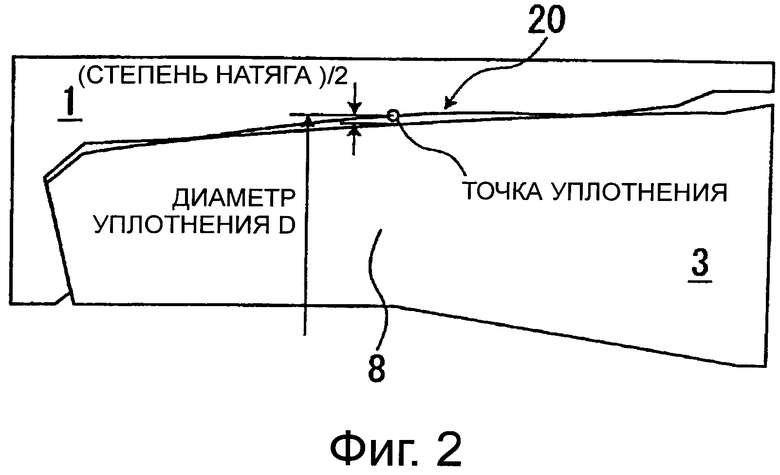

(2) В резьбовом соединении для стальных труб, описанном в (1), деформация ε участка уплотнения в направлении по окружности трубы, которая подсчитывается как ε=δ/D·100 (%), может равняться 0,30% или превышать это значение, где D - диаметр уплотнения, который определяется как наружный диаметр ниппеля в точке уплотнения, которая является точкой на наружной периферийной поверхности передней части ниппеля, в которой наружная периферийная поверхность первоначально приходит в контакт с внутренней периферийной поверхностью передней части муфты, и δ - степень натяга, которая определяется как величина, на которую уменьшается наружный диаметр в точке уплотнения муфтой, когда ниппель и муфта соединяются друг с другом посредством резьбового соединения.

(3) В резьбовом соединении для стальных труб, описанном в (1) или (2), упорный угол для прикладывания крутящего момента упорного участка ниппеля и упорный угол для прикладывания крутящего момента упорного участка муфты могут быть меньше -15°.

С помощью настоящего изобретения обеспечивается резьбовое соединение для стальных труб, имеющее высокую способность к герметизации даже под изгибающей нагрузкой.

Краткое описание чертежей

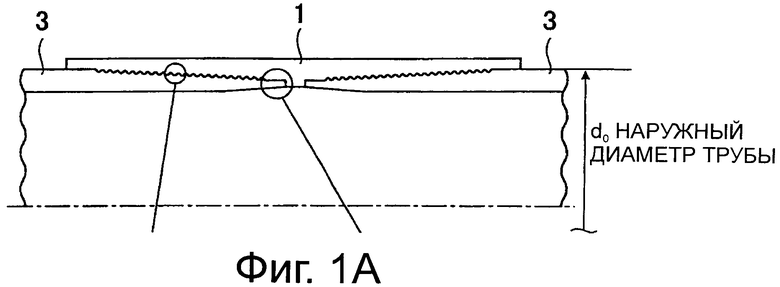

Фиг.1A - общий вид в разрезе примера варианта выполнения по настоящему изобретению;

фиг.1B - увеличенный вид в разрезе участка резьбы из фиг.1А;

фиг.1C - увеличенный вид в разрезе области вблизи передней части ниппеля из фиг.1A;

фиг.2 - вид в разрезе, на котором показано определение деформации ε участка уплотнения в направлении по окружности;

фиг.3 - схематичный вид резьбового соединения, к которому прикладывается изгибающая нагрузка;

фиг.4A - общий вид в разрезе существующего резьбового соединения для стальных труб;

фиг.4B - увеличенный вид в разрезе участка резьбы из фиг.4А;

фиг.4C - увеличенный вид в разрезе области вблизи передней части ниппеля из фиг.4А;

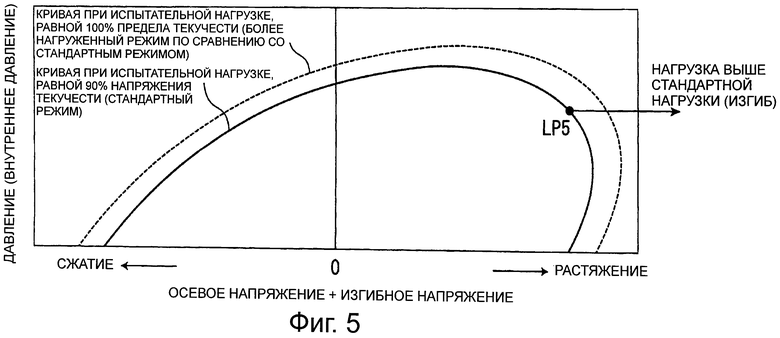

фиг.5 - график, на котором показано нагруженное состояние при испытании В на способность к герметизации и нагруженное состояние при испытании типа-2;

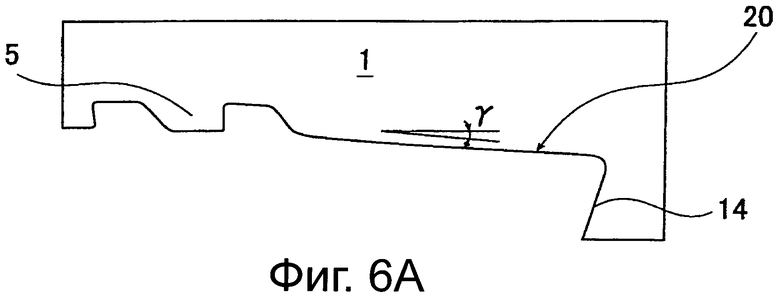

фиг.6А - вид в разрезе муфты, которая сопрягается с ниппелем из фиг.6B и включает в себя участок уплотнения, который имеет линейную конусность с углом γ конуса 3°.

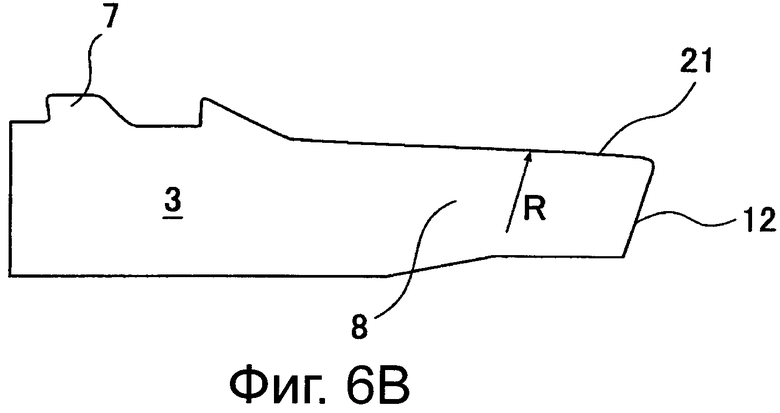

фиг.6B - вид в разрезе ниппеля, который включает в себя участок уплотнения ниппеля, имеющий поверхность уплотнения ниппеля, которая имеет профиль в сечении по оси соединения в виде дуги радиусом R=3 дюймам.

Осуществление изобретения

Как показано на фиг.1А-1C, резьбовое соединение для стальных труб по настоящему изобретению включает в себя ниппель 3, включающий в себя участок 7 с наружной резьбой, переднюю часть 8, продолжающуюся от участка 7 с наружной резьбой к концу трубы, и упорный участок 12, расположенный на дальнем конце передней части 8; и муфту 1, включающую в себя участок 5 с внутренней резьбой, который образует участок с резьбой посредством резьбового соединения с участком 7 наружной резьбы, при этом внутренняя периферийная поверхность передней части участка с внутренней резьбой обращена к наружной периферийной поверхности передней части ниппеля 3, и упорный участок 14, который контактирует с упорным участком 12 ниппеля 1. Когда ниппель и муфта соединены друг с другом с помощью резьбового соединения и наружная периферийная поверхность передней части ниппеля и внутренняя периферийная поверхность передней части муфты приходят друг с другом в контакт металл с металлом на участке контакта, участок контакта служит в качестве участка 20 уплотнения. Резьбовое соединение является резьбовым соединением с уплотнением радиального типа, в котором участок уплотнения ниппеля является тороидальным (имеет тороидальную поверхность уплотнения) и муфта имеет линейную конусность. В резьбовом соединении участок резьбы имеет отрицательный угол α опорной стороны, как показано на фиг.1B, упорный участок имеет отрицательный угол β упорного участка для прикладывания крутящего момента, как показано на фиг.1C, и отношение L/d0 длины L передней части и наружного диаметра d0 трубы равно 0,08 или превышает это значение.

Благодаря тому что угол α опорной стороны является отрицательным и предпочтительно равен -4 градусам и менее, можно предотвратит выход резьб из зацепления на растянутой стороне при изгибе.

Кроме того, благодаря тому что угол β упорного участка для прикладывания крутящего момента является отрицательным и предпочтительно меньше -15 градусов, предусматривается опорная точка, которая противодействует изгибу на стороне сжатия и удерживает участок уплотнения от отделения.

Благодаря тому что отношение L/d0 длины L передней части (длина передней части) и наружного диаметра d0 трубы равно 0,08 или превышает это значение, часть передней части между участком резьбы и упорным участком является гибкой и тем самым может быть уменьшена деформация участка резьбы и упорного участка, которые служат в качестве опорной точки при изгибе.

За счет использования комбинации этих конфигураций можно предотвратить проскальзывание на контактной поверхности между трубами и резьбовым соединением, при этом обеспечивается способность к герметизации посредством поддержания сопряжения между трубами и резьбовым соединением.

Предпочтительно, чтобы угол α опорной стороны был равен -7 градусам или превышал это значение, поскольку отрицательный угол опорной стороны, имеющий излишне высокое абсолютное значение, является нежелательным с точки зрения сопротивления заеданию. Более предпочтительно, чтобы угол α опорной стороны составлял от -5,5 до -4,5 градусов.

Предпочтительно, чтобы угол β упорного участка для прикладывания крутящего момента был равен -20 градусам или превышал это значение, поскольку угол упорного участка для прикладывания крутящего момента, имеющий излишне высокое абсолютное значение, является нежелательным при обеспечении способности к герметизации после прикладывания сжимающей нагрузки. Более предпочтительно, чтобы угол β упорного участка для прикладывания крутящего момента составлял от -18 до -16 градусов.

Предпочтительно, чтобы отношение длины передней части и наружного диаметра трубы L/d0 равнялось 0,14 или было меньше этого значения, поскольку, если это отношение будет излишне высоким, участок уплотнения будет скользить на большое расстояние во время крепления соединения, что неблагоприятно с точки зрения сопротивления заеданию, при этом увеличивается время, необходимое для механической обработки участка уплотнения. Более предпочтительно, чтобы это отношение составляло 0,08-0,11.

Деформация ε участка уплотнения в направлении вдоль окружности трубы, равная 0,30% или превышающая это значение, эффективна для дополнительного повышения способности к герметизации. Деформация ε подсчитывается как ε=δ/D·100(%), где D - диаметр уплотнения и δ - степень натяга. Как показано на фиг.2, диаметр D уплотнения является наружным диаметром ниппеля 3 в точке уплотнения, которая является точкой на наружной периферийной поверхности передней части ниппеля 3, которая первой приходит в контакт с внутренней периферийной поверхностью передней части муфты 1, когда ниппель 3 и муфта 1 соединяются друг с другом с помощью резьбового соединения, и степень δ натяга является величиной, на которую уменьшается наружный диаметр ниппеля 3 в точке уплотнения муфтой 1, когда ниппель 3 и муфта 1 соединяются друг с другом посредством резьбового соединения.

Предпочтительно, чтобы деформация ε участка уплотнения в направлении по окружности равнялась 0,7% или была меньше этого значения, поскольку излишне высокая деформация является нежелательной с точки зрения сопротивления заеданию. Более предпочтительно, чтобы деформация е составляла 0,3-0,6%.

Примеры

Были подготовлены резьбовые соединения с уплотнением радиального типа, каждое из которых включало в себя ниппель 3 и муфту 1. Ниппели 3 были изготовлены механической обработкой концов стальных труб, имеющих наружные диаметры d0 (дюймы), которые приведены в таблицах 1-1, 1-2, и 1-3. Каждый из ниппелей 3 включал в себя участок 21 уплотнения ниппеля, имеющий тороидальную форму, и профиль (R на фиг.6В) поверхности уплотнения ниппеля в плоскости сечения, проходящей через ось соединения, имел дугообразную форму с радиусом R=3 дюйма. К ниппелям 3 были прикреплены муфты 1, каждая из которых имела участок 20 уплотнения, имеющий линейно продолжающуюся конусную форму с углом конуса (γ на фиг.6А) 3°. Испытание типа-1, которое включало в себя испытание А на способность к герметизации, испытание В на способность к герметизации (включая сюда изгиб) и испытание С на способность к герметизации, было выполнено на резьбовых соединениях, значения которых L/d0 и ε=δ/D·100(%) приведены в таблицах 1-1, 1-2 и 1-3 на основе ISO 13679. Результаты также приведены в таблице 1. В таблице 1 символ «X» (неудовлетворительно) показывает, что имело место нарушение герметичности и символ «О» (удовлетворительно) показывает, что нарушение герметичности не имело места. В образцах по изобретению нарушения герметичности не имели места, и эти образцы показали высокую способность к герметизации. И, наоборот, в сравнительных образцах имело место нарушение герметичности.

Далее было выполнено испытание типа-2, в котором испытание В на способность к герметизации выполнялось при более высокой нагрузке. Это испытание будет описано ниже.

На фиг.5 показан график, представляющий, к примеру, нагруженное состояние при испытании В на способность к герметизации, как установлено в ISO 13679. По горизонтальной оси откладывается осевое напряжение, которое возникает в трубе в результате растяжения (сжатия)/изгиба, и по вертикальной оси откладывается внутреннее давление, которое прикладывается к внутренней поверхности трубы. Наружная кривая в виде пунктира показывает, что эквивалентное напряжение в случае, когда растяжение (сжатие)/изгиба внутреннее давление прикладываются совместно, эквивалентно напряжению текучести материала (100% напряжение текучести). Внутренняя кривая в виде сплошной линии соответствует случаю, когда эквивалентное напряжение составляет 90% напряжения текучести материала. Испытание В на способность к герметизации по испытанию типа-1 было выполнено с целью определения посредством использования точек на этой кривой 90% нагрузки в качестве оценочных точек, имеет ли место или нет нарушение герметичности.

В результате, как показано в таблицах 1-1 и 1-2, в образцах 1-12 по изобретению, в которых отношение L/d0 длины передней части и наружного диаметра трубы составляло 0,08 или превышало это значение, нарушения герметичности не имели места при испытаниях (А, В, С) на способность к герметизации по испытанию типа-1.

При испытаниях типа-2 посредством использования образцов 1-12 по изобретению, в которых не имели места нарушения герметичности, изгибающая нагрузка, превышающая состояние максимальной нагрузки при изгибе, как установлено в стандарте, была приложена в точке LP5 по испытанию В на способность к герметизации (включая сюда изгиб), и тем самым был проверен предел по изгибающей нагрузке, который не вызывал нарушения герметичности. Другими словами, в точке LP5 на кривой испытательной нагрузки по испытанию В на способность к герметизации, показанной сплошной линией на фиг.5, нагруженное состояние, при котором начинается нарушение герметичности, было проверено посредством повышения эквивалентного напряжения за счет дальнейшего увеличения изгибающей нагрузки от эквивалентного напряжения, составляющего 90% напряжения текучести, как показано стрелкой на фигуре.

В результате было подтверждено, как показано в таблицах 1-1 и 1-2 в отношении образцов 1-10 по изобретению, где деформация е составляла 0,30% или превышала это значение, что нарушение герметичности не имело места даже в случае, когда эквивалентное напряжение увеличивалось до 100% напряжения текучести (пересечение стрелки и пунктирной линии на фиг.5).

В примерах 6-10 по изобретению, где угол β упорного участка для прикладывания крутящего момента составлял менее -15 градусов, нарушение герметичности не имело места даже в случае, когда эквивалентное напряжение увеличивалось до 105% от напряжения текучести.

Ссылочные номера

1 Муфта

3 Ниппель

5 Участок с внутренней резьбой

7 Участок с наружной резьбой

8 Передняя часть (передняя часть ниппеля)

11, 13, 20 Участок уплотнения (в частности, участок уплотнения металл-металл)

12, 14 Упорный участок (в частности, упорный участок для прикладывания крутящего момента)

15 Поверхность опорной стороны

21 Участок уплотнения ниппеля

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2012 |

|

RU2541363C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2012 |

|

RU2562835C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2659834C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2016 |

|

RU2692177C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2016 |

|

RU2661917C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2020 |

|

RU2788781C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2014 |

|

RU2642922C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2017 |

|

RU2720524C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ТРУБ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2019 |

|

RU2742962C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2019 |

|

RU2764606C1 |

Изобретение относится к резьбовым соединениям. В резьбовом соединении, когда ниппель и муфта соединяются друг с другом с помощью резьбового соединения, наружная периферийная поверхность передней части ниппеля и внутренняя периферийная поверхность передней части муфты приходят друг с другом в контакт металл с металлом на участке контакта, и этот участок контакта служит в качестве участка уплотнения. Участок с резьбой (на котором участок с наружной резьбой и участок с внутренней резьбой соединяются друг с другом с помощью резьбового соединения) имеет отрицательный угол α опорной стороны, упорные участки имеют отрицательный угол β для прикладывания крутящего момента, и отношение L/d0 длины L передней части и наружного диаметра d0 трубы составляет 0,08 или превышает это значение. Резьбовое соединение для стальных труб имеет высокую способность к герметизации даже под изгибающей нагрузкой. 2 з.п. ф-лы, 11 ил.

1. Резьбовое соединение для стальных труб, включающее в себя

ниппель, снабженный участком с наружной резьбой, переднюю часть, продолжающуюся от участка с наружной резьбой к концу трубы, и упорный участок, расположенный на дальнем конце передней части, и

муфту, снабженную участком с внутренней резьбой, который взаимодействует с участком с наружной резьбой, внутреннюю периферийную поверхность, которая обращена к наружной периферийной поверхности передней части ниппеля, и упорный участок, который контактирует с упорным участком ниппеля,

при этом когда ниппель и муфта соединены друг с другом с помощью резьбового соединения и наружная периферийная поверхность передней части ниппеля и внутренняя периферийная поверхность передней части муфты находятся в контакте друг с другом на участке контакта металл с металлом, этот участок контакта выполняет функцию уплотнения,

а участок с резьбой имеет отрицательный угол опорной стороны, упорный участок имеет отрицательный угол для прикладывания крутящего момента, и отношение L/d0 длины L передней части и наружного диаметра d0 трубы составляет 0,08 или более.

2. Резьбовое соединение для стальных труб по п.1, отличающееся тем, что деформация ε участка уплотнения в направлении по окружности трубы, которая определяется как ε=δ/D·100(%), равняется 0,30% или превышает это значение, где D - диаметр уплотнения, который определяется как наружный диаметр ниппеля в точке уплотнения, которая является точкой на наружной периферийной поверхности передней части ниппеля, в которой наружная периферийная поверхность первоначально приходит в контакт с внутренней периферийной поверхностью передней части муфты, и δ - степень натяга, которая определяется как величина, на которую уменьшается наружный диаметр в точке уплотнения муфтой, когда ниппель и муфта соединяются друг с другом посредством резьбового соединения.

3. Резьбовое соединение для стальных труб по п.1 или 2, отличающееся тем, что упорный угол для прикладывания крутящего момента упорного участка ниппеля и упорный угол для прикладывания крутящего момента упорного участка муфты меньше -15°.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2005 |

|

RU2335686C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2200820C2 |

| JP 4208192 B2, 14.01.2009 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2015-02-10—Публикация

2012-02-24—Подача