Изобретение относится к способу изготовления композитного материала со структурой в виде решетки, изготавливаемой из ненужных материалов, таких как бумажные отходы, солома, деревянная стружка, пластики и т.д., и полученному этим способом композитному материалу.

В технике известны процессы повторного использования материалов отходов при производстве панелей и т.п. Обычно фрагменты или осколки материалов отходов, содержащие или смешанные со связующими веществами, спрессовывались для образования компактных панелей.

EP-A-409525, например, раскрывает способ изготовления плотного картона из пастообразного слоя частиц, т.е. картона, покрытого термопластичной пленкой. Сильно измельченные частицы сжимаются при высокой температуре так, чтобы покрывающая их пленка расплавилась и вызвала спекание частиц вместе. Однако, таким способом могут быть повторно использованы только картоны и, к тому же, невозможно регулирование плотности получаемых листов, т.к. степень сжатия всегда максимальна для взаимной адгезии измельченных частиц, и для того, чтобы принудить вещество, образующее адгезив, протекать через инертные вещества.

GB 1,267,918 описывает способ изготовления панелей посредством смешивания частиц дерева или бумаги и частиц термопластичного вещества и нагревания и сжатия полученной смеси.

В данном случае полученные таким образом панели также являются плотными и степень сжатия должна быть достаточно значительной, чтобы обеспечить полную взаимную адгезию частиц.

DE 2622294 описывает панель, содержащую внутреннюю часть, изготовленную из конопли, льна, соломы и т.п., смешанных со связующей смолой, сделанных плотными и покрытых слоем древесных стружек для имитации деревянной панели.

EP 617177 раскрывает способ изготовления изолирующей панели, в которой полосы бумаги и картона и термопластичного вещества смешиваются вместе, затем смесь нагревается и сжимается до образования панели, эти операции имеют те же требования, что и в EP-A-409525.

Известные примеры всегда относятся к изготовлению панелей или листов относительно высокой плотности, в которых частицы компонента подвергаются сжатию для приведения во взаимный контакт возможно больших поверхностей и распространения адгезивного или связующего вещества.

В общем случае связующее вещество при своем затвердевании образует несущую структуру, в которой вещество отходов используется с целью сокращения количества затвердевающего вещества, необходимого для заполнения всего объема панели.

Исходя из вышеизложенного, для достижения достаточной степени когезии используемого вещества отходов, обычно требуется большое количество затвердевающего вещества, которое приводит к загрязнению и/или ухудшению условий для последующего повторного использования полученной продукции. Панели или листы, изготовленные другими известными способами, имеют механические свойства, существенно зависящие от типа вещества, используемого для их получения, и они остаются неизменными при использовании того же вещества.

Главной целью настоящего изобретения является создание материала с низкой весовой плотностью, сравнимой с весовой плотностью составляющего его материала, и в то же время предложение способа изготовления элементов из повторно используемого материала, который допускает минимальное использование связующего вещества, позволяет получать элементы, имеющие различные механические свойства в зависимости от этапа формования, и у которого механические свойства могут изменяться от высокой степени гибкости, выгодной при изготовлении мягких элементов упаковки, до относительно жесткого состояния, выгодного при изготовлении несущих элементов, с минимальной подачей пластичного вещества и связующих веществ или клеев.

С точки зрения вышеупомянутых целей в соответствии с настоящим изобретением предлагается способ изготовления композитного вещества в основном решетчатой структуры, имеющего высокое процентное содержание незаполненных пространств, содержащий следующие этапы:

- расположение в основном продольных и гибких полос в случайно ориентированную хаотичную массу;

- распыление жидкого связующего вещества в массу;

- выполнение процесса придания массе формы, включающего в себя сокращение объема массы для получения решетчатой структуры, имеющей большое процентное содержание незаполненных пространств;

- отвердевание связующего вещества.

Таким образом, в соответствии с приведенным выше способом может быть получено композитное вещество, имеющее большое процентное содержание незаполненных пространств, которое изготовлено из множества в основном продольных и гибких полос, расположенных в случайно ориентированной хаотичной массе, полоски склеены или связаны друг с другом в отдельных точках в массе.

Для лучшего объяснения новых принципов настоящего изобретения и его преимуществ перед известными ниже будет представлен возможный вариант воплощения, реализующий указанные принципы, но не являющийся примером, ограничивающим настоящее изобретение, сопровождающийся чертежами, на которых:

- фиг. 1 является схемой установки, выполняющей этапы процесса согласно изобретению,

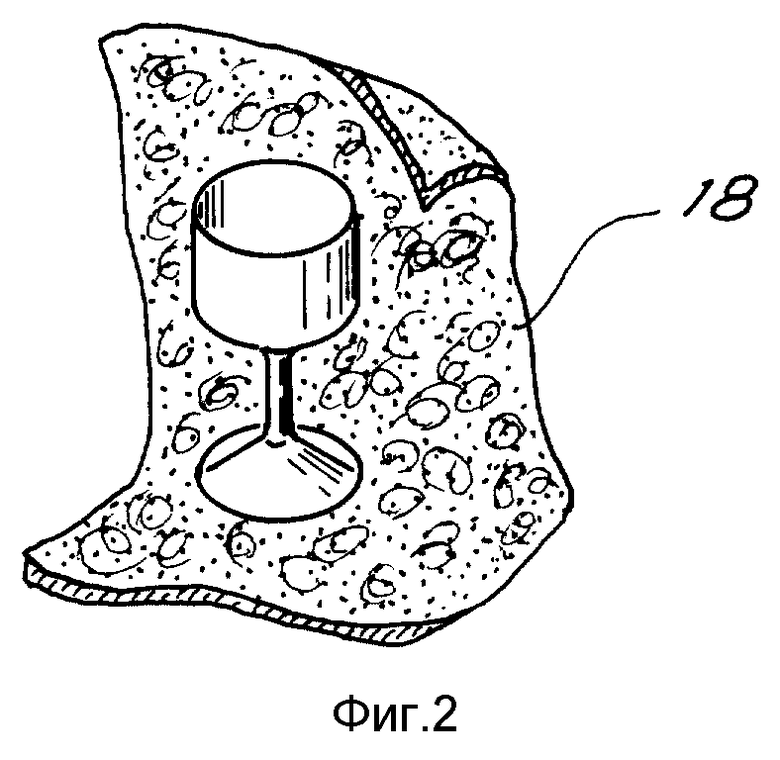

- фиг. 2 является схемой примера первого варианта использования вещества согласно изобретению,

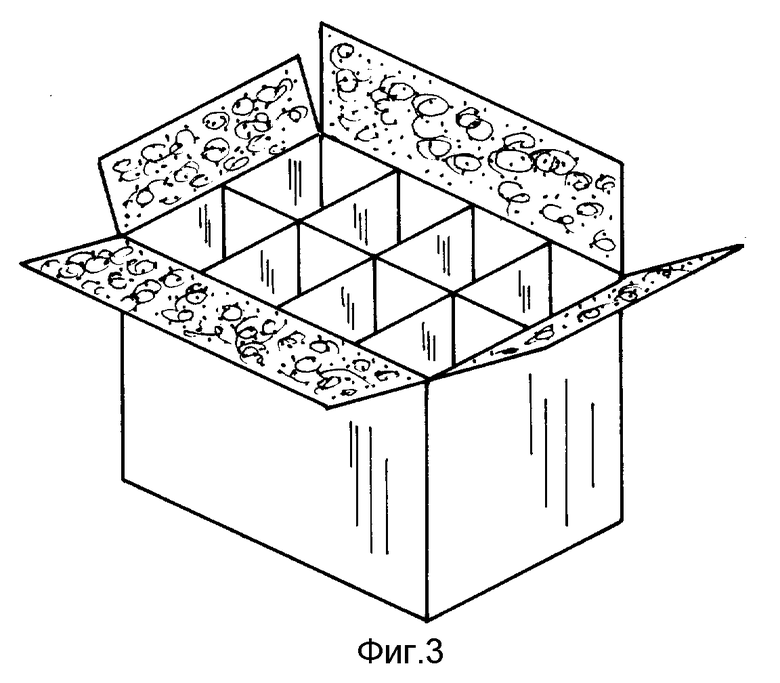

- фиг. 3 является схемой примера второго варианта использования вещества согласно изобретению,

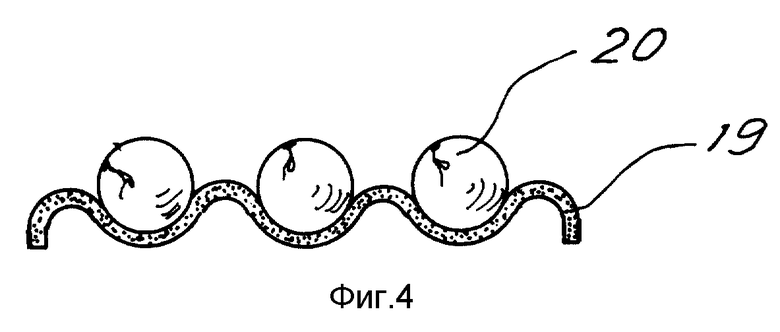

- фиг. 4 является схемой примера третьего варианта использования вещества согласно изобретению.

На фиг. 1 показаны различные этапы производства материала, например, в форме листа (т.е. материала, толщина которого имеет значительно меньшую величину, чем остальные размеры) в соответствии с настоящим изобретением.

На первом этапе производства получают множество продольных гибких элементов в виде полос, т.е. имеют сравнительно длинные элементы, по отношению к остальным размерам (сравнительно длинные элементы означает, что отношение длины к остальным размерам составляет по меньшей мере три к одному). В типовом случае ширина полосы может быть около 1 мм, его толщина также приблизительно 1 мм или доли миллиметра.

Материал, из которого получают полоски, изготавливается так, чтобы он имел преимущественно натуральные волокна. Например, элементы 10 в виде полоски могут быть получены резкой материалов отходов или повторно используемых материалов, таких как бумага или картонные листы 11, используя известные устройства резки 12, или могут быть образованы из полученной различными способами соломы, деревянных стружек и т.д.

Дополнительно к получению полосок из специально нарезаемых листовых материалов могут использоваться материалы отходов, уже имеющие форму полосок в результате обычных промышленных процессов, например остатки от обрезки бумаги, обработки дерева и т. п. Полоски могут быть получены из удлиненных элементов неопределенной длины, например соломы, очень длинных обрезков бумаги и т.п. Очевидно, что полоски различного происхождения и вещество могут использоваться вместе, по-разному смешанными друг с другом.

Полоски шириной, например, порядка одного миллиметра и нескольких сантиметров длиной располагаются таким образом, чтобы сформировать хаотичную массу или слой, т.е. они беспорядочно запутываются, например, при попадании на подвижный ремень 13, движущийся под распределителем 14, при этом образуется "мат" или слой перепутанных полосок 16, имеющий большой процент незаполненного пространства внутри него. Масса должна быть слабо сжата так, чтобы через нее мог проходить воздушный поток, содержащий распыленные жидкие вещества. Средство для достижения хорошего запутывания и/или завивки полосок также зависит, очевидно, от типа и происхождения материала. Например, если используются кусочки бумаги или дерева, то они вероятно уже сильно перевиты из-за их собственной природы и поэтому достаточно слабого перемешивания. Может быть рассмотрено использование любого известного средства для изготовления или содействия колыханию, завивке и смешиванию полосок, например, известные приспособления.

На сформированный таким образом слой тонким слоем наносится распыленное связующее вещество. Связующее вещество может быть, например, клеем в жидком состоянии или эквивалентным пластичным веществом, способным затвердевать. Распыление осуществляется так, чтобы распыляемое вещество наносилось в основном на всю поверхность полосок, образующих "мат", однако без пропитывания полосок до такой степени, чтобы вызвать существенное разрушение их из-за слишком большого количества применяемого связующего вещества.

Распыление может быть достигнуто посредством соответствующего распылителя или устройства распыления 15, в котором область действия распылителя делается перемещающейся с помощью конвейерного ремня 13.

После распыления связующего вещества над слоем 16 выполняется операция формования, чтобы придать указанному слою желаемую окончательную форму в зависимости от его назначения.

Операция формования может быть выполнена с помощью известного формообразующего механизма 17, например, пресса, имеющего плоские или нужной формы пуансоны и предназначенные для получения листов или толстых масс в зависимости от требований.

В отличие от известных материал, полученный согласно настоящему изобретению, имеет обычно структуру, подобную решетке, с большим процентным содержанием незаполненного пространства (отношение незаполненного пространства к заполненному составляет по меньшей мере 50%), в котором решетки образованы из длинных полосок, имеющих взаимные связи в отдельных точках. Распыление связующего вещества на полоски дополнительно способствует увеличению прочности структуры, - связующее вещество, образующее покрывающую поверхность полосок пленку, при затвердевании усиливает механические свойства указанной структуры.

С помощью выбора связующих веществ, имеющих подходящие характеристики, свойства окончательного продукта могут быть модифицированы в зависимости от потребности. Например, при использовании гибких клеев (т.е. той же самой жесткости после высыхания, что и сами полоски), таких как виниловые клеи на основе смолы, могут быть получены такие гибкие продукты, как упаковочные листы, тогда как если используются жесткие клеи (т.е. те, которые имеют значительно большую жесткость после высыхания, чем полоски), такие как клеи на основе силикатов или крахмальные пасты, могут быть получены продукты с относительно более высокой жесткостью, такие как листы для изготовления коробок, ящиков или брикетированных поддонов для упаковок и т.д.

На фиг. 3 изображена, например, упаковочная коробка, изготовленная посредством соединения листового материала, изготовленного в соответствии с изобретением и предназначенного для получения достаточной жесткости, для замены традиционного гофрированного картона. Коробка может также содержать части или подкладки, изготовленные из материала в соответствии с изобретением, которые могут иметь отличную от материала коробки плотность. Большое процентное содержание незаполненных пространств в материале также является преимуществом коробок с прокладками и частями, имеющих хорошие термоизолирующие свойства.

С помощью способа согласно изобретению могут быть легко получены изделия с весом, изменяющимся от 35 до 70 кг/м3.

Необходимое количество связующего вещества может быть значительно сокращено, что помогает сделать процесс производства и получающийся материал дешевыми. Например, при производстве материалов из полос бумаги связующего вещества достаточно не более 20 кг на кубический метр формируемой массы.

Материал со структурой, подобной решетке, полученный с помощью способа, описанного в настоящем изобретении, может принимать множество различных форм в зависимости от потребности. К тому же структура, подобная решетке, может быть более или менее спрессована во время этапа формования для изменения плотности материала. Кроме того, может быть получен более или менее тяжелый или мягкий материал. Сдавливание во время этапа формовки также может быть различным в различных точках материала, чтобы получить различную плотность в заданных точках, например для получения более плотных и мягких участков, чередующихся с более тонкими и жесткими участками.

Например, на фиг. 2 изображен гибкий и относительно мягкий тонкий лист 18, полученный посредством ограниченного формирующего давления с использованием гибкого клея так, чтобы лист можно было применять для завертывания и упаковки хрупких предметов.

Изображенный на фиг. 4 брикетированный поддон 19 может быть использован, например, в качестве дна коробки для транспортировки фруктов. Этот поддон изготовлен с использованием относительно жесткого клея, и во время этапа формования был достаточно сжат, чтобы получить относительно жесткую структуру. Поддон может быть также изготовлен достаточно жестким для использования его в качестве закрывающегося дна коробки, в этом случае сформированное дно выполняется с углублениями размером, подходящим для хранения изделий 20.

Очевидно, что заданные цели достигаются, когда предложенный способ делает возможным производство дешевого материала, даже из продуктов отходов, который адаптирован для широкого круга применений и имеет хорошую твердость, прочность и ударопрочность, совместно с хорошими термической и акустической изоляцией, и способен принимать любую форму от упаковочной коробки до жесткого или гибкого листа.

Материал согласно изобретению может легко заменить гофрированный картон, вспененный полистирен, упаковочные элементы и т.д., имея при этом более низкую стоимость и большую степень защиты естественной среды, т.к. используются главным образом натуральные волокна вторсырья или натуральные волокна, подготовленные для повторного использования. Материал может быть сформирован даже в виде оболочек большой толщины, например, для упаковываемых предметов.

Очевидно, что приведенное выше описание вариантов воплощения новых принципов настоящего изобретения дается только с целью примера и поэтому не должно рассматриваться в качестве ограничения изобретения, формула которого приводится ниже.

Например, если требуется производство непрерывного листа, могут быть использованы формирующие ролики, которые располагаются друг против друга попарно, формируемый лист движется между каждой парой роликов так, чтобы на материал действовало желаемое давление, чтобы получить материал требуемой плотности.

Листы также могут быть любой формы и, если требуется, плоские слои могут быть дополнительно покрыты бумажными листами или неспутанными полосами для получения непрерывной поверхности. Если требуется высокая мягкость, то процесс, которому подвергается материал после распыления связующего вещества, может быть предназначен для разглаживания и выравнивания свободных частей поверхности листа без существенного сжатия массы. Могут быть задуманы также дополнительные окончательные операции, например, стерилизация, окраска, декорирующая операция и другие.

Изобретение относится к изготовлению композитного материала, имеющего преимущественно структуру в виде решетки. В основном продольные и гибкие полоски располагают в хаотичную массу, распыляют жидкое связующее вещество, выполняют процесс формообразования, включающий в себя уменьшение объема для получения структуры в виде решетки желаемой формы с большим процентным содержанием незаполненного пространства, обеспечивают затвердевание связующего. Таким образом получается материал из отходов, таких как бумага и деревянные стружки, который может быть сформован в виде листов и панелей плоской формы или с различными рельефами для упаковок и т.п. Панели или листы, полученные предложенным способом, имеют неизменные свойства, не зависящие от типа вещества, используемого для их получения, низкую стоимость, большую степень защиты от естественной среды. 2 с. и 26 з.п.ф-лы, 4 ил.

| Шпиндельная расточная головка | 1977 |

|

SU617177A1 |

| УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ НА ТВЕРДОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2622294C2 |

| Способ изготовления изделий из композиционных материалов | 1984 |

|

SU1271751A1 |

Авторы

Даты

2000-01-10—Публикация

1996-06-21—Подача