(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОРПУСА АВТОСЦЕПКИ

и головкой для режущего инструмента с возможностью ее перемещения в продольном и радиальном направлении посредством силового привода, шарнирно закрепленного на станине.

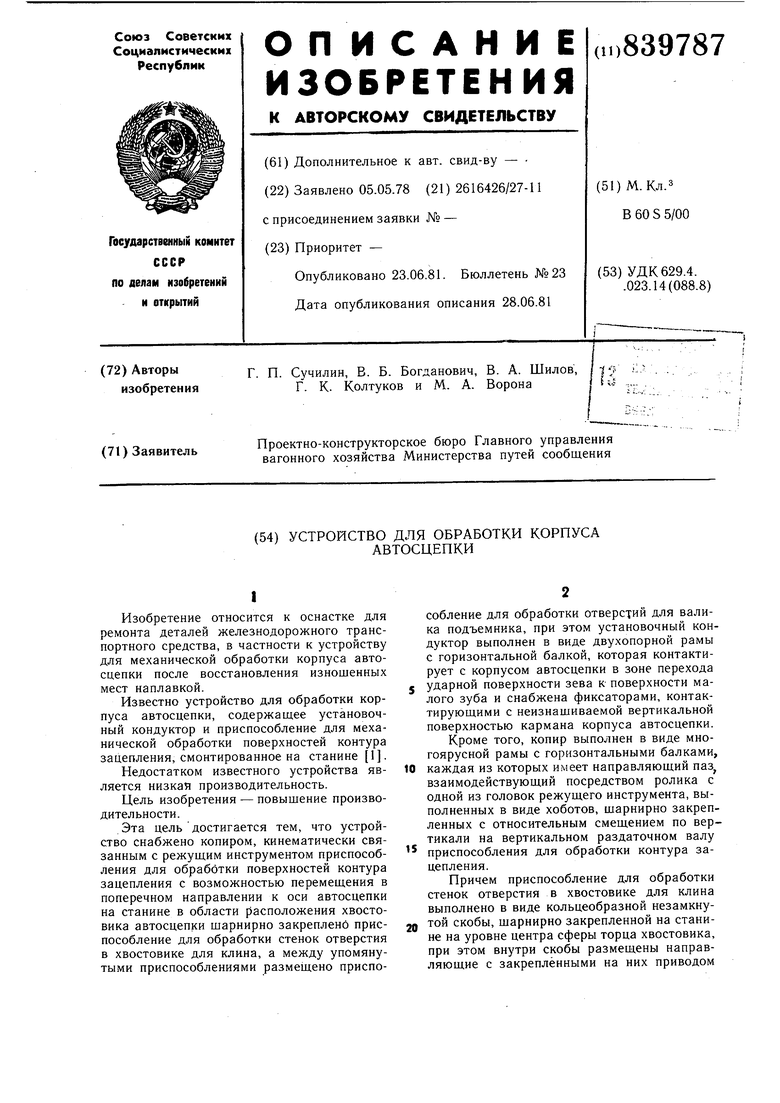

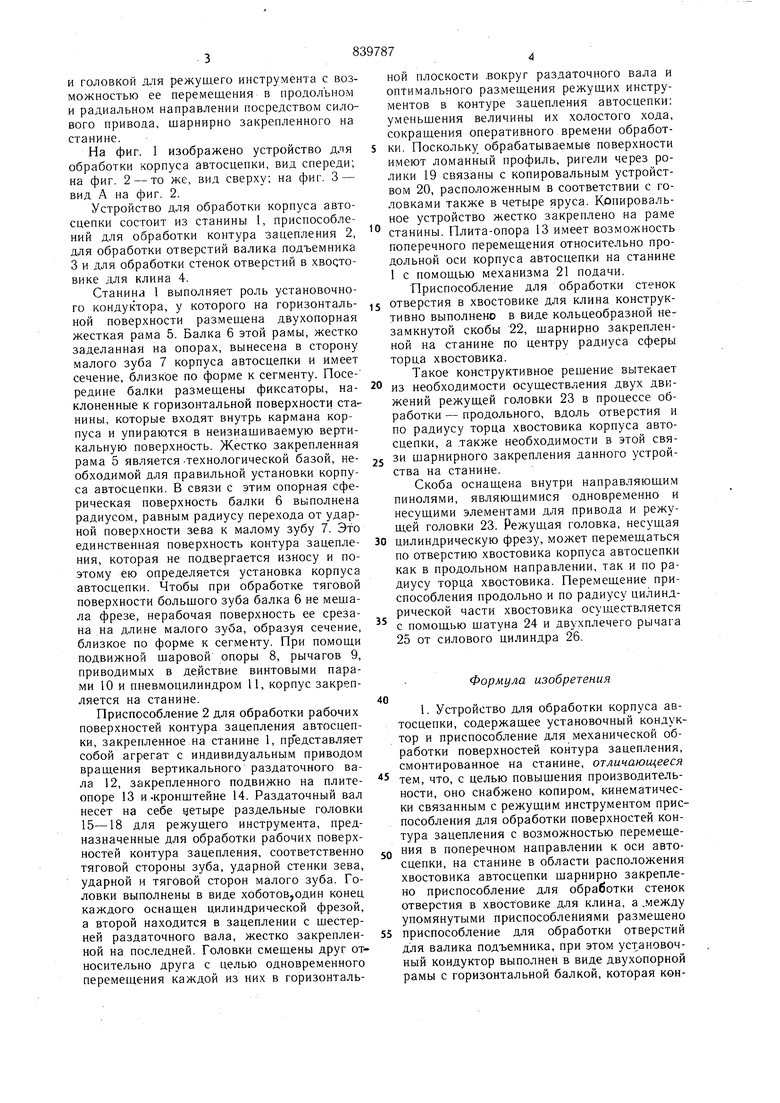

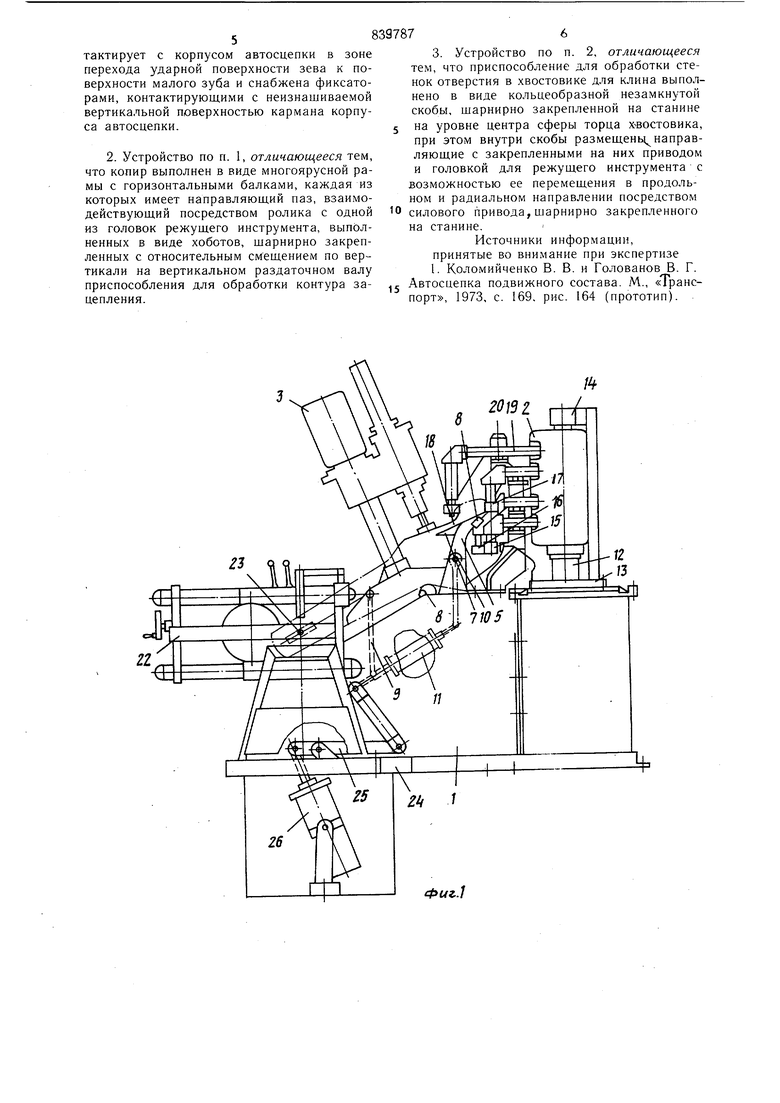

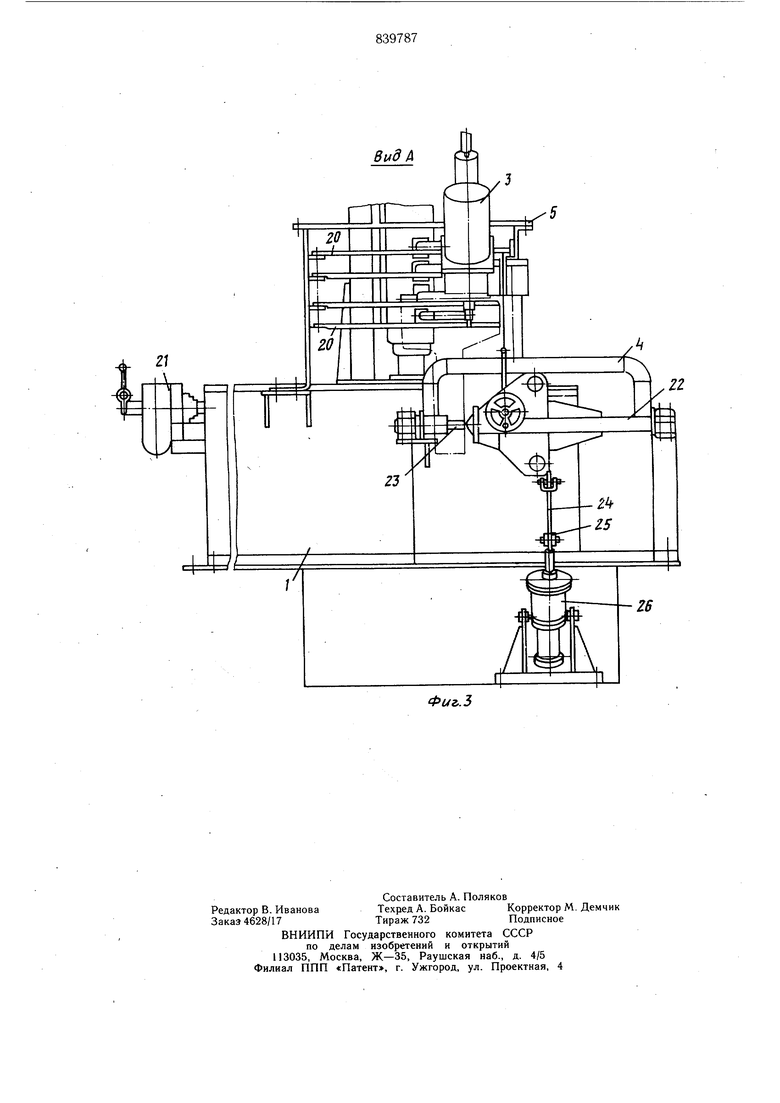

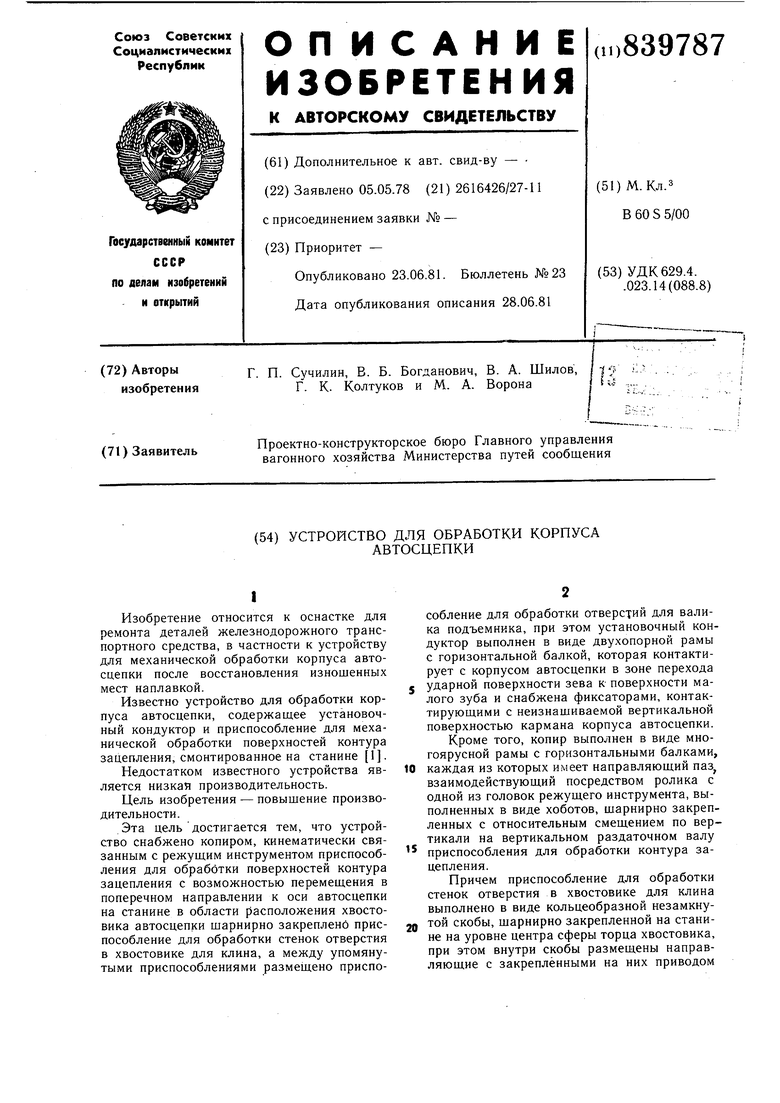

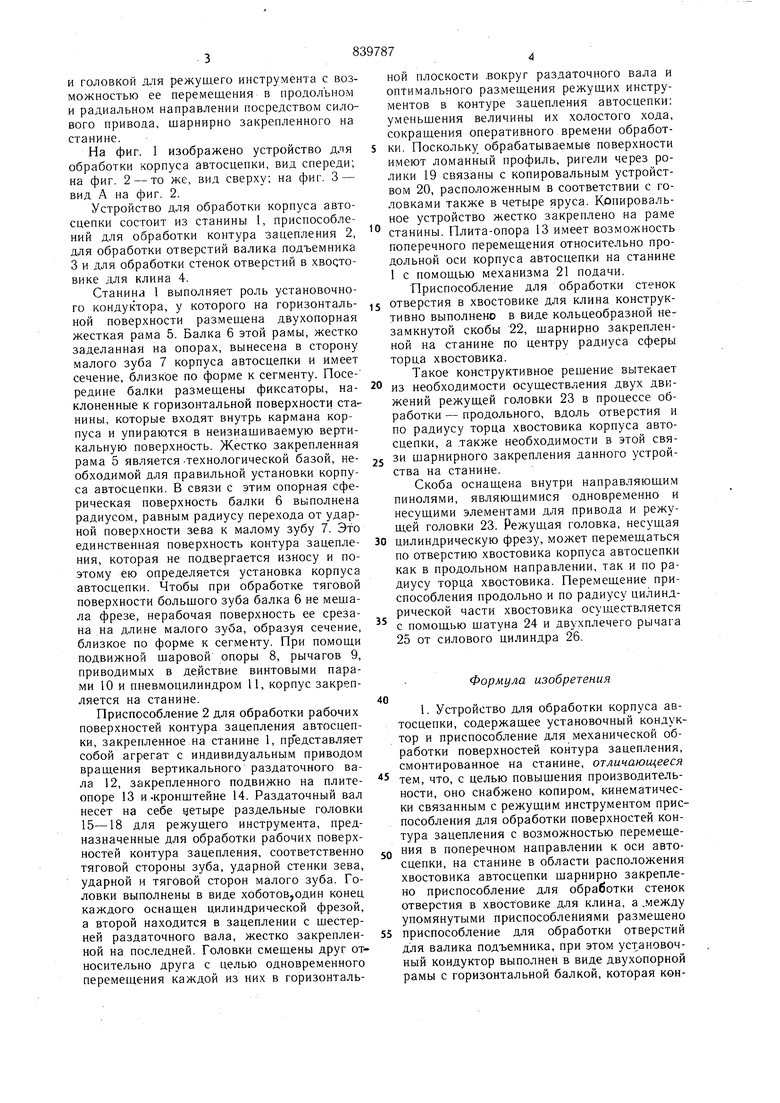

На фиг. 1 изображено устройство для обработки корпуса автосцепки, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 2.

Устройство для обработки корпуса автосцепки состоит из станины 1, приспособлений для обработки контура зацепления 2, для обработки отверстий валика подъемника 3 и для обработки стенок отверстий в XBOQTOвике для клина 4.

Станина 1 выполняет роль установочного кондуктора, у которого на горизонтальной поверхности размещена двухопорная жесткая рама 5. Балка 6 этой рамы, жестко заделанная на опорах, вынесена в сторону малого зуба 7 корпуса автосцепки и имеет сечение, близкое по форме к сегменту. Посередине балки размещены фиксаторы, наклоненные к горизонтальной поверхности станины, которые входят внутрь кармана корпуса и упираются в неизнашиваемую вертикальную поверхность. Жестко закрепленная рама 5 является-технологической базой, необходимой для правильной установки корпуса автосцепки. В связи с этим опорная сферическая поверхность балки 6 выполнена радиусом, равным радиусу перехода от ударной поверхности зева к малому зубу 7. Это единственная поверхность контура зацепления, которая не подвергается износу и поэтому ею определяется установка корпуса автосцепки. Чтобы при обработке тяговой поверхности большого зуба балка 6 не мешала фрезе, нерабочая поверхность ее срезана на длине малого зуба, образуя сечение, близкое по форме к сегменту. При помоши подвижной шаровой опоры 8, рычагов 9, приводимых в действие винтовыми парами 10 и пневмоцилиндром 11, корпус закрепляется на станине.

Приспособление 2 для обработки рабочих поверхностей контура зацепления автосцепки, закрепленное на станине 1, представляет собой агрегат с индивидуальным приводом вращения вертикального раздаточного вала 12, закрепленного подвижно на плитеопоре 13 и-кронштейне 14. Раздаточный вал несет на себе четыре раздельные головки 15-18 для режущего инструмента, предназначенные для обработки рабочих поверхностей контура зацепления, соответственно тяговой стороны зуба, ударной стенки зева, ударной и тяговой сторон малого зуба. Головки выполнены в виде хоботов,один конец каждого оснащен цилиндрической фрезой, а второй находится в зацеплении с шестерней раздаточного вала, жестко закрепленной на последней. Головки смещены друг относительно друга с целью одновременного перемещения каждой из них в горизонтальной плоскости .вокруг раздаточного вала и оптимального размещения режущих инструментов в контуре зацепления автосцепки; уменьщения величины их холостого хода, сокращения оперативного времени обработки. Поскольку обрабатываемые поверхности имеют ломанный профиль, ригели через ролики 19 связаны с копировальным устройство.м 20, расположенным в соответствии с головками также в четыре яруса. Копировальное устройство жестко закреплено на раме

станины. Плита-опора 13 имеет возможность поперечного перемещения относительно продольной оси корпуса автосцепки на станине 1 с помощью механизма 21 подачи.

Приспособление для обработки стенок

отверстия в хвостовике для клина конструктивно выполнено в виде кольцеобразной незамкнутой скобы 22, щарнирно закрепленной на станине по центру радиуса сферы торца хвостовика.

Такое конструктивное рещение вытекает

из необходимости осуществления двух движений режущей головки 23 в процессе обработки - продольного, вдоль отверстия и по радиусу торца хвостовика корпуса автосцепки, а также необходимости в этой связи щарнирного закрепления данного устройства на станине.

Скоба оснащена внутри направляющим пинолями, являющимися одновременно и несущими элементами для привода и режущей головки 23. Режущая головка, несущая

цилиндрическую фрезу, может перемещаться по отверстию хвостовика корпуса автосцепки как в продольном направлении, так и по радиусу торца хвостовика. Перемещение приспособления продольно и по радиусу цилиндрической части хвостовика осуществляется с помощью щатуна 24 и двухплечего рычага 25 от силового цилиндра 26.

Формула изобретения

1. Устройство для обработки корпуса автосцепки, содержащее установочный кондуктор и приспособление для механической обработки поверхностей контура зацепления, смонтированное на станине, отличающееся тем, что, с целью повышения производительности, оно снабжено копиром, кинематически связанным с режущим инструментом приспособления для обработки поверхностей контура зацепления с возможностью перемещения в поперечном направлении к оси автосцепки, на станине в области расположения хвостовика автосцепки щарнирно закреплено приспособление для обработки стенок отверстия в хвостовике для клина, а .между упомянутыми приспособлениями размещено приспособление для обработки отверстий для валика подъемника, при этом уст ановочный кондуктор выполнен в виде двухопорной рамы с горизонтальной балкой, которая контактирует с корпусом автосцепки в зоне перехода ударной поверхности зева к поверхности малого зуба и снабжена фиксаторами, контактирующими с неизнашиваемой вертикальной поверхностью кармана корпуса автосцепки. 2. Устройство по п. 1, отличающееся тем, что копир выполнен в виде многоярусной рамы с горизонтальными балками, каждая из которых имеет направляющий паз, взаимодействующий посредством ролика с одной из головок режущего инструмента, выполненных в виде хоботов, щарнирно закрепленных с относительным смещением по вертикали на вертикальном раздаточном валу приспособления для обработки контура зацепления. 76 3. Устройство по п. 2, отличающееся тем, что приспособление для обработки стенок отверстия в хвостовике для клина выполнено в виде кольцеобразной незамкнутой скобы, щарнирно закрепленной на станине на уровне центра сферы торца х-востовика, при этом внутри скобы размещень1 направляющие с закрепленными на них приводом и головкой для режущего инструмента с возможностью ее перемещения в продольном и радиальном направлении посредством силового привода,шарнирно закрепленного на станине. Источники информации, принятые во внимание при экспертизе 1. Коломийченко В. В. и Голованов В. Г. Автосцепка подвижного состава. М. «Транспорт, 1973, с. 169. рис. 164 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрезерования крупногабаритных деталей | 1981 |

|

SU965629A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОРПУСA АВТОСЦЕПКИ | 2009 |

|

RU2404027C1 |

| Гидравлический пресс | 1978 |

|

SU759175A1 |

| Автоматическая сцепка | 1957 |

|

SU112485A1 |

| Ударно-тяговое автосцепное устройство железнодорожного подвижного состава | 1980 |

|

SU921189A1 |

| Автоматическая сцепка железнодорожных вагонов узкой колеи | 1961 |

|

SU142342A1 |

| ЖЕСТКИЙ БУКСИР | 1998 |

|

RU2137615C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Устройство для ремонта элементов автосцепного оборудования | 1976 |

|

SU745741A1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

Фиг..1

.2 4

Фи&.З

Авторы

Даты

1981-06-23—Публикация

1978-05-05—Подача