УРОВЕНЬ ТЕХНИКИ

Данное изобретение касается стабильного способа гидроформилирования.

Известно, что альдегиды могут быть получены с помощью непрерывного способа, содержащего реакцию олефинового ненасыщенного соединения с моноксидом углерода и водородом в присутствии комплексного катализатора металл-органофосфорный лиганд. Этот способ раскрывается, например, в US 4,148,830, US 4,717,775 и US 4,769,498. Температура реакции является важным параметром способа гидроформилирования по некоторым причинам.

Обычно считается, что очень желательна стационарная и регулируемая работа установки гидроформилирования промышленного масштаба. Также ясно, что точный контроль температуры критичен для срока службы катализатора. Проблема контроля температуры в реакциях гидроформилирования в промышленном масштабе давно признается. В секции 1.2.4 в J. Falbe (ed) “New Syntheses with Carbon Monoxide” (Springer-Verlag, NY 1980) представлен конспект данной проблемы с помощью графика поведения изменчивой температуры. Более детальный анализ дается в E.P. Van Elk, P.C. Borman, J.A.M. Kuipers, G.F. Versteeg; Chemical Engineering Science 56 (2001) 1491-1500), где обсуждаются трудности стабильности и динамического поведения. Реакции гидроформилирования родием отличаются сложной кинетикой, проблемами массопереноса и их высокой экзотермичной природой (28-35 ккал (118-147 кДж/моль олефина), что делает контроль температуры довольно трудным.

US 4,277,627 раскрывает несколько маршрутов дезактивации катализатора, включая собственную дезактивацию. Рабочие условия направлены на минимизацию потери активности фосфиновых катализаторов. Температура является ключевым параметром, который регулирует скорость дезактивации катализатора.

В добавление к его влиянию на стабильность катализатора, регулирование температуры может оказывать существенное воздействие на эффективность данного способа. Меньшие температуры дают меньшую реакционную способность и приводят к потере олефина в системе. Большие температуры дают большее разложение лиганда и затрудняют скорости образования из-за неизбежного образования альдоля, как описано в US 4,148,830. Другие связанные с температурой эффекты, такие как большее гидрирование (в алкан или спирт) и изменение отношения нормального продукта к разветвленному ("N:I"), также могут отрицательно влиять на производительность установки.

Вообще говоря, чтобы контролировать температуру, необходимо контролировать скорость выделения тепла и/или скорость удаления тепла. В стационарном состоянии эти две скорости равны. Скорость тепловыделения обычно будет определяться такими факторами, как желаемая производительность установки и природа олефина (этилен является очень реакционноспособным, затем следуют первичные и вторичные олефины), и концентрация катализатора. Скорость образования и применяемый олефин обычно не изменяются, чтобы не оказывать отрицательного влияния на экономичность установки. Поэтому наибольшее внимание делается на теплоотвод.

Теплоотвод из теплообменника традиционно описывается следующим уравнением:

Теплоотвод=А*U*ΔТ (1),

где "U" обозначает коэффициент теплопереноса, зависящий от условий способа и параметров охладителя оборудования (вязкость, теплосодержание, скорости потока, присутствие пузырьков и т.д.), "А" обозначает площадь поверхности, доступную для теплопереноса, а ΔТ обозначает разность температур между текучим продуктом и охладителем.

Площадь поверхности теплообменника обычно является постоянной. Большая внутренняя охлаждающая спираль внутри реактора занимает ценное пространство реактора, поэтому обычно применяют внешние теплообменники на реакторах, нуждающихся в существенной величине теплоотвода. См. WO 2012/008717 A2, US 4,523,036, US 8,389,774 и US 5,367,106. Увеличение размера теплообменника, чтобы иметь очень большую площадь поверхности, обычно будет давать лучшую стабильность, но это дорого, увеличивает опорную поверхность установки и увеличивает эксплуатационные расходы.

Есть изобретения, которые направлены на регулирование температуры реактора путем управления рабочими условиями. Например, для высокоактивных фосфитных Rh каталитических систем, описанных в US 5,744,650, оптимизация разницы температур ΔТ между сторонами продукта и охладителя теплообменников является критичной для регулирования стационарной температуры. Этот патент дает хорошее представление о практической конструкции теплообменника, применяемого для регулирования реакторов гидроформилирования, но фокусируется на охлаждающей стороне теплообменника. К сожалению, регулирование температуры охлаждающей воды увеличивает сложность и стоимость сооружения и работы установки. Оно также дает значительную задержку отклика контроля способа, так как изменение температуры охлаждающей воды требует времени, и затем измененная охлаждающая вода должна восстанавливать температуру теплообменника, который затем должен устанавливать новую величину ΔТ, чтобы оказать влияние на реактор. Большие массы, вовлеченные в промышленные способы гидроформилирования, сильно увеличивают время отклика.

Обычно другие средства воздействовать на теплоотвод основаны на изменении величины массового потока охладителя в теплообменнике. Изменение потока на охлаждающей стороне рассматривают как предпочтительный путь, так как трубы и оборудование на охлаждающей стороне обычно гораздо меньше, чем на охлаждаемой стороне, например, 6-дюймовые трубы (15,24 см) против 20-дюймовых (50,8 см), и содержат менее дорогостоящие металлы, например, углеродистая сталь по сравнению с нержавеющей сталью на охлаждаемой стороне.

Также известно, что кинетика реакции, которая зависит от температуры, оказывает большое влияние на стабильность способа. US 5,763,679 указывает, что дезактивация комплексных катализаторов металл-органофосфорный лиганд, вызванная ингибированием или отравлением фосфорных соединений, может быть обращена или восстановлена путем проведения способа гидроформилирования в области реакции, где скорость реакции гидроформилирования имеет отрицательный или обратный порядок по моноксиду углерода. Наличие кинетики и положительного, и отрицательного порядка (а также изменение уровней ингибиторов) позволяет регулировать эти высокоактивные катализаторы перспективным образом, применяя обычные стратегии контроля способа.

US 5,362,917 раскрывает способ регулирования стабильности способов гидроформилирования путем изменения скорости потока исходного газа синтеза или скорости потока отходящего газа, чтобы поддерживать заданное постоянное парциальное давления моноксида углерода в способе гидроформилирования. Так как отношение изомеров в продукте (N:I) зависит от парциального давления СО, стремление поддерживать парциальное давление СО может стабилизировать отношение N:I, но не скорость реакции при этом, так как другие реагенты могут изрядно меняться. Кроме того, использование одного реагент из трех, чтобы регулировать реакционную способность, ограничивается количеством реагента уже в реакторе.

Аналогично, US 7,446,231 касается регулирования реакции путем управления полным давлением в реакторе. Эти попытки касаются одновременно нескольких газообразных реагентов, которые влияют на кинетику. Вместо установления фиксированного парциального давления СО, полное давление поддерживают при постоянной скорости подачи пропилена на том основании, что парциальные давления СО и Н2 будут саморегулироваться, и надежде, что будет получаться более стационарный способ. Как показано на фигуре 1 в US 7,446,231, оптимальная рабочая область находится на пике скорости гидроформилирования относительно парциального давления СО, где наблюдаются самая высокая скорость и отношение N:I. К сожалению, работа на этом пике, по своей сути, нестабильна, так как кинетические модели не отвечают за изменение порядков реакции (включая нулевой порядок на самом пике). Следовательно, технология US 7,446,231 применима только в области отрицательного порядка.

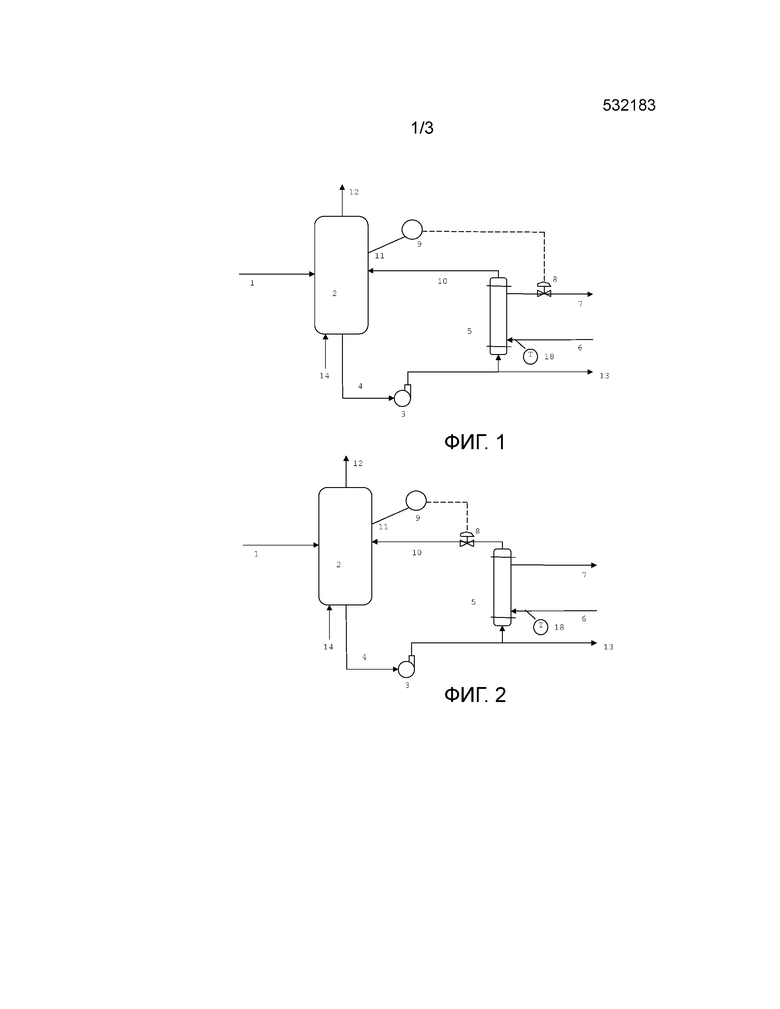

Таким образом, реакторы гидроформилирования обычно работают в, по сути, нестабильном режиме и зависят от системы контроля реактора, чтобы поддерживать регулирование стабильного способа. Обычные системы контроля температуры реактора гидроформилирования регулируют температуру входа охлаждающей воды, скорость потока охлаждающей воды или их комбинацию, чтобы регулировать температуру жидкости в реакторе. Фигура 1 изображает обычный способ гидроформилирования. Обычные системы контроля температуры реактора гидроформилирования регулируют температуру входа охлаждающей воды, измеряемую датчиком температуры (18), скорость течение выходящего потока охлаждающей воды (7) или их комбинацию, чтобы регулировать температуру жидкости в реакторе. Температуру жидкости в реакторе гидроформилирования, измеренную датчиком температуры (11), сравнивают с заданным значением с помощью контроллера (9) для контроля температуры способа и поддерживают на желаемом стационарном значении. Исторически, эта контрольная схема достаточно хорошо работала, главным образом потому, что первое поколение коммерческих катализаторов гидроформилирования имело относительно низкие скорости реакции, например, меньше чем 2 гмоль альдегида/литр объема реактора/ч, что давало относительно низкую теплоту реакции в единицу времени/объема. Однако недавно коммерционализованные катализаторы гидроформилирования следующего поколения имеют существенно большие скорости реакции по сравнению с предшествующими катализаторами. Более высокие скорости реакции приводят к большему тепловыделению в реакторе гидроформилирования в единицу времени. Обычная схема контроля температуры реактора является слишком медленной для эффективного контроля температуры реактора в реакциях, которые используют новые катализаторы гидроформилирования.

Ввиду недостатков предшествующего уровня техники желательно иметь улучшенный способ контроля температуры реактора для реакторов гидроформилирования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ данного изобретения представляет собой способ, содержащий контакт СО, Н2 и по меньшей мере одного олефина в присутствии катализатора гидроформилирования в текучей реакционной среде в по меньшей мере одном реакторе в условиях гидроформилирования, достаточных для образования, по меньшей мере, одного альдегидного продукта,

удаление потока текучей реакционной среды из, по меньшей мере, одного реактора и прохождение данного потока в теплообменник,

удаление некоторого количества тепла из данного потока с образованием охлажденного потока и

возврат охлажденного потока в реактор,

где скорость течения, по меньшей мере, части, по меньшей мере, одного из данного потока и/или охлажденного потока регулируют, чтобы регулировать температуру в реакторе.

Неожиданно, способ данного изобретения обеспечивает быстрые времена отклика и хороший контроль температуры реактора гидроформилирования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схему способа гидроформилирования предшествующего уровня техники.

Фиг.2 представляет собой схему типичного способа данного изобретения.

Фиг.3 представляет собой схему типичного способа данного изобретения.

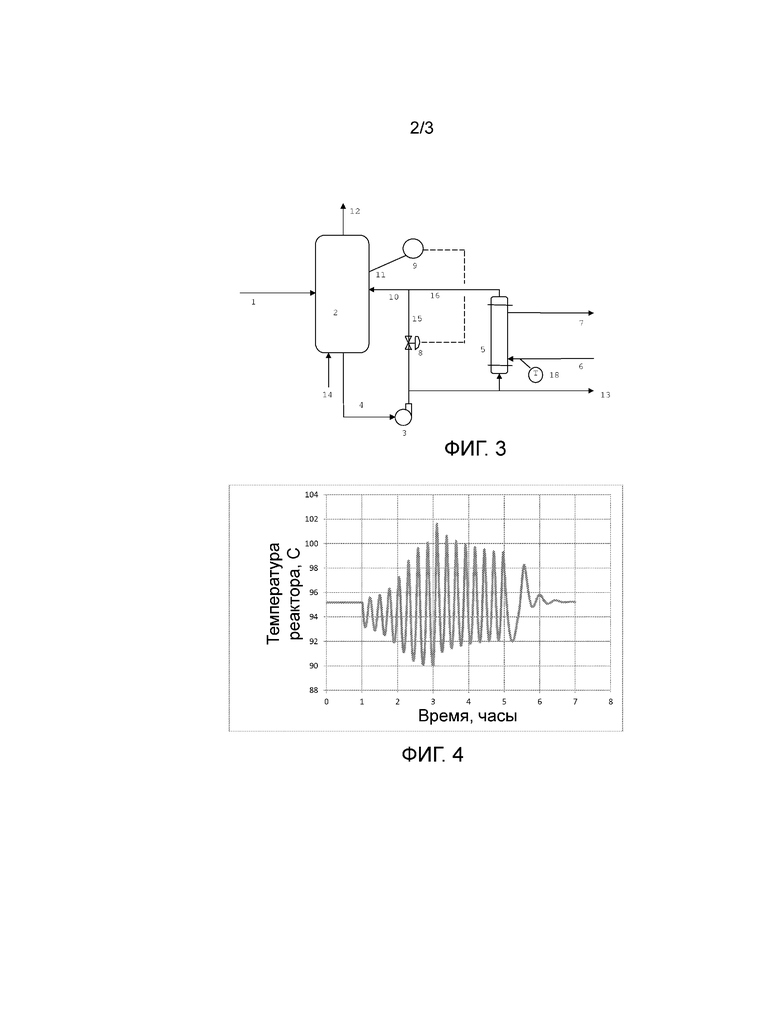

Фиг.4 представляет собой график результатов сравнительного эксперимента А.

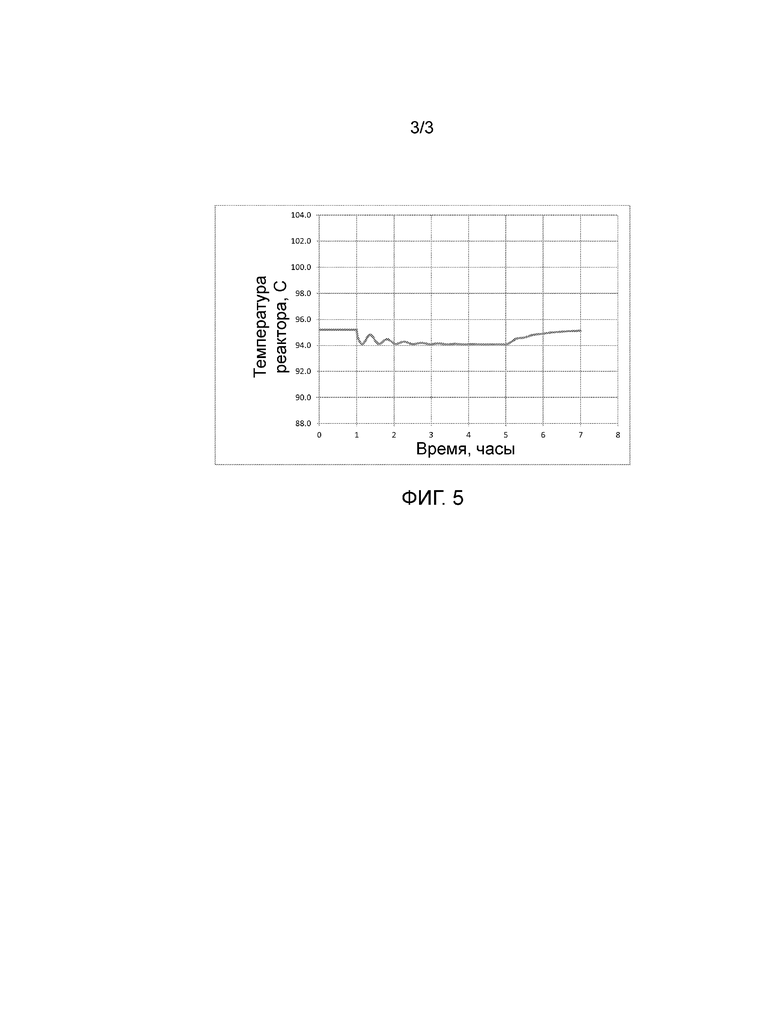

Фиг.5 представляет собой график результатов примера 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение касается способа стабилизации способа гидроформилирования в отношении быстрого, часто чрезмерного, изменения или циклического изменения скорости реакции и/или параметров способа, таких как температура. Способ данного изобретения представляет собой непрерывный способ получения альдегидов путем гидроформилирования альфа-олефинов. Альдегиды, получаемые такими способами, имеют широкий интервал применения, например, в качестве интермедиатов для гидрирования в алифатические спирты, для аминирования в алифатические амины, для окисления в алифатические кислоты и для альдольной конденсации для получения пластификаторов.

Все ссылки на периодическую таблицу элементов и различные группы в ней относятся к версии, опубликованной в CRC Handbook of Chemistry and Physics, 72nd Ed. (1991-1992) CRC Press на странице I-10.

Если не указано иное или не подразумевается из контекста, все части и проценты основаны на массе, и все тестовые методы являются современными на дату регистрации данной заявки. Для целей патентной практики Соединенных Штатов содержания каждого упомянутого патента, патентной заявки или публикации включены посредством ссылки во всей своей полноте (или их эквивалентные US версии включены так посредством ссылки) особенно в отношении содержания определений (в степени, не противоречащей любым определениям, специально обеспеченным в данном описании) и общего знания в данной области техники.

Применяемые здесь выражения "а", "аn", "the", "по меньшей мере" и "один или несколько" используются заменяемым образом. Термины "содержит", "включает в себя" и их вариации не имеют ограничивающего значения, когда эти термины появляются в данном описании и формуле изобретения. Таким образом, например, водная композиция, которая включает в себя частицы "некоторого" гидрофобного полимера может быть интерпретирована так, что данная композиция включает в себя частицы "одного или нескольких" гидрофобных полимеров.

Также указание здесь численных интервалов с помощью концевых точек включает все числа, находящиеся в этом интервале (например, 1-5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5, и т.д.). Для целей данного изобретения следует понимать, согласно тому, что понимает специалист в данной области техники, что численный интервал предназначен включать в себя и содержать все возможные подинтервалы, который включены в этот интервал. Например, интервал от 1 до 100 предназначен передавать от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55 и т.д. Также указание здесь численных интервалов и/или численных значений, включая такие указания в формуле изобретения, может быть прочитано так, чтобы включать термин "приблизительно". В таких случаях термин "приблизительно" относится к численным интервалам и/или численным величинам, которые являются, по существу, такими, как здесь указано.

Использованный здесь термин "масс.ч/млн" означает массовые части на миллион.

Для целей данного изобретения термин "углеводород" рассматривается, как включающий в себя все допустимые соединения, имеющие, по меньшей мере, один атом водорода и один атом углерода. Такие допустимые соединения могут также иметь один или несколько гетероатомов. В широком смысле, допустимые углеводороды включают в себя ациклические (с гетероатомами или без них) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и не ароматические органические соединения, которые могут быть замещенными или незамещенными.

Применяемый здесь термин "замещенный" рассматривается, как включающий в себя все допустимые заместители органических соединений, если не указано иное. В широком смысле, допустимые заместители включают в себя ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и не ароматические заместители органических соединений. Типичные заместители включают в себя, например, алкил, алкокси, арил, арилокси, гидроксиалкил, аминоалкил, в которых число атомов углерода может быть в интервале от 1 до 20 или больше, предпочтительно от 1 до 12, а также гидрокси, галоген и амино. Допустимые заместители могут быть один или несколько и одинаковые или разные для соответствующих органических соединений. Данное изобретение не предназначено ограничиваться каким-либо образом путем допустимых заместителей органических соединений.

Применяемый здесь термин "гидроформилирование" рассматривается, как включающий в себя все допустимые способы асимметричного и несимметричного гидроформилирования, которые включают превращение одного или нескольких замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или несколько замещенных или незамещенных олефиновых соединений, в один или несколько замещенных или незамещенных альдегидов или реакционную смесь, содержащую один или несколько замещенных или незамещенных альдегидов, но не ограничивается этим.

Термины "реакционная текучая среда", "реакционная среда" и "раствор катализатора" применяются здесь взаимозаменяемым образом и могут включать в себя смесь, содержащую: (а) комплексный катализатор металл-органофосфорный лиганд, (b) свободный органофосфорный лиганд, (с) альдегидный продукт, образованный в данной реакции, (d) непрореагировавшие реагенты, (е) растворитель для упомянутого комплексного катализатора металл-органофосфорный лиганд и упомянутого свободного органофосфорного лиганда, и, возможно, (f) одно или несколько фосфорных кислотных соединений, образованных в данной реакции (которые могут быть гомогенными или гетерогенными, и эти соединения включают соединения, приставшие к поверхностям оборудования способа), но не ограничиваются этим. Реакционная текучая среда может охватывать (а) текучую среду в зоне реакции, (b) поток текучей среды на его пути в зону разделения, (с) текучую среду в зоне разделения, (d) возвращаемый поток, (е) текучую среду, выпускаемую из зоны реакции или зоны разделения, (f) выпущенную текучую среду, обрабатываемую водным буферным раствором, (g) обработанную текучую среду, возвращающуюся в зону реакции или зону разделения, (h) текучую среду во внешнем охладителе и (i) продукты разложения лиганда и их соли, но не ограничивается этим.

"Гидролизуемые органофосфорные лиганды" представляют собой трехвалентные фосфорные лиганды, которые содержат, по меньшей мере, одну связь Р-Z, где Z обозначает кислород, азот, хлор, фтор или бром. Примеры включают в себя фосфиты, фосфино-фосфиты, бифосфиты, фосфониты, бисфосфониты, фосфиниты, фосфорамидиты, фосфино-фосфорамидиты, бисфосфорамидиты, фторфосфиты и подобные, но не ограничиваются этим. Лиганды могут включать хелатные структуры и/или могут содержать множественные Р-Z фрагменты, такие как полифосфиты, полифосфорамидиты и др., и смешанные Р-Z фрагменты, такие как фосфит-фосфорамидиты, фторфосфит-фосфиты и подобные.

Применяемый здесь термин "комплекс" означает координационное соединение, образованное объединением одной или нескольких электрон-обогащенных молекул или атомов (т.е. лиганд) с одной или несколькими электрон-обедненными молекулами или атомами (т.е. переходный металл). Например, органофосфорный лиганд, применимый здесь, содержит один донорный атом фосфора (III), имеющий одну неразделенную пару электронов, которая способна формировать координационную ковалентную связь с металлом. Полиорганофосфорный лиганд, применимый здесь, содержит два или более донорных атомов фосфора (III), каждый из которых имеет одну неразделенную пару электронов, каждая из которых способна формировать координационную ковалентную связь независимо или, возможно, совместно (например, путем хелирования) с переходным металлом. Моноксид углерода также может присутствовать и комплексно связываться с переходным металлом. Полный состав комплексного катализатора может также содержать дополнительные лиганды, такие как описано выше, например, водород, моноолефин или анион, удовлетворяющий координационным местам или ядерному заряду металла.

Число допустимых координационных мест на переходном металле хорошо известно в данной области техники и зависит от конкретного выбранного переходного металла. Каталитические вещества могут содержать смешанный комплексный катализатор из мономерных, димерных форм или форм с большей ядерностью, которые предпочтительно отличаются тем, что, по меньшей мере, одна органофосфор-содержащая молекула комплексуется на одну молекулу металла, например, родий. Например, считается, что каталитические частицы предпочтительного катализатора, применимые в реакции гидроформилирования, могут комплексоваться с моноксидом углерода и водородом в добавление к одному или нескольким органофосфорным лигандам.

Раскрываемый способ содержит контакт СО, Н2 и, по меньшей мере, одного олефина в условиях гидроформилирования, достаточных для формирования, по меньшей мере, одного альдегидного продукта, в присутствии катализатора гидроформилирования, содержащего в качестве компонентов переходный металл и органофосфорный лиганд. Возможные компоненты способа включают в себя амин и/или воду, как описано в US 5,288,918, US 5,731,472 и US 5,741,944.

Водород и моноксид углерода могут быть получены из любого подходящего источника, включая крекинг нефтепродуктов и операции нефтепереработки. Смеси синтез-газа являются предпочтительным источником водорода и СО.

Синтез-газ (от синтез газ) является названием, данным газовой смеси, которая содержит различные количества СО и Н2. Способы получения хорошо известны. Водород и СО обычно являются основными компонентами синтез-газа, но синтез-газ может содержать СО2 и инертные газы, такие как N2 и Аr. Мольное отношение Н2 к СО сильно варьирует, но обычно находится в интервале от 1:100 до 100:1 и предпочтительно от 1:10 до 10:1. Синтез-газ коммерчески доступен и часто используется в качестве источника топлива или промежуточного соединения для получения других химических веществ. Наиболее предпочтительное отношение Н2:СО составляет от 3:1 до 1:3 и более предпочтительно составляет от приблизительно 1:2 до 2:1.

Замещенные или незамещенные олефиновые ненасыщенные реагенты, которые могут применяться в способе гидроформилирования, включают и оптически активные (прохиральные и хиральные), и оптически неактивные (ахиральные) олефиновые ненасыщенные соединения, содержащие от 2 до 40, предпочтительно от 3 до 20 атомов углерода. Эти соединения подробно описаны в US 2010/006980. Такие олефиновые ненасыщенные соединения могут быть терминально или внутренне ненасыщенными и могут быть линейными, разветвленными или циклическими структурами, а также смесями олефинов, такими как получаются от олигомеризации пропена, бутена, изобутена и т.д. (такие, как так называемый димерный, тримерный или тетрамерный пропилен и подобные, как описано, например, в US 4,518,809 и 4,528,403).

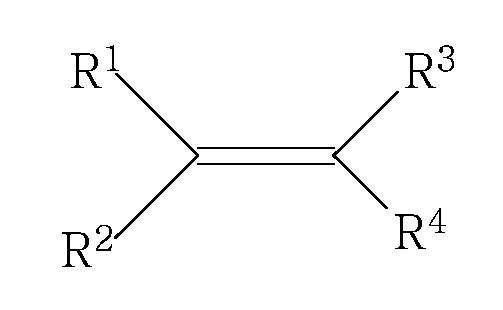

Прохиральные и хиральные олефины, применяемые в асимметрическом гидроформилировании, которые могут применяться для получения энантиомерных альдегидных смесей, включают в себя олефины, выраженные формулой:

,

,

где R1, R2, R3 и R4 являются одинаковыми или разными (при условии, что R1 отличается от R2 или R3 отличается от R4) и их выбирают из водорода; алкила; замещенного алкила, где упомянутое замещение выбирают из диалкиламино, например, бензиламино и дибензиламино, алкокси, такого как метокси и этокси, ацилокси, такого как ацетокси, галогена, нитро, нитрила, тио, карбонила, карбоксамида, карбоксальдегида, карбоксила и карбоксильного эфира; арила, включая фенил; замещенного арила, включая фенил, где упомянутое замещение выбирают из алкила, амино, включая алкиламино и диалкиламино, например, бензиламино и дибензиламино, гидрокси, алкокси, такого как метокси и этокси, ацилокси, такого как ацетокси, галогена, нитрила, нитро, тио, карбоксила, карбоксальдегида, карбоксильного эфира, карбонила и тио; ацилокси, такого как ацетокси; алкокси, такого как метокси и этокси; включая алкиламино и диалкиламино, например, бензиламино и дибензиламино; ациламино и диациламино, такого как ацетилбензиламино и диацетиламино; нитро; карбонила; карбоксамида; карбоксальдегида; карбоксильного эфира; и алкилмеркапто, такого как метилмеркапто. Понятно, что прохиральные и хиральные олефины в этом определении также включают в себя молекулы вышеприведенной общей формулы, где R группы соединены, образуя кольцевые соединения, например, 3-метил-1-циклогексен и подобные.

Типичные, оптически активные или прохиральные соединения, применимые в асимметрическом гидроформилировании, описаны, например, в US 4,329, 5,360,938 и 5,491,266.

В способе гидроформилирования преимущественно применяют растворитель. Может быть использован любой подходящий растворитель, который не препятствует способу гидроформилирования. В качестве иллюстрации, подходящие растворители для катализируемого родием способа гидроформилирования включают в себя растворители, описанные, например, в US 3,527,809; 4,148,830; 5,312,996 и 5,929,289. Неограничивающие примеры подходящих растворителей включают насыщенные углеводороды (алканы), ароматические углеводороды, воду, простые эфиры, альдегиды, кетоны, нитрилы, спирты, сложные эфиры и продукты конденсации альдегидов. Конкретные примеры растворителей включают: тетраглим, пентаны, циклогексан, гептаны, бензол, ксилол, толуол, диэтиловый эфир, тетрагидрофуран, бутиральдегид и бензонитрил. Органический растворитель может также содержать растворенную воду до предела насыщения. Типичные предпочтительные примеры растворителей включают кетоны (например, ацетон и метилэтилкетон), сложные эфиры (например, этилацетат, ди-2-этилгексилфталат, 2,2,4-триметил-1,3-пентандиолмоноизобутират), углеводороды (например, толуол), нитроуглеводороды (например, нитробензол), простые эфиры (например, тетрагидрофуран (ТГФ)) и сульфолан. В катализируемых родием способах гидроформилирования может быть предпочтительно применять в качестве основного растворителя альдегидные соединения, соответствующие альдегидным продуктам, желаемым к получению, и/или более высококипящие альдегидные жидкие побочные продукты, например, которые могут быть получены in situ во время способа гидроформилирования, как описано, например, в US 4,148,380 и 4,247,486. Основной растворитель будет обычно, в итоге, содержать и альдегидные продукты, и более высококипящие альдегидные жидкие побочные продукты ("тяжелые остатки") вследствие природы непрерывного способа. Количество растворителя не является особенно критичным и должно быть только достаточным, чтобы обеспечивать реакционную среду с желаемой величиной концентрации переходного металла. Обычно количество растворителя находится в интервале от приблизительно 5 процентов до приблизительно 95 массовых процентов в расчете на полную массу реакционной текучей среды. Могут применяться смеси растворителей.

Типичные комплексы металл-органофосфорный лиганд, применимые в таких реакциях гидроформилирования, включают в себя комплексные катализаторы металл-органофосфорный лиганд. Эти катализаторы, а также способы их приготовления хорошо известны в данной области техники и включают в себя описанные в указанных здесь патентах. Обычно, такие катализаторы могут быть предварительно образованы или образованы in situ и могут содержать металл в комплексе с органофосфорным лигандом, моноксидом углерода и, возможно, водородом. Комплексные частицы с лигандами могут присутствовать в моноядерной, биядерной и/или полиядерной формах. Однако точная структура катализатора не известна.

Комплексные катализаторы металл-органофосфорный лиганд могут быть оптически активными или оптически неактивными. Металлы могут включать в себя металлы 8, 9 и 10 группы, выбранные из родия (Rh), кобальта (Со), иридия (Ir), рутения (Ru), железа (Fе), никеля (Ni), палладия (Рd), платины (Рt), осмия (Оs) и их смесей, причем предпочтительными металлами являются родий, кобальт, иридий и рутений, более предпочтительно родий, кобальт и рутений, особенно родий. Могут быть использованы смеси этих металлов. Допустимые органофосфорные лиганды, которые составляют комплексы металл-органофосфорный лиганд, и свободные органофосфорные лиганды включают в себя моно-, ди-, три- и высшие полиорганофосфорные лиганды. Смеси лигандов могут применяться в комплексных катализаторах металл-органофосфорный лиганд и/или свободном лиганде, и такие смеси могут быть одинаковыми или разными.

Органофосфорные соединения, которые могут служить в качестве лиганда комплексного катализатора металл-органофосфорный лиганд и/или свободного лиганда, могут быть ахирального (оптически неактивного) или хирального (оптически активного) типа и хорошо известны в данной области техники. Ахиральные органофосфорные лиганды являются предпочтительными.

Среди органофосфорных лигандов, которые могут служить в качестве лиганда комплексного катализатора металл-органофосфорный лиганд, есть триарилфосфины, моноорганофосфитные, диорганофосфитные, триорганофосфитные, органополифосфитные, органомонофосфорамидитные и органополифосфорамидитные соединения и другие гидролизуемые органофосфорные соединения. Такие органофосфорные лиганды и способы их приготовления хорошо известны в данной области техники.

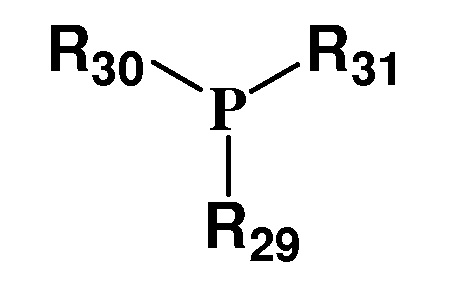

Триарилфосфин, применимый в способе данного изобретения, содержит любое органическое соединение, содержащее один атом фосфора, ковалентно связанный с тремя арильными или арилалкильными радикалами, или их комбинации. Также могут применяться смеси триарилфосфиновых лигандов. Типичные органомонофосфины включают в себя соединения, имеющие формулу:

(I),

где каждый из R29, R30 и R31 может быть одинаковым или разным и представлять собой замещенный или незамещенный арильный радикал, содержащий от 4 до 40 атомов углерода или больше. Такие триарилфосфины более подробно описаны, например, в US 3,527,809, содержание которого включено сюда посредством ссылки. Типичными триарилфосфиновыми лигандами являются трифенилфосфин, тринафтилфосфин, тритолилфосфин, три(п-бифенил)фосфин, три(п-метоксифенил)фосфин, три(м-хлорфенил)фосфин, п-N,N-диметиламинофенил бис-фенилфосфин и подобные. Трифенилфосфин, т.е. соединение с формулой I, где каждый из R29, R30 и R31 представляет собой фенил, является примером предпочтительного органомонофосфинового лиганда. Реакция гидроформилирования предпочтительно протекает в жидкой среде, содержащей избыток свободного триарилфосфина.

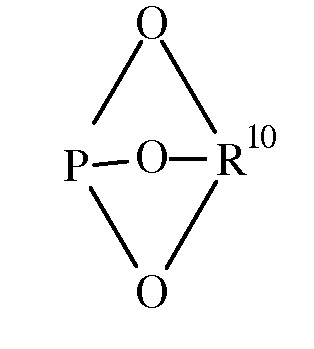

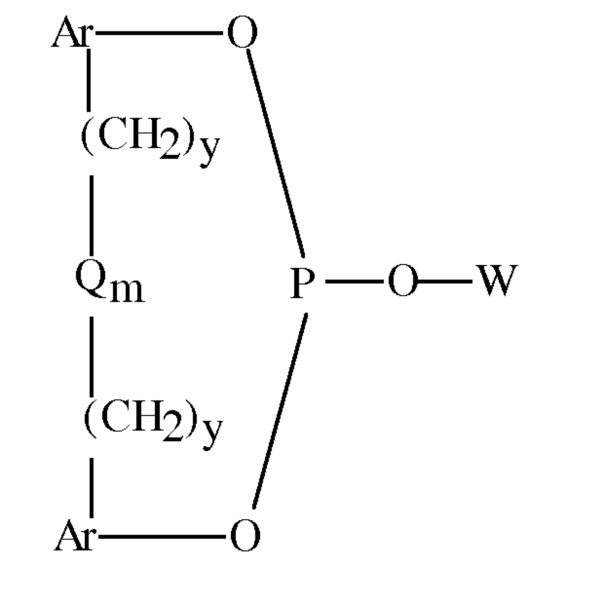

Типичные моноорганофосфиты, диорганофосфиты, триорганофосфиты и органополифосфиты (содержащие два или более третичных (трехвалентных) атомов фосфора) могут включать в себя соединения, имеющие следующие формулы, которые подробно описаны в WО/2012/14541:

<<II>>

<<III>>

<<IV>>

<<V>>

<<VI>>

<<VII>>

<<VIII>>

<<IX>>

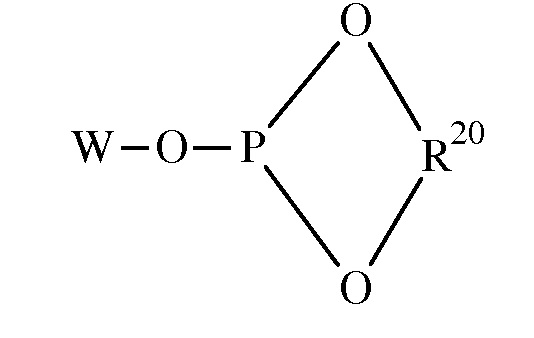

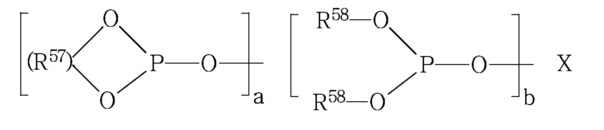

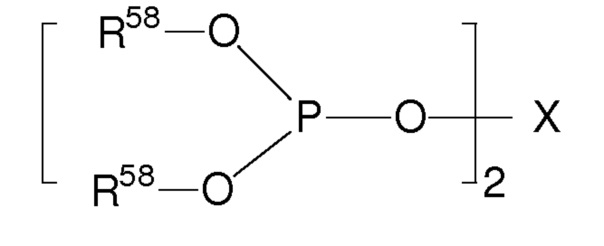

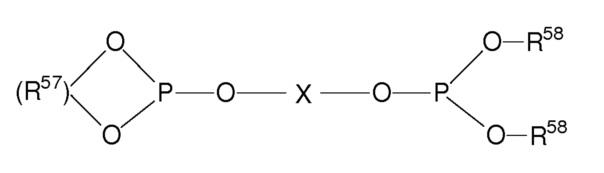

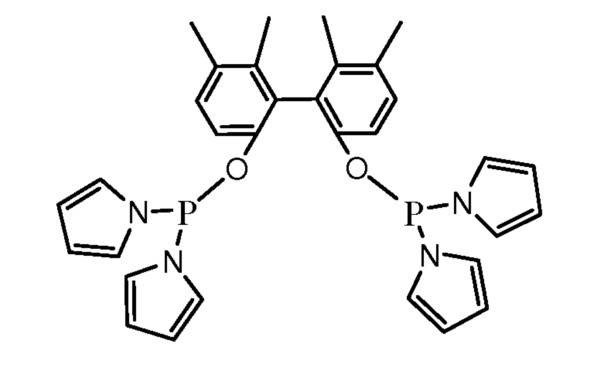

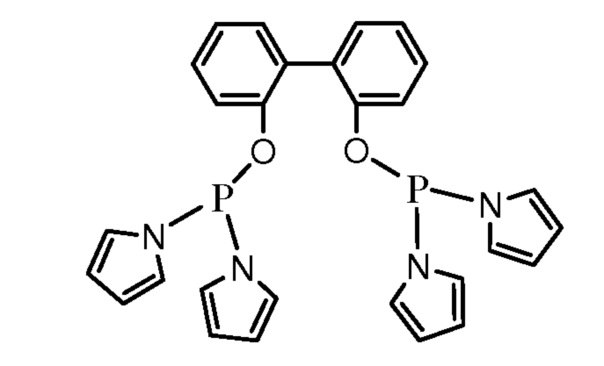

В качестве дополнительно возможности, любой органофосфорамидитный лиганд может быть использован сам по себе или в комбинации с любым другим органофосфорным лигандом, и любой органополифосфорамидитный лиганд может быть использован сам по себе или в комбинации с любым другим органофосфорным лигандом. Органофосфорамидитные лиганды известны, и они применяются таким же образом, как органофосфитные лиганды. Типичные органофосфорамидитные лиганды имеют формулы (Х-ХII).

(X)

(XI)

(XII)

Органофосфорамидиты дополнительно описаны, например, в USР 7,615,645. Применяемый здесь термин "органофосфорный лиганд" и подобные включают в себя органомонофосфорамидитные и органополифосфорамидитные лиганды, если конкретно не указано иное.

Конкретные типичные примеры таких органофосфорных лигандов включают следующие: 2-третбутил-4-метоксифенил(3,3'-ди-третбутил-5,5'-диметокси-1,1'-бифенил-2,2'-диил)фосфит, метил(3,3'-ди-третбутил-5,5'-диметокси-1,1'-бифенил-2,2'-диил)фосфит, 6,6'-[[3,3'-бис(1,1-диметилэтил)-5,5'-диметокси-[1,1'-бифенил]-2,2'-диил]бис(окси)бис-дибензо[d,f][1,2,3]диоксафосферин, 6,6'-[[3,3',5,5'-тетракис(1,1-диметилэтил)-1,1'-бифенил]-2,2'-диил]бис(окси)бис-дибензо[d,f][1,2,3]диоксафосферин, (2R,4R)-ди[2,2'-(3,3',5,5'-тетракис-третбутил-1,1-бифенил]-2,4-пентилдифосфит, (2R,4R)ди[2,2'-(3,3'-дитретбутил-5,5'-диметокси-1,1'-бифенил)]-2,4-пентилдифосфит, 2-[[2-[[4,8,-бис(1,1-диметилэтил),2,10-диметоксидибензо-[d,f][1,2,3]диоксофосферин-6-ил]окси]-3-(1,1-диметиэтил-5-метоксифенил]метил]-4-метокси, метиленди-2,1-фенилентетракис[2,4-бис(1,1-диметилэтил)фенил]эфир фосфорной кислоты и [1,1'-бифенил]-2,2'-диилтетракис[2-(1,1-диметилэтил)-4-метоксифенил]эфир фосфорной кислоты.

Комплексные катализаторы металл-органофосфорный лиганд могут быть в гомогенной или гетерогенной форме. Например, предварительно образованные, родиевые катализаторы с гидрид-карбонил-органофосфорными лигандами могут быть приготовлены и введены в реакционную смесь гидроформилирования. Более предпочтительно, комплексные катализаторы родий-органофосфорный лиганд могут быть получены из предшественника родиевого катализатора, который может быть введен в реакционную среду для in situ образования активного катализатора. Например, предшественники родиевого катализатора, такие как дикарбонилацетилацетонат родия, Rh2О3, Rh4(CO)12, Rh6(CO)16, Rh(NO3)3 и подобные могут быть введены в реакционную смесь вместе с органофосфорным лигандом для in situ образования активного катализатора. В предпочтительном варианте осуществления дикарбонилацетилацетонат родия применяют в качестве родиевого предшественника и проводят реакцию в присутствии растворителя с органофосфорным лигандом, образуя предшественник каталитического комплекса родий-органофосфорный лиганд, который вводят в реактор вместе с избытком (свободного) органофосфорного лиганда для in situ образования активного катализатора. В любом случае достаточно, когда моноксид углерода, водород и органофосфорный лиганд представляют собой все лиганды, которые способны комплексоваться с металлом, и когда активный катализатор металл-органофосфорный лиганд присутствует в реакционной смеси в условиях, применяемых для реакции гидроформилирования. Карбонил и органофосфорные лиганды могут комплексоваться к родию до или in situ во время способа гидроформилирования.

В качестве иллюстрации, состав предпочтительного предшественника катализатора состоит, по существу, из растворенного предшественника комплекса родий-карбонил-органофосфорный лиганд, растворителя и, возможно, свободного органофосфорного лиганда. Состав предпочтительного предшественника катализатора может быть приготовлен путем образования раствора дикарбонилацетилацетоната родия, органического растворителя и органофосфорного лиганда. Органофосфорный лиганд легко замещает один из карбонильных лигандов предшественника комплекса ацетилацетоната родия, о чем свидетельствует выделение газообразного моноксида углерода.

Соответственно, комплексный катализатор металл-органофосфорный лиганд преимущественно содержит металл, комплексно связанный с моноксидом углерода и органофосфорным лигандом, где упомянутый лиганд связан (комплексно связан) с металлом хелатным и/или нехелатным образом.

Могут применяться смеси катализаторов. Количество комплексного катализатора металл-органофосфорный лиганд, присутствующего в реакционной текучей среде, должно быть только минимальным количеством, необходимым, чтобы обеспечить заданную концентрацию металла, которую желательно использовать, и которое будет предоставлять основу для, по меньшей мере, каталитического количества металла, необходимого, чтобы катализировать конкретный рассматриваемый способ гидроформилирования, как описано, например, в вышеуказанных патентах. Обычно концентрации каталитического металла, например, родия в интервале от 10 масс.ч/млн до 1000 масс.ч/млн в расчете на свободный металл в реакционной среде будут достаточны для большинства способов, хотя обычно предпочтительно использовать от 10 до 500 масс.ч/млн металла и более предпочтительно от 25 до 350 масс.ч/млн металла.

В добавление к комплексному катализатору металл-органофосфорный лиганд, свободный органофосфорный лиганд (т.е. лиганд, который связан комплексно с металлом) также может присутствовать в реакционной среде. Свободный органофосфорный лиганд может соответствовать любому из вышезаданных органофосфорных лигандов, обсуждаемых выше. Предпочтительно, когда свободный органофосфорный лиганд будет такой же, как органофосфорный лиганд используемого комплексного катализатора металл-органофосфорный лиганд. Однако эти лиганды не обязаны быть такими же в любом заданном способе. Способ гидроформилирования данного изобретения может включать в себя от 0,1 моля или меньше до 100 молей или больше свободного органофосфорного лиганда на моль металла в реакционной среде. Предпочтительно, способ гидроформилирования выполняют в присутствии от 1 до 50 молей свободного органофосфорного лиганда на моль металла, присутствующего в реакционной среде. Более предпочтительно, для органополифосфитов от 0,1 до 4 молей свободного органофосфорного лиганда используют на моль металла. Если желательно, дополнительный органофосфорный лиганд может подаваться в реакционную среду способа гидроформилирования в любое время любым подходящим образом, например, чтобы поддерживать заданный уровень свободного лиганда в реакционной среде.

Способ гидроформилирования хорошо известен и широко применяется в промышленности. Смотри, например, патенты США №№ 4,148,830, 5,237,106, 5,763,679, 5,741,945, 5,767,321, 7,446,231, 7,906,688, и 7,863,487. Реакционные условия способов гидроформилирования могут включать в себя любые подходящие условия гидроформилирования, ранее применявшиеся для получения оптически активных и/или оптически неактивных альдегидов. Применяемые условия реакции гидроформилирования будут зависеть от типа желаемого альдегидного продукта. Например, полное газовое давление водорода, моноксида углерода и олефинового исходного соединения способа гидроформилирования может быть в интервале от 1 до 69000 кПа. Обычно, однако, предпочтительно, когда данный способ работает при полном газовом давлении водорода, моноксида углерода и олефинового исходного соединения меньше чем 14000 кПа и более предпочтительно меньше чем 3400 кПа. Минимальное полное давление ограничивается преимущественно количеством реагентов, необходимым для получения желаемой скорости реакции. Более конкретно, парциальное давление моноксида углерода в способе гидроформилирования предпочтительно составляет от 1 до 6900 кПа и более предпочтительно от 21 до 5500 кПа, тогда как парциальное давление водорода предпочтительно составляет от 34 до 3400 кПа и более предпочтительно от 69 до 2100 кПа. Обычно мольное отношение газов Н2:СО может быть в интервале от 1:10 до 100:1 или выше, более предпочтительное мольное отношение будет от 1:10 до 10:1. Обычно, способ гидроформилирования может выполняться при любой действующей температуре реакции. Преимущественно, способ гидроформилирования выполняют при температуре реакции от -25°С до 200°С, предпочтительно от 50°С до 120°С. Преимущественно, температура реакции составляет меньше чем 100°С в реакторе, охлаждаемом с помощью способа данного изобретения.

Более новые катализаторы гидроформилирования "следующего поколения" (обычно на основе гидролизуемых органофосфорных лигандов) имеют более высокую скорость реакции, например, больше чем 2 гмоль альдегида/литр объема реактора/ч по сравнению с более старыми катализаторами. Скорости реакции также демонстрируют сложную кинетику (например, положительный и отрицательный порядки реакции относительно СО). Эти катализаторы обычно работают при меньших температурах реакции, например, от 60 до 80°С, чтобы минимизировать разложение катализатора. Меньшие рабочие температуры приводят к меньшему ΔТ между охлаждающей средой и реакционной средой, снижая, таким образом, способность теплоотвода теплообменника. Эти факторы сделали разработку систем адекватного контроля температуры более сложной, чем для способов предшествующего уровня техники.

Было обнаружено, что усовершенствованный способ контроля температуры реакции гидроформилирования включает в себя разработку схемы контроля температуры при регулировании температуры содержимого реактора путем регулирования параметров потока, который циркулирует из реактора через внешний теплообменник и обратно в реактор. Как указано выше, схемы контроля предшествующего уровня техники фокусировались на охлаждающей стороне внешнего теплообменника. Способ данного изобретения регулирует параметры охлаждаемой стороны внешнего теплообменника. В одном варианте осуществления данного изобретения способ данного изобретения регулирует температуру стационарной реакции в пределах +/- 1°С от установленной точки, предпочтительно в пределах +/- 0,5°С от установленной точки.

Следует понимать, что природа катализатора не является критичной для данного изобретения. Предпочтительно, когда катализатор демонстрирует высокую реакционную способность (больше чем 2 гмоль альдегида/литр объема реактора/ч в реакторе).

Когда более чем один реактор гидроформилирования используется для данного олефина, реакторы гидроформилирования ниже по ходу от первого реактора в цепочке могут работать при более высоких температурах, но так как количество доступного олефина сильно снижается от времени, с которым реакционная текучая среда достигает реакторов ниже по ходу, количество выделяемого тепла даже при этих повышенных температурах является достаточно низким, чтобы обычные охлаждающие схемы можно было применять для нижних по ходу реакторов. В одном варианте осуществления данного изобретения схема охлаждения данного изобретения применяется для всех реакторов. Однако, возможна любая комбинация схем контроля.

В одном варианте осуществления данного изобретения, со ссылкой на Фиг.2, температуру реакционной текучей среды в реакторе (2) или в трубе (4), выходящей из реактора, измеряют, используя датчик температуры (11). Сигнал, показывающий величину измерения температуры, посылают из датчика в температурный контроллер (9). Сигнал из температурного контроллера (9) посылают в контрольный вентиль (8), чтобы регулировать скорость течения потока (10), который циркулирует из реактора (2) во внешний теплообменник (5) и затем обратно в реактор (2) посредством насоса (3) и соответствующих труб (4) и (10). В этом варианте осуществления предпочтительно устанавливать скорость течения и температуру потока охлаждающей воды (6), измеряемые на входе (18) охлаждающей воды, на постоянные величины.

Другой вариант осуществления показан на Фиг.3, где присутствует обходная линия (15) вокруг внешнего охладителя (5), и, таким образом, изменения скорости течения обходного потока быстро меняют температуру потока (10) и поддерживается, по существу, постоянное полное течение в потоке (10) обратно в реактор. Температура потока (10) определяется отношением скоростей течения потоков (15) и (16). Этот быстрый контроль температуры в потоке (10) и, таким образом, величины теплоотвода из реактора (2) позволяет быстрый отклик на изменения температуры в реакторе.

Другие варианты осуществления используют обходную линию, которая идет из выпускной линии насоса через устройство ограничения потока (обычно дырчатую пластину, но любое другое устройство ограничения потока будет допустимо) и обратно во всасывающую или входную линию насоса, задавая быстрое и обратимое регулирование течения текучей среды через теплообменник. Вентиль (8) предпочтительно расположен на выпускной стороне насоса до теплообменника, но альтернативно может быть расположен после теплообменника.

В одном варианте осуществления данного изобретения насос (3) является насосом с переменной скоростью, чтобы менять величину потока через теплообменник. Однако специалисты в данной области техники будут способны применить любой подходящий насос.

Следует понимать, что может быть использована любая комбинация вышеуказанных вариантов осуществления.

Данный способ может выполняться с использованием аппаратуры и программного обеспечения для контроля способа, которые легко коммерчески доступны, как известно специалистам в данной области техники. Улучшенный контроль реактора и стабильность способа данного изобретения обеспечивают полезную основу для эффективного выполнения стратегий усовершенствованного контроля способа (АРС), таких как прогнозирующий контроль по модели с многими переменными (ММРС), динамический матричный контроль (DМС), оптимизация в реальном времени (RТО) или усовершенствованный контроль и оптимизация (АС&О).

Может применяться любое подходящее технологическое оборудование. Дизайн и сооружение, включая выбор подходящих материалов, технологического оборудования гидроформилирования хорошо известны специалистам в данной области техники. В одном варианте осуществления данного изобретения теплообменник способ отводить, по меньшей мере, 75 кВт/м3 объема реактора из потока.

В варианте осуществления, показанном на Фиг.2, применяется один внешний теплообменник. Можно также применять другую конфигурацию охлаждающего оборудования. Например, может применяться любая комбинация охлаждающих спиралей, охлаждающих оболочек реактора и внешнего теплообмена. Предпочтительно применять по меньшей мере один внешний теплообменник.

По сравнению со способами предшествующего уровня техники способ данного изобретения может обеспечивать более быстрый отклик на изменения температуры. По сравнению с предшествующим уровнем техники, если детектируется увеличенная температура реактора, увеличение потока охлажденной текучей среды способа в реактор быстро доставляет охлаждение в реактор, снижая его температуру. Теплообменник будет испытывать запрос в таких ситуациях, и температуры внутри теплообменника могут колебаться, но эти флуктуации температуры в теплообменнике предпочтительны над флуктуацией в реакторе.

КОНКРЕТНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Следующие примеры даются, чтобы проиллюстрировать изобретение, и не должны рассматриваться как ограничивающие его объем.

Сравнительный эксперимент А (не вариант осуществления изобретения)

Чтобы проиллюстрировать работу обычной схемы контроля реактора гидроформилирования, выполняли моделирование. Технологический маршрут, показанный на Фиг.1, является основой для этого моделирования. Реактор (2) гидроформилирования, насос (3) и внешний охладитель (5) из Фиг.1 моделировали, используя программу Aspen Plus Dynamics™, которая является коммерчески доступной. Типичные начальные условия способа, использованные в модели, даны ниже:

Проток способа в теплообменник=1816 метрических тонн/ч

Температура потока способа=95°С

Поток охлаждающей воды=735 метрических тонн/ч

Температура входа охлаждающей воды=48°С

Температура выхода охлаждающей воды=73°С

Тепловая нагрузка теплообменника=21600 КВт

Площадь теплообменника=1160 квадратных метров

Коэффициент теплопереноса теплообменника=0,85 кВт/квадратный метр/К

Скорость реакции в реакторе=5,6 гмоль/литр/ч.

Результаты для обычной схемы контроля реактора показаны на Фиг.4. Моделирование начинали с температуры стационарного состояния реактора 95°С. После 1 часа заданную величину контроллера температуры реактора снижали на 1°С. Это изменение заданной величины температуры инициировало колебательную, нестабильную температуру реактора, что является результатом динамики контроля способа данной системы. После 5 часов заданную величину контроля температуры реактора повышали обратно к исходной заданной величине. После следующих 2 часов температура реактора возвращалась к исходному стационарному значению.

Пример 1

Сравнительный эксперимент А повторяли за исключением того, что способ, показанный на Фиг.2, использовали в качестве основы для моделирования, позволяя контроллеру (9) температуры реактора регулировать скорость течения циркуляции жидкой среды способа через внешний охладитель (5), используя вентиль (8), расположенный теперь на линии (10). Другое отличие заключалось в том, что температуру входа охлаждающей воды устанавливали на 48°С, а не регулировали. Результаты улучшенной схемы контроля температуры реактора показаны на Фиг.5. Моделирование начинали с температуры стационарного состояния реактора 95°С. После 1 часа заданную величину контроллера температуры реактора снижали на 1°С. Это изменение заданной величины температуры не вызывало колебательную, нестабильную температуру реактора с большой амплитудой обычной системы контроля. Вместо этого, отклик контроля температуры реактора был очень стабильным и регулируемым в течение от 1 до 5 часов.

На 5 час заданную величину контроля температуры реактора увеличивали до 95°С. Температура реактора возвращалась к исходной температуре в течение 2 часов.

Данные эксп.1 и сравн. эксп. А демонстрируют, что способ данного изобретения может достигать существенного улучшения в контроле реакций гидроформилирования. Регулирование течения потока (10) дает более надежную, стабильную систему контроля температуры, обеспечивая более широкое рабочее окно стабильной работы реактора гидроформилирования. Было обнаружено, что время отклика для этой схемы гораздо быстрее, чем для моделей предшествующего уровня техники, и обеспечивает удивительно улучшенный контроль температуры реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2012 |

|

RU2606629C2 |

| СНИЖЕНИЕ ЗАГРЯЗНЕНИЯ В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ВОДЫ | 2011 |

|

RU2601416C2 |

| СНИЖЕНИЕ ЗАГРЯЗНЕНИЯ В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ВОДЫ | 2011 |

|

RU2727149C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩАЯ КОМБИНАЦИЮ МОНОФОСФИНОВОГО, ТЕТРАФОСФИНОВОГО ЛИГАНДА, И СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ЕЕ ПРИМЕНЕНИЕМ | 2019 |

|

RU2804660C2 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2788171C2 |

| СПОСОБЫ ЗАМЕДЛЕНИЯ ДЕАКТИВАЦИИ КАТАЛИЗАТОРА И/ИЛИ ЗАМЕДЛЕНИЯ РАСХОДА ТЕТРАФОСФИНОВОГО ЛИГАНДА В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2795878C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2013 |

|

RU2639874C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2699368C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ПОМОЩЬЮ ДВОЙНОГО ОТКРЫТО-КОНЦЕВОГО БИСФОСФИТНОГО ЛИГАНДА | 2009 |

|

RU2541537C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

Настоящее изобретение относится к способу гидроформилирования олефинов, в котором осуществляют контакт СО, Н2 и, по меньшей мере, одного олефина в присутствии катализатора гидроформилирования в текучей реакционной среде в, по меньшей мере, одном реакторе в условиях гидроформилирования, достаточных для образования, по меньшей мере, одного альдегидного продукта, удаляют поток текучей реакционной среды из, по меньшей мере, одного реактора и пропускают данный поток в теплообменник, удаляют некоторое количество тепла из данного потока с образованием охлажденного потока и возвращают охлажденный поток в реактор. При этом скорость течения, по меньшей мере, части, по меньшей мере, одного из данного потока и/или охлажденного потока регулируют, чтобы регулировать температуру в реакторе, а температуру стационарного состояния реакции регулируют в пределах +/-1°С от заданной величины. Предлагаемый способ позволяет обеспечить стабильную работу реактора гидроформилирования. 9 з.п. ф-лы, 5 ил., 1 пр.

1. Способ гидроформилирования олефинов, в котором

осуществляют контакт СО, Н2 и, по меньшей мере, одного олефина в присутствии катализатора гидроформилирования в текучей реакционной среде в, по меньшей мере, одном реакторе в условиях гидроформилирования, достаточных для образования, по меньшей мере, одного альдегидного продукта,

удаляют поток текучей реакционной среды из, по меньшей мере, одного реактора и пропускают данный поток в теплообменник,

удаляют некоторое количество тепла из данного потока с образованием охлажденного потока и

возвращают охлажденный поток в реактор,

где скорость течения, по меньшей мере, части, по меньшей мере, одного из данного потока и/или охлажденного потока регулируют, чтобы регулировать температуру в реакторе;

где температуру стационарного состояния реакции регулируют в пределах +/-1°С от заданной величины.

2. Способ по п. 1, в котором скорость реакции составляет больше чем 2 гмоль альдегида/литр объема реактора/час.

3. Способ по любому одному из пп. 1 или 2, в котором катализатор содержит гидролизуемый органофосфорный лиганд.

4. Способ по любому одному из пп. 1 или 2, в котором каталитический металл данного катализатора представляет собой родий.

5. Способ по любому одному из пп. 1 или 2, в котором температура реакции составляет меньше чем 100°С.

6. Способ по любому одному из пп. 1 или 2, в котором теплообменник способен удалять, по меньшей мере, 75 кВт/м3 объема реактора из потока.

7. Способ по любому одному из пп. 1 или 2, в котором температуру стационарного состояния реакции регулируют в пределах +/-0,5°С от заданной величины.

8. Способ по любому одному из пп. 1 или 2, в котором скорость течения, по меньшей мере, части охлажденного потока регулируют, чтобы регулировать температуру в реакторе.

9. Способ по любому одному из пп. 1 или 2, в котором скорость течения, по меньшей мере, части данного потока регулируют, чтобы регулировать температуру в реакторе.

10. Способ по любому одному из пп. 1 или 2, в котором, по меньшей мере, одну стратегию усовершенствованного контроля способа (АРС) применяют, чтобы контролировать способ гидроформилирования.

| WO 2012008717 A2, 19.01.2012 | |||

| WO 2013095766 A1, 27.06.2013 | |||

| US 20050119509 A1, 02.06.2005 | |||

| Способ управления процессом гидроформилирования пропилена | 1989 |

|

SU1775390A1 |

Авторы

Даты

2018-11-22—Публикация

2014-09-09—Подача