Изобретение относится к области цветной металлургии и может быть применено для обеднения медных шлаков.

Известен способ переработки металлургического шлака (патент РФ №2096095, опубл. 20.11.1997), включающий подачу материала на перфорированную поверхность, виброперемещение его на перфорированной поверхности, раздельное удаление фракций. Материал перед подачей на перфорированную поверхность подвергают термической обработке при 230-260°C, а виброперемещение его осуществляют с одновременным приложением на площади, равной 0,25-0,30 площади, занимаемой материалом на перфорированной поверхности, ударной нагрузки, величина которой равна 1,5-2,0 веса материала на этой перфорированной поверхности.

Недостатками данного способа является сложность процесса, связанная с измельчением материала, термической обработкой и раздельном удалении фракций.

Наиболее близким к предлагаемому изобретению является способ обеднения медьсодержащих шлаков (патент РФ №2105075, опубл. 20.02.1998), включающий их обработку смесью карбонатов щелочного и щелочноземельного металла в присутствии восстановителя при повышенной температуре и соотношении карбоната щелочного металла и соединения щелочноземельного металла 1:(2-3), при расходе восстановителя 20-30% от веса полученной смеси карбонатов и дозировке в печь полученной смеси карбонатов, составляющей 2-3% от веса исходной меди. В качестве соединения щелочноземельного металла используют карбонат или оксид кальция. Смесь карбоната щелочного металла и соединения щелочноземельного металла и восстановитель загружают под слой шлака.

Недостатками данного способа является сложность процесса, связанная с подготовкой смеси карбонатов щелочного и щелочноземельного металла и восстановителя, их загрузка под слой шлака.

Задачей изобретения является упрощение процесса.

Достигается это тем, что согласно заявленному способу обеднения медьсодержащих шлаков, включающему их обработку оксидом кальция в присутствии твердого углеродистого восстановителя при повышенной температуре, обработку шлака в присутствии восстановителя ведут при соотношении шлака к восстановителю по содержанию в нем углерода 1:(0,05-0,09) и продувают поверхность шлака кислородсодержащим окислителем с использованием верхнего непогружного дутья при расходе кислородсодержащего окислителя в количестве, по содержанию в нем кислорода, 50-100 кг на тонну шлака.

Данные условия необходимы для того, чтобы часть восстановителя сгорело в результате взаимодействия с кислородсодержащим окислителем с выделением необходимого тепла для нагрева и поддержания температуры исходных продуктов. Оставшаяся часть углеродосодержащего твердого восстановителя идет на восстановление металлов из шлака по реакциям:

C+O2=CO2,

CO2+C=2CO,

2Cu2O+C=4Cu+CO2,

Cu2O+CO=2Cu+CO2,

2CuFe2O4+C=2Cu+2Fe2O3+CO2,

Fe2O3+CO=2FeO+CO2,

Fe3O4+CO=3FeO+CO2,

2Fe2O3+C=4FeO+CO2,

2Fe3O4+C=6FeO+CO2,

CaO+Fe2O3=CaFe2O4,

CaO+SiO2=CaSiO3.

Нижний предел массового отношения шлака к твердому углеродистому восстановителю (1:0,05) выбран в связи с недостаточностью углеродистого восстановителя для поддержания необходимой температуры (за счет его частичного сгорания) шлака, находящегося в жидком состоянии, и восстановления из него меди, находящейся в окисленном состоянии по вышеприведенным реакциям. Выше отношения (1:0,09) шлака и твердого углеродистого восстановителя резко возрастает температура процесса, что приведет к интенсивному разрушению футеровки и переходу железа в восстановленную медь. Нижний предел расхода окислителя (50 кг) выбран для того, чтобы часть восстановителя сгорела с выделением тепла, необходимого для ведения процесса, оставшаяся часть идет на восстановление меди из шлака. Верхний предел расхода окислителя (100 кг) выбран в связи с достижением предельных для футеровки температур. Использование верхнего непогружного дутья является условием необходимым, т.к. основные реакции восстановления происходят в верхнем слое, где создаются высокие температуры и необходимые условия разделения металла и обедненного шлака. Меняя положение фурмы над шлаком и интенсивность дутья, можно регулировать скорость ведения процесса. Введения извести в шлак снижают его вязкость, тем самым снижая количество механически запутавшейся меди в нем.

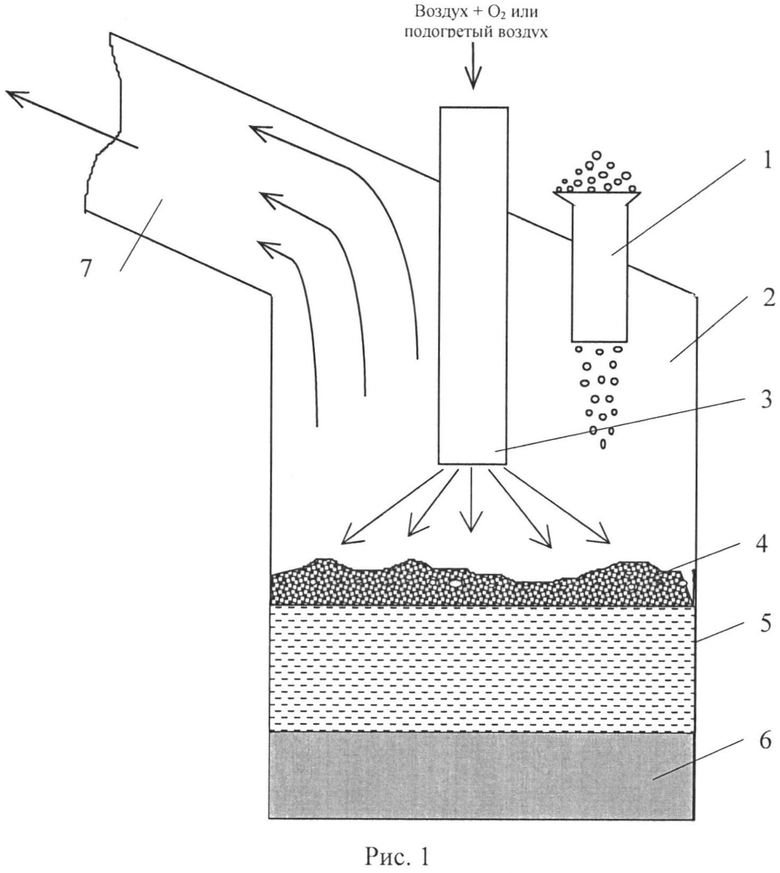

Способ можно осуществить в агрегате с верхним непогружным дутьем, представленным графически на рис., где 1 - загрузочное устройство, 2 - футерованная емкость, 3 - верхняя непогружная фурма, 4 - флюс и твердый углеродистый восстановитель, 5 - обедненный шлак, 6 - восстановленный металл, 7 - газоход для удаления газов, образующихся в результате восстановления металлов из шлака.

Принцип процесса состоит в том, что жидкий шлак заливается в футерованную емкость 2, а флюс (оксид кальция) и твердый углеродистый восстановитель (кокс) подаются через загрузочное устройство 1. Часть восстановителя сгорает в результате взаимодействия с кислородсодержащим окислителем и выделяет необходимое тепло для нагрева и поддержания температуры исходных продуктов. Оставшаяся часть восстановителя идет на восстановление меди из шлака. Образующиеся при реакции восстановления газы удаляются через газоход 7. Ввиду того, что окислитель подается через верхнюю непогружную фурму 3, барботаж расплава незначителен и в футерованной емкости 2 образуется три слоя: верхний - флюс и твердый углеродистый восстановитель 4, средний - обедненный шлак 5, и нижний 6 - восстановленный металл. Такое разделение имеет ряд преимуществ. Восстановленный металл защищен слоем шлака и шихты от окислителя, шлак также защищен от окислителя слоем шихты, содержащей восстановитель, что предотвращает образование магнетита в железистых шлаках и приводит к более низкому содержанию цветных металлов в нем по сравнению с обычной плавкой. Восстановленный металл проходя через слой шлака обедняется по железу. Сера, содержащаяся в шлаке, практически полностью переходит в металл.

Пример 1. Шлак от производства черновой меди состава мас.%: Cu - 2,1; Ni - 1,65; Co - 0,11; Fe - 46,2; S - 0,14; засыпали в алундовый тигель, ставили в силитовую печь, нагревали до 1300°C, после чего подавали на его поверхность углеродистый восстановитель (кокс с содержанием углерода 87%) и известь с содержанием в ней CaO 94%. Одновременно с компонентами шихты включали подачу кислородсодержащего окислителя (воздуха) через верхнюю непогружную фурму, изготовленную из алундовой трубки. После полного расхода восстановителя и окислителя полученный продукт охлаждали и делали анализ. Результаты анализов полученных продуктов при различных отношениях шлака и восстановителя и расходах окислителя представлены в таблице 1.

Приведенные примеры не ограничивают возможность осуществления нового способа при других отношениях шлака и восстановителя и расходе окислителя, но в заявляемом интервале.

Новый способ позволяет обеднять шлаки медного производства по упрощенной схеме по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕДНЕНИЯ ТВЕРДЫХ МЕДНО-ЦИНКОВЫХ ШЛАКОВ | 2009 |

|

RU2398031C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2486267C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2009 |

|

RU2394924C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СИСТЕМА И СПОСОБ АНОДНОГО РАФИНИРОВАНИЯ МЕДИ | 2011 |

|

RU2573846C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

Изобретение относится к области цветной металлургии и может быть применено для обеднения медных шлаков. Способ обеднения медных шлаков включает обработку шлака оксидом кальция в присутствии восстановителя при повышенной температуре. При этом массовое отношение медного шлака к углероду твердого углеродистого восстановителя составляет 1:(0,05-0,09). Поверхность смеси продувают кислородсодержащим окислителем с использованием верхнего непогружного дутья c расходом кислородсодержащего окислителя в количестве, определяемом по содержанию в нем кислорода, 50-100 кг на тонну шлака. Техническим результатом является снижение содержания цветных металлов в обедненном шлаке и упрощение процесса за счет устранения сложности, связанной с подготовкой смеси соединений щелочноземельного металла и восстановителя и их загрузкой. 1 табл., 1 ил.

Способ обеднения медьсодержащих шлаков, включающий обработку шлака оксидом кальция в присутствии твердого углеродистого восстановителя при повышенной температуре, отличающийся тем, что обработку ведут при соотношении шлака к содержащемуся в восстановителе углероду 1:(0,05-0,09) и при продувке поверхности шлака кислородсодержащим окислителем с использованием верхнего непогружного дутья с расходом кислородсодержащего окислителя в количестве, соответствующем содержанию в нем кислорода, 50-100 кг на тонну шлака.

| СПОСОБ ОБЕДНЕНИЯ МЕДЬСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2105075C1 |

| Способ обеднения шлаков медеплавильного производства | 1989 |

|

SU1677078A1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| МУНДШТУК И РОЛЬНЫЙ СТОЛ ДЛЯ ТОРФЯНЫХ ФОРМОВОЧНЫХ МАШИН | 1923 |

|

SU4554A1 |

| WO 2009050119 A1, 23.04.2009 | |||

| DE 3616868 A1, 04.12.1986 | |||

| US 4214897 A, 29.07.1980 | |||

Авторы

Даты

2015-02-20—Публикация

2013-06-11—Подача