Данная группа изобретений описывает структурный блок с лазерным треком (дорожкой) в качестве линии инициирования разлома, состоящим из углублений от попадания лазерного луча, для предварительной подготовки с целью более позднего разделения этого структурного блока на отдельные конструктивные элементы. Кроме того, описывается способ изготовления этого структурного блока.

Для получения заданных точек разрушения в керамических структурных блоках, среди прочего, используется лазерный метод. Структурные блоки для малозатратного изготовления отдельных конструктивных элементов обрабатываются лазером (подвергаются процессу) с многократным повторением, а затем разделяются с получением отдельных конструктивных элементов (отдельных компонентов). Для этого на поверхность структурного блока через определенные расстояния наносятся углубления аналогично перфорации. Эти нанесенные места повреждений имеют эффект линии инициирования разлома и в выбранном месте понижают разрушающее усилие, а также делают возможной для разлома заданную траекторию.

Такой способ применяется, чтобы заменить механические способы резки и/или тиснения, и апробирован также в технике скрайбирования (нанесения надрезов). При этом несквозные отверстия образуют друг с другом линию, и в случае структурного блока из хрупких материалов, таких как металлическая отливка или керамика, служат в качестве заданных точек разрушения или соответственно линии инициирования разлома. Этот способ также применяется для разделения на отдельные части керамических плит.

В стандартном варианте при лазерном скрайбировании точки углублений наносятся на материал с определенным интервалом.

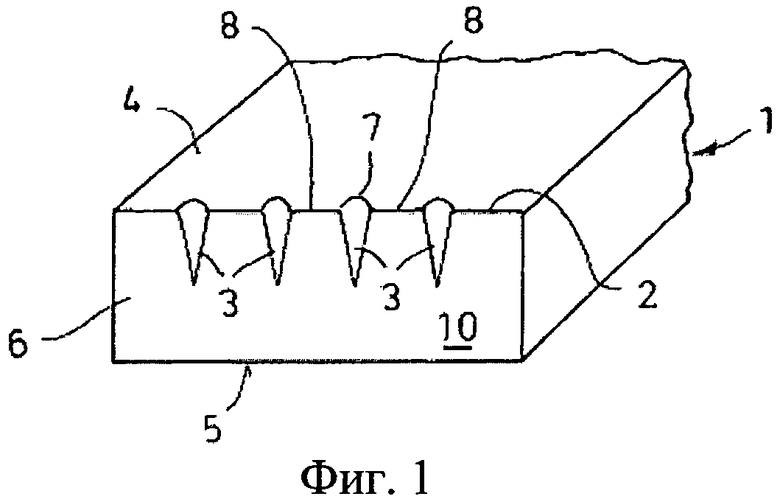

При этом способе по причине перфорации может происходить отклонение от заданных точек разрушения. При определенных условиях также могут наблюдаться несимметричные траектории разлома. Часть боковой поверхности после разделения имеет ряд полукружий и перемычек (смотрите Фигуру 1) и по сравнению с механически нанесенной, почти гладкой поверхностью надреза, должна обозначаться как макроскопически шероховатая. Особенное внимание обращают на отдельные выступающие из заданной линии разлома вертикальные перемычки.

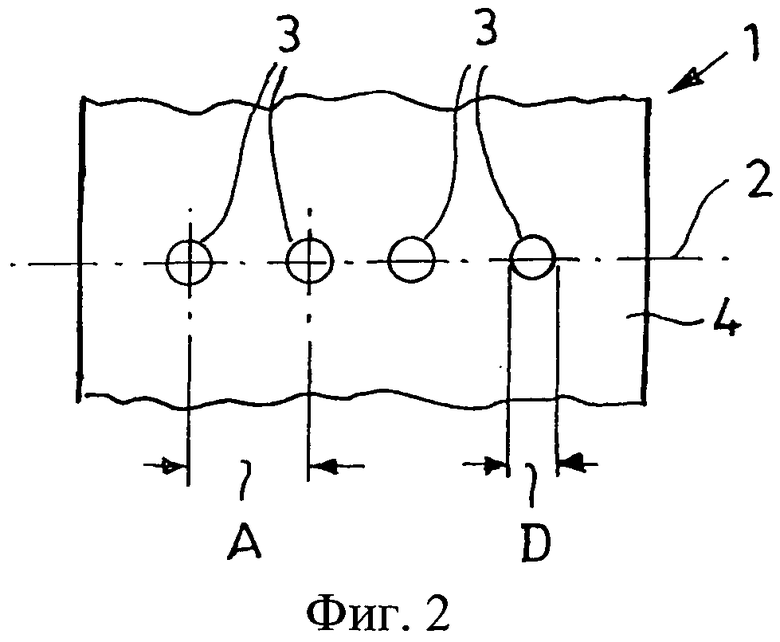

В качестве линии лазерного скрайбирования или лазерного надреза далее понимают воображаемую линию, которая проходит через центры всех углублений.

В основе изобретения лежит задача представить структурный блок с лазерным треком, при котором обеспечивается то, что при разделении на отдельные части разлом всегда происходит вдоль этого лазерного трека, предотвращаются разломы, отклоняющиеся от лазерного трека, а после разламывания формируются ровные и не имеющие осыпаний края излома.

Согласно изобретению эта задача решается с помощью признаков пункта 1 формулы изобретения.

Благодаря тому, что расстояние А между двумя соседними углублениями от лазера меньше или равно диаметру D этих углублений от лазера, соответственно измеренному на поверхности структурного блока, разлом всегда происходит вдоль лазерного трека, предотвращаются разломы, отклоняющиеся от лазерного трека, и после разламывания формируются ровные и не имеющие осыпаний края излома.

Углубление от лазера представляет собой точку, вокруг которой за время облучения Т образуется воронка круглой формы. Диаметр этой воронки измеряется на поверхности, и она имеет диаметр D и глубину Н. Расстояние между двумя углублениями от лазера обозначается как расстояние А.

В способе согласно изобретению это расстояние А может доходить до нуля. В результате этого образуется лазерный надрез. Отдельное углубление от лазера имеет форму воронкообразной вмятины. Структура лазерного трека с нанесенными с очень незначительным расстоянием А друг от друга углублениями от лазера имеет форму надреза. Таким образом, вдоль лазерного трека получают структуру надреза.

При помощи стадии разделения из одного лазерного трека возникают две новые боковые поверхности. Далее боковые поверхности следует рассматривать в качестве части поверхности произвольного изделия. Сумма частей поверхности дает в итоге общую поверхность изделия. В случае пористых материалов рассматривается исключительно огибающая поверхность, без внутренней поверхности в случае, например, открытых пор.

Структурный блок может представлять собой трехмерное изделие любой формы или также плоский структурный блок, имеющий две почти плоскопараллельные поверхности. Под плоским структурным блоком понимают пластину.

В одном исполнении согласно изобретению глубина углублений от лазера Н является одинаковой. Благодаря этому лазерный трек везде имеет одинаковую глубину, и все точки этого лазерного трека в отношении способности к разламыванию являются одинаковыми.

В другом исполнении согласно изобретению глубина Н углублений от лазера неодинакова. Например, лазерный трек в особенно критичных точках может быть глубже, чем в других, так что в этих точках способность к разламыванию улучшена. Поскольку глубина углублений от лазера является крайне важной для способности к разламыванию, то эта глубина должна выбираться в зависимости от требований.

Для дальнейшего улучшения способности к разламыванию лазерный трек может быть нанесен на противоположные стороны структурного блока. В этих точках после лазерной обработки и перед разламыванием остается только расположенная внутри перемычка, в которую упираются соответствующие углубления от лазера на обеих боковых поверхностях.

В другом варианте исполнения согласно изобретению структурные блоки на противоположных боковых поверхностях имеют конгруэнтный (совмещающийся при наложении) лазерный трек. Благодаря этому способность к разламыванию на обеих боковых поверхностях является одинаковой, то есть этот структурный блок может быть разделен так, как это требуется.

В предпочтительном варианте исполнения структурный блок состоит из керамики или стекла, как, например, полупроводниковых материалов, оксида алюминия, оксида циркония или смешанной керамики. В предпочтительном варианте исполнения применяются керамические материалы.

В предпочтительном варианте исполнении согласно изобретению структурные блоки являются керамическими пластинами, которые применяются в качестве подложек для электронных или электрических конструктивных элементов. Как раз в случае этих подложек эффект многократного повторения является огромным.

Структурный блок также может представлять собой полимер, содержащий и/или несодержащий наполнитель из твердого материала. Полимер с наполнителем из твердого материала предпочтительно представляет собой неспеченную керамическую пленку. В другом варианте исполнения эта пленка содержит внутри неспеченную керамику, которая покрыта оболочкой из полимера.

Способ согласно изобретению для изготовления этого структурного блока отличается тем, что в течение времени облучения структурного блока лазерный луч и/или структурный блок, чтобы нанести лазерный трек, перемещают.

В предпочтительном варианте исполнения углубление от лазера в том же самом месте наносится по меньшей мере второй раз. Благодаря этому глубина и/или размер лазерного трека могут быть сформированы целенаправленно.

Далее изобретение поясняется более подробно на основании 6 Фигур.

Фигура 1 показывает разрез через структурный блок 1 вдоль лазерного трека 2 из уровня техники. Фигура 2 показывает вид сверху на этот структурный блок. Обе Фигуры показывают один и тот же структурный блок 1, имеющий лазерный трек 2 в качестве линии инициирования разлома, который состоит из углублений, полученных от лазерного луча 3, для подготовки последующего разделения структурного блока 1 на отдельные конструктивные элементы, которые здесь не показаны. Структурный блок 1 после обработки лазером и перед разделением на части содержит лазерный трек 2.

После разделения на части структурного блока 1 возникли два отдельных конструктивных элемента. Лазерный трек 2 действует как линия инициирования разлома и облегчает разделение на части структурного блока вдоль этого лазерного трека 2. Лазерный трек 2 предпочтительно нанесен на одну боковую поверхность так, что он виден снаружи. Затем структурный блок разламывается вдоль лазерного трека 2. Таким образом, этот лазерный трек становится внешним краем отделенного конструктивного элемента. Образуются две новые боковые поверхности.

Структурные блоки, показанные на Фигурах 1 и 2, состоят из керамики и представляют собой подложки, которые согласно уровню техники были снабжены углублениями от лазера 3, служащими в качестве точек инициирования разлома. Если этот структурный блок 1 ломается вдоль лазерного трека 2 и разделяется на части, то образуются два отдельных конструктивных элемента. Поверхность разлома 6 обнаруживает в точках углублений полуокружности 7, которые соответственно обрамлены перемычками 8.

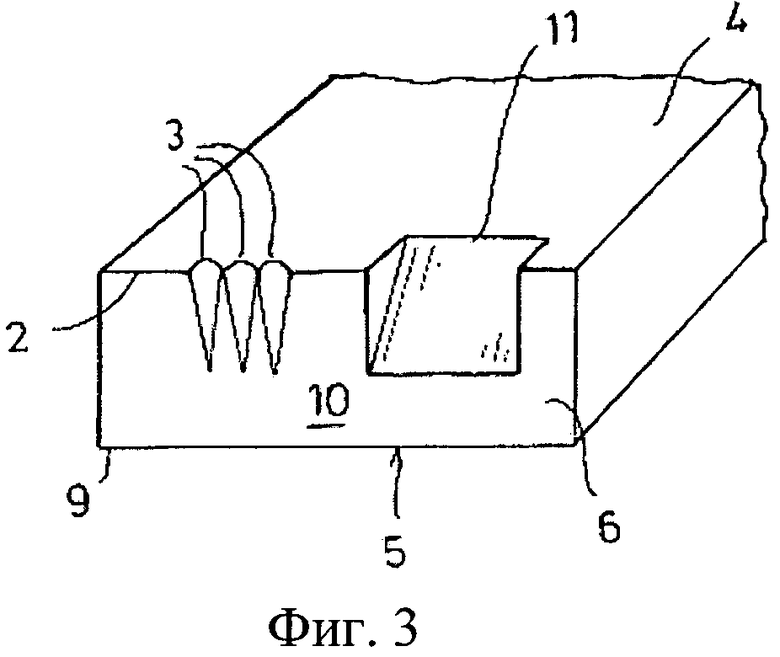

Фигура 3 показывает отделенный конструктивный элемент 9, который был получен из структурного блока 1 согласно изобретению путем разламывания вдоль лазерного трека 2, то есть показывает часть структурного блока после разделения. В показанном здесь варианте исполнения углубления 3 от лазера граничат друг с другом, так что расстояние А между двумя расположенными рядом углублениями от лазера 3 меньше или равно диаметру D этих углублений 3 от лазера, соответственно измеренному на поверхности структурного блока. Поверхность разлома обозначена цифрой 6. Цифрой 11 обозначена выемка, которая необходима при использовании отделенного конструктивного элемента. Следует указать, что лазерный трек 2 также может комбинироваться с любыми выемками 11. В показанном здесь варианте исполнения области лазерного трека 2 не имеют углублений 3 от лазера, это может быть целесообразным в определенных вариантах исполнения. Однако, как правило, углубления 3 от лазера расположены на протяжении всего лазерного трека 2. Эти Фигуры являются схематичными, так что из них не могут быть сделаны выводы о размерах.

На Фигуре 2 нанесены расстояние А и диаметр D с целью их пояснения.

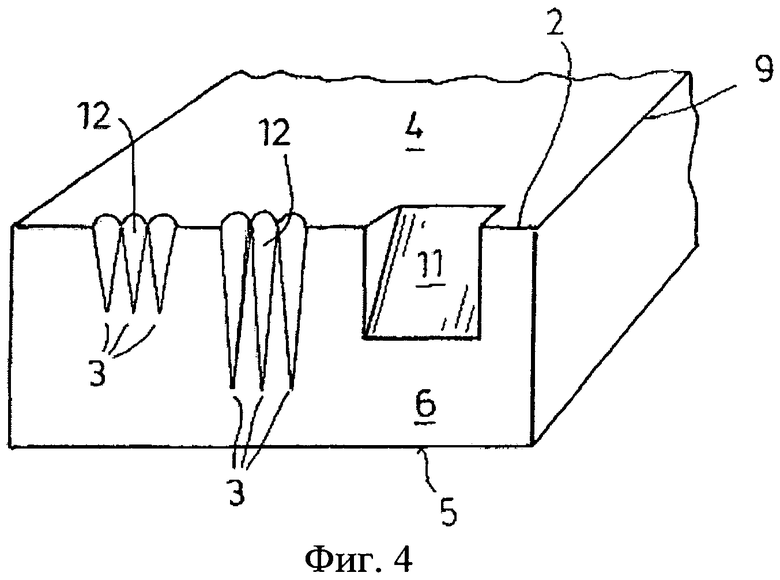

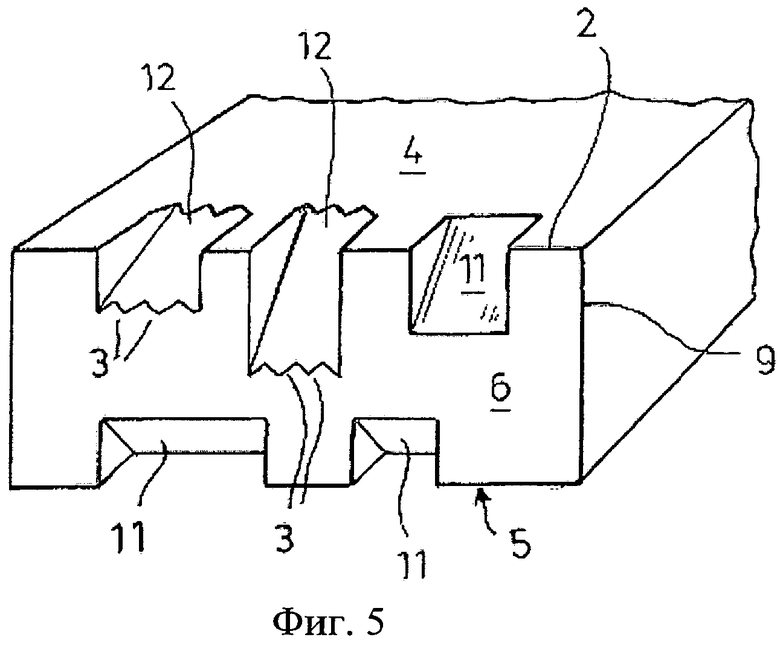

Фигуры 4 и 5 показывают отделенные конструктивные элементы 9 после разделения на части структурного блока 1, у которых углубления 3 от лазера объединены, соответственно, в две группы 12. Кроме этих групп углублений от лазера 12, в поверхности разлома 6 расположены выемки 11. Углубления от лазера 3 группы 12 в этом варианте исполнения все имеют одинаковую глубину, причем углубления 3 от лазера одной группы 12 имеют глубину, не такую как углубления от лазера другой группы 12. В варианте исполнения в соответствии с Фигурой 4 углубления от лазера 3 нанесены только на одной боковой поверхности 4. В варианте исполнения в соответствии с Фигурой 5 все углубления 3 от лазера также нанесены только на одной боковой поверхности 4, однако выемки 11 были нанесены также на противоположной боковой поверхности 5.

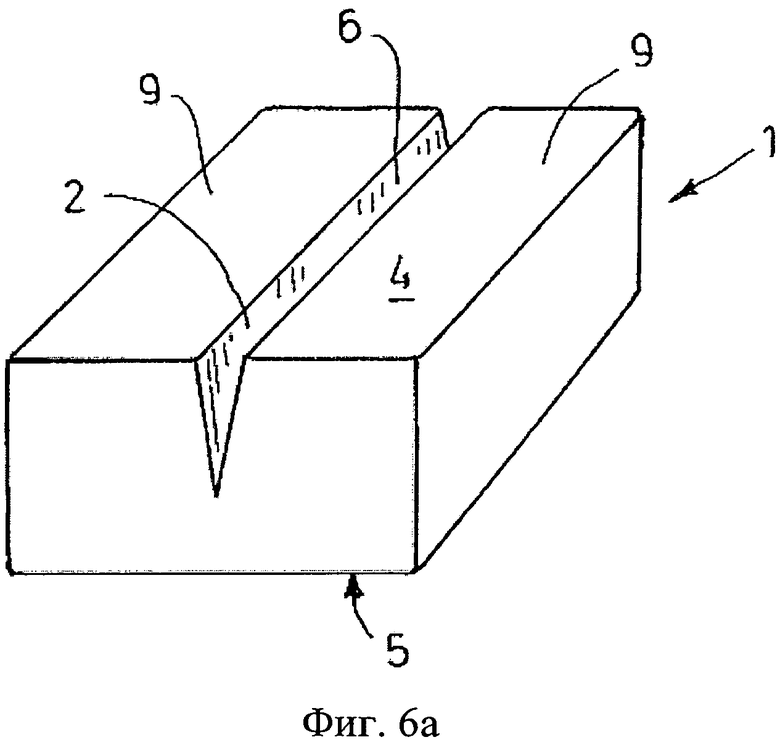

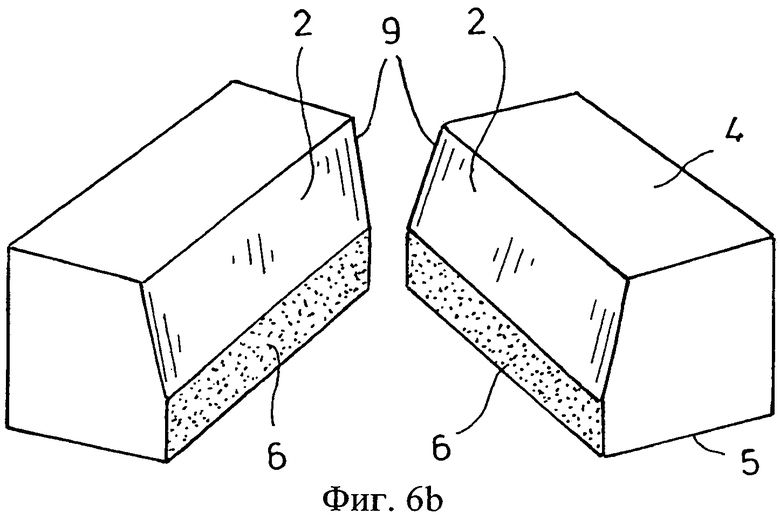

Фигура 6а показывает структурный блок 1 после нанесения лазерного трека 2 и перед разделением на части. Образовался лазерный трек 2 в виде надреза. Фигура 6b демонстрирует два отдельных конструктивных элемента 9, получившихся из структурного блока 1 с Фигуры 6а путем разделения на части. Цифрой 2 на обеих Фигурах обозначен лазерный трек или соответственно половинки этого лазерного трека (на Фигуре 6b). Поверхность разлома 6 имеет уменьшенную толщину материала.

Группа изобретений касается структурного блока, имеющего в качестве линии инициирования разлома лазерный трек, который состоит из углублений, полученных от лазерного луча, для подготовки последующего разделения этого структурного блока на отдельные конструктивные элементы. Тем самым обеспечивается то, что при разделении на отдельные части разлом всегда происходит вдоль этого лазерного трека, предотвращаются разломы, отклоняющиеся от лазерного трека, и после разламывания формируются ровные и не имеющие осыпаний края излома. Причем расстояние между двумя расположенными рядом углублениями от лазера меньше или равно диаметру этих углублений от лазера, соответственно измеренному на поверхности структурного блока. При этом лазерный трек скомбинирован с выемкой в отдельном конструктивном элементе. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Структурный блок (1), имеющий в качестве линии инициирования разлома лазерный трек (2), который состоит из углублений (3), полученных посредством лазерного луча, для подготовки последующего разделения структурного блока (1) на отдельные конструктивные элементы, отличающийся тем, что расстояние А между двумя расположенными рядом углублениями (3) от лазера меньше или равно диаметру D этих углублений (3) от лазера, соответственно измеренному на поверхности структурного блока (1) и лазерный трек скомбинирован с выемкой (11) в отдельном конструктивном элементе.

2. Структурный блок по п.1, отличающийся тем, что глубина Н углублений (3) от лазера является одинаковой.

3. Структурный блок по п.1, отличающийся тем, что глубина Н углублений (3) от лазера является разной.

4. Структурный блок по п.1, отличающийся тем, что лазерный трек (2) нанесен на противоположных боковых поверхностях (4, 5) структурного блока (1).

5. Структурный блок по п.1, отличающийся тем, что структурные блоки (1) имеют на противоположных боковых поверхностях (4, 5) конгруэнтный лазерный трек (2).

6. Структурный блок по п.1, отличающийся тем, что этот структурный блок (1) состоит из керамики или стекла, как, например, полупроводниковых материалов, оксида алюминия, оксида циркония или смешанной керамики.

7. Структурный блок по п.1, отличающийся тем, что эти структурные блоки (1) являются керамическими пластинами, которые применяются в качестве подложек для электронных или электрических конструктивных элементов.

8. Структурный блок по п.1, отличающийся тем, что этот структурный блок (1) представляет собой полимер, содержащий и/или не содержащий наполнитель из твердого материала.

9. Структурный блок по п.8, отличающийся тем, что полимер с наполнителем из твердого материала представляет собой пленку.

10. Структурный блок по п.9, отличающийся тем, что эта пленка содержит внутри неспеченную керамику, которая покрыта оболочкой из полимера.

11. Способ изготовления структурного блока по одному из пп.1-10, отличающийся тем, что в процессе времени облучения структурного блока (1) лазерный луч и/или структурный блок, чтобы нанести лазерный трек (2), перемещают.

12. Способ по п.11, отличающийся тем, что углубление (3) от лазера наносится в том же самом месте, по меньшей мере второй раз.

| JP 2008198905 A, 28.08.2008 | |||

| US 2005263854 A1, 01.12.2005 | |||

| DE 102007014433 A1, 04.10.2007 | |||

| JPH 11204916 A, 30.07.1999 |

Авторы

Даты

2015-02-20—Публикация

2010-03-26—Подача