«11

Изобретение относится к порошковой металлургии, в частности к устройствам для экструдирования изделий из пластифицированных порошков.

Известна пресс-форма для прессования металлических порошков, включающая матрицу, состоящую из верхней и нижней частей3 верхний и нижний пуансоны и привод радиального смещения матрицы. При прессовании верхний часть матрицы с пуансоном сме1цается в радиальном направлении, что создает условия для получения более плотных изделий l,

Недостатком устройства является невозможность получения издепий неограниченной длины.

Наиболее близким к изобретению по технической ,ностн и достигаемому результату является устройство для зкструдирования пластифицированных порошков, содержащее подающий и экструдирующий узль; и мундштук с конической заходной частью, В корпусе эхструдирующего узла закреплены ШИНЫ; соединенные с ваку мной системой.

При вращении экструдирующего шнека пластифицированный порошок подается им от механизма загрузки к мундштуку и продтавливается через него, при этом шипы, закрепленные в корпусе, не дают смеси проворачиваться вместе со шнеком 2.

Однако это устройство не дает возможности получать изделия с высокой плотностью.

Целью изобретения является повышение плотности изделий.

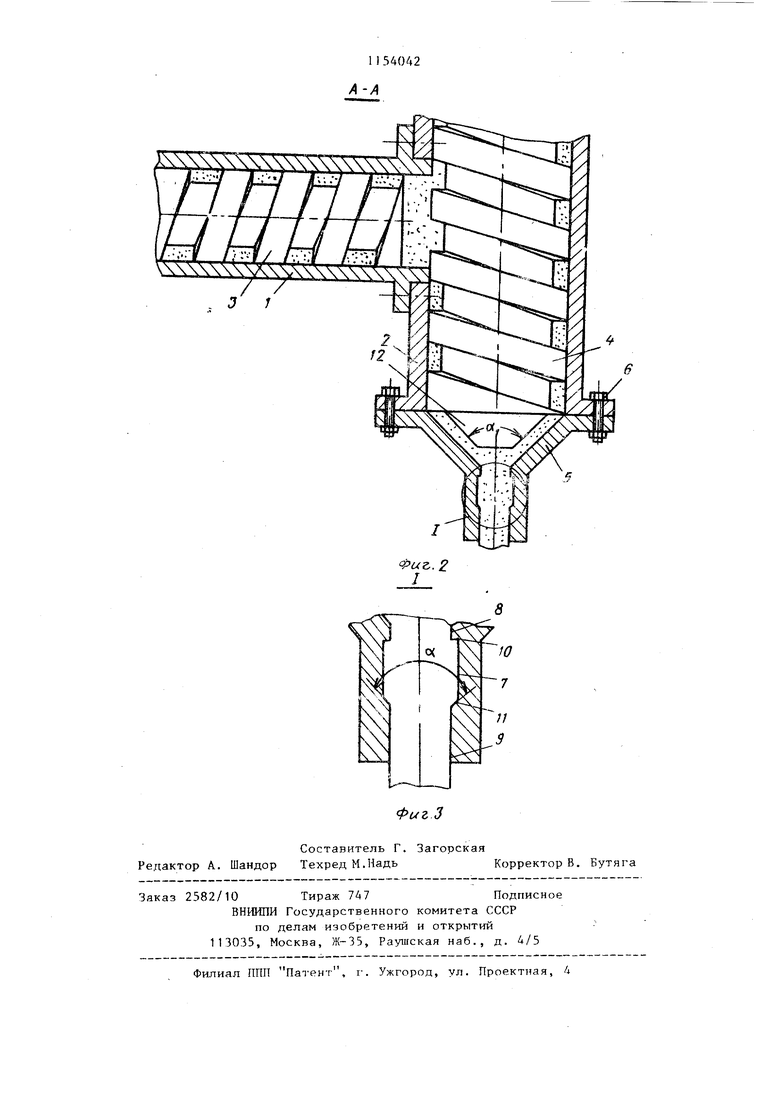

Эта цель достигается тем7 что в устройстве для экструдирования пластифицированных порошков., содержащем подающий и экструдирующий узлы и мунштук с конической заходной частью, согласно изобретенито, выходной канал мундштука выполнен с поднутрением с диаметром, на 3-10% большим, чем дишметр выходного канала, причем первая торцовая поверхность поднутрения в направлении зкструзин выгголнена перпендикулярной его боковой поверхHocTHj а вторая - конической с углом конуса, равным углу конуса заходной части мундштука.

Наличие в выходном канале мундшту ка поднутрения приводит к возникновеншо сдвиговых деформаций в сформованном профиле,. В процессе сдвигового

деформирования профиля происходит более плотная упаковка (укладка) частиц порошка; в результате этого и повышается плотность получаемого издлия.. Для повьшения интенсивности сдвговых деформаций в профиле первая торцовая поверхность поднутрения (переход с поверхности формующей шейкл на поднутрение) выполнена в виде плоскости, перпендикулярной его боковой поверхности и направлению истечения материала. При выполнении этого перехода Б виде конической поверхности с углом конуса направленным навстречу движению сформованного профиля, интенсивность возникающих сдвиговых деформаций уменьшается с З меньшением угла конуса, что приводит к сниженизо плотности получаемого изделия по сравнению с предыдущим вариантом. Если угол конуса направлен по ходу прессования, то в образуются карманы (пустоты), в которые попадает часть шихты и не двигается, т,е. может образоваться мертвая зона. В этом случае условия деформирования сформованного профиля идентичны первому случаю. Вторая торцовая поверхность поднутрения, выполненная конической, и прессующая швйка создают противо/давление, необходимое для возникновения сдвиговых деформаций сформованного профиля в зоне поднутрения Поэтому угол конуса этой поверхности должен быть равен углу конуса заходной части мундштука..

Прирост пло1ности заготовки заметен при ее раздаче на .3%. При раздаче заготовки в зоне поднутрения более 10% нару|даются оптимальные условия сдвиговых деформаций и на боковой поверхности готового продук1та (профиля) появляются треп1ины.

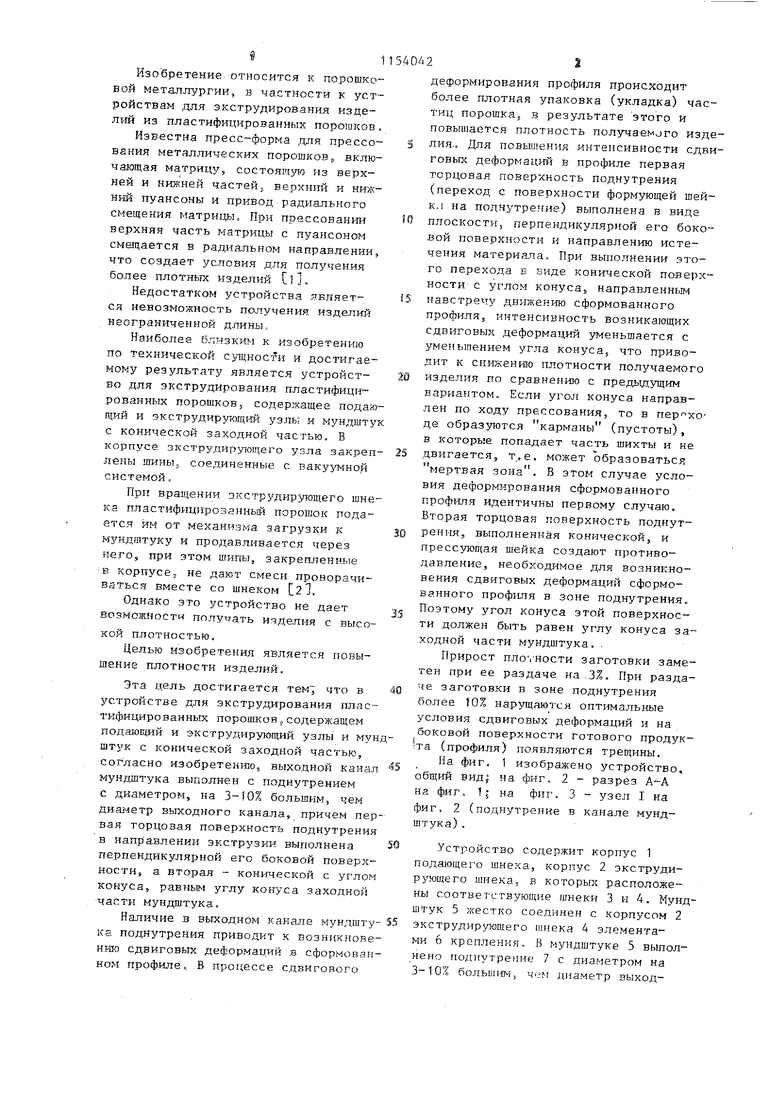

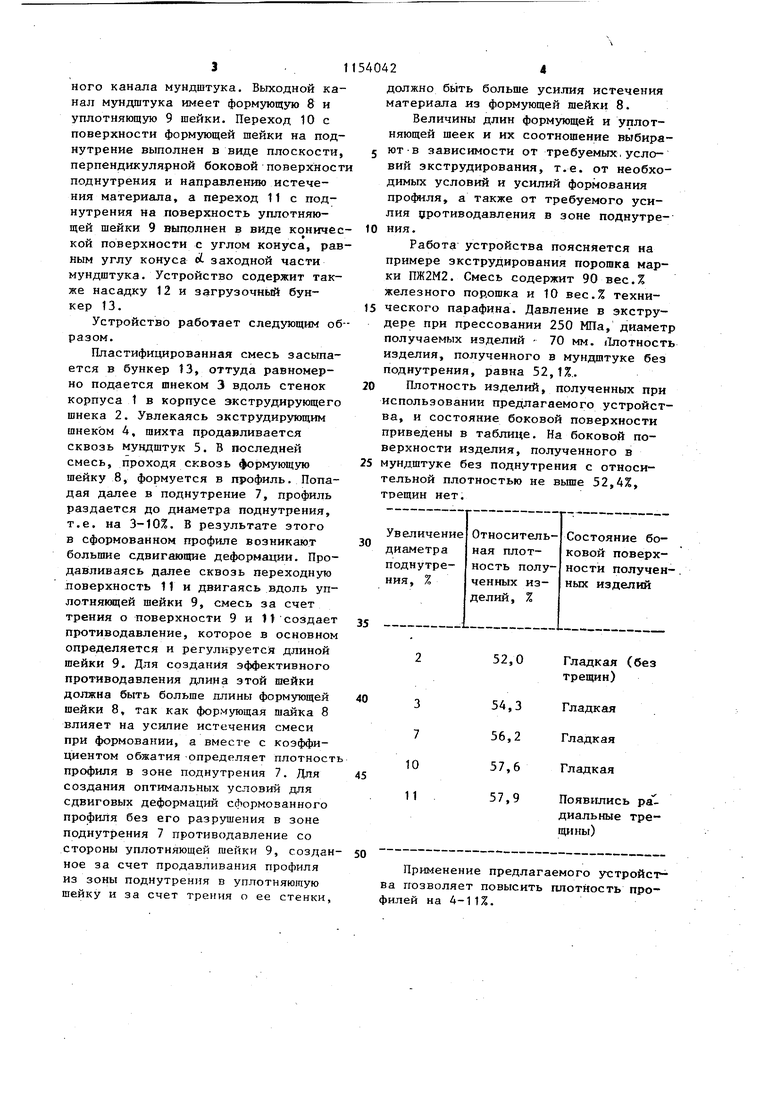

На фиг, 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - узел I на фиг, 2 (поднутрение в канале мундштука) .

Устройство содержит корпус 1 подающего шнека, корпус 2 экструдирующего шнека, в которых расположены соответствующие шнеки 3 и 4. Мундштук 5 жестко соединен с корпусом 2 экструдирующего (пнека 4 элементами 6 крепления, К мундштуке 5 выполнено поднутреш е 7 с диаметром на 3-10% большю ; чем диаметр выход3

ного канала мундштука. Выходной канал мундштука имеет формующую 8 и уплотняющую 9 шейки. Переход 10 с поверхности формзпощей шейки на поднутрение выполнен в виде плоскости, перпендикулярной боковой поверхност поднутрения и направлению истечения материала, а переход 11с поднутрения на поверкность уплотняющей шейки 9 выполнен в виде конической поверхности с углом конуса, равным углу конуса Л заходной части мундштука. Устройство содержит также насадку 12 и загрузочный бункер 13.

Устройство работает следующим образом.

Пластифицированная смесь засыпается в бункер }3, оттуда равномерно подается шнеком 3 вдоль стенок корпуса 1 в корпусе зкструдирующего шнека 2. Увлекаясь экструдирующим шнеком 4, шихта продавливается сквозь мундштук 5. В последней смесь, проходя сквозь формующую шейку 8, формуется в профиль. Попадая далее в поднутрение 7, профиль раздается до диаметра поднутрения, т.е. на 3-10%. В результате этого а сформованном профиле возникают большие сдвигающие деформации. Продавливаясь далее сквозь переходную поверхность 11 и двигаясь вдоль уплотнякицей шейки 9, смесь за счет трения о поверхности 9 и 1)создает противодавление, которое в основном определяется и регулируете) длиной шейки 9. Для создания эффективного противодавления длина этой шейки должна быть больше длины формующей шейки 8, так как формующая шайка 8 влияет на усилие истечения смеси при формовании, а вместе с коэффициентом обжатия-определяет плотност профиля в зоне поднутрения 7. Для создания оптимальных условий для сдвиговых деформаций сформованного профиля без его разрушения в зоне поднутрения 7 противодавление со стороны уплотняющей шейки 9, созданное за счет продавливания профиля из зоны поднутрения в уплотняющую шейку и за счет трения о ее стенки,

40424

должно быть больше усилия истечения материала из формующей шейки 8.

Величины длин формующей и уплотняющей шеек и их соотношение выбира5 ют-в зависимости от требуемых,условий экструдирования, т.е. от необходимых условий и усилий формования профиля, а также от требуемого усилия цротиводавления в зоне поднутрения.

Работа устройства поясняется на примере зкструдирования порошка марки ПЖ2М2. Смесь содержит 90 вес.% железного порошка и 10 вес.% технического парафина. Давление в экструдере при прессовании 250 МПа, диаметр получаемых изделий 70 мм. 1лотность изделия, полученного в мундштуке без поднутрения, равна 52,1%..

20 Плотность изделий, полученных при использовании предлагаемого устройства, и состояние боковой поверхности приведены в таблице. На боковой поверхности изделия, полученного в

25 мундштуке без поднутрения с относительной плотностью не вьшге 52,4%, трещин нет.

52,0 Гладкая (без трещин)

3 7

10 11

диальные трещины)

Применение предлагаемого устройства позволяет повысить плотность профилей на 4-11%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Способ формования трубных заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1041212A1 |

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ, содержащее подающий и экструдирующий узлы и мундштук с конической заход- ной частью, отличающееся тем, что, с целью повышения плотности изделий, выходной канал мундштука выполнен с поднутрением с диаметром, на 3-10/ большим, чем диаметр выходного канала, причем первая торцовая поверхность поднутрения в направлении экструзии выполнена перпендикулярной его боковой поверхности, а вторая - конической с углом конуса, равным углу конуса заходной части мундштука.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU865527A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1980 |

|

SU908522A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| S | |||

| ----« | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-03—Подача