Изобретение относится к порошковой металлургии, в частности к технологии изготовления теплопередаю- щих устройств.

Целью изобретения является увеличение теплопередающей способности трубы.

Предлагаемый способ осуществляется следующим образом.

Сначала на внутреннюю поверхность трубы наносят равномерный сло связующего, например 10-12% ный воный раствор поливинилового спирта, затем - металлический порошок, после чего производят формование порош

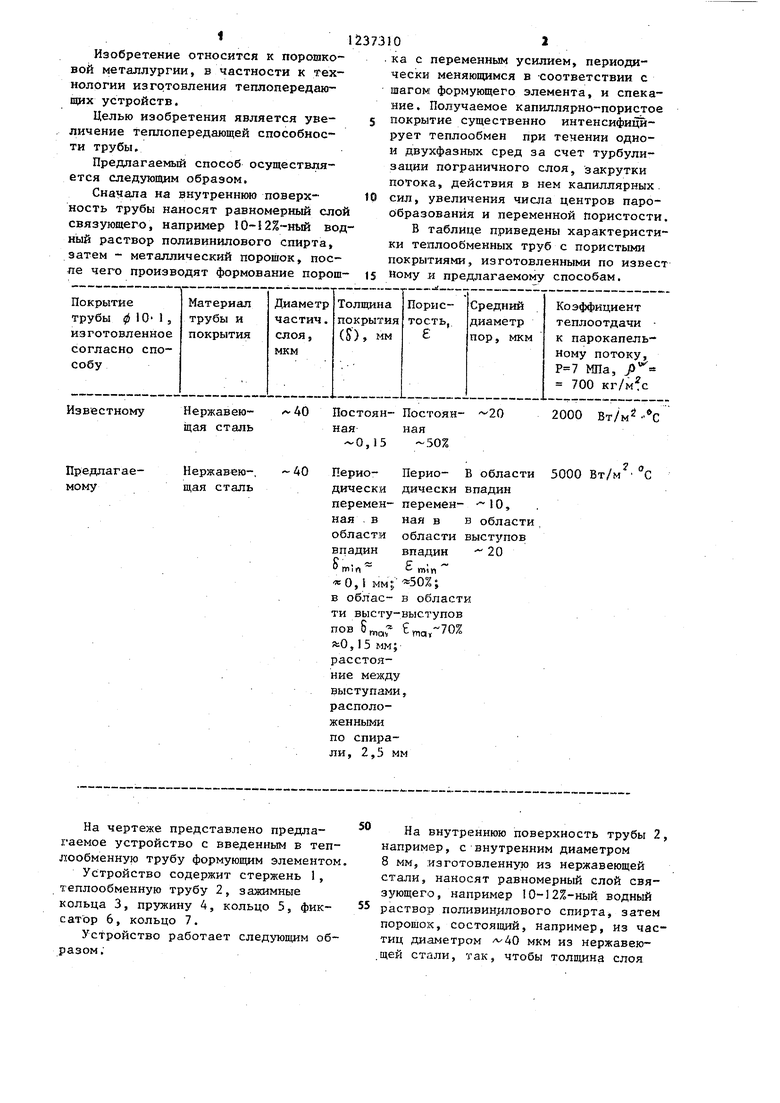

Известному

Предлагаемому

Нержавеющая сталь

Нержавею-, щая сталь

40

40

Постоян- Постояннаяная-0,15 50%

-20

Перио- Перио- Б области дически дически впадин перемен- перемен- , ная , в ная в в области области области выступов впадин впадин

mi; min «0,1 мм5 50%; в обл ас- в области ти высту-выступов пов RiO ,15 лш; расстояние между выступами 5 расположеннымипо спирали, 2,5 мм

е„аГ7о%

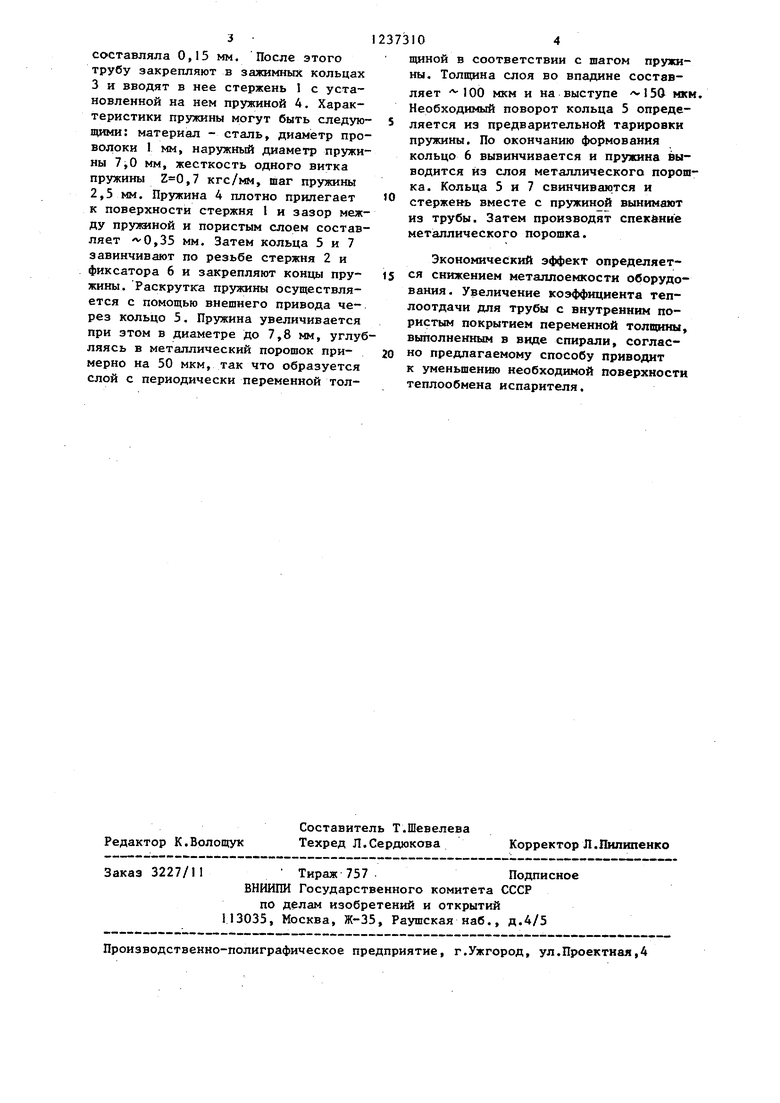

На чертеже представлено предлагаемое устройство с введенным в теп- лообменную трубу формующим элементом.

Устройство содержит стержень 1, теплообменную трубу 2, зажимные кольца 3, пружину 4, кольцо 5, фиксатор 6, кольцо 7.

Устройство работает следующим образом.

ка с переменным усилием, периодически меняющимся в -соответствии с шагом формующего элемента, и спекание . Получаемое капиллярно-пористое покрытие существенно интенсифицирует теплообмен при течении одно- и двухфазных сред за счет турбули- зации пограничного слоя, закрутки потока, действия в нем капиллярных, сил, увеличения числа центров парообразования и переменной пористости. В таблице приведены характеристики теплообменных труб с пористыми покрытиями, изготовленными по извест Иому и предлагаемому способам.

-20

2000 Вт/м

5000 Вт/м

min в области выступов 5 м

е„аГ7о%

На внутреннюю поверхность трубы 2, например, с внутренним диаметром 8 мм, изготовленную из нержавеющей стали, наносят равномерный слой связующего, например 10-12%-ный водный раствор поливин,илового спирта, затем порошок, СОСТОЯ1ЦИЙ, например, из частиц ди,аметром 40 мкм из нержавею- щей стали, так, чтобы толщина слоя

3

составляла 0,15 мм. После этого трубу закрепляют в зажимных кольцах 3 и вводят в нее стержень 1 с установленной на нем пружиной 4. Характеристики пружины могут быть следующими: материал - сталь, диаметр проволоки J мм, наружный диаметр пружины 7,0 мм, жесткость одного витка пружины ,7 кгс/мм, шаг пружины 2,5 мм. Пружина 4 плотно прилегает к поверхности стержня 1 и зазор между пружиной и пористым слоем составляет ,35 мм. Затем кольца 5 и 7 завинчивают по резьбе стержня 2 и фиксатора 6 и закрепляют концы пружины. Раскрутка пружины осуществляется с помощью внешнего привода через кольцо 5. Пружина увеличивается при этом в диаметре до 7,8 мм, углубляясь в металлический порошок примерно на 50 мкм, так что образуется слой с периодически переменной толРедактор К.Волощук Заказ 3227/11

Составитель Т.Шевелева Техред Л.Сердюкова

Корректор Л

Тираж 757 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

373104

щиной в соответствии с шагом пружины. Толщина слоя во впадине составляет 100 мкм и на выступе мкм. Необходимый поворот кольца 5 опреде- 5 ляется из предварительной тарировки пружины. По окончанию формования кольцо 6 вывинчивается и пружина выводится из слоя металлического порошка. Кольца 5 и 7 свинчиваются и стержень вместе с пружиной вынимают из трубы. Затем производят спекйнне металлического порошка.

0

Экономический эффект определяет- ся снижением металлоемкости оборудования. Увеличение коэффициента теплоотдачи для трубы с внутренним пористым покрытием переменной толщины, выполненным в виде спирали, соглас- но предлагаемому способу приводит к уменьшению необходимой поверхности теплообмена испарителя.

Корректор Л .Пилипеико

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для изгибания и транспортировки заготовок из стекла | 1982 |

|

SU1031922A1 |

| Способ формирования комбинированного гидрофильного покрытия | 2022 |

|

RU2786292C1 |

| Устройство для формования втулок из порошка | 1982 |

|

SU1053964A1 |

| Устройство для обработки шлама замораживанием и оттаиванием | 1990 |

|

SU1754679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ БЕСШОВНЫХ ТРУБ | 1972 |

|

SU422535A1 |

| Способ изготовления двухслойных пористых труб | 1988 |

|

SU1675058A1 |

| Тепловая труба | 1983 |

|

SU1136003A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Способ изготовления тепловой трубы | 1988 |

|

SU1646679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

1. Способ получения покрытия на внутренней поверхности трубы, .включающий нанесение на поверхность трубы слоя полимерного связующего, нанесение слоя металлического порош- ка, его формование и спекание, о. тлич.ающий ся тем, что, с целью увеличения теплопередающей способности трубы, формование порошка осуществляют периодически изменяющимся вдоль трубы усилием. 2. Устройство для получения покрытия на внутренней поверхности трубы, содержащее формующий элемент и привод, отличающееся тем, что, с целью увеличения тепло- передающей способности трубы, формующий элемент выполнен в виде стержня и надетой на него пружины, закрепленной жестко одним концом в стержне и другим концом соединенной через кольцо с приводом. ел с E3-HZI

| Способ нанесения покрытий на поверхность изделий | 1976 |

|

SU686820A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU956150A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-15—Публикация

1984-07-31—Подача