Изобретение относится к устройству для газификации для получения горючего газа из твердого вещества, включающему:

- зону газификации, в которую через загрузочное отверстие может загружаться твердое вещество,

- зону окисления, предназначенную для окисления полученного газа, соединенную с зоной газификации для подачи полученного в зоне газификации газа в зону окисления.

Другим аспектом изобретения является способ газификации для получения горючего газа из твердого вещества.

Устройства для газификации, или газогенераторы, или устройства для получения газа приведенной выше конструкции применяются для того, чтобы твердые вещества, как органические или неорганические, углеродосодержащие материалы, в частности дерево, растения или растительные остатки, в частности в гранулированной форме, газифицировать при контролируемом способе по возможности полностью, чтобы при этом получить горючий, в частности сгораемый газ. Обычно этот полученный таким образом газ сжигается в процессе, следующем за газификацией, чтобы благодаря этому совершить работу и, например, привести в действие электрический генератор.

Из ЕР 1 865 046 известны газогенератор и способ газификации, который осуществляется в шахтном газогенераторе при трехступенчатом процессе с помощью газификации твердого вещества, частичного окисления и термического разложения газа и восстановления горючего газа. Раскрытие этой патентной заявки приобщается с помощью ссылки на раскрытие ЕР 1 865 046. Недостатком уровня техники, раскрытом в этой патентной заявке, является то, что газификация часто получается неполной и содержащееся в твердом веществе количество энергии из-за этого не полностью используется. Другой недостаток подобного рода известного способа соответственно газогенератора заключается в том, что он при режиме согласно предписанию склонен к загрязнению и вследствие этого необходимо соблюдать короткие интервалы между этапами обслуживания, а именно для регулярной его очистки.

Из DE 1 037 051, DE 198 46 805 и DE 102 58 640 известны другие способы газификации и газогенераторы, которые служат для газификации твердых веществ с получением горючего газа. Также эти известные способы имеют тот недостаток, что они не полностью используют находящееся в твердом веществе количество энергии в форме горючего газа, так как процесс газификации в них проходит не оптимальным образом, и что между короткими интервалами времени требуется регулярное обслуживание, чтобы обеспечить функциональность газогенератора, соответственно эффективность способа газификации.

Задачей изобретения является создание газогенератора, соответственно способа газификации, с помощью которого достигается эффективная газификация твердого вещества. Целью изобретения является также преимущественно удлинение временных интервалов между двумя необходимыми интервалами обслуживания при соответствующем предписанию режиме устройства для газификации при сохраняющейся эффективности по сравнению с уровнем техники или, по меньшей мере, сохранение промежутков времени между обслуживанием при повышенной эффективности.

Согласно изобретению эта задача решается с помощью того, что зона газификации разделена на несколько смежных друг с другом секторов газификации, имеется блок для измерения температуры, который предназначен для измерения температуры, господствующей в соответственно каждом секторе газификации, и блок для измерения температуры с помощью сигнальной техники соединен с блоком управления, который с помощью сигнальной техники соединен с устройством подвода воздуха, предназначенным для того, чтобы каждому сектору газификации индивидуально подводить воздух, причем количество воздуха, подведенное соответственно каждому сектору газификации, зависит от замеренной в нем температуры.

С предложенным согласно изобретению устройством для газификации предоставляется зона газификации, которая функционально в части управления температурой и подвода воздуха разделена на, по меньшей мере, два, преимущественно больше чем два, сектора газификации. Функциональное разделение может достигаться, например, с помощью того, что секторы газификации отделены друг от друга именно не с помощью конструктивных элементов, а вместо этого для каждого сектора газификации предоставлен отдельный подвод воздуха и сектор газификации в основном или, по меньшей мере, в определяющей для управления температурой составляющей обеспечивается воздухом из предоставленного для него подвода воздуха. Таким образом, может быть предоставлена хотя в целом связная и не конструктивно разделенная зона газификации, но которая как бы виртуально функционально разделена благодаря отдельному подводу воздуха в определенные секторы газификации.

Дополнительно зона газификации может быть также разделена с помощью разделительных элементов, как разделительные стенки или нечто подобное так, что переход твердого вещества и газа из одного сектора газификации в другой сектор газификации невозможен напрямую, в частности прямым путем, так что процесс газификации в каждом секторе газификации имеет место в виде в значительной степени изолированного процесса.

Согласно изобретению в каждом секторе газификации регистрируется преобладающая там температура. Для этого имеется соответствующее устройство для измерения температуры, которое, например, с помощью отдельного инструмента для измерения температуры при следующих один за другим измерительных циклах измеряет температуру отдельных секторов газификации или который включает несколько приборов для измерения температуры и соответственно прибором для измерения температуры снабжен сектор газификации.

Устройство для измерения температуры с помощью сигнальной техники соединено с блоком управления, предназначенным для регулирования температуры в каждом секторе газификации в области, оптимальной для газификации. Следует понимать, что блок управления может регулировать, в частности, замкнутый процесс регулирования в контуре регулирования. Блок управления опять же с помощью сигнальной техники соединен с блоком подвода воздуха, который предназначен для того, чтобы подводить воздух каждому сектору газификации. При этом каждому сектору газификации может подводиться идеальное для господствующих в этом секторе газификации условий количество воздуха или в определенных ситуациях не подводиться никакой воздух. В принципе для случая, когда в секторе газификации господствует слишком низкая температура, т.е. температура ниже идеальной температуры процесса, предусмотрен подвод воздуха или усиленный подвод воздуха через устройство для подвода воздуха и в обратном случае, т.е. при слишком высокой температуре, лежащей выше идеальной температуры процесса в секторе газификации, предусмотрено уменьшение подвода воздуха к этому сектору газификации.

Вместо блока для измерения температуры согласно изобретению может применяться также другое регистрирующее устройство, которое позволяет сделать прямое или опосредованное заключение об эффективности процесса газификации в соответствующем секторе, например анализаторное устройство для определения состава полученного с помощью пиролиза газа или его частей.

С помощью усовершенствованного согласно изобретению устройства для газификации достигается газификация твердого вещества в большой зоне газификации при отсутствии недостатка, что из-за локально обусловленного эффекта, например, скопления особенно большого и плотного количества твердого вещества в одной области зоны газификации или недостаточного подвода воздуха в одну область зоны газификации, газификация проходит неудовлетворительно. Согласно изобретению это достигается с помощью того, что зона газификации разделяется на, по меньшей мере, два преимущественно большее количество секторов, например четыре соответственно простирающихся через отрезок периметра в 90° секторов газификации и газификация отдельно управляется, соответственно регулируется с помощью преобладающей в них температуры и ее регулировки соответственно управления путем подвода воздуха к каждому сектору газификации. В принципе секторы газификации могут быть распределены по периметру равномерно или неравномерно и может быть предусмотрено два, три, четыре, пять или больше секторов.

С помощью первой предпочтительной формы осуществления предусмотрено, что зона окисления в отношении своего поперечного сечения, по меньшей мере, частично преимущественно полностью окружена зоной газификации. Согласно этой форме осуществления зона окисления расположена по центру внутри устройства для газификации посредством того, что она в отношении поперечного сечения, по меньшей мере, в одной области, но преимущественно полностью благодаря устройству для газификации окружена зоной газификации. Таким образом, в частности, вокруг зоны окисления образована имеющая форму кольца зона газификации и, следовательно, возможен эффективный переход тепла из зоны газификации в зону окисления, и наоборот. При этом предполагается, что с одной стороны, благодаря подводу газа, полученного с помощью пиролиза, из зоны газификации в зону окисления осуществлять конвективный перенос тепла, но благодаря окружению зоны окисления зоной газификации, кроме того благодаря теплопроводности также осуществляется перенос тепла. В частности, эта форма осуществления может реализоваться таким способом, что устройство для газификации выполнено в виде шахтного газогенератора, и зона окисления выполнена в виде расположенной по центру внутри шахтного газогенератора камеры окисления, которая окружена зоной газификации, имеющей форму кольца.

Далее предпочтительным является усовершенствование устройства для газификации однажды или выше описанной конструкции с помощью трубы для подвода воздуха, которая на своем первом конце соединена с зоной окисления, в частности выступает в зону окисления, а своим другим концом соединена с источником содержащего кислород воздуха. Это усовершенствование может выполняться как в соединении с описанной выше разделенной на несколько смежных секторов газификации зоной газификации и находящихся с ней в соединении блоком для измерения температуры, блоком управления и устройством для подвода воздуха или также независимо и без такого рода разделенной зоны газификации, блока для измерения температуры, блока управления и/или устройства для подвода воздуха. С помощью трубы для подвода воздуха к зоне окисления воздух может подводиться эффективным способом, чтобы осуществлять, соответственно форсировать происходящее там окисление газа, полученного пиролизом. Труба для подвода воздуха при этом простирается преимущественно, исходя от верхнего конца устройства для газификации, в продольном направлении, в частности вдоль средней оси устройства для газификации, вниз в направлении зоны окисления.

При этом предпочтительно, что труба для подвода воздуха, по меньшей мере, частично расположена в трубе в виде кожуха и образовано кольцевое пространство между трубой для подвода воздуха и трубой в виде кожуха, которое на своем первом конце соединено с зоной газификации, а своим другим концом соединено с источником содержащего кислород воздуха.

С помощью такой трубы в виде кожуха возможно дополнительно к воздуху, который подводится к зоне окисления через трубу для подвода воздуха, дальше подводить воздух с содержащимся в нем кислородом в другую область, в частности в зону газификации. Это усовершенствование основано на том, что когда твердые вещества подвергаются эффективной газификации, предпочтительно осуществлять подвод воздуха сбалансированным и равномерным способом, т.е. при предотвращении высоких локальных скоростей потока, но одновременно с достаточно большим объемным потоком для получения по возможности полной и эффективной газификации. При этом оказалась особенно предпочтительной подача воздуха через несколько источников и магистралей для подвода воздуха. В принципе к зоне газификации, как описывается в уровне техники, необходимый для газификации воздух может подводиться извне, например через несколько выступающих снаружи внутрь труб для поступления воздуха или форсунок. В частности, в том случае, когда зона газификации простирается по такому поперечному сечению, и при этом эффективная газификация должна точно также достигаться в частях поперечного сечения, которые лежат вне этого подвода воздуха, предпочтительно иметь другой выходящий вблизи этих областей поперечного сечения подвод воздуха. Это может осуществляться с помощью трубы в виде кожуха. Труба в виде кожуха может в принципе располагаться так, что она проходит внутри устройства для газификации, в частности, если устройство для газификации образовано в виде шахтного газогенератора, вдоль и параллельно, преимущественно коаксиально к продольной оси шахтного газогенератора. Таким образом, становится возможной подача воздуха в центральную область зоны газификации, в частности в ту область зоны газификации, которая примыкает к зоне окисления.

При этом очевидно, что в случае разделения зон газификации на несколько секторов газификации труба в виде кожуха имеет отдельные магистрали для подвода воздуха, в частности, в количестве, равном количеству секторов газификации, чтобы воздух, направленный по кольцевому пространству между трубой в виде кожуха и трубой для подвода воздуха, можно было индивидуально приспособить к требованиям в соответствующем секторе газификации. Это может достигаться, например, с помощью радиально простирающихся разделительных стенок, с помощью которых кольцевое пространство разделяется на несколько секторов кольцевого пространства, и к этим секторам кольцевого пространства индивидуально подводится массовый поток воздуха.

В принципе при этом дальше следует понимать, что под термином «воздух», в частности, может подразумеваться окружающий воздух, но при этом могут подразумеваться также газы и газовые смеси, которые отличаются от состава окружающего воздуха, в частности, например, газовые смеси, содержащие повышенную долю кислорода, или газовые смеси, к которым добавляются составляющие, действующие как катализатор или которые содержат способствующие газификации или окислению составляющие или имеют составляющие, которые предотвращают отложения внутри устройства для газификации. В случае этих составляющих речь может идти, в частности, о газообразных составляющих. Кроме этого могут также примешиваться составляющие в жидкой форме, например в форме аэрозоля или в твердой форме, например, в форме порошка. В частности, подводимый воздух на определенных стадиях процесса может обогащаться водой или водяным паром, чтобы предпочтительно влиять на пиролиз, соответственно газификацию, или окисление, или, как описано ниже, на восстановление.

Согласно другой предпочтительной форме осуществления однажды или выше описанного устройства для газификации предусмотрено, что зона окисления расположена в камере окисления, которая ограничена одной или несколькими стенками, в частности ограничена по отношению к зоне газификации, и что, по меньшей мере, сегменты этих стенок, преимущественно все стенки, выполнены с возможностью перемещения относительно зоны газификации, в частности, с возможностью вращения. При этом очевидно, что это усовершенствование может быть выполнено в комбинации с описанным выше разделением зоны газификации на секторы газификации и блоком для измерения температуры, а также блоком управления и/или устройством для подвода воздуха или без этого разделения и блоков соответственно устройств, т.е. представляет в этом отношении независимое усовершенствование устройства для газификации однажды описанной конструкции.

Благодаря возможности согласно этому усовершенствованию движения стенок, по меньшей мере, частично, но в целом достигается относительное движение между твердыми веществами, находящимися в устройстве для газификации и подвижными стенками, благодаря чему может эффективно создаваться препятствие образованию слоя твердого вещества, прилипшего к этим стенкам, например, из-за осадков из газа, полученного пиролизом. Эти возникающие осадки соответственно отложения с одной стороны могут снижать эффективность газификации, с другой стороны отрицательно сказываться или нарушать названный способ функционирования устройства для газификации, в частности, движение может быть выполнено в виде вращательного движения, например, вокруг продольной оси устройства для газификации, в частности, когда устройство для газификации выполнено в виде шахтного газогенератора. Однако возможны также и другие формы движения, например линейное движение. Движение с одной стороны может быть непрерывным движением в одном направлении, но в отличие от этого в определенных случаях применения также обратным движением, т.е. обратно поступательным движением с регулярным изменением направления движения.

При этом может быть, в частности, предусмотрено, поскольку предусмотрена труба для подвода воздуха, что стенки, соответственно сегменты стенок механически соединены с трубой для подвода воздуха для передачи движения, в частности вращательного движения, и предоставлен исполнительный элемент, который соединен с трубой для подвода воздуха для приведения в движение соответственно во вращательное движение. Благодаря этому механическому соединению достигается эффективная и конструктивно надежная передача движения стенке или стенкам, которые определяют, соответственно ограничивают зону окисления. В частности, с помощью трубы для подвода воздуха может быть реализовано как линейное направление движения, например, в продольном направлении устройства для газификации, выполненного в виде шахтного газогенератора, или вращательное движение, например, вокруг продольной оси устройства для газификации, образованного в виде шахтного газогенератора, или комбинированная форма этих движений.

При этом еще предпочтительнее, если на одной или нескольких стенках камеры окисления расположены один или несколько элементов в виде лопаток, которые простираются от стенок в зону газификации, чтобы благодаря движению стенки соответственно сегмента стенки, на котором они закреплены, способствовать движению транспортировки, измельчению или перемешиванию в твердом веществе в зоне газификации. Такие элементы, выполненные в форме лопастей, стержней, крыльев скрученными или без скручивания, способствуют перемешиванию или при необходимости измельчению и/или транспортировке в области твердого вещества, в которой они простираются, когда они движутся относительно нее. Для этого элементы в виде лопаток могут располагаться в одной плоскости или в виде уступов друг к другу, например, вдоль винтовой линии на наружной поверхности стенок, которые ограничивают зону окисления и при этом расположены по периметру вокруг продольной оси выполненного в виде шахтного газогенератора устройства для газификации. Такие элементы в виде лопаток как при линейном, так и, в частности, при вращательном движении элемента стенки соответственно стенки/стенок, на которых они закреплены, способствуют образованию однородного состава твердых веществ в области зоны газификации и таким образом достижению эффективной газификации.

Предпочтительно усовершенствовать предложенное согласно изобретению устройство для газификации с помощью зоны восстановления, соединенной с зоной окисления для подвода неочищенного газа, полученного в зоне окисления, и предназначенной для восстановления подведенного к ней неочищенного газа. В зоне восстановления, в частности, с помощью кокса, который транспортируется из зоны газификации, и состоит из дегазированных остатков твердого вещества, горючий газ может производиться из обогащенного в зоне окисления полученного с помощью пиролиза газа. Затем с помощью кокса в зоне восстановления может осуществляться также фильтрация твердых составных частиц. В качестве альтернативы или дополнительно к этому могут быть предусмотрены также другие способы для фильтрации, например, с помощью фильтровальных свечей или нечто подобного.

Кроме того, предпочтительно усовершенствование предложенного согласно изобретению устройства для газификации посредством того, что оно включает: расположение зоны газификации и зоны окисления в шахтном газогенераторе, который имеет расположенное на верхнем конце загрузочное отверстие для загрузки подлежащего газификации твердого вещества, в котором зона газификации расположена под загрузочным отверстием и образована, по меньшей мере, участками в форме кольца и окружает зону окисления, причем зона окисления расположена преимущественно по центру в отношении поперечного сечения газогенератора и одна соответственно труба для подвода воздуха, исходя от зоны окисления, простирается вдоль продольной оси шахтного газогенератора и установлена с возможностью вращения для передачи вращательного движения стенке, ограничивающей зону окисления, или нескольким стенкам, ограничивающим зону окисления.

Такое усовершенствованное устройство для газификации предоставляет шахтный газогенератор, в котором зона газификации и зона окисления расположены в смежных слоях таким образом друг к другу, что зона окисления образована в виде центральной камеры окисления и окружена зоной газификации и поэтому находится на расстоянии от наружной стенки шахтного газогенератора, служащей в качестве корпуса. Шахтный газогенератор может быть образован, в частности, цилиндрическим, т.е. круглым в поперечном сечении, благодаря чему в нем может быть образована имеющая форму кольца зона газификации, ограниченная круглой боковой стенкой. В других формах осуществления предпочтительны, однако, также другие геометрические варианты исполнения шахтного газогенератора, например, с прямоугольным или квадратным поперечным сечением, в этом случае имеющая форму кольца зона газификации определяется соответственно образованными, связными участками зазоров между наружной стенкой шахтного газогенератора, образующей корпус, и стенками, ограничивающими зону окисления. При этом подразумевается, что в шахтном газогенераторе осуществляется транспортировка твердых веществ, обусловленная силой тяжести, в частности, обеспеченная исключительно силой тяжести, от верхнего загрузочного отверстия для свежего еще содержащего газ материала до нижнего выпускного отверстия для дегазированного материала (кокса), причем местное перемешивание или транспортировка твердого вещества, осуществляемая, как описано ранее, с помощью элементов, выполненных в виде лопаток, в или против направления силы тяжести в изобретении учтены и подразумеваются также под общей обусловленной силой тяжести транспортировкой твердого вещества.

Форма осуществления в виде шахтного газогенератора согласно этому усовершенствованию может, в частности, реализоваться с вышеприведенными признаками, как например, трубой для подвода воздуха, к тому расположенной трубой в виде кожуха для подвода воздуха в лежащую внутри область зоны газификации и/или разделением зоны газификации на несколько секторов газификации с соответствующим блоком для измерения температуры, блоком управления и устройством для подвода воздуха. При этом следует понимать, что образование в виде шахтного газогенератора, в частности, подходит для того, чтобы с усовершенствованиями, определенными в отличительной части пунктов формулы изобретения 1, и/или 3, и/или 5 могло образовываться обособленным образом или комбинированным образом и при этом могли предусматриваться также соответствующие усовершенствования по другим зависимым пунктам.

При этом в описанной прежде форме осуществления в виде шахтного газогенератора особенно предпочтительно предусмотрена зона восстановления, которая расположена под зоной газификации и обеспечивает прямой переход твердого вещества из зоны газификации в зону восстановления и преимущественно участок зоны окисления расположен так, что он отделяет зону газификации в направлении потока полученного газа от зоны восстановления. В этой зоне восстановления, как описано выше, из полученного пиролизом и окисленного или подвергшегося крекингу газа из зоны окисления может получаться горючий газ и при этом дополнительно фильтроваться.

При этом предпочтительно, что зона восстановления образована для приема подвергшегося пиролизу твердого вещества из зоны газификации и расположена так, что подвергшееся пиролизу твердое вещество поступает из зоны газификации в зону восстановления под действием силы тяжести и на нижнем конце зоны восстановления расположена подвижная решетка для просеивания падающей вниз в зоне восстановления золы. Благодаря этому усовершенствованию достигается особо эффективное восстановление в зоне восстановления. Далее предполагается, что решетка с одной стороны может двигаться возвратно-поступательно или непрерывно вращаясь, чтобы транспортировать просев из небольших частиц кокса и золы в лежащую ниже камеру, с другой стороны решетка может быть также вертикально подвижной, чтобы таким образом изменять высоту зоны восстановления и иметь возможность приспосабливаться к течению процесса соответственно к загруженным твердым веществам.

Предложенное согласно изобретению устройство газификации может усовершенствоваться дальше с помощью устройства для измерения давления, которое образовано для измерения разности давлений на, по меньшей мере, части пути потока полученного газа внутри устройства для газификации и с помощью сигнальной техники соединено с блоком управления, который с помощью сигнальной техники соединен с исполнительным элементом для движения решетки, которая при движении отводит тонкие частицы из засыпки твердого вещества внутри зоны восстановления в пространство для сбора, причем блок управления выполнен с возможностью приводить в действие исполнительный элемент, когда превышается определенная заранее разность давлений, и останавливать действие исполнительного элемента, когда разность давлений станет меньше более низкой заранее определенной разности давлений. Благодаря этому усовершенствованию осуществляется зависящий от давления вывод тонких частиц внутри засыпки твердого вещества и достигается эффективный режим работы. Разность давлений может при этом, в частности, измеряться по всему пути потока, начиная от окружающего воздуха, который поступает в газогенератор в качестве свежего воздуха до выходного отверстия для обогащенного в готовом состоянии горючего газа из газогенератора.

Благодаря этому усовершенствованию становится возможным технологический процесс, при котором измеряется разность давлений на, по меньшей мере, части пути потока полученного газа и решетка движется с помощью исполнительного элемента, чтобы отводить тонкие частицы из зоны восстановления, когда замеренная разность давлений превысит определенное значение, и преимущественно движение решетки заканчивается, когда разность давлений станет ниже более низкого определенного заранее значения.

Предполагается, что эта форма осуществления может осуществляться в виде устройства или способа также независимо от разделения зоны дегазации на несколько секторов и соответствующих отдельных устройств для подвода воздуха и устройств для измерения температуры и соответствующего для этого управления способом.

Другим аспектом изобретения является способ газификации для получения горючего газа из твердого вещества с этапами:

- подвод твердого вещества в зону газификации,

- газификация твердого вещества в зоне газификации с помощью пиролиза соответственно газификации,

- подвод газа, полученного при пиролизе в зоне газификации, в зону окисления,

- подвод воздуха в зону окисления и превращение газа, полученного при пиролизе в нестехиометрическом процессе с помощью частичного окисления и разложения в зоне окисления в неочищенный газ,

- подвод неочищенного газа из зоны окисления в зону восстановления,

- подвод частично или полностью подвергшегося пиролизу твердого вещества в зону восстановления,

- восстановление окисленного газа, полученного при пиролизе, с помощью подвергшегося пиролизу твердого вещества в горючий газ,

который осуществлен посредством того, что газификацию проводят в нескольких секторах газификации, измеряется температура каждого сектора газификации и к каждому сектору газификации воздух подводится в объемном потоке, который зависит от температуры, соответственно замеренной в нем. Предложенный согласно изобретению способ газификации может осуществляться, в частности, с описанным прежде устройством для газификации, при этом с помощью особенно эффективного управления процессом в зоне газификации посредством разделения ее на отдельные технологические камеры в форме секторов газификации и осуществления в этих секторах контроля, управления и регулирования температуры достигается особенно эффективная газификация.

Способ газификации в качестве альтернативы или дополнительно к этому разделению зоны газификации на секторы газификации может усовершенствоваться посредством того, что зона окисления расположена в камере, ограниченной одной или несколькими стенками, которые движутся, в частности вращаются. Благодаря этому движению, в частности вращению, создается препятствие или, по меньшей мере, уменьшается образование отложений на стенках соответственно стенке камеры окисления.

При этом далее предусмотрено, что на подвижной стенке или подвижных стенках расположены элементы в виде лопаток, которые простираются в зону газификации и с их помощью твердое вещество при перемешивании измельчается и/или размешивается. Посредством таких элементов в виде лопаток достигается эффективное перемешивание твердых веществ в области зоны газификации и газификация осуществляется эффективнее.

Наконец в предложенном согласно изобретению способе газификации предусмотрено в качестве альтернативы разделение зоны газификации на несколько секторов газификации или в комбинации с ним и в качестве альтернативы или в комбинации с исполнением зоны окисления с подвижными ограничительными стенками, что воздух подводится к зоне окисления по трубе для подвода воздуха и к зоне газификации воздух подводится по трубе в виде кожуха, окружающей трубу для подвода воздуха, и что стенка, соответственно стенки зоны окисления приводятся во вращение преимущественно с помощью трубы для подвода воздуха. Этой усовершенствованной формой достигается особенно эффективный подвод воздуха с помощью того, что не только, как предусмотрено в уровне техники, подвод воздуха осуществляется извне через наружные стенки устройства для газификации, но и дополнительно происходит подвод воздуха изнутри и в лежащую внутри область зоны газификации. При этом, в частности, в случае разделения зоны газификации на несколько секторов газификации предполагается, что труба в виде кожуха и образованное благодаря этому кольцевое пространство между трубой в виде кожуха и трубой для подвода воздуха может также разделяться на несколько секторов по периметру, чтобы таким образом иметь возможность подводить воздух в отдельные секторы газификации с возможностью индивидуального регулирования и не зависимо друг от друга и отдельные участки по периметру кольцевого пространства с этой целью примыкают к соответствующему индивидуально регулирующему устройству для подвода воздуха. В этой связи, в частности, может осуществляться соответственно индивидуальная регистрация температур в отдельных секторах газификации и проводиться осуществляемое в зависимости от этих измеряемых величин управление/регулирование подвода воздуха к отдельным секторам газификации, причем следует понимать, что этот индивидуальный подвод воздуха может осуществляться с одной стороны с помощью подведенного извне воздуха в отдельные секторы газификации, с другой стороны с помощью подведенного изнутри воздуха в секторы газификации или с помощью обоих мероприятий по подводу воздуха.

Изобретение ниже поясняется более подробно с помощью неограничивающих предпочтительных форм осуществления. Показано:

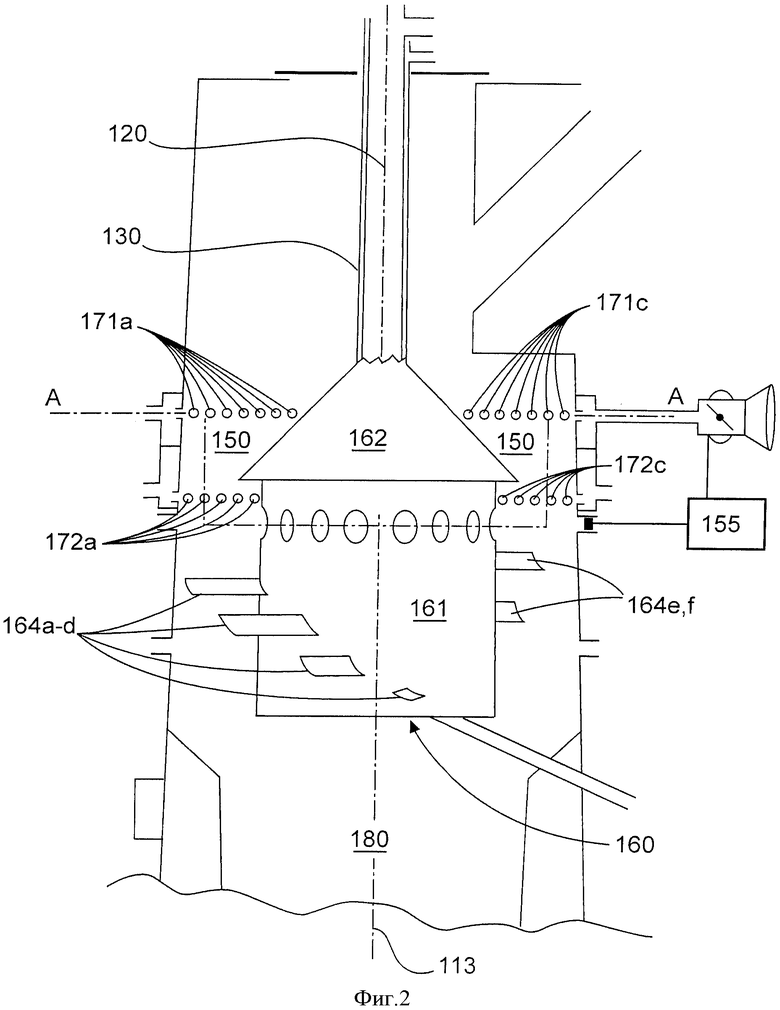

фиг.1 - вид сбоку продольного разреза предпочтительной формы предложенного согласно изобретению устройства для газификации,

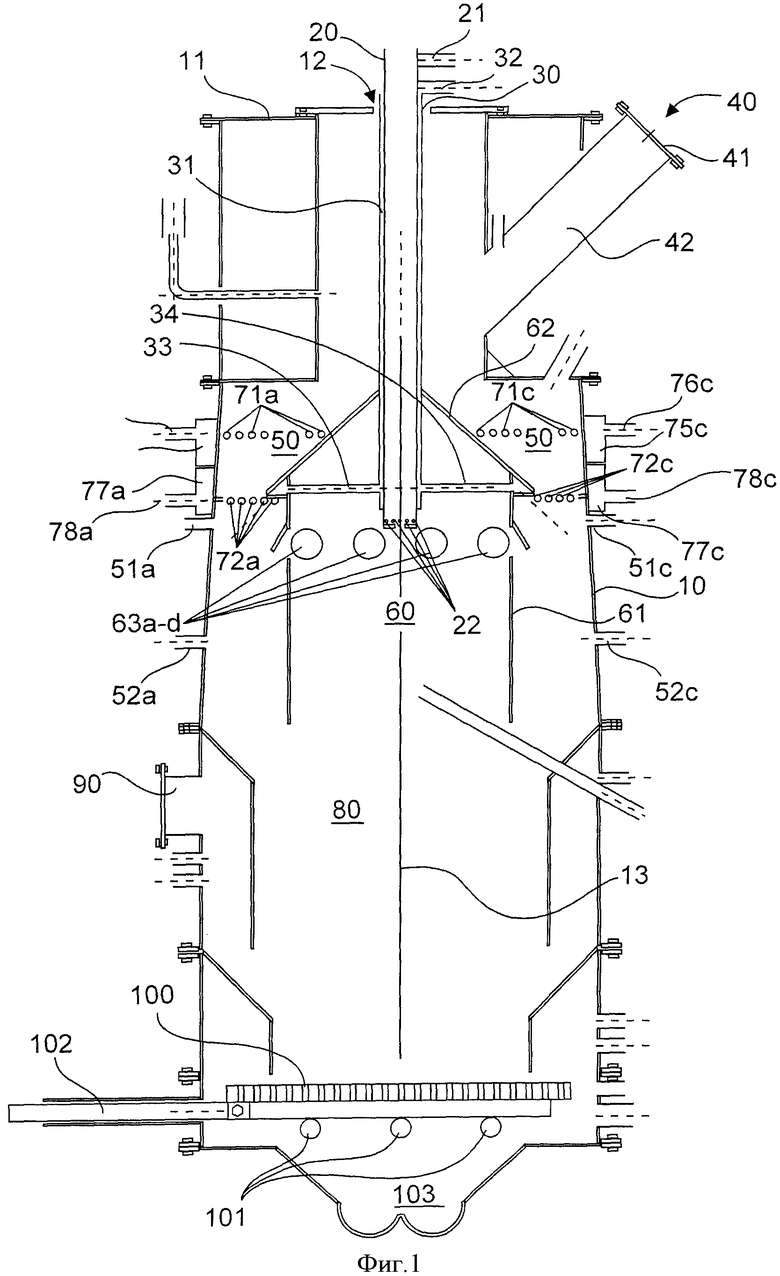

фиг.2 - схематичный вид сбоку частичного разреза вдоль детали второй формы осуществления предложенного согласно изобретению устройства для газификации,

фиг.3 - схематичный вид сверху разрезанной частично поперек по линии А-А детали второй формы осуществления предложенного согласно изобретению устройства для газификации.

Сначала со ссылкой на фиг.1 представлен шахтный газогенератор, который ограничивается относительно окружающей среды в основном цилиндрическим корпусом 10 с проходящей по кругу стенкой корпуса. На верхнем конце расположена крышка 11, которая закрывает верхнюю сторону корпуса за исключением центрального отверстия 12 для пропуска. Через центральное отверстие 12 проведена труба 20 для подвода воздуха и охватывающая эту трубу для подвода воздуха труба 30 в виде кожуха. Труба 20 для подвода воздуха и труба 30 в виде кожуха простираются по центру в продольном направлении вдоль средней продольной оси 13 газогенератора.

Загрузочное отверстие 40, закрываемое крышкой 41, к которому присоединяется падающий сверху вниз, проходящий наклонно в отношении средней продольной оси 13 канал 42, расположено в верхней области газогенератора и служит для загрузки твердого вещества. Канал 42 выходит в зону 50 газификации, в которой твердое вещество располагается и подвергается пиролизу.

Зона 50 газификации расположена между внешней стенкой 10 газогенератора и центральной камерой 60 окисления и от зоны 60 окисления отделяется цилиндрической стенкой 61. Таким образом, зона 50 газификации сформирована в форме кольца и заключает в горизонтальном поперечном сечении со всех сторон зону 60 окисления.

В зону 50 газификации воздух с содержанием кислорода вдувается через форсунки 71 а, с, 72 а, с для подвода воздуха, которые проходят в радиальном направлении к средней продольной оси 13 и установлены в проходящем по кругу ряду в стенке 10 корпуса. Трубы 71 а, с, 72 а, с для подвода воздуха расположены в целом в двух плоскостях и равномерно распределены по периметру газогенератора.

Форсунки 71 а, с для подвода воздуха окружены установленным снаружи на корпусе 10 кольцевым каналом 75 а, с, с помощью которого воздух по периметру распределяется по всем форсункам для подвода воздуха. В кольцевой канал 75 а, с воздух направляется снаружи через отверстия 76 а, с. Равным образом форсунки 72 а, с для подвода воздуха окружены установленным снаружи на корпусе 10 кольцевым каналом 77 а, с, в который воздух может поступать через отверстия 78 а, с и по которому воздух по периметру распределяется по всем форсункам 71 а, с, 72 а, с для подвода воздуха.

Между трубой 20 для подвода воздуха и трубой 30 в виде кожуха образовано кольцевое пространство, через которое точно также вводится воздух, который подводится через трубу 32 для подвода воздуха к кольцевому пространству 31 от источника воздуха. Из этого кольцевого пространства 31 воздух поступает в целом в четыре распределенные по периметру смещенные на 90° относительно друг друга воздушные трубы 33, 34, которые, исходя радиально от кольцевого пространства 31, простираются наружу. Из воздушных труб 33, 34 воздух выходит из наружного конца и отклоняется наклонно вниз в имеющую форму кольца зону 50 газификации. Таким образом, с одной стороны воздух в зону 50 газификации подводится снаружи через форсунки 71 а, с, 72 а, с для подвода воздуха и с другой стороны воздух подводится изнутри через воздушные трубы 33, 34, что ведет к равномерному проникновению воздуха в твердое вещество в зоне 50 газификации.

Над воздушными трубами 33, 34 зона 60 окисления перекрыта конусовидным участком 62 корпуса, который сверху спадает наклонно вниз, благодаря чему облегчается подвод твердых веществ из подводного канала 42 в зону 50 газификации только за счет силы тяжести.

С помощью температурных датчиков, установленных в отверстиях 51 а, с и 52 а, с, измеряется температура в зоне газификации.

Полученный в зоне 50 с помощью пиролиза пиролизный газ поступает через отверстия 63 a-d, которые в горизонтальной плоскости распределены по периметру цилиндрической стенки 61 корпуса, в зону окисления. В зоне окисления неочищенный газ нестехиометрически с помощью парциального окисления и термического крекинга при температуре около 1000°C или больше превращается в короткие углеродные цепи. Для этого через трубу 20 для подвода воздуха и канал 21 для подвода воздуха в зону окисления подводится воздух в качестве средства окисления, который поступает из нескольких распределенных по периметру на нижнем конце трубы 20 для подвода воздуха отверстий 22. На нижнем конце трубы для подвода воздуха с торцевой стороны расположено осевое отверстие 23, которое служит для установки верхнего температурного датчика.

Подвергшиеся пиролизу в зоне 50 газификации твердые вещества скатываются под действием силы тяжести дальше вниз и по расположенным наклонно вниз коническим направляющим перегородкам транспортируются в лежащую внутри, цилиндрически ограниченную зону 80 восстановления. Эта транспортировка также осуществляется только благодаря действию силы тяжести. Частично окисленный в зоне окисления и термически подвергшийся крекингу неочищенный газ выводится по выводному каналу 90, выполненному в стенке 10 корпуса на нижнем конце газогенератора. Общее ведение газового потока внутри газогенератора осуществляется только с помощью созданного в выводном канале 90 разрежения, с помощью которого горючий газ выводится из газогенератора.

Температура в зоне газификации измеряется с помощью температурных датчиков, которые установлены в отверстиях 51 а, с. В совокупности предусмотрено четыре смещенных на 90° отверстия 51a-d (отверстия 51b,d лежат вне плоскости разреза и не видимы, соответственно закрыты зоной окисления). С помощью температурных датчиков в отверстиях 51a-d может раздельно измеряться температура в секторах газификации, как ниже более подробно описано с помощью фиг.3.

С помощью трубы 65 температурного зонда, которая простирается извне в нижнюю область зоны 60 окисления, отстоящую от подвода воздуха с помощью трубы 20 для подвода воздуха, с помощью температурного зонда может измеряться температура в зоне окисления. Измеренная таким образом температура дает надежные значения для температуры процесса в зоне окисления и используется для управления/регулирования подвода средства окисления, т.е. здесь воздуха, с помощью блока управления в зону окисления в качестве входного параметра.

На пути из зоны 60 окисления к выводной трубе 90 частично окисленный и термически подвергшийся крекингу неочищенный газ проходит через находящийся выше решетки 100 кокс, который состоит из газифицированного в зоне 50 твердого вещества, упавшего вниз. Благодаря проходу неочищенного газа через находящийся на решетке 100 полностью дегазированный кокс он фильтруется и химически восстанавливается. В этом случае выведенный через отверстие 90 неочищенный газ будет в итоге иметь высокое качество и содержать чрезвычайно мало дегтя.

Решетка 100 с помощью роликов 100 совершает возвратно-поступательное движение и с помощью стержня 102 может присоединяться к соответствующему исполнительному элементу. Движение решетки способствует проскакиванию тонких остатков сажи и частиц в сборное пространство 103. Движением решетки управляют в зависимости от разности давлений. Разность давлений рассчитывается на основании разрежения в выводном канале 90 и давления в окружающей среде. При превышении заранее определенной разности давлений движение решетки осуществляется до тех пор, пока разность давлений не опустится до более низкого заранее определенного значения.

Фиг.2 представляет фрагмент второй формы осуществления. Зона 160 окисления ограничивается цилиндрической стенкой 161. Как и в первой форме осуществления зона 160 окисления на верхнем конце ограничена конусовидной стенкой 162 корпуса, в которой установлена труба 120 для подвода воздуха и охватывающая ее труба 130 в виде кожуха. Также и в этом случае труба для подвода воздуха и труба в виде кожуха установлены с возможностью вращения и могут вращаться вокруг продольной оси 113 газогенератора. Благодаря этому стенки 161 и 162 корпуса приводятся во вращение вокруг средней продольной оси 113, что препятствует отложению составных частиц газа, полученного пиролизом, и образованию собирающихся слоев на этих стенках.

Кроме того, на цилиндрической стенке 161 корпуса закреплены несколько лопаток 164 a-f. Каждая лопатка 164 a-f простирается, исходя от стенки 161, радиально наружу и поэтому проходит зону газификации. Лопатки 164 a-f, располагаясь вертикально уступами друг к другу, закреплены вдоль винтовой линии на стенке 161 корпуса. При вращении корпуса 161 лопатки 164 a-f способствуют перемешиванию и разрыхлению с помощью транспортировки вверх расположенного в их области твердого вещества в зоне газификации и помогают таким образом однородной и эффективной газификации этого твердого вещества.

Форсунки 171 а, с, 172 а, с для подвода воздуха расположены выше плоскости, в которой находятся самые верхние лопатки 164 a-f, и там направляют извне воздух в зону газификации. Дополнительно, как уже описано ранее, изнутри через кольцевое пространство между трубой 130 в виде кожуха и трубой 120 для подвода воздуха подводится воздух.

На фиг.3 показано горизонтальное поперечное сечение газогенератора на высоте отверстий в стенке 61 соответственно 161 камеры окисления и форсунок 171 а, с для подвода воздуха. Как видно на фиг.3, воздух из кольцевого канала 175 a-d в зону 150 a-d газификации поступает через большое количество отверстий 171 a-d, образованных радиально в стенке 110 корпуса.

Кольцевой канал разделен на четыре сектора 175 a-d кольцевого канала с помощью радиально простирающихся разделительных стенок 179 a-d, которые на 90° в направлении периметра отстоят друг от друга. В каждый сектор 175 a-d кольцевого канала воздух может поступать через соответственно одно отверстие 176 a-d для подвода воздуха, и этот подвод воздуха в части своего количества может индивидуально регулироваться индивидуально для каждого сектора 175 a-d кольцевого канала.

Из секторов 175 a-d кольцевого канала воздух поступает в зону газификации через форсунки 171 a-d для подвода воздуха, которыми снабжен соответственно каждый сектор кольцевого канала. Таким образом, в части подвода воздуха и, следовательно, управления температурой осуществляется функциональное разделение зоны газификации на четыре сектора 150 a-d газификации. В каждом секторе газификации температура измеряется индивидуально и соответственно управляется или регулируется подвод воздуха. В зависимости от такого рода измеренной температуры с помощью управляющего устройства 155 через соответствующий дроссель индивидуально регулируется подвод воздуха к каждому сектору газификации. При слишком низкой температуре для оптимального пиролиза повышается подвод воздуха, при слишком высокой температуре для оптимального пиролиза подвод воздуха дросселируется. Следует понимать, что для каждого раздельно подлежащего управлению сектора газификации предусмотрен отдельный зонд для измерения температуры. Управление/регулирование может осуществляться с помощью отдельного или общего электронного блока для регулирования/управления.

Из секторов 150 a-d для газификации газ, полученный с помощью пиролиза, через отверстия 163 поступает в центральную зону 160 окисления и там преобразуется с помощью частичного окисления и термического крекинга. Оттуда неочищенный газ поступает вниз в зону восстановления и через отводную трубу выводится из газогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ ПИРОЛИЗНЫХ СМОЛ ГОРЮЧЕГО ГАЗА ПРИ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520450C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЁРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ СЛОЕВОЙ ГАЗИФИКАЦИИ УГЛЯ | 2005 |

|

RU2287011C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА И ПРЯМОТОЧНЫЙ ГАЗОГЕНЕРАТОР | 2008 |

|

RU2470990C2 |

Изобретение относится к химической промышленности и может быть использовано для получения горючего газа из твердого вещества. Устройство включает зону (50) газификации, в которую загружают твердое вещество, зону (60) окисления полученного газа. Зона газификации (50) разделена на несколько смежных друг с другом секторов. В каждом секторе газификации имеется блок для измерения температуры, соединенный с помощью сигнальной техники с блоком управления, соединенным с устройством подачи воздуха для индивидуального подвода воздуха в каждый сектор для газификации. Количество воздуха в единицу времени, подведенное каждому сектору для газификации, зависит от замеренной в нем температуры. Изобретение позволяет повысить эффективность газификации. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Устройство газификации для получения горючего газа из твердого вещества, включающее:

- зону (50) газификации, в которую через загрузочное отверстие может загружаться твердое вещество,

- зону (60) окисления для окисления полученного газа, соединенную с зоной газификации для подачи газа, полученного в зоне газификации, в зону окисления,

отличающееся тем, что зона газификации разделена на несколько расположенных рядом друг с другом секторов (150 a-d), равномерно или неравномерно распределенных по периметру, причем имеется блок (51а,с) измерения температуры, выполненный с возможностью измерения температуры соответственно в каждом секторе газификации и соединенный с помощью сигнальной техники с блоком (155) управления, который с помощью сигнальной техники соединен с устройством (171 a-d, 175 a-d, 176 a-d) подачи воздуха, выполненным с возможностью индивидуального подвода воздуха к каждому сектору газификации, при этом количество воздуха, подведенное в единицу времени соответственно к каждому сектору газификации, зависит от замеренной в нем температуры, причем зона газификации, по меньшей мере, частично образована в виде кольца, окружающего зону окисления, а зона восстановления образована для приема подвергшегося пиролизу твердого вещества из зоны газификации и расположена так, что подвергшееся пиролизу твердое вещество попадает под действием силы тяжести из зоны газификации в зону восстановления и в нижнем конце зоны восстановления расположена подвижная решетка для просеивания падающей вниз в зоне восстановления золы.

2. Устройство по п.1, отличающееся тем, что зона (60, 160) окисления в части ее поперечного сечения, по меньшей мере, частично, преимущественно полностью окружена зоной (50, 150) газификации.

3. Устройство по п.1, отличающееся тем, что имеется труба (20, 120) для подвода воздуха, которая на своем первом конце соединена с зоной окисления, в частности, выдается внутрь зоны окисления, а другим своим концом соединена с источником содержащего кислород воздуха.

4. Устройство по п.3, отличающееся тем, что труба (20, 120) для подвода воздуха, по меньшей мере, частично расположена в трубе (30, 130) в виде кожуха, а между трубой для подвода воздуха и трубой в виде кожуха образовано кольцевое пространство, которое на своем первом конце соединено с зоной газификации, а другим своим концом соединено с источником содержащего кислород воздуха.

5. Устройство по п.1, отличающееся тем, что зона окисления расположена в камере для окисления, которая ограничена одной или несколькими стенками (61, 62, 161, 162), в частности ограничена по отношению к зоне газификации, и, по меньшей мере, сегменты этих стенок, преимущественно все стенки, выполнены с возможностью перемещения относительно зоны газификации, в частности выполнены с возможностью вращения.

6. Устройство по любому из п.3, 4, 5, отличающееся тем, что стенки (61, 62), соответственно сегменты стенок механически соединены с трубой (20) для подвода воздуха для передачи движения, в частности вращательного движения, и предпочтительно предусмотрен исполнительный элемент, соединенный с трубой для подвода воздуха для осуществления движения, соответственно вращательного движения.

7. Устройство по п.5, отличающееся тем, что на одной или нескольких стенках камеры окисления расположен один или несколько элементов (164 a-d) в виде лопаток, проходящих от стенок в зону газификации, выполненных с возможностью посредством движения стенки, соответственно сегмента стенки, на которых они закреплены, вызывать перемещение или перемешивание в твердом веществе в зоне газификации.

8. Устройство по п.1, отличающееся тем, что оно включает зону восстановления, соединенную с зоной окисления для подачи неочищенного газа, полученного в зоне окисления, выполненную с возможностью восстановления подведенного в нее неочищенного газа.

9. Устройство по п.1, отличающееся тем, что зона газификации и зона окисления расположены в шахтном газогенераторе, который имеет расположенное на верхнем конце загрузочное отверстие для загрузки подлежащего газификация твердого вещества, причем зона газификации расположена под загрузочным отверстием, а зона окисления расположена преимущественно в центре в отношении поперечного сечения шахтного газогенератора, причем труба для подвода воздуха, выходя из зоны окисления, простирается вдоль продольной оси шахтного газогенератора с возможностью вращения для передачи вращательного движения на стенку, ограничивающую зону окисления, или несколько стенок, ограничивающих зону окисления.

10. Устройство по п.9, отличающееся тем, что под зоной газификации расположена соединенная с ней зона восстановления с возможностью непосредственного перепуска твердого вещества из зоны газификации в зону восстановления, и преимущественно один участок зоны окисления расположен так, что он отделяет зону газификации в направлении потока полученного газа от зоны восстановления.

11. Устройство по п.1, отличающееся тем, что оно включает устройство для измерения давления, выполненное с возможностью измерения разности давлений, по меньшей мере, на одной части движения потока полученного газа внутри устройства газификации и соединенное посредством сигнализационной техники с блоком управления, который соединен посредством сигнализационной техники с исполнительным элементом движения решетки, которая установлена с возможностью при движении отводить тонкие частицы из засыпки твердого вещества внутри зоны восстановления в сборник, причем блок управления выполнен с возможностью приведения в действие исполнительного элемента при превышении заранее определенной разности давлений и преимущественно остановки действия исполнительного элемента при занижении более низкой заранее определенной разности давлений.

12. Способ газификации для получения горючего газа из твердого вещества, при котором осуществляют следующие этапы:

- загрузка твердого вещества в зону газификации,

- газификация твердого вещества в зоне газификации с помощью пиролиза соответственно газификации,

- подвод полученного в зоне газификации с помощью пиролиза газа в зону окисления,

- подвод воздуха в зону окисления и превращение полученного с помощью пиролиза газа в нестехиометрическом процессе с помощью частичного окисления и расщепления в зоне окисления в неочищенный газ,

- подвод окисленного полученного с помощью пиролиза газа из зоны окисления в зону восстановления,

- загрузка частично или полностью подвергшегося пиролизу твердого вещества в зону восстановления,

- восстановление окисленного полученного с помощью пиролиза газа в зоне восстановления с помощью подвергшегося пиролизу твердого вещества в горючий газ,

отличающийся тем, что газификацию осуществляют в нескольких равномерно или неравномерно распределенных по периметру секторах газификации зоны газификации, измеряют температуру каждого сектора и к каждому сектору газификации подводят воздух, причем при низкой температуре повышают подвод воздуха, а при высокой температуре подвод воздуха дросселируют.

13. Способ по п.12, отличающийся тем, что зону окисления располагают в камере, которая ограничена одной или несколькими стенками, установленными с возможностью двигаться, в частности вращаться.

14. Способ по п.13, отличающийся тем, что на подвижной или подвижных стенках располагают элементы в виде лопаток, которые простираются в зону газификации и с помощью элементов в виде лопаток механически перемешивают или размешивают твердое вещество.

15. Способ по п.12, отличающийся тем, что к зоне окисления через трубу для подвода воздуха подводят воздух и к зоне для газификации через трубу в виде кожуха, окружающую трубу для подвода воздуха, подводят воздух, и что стенка, соответственно стенки зоны окисления установлены с возможностью приведения во вращение преимущественно с помощью трубы для подвода воздуха.

16. Способ по п.12, отличающийся тем, что измеряют разность давлений на, по меньшей мере, части пути потока полученного газа, и решетка установлена с возможностью движения с помощью исполнительного элемента, чтобы отводить тонкие частицы из зоны восстановления, если замеренная разность давлений превышает заранее определенное значение, и преимущественно движение решетки прекращается, если разность давлений становится меньше заранее определенного более низкого значения.

| WO 2008059109 A1, 22.05.2008 | |||

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| US 20070012229 A1, 18.01.2007; | |||

| US 20090282738 A1, 19.11.2009 | |||

| US 20070006528 A1, 11.01.2007 | |||

Авторы

Даты

2015-02-20—Публикация

2010-02-16—Подача