Предпосылки создания изобретения

Перекрестная ссылка на родственную заявку

Настоящая заявка является заявкой-частичным продолжением находящейся одновременно на рассмотрении патентной заявки US 12/046170, поданной 11 марта 2008 г., содержание которой во всей полноте в порядке ссылки включено в настоящую заявку.

Область техники, к которой относится изобретение

Настоящее изобретение относится к плоскодонному пакету типа подушечки, который изготавливают с использованием модифицированного вертикального формовочно-фасовочно-укупорочного автомата, и способу его изготовления, который обеспечивает получение цельного пакета для розничной продажи закусочных пищевых продуктов.

Описание известного уровня техники

Многие закусочные пищевые продукты, такие как чипсы, крендели и т.д., упаковываются в пакеты из очень тонкой упаковочной пленки. Эти упаковки могут изготавливаться на вертикальных формовочно-фасовочно-укупорочных автоматах, в которых, как следует из их названия, формуют пакет, наполняют его продуктом и укупоривают заполненный пакет. Один из примеров вертикального формовочно-фасовочно-укупорочного автомата для изготовления пакетов типа подушечки проиллюстрирован на фиг.1 патента US 6718739. В такие автоматы подают упаковочную пленку с рулона и формуют из пленки вертикальный рукав вокруг цилиндра для подачи продукта. Вертикальный рукав укупоривают в вертикальном направлении по длине, в результате чего образуется обратное уплотнение. Автомат с помощью пары термосварочных клещей формирует на рукаве поперечное уплотнение. Это поперечное уплотнение служит верхним уплотнением для расположенного ниже пакета и нижним уплотнением для расположенного выше наполняемого и формуемого пакета. Упаковываемый продукт, такой как картофельные чипсы, падает через цилиндр для подачи продукта в сформированный рукав и остается в рукаве над нижним поперечным уплотнением. После заполнения пакета рукавную пленку проталкивают вниз, чтобы вытянуть еще один отрезок по длине пакета. Над продуктом формируют поперечное уплотнение, в результате чего получают пакет и укупоривают продукт внутри пакета одновременно с формированием рукавной пленки над продуктом. Пакет, расположенный ниже упомянутого поперечного уплотнения, отделяют от остальной рукавной пленки, для чего делают разрез через область уплотнения. Один из примеров получаемого стандартного пакета типа подушечки представлен на фиг. 3 патента US 6722106.

В таком процессе обычно используют упаковочную пленку из композиционного полимерного материала, получаемого в пленочном преобразователе. Например, в одной из известных из уровня техники композиционных пленок, используемых для упаковывания картофельных чипсов и подобных продуктов в стандартные пакеты типа подушечки, используется уплотняемый внутренний или обращенный к продукту слой, который обычно представляет собой металлизированный ориентированный полипропилен (ОПП) или металлизированный полиэтилентерефталат (ПЭТ). Уплотнительный слой, расположенный с обращенной к продукту стороны металлизированной пленки, обеспечивает образование герметичного уплотнения с помощью поперечных термосварочных клещей при более низкой температуре, чем температура плавления пленки. Стандартные известные из уровня техники уплотнительные слои содержат сополимер этилена и пропилена и тройной сополимер этилена, пропилена и бутена-1. Металлизированный слой пленки, который обычно металлизируют путем нанесения тонкого слоя алюминия, обеспечивает отличные барьерные свойства.

Барьерные свойства у одного или нескольких слоев важны для защиты находящегося внутри упаковки продукта от света, кислорода или влаги. Такая потребность существует, например, для защиты пищевых продуктов, которым может угрожать потеря аромата свежести или порча в случае недостаточности барьерных свойств для предотвращения проникания света, кислорода или влаги внутрь упаковки.

К металлизированному внутреннему слою прилегает слой, обычно состоящий из наносимого методом экструзии полиэтилена, и наружный красочный слой или слой для графики. Красочный слой обычно используется для нанесения графики, которая видна через прозрачный наружный слой, которым обычно является ОПП или ПЭТ. Общая толщина этой известной из уровня техники пленки обычно составляет менее 225 единиц. Пленка с таким составом хорошо известна из уровня техники и описана со ссылкой на фиг. 1 в патенте US 7189300, содержание которого в порядке ссылки включено в настоящую заявку.

Описанная выше известная из уровня техники композиционная пленка идеально применима для использования в вертикальных формовочно-фасовочных автоматах для упаковывания пищевых продуктов. За счет использования ОПП или ПЭТ в качестве наружного слоя и внутреннего слоя любая поверхность пленки может термически свариваться с любой другой поверхностью при формировании поперечных уплотнений или обратного уплотнения упаковки.

Каждое уплотнение в каждой упаковке в идеале является герметичным или непроницаемым даже при изменениях давления. Без герметичного уплотнения неэффективны любые барьерные свойства пленки, препятствующие проникновению кислорода, влаги или запахов снаружи в продукт, находящийся в упаковке. Герметичные уплотнения особо важны для сохранения аромата и свежести закусочных пищевых продуктов. На участках, на которых упаковка имеет обратное уплотнение, сгибы или клинья, создаются дополнительные слои материала в месте уплотнения, но эта задача усложняется в случае более толстых упаковочных материалов, дополнительных сгибов в конструкции упаковки и упаковок меньшего размера.

Одним из недостатков пакетов типа подушечки является то, что они имеют узкое, однокромочное основание, образованное нижним поперечным уплотнением, и по этой причине такие известные из уровня техники упаковки являются неустойчивыми и не способны самостоятельно (например, без опоры на что-либо) стоять на нижнем поперечном уплотнении. Было бы желательно создать упаковку в виде пакета типа подушечки, способную самостоятельно стоять на нижнем поперечном уплотнении.

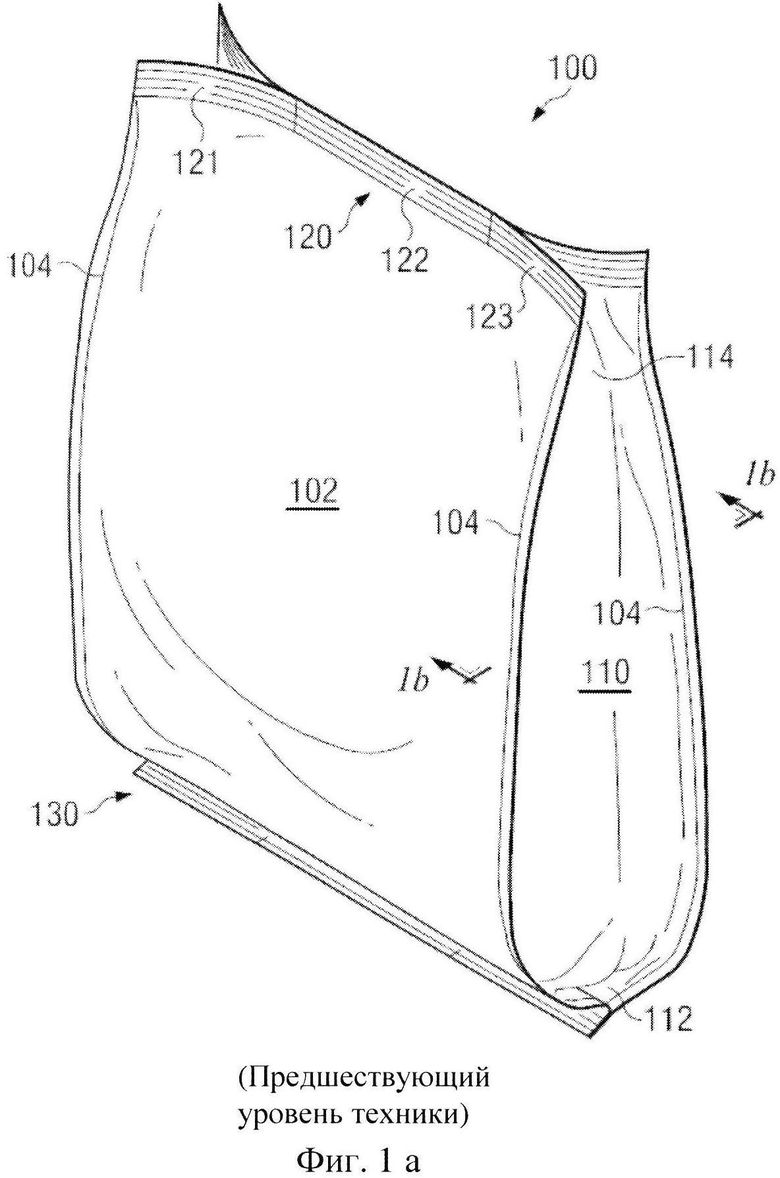

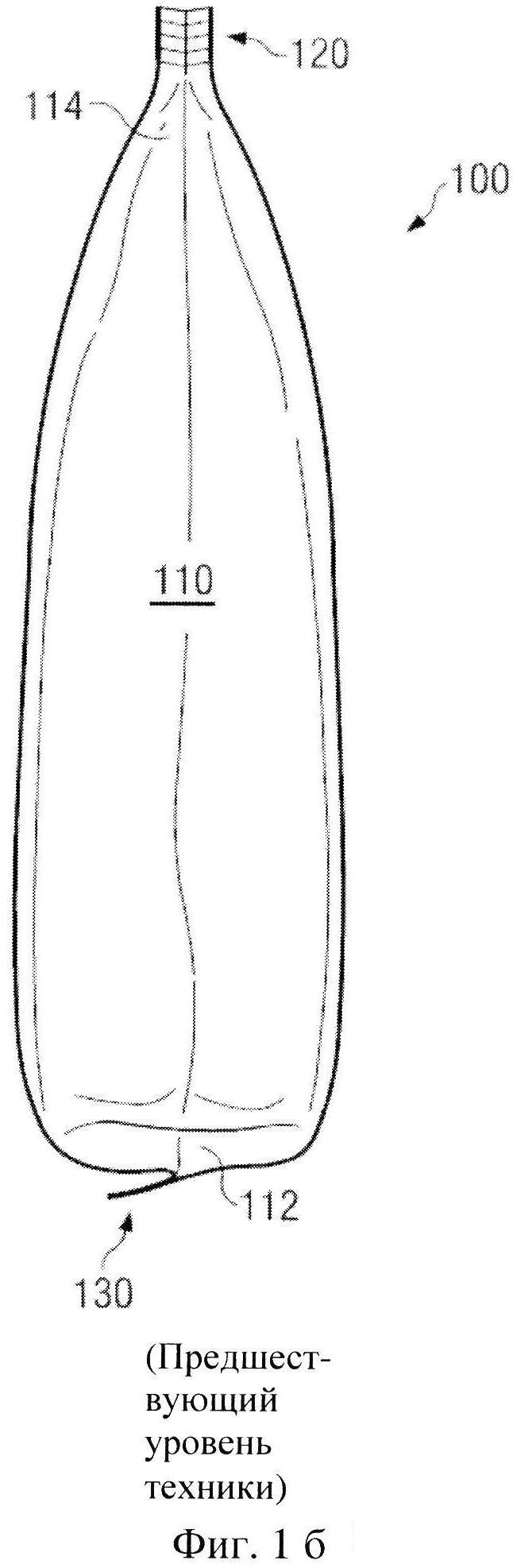

На фиг. 1а-1г показан вертикальный устойчивый пакет 100, имеющий переднюю сторону 102, ограниченную верхним поперечным уплотнением 120 и нижним поперечным уплотнением 130. Также показана сторона 110 с уплотненным клином 112, примыкающим к нижнему поперечному уплотнению 130, и открытым клином 114, примыкающим к верхнему поперечному уплотнению 120. Клин создается на стороне ПО упаковки при захвате четырех слоев пленки, поскольку при создании поперечного уплотнения поперечные термосварочные клещи проталкивают или загибают пленку внутрь и уплотняют ее слои. Для получения клина не требуется, чтобы поперечные уплотнения в действительности герметично соединяли все четыре слоя упаковочной пленки, как это показано на примере открытого клина 114. Тем не менее, путем герметичного соединения всех четырех слоев может быть получен закрытый клин 112.

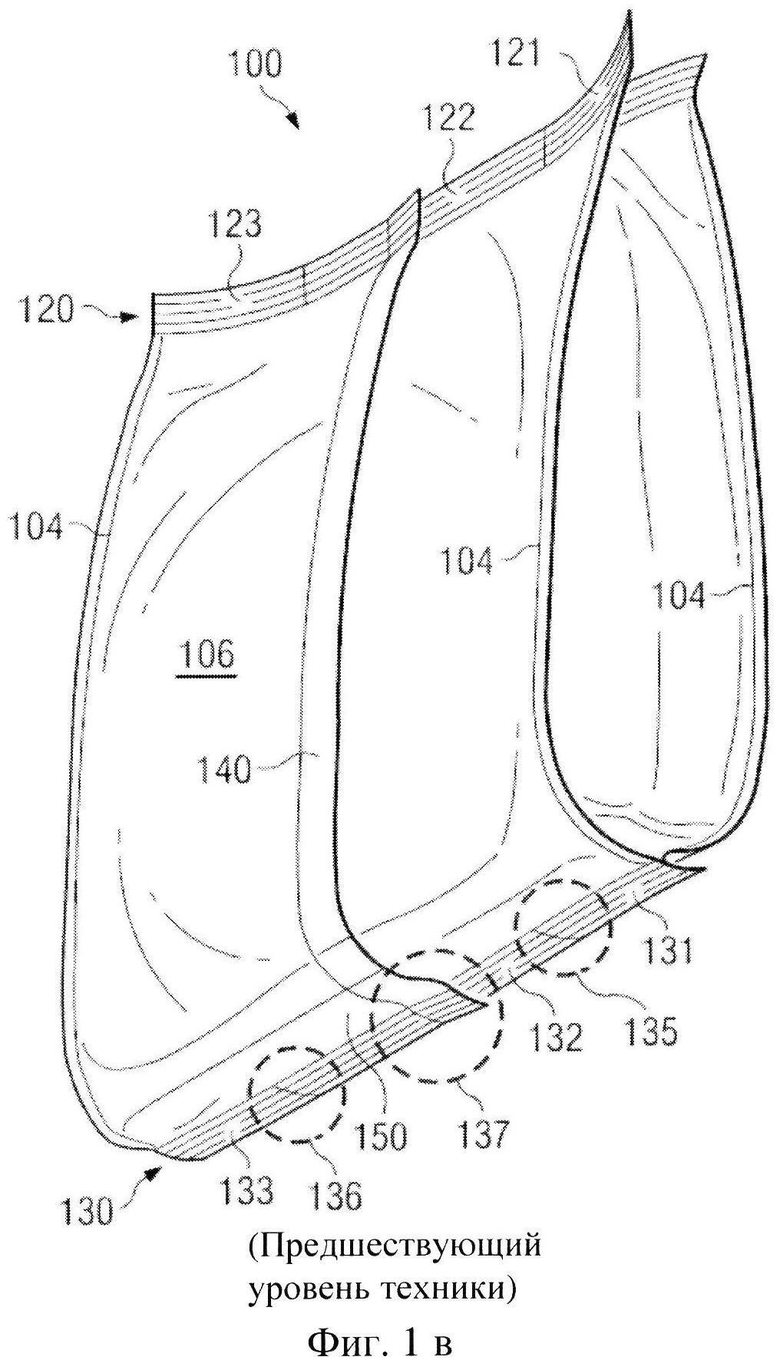

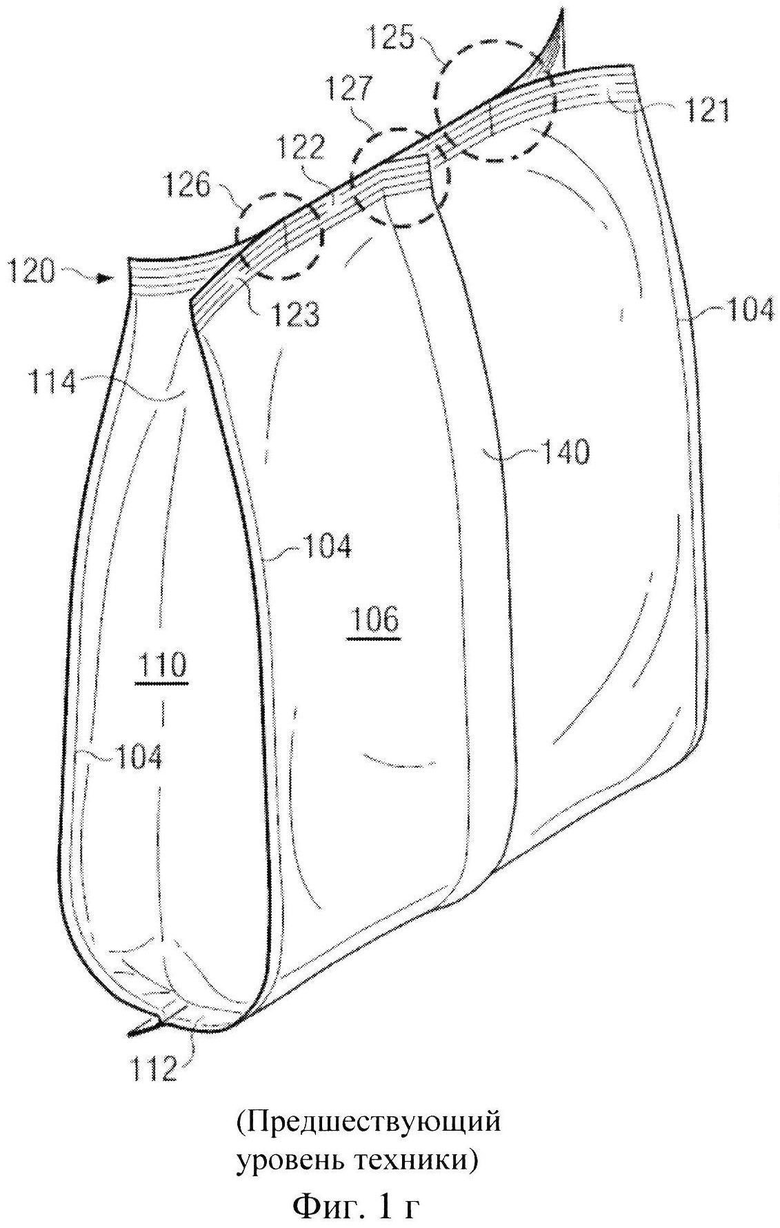

Как показано на фиг. 1в и 1г, четыре слоя пленки также герметично соединены вблизи середины задней стороны 106 упаковки на участках, обозначенных позициями 127, 137, если в качестве обратного уплотнения 140 используется сварной шов. Поскольку такая перекрывающаяся пленка отсутствует на боковой стороне упаковки и не является результатом проталкивания или сгибания внутрь, такие участки не считаются клином с точки зрения настоящей заявки.

Используемый термин "клин" означает клин на боковой стороне 110 упаковки и включает как открытые клинья 114, так и закрытые клинья 112.

Показано, что передняя сторона упаковки 102 и задняя сторона 106 упаковки соединены по бокам термически сваренными складками 104, которые проходят от верхнего поперечного уплотнения 120 до нижнего поперечного уплотнения 130. Упаковка, показанная на фиг. 1а-1г, аналогична упаковке, описанной в патенте US 5398486. Упаковка, показанная на фиг. 1а-1г, создана способом, сходным со способом, описанным выше со ссылкой на известные пакеты типа подушечки. Тем не менее, для формирования боковых клиньев ПО с любой стороны пакета вертикальный формовочно-фасовочно-укупорочный автомат должен быть существенно модифицирован путем добавления двух подвижных устройств с противоположных сторон уплотняющей каретки, которые перемещаются внутрь и наружу, чтобы входить в соприкосновение с упаковочной пленкой и образовывать складку, которая становится стороной ПО, показанной на фиг. 1а-1г. Кроме того, вместо использования одного уплотняющего устройства для изготовления обратного уплотнения 140 для упаковки, показанной на фиг. 1а-1г, требуется дополнительное устройство для термосваривания каждой складки 104, которую создают для придания упаковке дополнительной устойчивости. Следовательно, в общей сложности используются пять вертикальных уплотняющих устройств. Способы создания таких вертикальных складок 104 описаны и предложены в патентах US 5862652 и 3785112.

Как указано выше, важно, чтобы поперечные уплотнения у каждой упаковки, изготовленной из этой пленки, представляли собой герметичные или непроницаемые поперечные уплотнения. Это в особенности важно в случае пригодных для длительного хранения пищевых продуктов с низким содержанием влаги и/или других продуктов, подверженных воздействию кислорода и/или влаги.

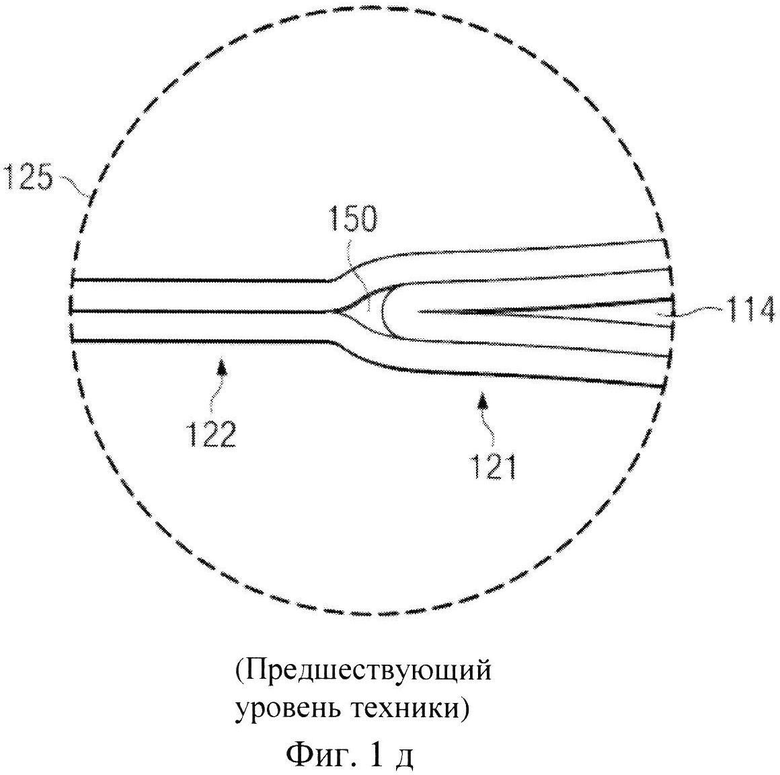

На фиг. 1г показан перспективный вид сзади в плане известной из уровня техники упаковки, показанной на фиг. 1а, и проиллюстрированы относительное положение и часть проблемных участков 125, 126, 127 поперечного уплотнения 120. На фиг. 1д показан увеличенный вид в плане поперечного сечения проблемного участка 125 упаковки, показанной на фиг. 1г. Как показано на фиг. 1г и 1д, каждая область 121 и 123 верхнего поперечного уплотнения 120 имеет четыре слоя пленки, которые должны быть герметично соединены, а область 122 имеет только два слоя за исключением места пересечения с обратным уплотнением. Аналогичным образом, если для получения обратного уплотнения 140 используется соединение внахлестку, участок 127 будет иметь три слоя упаковочной пленки, а при использовании сварного шва участок 127 будет иметь четыре слоя упаковочной пленки. Из-за изменения числа слоев упаковочной пленки в упаковках могут образовываться капиллярные течи треугольной формы, точечные течи или пустоты 150 (показанные на фиг. 1д) при изготовлении боковых клиньев 110 в упаковочной пленке. Аналогичные пустоты образуются на каждом проблемном участке, обозначенном позициями 125, 126, 127. На фиг. 1в показаны положения, в которых могут образовываться эти проблемные участки 135, 136, 137 на нижнем поперечном уплотнении 130. Проблемные участки могут образовываться в упаковках с открытым клином 114, например, в верхней части упаковки, проиллюстрированной на фиг. 1г, или в упаковках с закрытым клином 112, например, проблемные участки 135, 136, 137 в нижней частью упаковки, проиллюстрированной на фиг. 1в.

С целью предотвращения точечных течей в известных из уровня техники решениях требуется определенным способом модифицировать пленку для известных из уровня техники упаковок типа подушечек. Например, хотя верхнее и нижнее поперечные уплотнения 120, 130 потенциально могут иметь проблемные участки 127, 137, как это показано фиг. 1в и 1г, такие проблемные участки могут быть устранены за счет применения пленки, описанной в патентной заявке US 2007/0128386, правопреемником которой является правопреемник настоящего изобретения.

К сожалению, такое известное из уровня техники решение все же требует модификации пленки и неспособно удовлетворительно устранить проблемные участки 125, 126, 135, 136, которые могут облегчать проникновение кислорода и влаги внутрь упаковки через капиллярные пустоты 150, показанные на фиг. 1д.

Другое известное из уровня техники решение для устранения точечных течей состоит в увеличении в два или три раза количества уплотняющего материала в обращенном к продукту слое, таком как обращенный к продукту слой ОПП. Еще одно решение по преодолению такого недостатка состоит в использовании дополнительного слоя пленки для заполнения капиллярных пустот. Дополнительный слой пленки обычно представляет собой линейный полиэтилен низкой плотности толщиной 1-2,5 мил (100-250 единиц), который должен быть наслоен на внутренний металлизированный слой ОПП. Следовательно, для получения необходимой многослойной пленки обычно требуется последовательное наслаивание, и должно расходоваться существенно больше пленочного материала, чем для изготовления стандартной упаковки в виде пакета типа подушечки. Толщина пленки, как правило, используемой для упаковок, имеющих клинья, обычно превышает 300 единиц, что означает по меньшей мере примерно на 33% больший расход пленки, чем в стандартных упаковках в виде пакета типа подушечки.

Например, в патенте US 7122234 указано, что слоистые материалы, используемые для изготовления таких упаковок, должны обладать достаточной жесткостью при изгибе, чтобы применяться в непрерывном высокоскоростном процессе упаковывания. Согласно патенту ′234 достаточная жесткость достигается, когда толщина слоистого материала превышает 110 микрометров или 433 единиц (1 микрон или микрометр равен 3,937 единицы; 100 единиц = 1 мил = 0,001 дюйма). В Европейской патентной заявке 1283179 описана рассчитанная на СВЧ-нагрев упаковка для пищевых продуктов, выпускаемая под торговым наименованием TETRA WEDGE. При измерении толщины упаковки TETRA WEDGE было установлено, что она составляет 12,5 мил или 1250 единиц. Одним из очевидных последствий использования такого толстого материала является то, что конфигурацию складок упаковочного материала задают до формования упаковки, что позволяет сгибать материал вдоль наклонных углов боковин и вдоль углов основания. Аналогичным образом в патенте US 5508075 описано, что линии складок необходимо оттискивать или иным способом вдавливать в поверхность упаковочного материала. Было бы желательно изготовить плоскодонный пакет типа подушечки с использованием такой же пленки, которая используется в известных из уровня техники упаковках типа подушечки, без ухудшения герметизирующих свойств поперечного уплотнения.

Согласно одной из особенностей изобретения упаковка должна изготавливаться таким образом, чтобы она не имела открытых или закрытых клиньев, и были сведены к минимуму проблемные участки на верхнем или нижнем поперечном уплотнении, которые образуются из-за изменения числа слоев, и области перехода, способные создавать капиллярные пустоты в поперечных уплотнениях. Согласно одной из особенностей изобретения упаковка должна иметь три или более четких кромок, ограничивающих ее дно, чтобы упаковка могла вертикально стоять на нижнем поперечном уплотнении. Согласно одной из особенностей изобретения упаковка должна изготавливаться из такого же пленочного материала и иметь такую же толщину пленки, как и стандартные упаковки в виде пакета типа подушечки. Согласно одной из особенностей изобретения упаковка изготавливается из пленочного материала без необходимости оттискивать или иным способом вдавливать линии складок в упаковочную пленку.

Краткое изложение сущности изобретения

В одном из вариантов осуществления настоящего изобретения предложен способ изготовления плоскодонного пакета типа подушечки, включающий стадии, на которых формируют нижнее поперечное уплотнение, используют раздвижную часть, чтобы сформировать дно упаковки с заданными кромками и клапанами, сгибают поперечное уплотнение и сгибают клапаны ниже упаковки. В одном из вариантов осуществления настоящего изобретения предложен плоскодонный пакет типа подушечки без клиньев, который способен стоять на нижнем поперечном уплотнении. В одном из вариантов осуществления настоящего изобретения предложен усовершенствованный вертикальный формовочно-фасовочно-укупорочный автомат, имеющий выдвигаемую и втягиваемую раздвижную часть ниже рукавного изделия, гибочное устройство для сгибания поперечного уплотнения и по меньшей мере два боковых гибочных элемента для сгибания клапанов, образованных раздвижной частью в выдвинутом положении.

Другие особенности, варианты осуществления и признаки изобретения станут ясны из следующего далее подробного описания при его рассмотрении в сочетании с сопровождающими чертежами. Сопровождающие описание чертежи являются схематическими и выполнены не в масштабе. Одинаковые или преимущественно сходные элементы, проиллюстрированные на различных фигурах, обозначены одинаковыми позициями. Для ясности не все элементы обозначены позициями на каждой фигуре. Кроме того, показаны не все элементы каждого варианта осуществления, если это не требуется для понимания изобретения специалистами в данной области техники. Содержание всех в порядке ссылки упоминаемых патентных заявок и патентов целиком включено в настоящую заявку. В случае противоречия предпочтение отдается настоящей заявке, включая определения.

Краткое описание чертежей

В прилагаемой формуле изобретения содержатся элементы новизны, считающиеся отличительными признаками изобретения. Вместе с тем, само изобретение, а также предпочтительный вариант его осуществления, его дополнительные задачи и преимущества будут лучше всего поняты из следующего далее подробного описания пояснительных вариантов осуществления в сочетании с сопровождающими чертежами, на которых:

на фиг. 1а показан перспективный вид спереди известной из уровня техники упаковки, которая стоит на нижнем поперечном уплотнении,

на фиг. 1б показан вид сбоку известной из уровня техники упаковки, показанной на фиг. 1а,

на фиг. 1в показан перспективный вид снизу и сзади известной из уровня техники упаковки, показанной на фиг. 1а,

на фиг. 1г показан перспективный вид сзади в плане известной из уровня техники упаковки, показанной на фиг. 1а,

на фиг. 1д показан перспективный вид спереди в плане известной из уровня техники упаковки, показанной на фиг. 1а.

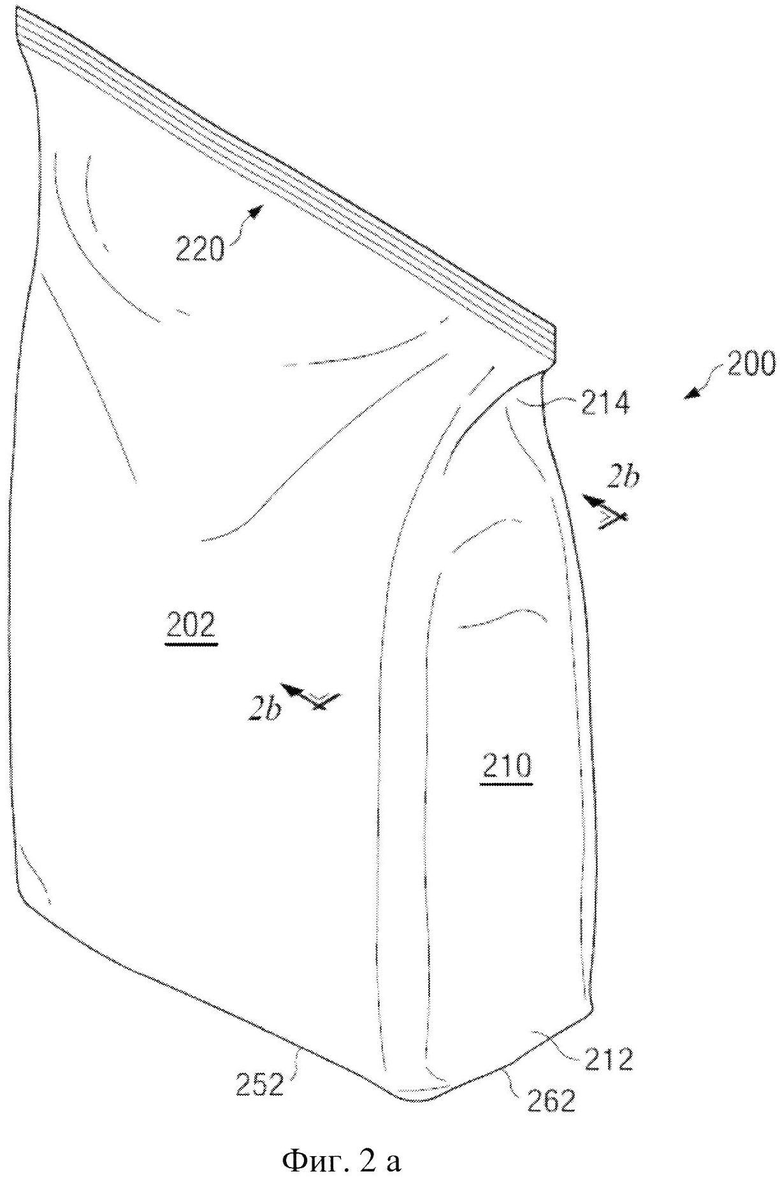

на фиг. 2а показан перспективный вид спереди плоскодонного пакета типа подушечки, изготовленного согласно одному из вариантов осуществления настоящего изобретения,

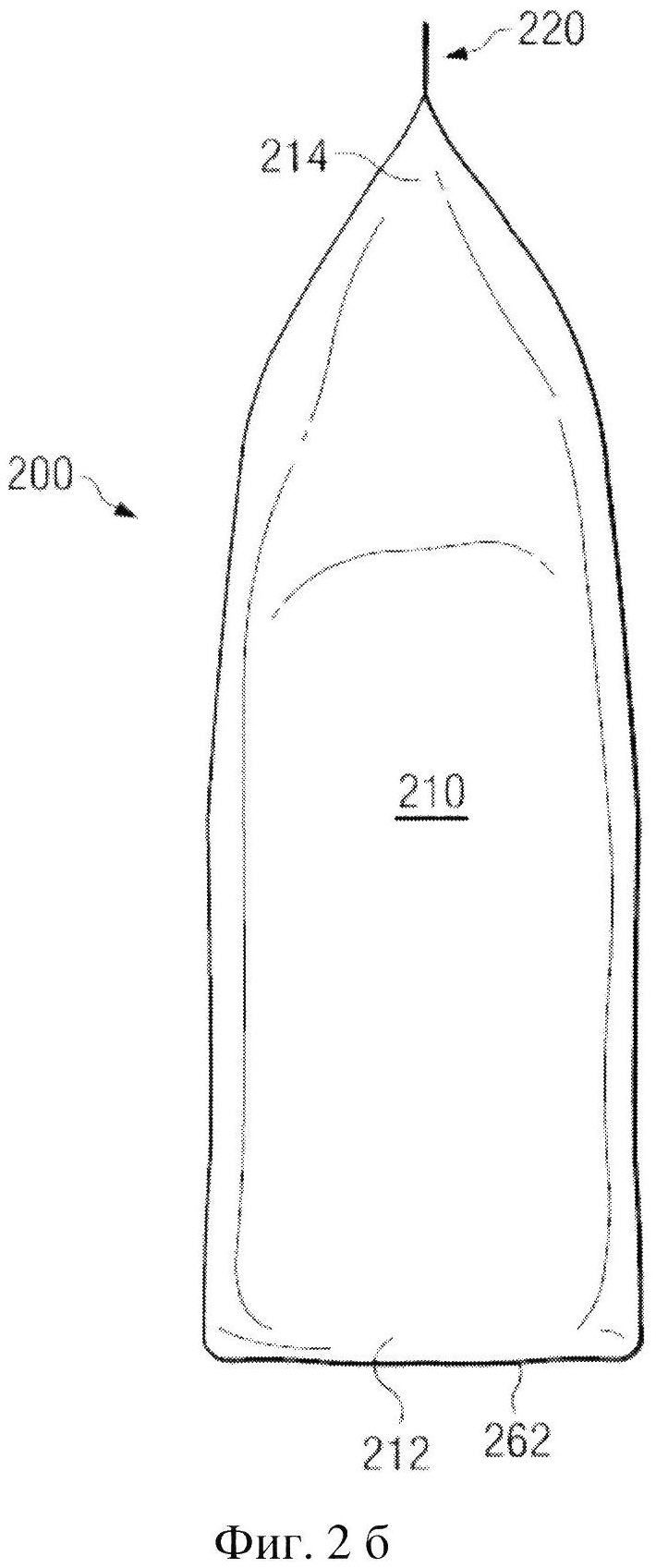

на фиг. 2б показан вид сбоку упаковки, показанной на фиг. 2а,

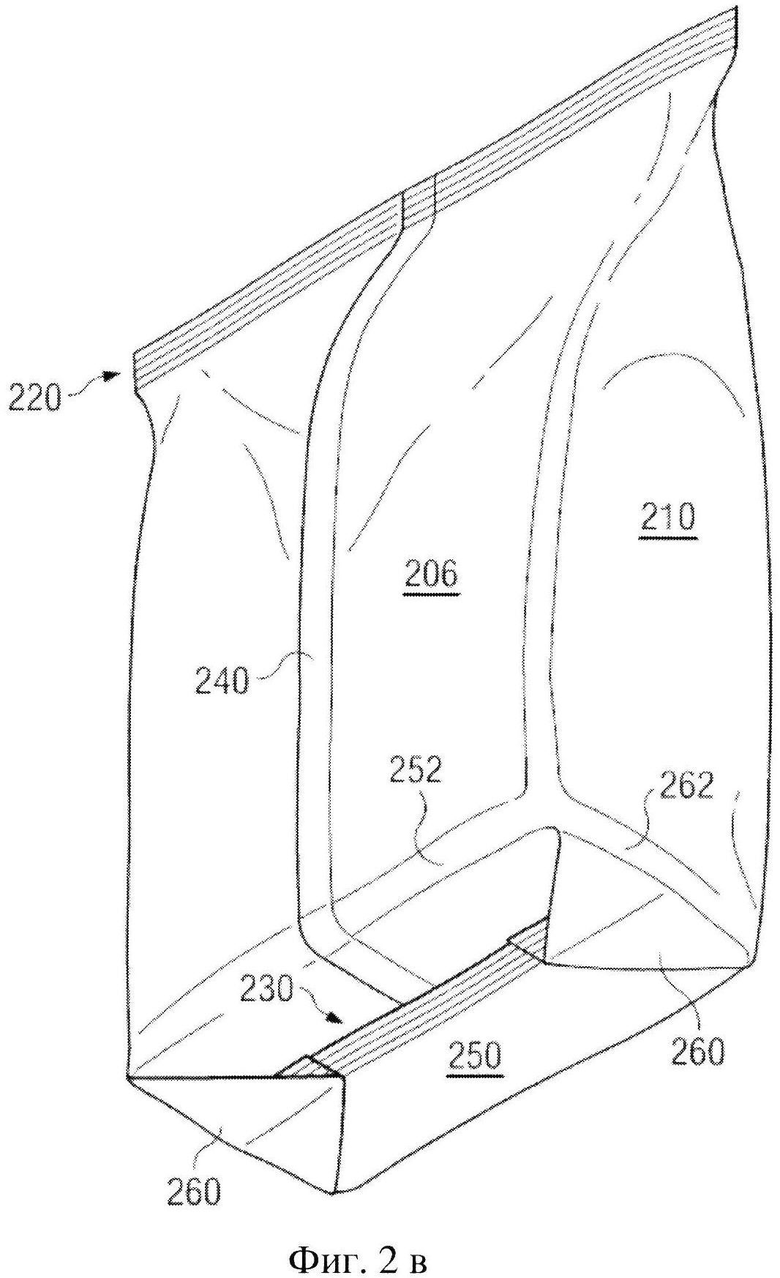

на фиг. 2в показан перспективный вид снизу и сзади упаковки, показанной на фиг. 2а,

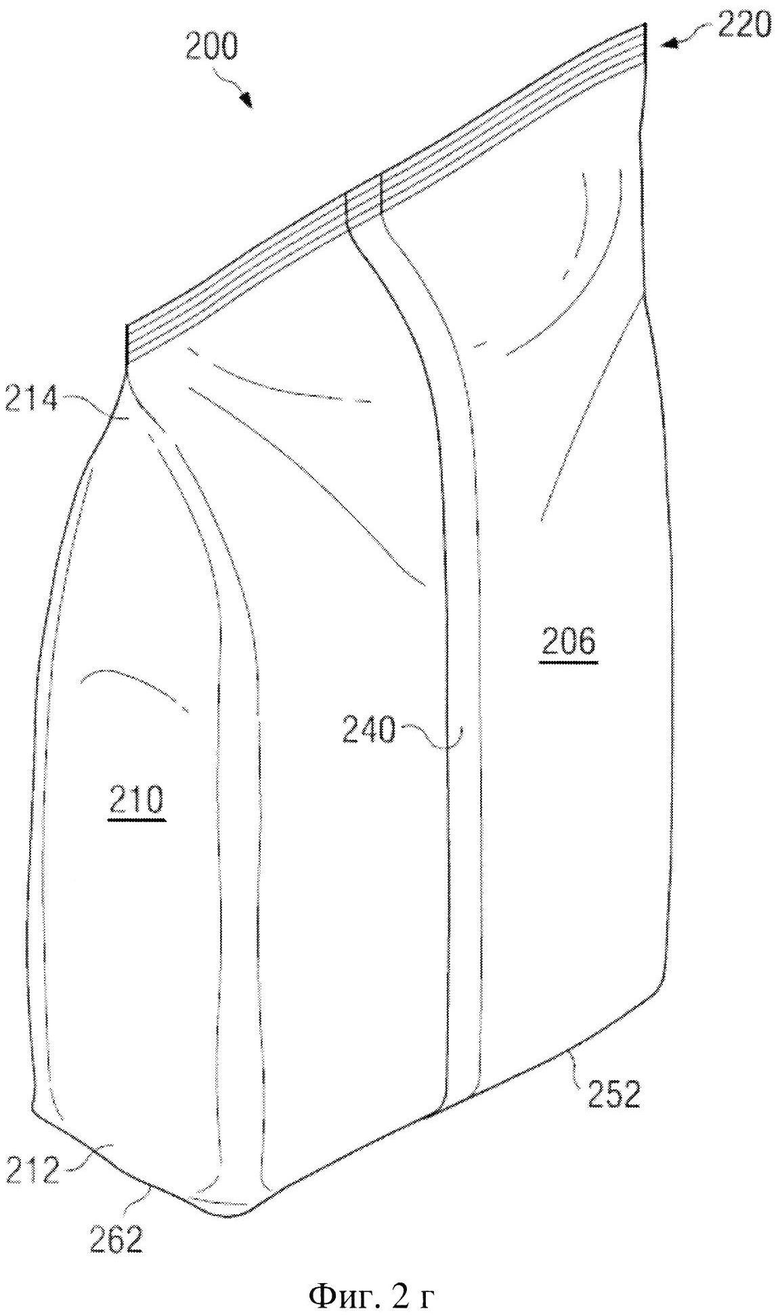

на фиг. 2г показан перспективный вид сзади в плане упаковки, показанной на фиг. 2а,

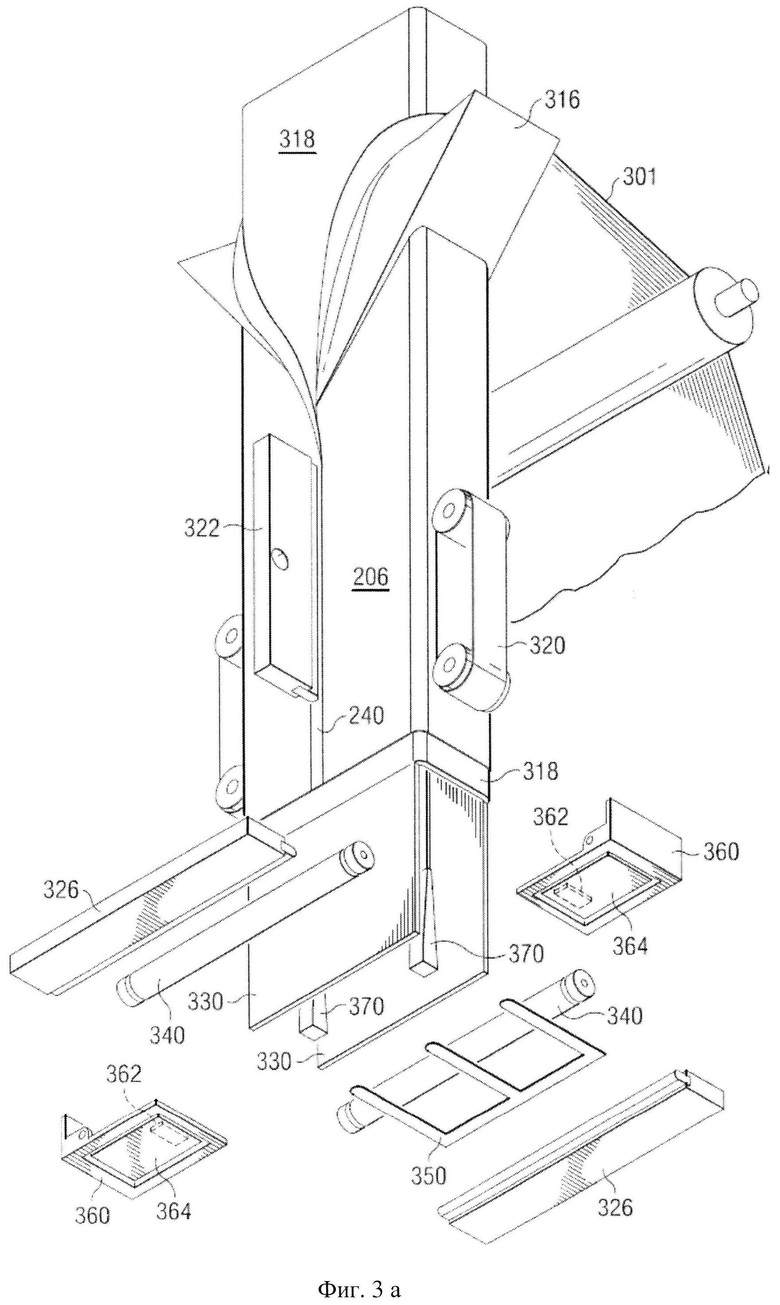

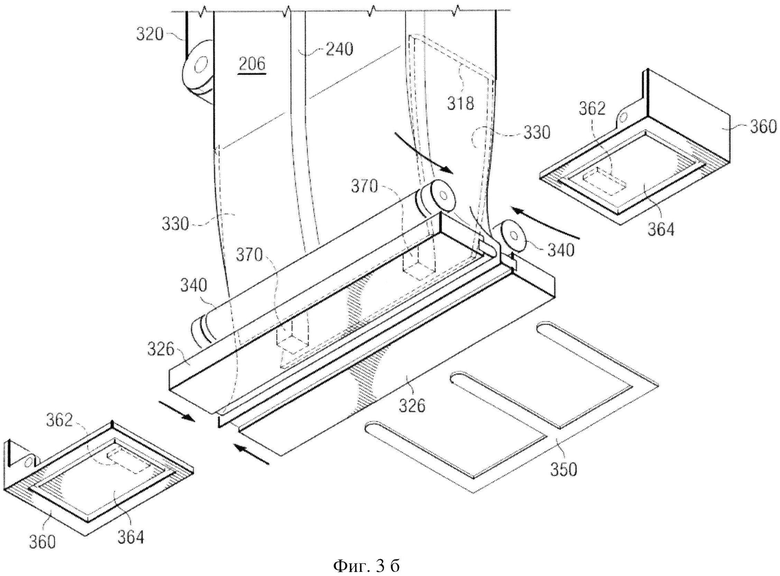

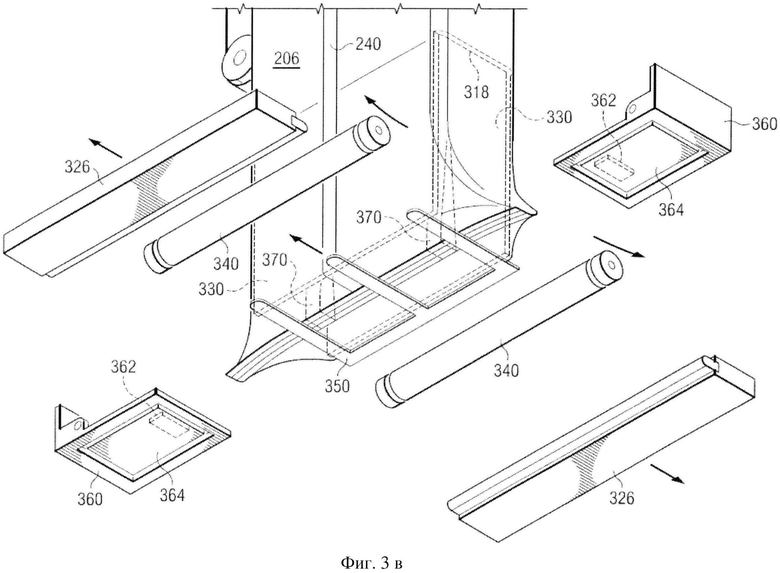

на фиг. 3а-3ж показаны перспективные виды, иллюстрирующие последовательность операций формования упаковки согласно одному из вариантов осуществления настоящего изобретения,

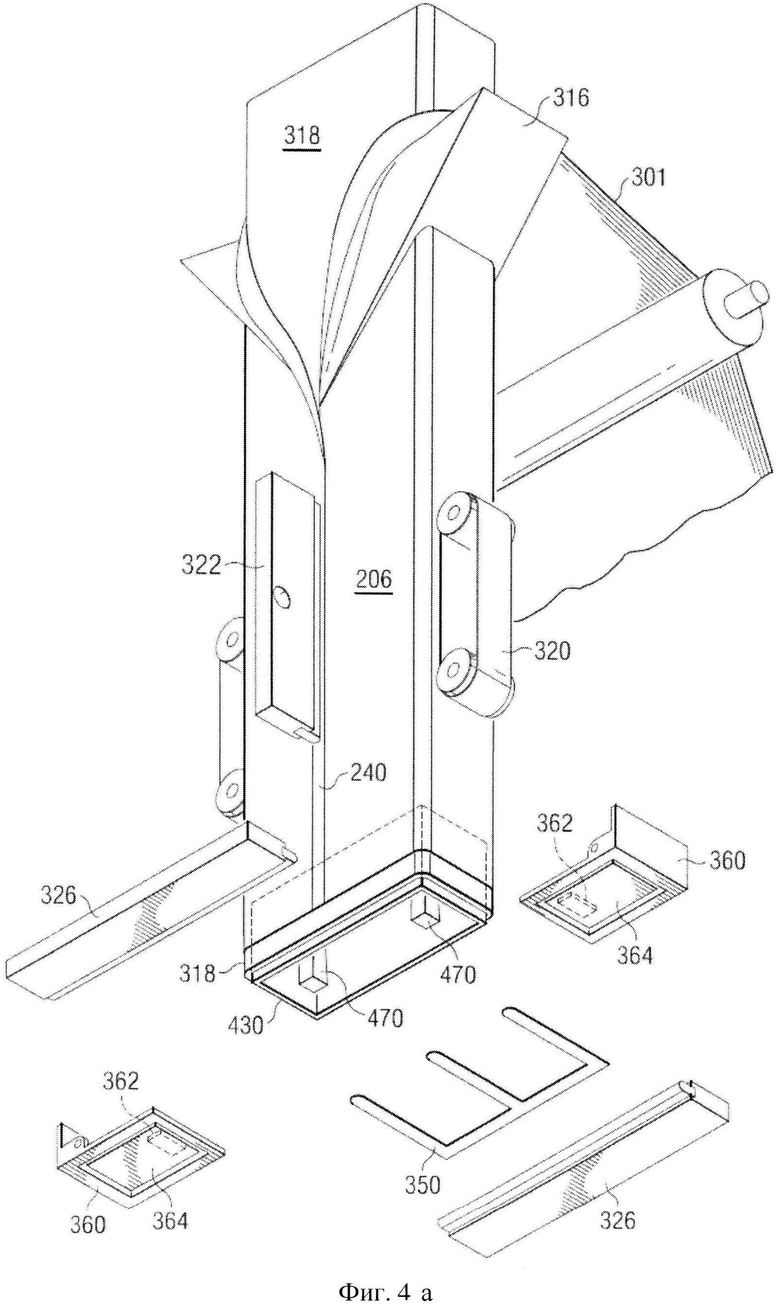

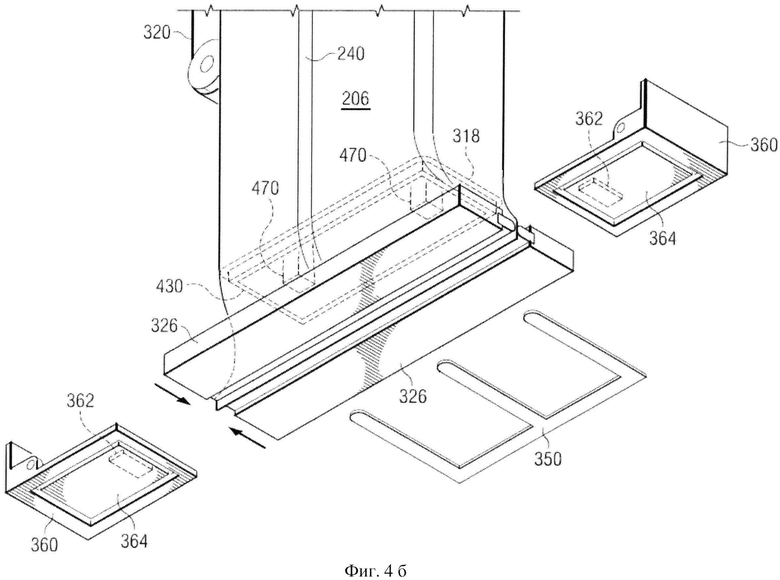

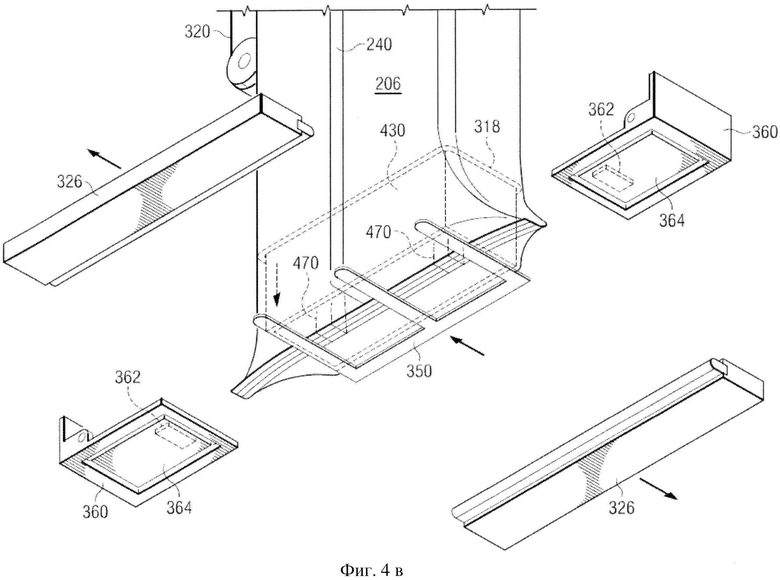

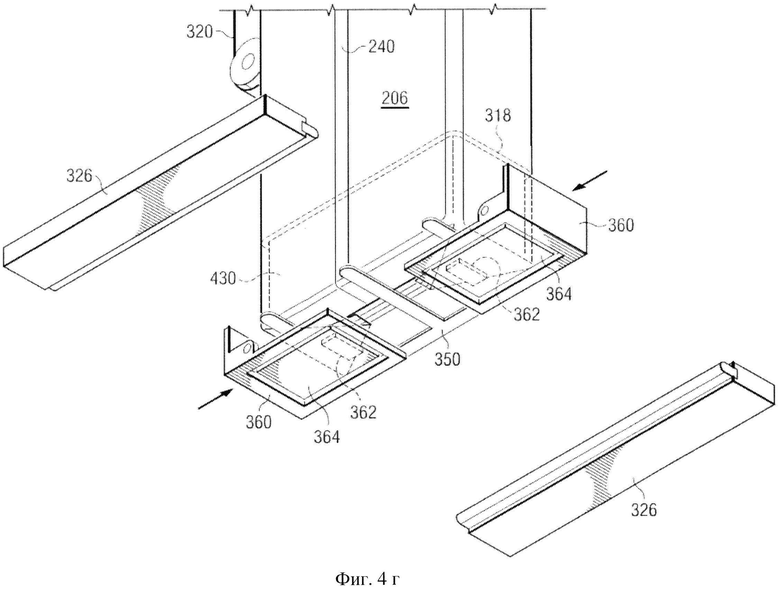

на фиг. 4а-4ж показаны перспективные виды, иллюстрирующие последовательность операций формования упаковки согласно одному из вариантов осуществления настоящего изобретения,

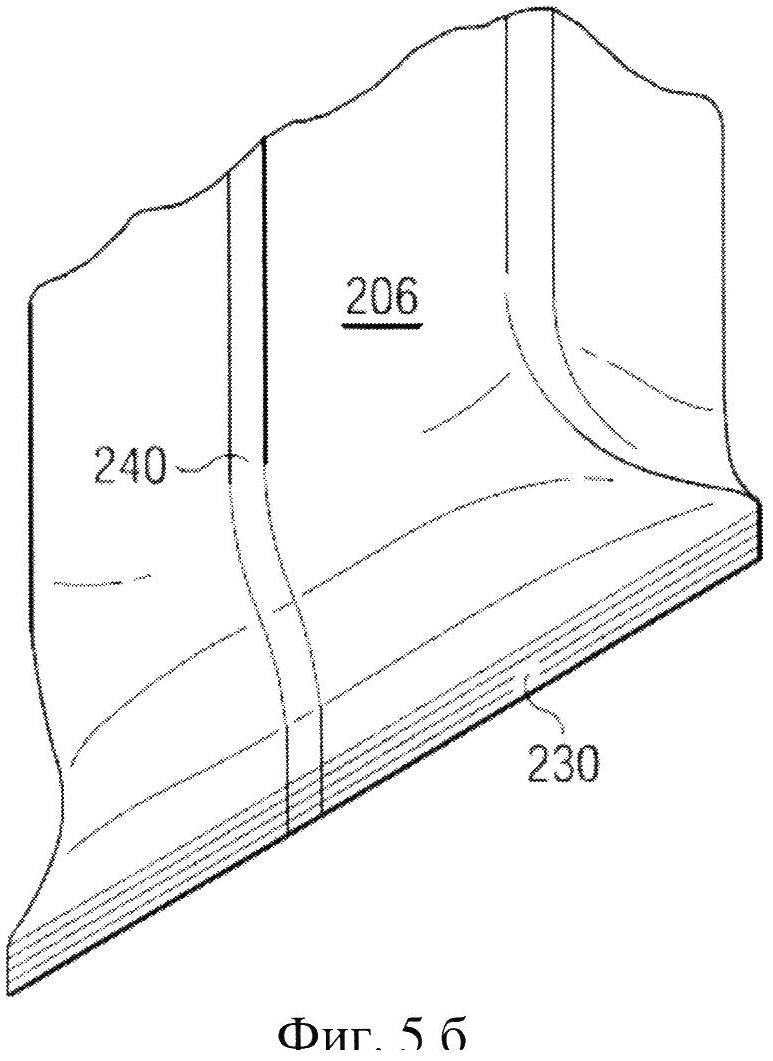

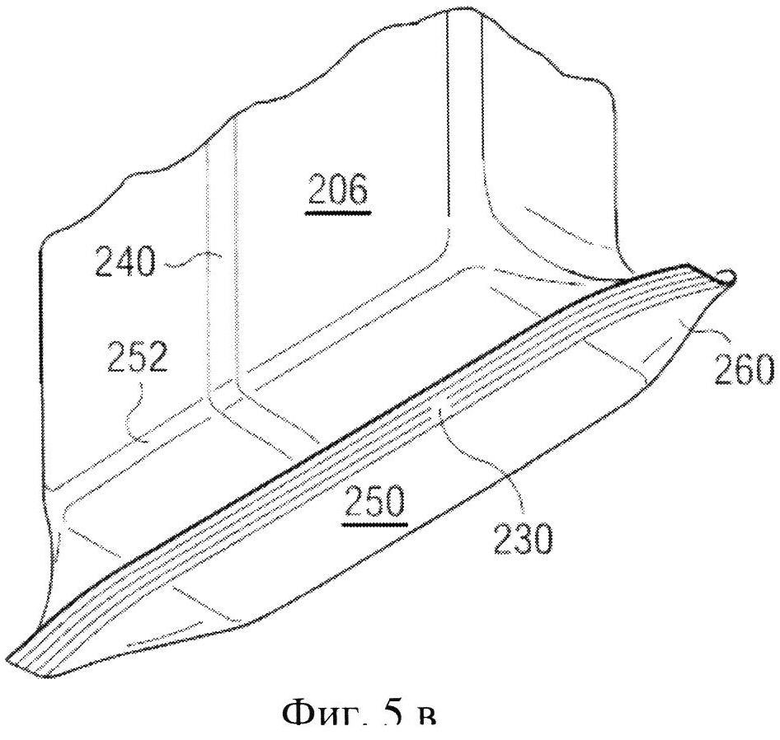

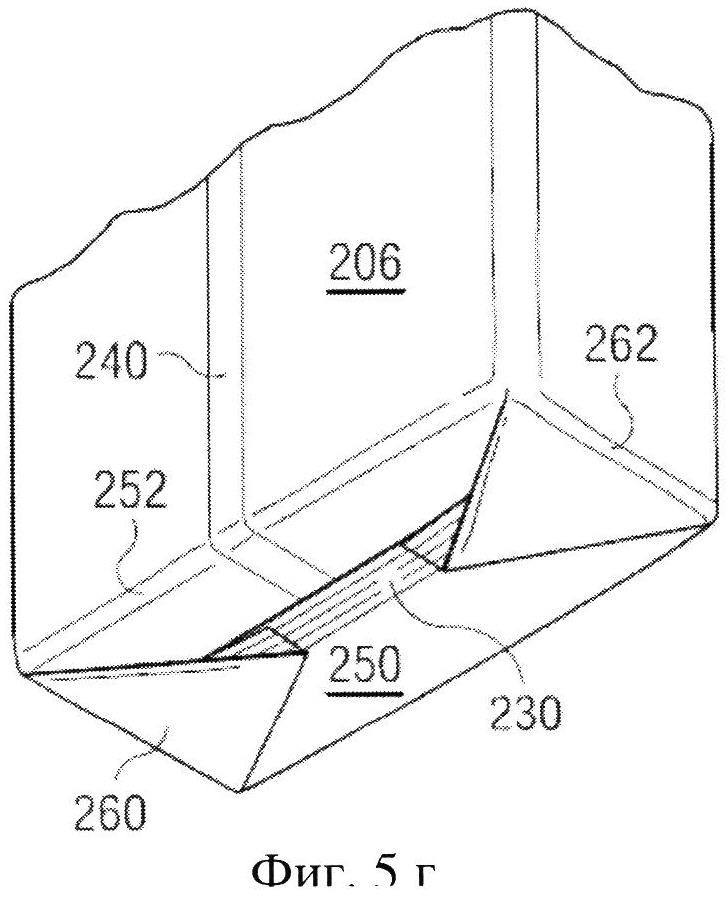

на фиг. 5а-5г показаны перспективные виды, иллюстрирующие последовательность операций формования упаковочной пленки согласно одному из вариантов осуществления настоящего изобретения.

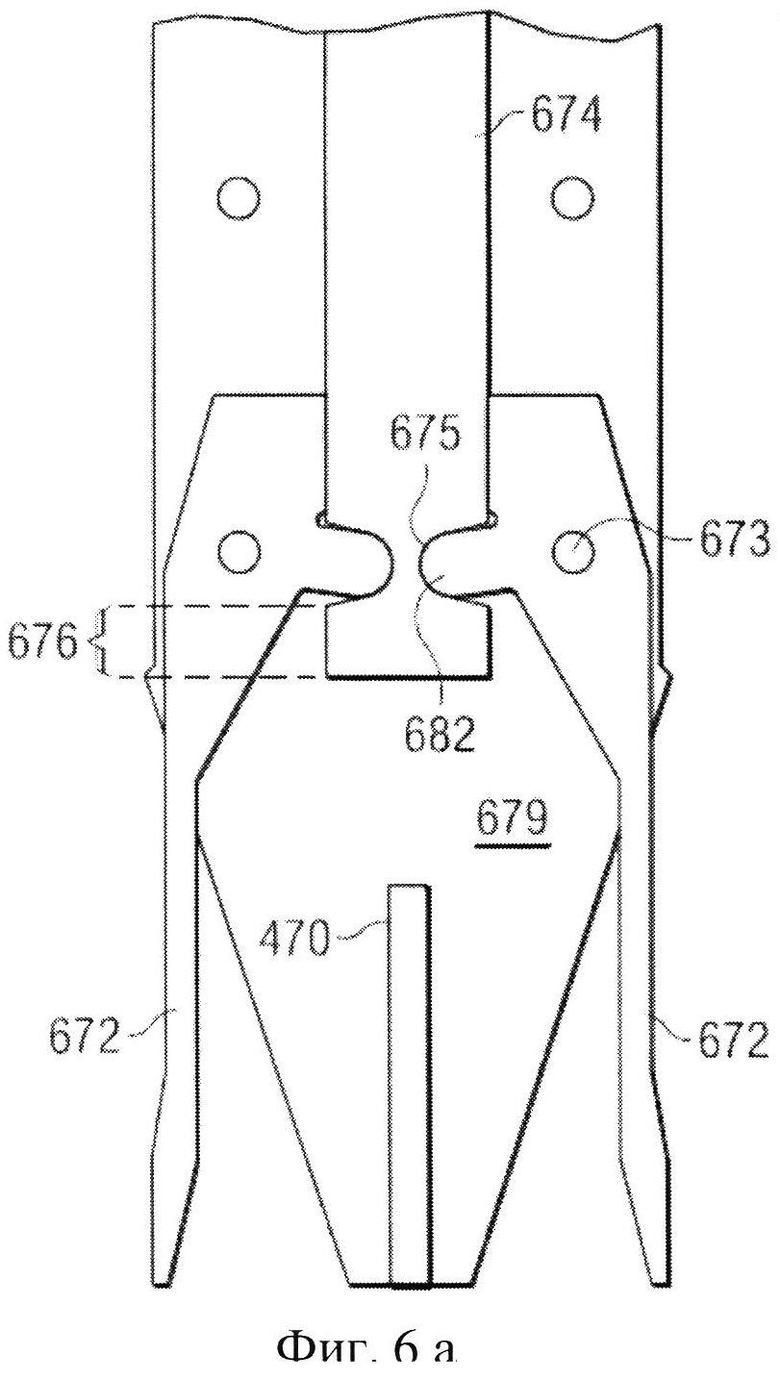

на фиг. 6а показан вид сбоку, иллюстрирующий систему привода в выдвинутом положении в одном из вариантов осуществления,

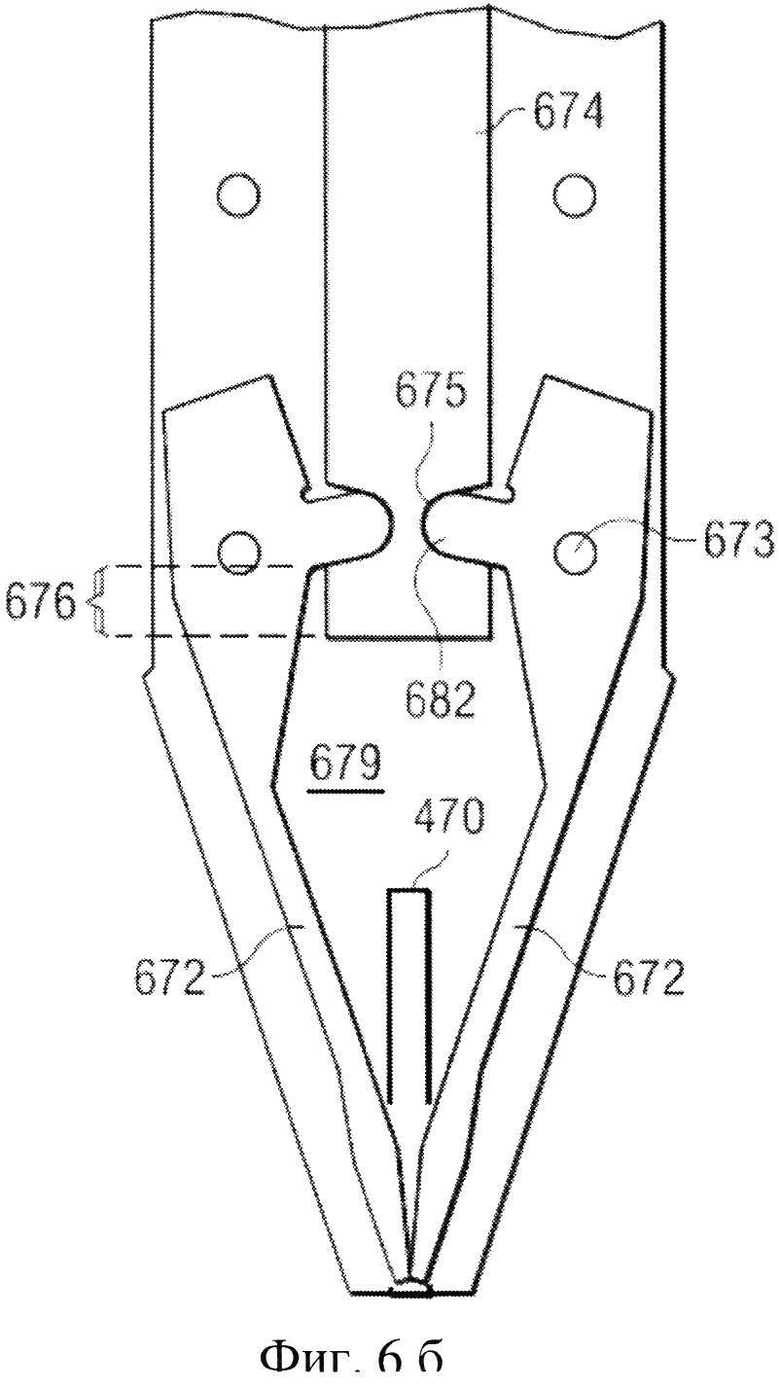

на фиг. 6б показан вид сбоку, иллюстрирующий систему привода во втянутом положении в одном из вариантов осуществления,

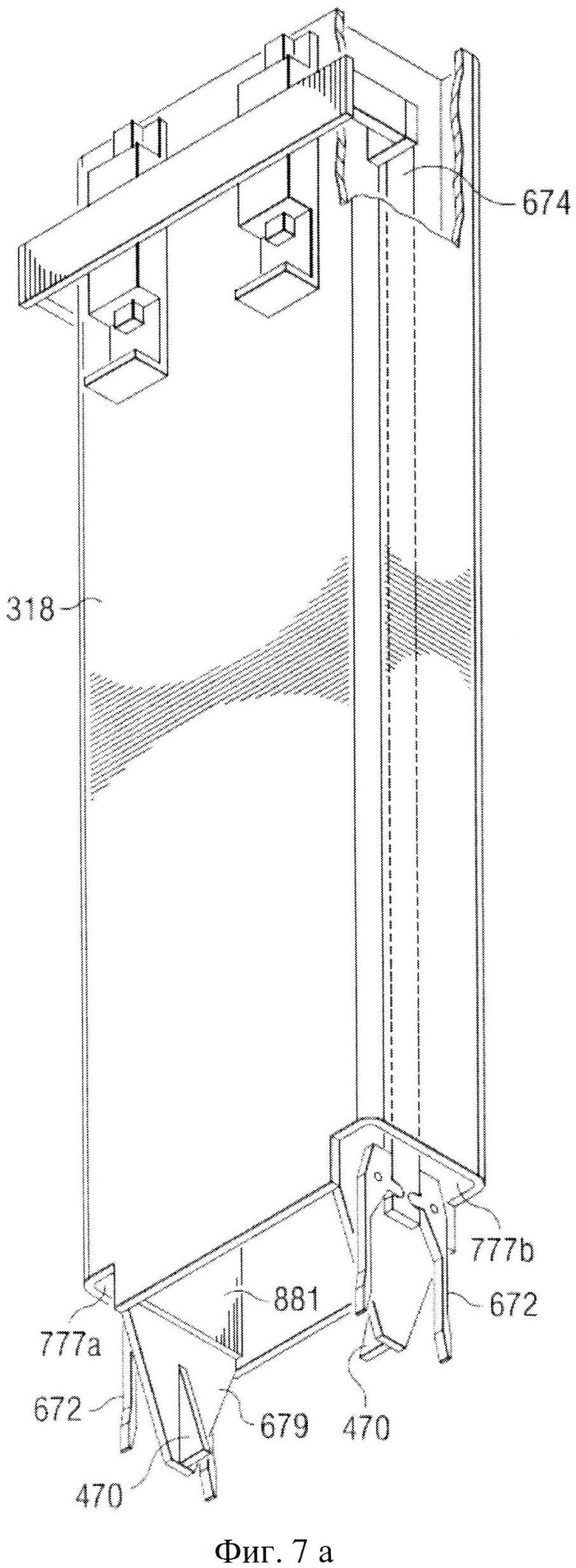

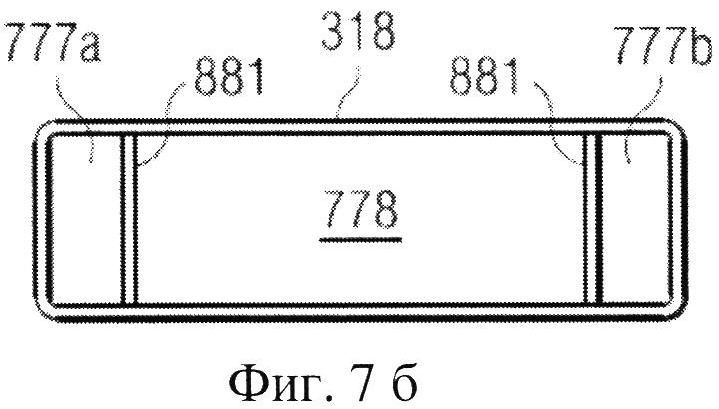

на фиг. 7а показан перспективный вид, иллюстрирующий направляющую трубу в одном из вариантов осуществления,

на фиг. 7б показан вид сверху, иллюстрирующий направляющую трубу в одном из вариантов осуществления.

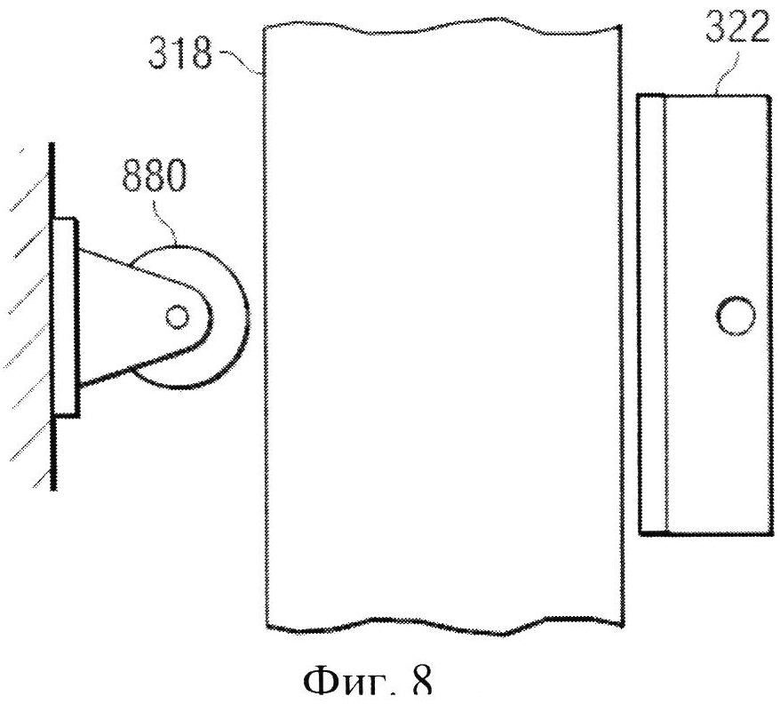

на фиг. 8 показан вид сбоку одного из вариантов осуществления с использованием скобы направляющей трубы.

Подробное описание

На фиг. 2а показан перспективный вид в плане спереди упаковки в виде плоскодонного пакета типа подушечки, изготовленной согласно одному из вариантов осуществления настоящего изобретения. На фиг. 2б показан вид сбоку упаковки, показанной на фиг. 2а. На фиг. 2в показан перспективный вид снизу и сзади упаковки, показанной на фиг. 2а. На фиг. 2г показан перспективный вид сзади в плане упаковки, показанной на фиг. 2а. Как показано на фиг. 2а-2г, в одном из вариантов осуществления настоящего изобретения предложен плоскодонный пакет или упаковка 200 типа подушечки без складок или клиньев по бокам упаковки. Вместо этого, в одном из вариантов осуществления упаковка согласно настоящему изобретению имеет расположенную между передней поверхностью 202 и задней поверхностью 206 сторону 210, которая сужается вверх от нижней части 212, примыкающей к нижней кромке 262, до верхнего поперечного уплотнения 220. Следовательно, участок 214 вблизи верхнего поперечного уплотнения 220 согласно настоящему изобретению подобен участку вблизи верхнего поперечного уплотнение известной из уровня техники пакета типа подушечки, показанного на фиг. 3а патента US 6722106, поскольку оба пакета не имеют клиньев вблизи верхнего поперечного уплотнение, как ясно показано на фиг. 2а-2г.

Как показано на фиг. 2в, упаковка согласно настоящему изобретению имеет пару загибающихся внутрь клапанов 260, которые расположены ниже дна 250 упаковки. На фиг. 2в дополнительно показано нижнее поперечное уплотнение 230, ориентированное преимущественно перпендикулярно верхнему поперечному уплотнению 220. В одном из вариантов осуществления часть нижнего поперечного уплотнения 230 на загибающихся внутрь клапанах 260 термически приварена к дну 250. Показанное дно 250 упаковки имеет преимущественно прямоугольную форму. В одном из вариантов осуществления контур дна 250 упаковки имеет преимущественно перпендикулярные переднюю и заднюю кромки 252, за счет чего дно 250 преимущественно перпендикулярно передней поверхности 202 и задней поверхности 206. В одном из вариантов осуществления контур дна 250 упаковки имеет преимущественно перпендикулярную боковую кромку 262, за счет чего дно 250 преимущественно перпендикулярно стороне 210. Специалисты в данной области техники поймут, что передняя поверхность 202, задняя поверхность 206 и стороны 210 расположены под углом к дну 250 немного меньшим, чем прямой угол из-за сужения сторон 210 от низа к верху.

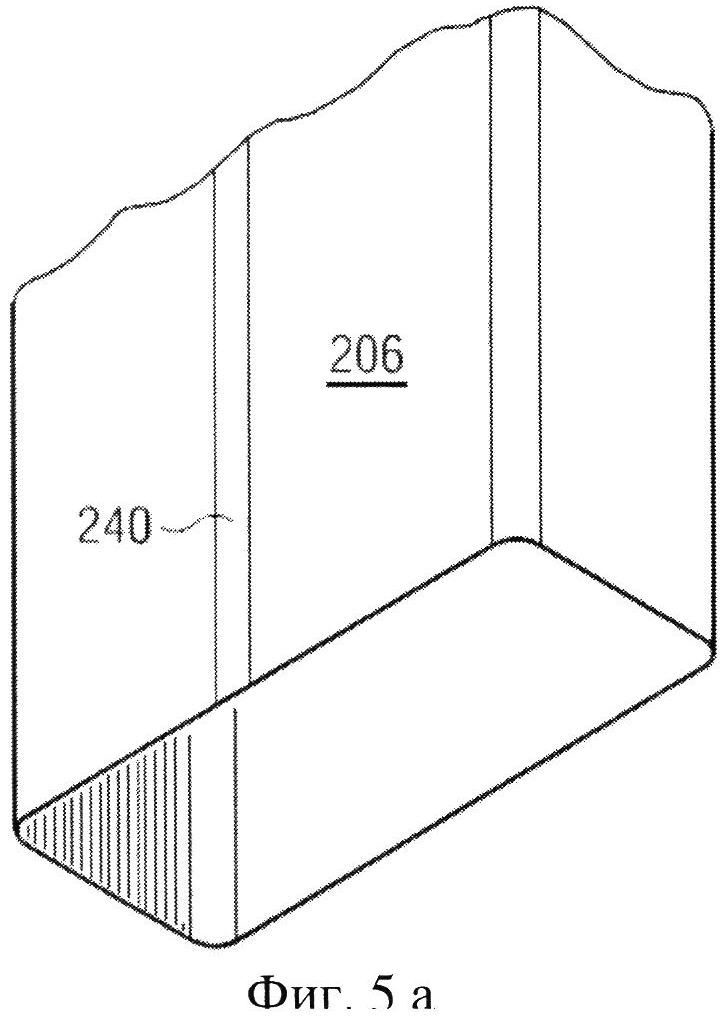

На фиг. 3а-3ж показаны перспективные виды, иллюстрирующие последовательность операций формования упаковки на усовершенствованном вертикальном формовочно-фасовочно-укупорочном автомате согласно одному из вариантов осуществления настоящего изобретения. Для простоты верхняя часть вертикального формовочно-фасовочно-укупорочного автомата не показана на фиг. 3б-3ж. С рулона (не показан) подают гибкую упаковочную пленку 301, обладающую барьерными свойствами, и пропускают ее через формующее устройство 316, которое формует из пленки вертикальный рукав вокруг направляющей трубы 318, как это показано на фиг. 3а. Используемый термин «гибкая упаковочная пленка, обладающая барьерными свойствами», означает гибкую пленку, пропускающую кислород со скоростью менее чем около 150 куб. см/м2/сутки (ASTM D1434) и пропускающую водяной пар со скоростью менее чем около 5 г/м5/сутки (ASTM F372-99).

На фиг. 5а-5г показаны перспективные виды, иллюстрирующие последовательность операций формования упаковочной пленки согласно одному из вариантов осуществления настоящего изобретения. Далее со ссылкой на фиг. 3а-3ж и 5а-5г будет описано формование упаковки, показанной на фиг. 2а-2г. Как показано на фиг. 3а и 5а, по мере вытягивания рукава вниз приводными ремнями 320 вертикальное сварочное устройство 322 уплотняет вертикальный рукав из пленки, в результате чего образуется обратное уплотнение 240. Как показано на фиг. 3а, направляющая труба 318 имеет раздвижную часть 330, расположенную ниже направляющей трубы 318. В проиллюстрированном варианте осуществления раздвижная часть 330 в выдвинутом положении имеет пару клапанов. Используемый термин «выдвинутое положение» относится к раздвижной части 330, ориентированной таким образом, чтобы растягивать в наружном направлении рукавную пленку после формирования нижнего поперечного уплотнения 230. В проиллюстрированном варианте осуществления выдвинутым положением является положение, в котором раздвижная часть 330 параллельна части направляющей трубы 318, к которой прикреплена раздвижная часть 330.

Как показано на фиг. 3б и 5б, лист пленки 301 вытягивают вниз ниже направляющей трубы 318. С помощью пары сварочных клещей 326 создают нижнее торцевое уплотнение 230 ниже направляющей трубы 318, раздвижная часть 330 которой находится во втянутом положении, чтобы получить рукав с открытым концом. Используемый «во втянутое положение» относится к положению раздвижной части 330, позволяющему с помощью пары сварочных клещей 326 создавать нижнее поперечное торцевое уплотнение ниже направляющей трубы 318. Гибкие клапаны, образующие раздвижную часть 330, показанную на фиг. 3б, могут быть изготовлены из пружинной стали толщиной 0,035 дюйма или любого другого гибкого материала. Такой вариант осуществления выгоден, поскольку позволяет сгибать гибкие клапаны внутрь во втянутое положение посредством приведения в действие замыкающего механизма 340, смыкающего сварочные клещи 326, чтобы создавать поперечное уплотнение и сводить к минимуму или исключать образование складок.

Как показано на фиг. 3в и 5в, после формирования нижнего поперечного уплотнения замыкающий механизм 340 выключается, и гибкие клапаны 330 автоматически снова выгибаются наружу в выдвинутое положение, образуя тем самым дно 250 упаковки, имеющее пару выступающих наружу клапанов 260, как это лучше показано на фиг. 5в. Поперечное уплотнение 230 поднимается выше по мере того, как раздвижная часть 330 переходит в выдвинутое положение, и очерчивается дно 250 упаковки. Затем на уровне выше сварочных клещей 326 и ниже выдвинутой раздвижной части 330 может быть приведено в действие гибочное устройство 350 для сгиба нижнего поперечного уплотнения 230. В одном из вариантов осуществления под действием остаточного тепла, которое сварочные клещи 326 передают нижнему поперечному уплотнению, сложенное нижнее поперечное уплотнение приклеивается ко дну упаковки после приведения в действие гибочного устройства 350. В одном из вариантов осуществления гибочное устройство 350 имеет нагретые кромки. После приведения в действие гибочного устройства 350 клапаны 260 преимущественно сгибаются вниз. Такой изгиб клапанов 260 помогает обеспечить их захват боковыми гибочными элементами 360, как это описано далее. Продукт может сбрасываться через направляющую трубу 318 в любое время после приведения в действие вилочного захвата 350 и формирования нижнего уплотнения 230 (как показано на фиг. 5в) путем подгибания.

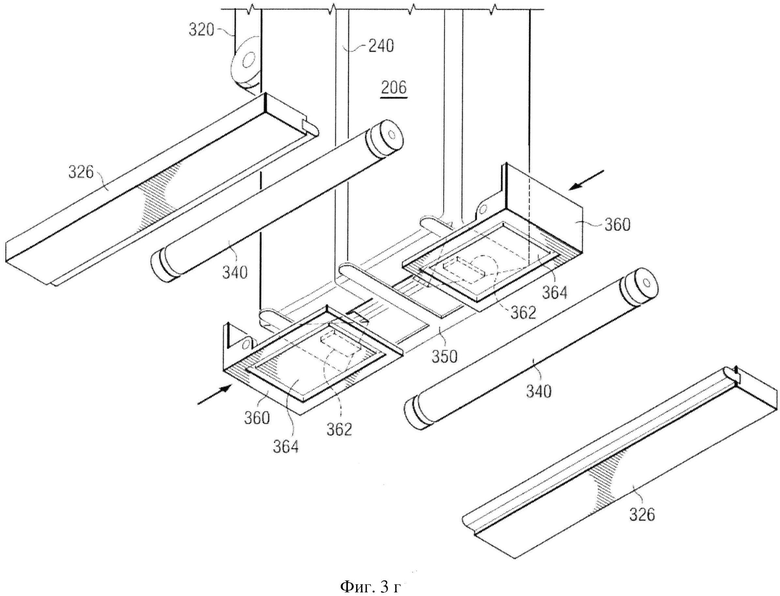

На фиг. 3г показана другая стадия формования упаковки согласно одному из вариантов осуществления настоящего изобретения. Боковые гибочные элементы 360 расположены по высоте таким образом, что они находятся ниже гибочного устройства 350 и выше концов клапанов 260. Как показано на фиг. 3г и 5г, пара боковых гибочных элементов 360 сгибает каждую из клапанов 260 внутрь и ниже дна 250 упаковки. В одном из вариантов осуществления гибочное устройство 350 остается ниже дна 250 упаковки, пока гибочные элементы 360 сгибают клапаны 260 ниже как дна 250 упаковки, так и гибочного устройства 350. В одном из вариантов осуществления тепло гибочного устройства 350 и/или гибочных элементов 360 размягчает наружные слои пленки клапанов 260 и дна 250 упаковки, что помогает сплавлять и герметично соединять клапаны 260 с дном 250 упаковки. В одном из вариантов осуществления гибочное устройство 350 имеет вилочный захват по меньшей мере с двумя пальцами. В одном из вариантов осуществления гибочное устройство 350 имеет трехпальцевый вилочный захват, который преимущественно обеспечивает открытый участок для контакта между дном 250 упаковки и клапанами 260, как показано на фиг. 3г. Поскольку нижнее поперечное уплотнение 230 является еще относительно горячим из-за воздействия нагретых сварочных клещей 326, в одном из вариантов осуществления за счет остаточного тепла нижнее поперечное уплотнение на клапанах 260 герметично соединяется с нижним поперечным уплотнением на дне 250 упаковки на открытых участках между пальцами гибочного устройства 350. В одном из вариантов осуществления ниже направляющей трубы 318 и внутри раздвижной части 330 расположен пьедестал 370 (показанный на фиг. 3в). В одном из вариантов осуществления пьедестал 370 преимущественно находится на одном уровне с раздвижной частью 330 в выдвинутом положении.

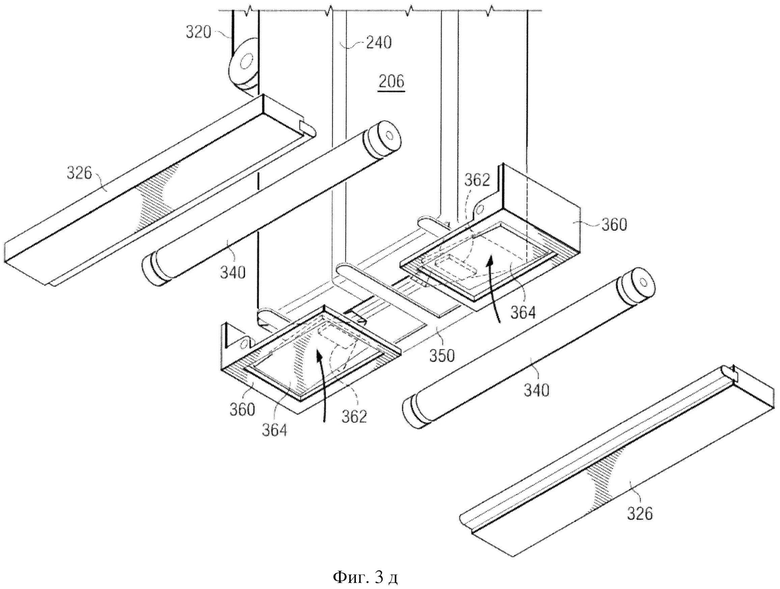

На фиг. 3д показан перспективный вид снизу следующей стадии одного из вариантов осуществления настоящего изобретения. Как показано на фиг. 3д, боковой гибочный элемент 360 имеет держатель 364 для поворотной раздвижной части 362. После того, как боковые гибочные элемента 360 согнули клапаны 260 ниже дна 250 упаковки, поворотная раздвижная часть 362, помещающаяся на держателе 364, который находится на одном уровне с каждым боковым гибочным элементом 360, перемещается вверх в направлении, показанном стрелками, и входит в контакт пьедесталом 370, показанным на фиг. 3в. Следовательно, как показано на фиг. 3д и 5г, поворотные раздвижные части 362 создают вертикальное давление между соответствующими клапанами 260 и дном 250 упаковки. Пьедестал 370 (показанный на фиг. 3в) удерживает дно 250 упаковки на месте таким образом, что между клапанами 260 и дном 250 упаковки создается давление. Поскольку поперечное уплотнение 230 сохраняет остаточное тепло нагретых сварочных клещей и с учетом давления, которое поворотная раздвижная часть 362 оказывает на клапаны и пьедестал 370, в одном из вариантов осуществления часть поперечного уплотнения на клапанах 260 герметически соединяют с частью поперечного уплотнения на дне 250 упаковки. В одном из вариантов осуществления боковые гибочные элементы 360 могут быть нагреты, а в одном из вариантов осуществления поворотная раздвижная часть 362 и/или пьедестал 370 нагревают, чтобы дополнительно способствовать образованию уплотнения между клапанами 260 и дном упаковки.

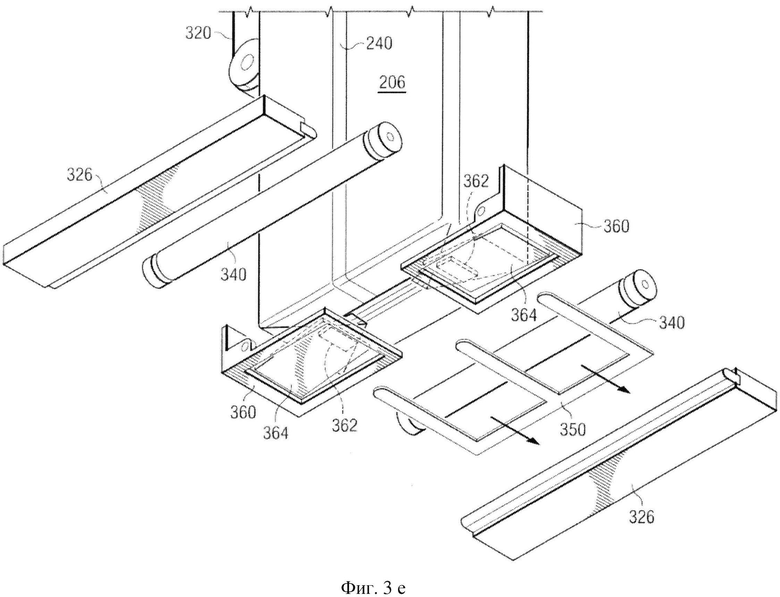

На фиг. 3е показан перспективный вид снизу следующей стадии одного из вариантов осуществления настоящего изобретения. После того, как клапаны 260 загнули вниз и необязательно герметично соединили с дном 250 упаковки, гибочное устройство 350 может быть удалено из-под дна 250 упаковки.

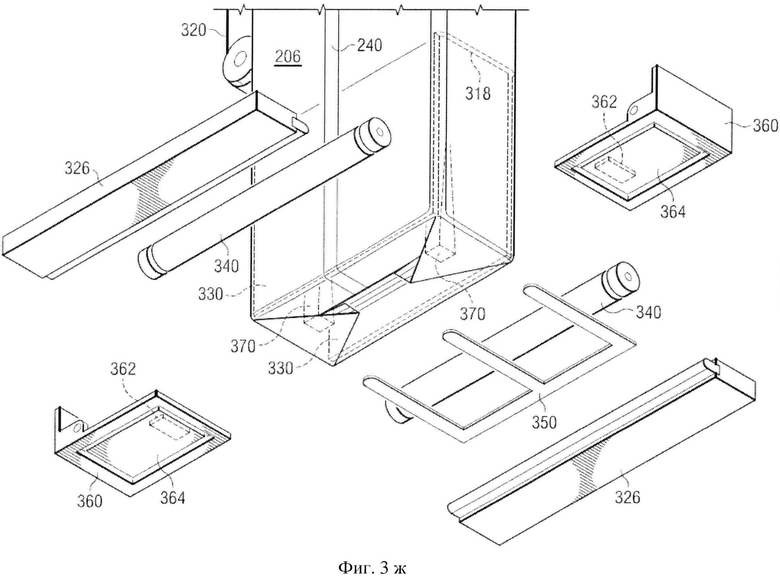

На фиг. 3ж показан перспективный вид снизу одной из стадий осуществления настоящего изобретения. Как показано на фиг. 3е, затем гибочные элементы 360 могут быть перемещены наружу из-под дна 250 упаковки. После этого лист пленки может быть протянут вниз до создания верхнего поперечного уплотнения.

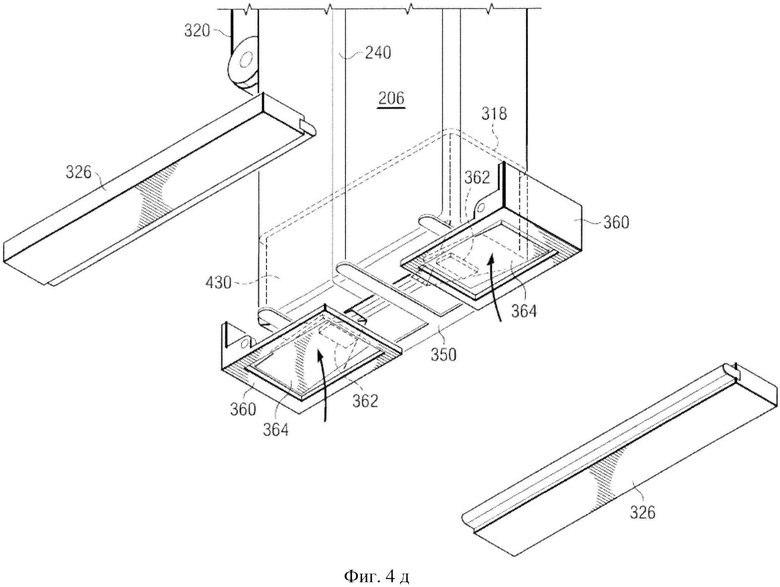

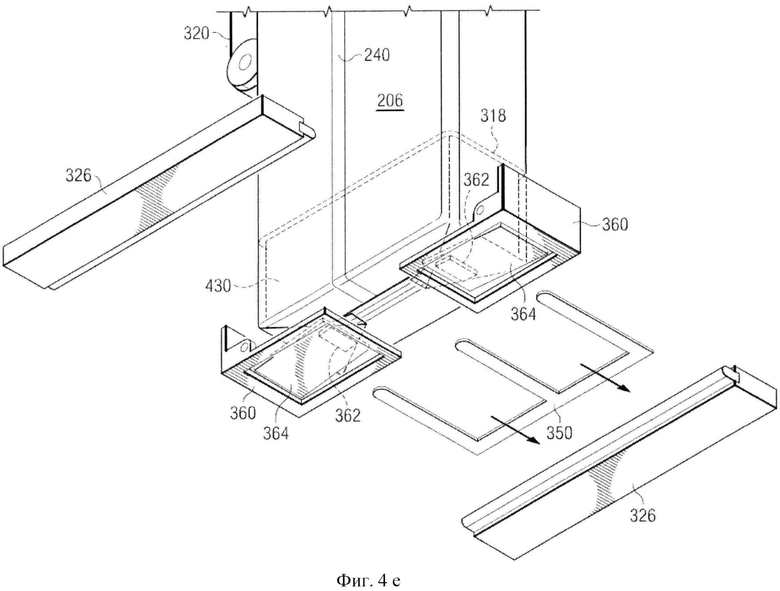

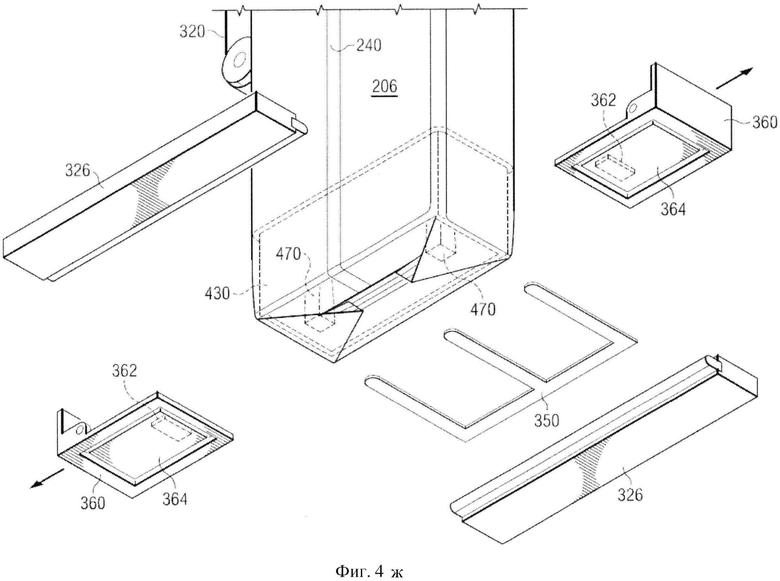

На фиг. 4а-4ж показаны перспективные виды, иллюстрирующие последовательность операций формования упаковки на усовершенствованном вертикальном формовочно-фасовочно-укупорочном автомате согласно одному из вариантов осуществления настоящего изобретения. Для простоты верхняя часть вертикального формовочно-фасовочно-укупорочного автомата не показана на фиг. 4б-4ж. С рулона (не показан) подают гибкую упаковочную пленку 301, обладающую барьерными свойствами, и пропускают ее через формующее устройство 316, которое формует из пленки вертикальный рукав вокруг направляющей трубы 318. По мере вытягивания рукава вниз приводными ремнями 320 вертикальное сварочное устройство 322 уплотняет вертикальный рукав из пленки, в результате чего образуется обратное уплотнение 240. Как показано на фиг. 4а, направляющая труба 318 имеет раздвижную часть 430 ниже направляющей трубы 318. В проиллюстрированном варианте осуществления на фиг. 4а-4е раздвижная часть 430 представляет собой телескопическую раздвижную часть, которая способна плавно перемещаться в вертикальном направлении между втянутым положением и выдвинутым положением. Телескопическая раздвижная часть способна перемещаться внутри направляющей трубы 318 и может быть прикреплена к цилиндру управления посредством пневматического или другого применимого штока в сборе для перемещения раздвижной части по мере необходимости. Такие телескопические раздвижные части известны из уровня техники, примером которого является патент US 5505040, содержание которого в порядке ссылки включено в настоящую заявку.

Как показано на фиг. 4б, лист пленки 301 протягивают вниз ниже направляющей трубы 318. Как показано на фиг. 4б и 5б, с помощью пары сварочных клещей 326 создают нижнее торцевое уплотнение 230 ниже направляющей трубы 318, раздвижная часть 430 которой находится во втянутом положении.

Как показано на фиг. 4в и 5в, после формирования нижнего поперечного уплотнения 230 раздвижная часть 430 переходит в выдвинутое положение, в результате чего образуется дно 250 упаковки, имеющее пару выступающих наружу клапанов 260, как это лучше видно на фиг. 5в. Поперечное уплотнение 230 перемещается выше по мере того, как раздвижная часть переходит в выдвинутое положение, и очерчивается дно 250 упаковки.

Затем на уровне выше сварочных клещей 326 и ниже выдвинутой раздвижной части 430 может быть приведено в действие гибочное устройство 350 для сгиба нижнего поперечного уплотнения 230. В одном из вариантов осуществления под действием остаточного тепла, которое сварочные клещи 326 передают нижнему поперечному уплотнению, сложенное нижнее поперечное уплотнение приклеивается ко дну упаковки после приведения в действие гибочного устройства 350. В одном из вариантов осуществления гибочное устройство 350 имеет нагретые кромки. После приведения в действие гибочного устройства 350 клапаны 260 преимущественно сгибаются вниз. Такой изгиб клапанов 260 помогает обеспечить захват клапанов 260 боковыми гибочными элементами 360, как это описано далее. Продукт может сбрасываться через направляющую трубу 318 в любое время после приведения в действие вилочного захвата 350 и формирования нижнего уплотнения (как показано на фиг. 5в) путем подгибания.

На фиг. 4г показана другая стадия формования упаковки согласно одному из вариантов осуществления настоящего изобретения. Боковые гибочные элементы 360 расположены по высоте таким образом, что они находятся ниже гибочного устройства 350 и выше концов клапанов 260. Как показано на фиг. 4г и 5г, пара боковых гибочных элементов 360 сгибает каждый из клапанов 260 внутрь и ниже дна 250 упаковки. В одном из вариантов осуществления гибочное устройство 350 остается ниже дна 250 упаковки в то время, как гибочные элементы 360 сгибают клапаны 260 ниже как дна 250 упаковки, так и гибочного устройства 350. В одном из вариантов осуществления тепло гибочного устройства 350 и/или гибочных элементов 360 размягчает наружные слои пленки клапанов 260 и дна 250 упаковки, что помогает сплавлять и герметично соединять клапаны 260 с дном 250 упаковки. В одном из вариантов осуществления гибочное устройство 350 имеет вилочный захват по меньшей мере с двумя пальцами. В одном из вариантов осуществления гибочное устройство 350 имеет трехпальцевый вилочный захват, который преимущественно обеспечивает открытый участок для контакта между дном 250 упаковки и клапанами 260, как показано на фиг. 4г. Поскольку нижнее поперечное уплотнение 230 является еще относительно горячим из-за воздействия нагретых сварочных клещей 326, в одном из вариантов осуществления за счет остаточного тепла нижнее поперечное уплотнение на клапанах 260 герметично соединяется с нижним поперечным уплотнением на дне 250 упаковки на открытых участках между пальцами гибочного устройства 350. В одном из вариантов осуществления ниже направляющей трубы 318 и внутри раздвижной части 430 расположен пьедестал 470 (показанный на фиг. 4в). В одном из вариантов осуществления пьедестал 470 преимущественно находится на одном уровне с раздвижной частью 430 в выдвинутом положении. Пьедестал 470 может быть прикреплен к раздвижной части 430 и перемещаться вместе с ней.

На фиг. 4д показан перспективный вид снизу следующей стадии одного из вариантов осуществления настоящего изобретения. Как показано на фиг. 4д, боковой гибочный элемент 360 имеет держатель 364 поворотной раздвижной части 362. После того, как боковые гибочные элемента 360 согнули клапаны 260 ниже дна 250 упаковки, поворотная раздвижная часть 362, помещающаяся на держателе 364, который находится на одном уровне с каждым боковым гибочным элементом 360, перемещается вверх в направлении, показанном стрелками, и входит в контакт с пьедесталом 470, показанным на фиг. 4в. Вследствие этого, как показано на фиг. 4д и 5г, поворотные раздвижные части 362 создают вертикальное давление между соответствующими клапанами 260 и дном 250 упаковки. Пьедестал 470 (показанный на фиг. 4в) удерживает дно 250 упаковки на месте таким образом, что между клапанами 260 и дном 250 упаковки создается давление. Поскольку поперечное уплотнение 230 сохраняет остаточное тепло нагретых сварочных клещей и с учетом давления, которое поворотная раздвижная часть 362 оказывает на клапаны и пьедестал 470, в одном из вариантов осуществления часть поперечного уплотнения на клапанах 260 герметически соединяют с частью поперечного уплотнения на дне 250 упаковки. В одном из вариантов осуществления боковые гибочные элементы 360 могут быть нагреты, а в одном из вариантов осуществления нагревают поворотную раздвижную часть 362 и/или пьедестал 470, чтобы дополнительно способствовать образованию уплотнения между клапанами 260 и дном упаковки.

На фиг. 4е показан перспективный вид снизу следующей стадии одного из вариантов осуществления настоящего изобретения. После того, как клапаны 260 загнули вниз и необязательно герметично соединили с дном 250 упаковки, гибочное устройство 350 может быть удалено из-под дна 250 упаковки.

На фиг. 4ж показан перспективный вид снизу одной из стадий осуществления настоящего изобретения. Как показано на фиг. 4е, затем гибочные элементы 360 могут быть перемещены наружу из-под дна 250 упаковки. После этого лист пленки может быть протянут вниз, где создается верхнее поперечное уплотнение.

На фиг. 5а-5г показаны частичные упрощенные перспективные виды сзади и снизу, иллюстрирующие последовательность изготовления дна показанной на фиг. 2в упаковки из упаковочной пленки. Вертикальное формовочно-фасовочно-укупорочное оборудование не показано. На фиг. 5а проиллюстрирована рукавная пленка с обратным уплотнением 240, которая соответствует рукавной пленке, проиллюстрированной на фиг. 3а и 4а. На фиг. 5б показана рукавная пленка с открытым концом после создания нижнего поперечного уплотнения, которая соответствует рукавной пленке, показанной фиг. 3б и 46. На фиг. 5в показано дно 250 упаковки с загнутым нижним поперечным уплотнением 230 и кромкой 252, преимущественно перпендикулярной задней поверхности 204 упаковки. Показанная на фиг. 5в пленка соответствует рукавной пленке, показанной на фиг. 3в и 4в. На фиг. 5г показана упаковка 250, у которой сформировано дно с парой загибающихся внутрь клапанов 260, расположенных ниже дна упаковки, и которая соответствует упаковке, показанной на фиг. 3г и 4г. Для изготовления упаковки согласно настоящему изобретению на рукавной пленке открытым концом создают поперечное уплотнение, как показано на фиг. 5б. Затем формируют кромки 252, чтобы очертить плоское дно 250 упаковки. В результате формирования кромок 252 создается пара клапанов 260, как это показано на фиг. 5в. Затем клапаны 260 загибают внутрь и ниже дна 250 упаковки, чтобы создать боковые кромки 262.

Был рассмотрен один из вариантов осуществления, в котором раздвижная часть 330 представляет собой пару клапанов. Был рассмотрен другой вариант осуществления, в котором раздвижная часть 330 представляет собой телескопическую раздвижную часть. В еще одном варианте осуществления раздвижная часть 330 представляет собой два или более подвижных пальца, способных перемещаться между выдвинутым положением и втянутым положением. В одном из вариантов осуществления раздвижная часть 330 представляет собой две пары подвижных пальцев.

В одном из вариантов осуществления подвижные пальцы являются частью системы вертикального привода. Используемый термин «система вертикального привода» означает систему, которая преобразует вертикальную силу во вращающую или горизонтальную силу. На фиг. 6а показан вид сбоку, иллюстрирующий систему привода в выдвинутом положении в одном из вариантов осуществления. Показано, что система вертикального привода содержит рычаг 674, способный перемещаться в боковом направлении относительно основания 679. В одном из вариантов осуществления основание 679 является неподвижным.

С основанием 679 связана по меньшей мере одна пара пальцев 672. В одном из проиллюстрированных вариантов осуществления пальцы 672 имеют игольчатую форму. За счет такой формы пальцы 672 могут достигать углов упаковки и ограничивать их. В других вариантах осуществления пальцы 672 представляют собой плоский клапан, способный перемещаться между выдвинутым положением и втянутым положением. Могут использоваться пальцы практически любой формы, способные перемещаться из выдвинутого положения, в котором пальцы направлены в противоположные стороны, во втянутое положение. Например, в одном из вариантов осуществления пальцы ограничивают четыре точки в пространстве. Эти точки ограничивают площадь дна упаковки. Может использоваться практически любая форма, обеспечивающая эти точки в пространстве, которые ограничивают дно упаковки.

Как показано, пальцы 672 и основание 679 связаны посредством стержней 673. Стержни 673 могут представлять собой клепки, винты, болты или любое приспособление, которое позволяет пальцам 672 поворачиваться. Как показано, каждому пальцу 672 соответствует только один стержень 673. В других вариантах осуществления может использоваться по несколько стержней 673 на палец 672. Стержни 673 позволяют пальцам 672 поворачиваться относительно основания 679.

Как показано, в рычаге 674 выполнены две выемки 675. Выемки 675 рассчитаны на размещение рукоятки 682, расположенной на пальцах 672. Размер выемок 675 и рукояток 682 выбран таким образом, чтобы, если потянуть за рычаг 674 вверх, рукоятка 682 могла соответствующим образом перемещаться внутри выемки 675. Хотя показано, что в рычаге 674 выполнена выемка 675, в других вариантах осуществления рычаг 674 содержит рукоятка 682, а в пальцах 672 выполнена выемка 675. Также могут применяться другие приспособления, с возможностью поворота связывающие пальцы 672 с рычагом 674. Например, в одном из вариантов осуществления выемка 675 и рукоятка 682 представляют собой шаровое шарнирное соединение. Выемка и рукоятка могут также иметь множество различных форм. Различные формы влияют на подвижность рукоятки 682 внутри выемки 675.

Как было указано, на фиг. 6а показаны пальцы в выдвинутом положении. В одном из вариантов осуществления пальцы 672 преимущественно параллельны сторонам направляющей трубы 318. Видно, что пальцы 672 удерживаются в своем положении рычагом 674; верх пальцев 672 упирается в рычаг 674, который не дает выдвигаться дальше. Например, уровень 674 не позволяет пальцу 672 в правой части фиг. 6а поворачиваться против часовой стрелки. Тем не менее, если к рычагу 674 прилагается направленная вверх сила, оба пальца 672 повернутся во втянутое положение.

На фиг. 6б показан вид сбоку, иллюстрирующий систему привода во втянутом положении в одном из вариантов осуществления. Видно, что теперь пальцы 672 упираются в нижний конец 676 рычага 674. Нижний конец 676 не позволяет пальцам 672 втягиваться дальше. Например, нижний конец 676 не позволяет пальцу 672 в правой части фиг. 6б поворачиваться по часовой стрелке. Тем не менее, если к рычагу 674 прилагается направленная вниз сила, оба пальцы 672 повернутся в выдвинутое положение. Видно, что нижний конец основания 679 имеет форму клина. В одном из вариантов осуществления клиновидная форма имитирует форму пальцев 672 во втянутом положении. Клин может быть шире или уже, чем пальцы 672 во втянутом положении. Одной из выгод этой клиновидной формы является то, что предотвращается трение или иной контакт с пленкой. По существу, за счет того, что клин является более узким, чем пальцы 672 во втянутом положении, предотвращается его контакт с пленкой и ее возможное повреждение.

Как описано, положение пальцев 672 может регулироваться путем бокового перемещения рычага 674. Боковое перемещение рычага 674 может управляться любыми известными из техники средствами, включая без ограничения исполнительные механизмы, которые прилагают силу к рычагу 674.

На фиг. 7а проиллюстрирован один из вариантов осуществления, в котором раздвижная часть 330 содержит подвижные пальцы. На фиг. 7а показан перспективный вид, иллюстрирующий направляющую трубу в одном из вариантов осуществления. На фиг. 76 показан вид сверху, иллюстрирующий направляющую трубу в одном из вариантов осуществления. В одном из вариантов осуществления видно, что направляющая труба 318 содержит перегородки 881. Перегородка является физическим пределом. Как показано, направляющая труба 318 содержит две перегородки 881, которые делят ее на три камеры, хотя может использоваться другое число камер. Пищевой или другой упаковываемый продукт проходит через камеру 778 для насыпных продуктов. В левой камере 777а и правой камере 777b находится система вертикального привода. В одном из вариантов осуществления в камере 778 для насыпных продуктов находится около 80% направляющей трубы 318. В одном из вариантов осуществления ширина левой и/или правой камеры 777 составляет около ½ дюйма или менее. Ширина определяется как расстояние между перегородкой 881 и наружной стенкой трубы 318. В одном из вариантов осуществления ширина камеры 778 для насыпных продуктов между перегородками 881 составляет от около 3 дюймов до около 7 дюймов. Толщина направляющей трубы 318, измеренная от передней стенки до задней стенки, варьирует в зависимости от ширины упаковок. В одном из вариантов осуществления толщина направляющей трубы 318 составляет от около 2,5 до около 4 дюймов. Система вертикального привода, помещающаяся в камере шириной ½ дюйма или менее, выгодна тем, что для нее требуется очень небольшое пространство.

В одном из вариантов осуществления, проиллюстрированном на фиг. 7б, перегородки 881 прикреплены к направляющей трубе 318. В другом варианте осуществления основание 679 системы привода действует как перегородка. В таком варианте осуществления направляющая труба 318 представляет собой единую камеру, которая разделена на три камеры за счет установки двух систем вертикального привода. Тем не менее, в других вариантах осуществления направляющая труба 318 содержит перегородки 881, которые связаны или иначе прикреплены к направляющей трубе 318. В таких вариантах осуществления направляющая труба 318 содержит множество камер даже при отсутствии системы вертикального привода. На фиг. 7а и 7б проиллюстрирован один из вариантов осуществления, в котором направляющая труба 318 содержит перегородки 881.

Перегородки 881 отделяют камеру 778 для насыпных продуктов от левой камеры 777а и правой камеры 777b. В таком варианте осуществления система вертикального привода отделена от упаковываемого пищевого продукта. За счет этого система вертикального привода может изготавливаться из разнообразных материалов, поскольку не требуется, чтобы она содержала детали, контактирующие с пищевыми продуктами. Кроме того, поскольку система вертикального привода отделена от пищевого продукта, она требует меньшей очистки, чем система привода, подверженная воздействию масла, частиц пищевого продукта и т.д.

На фиг. 7а показаны две системы вертикального привода, каждая из которых расположена с одной из сторон направляющей трубы 318. Как видно, внутри направляющей трубы 318 размещаются практически все детали, необходимые для приведения в действие пальцев 672. В одном из вариантов осуществления внутри направляющей трубы 318 размещаются все детали, необходимые для приведения в действие пальцев 672, за исключением оборудования, которое воздействует на рычаг 674. Это является значительным усовершенствованием известного уровня техники, когда для управления раздвижной частью 330 часто требовалось приводить в действие внешний воздушный цилиндр, расположенный на раздвижной части 330 или вблизи нее. Например, как показано на фиг. 3а, воздушные цилиндры или устройства для приведения в действие воздушных цилиндров, такие как кнопки, часто располагались ниже приводного ремня 320 и вдоль верха раздвижной части 330. Из-за присутствия воздушных цилиндров, расположенных вблизи раздвижной части 330, увеличивалась площадь основания вертикального формовочно-фасовочно-укупорочного автомата. Однако, как показано на фиг. 7а, в одном из вариантов осуществления системе вертикального привода требуется значительно меньшее пространство. Кроме того, как было отмечено, система вертикального привода позволяет преобразовывать вертикальную силу в горизонтальную или вращательную силу. За счет такого преобразования эффективно используется пространство вокруг и внутри направляющей трубы 318. Как было отмечено, за счет этого преобразования отпадает необходимость в громоздком оборудовании вблизи пальцев 672 для обеспечения горизонтальной или вращательной силы. Как было описано, вблизи верха направляющей трубы 318 может находиться исполнительный механизм или другое оборудование, которое может прилагать вертикальную силу к рычагу 674. Затем система вертикального привода по мере необходимости преобразует вертикальную силу в горизонтальную или вращательную силу. По существу, система вертикального привода позволяет размещать исполнительный механизм или другое такое оборудование на удалении от пальцев 672.

Кроме того, в одном из вариантов осуществления в системе вертикального привода требуется меньшее число подвижных деталей. Меньшее число подвижных деталей выгодно, поскольку означает сокращение времени простоев в связи с техническим обслуживанием. Как показано, на фиг. 6а, в действительности единственными подвижными деталями помимо оборудования, которое управляет рычагом 674, являются рычаг 674 и пальцы 672. Кроме того, за счет меньшего числа деталей уменьшается число деталей, которые потенциально могут отламываться во время эксплуатации. Это всегда является проблемой при упаковывании пищевых продуктов, поскольку нежелательно, чтобы в упаковке оказались детали оборудования. Кроме того, поскольку система вертикального привода отделена перегородкой от камеры 778 для насыпных продуктов, даже какая-либо деталь, такая как стержень 673, отсоединится, и вероятность ее попадания в упаковке значительно минимизирована. Помимо этого, в одном из вариантов осуществления размеры системы вертикального привода и ее деталей выбраны таким образом, чтобы система вертикального привода плотно входила в камеру. Поскольку в таких вариантах осуществления система вертикального привода плотно размещена внутри камеры, если ее детали все же отломятся, то это маловероятно, если вообще практически не исключено, что отломившаяся часть упадет вниз и окажется внутри упаковки. Как было указано, отломившиеся части удерживаются внутри камеры за счет сил трения и сжатия. По существу, предотвращается падение и попадание в упаковку отсоединившихся или оторвавшихся частей оборудования.

Рычаг 674 может управляться любым известным из техники оборудованием. Как показано на фиг. 7а, в одном из вариантов осуществления рычагом 674 управляет исполнительный механизм.

Система вертикального привода действует, как описано ранее. Например, в одном из вариантов осуществления пальцы 672 перемещают во втянутое положение. Во втянутом положении сварочные клещи 326 формируют торцевое уплотнение. В одном из вариантов осуществления во втянутом положении пальцы 672 направлены к средней линии сварочных клещей 326. Это позволяет сварочным клещам 326 смыкаться и формировать поперечное уплотнение с одновременным сведением к минимуму или исключением образования складок. Как показано на фиг. 7а, в одном из вариантов осуществления предусмотрены две системы вертикального привода, каждая из которых имеет пару пальцев 672. Каждая пара пальцев 672 воздействует на один конец упаковки. Так, в одном из вариантов осуществления пара сварочных клещей формирует торцевое уплотнение с целью получения рукава с открытым концом.

После этого пальцы 672 перемещают в выдвинутое положение. Как было отмечено, в одном из вариантов осуществления эта стадия включает вертикальное перемещение рычага 674 относительно основания 679, в результате чего пальцы 672 поворачиваются вокруг стержней 673. Соответственно, в результате вертикального перемещения пальцы 672 оказываются в выдвинутом положении. В выдвинутом положении пальцы формируют и ограничивают дно 250 упаковки с парой выступающих наружу клапанов 260, как показано на фиг. 5в. Затем гибочное устройство 350 сгибает нижнее поперечное уплотнение 230. Выступающие наружу клапаны 260 могут быть согнуты и герметично соединены с дном упаковки, как описано ранее. Например, может использоваться гибочный элемент 360, как показано на фиг. 3д. Так, в одном из вариантов осуществления гибочный элемент 360 содержит поворотную раздвижную часть 362, как показано на фиг. 3д. В одном из вариантов осуществления пальцы 672 остаются в выдвинутом положении до перемещения остального оборудования. Например, в одном из вариантов осуществления пальцы 672 остаются в выдвинутом положении при извлечении гибочного устройства 350. Пальцы 672 остаются в выдвинутом положении и при извлечении гибочного элемента 360. После этого пальцы 672 перемещаются во втянутое положение, и процесс повторяется.

Как отмечено ранее, для приложения вертикального давления ко дну 250 упаковки может использоваться пьедестал 470, который облегчает уплотнение клапанов 260. В одном из вариантов осуществления пьедестал 470 связан с основанием 679 системы вертикального привода. Как показано на фиг. 7а, в одном из вариантов осуществления пьедестал 470 выступает наружу из основания 679 только в одном направлении. Как показано, пьедестал 470 не выступает в направлении пальцев 672. За счет этого пьедестал 470 не нарушает нормальную работу пальцев 672. Кроме того, если в некоторых вариантах осуществления пьедестал 470 выступает в направлении пальцев 672, это создает помехи для гибочного устройства 350. Следует отметить, что, хотя показано, что гибочное устройство 350 имеет трехпальцевый вилочный захват, он не должен считаться ограничивающим изобретение. В других вариантах осуществления может использоваться вилочный захват практически с любым числом пальцев. Как обнаружили заявители в одном из вариантов осуществления, при увеличении площади поверхности гибочного устройства 350 в области соприкосновения с уплотнениями улучшается сгибание. По существу, в одном из вариантов осуществления, в котором гибочное устройство 350 имеет трехпальцевый вилочный захват, средний палец вилочного захвата является более широким, чем наружные пальцы. За счет этого увеличивается площадь поверхности передней кромки гибочного устройства 350. Тем не менее, в одном из вариантов осуществления с использованием пьедестала 470 гибочное устройство 350 не охватывает область над пьедесталом 470. Иными словами, в некоторых вариантах осуществления в гибочном устройстве 350 предусмотрены зазоры, отверстия и т.д., такие как показаны на фиг. 3д, в результате чего гибочное устройство 350 не охватывает пьедестал 470. Это позволяет прилагать давление к пьедесталу 470.

В другом варианте осуществления пьедестал 470 проходит в обоих направлениях от лицевой стороны основания 679. За счет этого увеличивается доступная площадь поверхности пьедестала 470. В одном из вариантов осуществления пьедестал выступает наружу преимущественно перпендикулярно лицевой стороны основания 679. Пьедестал 470 может быть приварен, припаян или иначе прикреплен к основанию 679. В других вариантах осуществления пьедестал 470 выполнен за одно целое с основанием 679.

В одном из вариантов осуществления система вертикального привода может плавно извлекаться из камеры 777. Как показано на фиг. 7а, из-за присутствия пьедестала 470 система вертикального привода устанавливается и извлекается через низ направляющей трубы 318.

В одном из вариантов осуществления вертикальный формовочно-фасовочно-укупорочный автомат дополнительно содержит скобу направляющей трубы. На фиг. 8 показан вид сбоку одного из вариантов осуществления с использованием скобы направляющей трубы. Когда вертикальное сварочное устройство 322 формирует уплотнение, оно часто прилагает давление к направляющей трубе 318, из-за чего направляющая труба 318 незначительно перемещается. Обычно это не создает проблем при изготовлении стандартных упаковок в виде пакета типа подушечки. Тем не менее, поскольку выступающие наружу клапаны 260 могут складываться и уплотняться с целью формирования плоского дна, в случае нежелательного перемещения направляющей трубы 318 во время сгибания происходит рассогласование клапанов 260. Соответственно, вместо показанной на фиг. 5г упаковки, в которой клапаны 260 согнуты над уплотнением 230, клапаны 260 не перекрывают уплотнение 230. В одном из вариантов осуществления за счет скобы 880, которая ограничивает перемещение направляющей трубы, ограничивается или исключается рассогласование клапанов 260. Скоба 880 может содержать разнообразные устройства. В одном из вариантов осуществления скоба 880 содержит колесо или другое вращающееся устройство. Поскольку пленку вытягивают вниз, когда направляющая труба 318 и, следовательно, пленка прижимается к скобе 880, вращающееся устройство не позволяет скобе 880 прихватывать или нежелательно замедлять движение перемещающейся вниз пленки. Скоба 880 может быть размещена практически в любом положении на протяжении направляющей трубы 318. Используемый термин «скоба 880» означает любое устройство, которое прилагает давление, противодействующее давлению, прилагаемому вертикальным сварочным устройством 322. В одном из вариантов осуществления скоба 880 расположена на одной высоте с вертикальным сварочным устройством 322 приблизительно под углом 180° к вертикальному сварочному устройству 322. В одном из вариантов осуществления скоба 880 расположена на расстоянии от около 1/16 до около 1/32 дюйма от направляющей трубы 318.

Настоящее изобретение имеет ряд преимуществ. Во-первых, поскольку упаковка не имеет клиньев, может использоваться гибкая пленка меньшей толщины за счет уменьшения числа проблемных участков, на которых могут образовываться точечные течи. Плоскодонный пакет согласно настоящему изобретению может быть изготовлен из пленки толщиной менее 180 единиц. Следовательно, на изготовление плоскодонного пакета типа подушечки расходуется по меньшей мере на 33% меньше пленки, чем на изготовление известного из уровня техники пакета согласно варианту осуществления, проиллюстрированному на фиг. 1а-1г. В других вариантах осуществления используется пленка толщиной от 150 до 300 единиц. В одном из вариантов осуществления пленка, используемая в настоящем изобретении, состоит из металлизированного слоя ОПП, на который с помощью полиэтилена или другого применимого клейкого слоя наслоен уплотнительный слой и полимерный слой с нанесенным с обратной стороны оттиском. Так, в одном из вариантов осуществления упаковка согласно настоящему изобретению изготовлена из такой же пленки, что и упаковка типа подушечки. В изобретении предложены упаковка и способ ее изготовления из гибкого материала без необходимости оттискивать или иным способом вдавливать в пленку упаковки линии складок до ее изготовления.

Одним из преимуществ настоящего изобретения является то, что верхнее и нижнее поперечные уплотнения изготавливают без боковых клиньев. Кроме того, поскольку уменьшается число мест образования точечных отверстий, упаковка согласно настоящему изобретению обеспечивает более постоянный срок хранения содержимого. В настоящем изобретении предложен способ изготовления плоскодонных пакетов типа подушечки путем модификации стандартного вертикального формовочно-фасовочно-укупорочного автомата.

Хотя изобретение конкретно рассмотрено и описано применительно к предпочтительному варианту осуществления, специалисты в данной области техники поймут, что в него могут быть внесены различные изменения по форме и подробному содержанию, не выходящие за пределы существа и объема изобретения.

Дополнительное описание

В качестве дополнительного описания раскрытого изобретения предлагаются следующие пункты.

1. Способ изготовления пакета типа подушечки с плоским дном, включающий стадии, на которых:

а) создают с помощью пары сварочных клещей первое торцевое уплотнение, чтобы получить рукав с открытым концом, при этом первое торцевое уплотнение создают ниже направляющей трубы, имеющей по меньшей мере одну пару пальцев во втянутом положении,

б) устанавливают по меньшей мере одну пару пальцев в выдвинутое положение, чтобы сформировать дно упаковки с парой выступающих наружу клапанов,

в) сгибают торцевое уплотнение с помощью гибочного устройства,

г) загибают каждый из клапанов вниз и ниже дна упаковки.

2. Способ по любому из предшествующих пунктов, в котором на стадии б) вертикально перемещают рычаг, который связан по меньшей мере с одной парой пальцев, в результате чего по меньшей мере одна пара пальцев достигает выдвинутого положения.

3. Способ по любому из предшествующих пунктов, в котором сгибание первого торцевого уплотнения включает сгибание с помощью вилочного захвата, имеющего по меньшей мере два пальца и открытый участок между ними.

4. Способ по любому из предшествующих пунктов, в котором рукав состоит из пленки толщиной от 150 до 300 единиц.

5. Способ по любому из предшествующих пунктов, в котором первое торцевое уплотнение сгибают таким образом, что образуется согнутое торцевое уплотнение, которое преимущественно расположено под углом 90 градусов к верхнему торцевому уплотнению.

6. Способ по любому из предшествующих пунктов, в котором клапаны герметично соединяют с дном упаковки.

7. Способ по любому из предшествующих пунктов, в котором на стадии г) дополнительно создают вертикальное давление между каждым из клапанов и дном упаковки.

8. Способ по любому из предшествующих пунктов, дополнительно включающий герметичное соединение клапанов с дном упаковки.

9. Способ по любому из предшествующих пунктов, в котором направляющая труба дополнительно содержит пьедестал.

10. Способ по любому из предшествующих пунктов, в котором стадию г) осуществляют с помощью гибочного элемента, который содержит поворотную раздвижную часть.

11. Способ по любому из предшествующих пунктов, в котором поворотная раздвижная часть создает вертикальное давление.

12. Способ по любому из предшествующих пунктов, в котором пальцы в выдвинутом положении преимущественно параллельны направляющей трубе.

13. Способ по любому из предшествующих пунктов, дополнительно включающий стадию формирования второго торцевого уплотнение с помощью пары сварочных клещей.

14. Вертикальный формовочно-фасовочно-укупорочный автомат, содержащий:

направляющую трубу с раздвижной частью, которая содержит по меньшей мере одну пару пальцев, способных перемещаться между выдвинутым положением и втянутым положением,

гибочное устройство для формирования нижнего поперечного уплотнения вблизи дна упаковки и тем самым создания пары клапанов, и

пару боковых гибочных элементов, каждый из которых фиксирует каждый клапан ниже дна упаковки.

15. Автомат по п. 14, в котором каждый из боковых гибочных элементов дополнительно содержит поворотную раздвижную часть.

16. Автомат по пп. 14-15, в котором раздвижная часть дополнительно содержит по меньшей мере один пьедестал.

17. Автомат по пп. 14-16, состоящий из одного вертикального укупорочного устройства.

18. Автомат по пп. 14-17, в котором направляющая труба содержит перегородки.

19. Автомат по п. 18, в котором перегородки образуют три камеры, включающие камеру для насыпных продуктов, левую камеру и правую камеру.

20. Автомат по п. 19, в котором левая камера содержит раздвижную часть и правая камера содержит раздвижную часть.

21. Автомат по пп. 14-20, в котором раздвижная часть связана с системой вертикального привода.

22. Автомат по пп. 14-21, в котором по меньшей мере одна пара пальцев связана с рычагом.

23. Автомат по п. 22, в котором при вертикальном перемещении рычага по меньшей мере одна пара пальцев перемещается между выдвинутым положением и втянутым положением.

24. Автомат по п. 22, в котором в рычаге выполнены две выемки, а каждый из пальцев имеет рукоятку, которая входит в выемку.

25. Автомат по пп. 14-24, дополнительно содержащий скобу направляющей трубы.

26. Автомат по п. 25, дополнительно содержащий вертикальное сварочное устройство, при этом скоба расположена под углом около 180 градусов к вертикальному сварочному устройству.

27. Автомат по пп. 14-26, в котором раздвижная часть проходит ниже направляющей трубы.

28. Способ изготовления пакета типа подушечки с плоским дном, включающий стадии, на которых:

а) формуют рукав из упаковочной пленки на вертикальном формовочно-фасовочно-укупорочном автомате,

б) создают на упомянутом рукаве торцевое уплотнение, не имеющее складок, при этом торцевое уплотнение формируется ниже направляющей трубы, содержащей по меньшей мере одну пару пальцев во втянутом положении, которые проходят вниз от направляющей трубы,

в) устанавливают пальцы в выдвинутое положение, чтобы сформировать плоское дно,

г) сгибают торцевое уплотнение с помощью гибочного устройства, чтобы создать множество клапанов, и

д) загибают каждый из клапанов вниз и ниже дна упаковки.

29. Способ по п. 28, в котором упаковочная пленка имеет толщину от 150 до 300 единиц.

30. Способ по п. 28, дополнительно включающий стадию создания вертикального давления между каждым из клапанов и дном упаковки.

В изобретении описан плоскодонный пакет типа подушечки, способный вертикально стоять на нижнем поперечном уплотнении. Плоскодонный пакет типа подушечки может быть изготовлен из такой же пленки, что и стандартный пакет типа подушечки, а для его изготовления требуется меньше пленки, чем для изготовления известных из уровня техники устойчивых пакетов. Описанный плоскодонный пакет типа подушечки не имеет клиньев. 3 н. и 27 з.п. ф-лы, 32 ил.

1. Способ изготовления пакета типа подушечки с плоским дном, включающий стадии, на которых:

а) создают с помощью пары сварочных клещей первое торцевое уплотнение, чтобы получить рукав с открытым концом, при этом первое торцевое уплотнение создают ниже направляющей трубы, имеющей по меньшей мере одну пару пальцев во втянутом положении,

б) устанавливают по меньшей мере одну пару пальцев в выдвинутое положение, чтобы сформировать дно упаковки с парой выступающих наружу клапанов,

в) сгибают торцевое уплотнение с помощью гибочного устройства,

г) загибают каждый из клапанов вниз и ниже дна упаковки.

2. Способ по п. 1, в котором на стадии б) вертикально перемещают рычаг, который связан по меньшей мере с одной парой пальцев, в результате чего по меньшей мере одна пара пальцев достигает выдвинутого положения.

3. Способ по п. 1, в котором сгибание первого торцевого уплотнения включает сгибание с помощью вилочного захвата, имеющего по меньшей мере два пальца и открытый участок между ними.

4. Способ по п. 1, в котором рукав состоит из пленки толщиной от 150 до 300 единиц.

5. Способ по п. 1, в котором первое торцевое уплотнение сгибают таким образом, что образуется согнутое торцевое уплотнение, которое преимущественно расположено под углом 90 градусов к верхнему торцевому уплотнению.

6. Способ по п. 1, в котором клапаны герметично соединяют с дном упаковки.

7. Способ по п. 1, в котором на стадии г) дополнительно создают вертикальное давление между каждым из клапанов и дном упаковки.

8. Способ по п. 1, дополнительно включающий герметичное соединение клапанов с дном упаковки.

9. Способ по п. 1, в котором направляющая труба дополнительно содержит пьедестал.

10. Способ по п. 1, в котором стадию г) осуществляют с помощью гибочного элемента, который содержит поворотную раздвижную часть.

11. Способ по п. 10, в котором поворотная раздвижная часть создает вертикальное давление.

12. Способ по п. 1, в котором пальцы в выдвинутом положении преимущественно параллельны направляющей трубе.

13. Способ по п. 1, дополнительно включающий стадию формирования второго торцевого уплотнения с помощью пары сварочных клещей.

14. Вертикальный формовочно-фасовочно-укупорочный автомат, содержащий:

направляющую трубу с раздвижной частью, которая содержит по меньшей мере одну пару пальцев, способных перемещаться между выдвинутым положением и втянутым положением,

гибочное устройство для формирования нижнего поперечного уплотнения вблизи дна упаковки и тем самым создания пары клапанов, и

пару боковых гибочных элементов, каждый из которых фиксирует каждый клапан ниже дна упаковки.

15. Автомат по п. 14, в котором каждый из боковых гибочных элементов дополнительно содержит поворотную раздвижную часть.

16. Автомат по п. 14, в котором раздвижная часть дополнительно содержит по меньшей мере один пьедестал.

17. Автомат по п. 14, состоящий из одного вертикального укупорочного устройства.

18. Автомат по п. 14, в котором направляющая труба содержит перегородки.

19. Автомат по п. 18, в котором перегородки образуют три камеры, включающие камеру для насыпных продуктов, левую камеру и правую камеру.

20. Автомат по п. 19, в котором левая камера содержит раздвижную часть и правая камера содержит раздвижную часть.

21. Автомат по п. 14, в котором раздвижная часть связана с системой вертикального привода.

22. Автомат по п. 14, в котором по меньшей мере одна пара пальцев связана с рычагом.

23. Автомат по п. 22, в котором при вертикальном перемещении рычага по меньшей мере одна пара пальцев перемещается между выдвинутым положением и втянутым положением.

24. Автомат по п. 22, в котором в рычаге выполнены две выемки, а каждый из пальцев имеет рукоятку, которая входит в выемку.

25. Автомат по пп. 14-24, дополнительно содержащий скобу направляющей трубы.

26. Автомат по п. 25, дополнительно содержащий вертикальное сварочное устройство, при этом скоба расположена под углом около 180 градусов к вертикальному сварочному устройству.

27. Автомат по п. 14, в котором раздвижная часть проходит ниже направляющей трубы.

28. Способ изготовления пакета типа подушечки с плоским дном, включающий стадии, на которых:

а) формуют рукав из упаковочной пленки на вертикальном формовочно-фасовочно-укупорочном автомате,

б) создают на упомянутом рукаве торцевое уплотнение, не имеющее складок, при этом торцевое уплотнение формируется ниже направляющей трубы, содержащей по меньшей мере одну пару пальцев во втянутом положении, которые проходят вниз от направляющей трубы,

в) устанавливают пальцы в выдвинутое положение, чтобы сформировать плоское дно,

г) сгибают торцевое уплотнение с помощью гибочного устройства, чтобы создать множество клапанов, и

д) загибают каждый из клапанов вниз и ниже дна упаковки.

29. Способ по п. 28, в котором упаковочная пленка имеет толщину от 150 до 300 единиц.

30. Способ по п. 28, дополнительно включающий стадию создания вертикального давления между каждым из клапанов и дном упаковки.

| US 2009232424 A1, 17.09.2009 | |||

| US 7681377 B2, 23.03.2010 | |||

| US 6718739 B2, 13.04.2004 |

Авторы

Даты

2015-02-20—Публикация

2012-08-20—Подача