Область техники, к которой относится изобретение

Настоящее изобретение относится к запечатывающему устройству или установке для запечатывания упаковок, содержащих продукт. Запечатывающая установка является частью большей упаковочной машины для упаковки, которая наполняет упаковки продуктами или веществами, предпочтительно пищевыми продуктами или напитками, но возможно и любым другим подходящим веществом, затем закрывает и запечатывает упаковки, используя запечатывающую установку посредством складывания каждой упаковки в поперечном направлении, таким образом закрывая ее и запечатывая поперечный сгиб, и затем подает упаковки на пункт окончательного складывания.

Кроме того, настоящее изобретение также относится к способу, использующему запечатывающую установку/устройство для запечатывания упаковок.

Описание предшествующего уровня техники

В упаковочной установке, такой как установка для упаковок, содержащих жидкую среду, предпочтительно жидкость или пищу различных видов, важно, чтобы поперечное запечатывание упаковки было герметичным. Запечатывание выполняется после складывания упаковки.

Запечатывание упаковки зависит от нескольких параметров, например типа упаковочного материала, используемого в упаковке, толщины упаковочного материала и т.д., которые, в свою очередь, влияют на складывание поперечных соединений, которые должны быть запечатаны на упаковке.

Это означает, что складывание поперечных соединений должно быть выполнено с достаточным или жестким допуском, например, посредством расположения оборудования для складывания и запечатывания таким образом, чтобы они соответствовали друг другу и не мешали, и/или посредством прочного удержания/поддержания упаковки во время складывания и затем запечатывания таким образом, чтобы упаковка удерживалась на месте и формировалась или складывалась надлежащим образом.

В патенте США № 4546592 раскрыта установка для запечатывания упаковки для жидкости, выполненной из бумаги и покрытой пластиком, причем установка включает в себя пару выступающих пальцев для разглаживания верхнего края упаковки со сложенной полосой стыка. Пальцы могут вставляться в открытый конец упаковки и могут быть выдвинуты наружу. Установка также содержит пару сварных зажимов, прикрепленных к поворотным рычагам. Пальцы и приводящее их в действие средство установлены над упаковкой.

Недостаток этой установки заключается в том, что износ подвижных частей может создавать больший риск того, что материал на пальцах и их приводных устройствах отделится и упадет в упаковку до ее складывания и запечатывания. К тому же смазочные материалы или любые другие загрязнения могут также упасть в открытый конец упаковки до запечатывания, таким образом загрязняя упаковку и любое вещество или продукт, содержащиеся в упаковке.

Другая проблема заключается в том, что подвижные части сложно разбирать или отсоединять друг от друга из-за сложной конструкции, при этом любой ремонт или очистка запечатывающей установки затруднены и требуют много времени, создавая более высокую цену за упаковку и/или продукт и более короткий срок службы установки.

Сущность изобретения

Основными целями изобретения являются складывание и запечатывание упаковок посредством применения новой запечатывающей установки и нового способа работы запечатывающей установки с более простым, быстрым, гигиеничным и надежным поперечным складыванием и запечатыванием упаковок.

Эти цели достигнуты посредством создания установки для запечатывания упаковки с открытым концом, содержащим, по меньшей мере, одну пару равных частей, которые взаимно подвижны между открытым положением и закрытым запечатывающим положением для герметичного закрытия открытого конца упаковки. Установка дополнительно содержит формообразующее средство, содержащее пару формообразующих клапанов, при этом каждый формообразующий клапан соединен с запечатывающей частью и прикреплен с возможностью поворота первым концом к опоре так, что второй конец каждого формообразующего клапана предназначен для того, чтобы, по меньшей мере, частично следовать за движением соответствующей запечатывающей части, и формообразующие клапаны во время движения запечатывающих частей в закрытое запечатывающее положение прижимают две противоположные части упаковки друг к другу.

Кроме того, эти цели достигнуты посредством создания способа для запечатывания упаковки с использованием упомянутой выше установки. Способ содержит этапы обеспечения установки формообразующим средством, содержащим пару формообразующих клапанов, размещения установки в первое открытое для принятия упаковки положение, подачи упаковки в установку, соединения каждого формообразующего клапана с запечатывающей частью, по меньшей мере, одной пары взаимно подвижных запечатывающих частей, перемещения, по меньшей мере, одной пары взаимно подвижных запечатывающих частей установки по направлению к упаковке и контакту с ней, прижатия двух противоположных частей упаковки друг к другу посредством пары формообразующих клапанов при движении, по меньшей мере, одной пары взаимно подвижных запечатывающих частей, отклонения, по меньшей мере, одной пары запечатывающих частей посредством дополнительного прижатия противоположных частей упаковки, таким образом складывая противоположные части упаковки, и запечатывая упаковку посредством подачи энергии к, по меньшей мере, одной паре взаимно подвижных запечатывающих частей.

Посредством обеспечения упаковочной установки запечатывающей установкой согласно изобретению и работы запечатывающей установки при помощи упомянутого выше способа достигаются следующие основные преимущества: складывание и запечатывание каждой упаковки выполняется более аккуратно и просто, при этом снижается время регулировки и обеспечивается повышенная производительность; очистка запечатывающей установки выполняется легче, быстрее и лучше, при этом упаковка и ее содержимое остаются стерильными и обеспечивается более высокий срок службы для упаковки и содержащегося в ней вещества; и запечатывающее устройство легче разбирать или демонтировать и ремонтировать, таким образом также обеспечивается повышенная производительность.

В предпочтительном варианте осуществления каждый из формообразующих клапанов выполнен с возможностью поворота из первого по существу вертикального положения во второе наклонное положение, в котором второй конец контактирует с участком, примыкающим к открытому концу каждой упаковки.

В другом предпочтительном варианте осуществления упомянутой выше установки каждый из формообразующих клапанов отклонен так, что он удерживается в своем первом по существу вертикальном положении, когда запечатывающие части находятся в их открытом положении.

В дополнительном предпочтительном варианте осуществления установка содержит, по меньшей мере, три пары соединительных приспособлений, включающих в себя первую пару соединительных приспособлений с двумя взаимно подвижными частями, снабженными прижимающим средством для прижатия противоположных частей упаковки на расстоянии от ее открытого конца, вторую пару соединительных приспособлений с двумя взаимно подвижными частями, снабженными формообразующим средством для формирования каждой упаковки вблизи ее открытого конца, и третью пару соединительных приспособлений с двумя взаимно подвижными частями, снабженными запечатывающим средством для закрытия и запечатывания открытого конца каждой упаковки.

Предпочтительно, каждый из формообразующих клапанов прикреплен своим первым концом к одному концу каждой части второй пары соединительных приспособлений между третьей парой соединительных приспособлений и второй парой соединительных приспособлений.

Предпочтительно, формообразующие клапаны отклонены посредством пружины, которая оперативно присоединена к первому концу каждого формообразующего клапана.

В предпочтительном варианте осуществления каждый из формообразующих клапанов прикреплен своим первым концом к верхней стороне каждой части второй пары соединительных приспособлений.

Предпочтительно, каждый из формообразующих клапанов имеет в основном Т-образную форму и расположен таким образом, что второй конец клапана образует верхнюю горизонтальную составляющую Т.

В предпочтительном варианте осуществления три пары соединительных приспособлений для герметичного закрытия открытого конца каждой упаковки отстоят по вертикали, так что подвижные части соединительных приспособлений могут свободно двигаться относительно друг друга во время запечатывания и закрытия каждой упаковки.

В дополнительном варианте осуществления третья пара соединительных приспособлений с двумя частями, снабженными запечатывающим средством для герметичного закрытия открытого конца каждой упаковки, расположена на расстоянии по вертикали от каждой части второй пары соединительных приспособлений, при этом расстояние по вертикали выполнено таким образом, что клапан поворачивается посредством двух частей третьей пары соединительных приспособлений из его первого по существу вертикального положения в его второе наклонное положение для прижатия двух противоположных частей упаковки друг к другу.

В еще одном дополнительном варианте осуществления первая пара соединительных приспособлений присоединена к первому держателю, выполненному с возможностью движения на направляющей, вторая пара соединительных приспособлений присоединена ко второму держателю, выполненному с возможностью движения на указанной направляющей, третья пара соединительных приспособлений присоединена к третьему держателю, выполненному с возможностью движения на указанной направляющей, и держатели присоединены к кулачковому диску.

В еще одном дополнительном варианте осуществления каждая часть первой пары соединительных приспособлений содержит стойку, которая на своем первом конце снабжена прижимающим средством для прижатия части упаковки на расстоянии от ее открытого конца, и которая вторым концом присоединена с возможностью поворота к первому держателю посредством звена, и которая между первым и вторым концами снабжена неподвижной осью поворота.

В дополнительном варианте осуществления каждая часть второй пары соединительных приспособлений содержит первую и вторую стойки, при этом первая и вторая стойки присоединены друг к другу первыми концами и снабжены формообразующим средством для формирования каждой упаковки вблизи ее открытого конца, при этом первая стойка вторым концом присоединена с возможностью поворота ко второму держателю посредством звена и между первым и вторым концами снабжена неподвижной осью поворота, и при этом вторая стойка неподвижно закреплена вторым концом и между первым и вторым концами снабжена неподвижной осью поворота. Эта геометрия вторых соединительных приспособлений обеспечивает «волнообразное» движение формообразующих средств, когда они двигаются по направлению к упаковке и от нее, то есть концы соединительных приспособлений, которые снабжены формообразующими средствами, обеспечивают наклон при движении. Наклон достигается за счет того, что первый конец первой стойки в течение части движения перемещается в положение, которое ниже, чем положение первого конца второй стойки, по отношению к ребру упаковки, полученного во время запечатывания. Наклон имеет место в конце движения по направлению к упаковке и в начале движения от упаковки. Это «волнообразное» движение формообразующих средств выгодно тем, что оно минимизирует риск поломки части упаковки около соединения, то есть около ребра, например, треугольные клапаны представлены во многих известных картонных упаковках. Это особенно полезно, когда формообразующие средства перемещаются в сторону от упаковки с того момента, как упаковка уже запечатана и является менее гибкой из-за жесткого ребра.

В еще одном дополнительном варианте осуществления каждая часть третьей пары соединительных приспособлений содержит стойку, которая на первом конце снабжена запечатывающим средством для закрытия и запечатывания открытого конца каждой упаковки, и которая своим вторым концом присоединена с возможностью поворота к третьему держателю посредством звена, и которая между первым и вторым концами снабжена неподвижной осью поворота.

Предпочтительно, третий держатель присоединен к кулачковому диску посредством четвертого держателя. Четвертый держатель присоединен к третьему держателю посредством приводного элемента, при этом приводной элемент выполнен с возможностью изменения расстояния между третьим и четвертым держателями вдоль направляющей для отклонения запечатывающего средства для закрытия и запечатывания открытого конца каждой упаковки. Посредством использования приводного элемента получено дополнительное запечатывающее усилие, которое дополнительно обеспечивает создание требуемого соединения.

Предпочтительно, неподвижная ось поворота первой стойки размещена по существу на том же расстоянии от формообразующего средства в вертикальном направлении, что и неподвижно закрепленный второй конец второй стойки, так что поворотная часть первой стойки длиннее, чем поворотная часть второй стойки.

Преимущественно, неподвижная ось поворота стойки каждой части первых соединительных приспособлений и неподвижная ось поворота стойки каждой части третьих соединительных приспособлений расположены по существу на неподвижной оси поворота первой стойки и неподвижно закрепленном втором конце второй стойки каждой части вторых соединительных приспособлений в вертикальном направлении. Посредством обеспечения установки упомянутыми выше признаками достигнуты дополнительные преимущества к уже упомянутым преимуществам. Держатели и кулачок, являясь оборудованием приводного механизма, могут быть отделены от запечатывающего оборудования, например, при помощи промежуточной секции. Посредством обеспечения упомянутых выше по существу «совпадающих» осей (неподвижной оси, оси поворота и т.д.) в промежуточной секции или около нее только несколько осей поворота будут представлены в области около упаковки. Таким образом, риск загрязнения воздушных потоков, необходимых для сохранения упаковки и ее содержимого стерильными, минимизирован и любая грязь от оборудования приводного механизма устранена в области около упаковки. Это является преимуществом, когда содержимое упаковки должно быть особенно стерильным.

Краткое описание чертежей

Настоящее изобретение будет теперь описано более подробно со ссылкой на приложенные чертежи, на которых:

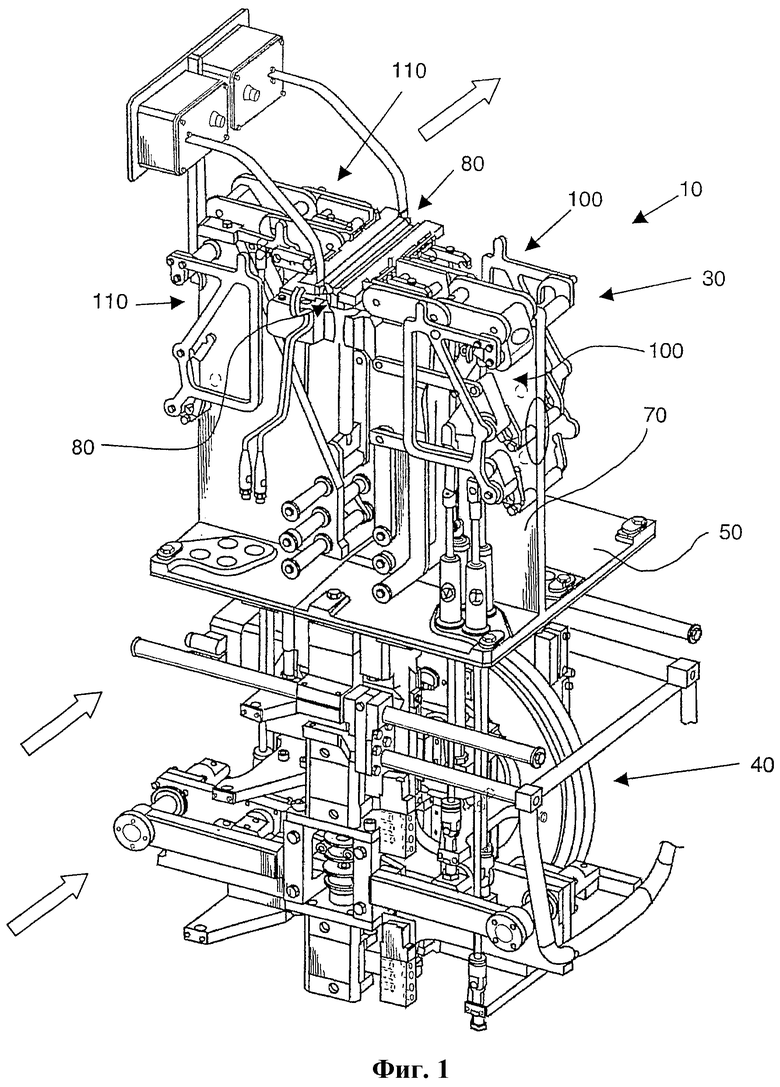

Фиг.1 схематично показывает общий вид установки согласно первому варианту осуществления изобретения, предназначенной для последующей установки в упаковочной машине (не показана),

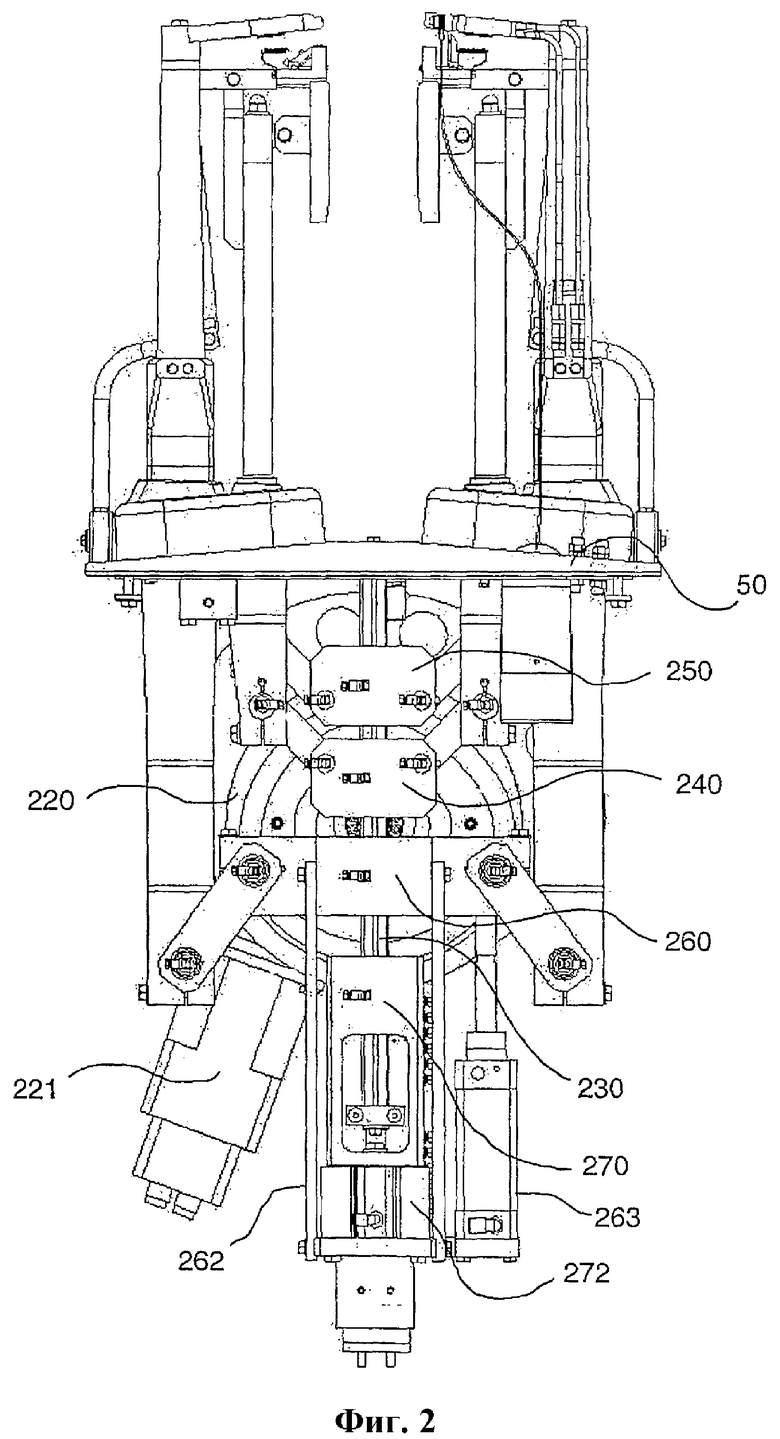

Фиг.2 схематично показывает общий вид соединительных приспособлений в установке согласно второму варианту осуществления изобретения в открытом для принятия упаковки положении,

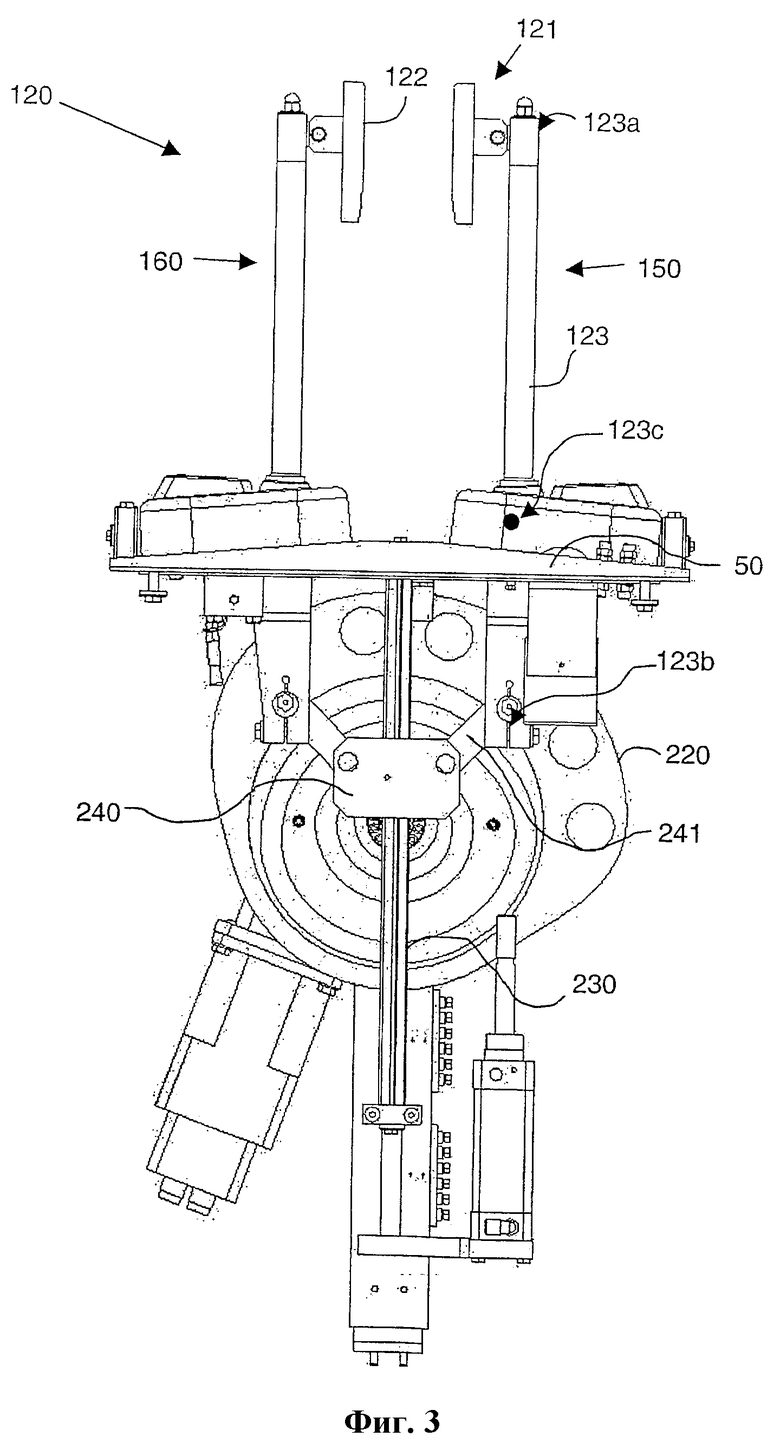

Фиг.3 схематично показывает первую пару соединительных приспособлений согласно варианту осуществления, показанному на Фиг.2,

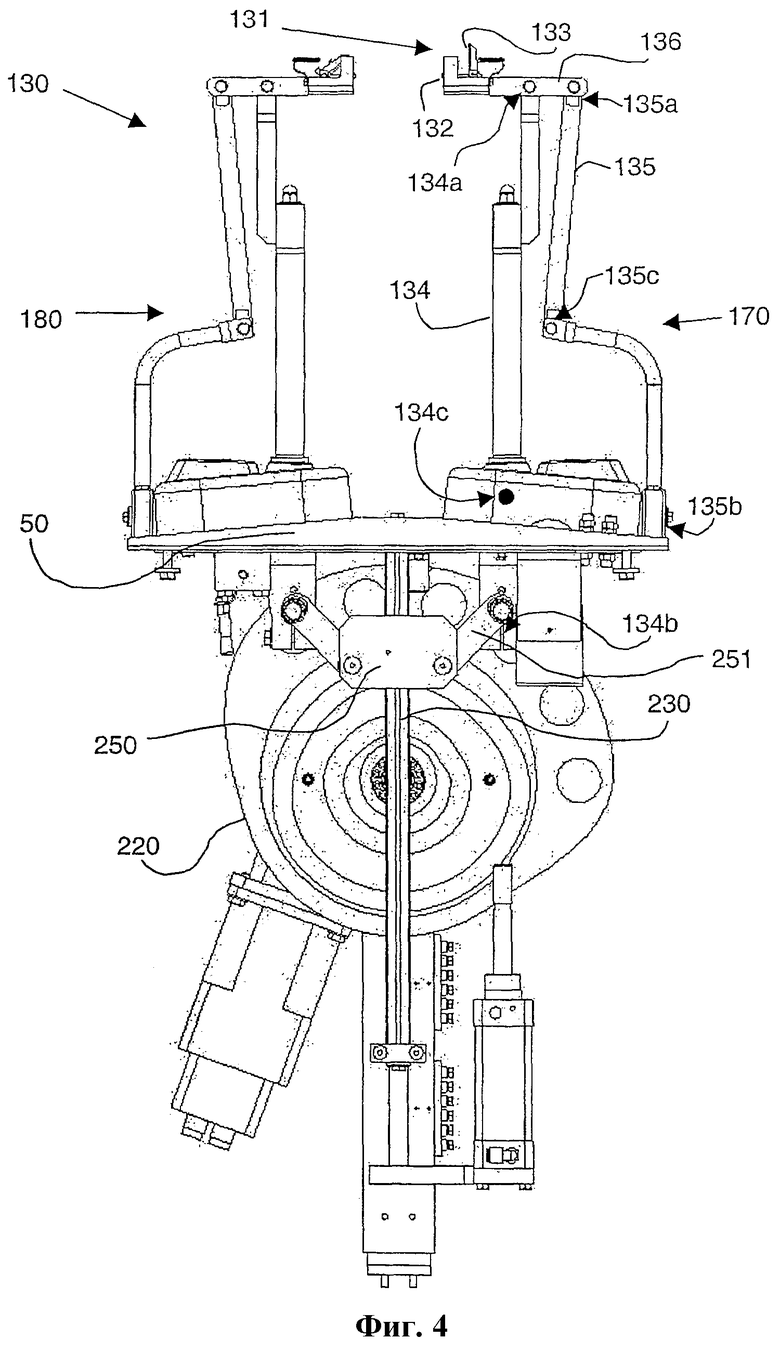

Фиг.4 схематично показывает вторую пару соединительных приспособлений согласно варианту осуществления, показанному на Фиг.2,

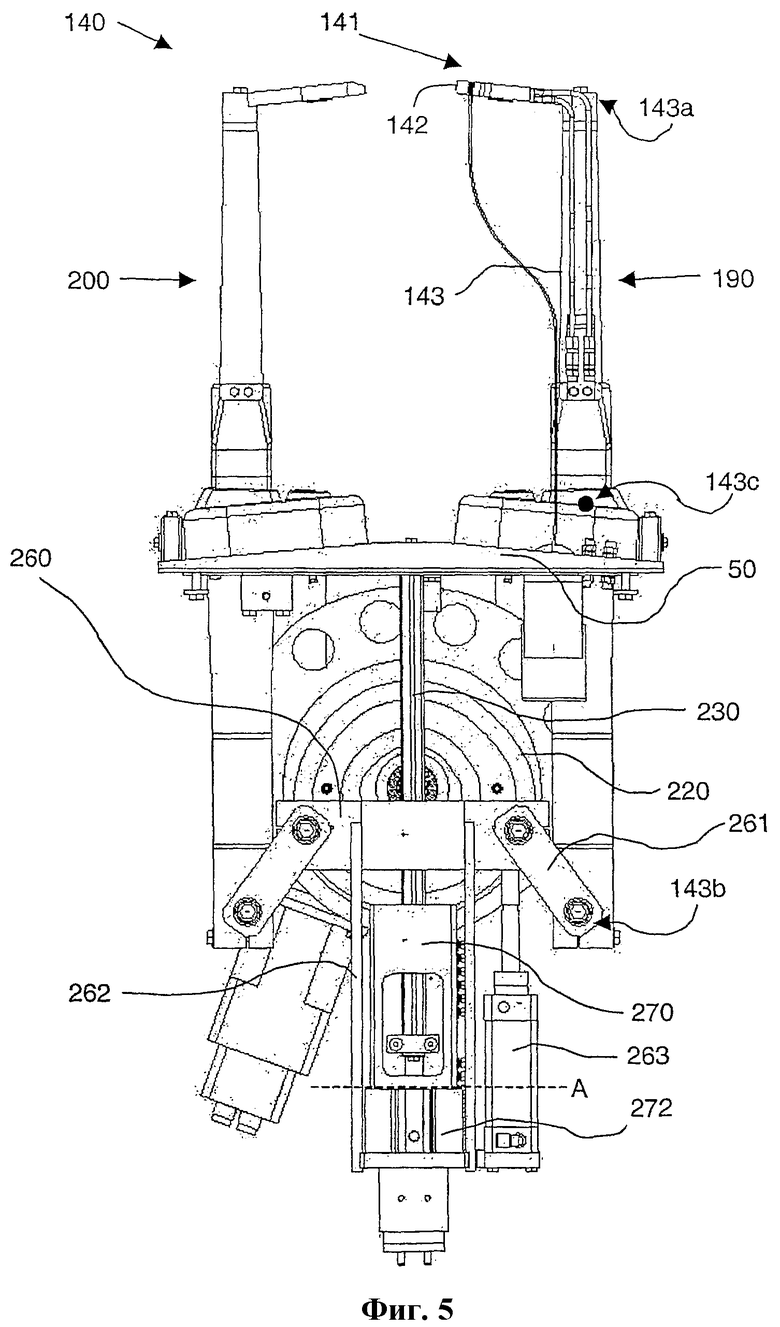

Фиг.5 схематично показывает третью пару соединительных приспособлений согласно варианту осуществления, показанному на Фиг.2,

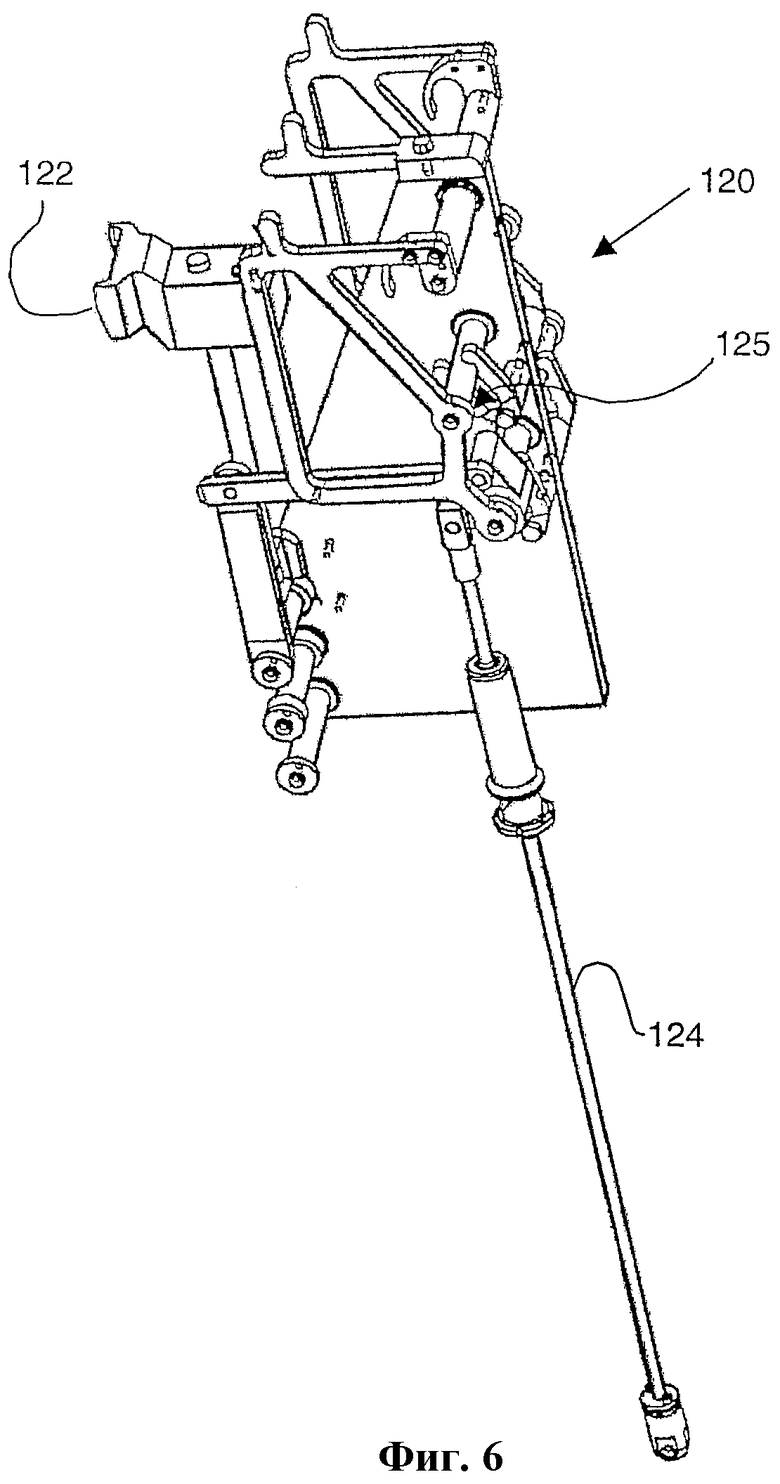

Фиг.6 схематично показывает первую пару соединительных приспособлений согласно первому варианту осуществления, показанному на Фиг.1,

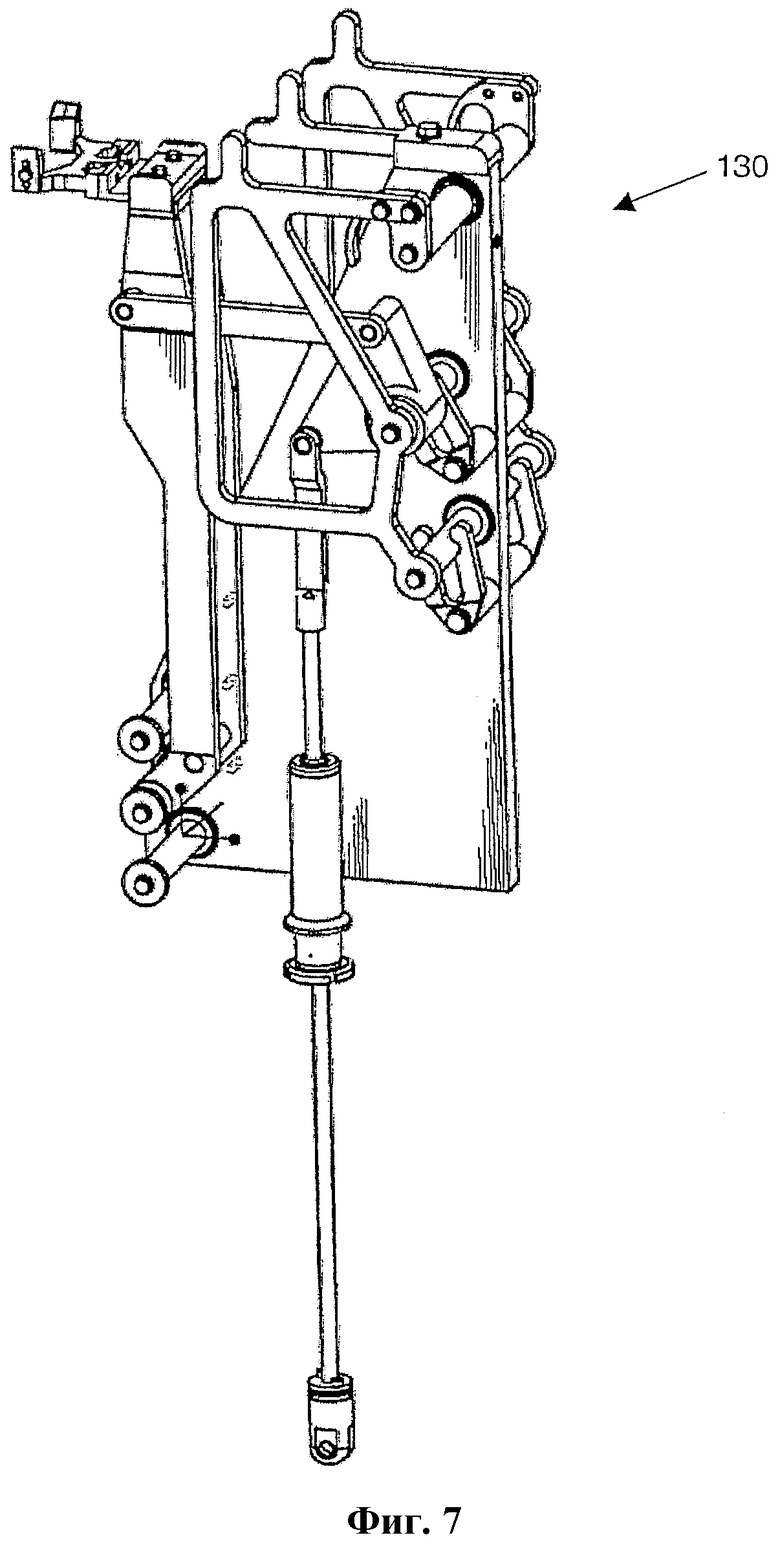

Фиг.7 схематично показывает вторую пару соединительных приспособлений согласно первому варианту осуществления, показанному на Фиг.1,

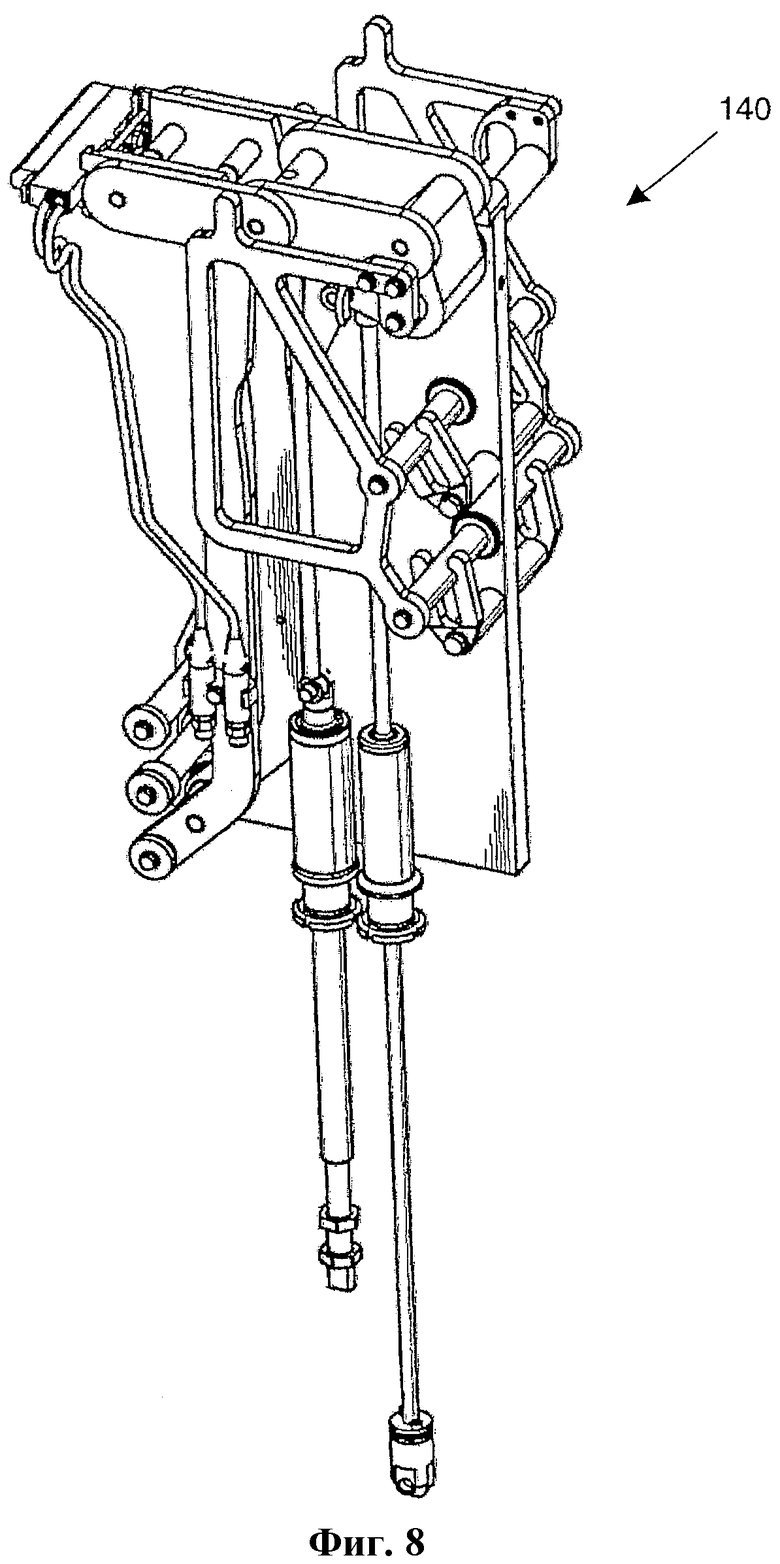

Фиг.8 схематично показывает третью пару соединительных приспособлений согласно первому варианту осуществления, показанному на Фиг.1,

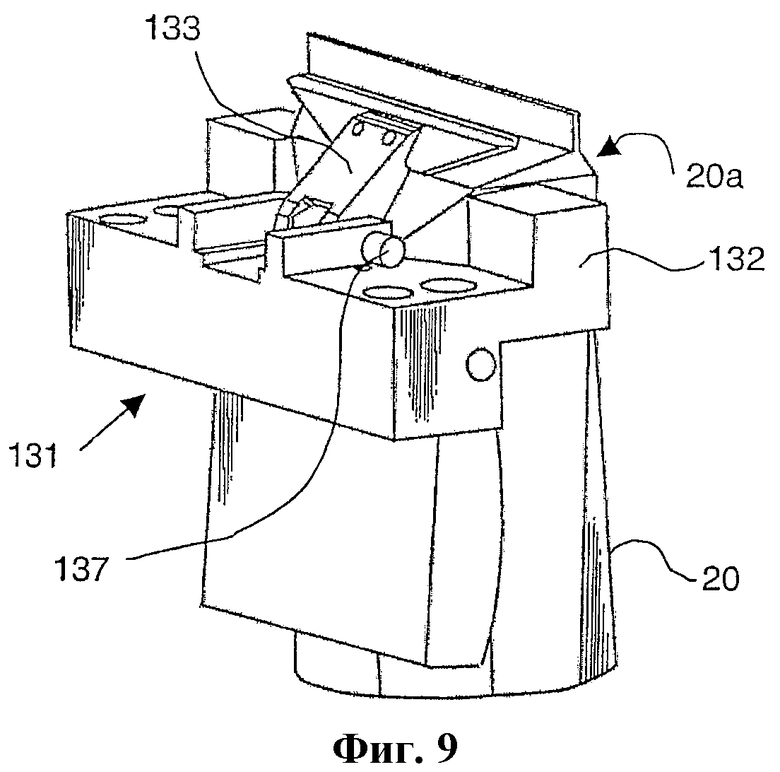

Фиг.9 схематично показывает вид поворотного устройства Т-образной формы, способствующего запечатыванию упаковок с первого угла,

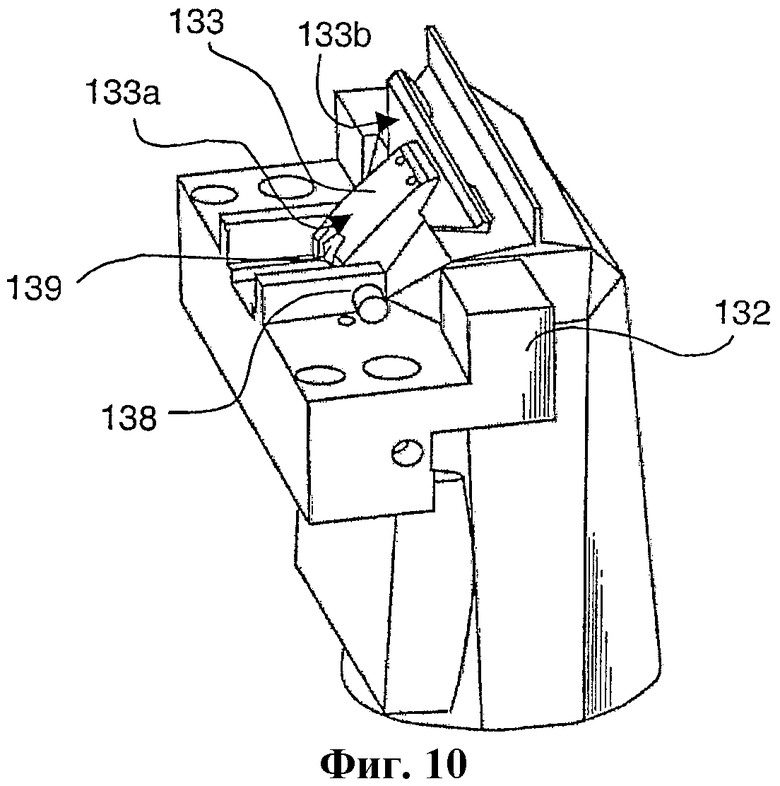

Фиг.10 схематично показывает вид поворотного устройства Т-образной формы с Фиг.6 со второго угла,

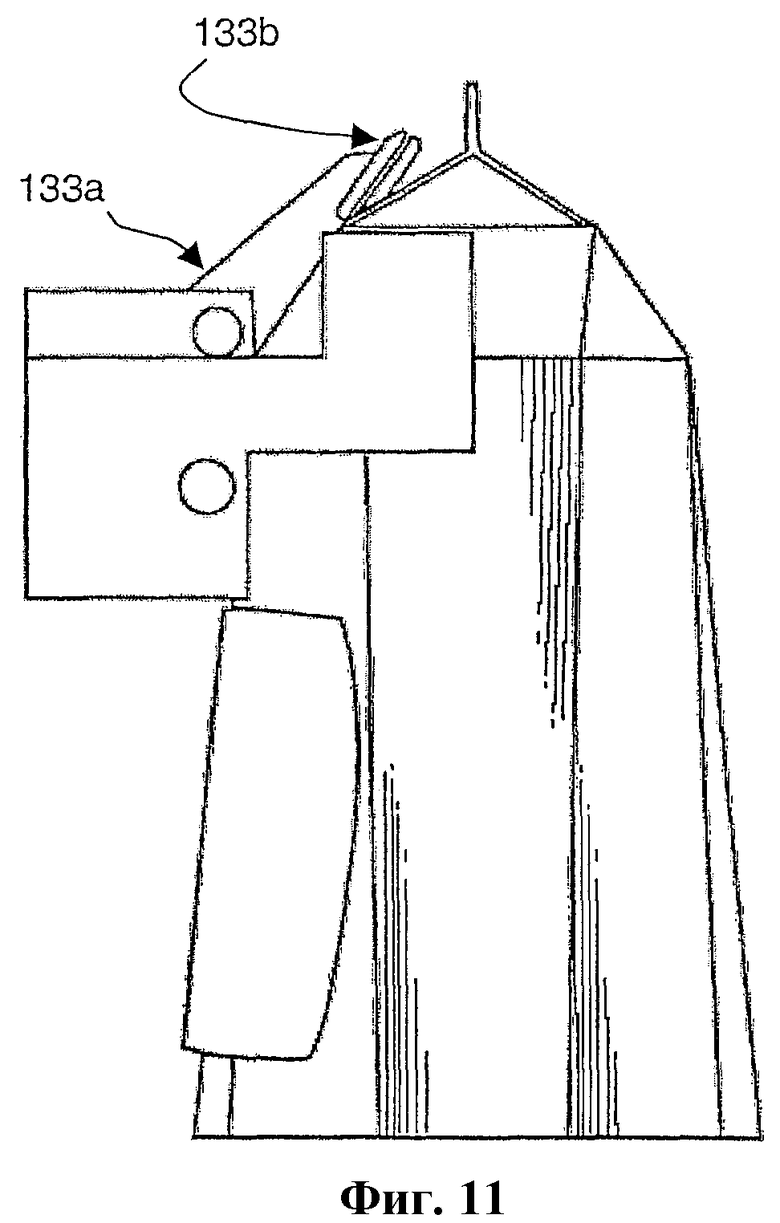

Фиг.11 схематично показывает вид сверху поворотного устройства Т-образной формы с Фиг.6 и 7 с другого угла.

Подробное описание предпочтительного варианта осуществления

На Фиг.1 показана установка 10 для запечатывания упаковок 20 (не показаны) согласно первому варианту осуществления настоящего изобретения. Эта установка 10 является составной частью упаковочной машины (не показана), которая наполняет упаковки 20 продуктами или веществами, предпочтительно пищевыми продуктами или напитками, но, при желании, и любым другим веществом, затем закрывает и запечатывает упаковки, используя запечатывающую установку 10, посредством складывания открытого конца 20а каждой упаковки, таким образом закрывая открытый конец и запечатывая сгиб, и затем подает упаковки на пункт окончательного складывания (не показан). Упаковки подаются в запечатывающую установку 10 слева направо на Фиг.1 и из запечатывающей установки после запечатывания в соответствии с тремя стрелками на Фиг.1: две стрелки слева на Фиг.1 и одна стрелка справа на Фиг.1. Большая упаковочная машина и ее работа не будут описаны здесь более подробно, так как ее функционирование и конструкция известны специалистам в данной области техники.

Каждая из упаковок 20 перемещается сверху вниз и подается в запечатывающую установку 10, причем каждая упаковка имеет первый открытый нижний конец 20а (см. Фиг.9), обращенный вверх в вертикальном направлении, и второй верхний конец (не показан), обращенный вниз в вертикальном направлении.

Фиг.1 иллюстрирует общий вид первого варианта осуществления изобретения, показывая все части, оборудование и приспособления, требуемые для работы запечатывающей установки 10 за исключением средств, требуемых для присоединения и прикрепления запечатывающей установки к запечатывающей машине (не показана).

Запечатывающая установка 10, показанная на Фиг.1, содержит две основные секции, первую верхнюю секцию 30 с оборудованием для запечатывания упаковок 20 и вторую нижнюю секцию 40 с приводным или управляющим оборудованием для управления или приведения в действие, то есть движения запечатывающего оборудования. Верхняя секция 30 и нижняя секция 40 разделены промежуточной секцией 50 рамы 70, образующей перегородку.

Объект промежуточной секции 50, отделяющий запечатывающее оборудование от приводного оборудования, нужен для обеспечения того, что упаковки 20 и особенно открытый конец 20а каждой упаковки и содержимое, то есть воздух и вещество или жидкость, содержащиеся в упаковке, сохранятся чистыми, гигиеничными и стерильными посредством того, что не подвергнутся никаким загрязнениям, вызванным приводным оборудованием, например смазочными материалами, пылью, грязью или даже твердыми частицами, образованными вследствие износа между подвижными частями приводного оборудования, так как указанные частицы в противном случае могут оказаться в упаковках, будучи перенесенными в этом случае сначала вверх и затем внутрь упаковок (не показаны).

Упаковки 20 сохраняются гигиеничными и стерилизованными посредством постоянной подачи стерильного воздушного потока вниз из верха запечатывающей установки 10 (Фиг.1) через установку и наружу вблизи промежуточной секции 50, так что любые загрязнения остаются в стороне от каждой упаковки и ее открытого конца 20а и выводятся посредством стерильного воздушного потока наружу из запечатывающей установки, это также обусловлено конструкцией запечатывающей установки, так как все смазочные вещества и большинство подвижных металлических частей располагаются под упаковками 20, или, более конкретно, под промежуточной секцией 50 рамы 70.

Запечатывающая установка 10 запечатывает, по меньшей мере, две упаковки 20 одновременно, когда работает в этом варианте осуществления, и поэтому верхнее запечатывающее оборудование, показанное на Фиг.1, использует две пары запечатывающих устройств 80, каждая из которых имеет два подвижных зеркально выполненных приспособления 100 и 110 в форме соединительных систем. Это соответствует двум соединительным системам 100 справа на Фиг.1 и двум соединительным системам 110 слева на Фиг.1. Здесь на Фиг.1 показана для ясности полностью справа только одна часть 100 из двух подвижных зеркально выполненных соединительных систем 100 и 110 в непосредственной близости от пары 80 запечатывающего устройства. Другая ближайшая слева часть 110 соединительной системы показана только частично, то есть показаны только части, непосредственно связанные с каждой упаковкой 20 (не показана). Каждая пара запечатывающих устройств 80 прикреплена к раме 70, причем ближайшая пара (Фиг.1) прикреплена с одной стороны рамы и более четко видна, а другая пара прикреплена с другой стороны рамы 70. Должно быть понятно, что пара запечатывающих устройств 80 по ту сторону первой пары работает, приводится в действие и сконструирована тем же способом, что и первая ближайшая пара запечатывающих устройств 80 и поэтому не будет описана подробно.

Каждая из четырех соединительных систем 100 и 110, частично и/или полностью показанная на Фиг.1, имеет три пары соединительных приспособлений, подобных «рычагам» или «лапкам». В дальнейшем эти соединительные приспособления будут впервые описаны согласно второму варианту осуществления изобретения, причем этот второй вариант осуществления по существу подобен первому варианту осуществления за исключением конструкции соединительных приспособлений и приводного оборудования.

Фиг.2 показывает сборку трех соединительных приспособлений и Фиг.3-5 показывают их по отдельности. Каждая из этих пар соединительных приспособлений имеет различные функции. Первая пара соединительных приспособлений, обозначенная позицией 120 и показанная на Фиг.3, снабжена прижимающим средством 121 для прижатия противоположных частей упаковки 20 на расстоянии от ее открытого конца 20а, именуемая в дальнейшем устройством для создания свободного пространства над продуктом. Функцией устройства 120 для создания свободного пространства над продуктом является управление наполняемым объемом в свободном пространстве каждой упаковки 20. Вторая пара соединительных приспособлений, обозначенная позицией 130 и показанная на Фиг.4, снабжена формообразующим средством 131 для формирования каждой упаковки вблизи ее открытого конца 20а, именуемая в дальнейшем формообразующим инструментом. Третья пара соединительных приспособлений, обозначенная позицией 140 и показанная на Фиг.5, снабжена запечатывающим средством 141 для закрытия и запечатывания открытого конца 20а каждой упаковки 20.

Первая пара соединительных приспособлений 120, то есть устройство 120 для создания свободного пространства над продуктом, содержит две части, обе показанные на Фиг.3, первую правую часть 150 для создания свободного пространства над продуктом и первую левую часть 160 для создания свободного пространства над продуктом для управления наполняемым объемом в свободном пространстве каждой упаковки 20 посредством прижатия каждой упаковки 20 на расстоянии от открытого конца 20а. Две части 150, 160 расположены напротив друг друга и единственное различие между двумя частями заключается в том, что левая часть 160 зеркально выполнена по отношению к противоположной правой части 150. При описании устройства для создания свободного пространства над продуктом будет описана только правая часть. Правая первая часть 150 для создания свободного пространства над продуктом устройства 120 содержит соединяющий упаковку элемент 122.

Вторая пара соединительных приспособлений 130, то есть формообразующий инструмент, показана на Фиг.4 и содержит первую правую часть 170 формообразующего инструмента и первую левую часть 180 формообразующего инструмента, причем первая левая часть 180 формообразующего инструмента 130 расположена напротив первой правой части 170 формообразующего инструмента и единственное различие между двумя противоположными частями 170, 180 заключается в том, что левая часть 180 выполнена зеркально по отношению к противоположной правой части 170. При описании формообразующего инструмента будет описана только правая часть. Правая первая часть 170 формообразующего инструмента 130 содержит первый и второй соединяющие упаковку элементы 132, 133. Функции формообразующего инструмента 130 и этих соединяющих упаковку элементов 132, 133 будут описаны подробно ниже в этом описании.

Третья пара соединительных приспособлений 140 показана на Фиг.5 и содержит первую правую запечатывающую зажимную часть 190 и первую левую запечатывающую зажимную часть 200, которые расположены напротив друг друга. Правая первая запечатывающая зажимная часть 190 запечатывающего зажима 140 содержит соединяющий упаковку элемент 142 для запечатывания упаковки 20. Функциональная и конструкционная разница между двумя запечатывающими зажимными частями 190 и 200 заключается в том, что только первая правая часть 190 активно осуществляет запечатывание каждой упаковки 20, в то время как другая противоположная первой левая часть 200 работает только как опора при запечатывании. Это означает, что правая часть 190 снабжена активным запечатывающим средством 141 и противоположная левая часть 200 в основном имеет форму, соответствующую другой правой части 190 для обеспечения безопасного запечатывания. В этом варианте осуществления способ запечатывания является запечатыванием по индуктивному методу, в котором переменный ток частоты радиоволн подается и вызывает индуцированные токи в алюминиевой фольге, выполненной в каждой многослойной упаковке 20, таким образом нагревая алюминиевую фольгу, которая в свою очередь нагревает пластиковый слой в многослойной упаковке. Запечатывание по индуктивному методу хорошо известно и не будет описано более подробно.

Каждая из пар соединительных приспособлений 120, 130 и 140 находится во взаимосвязи, или более конкретно соединена, с приводным оборудованием в нижней секции 40 установки 10 для перемещения соединительных приспособлений 120, 130 и 140 по отношению друг к другу, запечатывающей установкой 10 в целом и упаковками 20, которые нужно запечатать. Будут описаны только признаки приводного оборудования, которые существенны для понимания изобретения. Приводное оборудование (см. Фиг.2) содержит кулачковый диск 220. Электрический двигатель 221 присоединен к коробке передач, которая затем приводит в движение кулачковый диск 220. Дополнительно приводное оборудование содержит направляющую 230, предпочтительно в форме линейного вала. Указанная направляющая 230 неподвижно прикреплена к промежуточной секции 50 рамы 70 и снабжена первым и вторым держателями 240, 250, каждый из которых закреплен на ней с возможностью движения. Направляющая 230 дополнительно снабжена третьим и четвертым держателями 260, 270, которые соединены друг с другом через раму 262 и вместе размещены с возможностью движения на направляющей 230. Первая пара соединительных приспособлений 120 присоединена к первому держателю 240, вторая пара соединительных приспособлений 130 присоединена ко второму держателю 250 и третья пара соединительных приспособлений 140 присоединена к паре, содержащей третий держатель 260 и четвертый держатель 270.

Каждый из первого, второго и четвертого держателей 240, 250, 270 выполняет функцию кулачка и каждый из первого и второго держателей помещен в кулачковую кривую (показана частично) в кулачковом диске 220, тогда как четвертый держатель 270 находится в контакте с внешней поверхностью кулачкового диска 220 и следует за ней посредством ролика (не показан). Указанный ролик удерживается в наклонном положении посредством пружины 263, присоединенной к третьему держателю 260. Каждый из держателей 240, 250 и пара держателей 260, 270 движутся относительно друг друга посредством вращения кулачкового диска 220, используя электрический двигатель 221 и коробку передач. При вращении кулачкового диска 220 первый, второй и четвертый держатели 240, 250, 270 будут двигаться вверх и вниз вдоль линейной направляющей 230 в вертикальном направлении (Фиг.2). Так как третий держатель 260 присоединен к четвертому держателю 270, он будет двигаться вместе с ним. Это не будет описано более подробно, так как применение и функционирование кулачкового диска и держателей, движущихся посредством такого кулачкового диска, общеизвестны для специалистов в данной области техники.

Второй держатель 250 расположен выше остальных держателей (см. Фиг.2), первый держатель 240 расположен ниже второго держателя 250, третий держатель 260 расположен ниже первого держателя 240, и четвертый держатель 270 расположен в самом низу, то есть ниже третьего держателя 260.

Если первый или второй держатель 240, 250 движется вверх (Фиг.2), то каждая связанная с упаковкой соединяющая часть устройства 120 для создания свободного пространства над продуктом или формообразующего инструмента 130 движется в контакте/зацеплении с упаковкой 20, которую нужно запечатать, и если первый или второй держатель 240, 250 движется вниз в положение, показанное на чертежах, то каждая связанная с упаковкой соединяющая часть устройства 120 для создания свободного пространства над продуктом или формообразующего инструмента 130 движется от упаковки 20. Если четвертый держатель 270 движется вниз, при этом двигая также третий держатель 260 (который действует как ведомое устройство) вниз, то каждая связанная с упаковкой соединяющая часть запечатывающих зажимов 140 движется в контакте/зацеплении с упаковкой 20, которую нужно запечатать, и если четвертый держатель 280 движется вверх в положение, показанное на Фиг.2 или 5, при этом двигая третий держатель 260 вверх, то каждая связанная с упаковкой соединяющая часть запечатывающих зажимов 140 движется от упаковки 20. Теперь будет описано, как это выполняется.

Каждая часть 150, 160 первой пары соединительных приспособлений 120 содержит стойку 123 (см. Фиг.3). Прижимающее средство 121 с соединяющим упаковку элементом 122 для прижатия части упаковки 20 размещено на верхнем первом конце 123а стойки 123. Предпочтительно, соединяющий упаковку элемент 122 установлен с возможностью поворота для равномерного прижатия упаковки 20. Нижний второй конец 123b стойки 123 присоединен с возможностью поворота к первому держателю 240 посредством звена 241. Между первым и вторым концами 123а, 123b обеспечена неподвижно закрепленная ось 123с поворота (не показана, но отмечена на чертежах пунктиром). Ось 123с поворота соединяет стойку 123 с рамой 70 и в этом варианте осуществления ось 123с поворота расположена в промежуточной секции 50, так что она отделена от области упаковки посредством, например, воздуходувных мехов.

Каждая часть 170, 180 второй пары соединительных приспособлений 130 содержит первую и вторую стойки 134, 135 (см. Фиг.4). Каждая стойка 134, 135 имеет первый конец 134а, 135а, и эти два соответствующих первых конца 134а, 135а прочно присоединены друг к другу посредством звена 136, к которому присоединены формообразующие средства 131 с первым и вторым соединяющими упаковку элементами 132, 133. Второй конец 134b первой стойки присоединен с возможностью поворота ко второму держателю 250 посредством звена 251. Дополнительно обеспечена неподвижно закрепленная ось 134с поворота (не показана, но обозначена на чертежах пунктиром) между первым и вторым концами 134а, 134b первой стойки 134. Ось 134с поворота соединяет указанную стойку 134 с рамой 70 и в этом варианте осуществления ось 134с поворота расположена в промежуточной секции 50, так что она отделена от области упаковки посредством, например, воздуходувных мехов. Второй конец 135b второй стойки 135 неподвижно закреплен. Предпочтительно он неподвижно прикреплен к промежуточной секции 50. Однако неподвижно закрепленная ось 135с поворота обеспечена между первым и вторым концами 135а, 135b второй стойки 135. Таким образом, верхняя часть второй стойки 135 может поворачиваться. Как видно на чертеже, первая и вторая стойки 134, 135 каждой части вторых соединительных приспособлений 130 так установлены относительно друг друга, что неподвижно закрепленная ось 134с поворота первой стойки 134 размещена, по существу, на том же расстоянии от формообразующих средств 131 в вертикальном направлении, что и неподвижно закрепленный второй конец 135b второй стойки 135. Таким образом, выполненная с возможностью поворота часть первой стойки 134 длиннее, чем выполненная с возможностью поворота часть второй стойки 135. Как видно на Фиг.4, геометрия вторых соединительных приспособлений 130 способствует «волнообразному» движению формообразующих средств 131, когда они движутся по направлению к и от упаковки 20 (не показана на Фиг.4). Это будет описано более подробно далее.

Каждая часть третьей пары соединительных приспособлений 140 содержит стойку 143, которая на первом конце 143а снабжена запечатывающим средством 141 для закрытия и запечатывания открытого конца упаковки 20 (см. Фиг.5). Второй конец 143b указанной стойки 143 присоединен с возможностью поворота к третьему держателю 260 посредством звена 261. Дополнительно стойка 143 снабжена неподвижно закрепленной осью 143с поворота (не показана, но обозначена на чертежах пунктиром) между первым и вторым концом 143а, 143b. Ось 143с поворота соединяет стойку 143 с рамой 70 и в этом варианте осуществления ось 143с поворота расположена в промежуточной секции 50, так что она отделена от области упаковки посредством, например, воздуходувных мехов.

Как можно увидеть на чертежах, неподвижно закрепленная ось 123с поворота стойки 123 каждой части первых соединительных приспособлений 120 и неподвижно закрепленная ось 143с поворота стойки 143 каждой части третьих соединительных приспособлений 140 размещены по существу на неподвижно закрепленной оси 134с поворота и неподвижно закрепленном втором конце 135b второй стойки 135 каждой части вторых соединительных приспособлений 130 в вертикальном направлении.

Преимущественно каждая из всех четырех стоек 123, 134, 135, 143 выполнена из металла, предпочтительно из легированной стали, что отвечает гигиеническим требованиям настоящего изобретения, например, по эффективной износостойкости против моющих средств, кислот и основных компонентов.

Описанные выше соединительные приспособления 120, 130, 140 могут иметь альтернативные конструкции, и одна такая альтернативная конструкция показана во втором варианте осуществления изобретения и ее можно увидеть на Фиг.6-8. При описании соединительных приспособлений 120, 130, 140 согласно второму варианту осуществления те же признаки будут обозначены теми же ссылочными позициями. Соединительные механизмы здесь расположены в верхней секции 30 установки 10 и приводятся в действие посредством соединительных тяг. Соединяющий упаковку элемент 122 устройства 120 для создания свободного пространства над продуктом (см. Фиг.6) приводится в действие посредством соединительной тяги 124, которая присоединена к имеющей форму параллелограмма соединительной системе 125. Соединительные приспособления формообразующего инструмента 130 и запечатывающий зажим 140 выполнены тем же способом, и они показаны на Фиг.7 и 8 соответственно. Для запечатывающих зажимов 140 используются две соединительные тяги.

Далее со ссылкой на Фиг.9-11 будут описаны первый и второй соединяющие упаковку элементы 132, 133 формообразующего средства 131. Первый соединяющий упаковку элемент 132 имеет форму U-образного зажимного элемента, который предназначен для захвата каждой упаковки 20 с противоположной стороны по отношению к другому соответствующему противоположному первому соединяющему упаковку элементу. Второй соединяющий упаковку элемент 133 представляет собой формообразующий клапан. Формообразующий клапан 133 представляет собой Т-образное (в виде крыла) устройство, и так как он очень похож на клапан для содействия формированию и складыванию упаковки 20, он обозначен как формообразующий клапан. Здесь показано только одно устройство в виде крыла или формообразующий клапан 133, прикрепленное с возможностью вращения к первому концу 133а, вертикальному элементу, то есть вертикальной составляющей Т, к каждой из двух частей 170 и 180 формообразующего инструмента. Один формообразующий клапан 133 прикреплен к одному концу, то есть верхней части первой правой части 170 формообразующего инструмента, и один формообразующий клапан 133 прикреплен к верхней части первой левой части 180 формообразующего инструмента (не показана). Второй конец 133b Т-образного клапана 133 является верхней горизонтальной составляющей Т. Работа этой пары формообразующих клапанов 133 будет описана со ссылкой только на одно устройство, так как другие работают и движутся тем же способом, только в зеркальном отображении.

Формообразующие клапаны 133, в вертикальном направлении, как видно на Фиг.2, расположены между третьей парой соединительных приспособлений, то есть запечатывающим зажимом 140, и второй парой соединительных приспособлений, то есть формообразующим инструментом. Причиной этого является то, что нужно обеспечить то, чтобы подвижные части 150, 160, 170, 180, 190, 200 соединительных приспособлений, то есть устройство 120 для создания свободного пространства над продуктом, формообразующий инструмент 130 и запечатывающий зажим 140, могли свободно перемещаться относительно друг друга при запечатывании и закрытии каждой упаковки 20.

Формообразующий клапан 133, показанный на Фиг.9-11, незначительно наклонен в нерабочем или незапечатывающем состоянии, то есть когда запечатывающие зажимы 190, 200 находятся в первом открытом положении, в по существу вертикальном направлении вверх, посредством пальца 137 крыла, вступающего через крепежные отверстия 138 на каждой верхней стороне частей 170 и 180 формообразующего инструмента, и снабжен упругим средством наклона в виде, по меньшей мере, одной пружины 139, например винтовой пружины или пластинчатой пружины. Формообразующий клапан 133 выполнен с возможностью вращения или, более конкретно, поворота из первого по существу вертикального положения (не показано) во второе наклонное положение со вторым концом 133b, контактирующим с частью каждой упаковки 20, то есть когда запечатывающие зажимы 190, 200 находятся во втором закрытом положении для герметичного закрытия каждой упаковки 20.

Три пары соединительных приспособлений 120, 130, 140, показанные на Фиг.2, для запечатывания каждой упаковки 20 расположены на расстоянии друг от друга по вертикали, так что движущиеся части, то есть подвижные части 150, 160, 170, 180, 190, 200 попарно, не сталкиваются при движении во время работы запечатывающей установки 10.

Третья пара соединительных приспособлений 140, то есть запечатывающий зажим с двумя частями 190, 200 для запечатывания каждой упаковки 20, расположена на расстоянии по вертикали от верхней стороны 170а, 180а каждой части 170, 180 второй пары соединительных приспособлений 130, то есть формообразующего инструмента, причем это расстояние по вертикали выполнено с возможностью того, чтобы формообразующий клапан 133 двигался посредством двух частей 190, 200, контактирующих/связанных с клапаном 133, из его первого по существу вертикального положения во второе наклонное положение посредством поворота к упаковке 20, которую нужно запечатать, и в контакте с ней.

Это означает, что клапан 133 в виде крыла на любой из двух частей 170 или 180 формообразующего инструмента передвигается из его по существу вертикального положения (не показано) слева на Фиг.11 направо по направлению к упаковке 20, то же самое происходит с противоположно расположенным клапаном в виде крыла на противоположной части 170 или 180 формообразующего инструмента. Поворот клапана 133 в контакте с открытым концом 20а упаковки 20 означает, что клапан 133 прижимает две противоположные стороны упаковки 20 друг к другу, так что формообразующий инструмент 130 захватывает/удерживает упаковку вблизи ее открытого конца 20а. Клапан 133 расположен между запечатывающими зажимами 140 и формообразующим инструментом 130.

Четвертый держатель 270 присоединен к раме 262 посредством приводного элемента 272, который в этом примере представляет собой цилиндр, предпочтительно пневматический цилиндр (см. Фиг.2). Функцией этого цилиндра 272 является перемещение третьего держателя 260 вдоль линейной направляющей 230 для обеспечения дополнительного наклона двух частей 190 и 200 запечатывающего зажима друг к другу в момент запечатывания. Таким образом, некоторая часть запечатывающего усилия будет обеспечена посредством кулачкового диска 220, хотя большая часть запечатывающего усилия будет обеспечена посредством цилиндра 272, так что запечатывание поперечного соединения на дне каждой упаковки 20 обеспечивается эффективным способом. Эта процедура/функция будет описана более подробно ниже в этом описании.

Теперь будут описаны более подробно функционирование запечатывающей установки 10, способ ее работы согласно изобретению и работа и движения запечатывающих устройств 80. Все запечатывающие устройства 80, то есть работа и движения двух пар устройств 120 для создания свободного пространства над продуктом, две пары формообразующих инструментов 130 и две пары запечатывающих зажимов 140 и связанные с ними части 150, 160, 170, 180, 190, 200 будут описаны со ссылкой только на одну пару устройств 120 для создания свободного пространства над продуктом, формообразующих инструментов 130 и запечатывающих зажимов 140.

Запечатывающая установка 10 имеет первое основное положение, то есть начальное положение или открытое положение (см. Фиг.2), которое является состоянием резерва для запечатывающей установки 10 как раз перед тем, как упаковка 20 входит в запечатывающую установку 10, и второе основное положение, то есть окончательное положение для запечатывания и закрытия упаковки. Второе положение не показано. Открытое положение определяется следующим образом: запечатывающий зажим 140 открыт, то есть две части 190, 200 запечатывающего зажима находятся в максимально удаленном друга от друга положении. Это также означает то, что устройство 120 для создания свободного пространства над продуктом и формообразующий инструмент 130 и их части 150, 160, 170, 180, соответственно, находятся в соответствующих положениях относительно друг друга, и что первый и второй держатели 240, 250 также находятся в своих нижних положениях относительно чертежа. Звенья 241 и 251, таким образом, направлены незначительно вверх. Четвертый держатель 270 и, соответственно, третий держатель 260 находятся в своих верхних положениях относительно чертежа. Звено 261 таким образом направлено незначительно вниз.

В этом открытом первом основном положении для запечатывающей установки 10 упаковка 20 подается в запечатывающую установку. Формообразующий инструмент 130 с его двумя частями 170, 180 сначала зажимает или захватывает упаковку 20 с противоположной стороны, то есть противоположные стороны или части посредством второго держателя 250 при этом выдвинуты вверх (Фиг.2), вдоль линейной направляющей 230 посредством образующей кулачка для формообразующего инструмента 130 в кулачковом диске 220. В то же самое время устройство 120 для создания свободного пространства над продуктом с его двумя частями 150, 160 движется по направлению к упаковке 20 с противоположных сторон или частей и мгновенно останавливается, когда касается упаковки 20, и затем начинает нажатие на упаковку 20 для регулирования объема, содержащегося в упаковке 20. Движение или поворот устройства 120 для создания свободного пространства над продуктом выполняются таким же образом, как и для формообразующего инструмента 130 посредством выдвижения первого держателя 240 вверх (Фиг.2), вдоль линейной направляющей 230 посредством связанной образующей кулачка для устройства 120 для создания свободного пространства над продуктом в кулачковом диске 220. Затем запечатывающий зажим 140 с его двумя противоположно расположенными запечатывающими частями или зажимами 190, 200 приводится в действие, части также расположены напротив друг друга. Движение или поворот запечатывающего зажима 140 выполняется по существу тем же способом, что и для устройства 120 для создания свободного пространства над продуктом и формообразующего инструмента 130, а основное отличие заключается в том, что третьи соединительные приспособления 140 приводятся в действие посредством двух различных средств. Во-первых, четвертый держатель 270 и, соответственно, третий держатель 260 убраны или втянуты вниз (Фиг.2) вдоль линейной направляющей 230 посредством связанной образующей кулачка, которая в этом случае является внешней поверхностью кулачкового диска 220. Две части 190 и 200 запечатывающего зажима таким образом поворачиваются/движутся по направлению друг к другу и вступают в контакт с частью вертикально направленного второго конца 133b, показанного на Фиг.9-11, формообразующих клапанов 133. Когда связанная часть 190 или 200 запечатывающего зажима проходит через формообразующий клапан 133, она толкает связанный формообразующий клапан 133 по направлению к упаковке 20, то есть формообразующий клапан 133 частично следует за запечатывающим зажимом 140. Вторые концы 133b формообразующих клапанов 133 и соединяющие упаковку элементы 141 связанного запечатывающего зажима 140 вступают в контакт с противоположными частями или сторонами упаковки 20 и поддерживают/способствуют складыванию и формированию открытого конца 20а упаковки 20 при формировании и запечатывании в закрытом конце. Во-вторых, пневматический цилиндр 272, присоединенный к четвертому держателю 270 и раме 262, обеспечивает дополнительный наклон или прижатие запечатывающих зажимов 140 по направлению друг к другу. Так как четвертый держатель 270 наклонен по направлению к кулачковому диску 220, цилиндр 272 прижимает раму 262 вниз. Это заставляет третий держатель 260 двигаться на небольшое дополнительное расстояние вдоль линейной направляющей по направлению вниз. Таким образом, взаимное расстояние между третьим и четвертым держателями 260, 270 вдоль направляющей 230 изменяется. Также это обеспечивает зазор, соответствующий дополнительному расстоянию, на линии А на Фиг.5. Таким образом обеспечивается запечатывающее усилие, и может быть выполнено запечатывание. Дополнительное прижатие частей 190 и 200 запечатывающего зажима на небольшое расстояние посредством цилиндра 272 способствует запечатыванию поперечного сгиба.

Движение устройства 120 для создания свободного пространства над продуктом с его двумя частями 150, 160 выполняется таким образом, что прижатие упаковки 20 начинается перед тем, как запечатывающие части или зажимы 190, 200 вступают в контакт с упаковкой 20. Движение устройства 120 для создания свободного пространства над продуктом с его двумя частями 150, 160 выполняется таким образом, что прижатие упаковки 20 заканчивается перед тем, как движение запечатывающих частей или зажимов 190, 200 прекращается.

Когда запечатывание завершено, запечатывающий зажим 140, формообразующий инструмент 130 и устройство 120 для создания свободного пространства над продуктом изменяют направление и движутся/вращаются по направлению от упаковки 20. Затем, или более конкретно, частично следуя реверсивному движению запечатывающего зажима 140, формообразующие клапаны 133 наклоняются/движутся посредством пружины 139 назад к их первому по существу вертикальному положению в состояние резерва или открытое положение для запечатывающей установки 10, которая затем готова к принятию другой новой упаковки 20 для другой процедуры запечатывания.

Как может быть понятно из геометрии вторых соединительных приспособлений 130 формообразующее средство выполняет «волнообразное» движение, когда они движутся к упаковке 20 и от нее. Звено 136, соединяющее соответствующие первые концы 134а, 135а первой и второй стоек 134, 135, и для которого обеспечены формообразующие средства, выполняет опрокидывающее движение во время части движения. Опрокидывание заключается в том, что первый конец 134а первой стойки 134 во время части движения находится в положении, которое ниже, чем положение первого конца 135а второй стойки 135 по отношению к ребру упаковки, создаваемому во время запечатывания. Опрокидывающее движение имеет место в конце движения по направлению к упаковке 20 и в начале движения от упаковки. Таким образом, когда формообразующий инструмент 130 движется от упаковки 20, он не касается ее.

Хотя настоящее изобретение описано со ссылкой на предпочтительные варианты осуществления, должно быть понятно, что различные модификации и изменения могут быть выполнены в изобретении, не выходя из объема настоящего изобретения, определенного в приложенной формуле изобретения.

В описанных вариантах осуществления используется индукционное запечатывание. Как вариант, запечатывание может быть так называемым ультразвуковым, где ультразвуковое колебание применяется к упаковочному материалу в упаковке, которую нужно запечатать, так что гистерезис нагревает область контакта материалов, которые нужно запечатать вместе. Кроме того, запечатывание может также быть так называемым импульсным нагревом, где стержень накала упирается/контактирует с упаковочным материалом таким образом, что пластиковый материал в области контакта непрерывно, по меньшей мере, частично плавится и затем затвердевает, создавая соединение. Эти упомянутые выше способы запечатывания упаковок хорошо известны и не будут описаны более подробно.

Запечатывающая установка 10 в описанных вариантах осуществления запечатывает, по меньшей мере, две упаковки 20 за раз, но, конечно, она может запечатывать больше или меньше, чем две, в зависимости от производственных требований и доступного пространства для запечатывающей установки, при этом только одна пара запечатывающих устройств 80 может уменьшить размер установки и производительность запечатывания, и больше, чем две пары, запечатывающих устройств 80 могут увеличить размер установки и производительность запечатывания, как это очевидно специалисту в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПАКОВКИ МАТЕРИАЛА В УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2008 |

|

RU2456219C2 |

| ПОВТОРНО ЗАПЕЧАТЫВАЕМЫЙ ЛАМИНИРОВАННЫЙ МАТЕРИАЛ ДЛЯ ТЕРМОСВАРИВАЕМОЙ УПАКОВКИ | 2010 |

|

RU2491173C1 |

| УПАКОВКА, ИМЕЮЩАЯ ЕДИНЫЙ КОРПУС, ВКЛЮЧАЮЩИЙ ОТЛАМЫВАЕМЫЙ КОЛПАЧОК | 2013 |

|

RU2589573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПЕЧАТАННОЙ ПАЧКИ ПОТРЕБИТЕЛЬСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2461498C2 |

| СОНОТРОД | 2014 |

|

RU2662525C2 |

| НАПОЛНЯЮЩАЯ ТРУБА ДЛЯ УПАКОВОЧНЫХ МАШИН ДЛЯ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ И УПАКОВОЧНАЯ МАШИНА ДЛЯ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2188782C2 |

| УПАКОВОЧНАЯ МАШИНА И ПАКЕТОФОРМИРУЮЩИЙ И ЗАПЕЧАТЫВАЮЩИЙ МОДУЛЬ ДЛЯ ТАКОЙ МАШИНЫ | 2002 |

|

RU2299842C2 |

| ЗАПЕЧАТЫВАЮЩАЯ БАЛКА | 2014 |

|

RU2665420C2 |

| МАШИНА ДЛЯ ВЫКАЧИВАНИЯ ВОЗДУХА ИЗ ЖЕСТЯНОК И ЗАКРЫВАНИЯ ИХ | 1929 |

|

SU38520A1 |

Установка для запечатывания упаковки с открытым концом, содержащая, по меньшей мере, одну пару частей, которые взаимно подвижны между открытым положением и закрытым запечатывающим положением для герметичного закрытия открытого конца упаковки. Причем установка дополнительно содержит формообразующее средство, содержащее пару формообразующих клапанов. При этом каждый формообразующий клапан соединен с запечатывающей частью и прикреплен с возможностью поворота первым концом к опоре так, что второй конец каждого формообразующего клапана предназначен для того, чтобы, по меньшей мере, частично следовать за движением соответствующей запечатывающей части. Причем формообразующие клапаны во время движения запечатывающих частей в закрытое запечатывающее положение прижимают две противоположные части упаковки друг к другу. Заявленное изобретение также относится к способу для запечатывания упаковки. Предложенное изобретение обеспечивает более аккуратное и простое складывание и запечатывание каждой упаковки, а также повышение производительности и снижение времени, необходимого на регулировку, кроме того, быстрее и легче обеспечивается очистка запечатывающей установки, а упаковка и ее содержимое остаются стерильными. 2 н. и 20 з.п. ф-лы, 11 ил.

| ОЗОНАТОР | 1993 |

|

RU2085478C1 |

| Состав и способ изготовления флюоресцирующей массы для вазофлюоресцирования при посмертных исследованиях кровеносной системы | 2022 |

|

RU2798349C1 |

| US 4738077 A, 19.04.1978 | |||

| WO 9843876 A1, 08.10.1998 | |||

| ИСПЫТАТЕЛЬНОЕ ЗУБЧАТОЕ КОЛЕСО | 1991 |

|

RU2017041C1 |

Авторы

Даты

2008-05-20—Публикация

2003-12-09—Подача