ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка на патент является международной заявкой PCT, испрашивающей приоритет по частично продолжающей заявке на патент № 12/627837, поданной 30 ноября 2009 г.

ОБЛАСТЬ ТЕХНИКИ И ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к формованию металлических деталей, а конкретнее - к формованию горячей вытяжкой и формованию при ползучести титана и его сплавов с применением дополнительного нагрева в течение заданных стадий процесса формования вытяжкой.

Формование вытяжкой является хорошо известным процессом, используемым для придания изогнутых форм металлическим деталям посредством предварительной вытяжки заготовки до ее предела текучести при ее формовании в матрице. Этот процесс часто используется для изготовления больших деталей из алюминия или алюминиевых сплавов и обладает низкой стоимостью оснастки и отличной воспроизводимостью.

Титан или титановые сплавы заменили алюминий в определенных деталях, особенно в деталях для авиакосмических применений. Причины этого включают более высокое отношение прочности к весу титана, более высокий предел прочности и лучшую металлургическую совместимость с композиционными материалами.

Однако имеются трудности в формовании титана вытяжкой при температуре окружающей среды, поскольку его предел текучести очень близок к пределу прочности на растяжение с минимальной величиной относительного удлинения в процентах. Поэтому титановые детали обычно формуются ковкой и подвергаются обработке резанием из больших круглых заготовок (биллетов), что является дорогостоящим и требующим много времени процессом. Известен подвод тепла к титановым деталям в ходе формования вытяжкой за счет электрической изоляции титановой детали и последующего нагрева детали пропусканием через нее тока, вызывающего резистивный нагрев. Однако существуют применения, в которых для получения требуемого результата этого процесса не достаточно.

В связи с этим существует необходимость в устройстве и способе формования вытяжкой титана и его сплавов. Было определено, что подведение лучистого тепла к детали посредством близлежащих резистивных элементов обеспечивает дополнительное улучшение процесса формования титана.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно целью изобретения является предоставление способа формования вытяжкой и/или формования при ползучести титана при повышенных температурах.

Другой целью изобретения является предоставление устройства формования вытяжкой и/или формования при ползучести титана при повышенных температурах.

Другой целью изобретения является предоставление устройства для подведения дополнительного тепла к заготовке в течение процесса формования.

Эти и другие цели изобретения достигаются в способе формования вытяжкой, содержащем этапы обеспечения удлиненной металлической заготовки, имеющей заранее выбранный профиль поперечного сечения, и матрицы, имеющей рабочую поверхность, комплементарную профилю поперечного сечения, при этом по меньшей мере рабочая поверхность содержит термоизолированный материал. Заготовку резистивно нагревают до рабочей температуры за счет пропускания через нее электрического тока и формуют заготовку о рабочую поверхность за счет приведения заготовки и матрицы в перемещение относительно друг друга, пока заготовка находится при рабочей температуре, тем самым вызывая пластическое удлинение и изгибание заготовки и придание заготовке заранее выбранной конечной формы. В одном или более заданных положениях заготовки относительно матрицы к одному или более заданным участкам заготовки подводят лучистое тепло для увеличения пластического удлинения на этих одном или более заданных участках.

В соответствии с другим вариантом осуществления изобретения заготовка содержит титан, и этап подведения лучистого тепла к заготовке содержит этап подведения лучистого тепла из положения, при котором тепло подводится к стороне заготовки, противоположной соприкасающейся с рабочей поверхностью стороне заготовки.

В соответствии с другим вариантом осуществления изобретения этап подведения лучистого тепла к заготовке содержит этап подведения лучистого тепла из положения, при котором тепло подводится к стороне заготовки, в целом перпендикулярной соприкасающейся с рабочей поверхностью стороне заготовки.

В соответствии с другим вариантом осуществления изобретения этап подведения лучистого тепла к заготовке содержит этап подведения лучистого тепла из положения, при котором тепло подводится к противоположным сторонам заготовки, причем обе эти стороны в целом перпендикулярны соприкасающейся с рабочей поверхностью стороне заготовки.

В соответствии с другим вариантом осуществления изобретения этап пропускания электрического тока в заготовку содержит этап пропускания электрического тока в заготовку через зажимы.

В соответствии с другим вариантом осуществления изобретения способ включает этапы определения оптимальной температуры заготовки, измерения фактической температуры заготовки и подведения лучистого тепла к заготовке, достаточного для повышения фактической температуры заготовки до оптимальной температуры заготовки.

В соответствии с другим вариантом осуществления изобретения способ дополнительно содержит этап установления корреляции расстояния от подлежащего лучевому нагреву участка заготовки с лучистой энергией, подводимой к заготовке.

В соответствии с другим вариантом осуществления изобретения способ включает этап формования при ползучести заготовки за счет поддержания формуемой о рабочую поверхность заготовки при рабочей температуре в течение выбранного времени выдержки.

В соответствии с другим вариантом осуществления изобретения способ включает этап окружения матрицы и первого участка заготовки кожухом, имеющим стенки, на которых установлены элементы лучистого нагрева для подачи лучистого тепла.

В соответствии с другим вариантом осуществления изобретения кожух включает отверстие, позволяющее концевым участкам заготовки выступать из кожуха в ходе выполнения этапа формования внутри кожуха.

В соответствии с другим вариантом осуществления изобретения предоставлено устройство формования вытяжкой, включающее матрицу, имеющую рабочую поверхность с профилем, приспособленным для приема и формования удлиненной металлической заготовки, причем по меньшей мере рабочая поверхность содержит термоизолированный материал. Предусмотрен резистивный нагреватель для электрического резистивного нагрева заготовки до рабочей температуры, и элементы перемещения зацепляют заготовку (соприкасаются с ней) для перемещения матрицы и заготовки относительно друг друга для удлинения и изгибания заготовки о рабочую поверхность. Предусмотрен лучистый нагреватель для подведения лучистого тепла к одному или более заданным участкам заготовки для увеличения пластического удлинения заготовки на этих одном или более заданных участках.

В соответствии с другим вариантом осуществления изобретения заготовка содержит титан, и лучистый нагреватель размещен для подведения лучистого тепла из положения, при котором тепло подводится к стороне заготовки, противоположной соприкасающейся с рабочей поверхностью стороне заготовки.

В соответствии с другим вариантом осуществления изобретения лучистый нагреватель размещен для подведения лучистого тепла к стороне заготовки, в целом перпендикулярной соприкасающейся с рабочей поверхностью стороне заготовки.

В соответствии с другим вариантом осуществления изобретения лучистый нагреватель размещен для подведения лучистого тепла к противоположным сторонам заготовки, причем обе эти стороны в целом перпендикулярны соприкасающейся с рабочей поверхностью стороне заготовки.

В соответствии с другим вариантом осуществления изобретения устройство включает кожух, окружающий матрицу и имеющий внутренние стенки, на которых установлены элементы лучистого нагрева для подачи лучистого тепла.

В соответствии с другим вариантом осуществления изобретения кожух включает дверцу для обеспечения доступа к матрице, а также пол и потолок, причем и дверца, и пол, и потолок имеют по меньшей мере один соответствующий элемент лучистого нагрева, установленный на них для подведения лучистого тепла к заготовке.

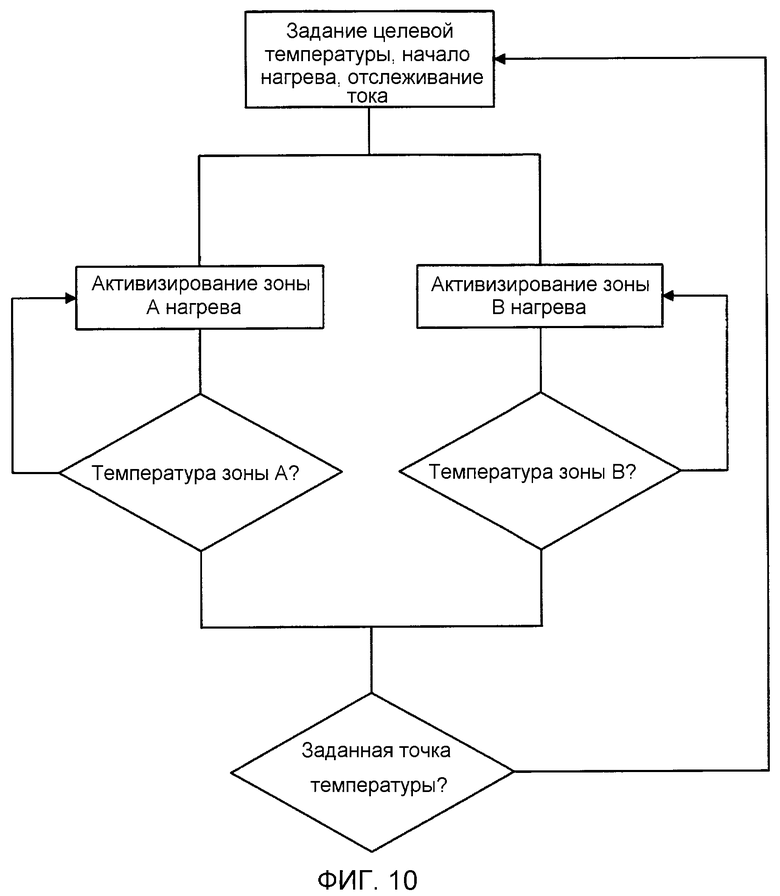

В соответствии с другим вариантом осуществления изобретения и дверца, и пол, и потолок определяют отдельные зоны нагрева, и каждая зона нагрева включает по меньшей мере один лучистый нагреватель, приспособленный для подачи лучистого тепла с заданной скоростью независимо от других зон нагрева в ответ на критерий ввода заданной температуры.

В соответствии с другим вариантом осуществления изобретения предусмотрена по меньшей мере одна термопара, предназначенная для прикрепления к заготовке съемным образом и сообщающаяся со схемой управления температурой для определения любого отклонения между фактической и оптимальной температурой заготовки.

В соответствии с другим вариантом осуществления изобретения по меньшей мере один инфракрасный детектор температуры расположен в оптической связи с заготовкой и сообщается со схемой управления температурой для определения любого отклонения между фактической и оптимальной температурой заготовки.

В соответствии с другим вариантом осуществления изобретения дверца включает по меньшей мере один порт и инфракрасный детектор температуры, установленный для оптического наблюдения за заготовкой через этот по меньшей мере один порт и сообщающийся со схемой управления температурой для определения любого отклонения между фактической и оптимальной температурой заготовки.

В соответствии с другим вариантом осуществления изобретения предоставлено устройство формования вытяжкой, содержащее матрицу, имеющую рабочую поверхность, приспособленную для приема и формования удлиненной металлической заготовки, причем по меньшей мере рабочая поверхность содержит термоизолированный материал. Предусмотрен нагреватель для электрического резистивного нагрева заготовки до рабочей температуры. Предусмотрен кожух для окружения матрицы и первого участка удлиненной заготовки в течение операции формования и для обеспечения возможности второму участку заготовки выступать из него. Предусмотрены противоположные поворотные рычаги, на которые устанавливаются противоположные концы заготовки для перемещения матрицы и заготовки относительно друг друга так, чтобы вызывать удлинение и изгибание заготовки о рабочую поверхность. Предусмотрен лучистый нагреватель для подведения лучистого тепла из положения, при котором тепло подводится к стороне заготовки, противоположной соприкасающейся с рабочей поверхностью стороне заготовки. Другой лучистый нагреватель размещен для подведения лучистого тепла к стороне заготовки, в целом перпендикулярной соприкасающейся с рабочей поверхностью стороне заготовки. Датчики температуры, выбранные из группы, состоящей из инфракрасных датчиков температуры и термопарных датчиков температуры, сообщаются со схемой управления температурой для определения любого отклонения между фактической и оптимальной температурой заготовки. Предусмотрена схема контура следящей обратной связи для подведения лучистого тепла к заготовке, причем оптимальная температура заготовки, фактическая температура заготовки и расстояние заготовки от лучистого нагревателя коррелируются, и к заготовке от лучистого нагревателя подается тепло, достаточное для поддержания температуры заготовки при оптимальной температуре вне зависимости от расстояния между заготовкой и лучистым нагревателем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания изобретения ниже приведено его описание со ссылками на прилагаемые чертежи, на которых:

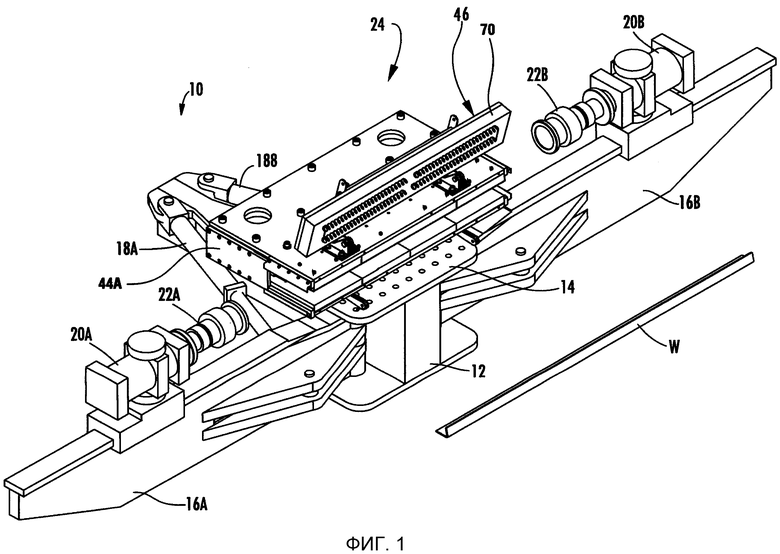

фигура 1 представляет собой вид в перспективе примерного устройства формования вытяжкой, сконструированного согласно настоящему изобретению;

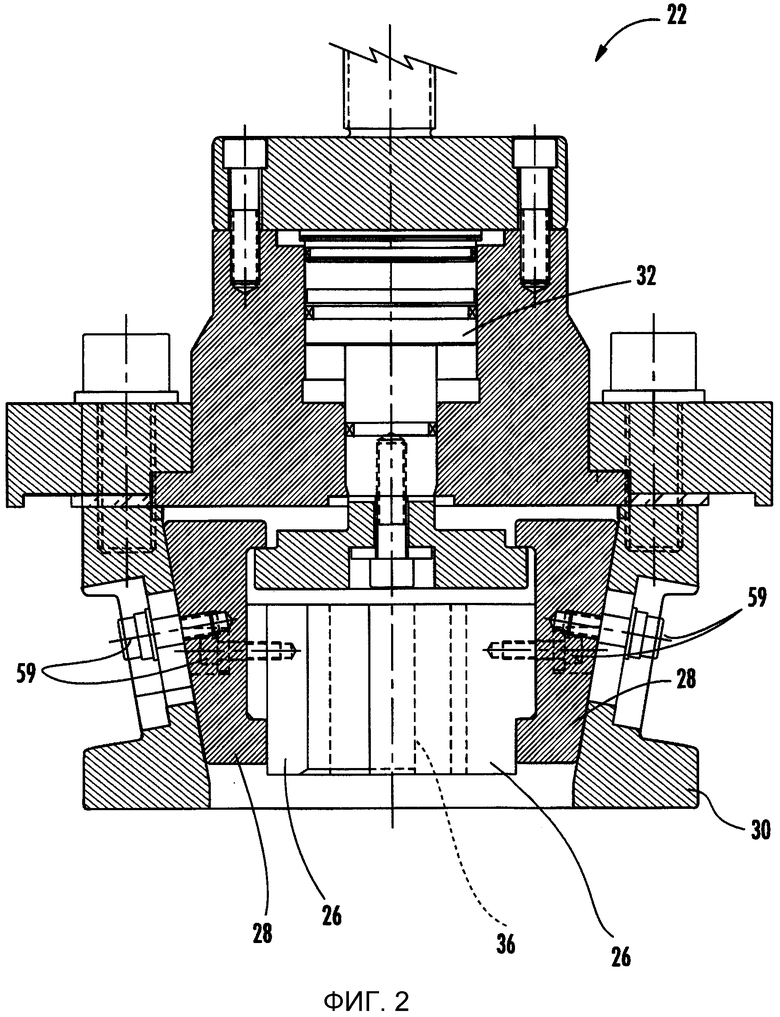

фигура 2 - вид сверху в разрезе зажимного узла устройства формования вытяжкой по фигуре 1;

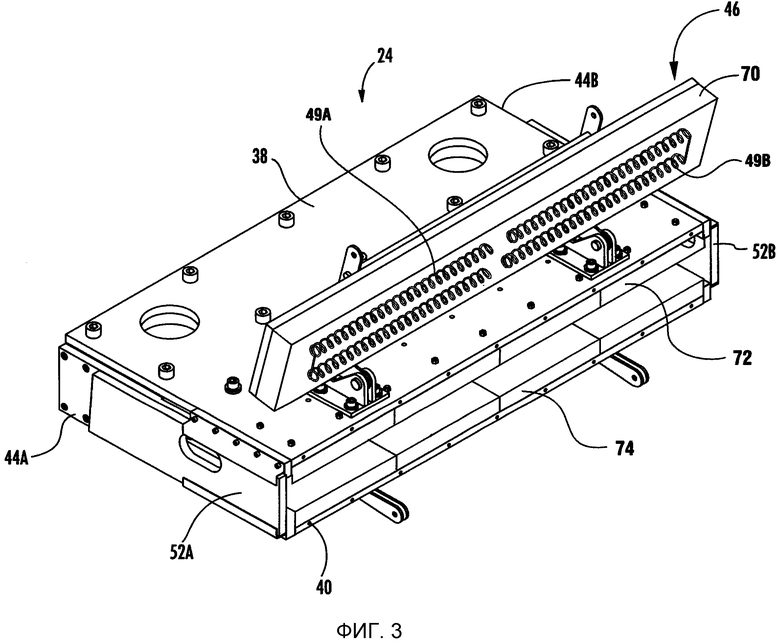

фигура 3 - вид в перспективе кожуха матрицы, который образует часть устройства, показанного на фигуре 1, с его дверцей в открытом положении;

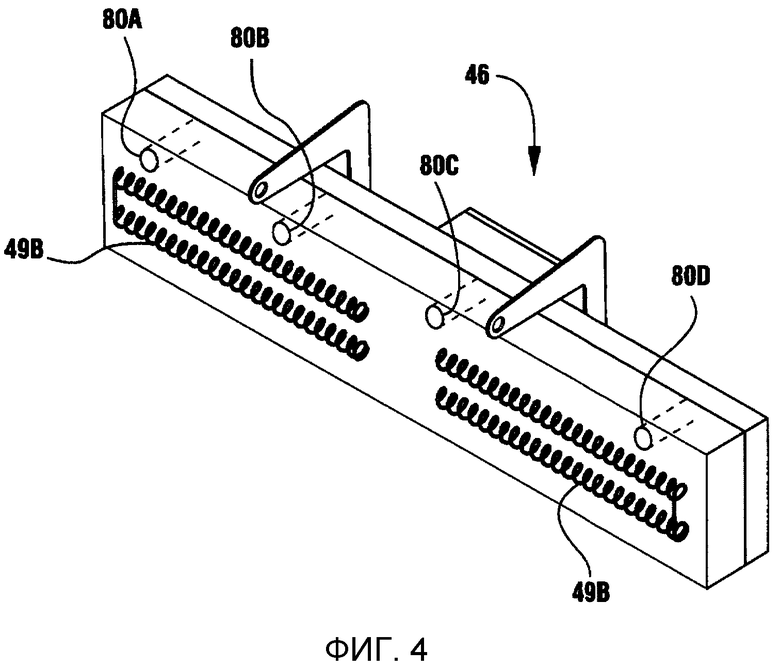

фигура 4 - вид в разрезе кожуха матрицы, показанного на фигуре 3, показывающий его внутреннее строение;

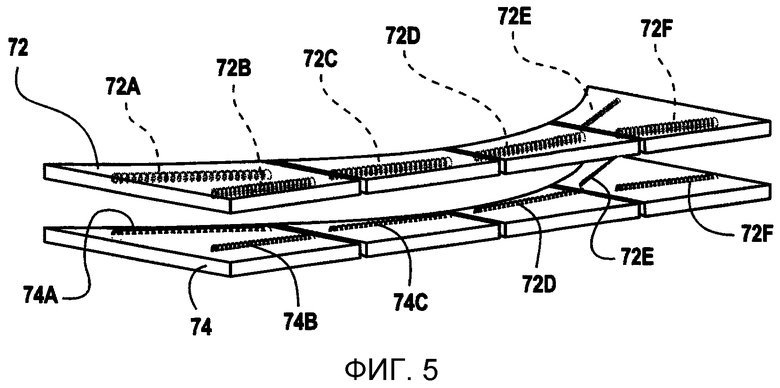

фигура 5 - вид сверху кожуха матрицы по фигуре 3;

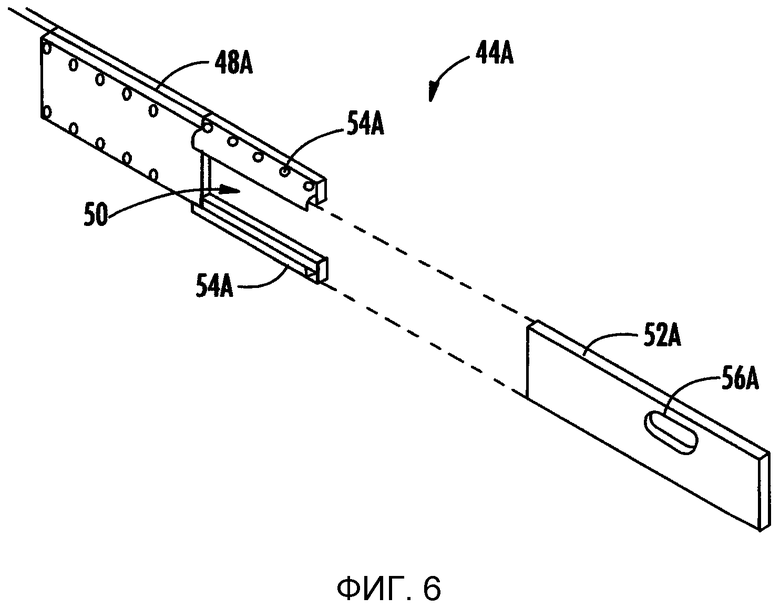

фигура 6 - покомпонентный вид части кожуха матрицы, показывающий строение его боковой дверцы;

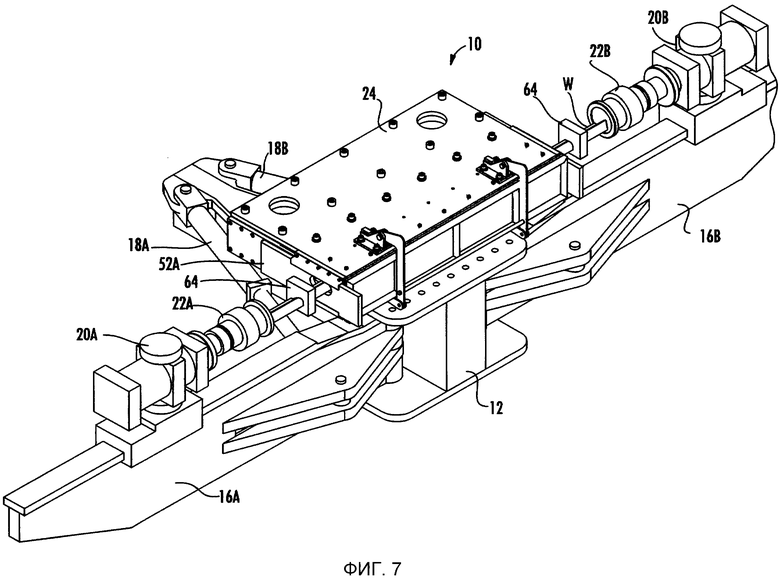

фигура 7 - вид в перспективе устройства формования вытяжкой, показанного на фигуре 1, с загруженной в него и готовой к формованию заготовкой;

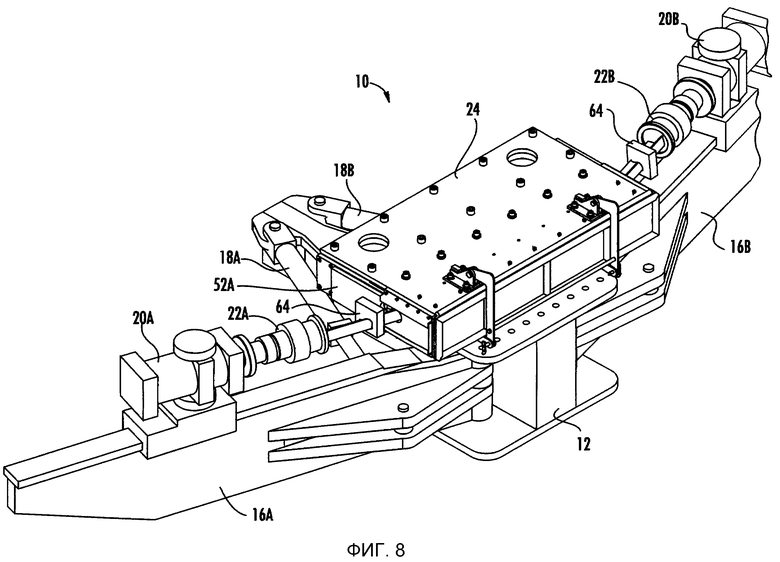

фигура 8 - другой вид в перспективе устройства формования вытяжкой с полностью отформованной заготовкой;

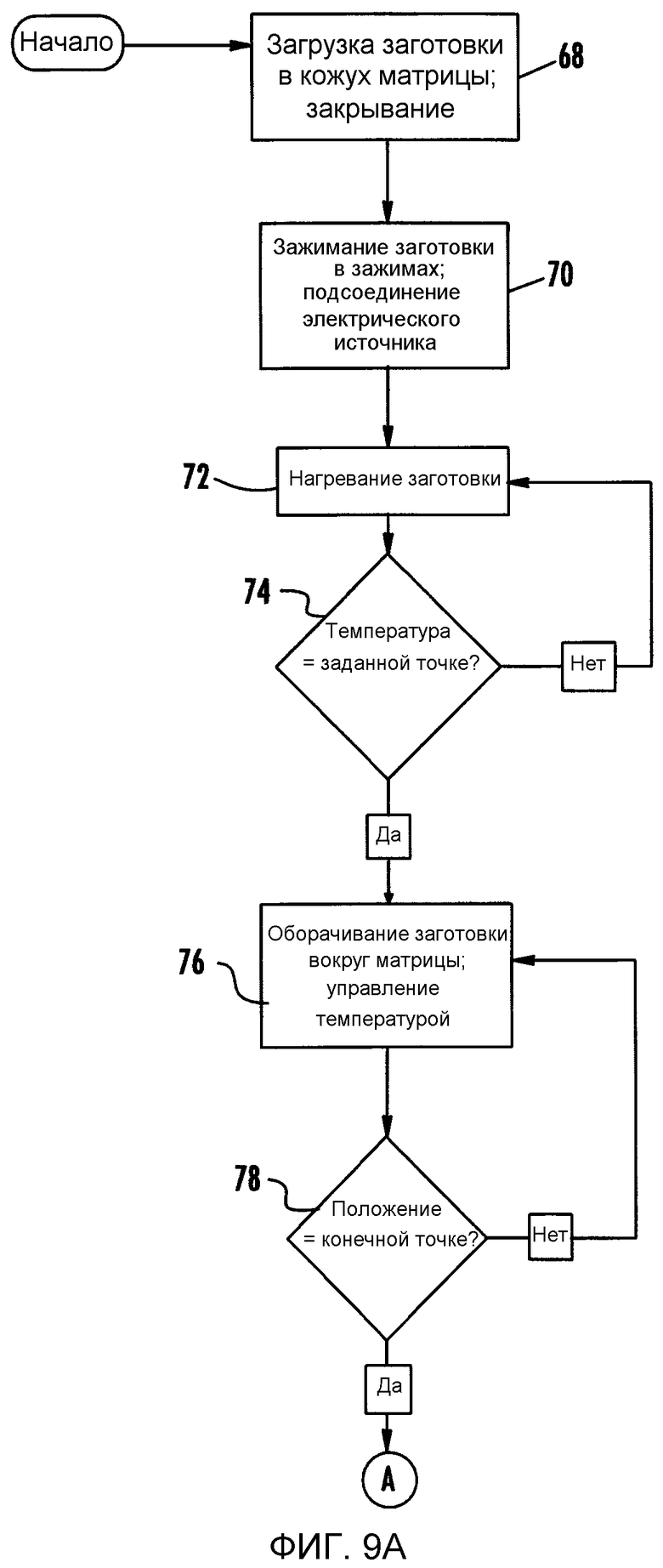

фигура 9А - блок-схема, иллюстрирующая примерный способ формования с использованием устройства формования вытяжкой;

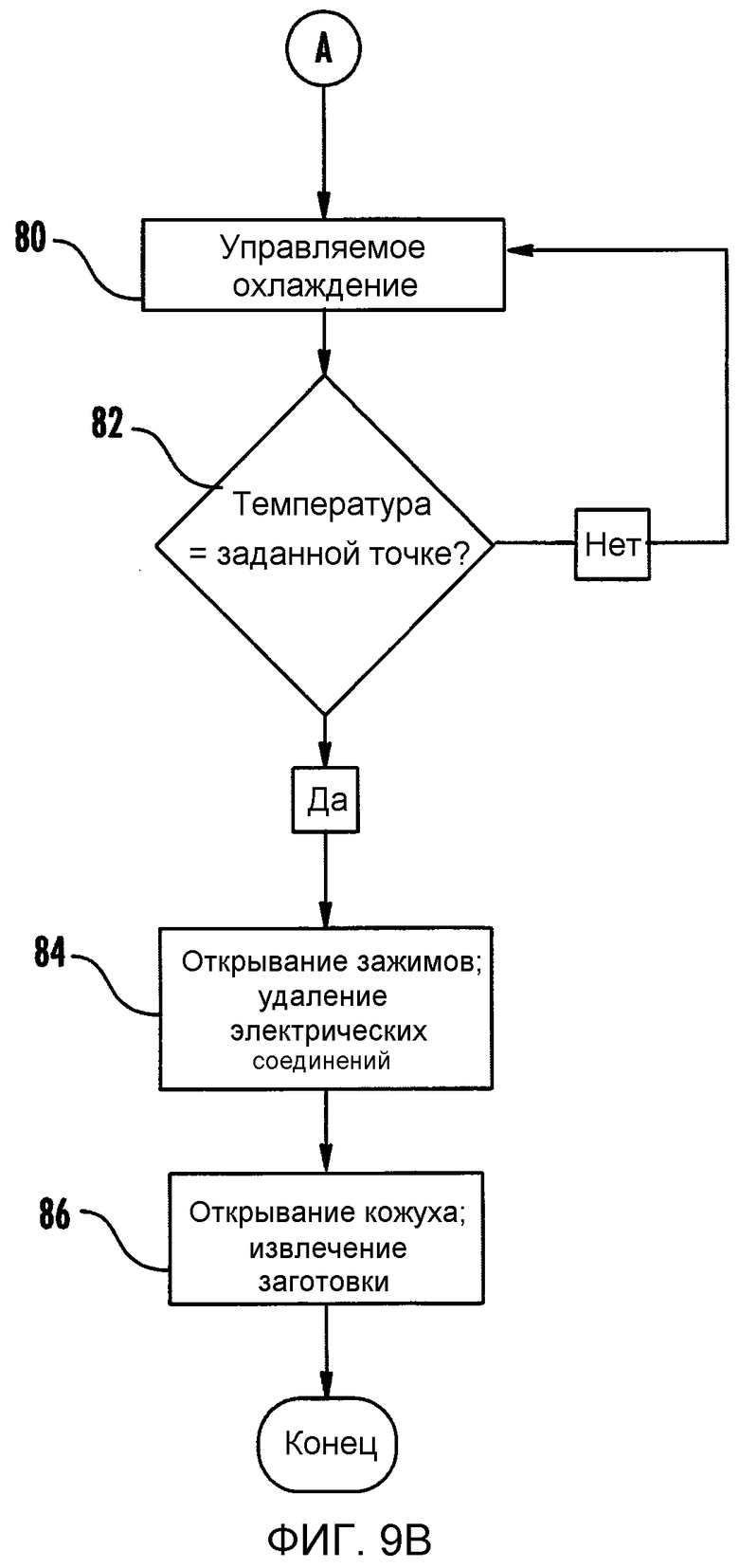

фигура 9В - продолжение блок-схемы по фигуре 9А;

фигура 10 - блок-схема, иллюстрирующая примерную последовательность операций функции отслеживания температуры с обратной связью/управления нагревом способа формования; и

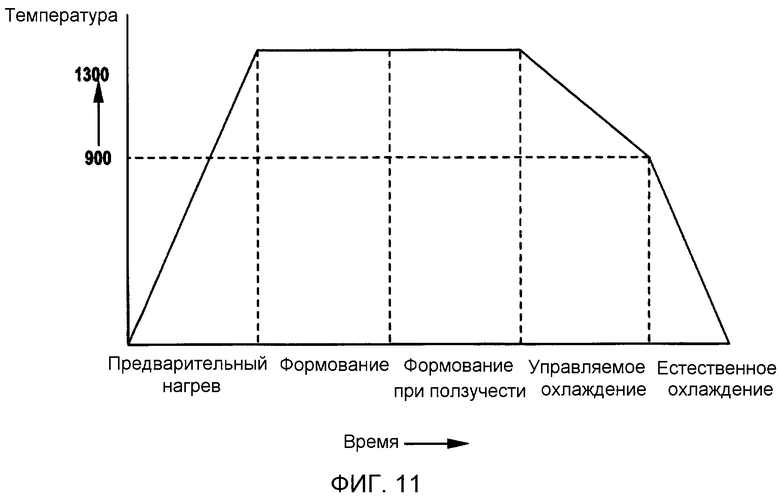

фигура 11 - график время/температура, показывающий цикл формования согласно одному варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на чертежи, на которых одинаковые ссылочные позиции обозначают одинаковые элементы на различных видах, на фигуре 1 проиллюстрировано примерное устройство 10 формования вытяжкой, сконструированное согласно настоящему изобретению, вместе с примерной заготовкой "W". Как показано на фигуре 10, примерная заготовка "W" представляет собой полученное выдавливанием (экструзией) изделие с L-образным профилем поперечного сечения. При этом любая желаемая форма может быть отформована вытяжкой в соответствии с изобретением.

Настоящее изобретение подходит для использования с заготовками различных типов, включая, но не ограничиваясь этим, плоский прокат или прокатанные фасонные детали, бруски, сформованные лентогибочным прессованием профили, экструдированные профили, полученные обработкой резанием профили и т.д. Настоящее изобретение особенно подходит для заготовок, имеющих непрямоугольные профили поперечного сечения, и для заготовок, имеющих профили поперечного сечения с соотношениями сторон примерно 20 или менее. Как показано на фигуре 10, соотношение сторон является отношением длин "L1" и "L2" прямоугольной коробки "В", окружающей наружные габариты профиля поперечного сечения. Разумеется, эти формы поперечного сечения и соотношения сторон не подразумеваются ограничивающими и приведены лишь в качестве примера.

Устройство 10 включает практически жесткую основную раму 12, которая определяет поверхность 14 для установки матрицы и служит опорой для основных рабочих элементов устройства 10. Первый и второй противоположные поворотные рычаги 16А и 16В установлены с возможностью поворота на основной раме 12 и соединены соответственно с гидравлическими формовочными цилиндрами 18А и 18В. Поворотные рычаги 16А и 16В несут гидравлические натяжные цилиндры 20А и 20В, которые, в свою очередь, имеют приводимые в действие гидравлически зажимные узлы 22А и 22В, установленные на них. Натяжные цилиндры 20 могут быть прикреплены к поворотным рычагам 16 в фиксированной ориентации, или же они могут быть поворачивающимися относительно поворотных рычагов 16 вокруг вертикальной оси. Кожух 24 матрицы, более подробно описанный ниже, установлен на поверхности 14 для установки матрицы между зажимными узлами 22А и 22В.

Для подачи находящейся под давлением гидравлической текучей среды в формовочные цилиндры 18, натяжные цилиндры 20 и зажимные узлы 22 предусмотрены соответствующие насосы, клапаны и управляющие элементы (не показаны). В качестве альтернативы указанные выше гидравлические элементы можно заменять другими типами приводов, такими как электрические и электромеханические устройства. Управление и программирование устройства 10 может быть ручным или автоматическим, например, с помощью компьютера типа программируемого логического контроллера (ПЛК) или персонального типа (ПК).

Принципы настоящего изобретения также подходят для использования со станками для формования вытяжкой всех других типов, в которых заготовка и матрица перемещаются друг относительно друга для создания формирующего действия. Известные типы таких формовочных станков могут иметь неподвижные и подвижные матрицы и могут быть ориентированы горизонтально или вертикально.

На фигуре 2 показано строение зажимного узла 22А, который также представляет другой зажимной узел 22В. Зажимной узел 22А включает расположенные на расстоянии друг от друга (разнесенные) зажимы 26, приспособленные для захвата одного конца заготовки "W" и установленные между имеющими форму клина зажимными втулками 28, которые сами расположены внутри кольцевой рамы 30. Гидравлический цилиндр 32 предназначен для приложения осевого усилия к зажимам 26 и зажимным втулкам 28, что приводит к плотному зажиманию зажимными втулками 28 и зажимами 26 заготовки "W". Зажимной узел 22А или его большая часть электрически изолированы от заготовки "W". Это можно осуществлять посредством нанесения изоляционного слоя или покрытия, такого как покрытие оксидного типа, на зажимы 26, зажимные втулки 28 или на те и другие. Если покрытие 34 нанесено на все зажимы 26, включая их торцевые поверхности 36, то зажимной узел 22А будет полностью изолирован. Если требуется подводить нагревающий ток через зажимы 26, то их торцевые поверхности 36 должны оставаться без покрытия, и они должны быть снабжены соответствующими электрическими соединениями. В качестве альтернативы зажимы 26 и зажимные втулки 28 могут быть выполнены из изолированного материала, как описано ниже применительно к матрице 58, такого как керамический материал. Зажимы 26 и зажимные втулки 28 могут быть установлены с использованием изоляционных крепежных элементов 59 для исключения любых путей электрической или тепловой утечки в остальную часть зажимного узла 22А.

Обращаясь теперь к фигурам 3-5, кожух 24 матрицы представляет собой коробкообразную конструкцию, имеющую верхнюю и нижнюю стенки 38 и 40, заднюю стенку 42, боковые стенки 44А и 44В и переднюю дверцу 46, которую можно поворачивать из открытого положения, показанного на фигурах 1 и 3, в закрытое положение, показанное на фигурах 7 и 8. Конкретные форма и размеры будут, естественно, изменяться в зависимости от размера и пропорций подлежащих формованию заготовок. Кожух 24 матрицы изготовлен из материала, такого как сталь, и в целом выполнен с возможностью минимизации утечки воздуха и теплового излучения от заготовки "W". Кожух 24 матрицы может быть термически изолирован при желании.

Матрица 58 расположена внутри кожуха 24 матрицы. Матрица 58 является относительно массивным телом с рабочей поверхностью 60, которая выполнена такой формы, чтобы придавать заготовке "W" выбранный изгиб или профиль по мере того, как ее изгибают вокруг матрицы 58. Поперечное сечение рабочей поверхности 60 в основном соответствует форме поперечного сечения заготовки "W" и может включать углубление 62 для размещения выступающих частей заготовки "W", таких как фланцы или направляющие. При желании матрицу 58 или ее участок можно нагревать. Например, рабочая поверхность 62 матрицы 58 может быть выполнена из слоя стали или другого теплопроводного материала, который может быть предназначен для электрического резистивного нагрева.

Как наилучшим образом показано на фигурах 3 и 4, дверца 46 включает в себя резистивные спирали 49A, 49B. Спирали 49A, 49B частично заделаны во внутренний изолирующий слой 70, например, керамического материала, и когда дверца 46 закрыта, а устройство 10 формования вытяжкой функционирует, спирали 49A, 49B резистивно нагреваются до температуры достаточной для падения дополнительного лучистого тепла на заготовку "W", как более подробно описано ниже.

Обращаясь теперь к фигурам 3 и 5, верхняя и нижняя стенки 38 и 40 включают соответствующие керамические вставки 72, 74 потолка и пола, в которые частично заделаны наборы резистивных спиралей 72A-72F и 74A-74F. Как можно видеть, вставки 72, 74 потолка и пола имеют такую форму, чтобы располагаться в кожухе 24 между дверцей 46 и рабочей поверхностью 60 матрицы 58. В целях ясности спирали 72A-72F во вставке 72 потолка показаны фантомным образом и обращены в кожухе вниз и излучают тепло в кожухе по направлению к спиралям 74A-74F вставки 74 пола.

Спирали 72A-72F и 74A-74F предпочтительно управляются независимо для того, чтобы излучать точные и изменяющиеся количества тепла так, чтобы во взаимодействии с находящимися в дверце резистивными спиралями 49A, 49B в дверце 46 можно было нагреть до точной температуры заданные области заготовки "W" независимо от температуры других областей заготовки "W". Например, могут быть приведены в действие спирали 72A, 72E и 74A, 74E, или может быть подан дополнительный ток, когда заготовка "W" формуется вокруг матрицы 58 и перемещается под этими спиралями. Подобным образом может быть повышен ток, текущий по спиралям 49A, 49B, когда в течение формования концы заготовки "W" удаляются от дверцы 46, для того чтобы падало больше лучистого тепла на и поддержать концы заготовки "W" при желательной температуре. Этими условиями предпочтительно управляют контуром следящей обратной связи, а температура заготовки "W" может быть определена в режиме реального времени за счет предусматривания портов 80A-80D в дверце 46, через которые инфракрасные детекторы температуры (не показаны), установленные снаружи дверцы 46, измеряют температуру заготовки "W" и передают эту информацию контроллеру. В дополнение к или в качестве альтернативы инфракрасным детекторам к заготовке "W" может быть физически прикреплена одна или более термопар в желательных местоположениях для того, чтобы определить температуру заготовки "W" в этих местоположениях. Могут быть использованы процедуры интерполяции или усреднения для достижения точного профиля температуры и воспроизводимых температурных отклонений, необходимых для достижения точно воспроизводимых форм заготовки "W".

На фигуре 6 более подробно проиллюстрирована одна из боковых стенок 44А, которая также представляет другую боковую стенку 44В. Боковая стенка 44А содержит стационарную панель 48А, которая определяет относительно большое боковое отверстие 50А. Боковая дверца 52А установлена на стационарной панели 48А, например, с помощью Z-образных скоб 54А так, что она может скользить вперед и назад вместе с заготовкой "W" в ходе процесса формования при поддержании тесного контакта со стационарной панелью 48А. Боковая дверца 52А имеет выполненное в ней насквозь отверстие 56 для заготовки, которое существенно меньше, чем боковое отверстие 50А, и в идеальном случае является как раз достаточно большим для обеспечения прохождения через него заготовки "W". Боковые стенки 44 могут быть заменены другими конструкциями, способными обеспечивать перемещение концов заготовки при минимизации воздействия на заготовку, без нарушения базового принципа действия кожуха 24 матрицы.

В течение операции формования вытяжкой заготовка "W" будет нагреваться до температур от 480°С (900°F) до 700°C (1300°F) или выше. Поэтому матрица 58 выполнена из материала или сочетания материалов, которые термически изолированы. Ключевые характеристики этих материалов состоят в том, что они оказывают сопротивление нагреванию, вызванному контактом с заготовкой "W", сохраняют стабильность размеров при высоких температурах и минимизируют перенос тепла с заготовки "W". Также предпочтительно, чтобы матрица 58 была электрическим изолятором, так чтобы ток резистивного нагрева не протекал из заготовки "W" в матрицу 58. В показанном примере матрица 58 сконструирована из нескольких деталей из керамического материала, такого как плавленый кварц (кварцевое стекло). Матрица 58 может быть также выполнена из других жароупорных материалов или же из неизоляционных материалов, которые затем покрывают или окружают изоляционным слоем.

Поскольку заготовка "W" электрически изолирована от устройства 10 формования вытяжкой, заготовку "W" можно нагревать с использованием электрического резистивного нагрева. На каждом конце заготовки "W" может быть размещен соединитель 64 (см. фигуру 7) от источника тока. В качестве альтернативы подачу тока нагрева можно осуществлять непосредственно через зажимы 26, как описано выше. За счет использования термопар или инфракрасных детекторов можно управлять источником тока с помощью ПЛК с использованием сигнала обратной связи по температуре. Это обеспечит правильные скорости быстрого, но равномерного нагрева, а также обеспечит задержку тока после достижения заготовкой "W" целевой температуры. Может быть предусмотрен контур ПИД-регулирования известного типа для обеспечения автоматического регулирования по мере изменения температуры заготовки в течение цикла формования. В течение цикла формования управление может быть активным и программируемым.

Ниже со ссылками на фигуры 7 и 8 и блок-схемы, показанные на фигурах 9А и 9В, описывается примерный процесс формования с использованием устройства 10 формования вытяжкой. Сначала на этапе 68 заготовку "W" загружают в кожух 24 матрицы, при этом ее концы выступают из отверстий 56 для заготовки, и переднюю дверцу 46 закрывают. Боковые дверцы 52 находятся в своем максимально выдвинутом вперед положении. Это состояние показано на фигуре 7. Как указывалось выше, процесс особенно подходит для заготовок W, которые выполнены из титана или его сплавов. Однако он также может быть использован с другими материалами там, где желательно горячее формование. Определенные профили заготовки требуют применения гибких поддерживающих частей или "каркасов" для предотвращения искажения поперечного сечения заготовки в течение цикла формования. При таком применении каркасы должны быть выполнены из гибких при высокой температуре изоляционных материалов, где это практически возможно. При необходимости каркасы могут быть выполнены из нагреваемых до высоких температур материалов для исключения потери тепла из заготовки "W".

Во время этого этапа выполняют любые соединения с термопарами или дополнительными устройствами обратной связи для системы управления. На этапе 70 при нахождении заготовки "W" внутри кожуха 24 матрицы концы заготовки "W" помещают в зажимы 26, и зажимы 26 закрывают. Если следует использовать отдельные электрические нагревательные соединения 64, то они прикрепляются к заготовке "W" с использованием тепло- и электропроводящей пасты, необходимой для обеспечения хорошего контакта.

В цикле, проиллюстрированном на этапах 72 и 74, через заготовку "W" пропускают ток, что вызывает ее резистивное нагревание. Управляемое нагревание заготовки W по замкнутому циклу продолжают с использованием обратной связи от термопар или других датчиков температуры до тех пор, пока не будет достигнута заданная точка желательной рабочей температуры. Скорость нагревания заготовки до заданной точки определяется с учетом поперечного сечения и длины заготовки, а также обратной связи от термопар.

После достижения рабочей температуры можно начинать формование заготовки. До тех пор, пока не достигнута эта заданная точка, продолжается нагревание заготовки "W" по замкнутому циклу.

В цикле, показанном на этапах 76 и 78, натяжные цилиндры 20 вытягивают заготовку "W" в продольном направлении до желаемой точки, и основные цилиндры 18 поворачивают поворотные рычаги 16 внутрь для оборачивания заготовки "W" вокруг матрицы 58 в то время, как рабочей температурой управляют по мере необходимости. Боковые дверцы 52 скользят назад соответственно с перемещением концов заготовки. Это состояние показано на фигуре 8. Скоростями вытяжки, временами выдержки в различных положениях и изменениями температуры можно управлять посредством обратной связи с системой управления в течение процесса формования. Как только позиционная обратная связь от поворотных рычагов 16 сигнализирует, что заготовка "W" достигла своего конечного положения, система управления сохраняет положение и/или силу натяжения до тех пор, пока заготовка "W" не будет готова к извлечению. До тех пор, пока не достигнута эта заданная точка, система управления будет продолжать нагревание и формование заготовки "W" вокруг матрицы. Может быть вызвано формование при ползучести за счет поддерживания заготовки "W" с упором в матрицу 58 в течение заданного времени выдержки при одновременном регулировании температуры по мере необходимости.

В цикле, показанном на этапах 80 и 82, заготовке "W" дают возможность охладиться со скоростью, меньшей скорости естественного охлаждения, за счет подвода дополнительного тепла посредством источника тока. Эта скорость понижения температуры запрограммирована и обеспечит охлаждение заготовки "W" при отслеживании ее температуры с помощью обратной связи.

После достижения температурой ее конечной заданной точки усилия с заготовки "W" снимают и останавливают протекание тока от источника тока. До тех пор пока не достигнута конечная заданная точка, система управления будет поддерживать нагревание по замкнутому циклу, достаточное для продолжения охлаждения заготовки "W" с заданной скоростью.

После снятия усилия с заготовки "W" зажимы 26 можно открывать и удалять электрические зажимы (этап 84). После открывания зажимов 26 и удаления электрических соединителей 64 можно открывать кожух 24 матрицы и извлекать заготовку "W". После этого заготовка "W" готова к дополнительным этапам обработки, такой как обработка резанием, термообработка и т.п.

Описанный выше процесс обеспечивает преимущества формования вытяжкой и формования при ползучести, включая недорогую оснастку и хорошую воспроизводимость, достигаемую с титановыми деталями. Это значительно сократит потраченные время и затраты по сравнению с другими способами формования титановых деталей. Более того, изоляция заготовки от внешнего окружения способствует равномерному нагреванию и минимизирует потери тепла в окружающую среду, что уменьшает общие потребности в энергии. Кроме того, использование кожуха 24 матрицы повышает безопасность за счет защиты рабочих от контакта с заготовкой "W" во время цикла.

Как графически показано на фигуре 11, как формование, так и формование при ползучести происходят при максимальной температуре. В типичном процессе формования этап предварительного нагрева может быть осуществлен приблизительно за 20 минут, за которым следует этап первичного формования, который занимает порядка 3 минут. Формование при ползучести может занимать порядка 10 минут, за которым следует этап управляемого охлаждения, длящийся приблизительно 1 час, в течение которого детали дают возможность медленно охлаждаться. Затем происходит естественное охлаждение до температуры окружающей среды.

Выше было приведено описание устройства и способа формования вытяжкой титана. Различные подробности изобретения могут быть изменены без отступления от его объема. Кроме того, приведенное выше описание предпочтительного варианта осуществления изобретения и наилучший вариант применения изобретения на практике приведены лишь с целью иллюстрации, а не с целью ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФОРМИРОВАНИЯ ВЫТЯЖКОЙ ТИТАНА | 2010 |

|

RU2566104C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФОРМОВАНИЯ ВЫТЯЖКОЙ ТИТАНА | 2006 |

|

RU2404007C2 |

| ТЕРМИЧЕСКОЕ ФОРМОВАНИЕ ХИРУРГИЧЕСКИХ ИГЛ ИЗ ТУГОПЛАВКИХ СПЛАВОВ И ПРИСПОСОБЛЕНИЕ И УСТРОЙСТВО | 2008 |

|

RU2462325C2 |

| ПУЛТРУЗИОННЫЕ СИСТЕМЫ ДЛЯ ПРИДАНИЯ КОМПОЗИТНЫМ ДЕТАЛЯМ ПРОДОЛЬНОЙ КРИВИЗНЫ | 2018 |

|

RU2760375C2 |

| Устройство для формования листовых термопластичных материалов | 1990 |

|

SU1785911A1 |

| ДУХОВОЙ ШКАФ С ФУНКЦИЕЙ ПИРОЛИЗА | 2012 |

|

RU2609508C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЛАСТМАССОВОГО ИЗДЕЛИЯ ИЗ САМОУПРОЧНЯЮЩЕГОСЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННОЕ ПЛАСТМАССОВОЕ ИЗДЕЛИЕ | 2005 |

|

RU2377126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| УСОВЕРШЕНСТВОВАНИЕ УКЛАДЫВАЕМЫХ В КАРМАНЫ СПИРАЛЬНЫХ ПРУЖИН | 1994 |

|

RU2130412C1 |

Заявленная группа изобретений относится к обработке металлов давлением, конкретно к формованию металлических изделий горячей вытяжкой. Электрически изолированную заготовку размещают в кожухе вблизи к рабочей поверхности матрицы, зажимают ее противоположные концы. Далее осуществляют резисторный нагрев заготовки и ее формовку. При этом осуществляют подведение лучистого тепла к одному или более участкам заготовки и последующее охлаждение в матрице. Повышается пластичность. 2 н. и 15 з.п. ф-лы, 11 ил.

1. Способ формования вытяжкой металлической заготовки, включающий:

обеспечение теплоизоляционного кожуха, который имеет первое и второе совмещенные и противоположные отверстия для заготовки в соответствующих первой и второй разнесенных боковых стенках кожуха, между которыми размещена матрица с рабочей поверхностью, имеющей заданный профиль поперечного сечения, для приема заготовки, причем по меньшей мере рабочая поверхность содержит термоизолированный материал;

обеспечение первого и второго противоположных зажимов, установленных на соответствующих первом и втором противоположных поворотных рычагах;

обеспечение нагревателя для электрического резистивного нагрева заготовки до рабочей температуры;

обеспечение лучистого нагревателя для подведения лучистого тепла к одному или более заданным участкам заготовки для увеличения пластического удлинения заготовки на этих одном или более заданных участках;

размещение заготовки в кожухе в формующей близости к рабочей поверхности матрицы, причем ее противоположные концы простираются через соответствующие первое и второе отверстия в боковых стенках кожуха;

электрическое изолирование заготовки;

захват заготовки в зажимах на ее противоположных концах;

резистивное нагревание заготовки до рабочей температуры за счет пропускания через заготовку электрического тока;

перемещение заготовки и рабочей поверхности матрицы относительно друг друга, пока заготовка находится при рабочей температуре, посредством чего заготовку формуют рабочей поверхностью матрицы до заранее выбранной формы;

в одном или более заданных положениях заготовки относительно матрицы подведение лучистого тепла к одному или более заданным участкам заготовки для увеличения пластического удлинения заготовки на этих одном или более заданных участках; и

охлаждение заготовки в заранее выбранной форме посредством рабочей поверхности матрицы.

2. Способ по п.1, в котором этап подведения лучистого тепла к заготовке включает подведение лучистого тепла из положения, при котором тепло подводят к стороне заготовки, противоположной рабочей поверхности матрицы.

3. Способ по п.1, в котором этап подведения лучистого тепла к заготовке включает подведение лучистого тепла из положения, при котором тепло подводят к стороне заготовки, в целом перпендикулярной стороне заготовки, соприкасающейся с рабочей поверхностью матрицы.

4. Способ по п.1, в котором этап подведения лучистого тепла к заготовке включает подведение лучистого тепла из положения, при котором тепло подводят к противоположным сторонам заготовки, причем обе эти стороны в целом перпендикулярны стороне заготовки, соприкасающейся с рабочей поверхностью матрицы.

5. Способ по п.1, дополнительно содержащий определение оптимальной температуры заготовки, измерение фактической температуры заготовки и подведение лучистого тепла к заготовке, достаточного для повышения фактической температуры заготовки до оптимальной температуры заготовки.

6. Способ по п.1, который дополнительно включает этап установления корреляции расстояния от подлежащего лучистому нагреву участка заготовки с лучистой энергией, подводимой к заготовке.

7. Способ по п.1, в котором рабочую поверхность матрицы нагревают.

8. Устройство для формования вытяжкой металлической заготовки, содержащее:

матрицу, имеющую рабочую поверхность, обладающую заданным профилем поперечного сечения, приспособленную для приема и формования заготовки, причем по меньшей мере рабочая поверхность содержит термоизолированный материал;

теплоизоляционный кожух, который имеет первое и второе совмещенные и противоположные отверстия для заготовки в соответствующих первой и второй разнесенных боковых стенках кожуха, между которыми размещена матрица, причем отверстия выполнены так, что концы заготовки простираются через отверстия, когда заготовка размещена внутри кожуха в формующей близости к рабочей поверхности матрицы;

первый и второй противоположные поворотные рычаги;

первый и второй противоположные зажимы, установленные на соответствующих первом и втором противоположных поворотных рычагах, причем каждый зажим выполнен с возможностью захвата соответствующего конца заготовки;

нагреватель для электрического резистивного нагрева заготовки до рабочей температуры;

по меньшей мере один лучистый нагреватель для подведения лучистого тепла к одному или более заданным участкам заготовки для увеличения пластического удлинения заготовки на этих одном или более заданных участках; и

средство перемещения для перемещения рабочей поверхности матрицы и заготовки относительно друг друга так, чтобы сформовать заготовку рабочей поверхностью матрицы до заранее выбранной формы.

9. Устройство по п.8, в котором лучистый нагреватель размещен для подведения лучистого тепла из положения, при котором тепло подводится к стороне заготовки, противоположной рабочей поверхности матрицы.

10. Устройство по п.8, в котором лучистый нагреватель размещен для подведения лучистого тепла к стороне заготовки, в целом перпендикулярной стороне заготовки, соприкасающейся с рабочей поверхностью матрицы.

11. Устройство по п.8, в котором лучистый нагреватель размещен для подведения лучистого тепла к противоположным сторонам заготовки, причем обе эти стороны в целом перпендикулярны стороне заготовки, соприкасающейся с рабочей поверхностью матрицы.

12. Устройство по п.8, в котором теплоизоляционный кожух имеет внутренние стенки, на которых установлен по меньшей мере один элемент лучистого нагрева для подачи лучистого тепла.

13. Устройство по п.9, в котором теплоизоляционный кожух включает дверцу для обеспечения доступа к матрице, а также пол и потолок, причем и дверца, и пол, и потолок имеют по меньшей мере один соответствующий элемент лучистого нагрева, установленный на них для подведения лучистого тепла к заготовке.

14. Устройство по п.13, в котором и дверца, и пол, и потолок определяют отдельные зоны нагрева, и каждая зона нагрева включает по меньшей мере один лучистый нагреватель, приспособленный для подачи лучистого тепла с заданной скоростью независимо от других зон нагрева в ответ на критерий ввода заданной температуры.

15. Устройство по п.8, которое содержит по меньшей мере одну термопару, выполненную с возможностью прикрепления съемным образом к заготовке и сообщающуюся со схемой управления температурой для определения любого отклонения между фактической и оптимальной температурой заготовки.

16. Устройство по п 8, которое содержит по меньшей мере один инфракрасный детектор температуры, размещенный в оптической связи с заготовкой и сообщающийся со схемой управления температурой для определения любого отклонения между фактической и оптимальной температурой заготовки.

17. Устройство по п.8, в котором теплоизоляционный кожух содержит дверцу, которая включает по меньшей мере один порт, причем устройство дополнительно содержит инфракрасный детектор температуры, установленный для оптического наблюдения за заготовкой через этот по меньшей мере один порт и сообщающийся со схемой управления температурой для определения любого отклонения между фактической и оптимальной температурой заготовки.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ изготовления днищ баллонов | 1981 |

|

SU978976A1 |

| ТОНКОЕ ИЗДЕЛИЕ ИЗ СПЛАВОВ β-ТИТАНА ИЛИ КВАЗИ-β-ТИТАНА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ИЗДЕЛИЯ МЕТОДОМ КОВКИ | 2003 |

|

RU2303642C2 |

| Устройство для формообразования изделий из листовых заготовок | 1989 |

|

SU1712028A1 |

| Устройство для формовки листового материала | 1973 |

|

SU477766A1 |

Авторы

Даты

2015-02-27—Публикация

2010-04-22—Подача