Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении различных емкостей, днищ из листовых материалов сверхпластической формовкой.

Известны традиционные способы (Яковлев С.П., Чудин В.Н., Яковлев С.С., Соболев Я.А. Изотермическое деформирование высокопрочных анизотропных материалов. - М., Тула: Машиностроение-1; Изд-во ТулГУ, 2003. - 427 С.) изготовления оболочек емкостей, например полусферических днищ из листовых материалов многопереходной вытяжкой с промежуточными термообработками или молотовой штамповкой в подкладных штампах. Изделия получаются с недостаточной геометрической точностью, технологические процессы отличаются высокой трудоемкостью и низким КИМ.

Известны новые технологические процессы газовой формовки в режиме кратковременной ползучести, которые снижают трудоемкость в 2 раза, уменьшают металлоемкость до 30% и увеличивают КИМ с 0,2 до 0,9 по сравнению с традиционными технологиями. Недостатками известных способов газовой формовки является существенная разнотолщинность получаемых изделий по образующей, которая влияет на их прочностные свойства. Для устранения разнотолщинности после штамповки применяют химическое фрезерование. Это обстоятельство повышает трудоемкость изготовления и снижает КИМ.

Наиболее близким способом по техническому осуществлению является способ изготовления оболочек из листовых заготовок газовой формовкой (патент RU 2169628, МПК7 B21D 26/02, С10М 103/02, B21J 3/00, опубл. 27.06.2001). В известном способе формование листа из высокопластичного алюминиевого или титанового сплава включает в себя нагрев листа до температуры высокопластичного формования, нанесение смазки разделяющего реагента, включающего гидроксид магния или смесь гидроксида магния и нитрида бора, на, по меньшей мере, одну из формообразующих поверхностей штампа и одну сторону листа, укладку листа в штамп, приложение давления текучей среды к другой стороне листа для его деформирования при скорости высокопластичного растяжения в соответствии с конфигурацией штампа, удаление деформированного листа из штампа. В результате этого получают изделие без разрушения с минимальными затратами времени на формообразование благодаря использованию оптимальных смесей гидроксида магния и нитрида бора.

Недостатком способа является значительная разнотолщинность стенок изделия по образующей, что сказывается на трудоемкости и КИМ.

Известно устройство (патент RU 2021056, МПК5 B21D 26/02, опубл. 15.10.1994), состоящее из матрицы, крышки, нагревателя, регулятора давления газа, узла контроля окончания процесса формообразования.

Недостатком известного устройства является возможность формоизменения только одной заготовки и существенная разнотолщинность стенки по образующей до 40% и более.

Известно устройство, принимаемое за прототип, для формообразования листовых заготовок в режиме сверхпластичности (Яковлев С.П., Чудин В.Н., Яковлев С.С., Соболев Я.А. Изотермическое деформирование высокопрочных анизотропных материалов. - М., Тула: Машиностроение-1; Изд-во ТулГУ, 2003. - 427 С), имеющее блок, в котором помещены две матрицы, нагревательные элементы, клиновые зажимы, штуцеры.

Недостатком устройства является возможность формоизменения только одной заготовки и получение емкости с существенной разнотолщинностью стенки по образующей до 40% и более, а также низкие производительность и качество.

Задачей предлагаемого изобретения является повышение качества за счет уменьшения разнотолщинности и повышение производительности изготовления оболочек из листовых заготовок.

Поставленная задача достигается тем, что в предлагаемом способе изготовления оболочек из листовых заготовок наносят смазку типа гидроксида магния или смеси гидроксида магния и нитрида бора на формообразующие поверхности штампа и одну из сторон заготовок, последовательно устанавливают в штамп матрицу с глухой рабочей полостью, закрепляют на ней листовую заготовку, размещают кольцевую матрицу со сквозной полостью, закрепляют на ней вторую листовую заготовку, герметично защемляют по краям заготовки, нагревают штамп с листовыми заготовками до температуры высокопластичного формования, подают в полость штампа к заготовке, закрепленной на матрице со сквозной полостью, избыточное давление газа р1 и формоизменяют ее до соприкосновения с поверхностью заготовки, закрепленной на матрице с глухой полостью, подают избыточное давление р2 в противоположном направлении к заготовке, закрепленной на матрице с глухой полостью и продолжают формоизменение двух заготовок до полного контакта поверхности заготовки, закрепленной на матрице со сквозной полостью, с рабочей поверхностью этой матрицы и поверхностью другой заготовки, сбрасывают избыточное давление р2, воздействующее на заготовку, закрепленную на матрице с глухой полостью, и осуществляют одновременное формоизменение с реверсированием двух заготовок избыточным давлением p1 до момента соприкосновения с рабочими поверхностями матриц и получением одной готовой оболочки и одного полуфабриката с глубиной формования, равной толщине матрицы со сквозной полостью, удаляют отформованную оболочку, полуфабрикат и матрицу со сквозной полостью, устанавливают на матрицу с глухой полостью другую листовую заготовку, а на матрицу со сквозной полостью - полуфабрикат, формоизменяют с подачей избыточного давления р1 одновременно к полуфабрикату и в противоположном направлении избыточного давления р2, к листовой заготовке до полного контакта поверхности полуфабриката с рабочей поверхностью матрицы со сквозной полостью и поверхностью другой заготовки, сбрасывают избыточное давление, воздействующее на заготовку, закрепленную на матрице с глухой полостью, и одновременно формоизменяют полуфабрикат и другую заготовку с реверсированием до момента полного соприкосновения с рабочими поверхностями матриц и получением одной готовой оболочки и одного полуфабриката, при этом для осуществления реверсирования и перераспределения толщин по образующей оболочек при формоизменении двух заготовок обеспечивают соотношение избыточных давлений p2/p1=1,2…1,4.

Для осуществления способа применяется устройство для изготовления оболочек из листовых заготовок, содержащее две матрицы, крышку, нагреватель, штуцеры, трубопроводы с регулятором давления газа и узел контроля процесса формообразования, причем одна матрица выполнена кольцевой со сквозной полостью и рабочей поверхностью, соответствующей размерам готовой оболочки, с толщиной, равной половине ее высоты, на торцевой поверхности ее основания выполнены газоотводящие канавки, а другая матрица выполнена с глухой полостью, глубина которой равна толщине кольцевой матрицы, и рабочей поверхностью, выполненной по размерам, обеспечивающим получение полуфабриката оболочки с внутренней поверхностью, соответствующей внешнему контуру готовой оболочки.

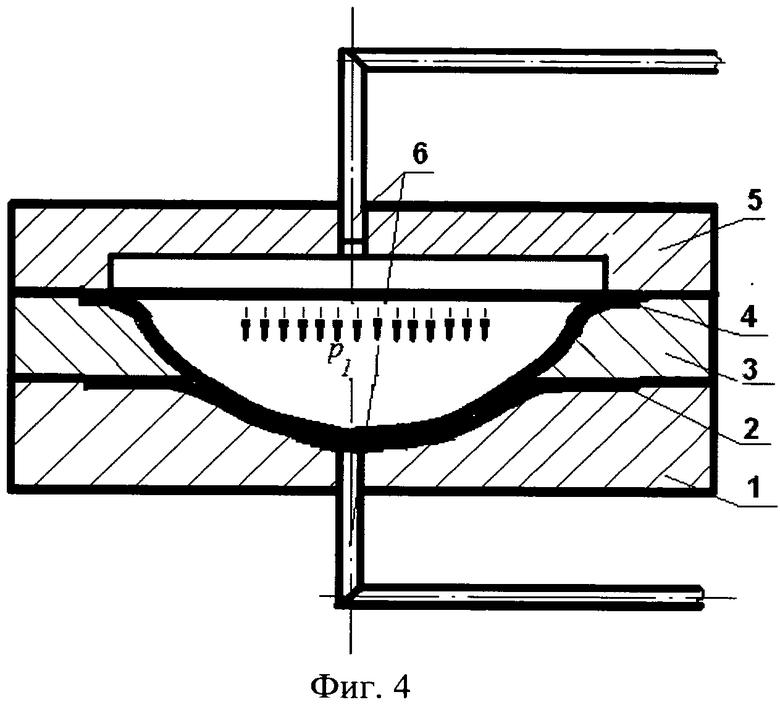

На фиг. 1-5 показаны этапы формоизменения листовых плоских заготовок, где на фиг. 1 - исходное положение двух заготовок с жестким защемлением в штампе, на фиг. 2 - этап свободного формоизменения заготовки, закрепленной на матрице со сквозным отверстием до соприкосновения с заготовкой, закрепленной на матрице с глухой полостью, на фиг. 3 - этап формоизменения заготовки, закрепленной на матрице со сквозной полостью по рабочей поверхности этой матрицы, на фиг. 4 - этап окончательного формоизменения заготовки, закрепленной на матрице со сквозной полостью и предварительное формоизменение заготовки, закрепленной на матрице с глухой полостью по рабочей поверхности этой матрицы, на фиг. 5 - этап одновременного формообразования полуфабриката и плоской заготовки. На фиг. 6 приведена конструктивная схема устройства с матрицами 1 и 3. На фиг. 7 показана расчетная схема для определения размеров рабочей поверхности матрицы с глухой полостью.

Способ осуществляется следующим образом: на первом этапе (фиг. 1) в штамп последовательно устанавливают матрицу 1 с глухой рабочей полостью, на матрицу 1 укладывают плоскую заготовку 2, поверхность заготовки смазывают, например, гидроксидом магния с высоким коэффициентом трения, на матрицу 1 и заготовку 2 устанавливают вторую кольцевую матрицу 3 со сквозной полостью толщиной, равной половине радиуса готовой оболочки. На вторую кольцевую матрицу 3 укладывают вторую плоскую заготовку 4, смазанную гидроксидом магния. Заготовки защемляют герметично с помощью крышки 5 и зажимных устройств. Штамп и заготовки нагреваются до требуемой температуры, после чего на втором этапе (фиг. 2) производят свободное формоизменение второй плоской заготовки 4 избыточным давлением газа р1. В процессе формоизменения заготовка 4 входит в соприкосновение с первой заготовкой 2. Далее, на третьем этапе (фиг. 3), создают встречное избыточное давление р2 на заготовку 2, осуществляют ее формоизменение, причем заготовку 4 продолжают формоизменять по контуру рабочей поверхности второй кольцевой матрицы 3 и поверхности заготовки 2 до полного контакта поверхностей, при этом в процессе формоизменения на втором и третьем этапах объем газа, заключенный между матрицей 3 и двумя заготовками 2 и 4, удаляют в атмосферу через газоотводящие каналы, изготовленные на торце основания второй кольцевой матрицы 3. На четвертом этапе (фиг. 4) избыточное давление р2 под первой заготовкой 2 удаляют и происходит совместное формоизменение с реверсированием двух заготовок 2 и 4 избыточным давлением р1, причем заготовка 4 получает окончательные размеры и форму готовой оболочки, а заготовка 2 - форму полуфабриката с размерами купола по высоте, равной толщине второй кольцевой матрицы 3, причем ее внутренняя поверхность имеет форму и размеры готовой оболочки. Реверсирование способствует перераспределению толщины по образующей оболочки и повышает равномерность толщины изделия по образующей. После остывания штамп разбирают, кольцевую матрицу 3, готовую оболочку 4 и полуфабрикат 2 удаляют. На пятом этапе (фиг. 5) на оставшуюся в штампе матрицу 1 укладывают новую плоскую заготовку 2, которую покрывают смазкой, например, из гидроксида магния, на заготовку устанавливают вторую кольцевую матрицу 3, на вторую кольцевую матрицу 3 укладывают предварительно отформованный полуфабрикат 4 с высотой купола, равной толщине матрицы 3, заготовки герметично защемляют, и после нагрева до требуемой температуры осуществляют процесс их одновременного формоизменения избыточным давлением газа р1 и р2 через штуцеры 6. Причем избыточное давление р2 противоположно направлено давлению р1. Нанесение смазки с высоким коэффициентом трения уменьшает скорости деформаций в меридиональном и окружном направлениях, а также по толщине стенки. Смазка является также изолирующим слоем, препятствующим диффузионной сварке двух заготовок.

Одновременное формоизменение двух заготовок повышает производительность процесса, так как время на формоизменение полуфабриката меньше, чем на формоизменение плоской заготовки, кроме того, процесс формообразования происходит только в одном направлении, тогда как в прототипе для осуществления реверсивного формообразования заготовку деформируют сначала в одном направлении, а затем в противоположном, что увеличивает время формоизменения.

Устройство для реализации способа содержит две матрицы, причем матрица 1 имеет глухую полость, выполненную по размерам, которые обеспечивают получение полуфабриката оболочки с внутренней поверхностью, которая соответствует внешнему контуру готовой оболочки. Кольцевая матрица 3 со сквозной полостью выполнена с рабочей поверхностью, соответствующей размеру готовой оболочки. Толщина кольцевой матрицы 3 равна половине высоты готовой оболочки. На торцевой поверхности основания матрицы 3 выполнены газоотводящие каналы 7. Для подвода газа в матрице 1 и крышке 5 установлены штуцеры 6. На глухую матрицу 1 устанавливают заготовку 2, а на кольцевую матрицу 3 устанавливают заготовку 4.

Пример реализации способа

Из титанового сплава ВТ23 с толщиной листа h0=3,2 мм необходимо изготовить полусферическую оболочку с радиусом по наружной поверхности R0=287 мм. При использовании известного способа газовой формовки куполообразных оболочек формоизменение осуществляют при температуре нагрева заготовки и штампа 860°C под действием избыточного давления газа р, изменяющегося по закону (Яковлев С.П., Чудин В.Н., Яковлев С.С., Соболев Я.А. Изотермическое деформирование высокопрочных анизотропных материалов. - М., Тула: Машиностроение-1; Изд-во ТулГУ, 2003. - 427 С):

где p0, ap, np - параметры нагружения, t - время.

При формообразовании с защемлением заготовки ее размер по диаметру: D0=575 мм.

Затраты времени для формоизменения полусферической оболочки радиусом R0=287 мм составили: время нагрева в аргоне 200 мин; смыкание штампа, подача аргона и формообразование под давлением 40 мин. В результате формоизменения изменилась толщина стенки оболочки. В месте закрепления толщина hk=2,46 мм, а в вершине hc=0,81 мм. Показатель разнотолщинности η=100(hk-hc)/hk=67%.

Время охлаждения и удаление готовой оболочки составило 200 мин.

Общая затрата времени 440 мин.

При формообразовании одновременно двух плоских заготовок по предлагаемому способу под действием избыточного газа, изменяющегося по аналогичному закону с использованием смазки, состоящей из гидроксида магния, имеющей высокий коэффициент трения, вначале избыточное давление р1 прикладывалось для формоизменения плоской заготовки 4 в кольцевую матрицу 3 (фиг. 2). Время до соприкосновения купола заготовки 4 с поверхностью плоской заготовки 2 составило 20 мин. Далее на третьем этапе (фиг. 3) создали встречное избыточное давление р2 на заготовку 2, осуществили ее формоизменение, причем заготовка 4 продолжила формоизменяться по контуру рабочей поверхности матрицы 3 и поверхности заготовки 2 до полного контакта поверхностей, при этом в процессе формоизменения на втором и третьем этапах объем газа, заключенный между матрицей 3 и двумя заготовками 2 и 4 удалялся в атмосферу через газоотводящие каналы, изготовленные на торце основания кольцевой матрицы 3. Спустя 7 мин избыточное давление р2, воздействующее на заготовку 2, было отключено и на четвертом этапе (фиг. 4) через 13 мин совместное формообразование двух заготовок закончилось под воздействием избыточного давления p1. Была получена первая готовая оболочка с толщиной стенки в месте закрепления hk=2,52 мм, а в вершине hc=l,69 мм. Показатель разнотолщинности η=100(hk-hc)/hk=33%. Время на формоизменение заготовки 2 также составило 40 мин. На последующей операции использовался полуфабрикат и другая плоская заготовка. После их закрепления в устройстве и нагреве до заданной температуры избыточное давление р1 и р2 подавалось одновременно как на полуфабрикат, так и плоскую заготовку (фиг. 5). Спустя 7 мин избыточное давление р2, подаваемое на плоскую заготовку 2, устранялось и формоизменялись одновременно две заготовки под действием избыточного давления p1, действующего на заготовку 4. Через 13 мин подача избыточного давления p1 прекращалась. После остывания штампа готовая оболочка и полуфабрикат удалялись из штампа. Время формообразования одновременно полуфабриката и плоской заготовки уменьшилось благодаря тому, что формоизменение полуфабриката производилось с высотой купола, равной половине радиуса полусферы готовой оболочки.

Способ может быть использован также при изготовлении эллиптических и другой формы оболочек с такой же последовательностью формоизменения двух плоских заготовок.

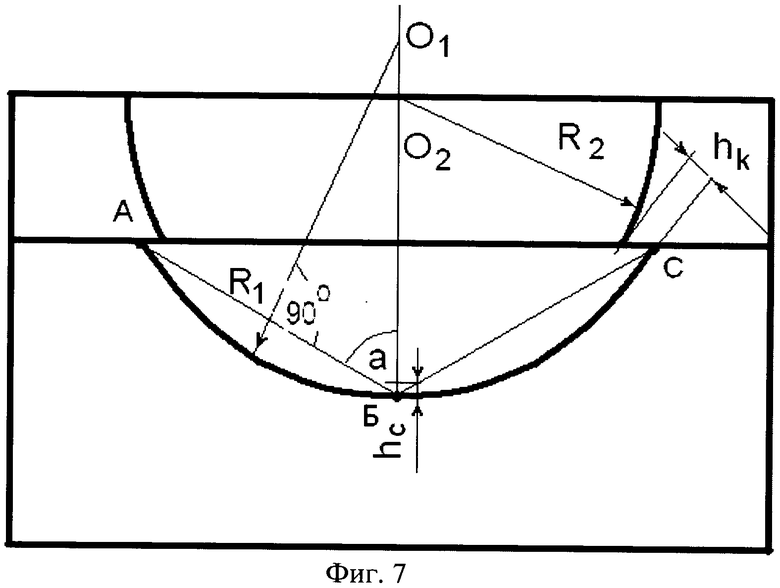

Для осуществления способа используется устройство (фиг. 6), в котором кольцевая матрица 3 со сквозной полостью выполнена толщиной, равной половине высоты готовой оболочки. Например, для изготовления сферической оболочки высота кольцевой матрицы 3 равняется половине радиуса сферической оболочки. Рабочая поверхность матрицы 3 изготавливается по радиусу R2, который равен радиусу полусферической оболочки по наружной поверхности (фиг. 7). Рабочая поверхность глухой полости матрицы 1 выполняется с другим радиусом R1, проведенным из центра О1, который должен обеспечить получение полуфабриката с внутренней поверхностью, имеющей радиус готовой оболочки. Размер радиуса R1 зависит от толщин стенки готовой оболочки в месте закрепления hk и в вершине hc. На фиг. 7 приведена схема графического определения радиуса R1. Для этого через середины сторон АБ или БС проводятся перпендикуляры до пересечения с осью симметрии. Радиус первой матрицы также определяется по зависимости:

R1=0,5N/sin(90°-β),

где β=sin-1 0,7071 (R2+hk)/N,

Радиус R1 проводится через точки А, Б, С из центра О1 (фиг. 7).

В рассматриваемом примере был получен полуфабрикат, у которого в месте закрепления толщина стенки hk=2,52 мм и в вершине hc=1,69 мм.

По результатам расчетов получены следующие значения:

N=221,275; β=67,7°; R1=291,56 мм, который соединяет точки А, Б, и С контура рабочей поверхности матрицы 1 из центра в точке О1, которая находится на расстоянии (фиг. 7) от точки О2, равном 291,56-288,69=2,87 мм. В этом случае внутренняя поверхность полуфабриката будет описываться радиусом R2 и обеспечивать требуемую точность и форму готовой оболочки при окончании формоизменения заготовки 4, закрепленной на матрице 3.

Таким образом, были получены положительные результаты по повышению производительности формоизменения и уменьшению разнотолщинности. Уменьшение разнотолщинности позволяет увеличить прочностные свойства оболочки в 2 раза или уменьшить весовые характеристики оболочки примерно на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2387512C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1992 |

|

RU2047409C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Способ изготовления оболочки из листовой заготовки | 2024 |

|

RU2839085C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек из листовых материалов сверхпластической формовкой. Устанавливают одну над другой матрицу с глухой полостью и матрицу со сквозной полостью. На каждой матрице закрепляют по заготовке с герметичным защемлением по краям, нагревают, в полость штампа подают избыточное давление газа p1 к одной заготовке и осуществляют ее формоизменение до соприкосновения с другой заготовкой. Затем подают избыточное давление p2 в противоположном направлении и продолжают формоизменение двух заготовок до полного контакта с рабочей поверхностью матрицы и поверхностью другой заготовки, после чего сбрасывают избыточное давление p2 и осуществляют одновременное формоизменение с реверсированием двух заготовок избыточным давлением p1 до момента соприкосновения с рабочими поверхностями матриц и получением одной готовой оболочки и одного полуфабриката. После этого отформованную оболочку, полуфабрикат и матрицу со сквозной полостью удаляют. При этом на матрицу с глухой полостью устанавливают плоскую листовую заготовку, а на матрицу со сквозной полостью полуфабрикат, и производят формообразование с подачей избыточного давления p1. Повышается качество оболочек за счет снижения разнотолщинности. 2 н.п. ф-лы, 7 ил.

1. Способ изготовления оболочек из листовых заготовок, включающий нанесение смазки типа гидроксида магния или смеси гидроксида магния и нитрида бора на формообразующие поверхности штампа и одну из сторон заготовок, последовательную установку в штамп матрицы с глухой рабочей полостью, закрепление на ней листовой заготовки, размещение кольцевой матрицы со сквозной полостью, закрепление на ней второй листовой заготовки, герметичное защемление по краям заготовок, нагрев штампа с листовыми заготовками до температуры высокопластичного формования, подачу в полость штампа к заготовке, закрепленной на матрице со сквозной полостью, избыточного давления газа p1 и ее формоизменение до соприкосновения с поверхностью заготовки, закрепленной на матрице с глухой полостью, подачу избыточного давления р2 в противоположном направлении к заготовке, закрепленной на матрице с глухой полостью и продолжение формоизменения двух заготовок до полного контакта поверхности заготовки, закрепленной на матрице со сквозной полостью, с рабочей поверхностью этой матрицы и поверхностью другой заготовки, сброс избыточного давления р2, воздействующего на заготовку, закрепленную на матрице с глухой полостью, и осуществление одновременного формоизменения с реверсированием двух заготовок избыточным давлением p1 до момента соприкосновения с рабочими поверхностями матриц и получением одной готовой оболочки и одного полуфабриката с глубиной формования, равной толщине матрицы со сквозной полостью, удаление отформованной оболочки, полуфабриката и матрицы со сквозной полостью, установку на матрицу с глухой полостью другой листовой заготовки, а на матрицу со сквозной полостью - полуфабриката, формоизменение с подачей избыточного давления p1 одновременно к полуфабрикату и в противоположном направлении избыточного давления р2, к листовой заготовке до полного контакта поверхности полуфабриката с рабочей поверхностью матрицы со сквозной полостью и поверхностью другой заготовки, сброс избыточного давления, воздействующего на заготовку, закрепленную на матрице с глухой полостью и одновременное формоизменение полуфабриката и другой заготовки с реверсированием до момента полного соприкосновения с рабочими поверхностями матриц и получением одной готовой оболочки и одного полуфабриката, при этом для осуществления реверсирования и перераспределения толщин по образующей оболочек при формоизменении двух заготовок обеспечивают соотношение избыточных давлений p2/p1=1,2…1,4.

2. Устройство для изготовления оболочек из листовых заготовок, содержащее две матрицы, крышку, нагреватель, штуцеры, трубопроводы с регулятором давления газа и узел контроля процесса формообразования, отличающееся тем, что одна из матриц выполнена кольцевой со сквозной полостью, рабочей поверхностью, соответствующей размерам готовой оболочки, и толщиной, равной половине ее высоты, причем на торцевой поверхности ее основания выполнены газоотводящие канавки, а другая матрица выполнена с глухой полостью, глубина которой равна толщине кольцевой матрицы, и рабочей поверхностью, выполненной по размерам, обеспечивающим получение полуфабриката оболочки с внутренней поверхностью, соответствующей внешнему контуру готовой оболочки.

| СПОСОБ ФОРМОВАНИЯ ЛИСТА ИЗ ВЫСОКОПЛАСТИЧНОГО АЛЮМИНИЕВОГО ИЛИ ТИТАНОВОГО СПЛАВА | 1998 |

|

RU2169628C1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| СПОСОБ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2021056C1 |

| US 5135582 A, 04.08.1992 | |||

| ЯКОВЛЕВ С.П | |||

| И ДР | |||

| Изотермическое деформирование высокопрочных анизотропных материалов, М., ТулГУ, 2003, с.314. | |||

Авторы

Даты

2016-02-10—Публикация

2014-01-21—Подача