Изобретение относится к машиностроению, а именно к обработке плоским шлифованием заготовок из различных материалов.

Известен способ ультразвуковой стабилизации остаточных напряжений (см. Бабенко М.Г. Совершенствование технологии обеспечения размерной точности прецизионных деталей типа колец подшипников на основе использования ультразвуковой стабилизации внутренних напряжений. Автореф. дис.… канд. техн. наук: 05.02.08 / Саратовский гос. техн. унив. - Саратов, 2002. - 16 с.), при котором после шлифования детали через шлифованную поверхность сообщают ультразвуковые колебания (УЗК) определенной амплитуды и частоты. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится отсутствие влияния энергии ультразвука на процесс шлифования заготовок. В процессе шлифования и снятия остаточных напряжений для установки и закрепления заготовки используются различные устройства, поэтому требуется дополнительное время для установки заготовки в различные приспособления.

Известен также способ шлифования, заключающийся в непрерывном наложении ультразвуковых колебаний на заготовку в процессе шлифования (см. пат. RU №2276004 C1, опубл. 2006.05.10. Бюл. №13, осн. индекс МПК B24B 1/04 (2006.01) «Способ шлифования»). К причинам, препятствующим достижению указанного ниже технического результата, относится то, что в известном способе ультразвуковые колебания не оказывают заметного влияния на процесс шлифования, так как имеет место локальный участок контакта инструмента для снятия остаточных напряжений и заготовки и ультразвуковые колебания распространяются по ограниченному объему заготовки.

Наиболее близким к заявляемому изобретению по совокупности признаков является выбранный в качестве прототипа способ плоского шлифования, заключающийся в установке заготовки в устройство для наложения УЗК, шлифовании заготовки на станке и снятии заготовки с упомянутым устройством со станка при непрерывном наложении УЗК на заготовку в процессе шлифования и после его окончания и снятия заготовки с устройством для наложения УЗК со станка (см. пат. RU №2418671 C2, опубл. 2011. 20.05. Бюл. №14, осн. индекс МПК B24B 1/04 (2006.01) «Способ шлифования»).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится невозможность обеспечения максимальной амплитуды колебания заготовки, поскольку размеры элементов устройства для наложения УЗК не являются оптимальными. Сущность изобретения заключается в следующем. В процессе шлифования режущая способность шлифовального круга постепенно снижается, что приводит к необходимости соответствующего снижения производительности бездефектного шлифования или(и) к ухудшению качества шлифованных деталей. Одним из путей повышения эффективности шлифования заготовок из различных материалов является наложение УЗК в процессе шлифования, в данном случае на заготовку. Наложение УЗК позволяет снизить коэффициент трения в зоне контакта круг-заготовка силы шлифования, контактные и локальные температуры, что приводит к сохранению режущей способности шлифовального круга, а следовательно, обеспечивается возможность увеличения производительности обработки и периода стойкости инструмента. Кроме того, в процессе шлифования в поверхностном слое заготовки формируются в большинстве случаев растягивающие остаточные напряжения, негативно влияющие на эксплуатационные характеристики шлифованной детали. Одним из способов релаксации (снятия) остаточных напряжений является наложение УЗК. В данном случае наложение УЗК на заготовку происходит как в процессе шлифования, так и после его окончания и снятия заготовки вместе с устройством для осуществления данного способа со станка. На станке появляется возможность обработки следующей заготовки. Отпадает необходимость установки-снятия заготовки во второе приспособление, поскольку используется одно приспособление. Это обеспечивает увеличение производительности обработки и эффективность снятия остаточных напряжений.

Технический результат - увеличение периода стойкости шлифовального круга и производительности обработки при обеспечении заданного качества шлифованных деталей.

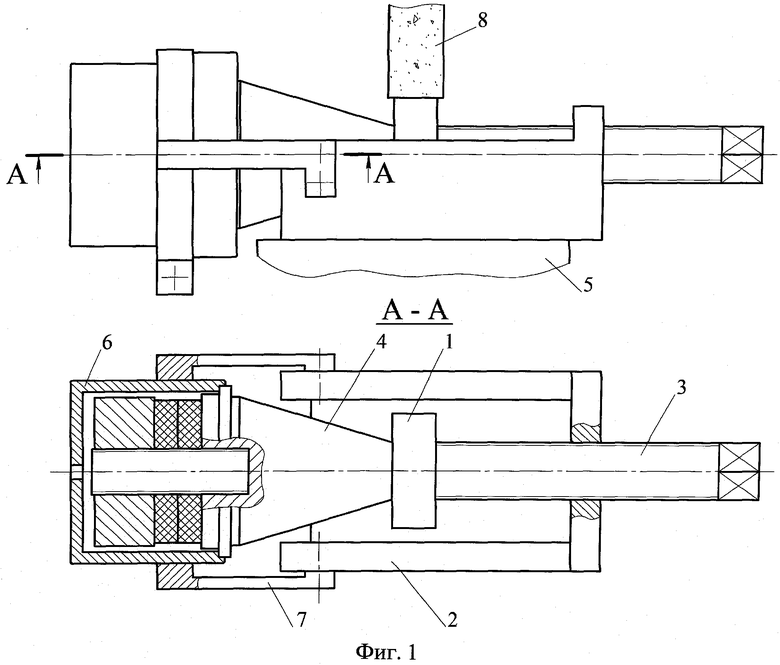

Указанный технический результат при осуществлении способа плоского шлифования с наложением УЗК включает непрерывное наложение ультразвуковых колебаний в процессе шлифования и после его окончания на заготовку, закрепленную между излучателем ультразвуковых колебаний и винтом, причем размеры излучателя и винта выбирают такими, чтобы суммарная длина излучателя, заготовки и винта была равна длине волны УЗК, т.е. lи+lз+lв=λ, где lи, lз, lв - размер излучателя, заготовки, винта соответственно; λ - длина волны УЗК (при использовании частотно-модулированного колебания λ - длина волны несущего колебания), а заготовка имела максимальную амплитуду колебаний.

Благодаря ультразвуковым колебаниям, сообщаемым заготовке в процессе шлифования с максимальной амплитудой, уменьшаются силы шлифования, контактные и локальные температуры в зоне контакта шлифовального круга с заготовкой. Уменьшение локальных температур в зоне контакта круга с заготовкой позволяет улучшить качество шлифованных деталей и уменьшить массу налипов металла на зерна круга, благодаря чему увеличивается период стойкости шлифовального круга и производительность шлифования. При наложении на заготовку частотно-модулированных ультразвуковых колебаний обеспечивается колебание всех сечений поверхностного слоя заготовки с максимальной амплитудой. Увеличенный период наложения на заготовку ультразвуковых колебаний позволяет в максимальной степени снять остаточные напряжения с заготовки и улучшить эксплуатационные характеристики обработанной детали. Это обеспечивается за счет того, что после обработки шлифованием заготовка вместе с устройством для наложения ультразвуковых колебаний снимается со станка и на нее продолжают накладывать ультразвуковые колебаниями вне зоны обработки, за счет чего увеличивается производительность, так как в это время на станке появляется возможность обработки следующей заготовки. Также отпадает необходимость устанавливать и снимать заготовку в различные приспособления. Для сообщения шлифованной детали ультразвуковых колебаний частотно-модулированной формы необходим электрический сигнал, модулированный по частоте, который может быть получен с помощью специального генератора.

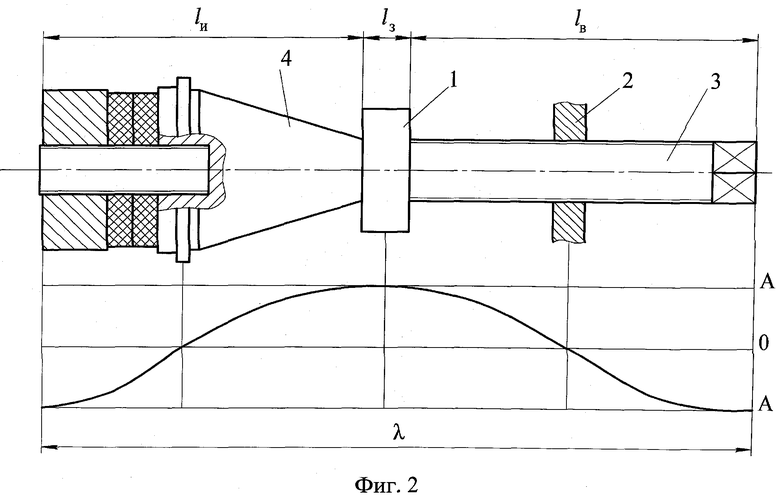

На чертежах представлены: фиг.1 - схема способа плоского шлифования с наложением УЗК, фиг.2 - распределение амплитуд смещений A излучателя, заготовки и винта.

Заготовку 1 устанавливают в рамку 2, поджимают винтом 3 к торцу излучателя колебаний 4. Рамку 2 устанавливают на магнитную плиту 5 плоскошлифовального станка. Ультразвуковые колебания, генерируемые с помощью излучателя 4, сообщаются заготовке 1. Излучатель 4 установлен в корпусе 6, который установлен в кронштейне 7, жестко связанным с рамкой 2. Закрепленная заготовка 1 обрабатывается шлифовальным кругом 8. Размеры излучателя и винта выбирают такими, чтобы суммарная длина излучателя, заготовки и винта была равна длине волны УЗК, т.е. lи+lз+lв=λ, где lи, lз, lв - размер излучателя, заготовки, винта соответственно; λ - длина волны УЗК, а заготовка имела максимальную амплитуду колебаний. Минимальная амплитуда, равная нулю, имеет место в сечениях излучателя 4 и винта 3, где они контактируют с корпусом 6 и рамкой 2 соответственно, благодаря чему сведены к минимальной величине потери, связанные с распространением УЗК за пределы колебательной системы. Таким образом, заготовке сообщаются ультразвуковые колебания, в том числе частотно-модулированные, с максимальной амплитудой, что приводит к уменьшению коэффициента трения АЗ с заготовкой, сил шлифования, локальных температур, повышает работоспособность шлифовального круга и улучшает качество обработанных деталей.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного способа плоского шлифования с наложением УЗК следующей совокупности условий:

- способ плоского шлифования с наложением УЗК, воплощающий заявленное изобретение при его осуществлении, предназначен для использования в машиностроении, а именно на операциях плоского шлифования заготовок из различных материалов;

- для заявленного способа плоского шлифования с наложением УЗК в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- способ плоского шлифования с наложением УЗК, воплощающий заявленное изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем результата.

Следовательно, заявленное изобретение соответствует критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2013 |

|

RU2542209C1 |

| СПОСОБ КРУГЛОГО НАРУЖНОГО ШЛИФОВАНИЯ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2014 |

|

RU2569865C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2418671C2 |

| СПОСОБ КРУГЛОГО НАРУЖНОГО ШЛИФОВАНИЯ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2418670C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2152297C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2152296C1 |

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2151043C1 |

Изобретение относится к машиностроению и может быть использовано на операциях плоского шлифования заготовок из различных материалов. Перед шлифованием заготовку устанавливают и зажимают в устройстве для наложения ультразвуковых колебаний (УЗК) между излучателем УЗК и винтом. Размеры излучателя и винта выбирают из условия равенства суммарной длины излучателя, заготовки и винта длине волны УЗК с обеспечением максимальной амплитуды колебаний заготовки. После окончания процесса шлифования упомянутое устройство с заготовкой снимают со станка и на нее продолжают накладывать ультразвуковые колебания вне зоны обработки. В это время на станке обрабатывают следующую заготовку. В результате увеличивается эффективность снятия остаточных напряжений в поверхностных слоях заготовки, повышаются стойкость шлифовального круга и производительность обработки при обеспечении заданного качества заготовки. 2 ил.

Способ плоского шлифования заготовки с наложением ультразвуковых колебаний (УЗК), включающий установку заготовки в устройство для наложения УЗК, шлифование заготовки на станке, снятие упомянутого устройства с заготовкой со станка, непрерывное наложение УЗК на заготовку в процессе шлифования и после его окончания, отличающийся тем, что заготовку в устройстве для наложения УЗК прижимают к излучателю УЗК винтом, при этом обеспечивают максимальную амплитуду колебаний заготовки, а размеры излучателя и винта выбирают из условия равенства суммарной длины излучателя  , заготовки

, заготовки  и винта

и винта  длине волны

длине волны  УЗК.

УЗК.

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2418671C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| СПОСОБ ШЛИФОВАНИЯ | 2004 |

|

RU2276004C1 |

| Способ шлифования | 1983 |

|

SU1087307A1 |

| DE 4203434 A1, 12.08.1993 | |||

Авторы

Даты

2015-02-27—Публикация

2013-07-09—Подача