Изобретение относится к области машиностроения, в частности, к финишной обработке отверстий и может быть использовано при изготовлении различных втулок, цилиндров и гильз двигателей внутреннего сгорания, компрессоров.

Анализ конструкций инструмента для чистовой обработки поверхностно-пластическим деформированием (ППД) цилиндрических поверхностей показал, что уже в настоящее время практически все детали машин и приборов могут обрабатываться пластическим деформированием в целях отделки, калибрования и упрочнения.

Совмещение обработки резанием и ППД с использованием особенностей и достоинств той и другой - одно из основных направлений совершенствования металлообработки как в отношении сокращения цикла обработки и повышения производительности, так и повышения качества обработанных деталей.

Известен способ обработки поверхностей резанием с ультразвуковыми колебаниями [1], заключающийся в том, что режущему инструменту сообщают ультразвуковые колебания (УЗК) (частота свыше 20 кГц) при помощи пьезокерамических или магнитострикционных преобразователей, питаемых от генератора электрических колебаний ультразвуковой частоты. Недостатками известного способа являются незначительное упрочнение, и, как следствие, невысокая износостойкость поверхностного слоя обрабатываемой детали.

Также известен способ ультразвукового поверхностно-пластического деформирования [2], заключающийся в том, что деформирующему инструменту сообщают ультразвуковые колебания (частота свыше 20 кГц) при помощи пьезокерамических или магнитострикционных преобразователей, питаемых от генератора электрических колебаний ультразвуковой частоты. Недостатком данного способа является копирование погрешности формы предыдущей операции и неточностей при установке.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ обработки внутренних и наружных поверхностей резанием и финишной обработкой с использованием энергии ультразвуковых колебаний [3] выбран в качестве прототипа], заключающийся в точении и финишной обработке поверхностей сменными наконечниками - резонансными волноводами.

Недостатками данного способа являются: авторы заявляют о расширенных технологических возможностях за счет совмещения операций резания и финишной обработки, что таковым не является, поскольку смена обрабатывающих наконечников идентична смене инструмента при обработке поверхности детали за один установ и поэтому утверждение о совмещенной обработке является неверным, в результате ограничены технологические возможности способа из-за пересмен наконечников во время обработки и, как следствие, низкой производительности; нерешены вопросы подачи смазочно-охлаждающей жидкости в зоны резания и финишной обработки; высокий нагрев ультразвуковой колебательной системы при постоянной работе в производственных условиях из-за отсутствия ее охлаждения; невысокая жесткость конструкции при обработке отверстий малого диаметра и большой длины.

Техническим результатом является повышение качества обработанной поверхности при высокой производительности за счет применения энергии ультразвуковых колебаний и оригинальной конструкции инструмента.

Заявленный технический результат достигается с помощью:

- способа комбинированной обработки отверстий, включающего обработку поверхности отверстий растачиванием и поверхностным пластическим деформированием комбинированным инструментом, которому сообщают ультразвуковые колебания, при этом согласно изобретению используют комбинированный инструмент с противоположно расположенными на волноводе режущим и деформирующим элементами, рабочие части которых выполнены из условия их расположения в плоскости максимальных колебательных смещений;

- устройства для комбинированной обработки отверстий, содержащего ультразвуковую колебательную систему и режущий и деформирующий элементы, при этом согласно изобретению ультразвуковая колебательная система выполнена в виде двух пьезоэлектрических элементов и двух последовательно расположенных и акустически связанных между собой металлических частотнопонижающих накладок, одна из которых является волноводом, конечная часть волновода выполнена разветвленной с образованием двух наконечников, на которых закреплены противоположно расположенные режущий и деформирующий элементы, рабочие части которых выполнены из условия расположения в плоскости максимальных колебательных смещений.

Кроме того, в волноводе может быть выполнен осевой канал для подачи смазочно-охлаждающей жидкости.

За счет применения УЗК способ позволяет: снизить силы резания, улучшить дробление стружки, повысить виброустойчивость технологической системы, уменьшить силы трения, повысить износостойкость обрабатывающего инструмента, уменьшить шероховатость поверхности, увеличить микротвердость поверхностного слоя, получить остаточные напряжения сжатия, увеличить глубину наклепа, повысить производительность.

В предлагаемом техническом решении режущий и деформирующий элементы расположены противоположно на державке, что обеспечивает возможность обработки глухих отверстий, а также обработку отверстий как одновременно, так и последовательно резанием и поверхностным пластическим деформированием.

При обработке деталей предложенным способом возможно попадание элементов резания (стружки, окалин, других твердых частиц) под деформирующий элемент, что приводит к повреждениям как деформирующего элемента, так и самой детали. Предлагаемое устройство для реализации способа позволяет решить данную проблему за счет применения в конструкции отсасывающего канала.

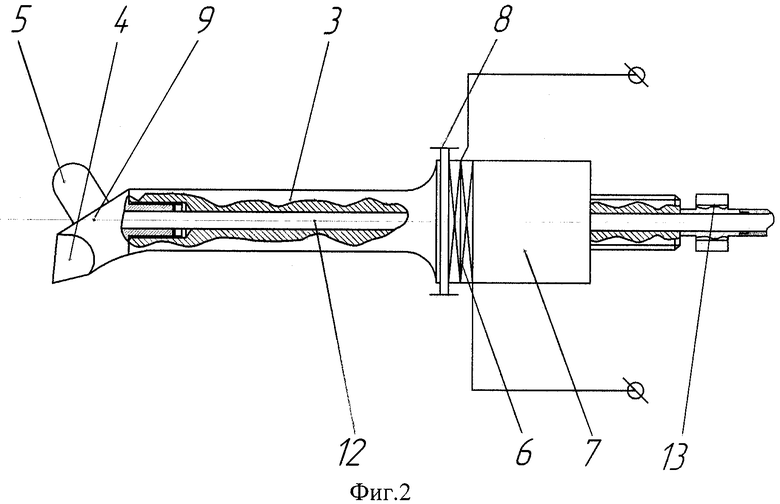

Предлагаемое техническое решение поясняется фиг.1, где представлена конструктивная схема устройства, позволяющего реализовать способ. На схеме: обрабатываемая деталь 1, отсасывающий канал 2, державка 3, являющаяся передней частотнопонижающей накладкой и волноводом, режущий элемент 4, деформирующий элемент 5, электроакустический (пьезоэлектрический) преобразователь 6, задняя частотнопонижающая накладка 7, элементы закрепления 8, наконечник 9, на котором размещены элементы 4 и 5, график распределения амплитуд колебательных смещений 10, график распределения амплитуд колебательных напряжений 11. Элементы 3-8 акустически соединены между собой и образуют ультразвуковую колебательную систему (УЗКС). Закрепление УЗКС на станке осуществляется в плоскости О (фиг.1) максимальных колебательных напряжений (минимальных колебательных смещений). Рабочие части режущего и деформирующего элементов расположены в плоскости А (фиг.1) максимальных колебательных смещений. Расстояние между плоскостями А и О соответствует нечетному числу четвертей длин волн (в зависимости от необходимой глубины обрабатываемого отверстия). Расстояние между плоскостями О и Б соответствует четверти длины волны. Таким образом, общая длина колебательной системы кратна числу полуволн УЗК. Ультразвуковая колебательная система выполнена аналогично [4] (УЗКС, образованная последовательно расположенными и акустически связанными между собой двумя металлическими частотнопонижающими накладками, одна из которых является волноводом, и двумя пьезоэлектрическими элементами) и отличается тем, что оконечная часть волновода разветвляется на два наконечника, на которых закреплены режущий и деформирующий элементы.

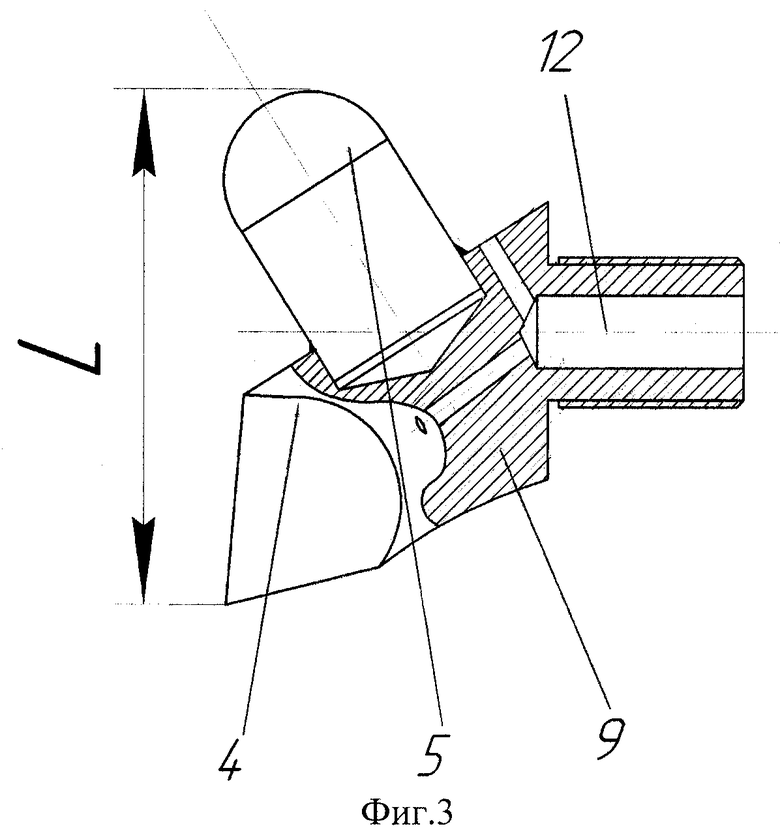

На фиг.2 представлен инструмент, имеющий наконечник 9, на котором размещены элементы 4 и 5, осевой канал для подачи смазочно-охлаждающей жидкости (СОЖ) 12, штуцер со шлангом от станции СОЖ 13. Размещение канала для подвода СОЖ в корпусе державки 3 позволяет, во-первых, охлаждать УЗКС, во-вторых, обеспечивает попадание СОЖ непосредственно в зоны резания и деформирования.

Подготовка инструмента к работе осуществляется следующим образом. Первый этап - на державку 3 размещают электроакустический (пьезоэлектрический) преобразователь 6, закрепляя его при помощи задней частотнопонижающей накладки 7. Второй этап - держатель 3 устанавливают в элементах закрепления 8 и размещают в резцедержке станка. Третий этап - к держателю 3 присоединяют наконечник 9, штуцер со шлангом 13 от станции СОЖ и соединяют отсасывающий канал 2 с насосом. Режущий 4 и деформирующий 5 элементы закреплены на держателе 9 пайкой для лучшего акустического контакта. Смена наконечника 9 при помощи резьбового соединения в держателе 3 позволяет обрабатывать отверстия различного диаметра. Минимальный диаметр обрабатываемого отверстия 15 мм.

Обработка деталей осуществляется следующим образом. Деталь 1 устанавливается в 3-х кулачковый патрон. Включается вращение детали, подача ультразвуковых колебаний на пьезоэлементы от генератора электрических колебаний ультразвуковой частоты, включается отсасывающее устройство, подача СОЖ и подачи станка. Далее происходит размерная лезвийная обработка и поверхностное пластическое деформирование.

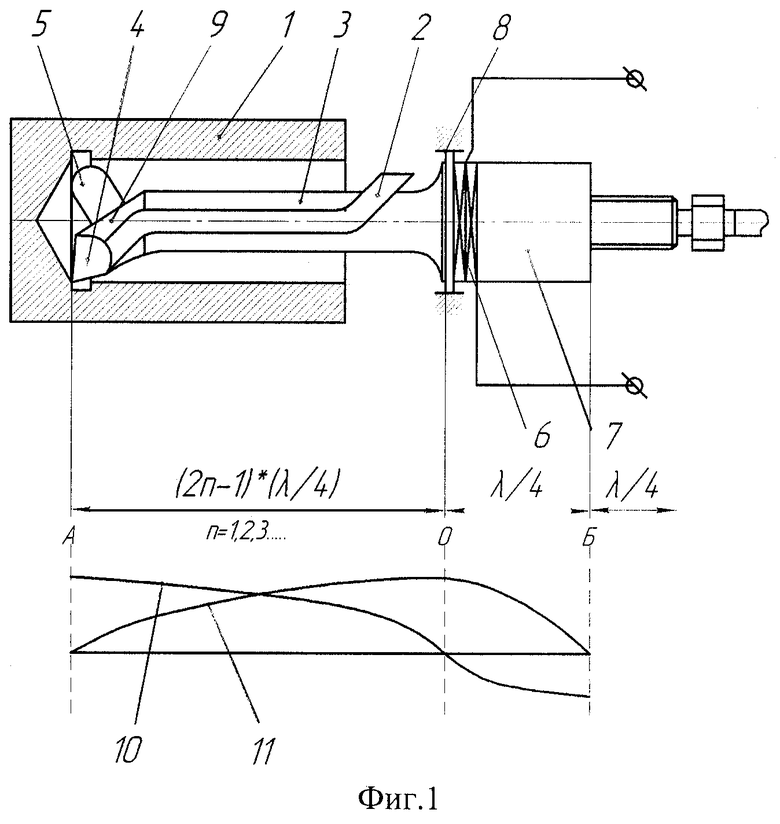

Обработка отверстий предлагаемым способом возможна либо последовательно, либо параллельно резанием и ППД. При последовательной обработке получение размеров детали обеспечивается механизмами станка. При параллельной обработке получение диаметрального размера L (фиг.3) обеспечивается взаимным расположением режущего 4 и деформирующего 5 элементов на наконечнике 9, линейного размера - механизмами станка.

Использование наконечников с пазами различной конфигурации позволяет получать осевые, поперечные, крутильные УЗК.

Данный способ успешно реализован в лаборатории каф. МРСиИ Бийского технологического института.

Источники информации

1. Марков А.И. Ультразвуковая обработка материалов. - М.: Машиностроение, 1980. - С.157-159.

2. Поляк М.С. Технология упрочнения. Технол. методы упрочнения. В 2 т. Т.2. - М.: «Л.В.М.-СКРИПТ», «Машиностроение», 1995. - С.168-169.

3. Холопов Ю.В. Устройство для резания и финишной обработки наружных и внутренних поверхностей металлов (варианты). Патент РФ №2229371, прототип.

4. Хмелев В.Н., Барсуков Р.В., Цыганок С.Н. Ультразвуковая колебательная система. Патент РФ №2141386.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки деталей поверхностно-пластическим деформированием с использованием ультразвуковых колебаний | 2022 |

|

RU2794512C1 |

| Устройство ультразвукового бурения внеземных объектов | 2022 |

|

RU2785271C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ ЖИДКИХ СРЕД | 2011 |

|

RU2473076C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ОТВЕРСТИЙ | 2005 |

|

RU2291761C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2423220C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ИГЛОФРЕЗЕРОВАНИЕМ С УПРОЧНЕНИЕМ | 2005 |

|

RU2291764C1 |

Изобретение относится к области машиностроения, а именно к финишной обработке отверстий. Способ включает обработку поверхности отверстий растачиванием и поверхностным пластическим деформированием комбинированным инструментом, которому сообщают ультразвуковые колебания. При этом используют комбинированный инструмент с противоположно расположенными на волноводе режущим и деформирующим элементами, рабочие части которых выполнены из условия их расположения в плоскости максимальных колебательных смещений. Устройство содержит ультразвуковую колебательную систему и режущий и деформирующий элементы. При этом ультразвуковая колебательная система выполнена в виде двух пьезоэлектрических элементов и двух последовательно расположенных и акустически связанных между собой металлических частотнопонижающих накладок. Одна из упомянутых накладок является волноводом. Конечная часть волновода выполнена разветвленной с образованием двух наконечников. На наконечниках закреплены противоположно расположенные режущий и деформирующий элементы, рабочие части которых выполнены из условия расположения в плоскости максимальных колебательных смещений. В результате повышается производительность и качество обработанной поверхности. 2 н. и 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ РЕЗАНИЯ И ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ И ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ (ВАРИАНТЫ) | 2003 |

|

RU2229371C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 1997 |

|

RU2141386C1 |

| Комбинированный инструмент | 1982 |

|

SU1134354A2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2192957C1 |

| Инструмент для чистовой обработки отверстий | 1984 |

|

SU1491676A1 |

| АБСОРБЦИОННЫЙ СПОСОБ РЕКУПЕРАЦИИ ХЛОРА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2007 |

|

RU2346729C2 |

Авторы

Даты

2007-02-10—Публикация

2005-04-21—Подача