Изобретение относится к области гидрометаллургии и обогащения урана и благородных металлов, в частности к способу переработки труднообогатимых упорных урановых руд, содержащих браннерит (титанат урана), пирит и золото.

Известен способ обжига упорной руды, содержащей браннерит, при температуре 600…700°C в воздушной среде в течение 6…8 часов [1]. Образующийся при обжиге браннерита октаоксид триурана легко растворяется в растворах серной кислоты подобно природным оксидам, например минералам уранинит и настуран. Степень извлечения урана в сернокислый раствор при этом составила 94…96 мас.%.

В качестве недостатков этого способа можно отметить большую энергоемкость процесса при обжиге руды, а также необходимость наличия системы улавливания радиоактивных тонкодисперсных частиц, аэрозолей и газов, которые образуются в процессе обжига руды. Способ не позволяет извлекать из руды другие ценные компоненты, например золото.

Известен способ извлечения урана из рудного сырья [2], включающий дробление, мокрое измельчение исходного сырья, содержащего браннерит, с получением пульпы, сернокислотное выщелачивание и сепарацию пульпы. Верхний слив после сепарации направляют на противоточную сорбцию урана, а нижний слив, содержащий браннеритовую фракцию, подкисляют серной кислотой до 40…80 г/л с получением кислой пульпы с Т:Ж<1:4. Облучают полученную кислую пульпу потоком ускоренных электронов с мощностью поглощенной дозы 1,5…1,6 кГр/с в течение 4…8 мин. Затем выщелачивают уран при перемешивании и температуре 60…70°C в течение 2…3 часов и сгущают полученную пульпу. При сгущении образуется верхний слив, который подают на выщелачивание исходного сырья, и нижний слив, который направляют в отвал.

Недостатком способа является применение специального оборудования (линейных ускорителей электронов), требующего дополнительных эксплуатационных затрат. Способ не предусматривает извлечение из руды других ценных компонентов, например золота.

Наиболее близким по технической сущности является способ переработки упорных урановых, содержащих пирит и благородные металлы, материалов для извлечения урана и получения концентрата благородных металлов [3], принятый за прототип. В предлагаемом способе сернокислотному выщелачиванию подвергают исходный материал крупностью минус 0,3 мм и ведут его в автоклаве до перевода более 95 мас.% урана в раствор и степени окисления пирита не менее 50 мас.%. После отделения урансодержащего раствора от твердой фазы в виде кека проводят кондиционирование кека путем флотации благородных металлов с сульфгидридным собирателем и оксиэтилированным соединением при PH 2,5…7,0 с получением концентрата благородных металлов. Выщелачивание исходного материала проводят серной кислотой при температуре 130…140°C, давлении воздуха 3…5 атм и остаточной кислотности 20 г/л в присутствии каталитического количества азотной кислоты или при температуре серной кислоты 160…180°C, парциальном давлении кислорода 10…15 атм и остаточной кислотности 10…20 г/л. Флотацию благородных металлов осуществляют при крупности твердой фазы минус 0,3…0,1 мм и плотности пульпы 25…30% твердого или при крупности твердой фазы минус 0,44…0,3 мм и плотности пульпы 45…50 мас.% твердого. В качестве оксиэтилированного соединения используют один из реагентов: оксиэтилированный спирт (или реагент с торговой маркой «Препарат ОС-20»), оксиэтилированный алкилфенол, оксиэтилированную кислоту, полиэтиленгликоль, фосфороорганическое соединение (в том числе имеющее торговую марку «Метекс» или торговую марку «Оксифос Б»). Дальнейшее извлечение благородных металлов из флотоконцентрата проводят щелочными растворами цианида натрия или калия.

Недостатками способа являются сложность технологического процесса из-за использования разнообразных реагентов, большие энергетические затраты, связанные с использованием высокого давления и температуры, и сложность аппаратурного (автоклавного) оформления процесса выщелачивания. Кроме того, агрессивная среда (серная кислота) в сочетании с высокими давлением и температурой требует использования при изготовлении оборудования специальных дорогостоящих сплавов, например 06ХН28МТД (ЭИ-943), что приводит к значительному увеличению себестоимости продукции. Использование кислорода в технологическом процессе делает производство пожароопасным. Кроме того, для дальнейшего извлечения золота используется высокотоксичный реагент цианида натрия.

Целью изобретения является снижение себестоимости продукции за счет упрощения технологического процесса выщелачивания урана из упорных руд, содержащих браннерит, при сохранении степени извлечения урана, увеличение степени извлечения благородных металлов из комплексных урансодержащих руд, снижение пожароопасности производства и упрощение конструкции технологического оборудования.

Решение этой задачи достигается тем, что в способе переработки упорных урановых руд, содержащих браннерит, включающем измельчение руды и выщелачивание серной кислотой, измельченную руду до крупности минус 0,3 мм обрабатывают 1…40% раствором бифторида аммония при соотношении Т:Ж=1:(1…5) и температуре 50…80°C в течение 1…4 часов. Полученную пульпу фильтруют, после чего через фильтрат пропускают безводный аммиак при температуре 25…60°C до pH 10. Далее из образующейся пульпы отделяют раствор бифторида аммония, повышают его концентрацию до 1…40% путем введения безводной HF и направляют на повторную обработку исходного сырья. Отделенный осадок, содержащий диоксид кремния и полиуранаты аммония после промывки водой, направляют на извлечение урана. Кеки, полученные в результате активации руды растворами бифторида аммония, обрабатывали в течение 2…12 часов выщелачивающим раствором при соотношении Т:Ж=1:1, температуре 60…80°C и остаточной кислотности не менее 20 г/л.

Выщелачивающий раствор представляет собой раствор серной кислоты с концентрацией 150…300 г/л, в который также введена азотная кислота (2% от массы руды) в качестве окислителя, а также NaCl (1% от массы руды) в качестве комплексообразующего реагента для золота.

Преимуществом предлагаемой схемы по сравнению с прототипом является то, что большая часть золота выщелачивается совместно с ураном на стадии сернокислотного выщелачивания. При этом степень извлечения урана составляет 91…97 мас.%, а золота - 52…78 мас.%.

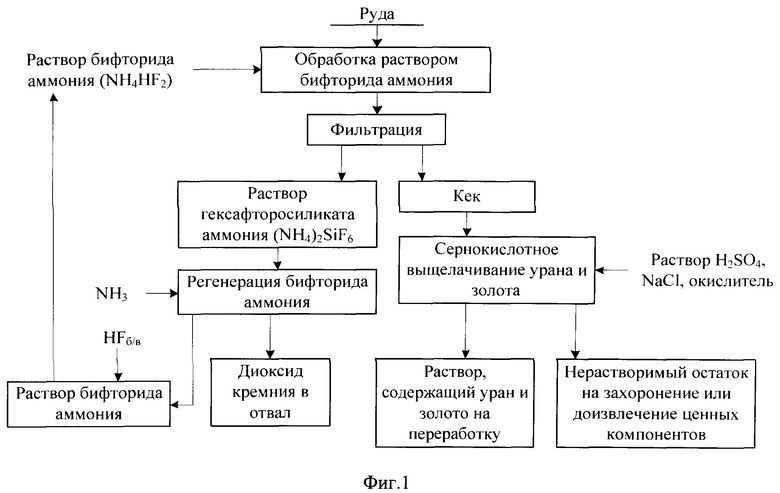

Предлагаемая технологическая схема выщелачивания урана из руды показана на фиг.1.

Термодинамические расчеты показали, что при определенных условиях возможно взаимодействие браннерита с бифторидом аммония с образованием пентафторураната аммония и гексафтортитаната аммония. При этом большинство примесей, такие как соединения кремния, алюминия, железа, редкоземельных элементов и др., фторируются бифторидом аммония при температуре 25°C.

Предлагаемые технологические режимы подтверждены экспериментально.

В качестве исходного материала использовали измельченную до крупности минус 0,3 мм руду Эльконского урановорудного района. Содержание основных элементов в руде по данным нейтронно-активационного анализа приведено в таблице 1.

Примеры реализации способа

Пример 1. Определение оптимальной концентрации раствора бифторида аммония

Порошок руды заливали при Т:Ж=1:2 водным раствором с содержанием бифторида аммония (БФА) 1, 5, 10, 20, 40%. Пульпу нагревали до температуры 80°C и выдерживали при перемешивании 4 часа, после чего перемешивание прекращали, охлаждали до 22°C и отделяли водные растворы гексафторсиликата аммония (ГФСА) от кеков.

Полученный кек обрабатывали в течение 12 часов выщелачивающим раствором при соотношении Т:Ж=1:1, температуре 80°C и остаточной кислотности не менее 20 г/л.

Выщелачивающий раствор представлял собой раствор серной кислоты с концентрацией 300 г/л, с добавкой азотной кислоты (2% от массы руды) в качестве окислителя и NaCl (1% от массы руды) в качестве комплексообразующего реагента для золота.

По окончании выщелачивания перемешивание прекращали, пульпу охлаждали до 22°C и отделяли раствор урана от кека. Выход урана и золота в сернокислый раствор оценивали по его остаточному содержанию в кеке после его промывки водой.

Анализ результатов экспериментов (таблица 2) показывает, что при выщелачивании урана из руды выщелачивающим раствором без предварительной ее обработки раствором БФА степень выщелачивания урана не превышает 61,3 мас.%, золота - 31,1 мас.%. При содержании БФА в растворах 1% извлечение урана в раствор составляет 94,9 мас.%, золота - 57,2 мас.%. Дальнейшее увеличение содержания БФА в растворах не приводит к существенному увеличению степени выщелачивания урана, а степень выщелачивания золота непрерывно увеличивается.

Таким образом, показано положительное влияние предварительной обработки руды раствором БФА. На основании полученных данных можно рекомендовать проводить предварительную обработку руды раствором БФА с концентрацией не менее 1%, при этом после дальнейшего выщелачивания урана и золота выщелачивающим раствором степени извлечения урана и золота составят не менее 94,9 мас.% и 57,2 мас.% соответственно.

Пример 2. Определение оптимального расхода бифторида аммония

Порошок руды заливали при Т:Ж=1:(1…5) водным раствором с содержанием БФА 1, 10 и 40%. Смесь нагревали до температуры 80°C и выдерживали при перемешивании 4 часа, после чего перемешивание прекращали, охлаждали до 22°C и отделяли водные растворы ГФСА от осадков.

Из руды, обработанной раствором бифторида аммония, выщелачивали уран и золото. Состав выщелачивающего раствора, и методика обработки руды выщелачивающим раствором приведены в примере 1.

Анализ результатов экспериментов (таблица 3) показывает, что при содержании БФА в растворе 1% и соотношении Т:Ж=1:1 извлечение урана в раствор составляет 94,8 мас.%, золота - 57,5 мас.%. Дальнейшее увеличение содержания БФА в растворах не приводит к существенному увеличению степени выщелачивания урана и золота.

Таким образом, из данных приведенных в таблице 3 следует, что минимальный расход БФА при Т:Ж=1:1 с концентрацией 1% обеспечивает достаточную высокую степень извлечения урана на уровне 94,8 мас.%, при этом степень извлечения золота составит 57,4 мас.%. Для увеличения степени извлечения золота до 77,2 мас.% необходимо увеличение концентрации БФА до 40%.

Пример 3. Определение оптимальных значений температуры и продолжительности предварительной обработки руды раствором бифторида аммония

Порошок руды заливали 1, 5 и 10% растворами БФА при соотношении Т:Ж=1:1. Смесь нагревали от температуры 25°C до 80°C и выдерживали при перемешивании от 1 до 4 часов, после чего перемешивание прекращали, охлаждали до 22°C и отделяли водные растворы ГФСА от осадков.

Из руд, обработанных растворами бифторида аммония, выщелачивали уран и золото. Состав выщелачивающего раствора и методика обработки руды выщелачивающим раствором приведены в примере 1.

В таблице 4 представлены усредненные результаты проведенных исследований. Анализ приведенных данных показывает, что для руды, предварительно обработанной 1, 5 и 10% растворами БФА, степень извлечения урана варьировалась в интервале 94,5…95,2 мас.%, золота - 57,5…68 мас.%. Уменьшение температуры нагрева смесей руды и растворов БФА до 50°C, при прочих равных условиях, приводит к уменьшению степени извлечения урана из руды в сернокислые растворы до 63%, золота - до 30%.

На основании полученных результатов можно рекомендовать продолжительность обработки руды растворами БФА, равной 1 час, при температуре 80°C. Увеличение времени обработки руды растворами БФА с 1 часа до 4 часов не приводит к существенному увеличению степени выщелачивания урана и золота из руды выщелачивающим раствором. Уменьшение температуры приводит к тому, что при температуре обработки руды растворами БФА ниже 50°C эффект активации не наблюдается, а степени извлечения урана и золота находятся на уровне предварительно необработанных БФА проб.

Пример 4. Определение оптимальных значений температуры и продолжительности процесса сернокислотного выщелачивания урана и золота из руды, предварительно обработанной раствором бифторида аммония

Порошки руды заливали 1% раствором бифторида аммония (БФА) при соотношении Т:Ж=1:1. Смесь нагревали до температуры 80°C и выдерживали при перемешивании в течение 1 часа, после чего перемешивание прекращали, охлаждали до 22°C и отделяли водные растворы гексафторсиликата аммония (ГФСА) от осадков.

Полученные кеки обрабатывали от 1 до 12 часов выщелачивающим раствором при соотношении Т:Ж=1:1, температуре 50…80°C и остаточной кислотности не менее 20 г/л.

Состав выщелачивающего раствора приведен в примере 1.

В таблице 5 представлены усредненные результаты проведенных исследований.

Анализ полученных результатов показывает, что оптимальная продолжительность выщелачивания составляет 6 часов при температуре 80°C. Уменьшение температуры нагрева смесей руды и выщелачивающего раствора до 60…70°C, при прочих равных условиях, приводит к уменьшению степени извлечения урана и золота из руды в сернокислые растворы на 10…30% от значений, достигнутых при температуре 80°C.

Пример 5. Использование различных окислителей при выщелачивании урана и золота

В качестве окислителей при сернокислотном выщелачивании урана из руд, предварительно обработанных 1% и 10% растворами БФА в течение 1 часа (при температуре 80°C, Т:Ж=1:1, применяли нитрит натрия, пероксид водорода, диоксид марганца в смеси с солями железа (II), азотную кислоту. Для сравнения проводили выщелачивание урана из руды раствором серной кислоты без введения в него окислителя.

Выщелачивание урана из руд растворами серной кислоты с концентрацией 300 г/л осуществляли в течение 6 часов при температуре 80°C, Т:Ж=1:1 и остаточной кислотности не менее 20 г/л. В качестве комплексообразующего реагента для золота использовали NaCl (1% от массы руды).

Результаты экспериментов (таблица 6) показывают, что введение окислителей в сернокислые растворы не оказывают существенного влияния на степень извлечения урана и золота.

Пример 6. Определение оптимальной концентрации серной кислоты при сернокислотном выщелачивании урана и золота из руды, предварительно обработанной бифторидом аммония

Измельченную руду заливали при Т:Ж=1:1 водным раствором с содержанием бифторида аммония (БФА) 0, 1, 5 и 10%. Смесь нагревали до температуры 80°C и выдерживали при перемешивании 1 час, после чего перемешивание прекращали, охлаждали и отделяли водные растворы гексафторсиликата аммония (ГФСА) от осадка.

Из руд, обработанных растворами бифторида аммония, выщелачивали уран и золото в течение 6 часов растворами серной кислоты с концентрациями 150 г/л и 300 г/л при температуре 80°C, Т:Ж=1:1. В качестве окислителя в сернокислый раствор вводили азотную кислоту с концентрациями 10 г/л и 20 г/л (1% и 2% от массы руды). Также в сернокислые растворы вводили NaCl (1% от массы руды) в качестве комплексообразующего реагента для золота.

По окончании выщелачивания перемешивание прекращали, смеси охлаждали и отделяли растворы урана от кеков. Выход урана и золота в сернокислые растворы оценивали по его остаточному содержанию в кеках после их промывки водой.

Результаты экспериментов (таблица 7) показывают, что при выщелачивании руды без процесса их активации степень извлечения урана даже при увеличенном расходе реагентов не позволяет достигнуть степени извлечения выше 66,2 мас.%. При проведении дополнительной стадии активации руды раствором бифторида аммония степень извлечения урана в раствор увеличивается до 92,9…94,7 мас.% даже при минимальном расходе реагентов.

Из результатов проведенных экспериментов можно сделать вывод, что предварительная обработка растворами БФА измельченной руды Эльконского урановорудного района позволяет разрыхлить и даже разрушить прочные структуры минералов полевого шпата, кварца, силиката с включениями браннерита за счет частичного удаления кремния в раствор, делая эти минералы более доступными для выщелачивания урана.

Заявляемый способ может быть рекомендован для промышленной переработки упорных урановых руд Эльконского горнорудного района, содержащих браннерит, на обогатительных фабриках, что позволит обеспечить прирост добычи урана в РФ.

Предлагаемый способ переработки упорных урановых руд, содержащих браннерит, позволяет снизить себестоимость продукции за счет:

- упрощения технологического процесса выщелачивания (умеренная температура и атмосферное давление) и экономии реагентов (бифторид аммония возвращается в начало технологического процесса);

- сохранения степени извлечения урана (95…97 мас.%), увеличения степени извлечения золота (на стадии сернокислотного выщелачивания достигает до 78 мас.%);

- отсутствия в технологии производства кислорода и аппаратов, работающих под избыточным давлением;

- изготовление технологического оборудования не требует использования специальных сплавов.

Источники информации

1. В.Ю. Кольцов, В.И. Никонов, А.В. Калашников и др. Пирохимические методы переработки руд Эльконского урановорудного района / Уран России: Сб. докладов научно-технического совещания 20-21 ноября 2007 г., Москва, ФГУП «ВНИИХТ». - М.: ФГУП «ЦНИИАТОМИНФОРМ», 2008. - с.195-201.

2. Пат. №2393255 РФ, Способ извлечения урана из рудного сырья. - 2010.

3. Пат. №2398903 РФ, Способ переработки упорных урановых содержащих пирит и благородные металлы материалов для извлечения урана и получения концентратов благородных металлов. - 2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОТОУПОРНЫХ УРАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2743383C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУДНОГО СЫРЬЯ | 2009 |

|

RU2393255C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ РУД И КОНЦЕНТРАТОВ | 2009 |

|

RU2412262C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РУД И КОНЦЕНТРАТОВ | 2001 |

|

RU2207387C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОМПЛЕКСНОЙ РУДЫ, СОДЕРЖАЩЕЙ В КАЧЕСТВЕ ОСНОВНЫХ КОМПОНЕНТОВ НИОБИЙ И РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ | 2020 |

|

RU2765647C2 |

Изобретение относится к способу переработки труднообогатимых упорных урановых руд, содержащих браннерит. Способ заключается в том, что измельченную до крупности минус 0,3 мм руду обрабатывают 1-40% раствором бифторида аммония при соотношении Т:Ж=1:(1-5) и температуре 50-80°C в течение 1-4 часов. Полученную пульпу фильтруют, после чего через фильтрат пропускают безводный аммиак при температуре 25-60°C до pH 10. Далее из образующейся пульпы отделяют раствор бифторида аммония, повышают его концентрацию до 1-40% и направляют на повторную обработку исходного сырья. Отделенный осадок направляют на извлечение урана. Кеки, полученные в результате активации руды растворами бифторида аммония, обрабатывают в течение 2-12 часов выщелачивающим раствором при соотношении Т:Ж=1:1, температуре 60-80°C и остаточной кислотности не менее 20 г/л. Выщелачивающий раствор представляет собой раствор серной кислоты с концентрацией 150-300 г/л, в который введена азотная кислота качестве окислителя, а также NaCl в качестве комплексообразующего реагента для золота. Техническим результатом является снижение себестоимости продукции за счет упрощения технологического процесса при сохранении степени извлечения урана, увеличение степени извлечения благородных металлов, снижение пожароопасности производства и упрощение конструкции технологического оборудования. 11 з.п. ф-лы, 1 ил., 7 табл., 6 пр.

1. Способ переработки упорных урановых руд, содержащих браннерит, пирит и золото, включающий измельчение руды до крупности минус 0,3 мм, сернокислотное выщелачивание урана, в том числе золота, отличающийся тем, что после измельчения руды проводят ее предварительную обработку раствором бифторида аммония (БФА) с концентрацией 1-40% при температуре 25-80°C, Т:Ж=1:(1÷5) и продолжительности процесса 1-4 часа, с последующим совместным выщелачиванием урана и золота из образующегося кека выщелачивающим раствором, содержащим 150-300 г/л H2SO4, 1% от массы руды NaCl, и наличии окислителя, при температуре 60-80°C, Т:Ж=1:1 и продолжительности 2-12 часов, полученный раствор гексафторсиликата аммония обрабатывают безводным аммиаком при температурах 25-60°C до pH 10, отделяют раствор бифторида аммония от образующегося осадка, повышают его концентрацию до 1-40% путем введения безводной HF и направляют его на стадию предварительной обработки исходного сырья.

2. Способ по п.1, отличающийся тем, что предварительную обработку проводят при температуре 80°C.

3. Способ по п.1, отличающийся тем, что предварительную обработку проводят в течение 1 часа.

4. Способ по п.1, отличающийся тем, что предварительную обработку проводят раствором БФА с концентрацией 1%.

5. Способ по п.1, отличающийся тем, что предварительную обработку проводят при соотношении Т:Ж=1:1.

6. Способ по п.1, отличающийся тем, что совместное выщелачивание урана и золота проводят при температуре 80°C.

7. Способ по п.1, отличающийся тем, что совместное выщелачивание урана и золота проводят в течение 6 часов.

8. Способ по п.1, отличающийся тем, что совместное выщелачивание урана и золота проводят выщелачивающим раствором с концентрацией H2SO4 150 г/л.

9. Способ по п.1, отличающийся тем, что совместное выщелачивание урана и золота проводят выщелачивающим раствором, в котором в качестве окислителя используют HNO3 с содержанием 1% от массы руды.

10. Способ по п.1, отличающийся тем, что совместное выщелачивание урана и золота проводят выщелачивающим раствором, в котором в качестве окислителя используют NaNO2 с содержанием 0,2% от массы руды.

11. Способ по п.1, отличающийся тем, что совместное выщелачивание урана и золота проводят выщелачивающим раствором, в котором в качестве окислителя используют H2O2 с содержанием 0,2% от массы руды.

12. Способ по п.1, отличающийся тем, что совместное выщелачивание урана и золота проводят выщелачивающим раствором, в котором в качестве окислителя используют MnO2 с содержанием 0,37% от массы руды и соли железа (II) с содержанием 0,05% от массы руды.

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУДНОГО СЫРЬЯ | 2009 |

|

RU2393255C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2002 |

|

RU2234550C2 |

| US 4397819 A, 09.08.1983 | |||

| US 5322644 А, 03.01.1992 | |||

| Способ переработки труднообогатимой окисленной медной руды | 1984 |

|

SU1569346A1 |

Авторы

Даты

2015-02-27—Публикация

2012-09-27—Подача