Изобретение относится к области гидрометаллургической переработки уранового рудного сырья и может быть использовано при сернокислотном выщелачивании урана из трудновскрываемых (браннеритовых) руд.

Известно, что для выщелачивания урана серной кислотой с приемлемым извлечением, т.е. на 90-95%, из упорной руды месторождения Elliot Lake, содержавшей 0,14% урана в виде уранинита и преимущественно браннерита, требуется присутствие окислителя (хлорат натрия, пероксид водорода) с нагревом до температуры 75°С, остаточной кислотности ~50 г/л и при высокой продолжительности процесса 96 ч (Haque K.E., Ritcey G.M. «Comparison of oxidants for the leaching of uranium ores in sulphuric acid». CI M Bull. 1982, 75, №841, 127).

Основные недостатки способа - необходимость применения окислителей и высокая продолжительность выщелачивания урана, т.е. значительные эксплуатационные, в основном энергетические затраты.

Известен способ обжига трудновскрываемой урановой руды для разрушения браннерита /Г.К.Кривоконева. Новые данные о поведении метамиктного браннерита в процессе термообработки. Записки ВМО, вып.5, стр.254-266/.

Установлено, что при обжиге браннерита в воздушной среде при температурах 600-900°С минерал разлагается с образованием окислов U3O8 и TiO2. Закись-окись урана растворяется в сернокислотных средах примерно в тех же условиях, что и природные оксиды - уранинит и настуран. Поэтому при выщелачивании огарков не требуется жестких условий выщелачивания, необходимых при переработке браннеритовых руд. Кроме того, при осуществлении процесса обжига руды в указанном выше интервале температур содержащиеся в ней сульфиды окисляются с образованием диоксида серы, который частично поглощается содержащимися в руде карбонатами и хлоритами, снижая последующий расход кислоты на выщелачивание.

Основным недостатком этого способа является его неприменимость к радиоактивному рудному сырью. Окислительный обжиг дробленной (или измельченной) руды, содержащей радиоактивные элементы (уран, торий), сопровождается неизбежным образованием высокотоксичных тонкодисперсных твердых частиц радиоактивного материала, аэрозолей и газообразных продуктов распада (родон и др.). Создание и эксплуатация соответствующей пыле- и газоулавливающей системы, отвечающей современным экологическим нормам, связаны с высокими капитальными и энергетическими затратами, обуславливающими нерентабельность переработки радиоактивной руды по данному способу.

В мировой урандобывающей промышленности «сухой» помол, обжиг руды не применяются уже четверть века за исключением двух нигерийских заводов, принадлежащих французским компаниям и расположенных за 250 км от ближайшего населенного пункта почти в центре Сахары.

Наиболее близким, принятым за прототип, является способ гидрометаллургической переработки руд, включающий дробление, мокрое измельчение, сгущение пульпы, деление ее на два потока, выщелачивание железа в одном из них, смешение со вторым, окисление извлеченного железа кислородом воздуха и кислотный перевод урана в раствор серной кислотой. Доля руды в первом потоке, направляемом на выщелачивание железа, составляет 35-70%. Вскрытие железа проводят в области рН 2,0-4,2, кислотный перевод урана в раствор осуществляется вводом дополнительного окислителя, например соединения марганца (IV) и/или трехвалентного железа, поддерживая рН выщелоченной пульпы в пределах рН 1,5-2,5 (Патент РФ №2154121 C22B 60/02, опубликован 08.10.2000).

Основным недостатком данного способа является неэффективный, затратный способ получения окислителя - трехвалентного железа: окисление двухвалентного железа, выщелоченного из руды, кислородом воздуха в слабокислой среде требует продолжительного нагревания и перемешивания (аэрации) пульпы и расхода кислоты на растворение образовавшегося гидроксида железа. Кроме того, на стадии кислотного перевода урана в раствор требуется еще дополнительный расход окислителя, например соединения марганца (IV) и/или трехвалентного железа. Следует отметить ограниченность области применения данного способа только легковскрываемыми рудами, извлечение урана из которых возможно путем так называемого «рН-ного» выщелачивания.

Основные запасы природного урана в России сосредоточены в рудах месторождениий Эльконского района, относящихся в основном к трудновскрываемым, браннеритового типа («Уран России. Сб. докладов научно-технич. совещания 20-21 ноября 2007 г.» Москва, ФГУП ЦНИИАТОМИнформ, 2008 г.).

Техническим результатом предлагаемого изобретения является извлечение урана из упорного, трудновскрываемого (браннеритового) рудного сырья без использования окислителя.

Технический результат изобретения достигается тем, что в способе извлечения урана из рудного сырья, включающего дробление, мокрое измельчение исходного сырья с получением пульпы, в качестве исходного сырья используют руду, содержащую браннерит. После мокрого измельчения проводят сгущение пульпы, а после сернокислотного выщелачивания проводят сепарацию пульпы. Верхний слив после сепарации направляют на противоточную сорбцию урана, а нижний слив, содержащий браннеритовую фракцию, подкисляют серной кислотой до 40-80 г/л с получением кислой пульпы и облучают ее потоком ускоренных электронов с мощностью поглощенной дозы 1,5-1,6 кГр/с в течение 4-8 мин с последующим выщелачиванием урана при температуре 60-70°С в течение 2-3-х часов и сгущением полученной пульпы с образованием верхнего слива, который подают на выщелачивание исходного сырья, и нижнего слива, который направляют в отвал.

Высокое извлечение урана в раствор из упорной браннеритовой фракции происходит в результате радиационно-химического окисления урана и железа под воздействием кратковременного облучения подкисленной пульпы потоком электронов, генерируемых с помощью линейного ускорителя.

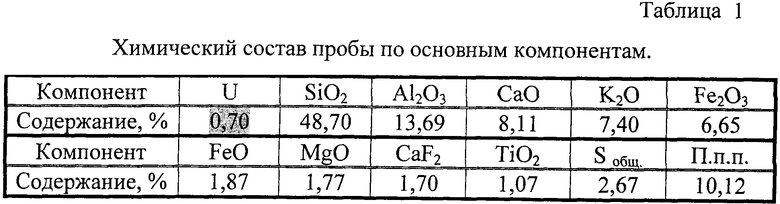

Далее приводятся примеры извлечения урана из упорного (браннеритового) рудного сырья по предлагаемому способу. В качестве исходного материала была использована проба (см. табл.1, 2) руды месторождения «Южное» Эльконского района. Уран в пробе представлен легковскрываемыми настураном, коффинитом и трудновскрываемым браннеритом.

Пробу руды измельчали в шаровой мельнице до крупности - 0,16 мм 100%. Пульпу сгущали до Т:Ж=1:1-1,5. Выщелачивание данной пробы руды серной кислотой проводили в условиях традиционного сернокислотного процесса в присутствии окислителя - диоксида марганца. При расходе MnO2 1%, температуре 60-70°С, рН≥1 (остаточная кислотность 10-15 г/л) в течение 3-х часов степень извлечения урана в раствор составляла 70%.

Степень извлечения урана в раствор рассчитана по содержанию урана в сухом отмытом кеке с учетом выхода последнего, кислотоемкость - с учетом влажности кека после 1-го фильтрования пульпы. По полученным данным установлено присутствие урана в пробе руды в виде легковскрываемых настурана, коффинита (65-70%) и трудновскрываемого браннерита (~30%). При исходной кислотности 42 г/л даже за 4 ч выщелачивания в кеке остается 0,26%. Основные технологические показатели характеризуют руду как упорную и кислотоемкую. Прямое выщелачивание урана из такого сырья нерентабельно.

Для оценки эффективности радиационно-химического воздействия пучка электронов на интенсификацию процесса сернокислотного выщелачивания урана именно из упорной составляющей требовалось предварительно удалить легковскрываемые минеральные компоненты руды, в т.ч. настуран и коффинит, и сконцентрировать браннеритовую фракцию. С этой целью проба была обработана раствором серной кислоты при исходной кислотности 30-40 г/л, температуре 70°С и продолжительности 1 ч. Содержание урана в полученной таким образом браннеритовой фракции №1 составило 0,34%, т.е. 90% урана находилась в виде браннерита.

Пример 1. Браннеритовая фракция №1.

Исходную руду, содержащую браннерит, подвергали мокрому измельчению, затем проводили сгущение пульпы и сернокислотное выщелачивание. После выщелачивания проводили сепарацию пульпы. Верхний слив после сепарации направляли на противоточную сорбцию урана, а нижний слив, содержащий браннеритовую фракцию, подкисляли серной кислотой до 40 г/л и направляли на облучение.

Для последующего сравнения на браннеритовой фракции №1 (0,34% урана) были проведены «холостые» (без облучения) опыты по выщелачиванию урана при исходной концентрации кислоты 75 г/л, механическом перемешивании пульпы, продолжительности 3 ч и температурах 85 и 25°С. Выщелоченную пульпу фильтровали, кек промывали и сушили на воздухе при 105°С до постоянной массы, Степень извлечения урана в раствор рассчитана по содержанию в сухом отмытом кеке. Полученные данные (см. табл.3) показали, что:

- при 85°С в течение 3 ч (при кислотности 72-73 г/л) степень извлечения урана повышается до 91,2%.

- при низкой температуре (25°С) и кислотности также на уровне 70-73 г/л (как и при 85°С) степень извлечения урана в раствор оказалась значительно ниже: соответственно ~46%.

Для облучения пульпы был использован линейный ускоритель электронов типа ЛУЭ-8. Облучение браннеритовой фракции №1 (0,34% урана) в виде кислой пульпы с Т:Ж=1:4 велось при кинетической энергии пучка электронов 6,4 МэВ и постоянной мощности поглощенной дозы, рассчитанной по формуле /Пикаев А.К. «Современная радиационная химия. Основные положения. Экспериментальная техника и методы». М., «Наука». 1985 г., с.297/:

Дм=ηIE/m=0,95·25·10-6·6,4·106/0,1=1,52 кГр/с,

где η - коэффициент, равный отношению поглощенной в образце энергии пучка к запасенной в пучке энергии, для пульпы принято η=0,95, I=25 мкА, Е=6,4 МэВ, m - масса пульпы 0,1 кг. Облучение проводилось при исходной концентрации кислоты в жидкой фазе пульпы 40 и 80 г/л в течение 8 и 3,5 мин, т.е. при поглощенной дозе 730 и 320 кГр. В ходе облучения температура пульпы повышалась от 37 до 88 (8 мин) и до 76°С (4 мин).

Кислую пульпу после облучения обрабатывали в течение 1-3-х часов при механическом перемешивании и температуре 70°С. Выщелоченную пульпу сепарировали, верхний слив - оборотный раствор, подавали на выщелачивание исходного сырья. Нижний слив направляли в отвал. Пробу выщелоченной пульпы фильтровали, кек промывали и сушили на воздухе до постоянной массы (см. табл.4).

Данные табл.4 показывают, что при остаточной концентрации кислоты 37-40 г/л степень извлечения урана в раствор повышается до 91%. При кислотности 74 г/л процесс выщелачивания практически завершается: в кеке остается всего 0,015% урана, что соответствует степени извлечения урана в раствор на уровне 96%. Кислотоемкость при этом - не более 6%. Сокращение продолжительности облучения до 3,5 мин приводит лишь к незначительному снижению степени извлечения урана до ~95%.

В ходе даже кратковременного облучения исходной пульпы в раствор переходит (в зависимости от кислотности) основная масса урана - от 60 до 80% (см. табл.5).

Таким образом, кратковременное облучение (3,5-8 мин) кислой пульпы при мощности поглощенной дозы 1,5 кГр/с обеспечило получение высокой степени извлечения урана в раствор - на 95-96%, при последующем выщелачивании упорной браннеритовой фракции руды. По сравнению с необлученной пульпой упорной браннеритовой фракции №1 (см. табл.3) при прочих равных условиях степень извлечения урана в раствор после облучения пульпы повысилась на ~5%.

Пример 2. Браннеритовая фракция №2.

Более упорную браннеритовую фракцию №2, с большим исходным содержанием браннерита и 0,23% урана, готовили аналогично (см. выше). Необходимые для сравнительной оценки эффекта облучения «холостые» опыты также проводили при исходном Т:Ж=1:4, концентрации кислоты 40 г/л, механическом перемешивании, температуре 70-75°С и (см. табл.6) продолжительности выщелачивания 0,5-3 ч без и в присутствии окислителя - пероксида марганца (72% MnO2). Расход окислителя - 1% в пересчете на MnO2.

Из данных табл.6 следует, что без окислителя процесс выщелачивания урана протекает с невысокой скоростью. За 3 ч в раствор переходит только ~60% урана. Остаточная кислотность составляет ~36 г/л, величина 0-ВП 410 мв. В присутствие окислителя, как и следовало ожидать, повышается величина O-ВП (до 480-500 мВ) и без заметного снижения кислотности процесс выщелачивания протекает интенсивнее и степень извлечения урана повышается на 15-20%, достигая за 3 ч ~74%. В этом случае ионов Fe2+ в растворе не обнаружено. Все железо (0,05 г/л) независимо от продолжительности выщелачивания находится в трехвалентном состоянии. Облучение браннеритовой фракции №2 в виде кислой пульпы с Т:Ж=1:4 (навеска 25 г) велось при кинетической энергии пучка электронов 6,4 МэВ, постоянной мощности поглощенной дозы 1,5 кГр/с и исходной концентрации кислоты 40 г/л. Влияние продолжительности процессов облучения (3,5 и 8 мин) при концентрации серной кислоты 40 г/л и выщелачивания облученной пульпы на степень извлечения урана в раствор показано в табл.6. Температура пульпы в ходе облучения повышалась от 40 до 88°С.

п.п.

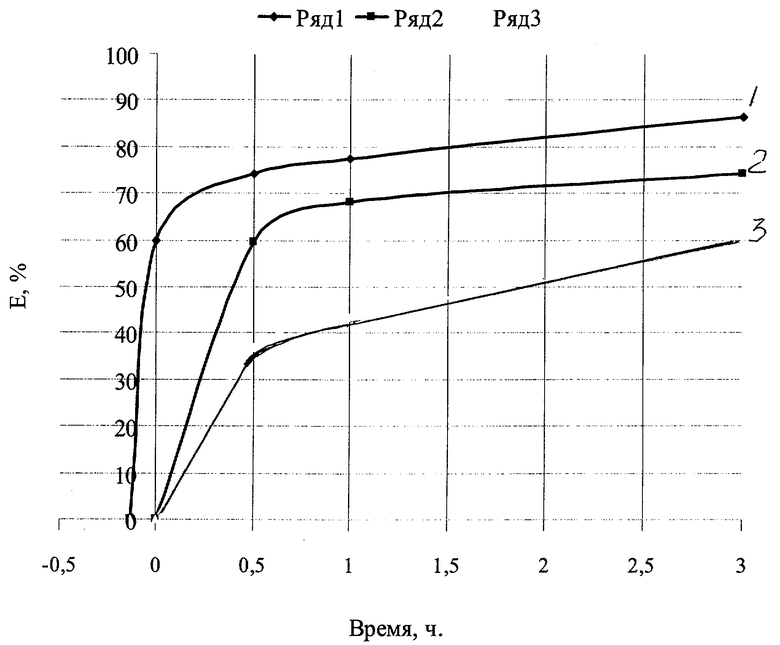

Уран из облученной пульпы выщелачивали при механическом перемешивании и температуре 70-75°С в течение 0,5-3 ч (см. чертеж).

С увеличением продолжительности выщелачивания степень извлечения урана в раствор повышалась с 74 до 86%. Основная масса урана переходила в раствор уже в ходе облучения. Остаточная концентрация кислоты практически оставалась постоянной (~38 г/л). Сокращение продолжительности облучения с 8 до 3,5 мин лишь незначительно повлияло на снижение степени извлечения урана (<2%) при неизменной кислотности (~38 г/л). Величина 0-ВП оказалась даже несколько ниже, чем в «холостых» опытах с окислителем (табл.4). В то же время железо (окислитель урана) независимо от продолжительности облучения и выщелачивания полностью перешло в раствор в окисленной до 3-х валентного состояния форме. Кислотоемкость твердого облученной пульпы после выщелачивания (табл.7) лишь на ~2% превысила полученную без облучения (табл.6). Высокая степень извлечения урана в раствор - на уровне 90% достигнута при кислотности пульпы около 40 г/л. Для практически полного извлечения урана в раствор кислотность должна быть повышена до 60-70 г/л (см. табл.4).

Положительный эффект кратковременного (≤8 мин) облучения пульпы потоком электронов при температуре 37-88°С и сравнительно невысокой (40 г/л) концентрации кислоты проявился (см. табл.6, 7) в приросте степени извлечения урана в раствор после 3-х часового (70°С) выщелачивания на:

- 11,9 в присутствии окислителя (1% диоксид марганца),

- 26,6% без окислителя.

Еще весомее этот эффект становится при сокращении продолжительности выщелачивания.

На чертеже показана зависимость степени извлечения урана в раствор (Е, %) от продолжительности выщелачивания при концентрации серной кислоты и температуре 70°С для облученной в течение 8 мин (ряд 1) и необлученной пульпы с окислителем (ряд 2) и без окислителя (ряд 3) (по данным табл.6 и 7). При продолжительности выщелачивания 15 мин (см. чертеж) из предварительно облученной пульпы переходит в раствор 70% урана, в то время как из необлученной с окислителем только 30, а без окислителя - всего 18%. В этом случае прирост извлечения урана за счет облучения достигает 40 и 52% соответственно. Рассчитанная графическим путем по начальным участкам кривых (см. чертеж) за одинаковое время 8 мин скорость процесса выщелачивания урана составляет для:

- облученной пульпы (извлечение 60%) - 4 мг U/мин,

- пульпы в присутствии окислителя (извлечение 15%) - 1 мг U/мин,

- пульпы без окислителя (извлечение 9%) - 0,6 мг U/мин.

Скорость выщелачивания урана из облученной пульпы браннеритовой фракции при прочих равных условиях в 6-7 раз выше, чем из необлученной. Добавки окислителя - диоксида марганца - к пульпе несколько ускоряют процесс выщелачивания, но и в этом случае извлечение урана из облученной пульпы происходит в 4 раза быстрее.

Таким образом, кратковременное облучение кислой пульпы упорной браннеритовой фракции №2 обеспечивает интенсификацию процесса последующего выщелачивания без использования окислителей (кислород воздуха, диоксид марганца и др.) с приростом степени извлечения урана в раствор на 10-15% по сравнению с необлученной пульпой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ РУД, СОДЕРЖАЩИХ БРАННЕРИТ | 2012 |

|

RU2543122C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2012 |

|

RU2485193C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2006 |

|

RU2326177C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ТРУДНОВСКРЫВАЕМЫХ РУД | 2008 |

|

RU2368681C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1999 |

|

RU2159215C2 |

| Способ переработки черносланцевых руд | 2016 |

|

RU2651842C2 |

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

Изобретение относится к способу извлечения урана из рудного сырья. Способ включает дробление, мокрое измельчение исходного сырья с получением пульпы. Причем в качестве исходного сырья используют руду, содержащую браннерит. После мокрого измельчения проводят сгущение пульпы, сернокислотное выщелачивание и сепарацию пульпы. Верхний слив после сепарации направляют на противоточную сорбцию урана, а нижний слив, содержащий браннеритовую фракцию, подкисляют серной кислотой до 40-80 г/л с получением кислой пульпы с Т:Ж<1:4. Облучают полученную кислую пульпу потоком ускоренных электронов с мощностью поглощенной дозы 1,5-1,6 кГр/с в течение 4-8 мин. Затем выщелачивают уран при перемешивании и температуре 60-70°С в течение 2-3-х часов и сгущают полученную пульпу. При сгущении образуются верхний слив, который подают на выщелачивание исходного сырья, и нижний слив, который направляют в отвал. Техническим результатом является извлечение урана из трудновскрываемого браннеритового рудного сырья. 2 з.п. ф-лы, 7 табл., 1 ил.

1. Способ извлечения урана из рудного сырья, включающий дробление, мокрое измельчение исходного сырья с получением пульпы, сернокислотное выщелачивание с получением пульпы, отличающийся тем, что в качестве исходного сырья используют руду, содержащую браннерит, после мокрого измельчения проводят сгущение пульпы, а после сернокислотного выщелачивания проводят сепарацию пульпы, верхний слив после сепарации направляют на противоточную сорбцию урана, а нижний слив, содержащий браннеритовую фракцию, подкисляют серной кислотой до 40-80 г/л с получением кислой пульпы и облучают ее потоком ускоренных электронов с мощностью поглощенной дозы 1,5-1,6 кГр/с в течение 4-8 мин с последующим выщелачиванием урана и сгущением полученной пульпы с образованием верхнего слива, который подают на выщелачивание исходного сырья, и нижнего слива, который направляют в отвал.

2. Способ по п.1, отличающийся тем, что облучению подвергают браннеритовую фракцию в виде кислой пульпы с Т:Ж<1:4.

3. Способ по п.1, отличающийся тем, что облученную пульпу выщелачивают при перемешивании и температуре 60-70°С в течение 2-3 ч.

| СПОСОБ ВСКРЫТИЯ УРАНОВЫХ РУД | 1998 |

|

RU2154121C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2006 |

|

RU2326177C1 |

| НЕСТЕРОВ К.Н | |||

| и др | |||

| Интенсивная регенерация окислителя в процессе сернокислотного выщелачивания урана | |||

| Тезисы докладов второго международного симпозиума «Уран - ресурсы, производство» | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 2003 |

|

RU2245379C1 |

| US 4652309 A, 24.03.1987 | |||

| Способ получения алкиллития | 2019 |

|

RU2691649C1 |

| RU 97115398 A, 20.07.1999. | |||

Авторы

Даты

2010-06-27—Публикация

2009-02-09—Подача