11

Изобретение относится к строительной промышленности и может быть использовано для изготовления теплоизо .ляционных изделий с температуростой- костью до 300 С и для изготовления стеновых блоков и панелей гражданских и промышленных зданий.

Целью изобретения является уменьшение теплопроводности бетона.

Термолитовый песок обладает микропористой структурой с диаметром пор м, вследствие этого при замене в ячеисто-бетонной смеси кварцевого песка термолитовым при одинаковой общей пористости бетонов изменяется ее характер. Газотермолитобётон обладает повьш1енной микропорис- трстью. Это приводит к снижению примерно на 10% коэффициента теплопроводности по сравнению с ячеистым бетоном на кварцевом песке.

Значительная гидравлическая активность термолитового песка при формировании структуры увеличивает прочность вяжущего с песком и приводит к повышению прочности ячеистого термолитобетона.

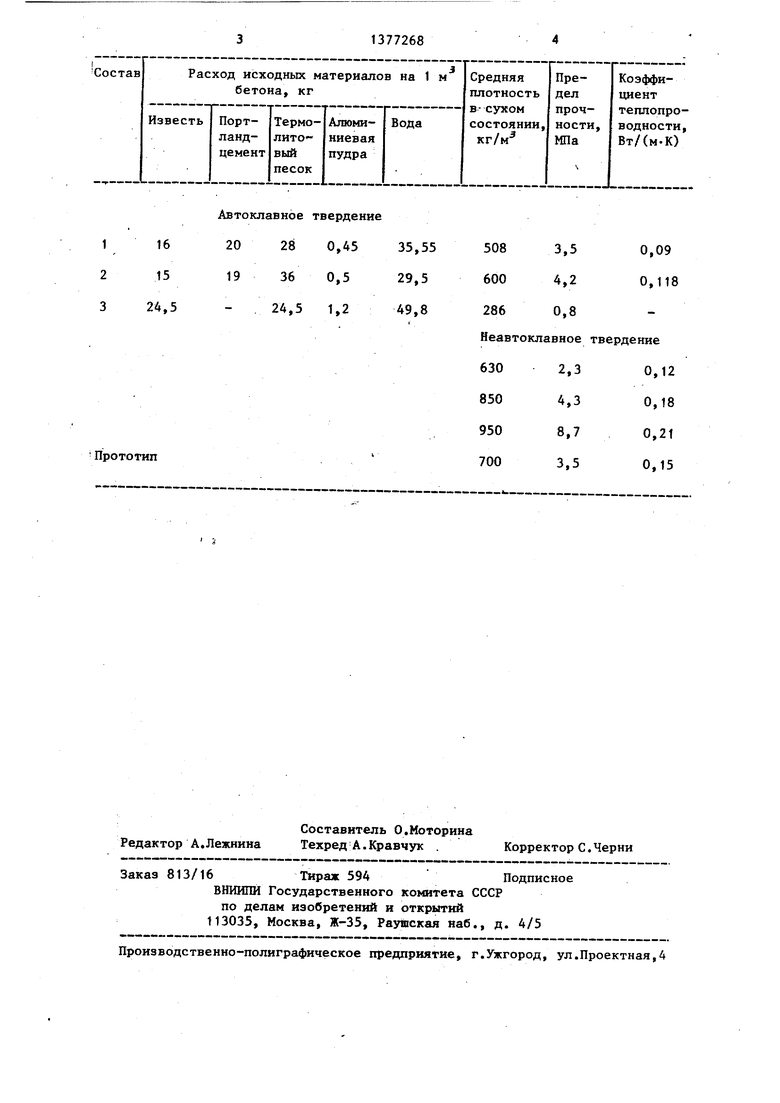

В таблице приведены результаты испытания ячеистых бетонов, полученных с применением в качестве кремнеземистого компонента термолитового песка.

Состав 1 принят с содержанием вяжущих, приближающимся к 60%, обеспе чивающим наибольшую прочность ячеистого бетона. Результаты испытаний показывают, что конструкционно-теплоизоляционный бетон марок 25-35 может быть получен со средней плотностью 500-600 кг/м . Состав 3 принят с содержанием вяжущего, приближающимся к Д0%, обеспечивающим получение бетона с минимальной средней плотностью. Результаты испытаний показывают возможность получения эффективных тепло изоляционных бетонов со средней плотностью 250-300 кг/м.

Соотношение вяжущего и термолитового песка принято таким, как и оптимальное отношение вяжущего и квар-

0

5

0

5

5

цевого песка по объему, принимаемое из условий минимального расхода вяжущих и получения наилучшей микроструктуры бетона.

Замена в стеновых конструкциях газобетона на кварцевом песке марки по прочности 35, имеющего среднюю плотность 700 кг/м и коэффициент теплопроводности 0,15 Вт/(), таким же по прочности газотермолитобе- тоном со средней плотностью 600 кг/м и коэффициентом теплопроводности 0,12 Вт/(м-К) позволяет уменьшить толщину стены на 20% без снижения термического сопротивления, например принять толщину панели вместо 25 20 см. При этом масса 1 м конструкции снижается со 175 кг до 125 кг, т.е. на 30%, а расход вяжущих с 87,5 до 50 кг, т.е. на 43%.

Таким образом, использование в качестве кремнеземистого компонента ячеистых бетонов термолитового песка позволяет снизить материалоемкость стеновых конструкций на 30% и расход вяжущих на 40% за счет уменьшения толщины ограждающих конструкций, возможного вследствие теплопроводности и повышения прочности ячеистого бетона.

Формула изобретения

0

Сырьевая смесь для изготовления ячеистого бетона, включанщая минеральное вяжущее, кремнеземистый компонент, алюминиевую пудру и воду, отличающаяся тем, что, с целью уменьшения теплопроводности, она содержит в качестве кремнеземист того компонента термолитовый песок, при следунщем соотношении компонентов, мас.%:

24,5 - 36 24,5 - 36,0

0,1 - 0,5 Остальное

16

15

24,5

Автоклавное твердение

20 28 0,4535,55

19 36 0,529,5

24,5 1,249,8

3,5

2 0,8

0,09 0,118

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СИЛИКАТНАЯ МАССА | 2009 |

|

RU2412922C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| СИЛИКАТНЫЙ ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1992 |

|

RU2080310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| Смесь для изготовления теплоизоляционного ячеистого бетона | 1991 |

|

SU1830058A3 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| Сырьевая смесь для производства неавтоклавного газобетона | 2019 |

|

RU2719804C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

Прототип

Неавтоклавное твердение 630 2,3 0,12 850 4,3 0,18 950 8,7 0,21 700 3,5 0,15

| Руководство по технико-экономи- ческой оценке способов формования бетонных и железобетонных изделий, М.,1971, с.139 | |||

| Горяйнов К.Э | |||

| и др | |||

| Технология теплоизоляционных материалов и изделий | |||

| М.: Стройиздат, 1982, с.260 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цель изобретения - повышение прочности и уменьшение теплопроводности бетона | |||

| Сырьевая смесь для изготовления ячеистого бетона содержит, мас.%: минеральное вяжущее 24,5-36,0, термоли- товый песок 24,5-36,0; алюминиевая пудра 0,1-0,5, вода - остальное | |||

| Прочность ячеистого бетона автоклавного твердения 0,8-4,2 МПа, неавтоклавного твердения 2,3-8,7 МПа, коэффициент теплопроводности бетона автоклавного твердения 0,09-0,118 Вт (м-К), неавтоклавного твердения - 0,12-0,21 Вт (м К) | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (Л | |||

Авторы

Даты

1988-02-28—Публикация

1985-05-07—Подача