Изобретение относится к железнодорожному транспорту, а именно к тяговому подвижному составу железных дорог.

В настоящее время на тяговом подвижном составе железных дорог, и в первую очередь - грузовом, широко эксплуатируются колесно-моторные блоки с моторно-осевыми подшипниками скольжения разных конструкций и способов смазки. Общими недостатками этих подшипников являются большие потери на трение и, как результат - небольшой коэффициент полезного действия, постоянный надзор из-за высоких требований к смазыванию и опасности перегрева, большие расходы смазочных материалов, неравномерный износ подшипника и оси, использование для изготовления подшипников дорогостоящих материалов, относительно высокая трудоемкость изготовления, что приводит к значительному объему технического обслуживания и значительным денежным расходам, а также ограниченному сроку службы вследствие износа.

На сегодняшний день при производстве нового тягового подвижного состава железнодорожного транспорта используют унифицированные колесно-моторные блоки с моторно-осевыми подшипниками качения, которые более надежны и не требуют больших расходов при эксплуатации и техническом обслуживании.

Однако наличие старых, но работающих колесно-моторных блоков, оснащенных тяговыми электродвигателями, корпуса которых изготовлены под моторно-осевые подшипники скольжения, ставит задание обеспечить использование этих электродвигателей для создания колесно-моторных блоков с моторно-осевыми подшипниками качения, что даст возможность при незначительных расходах оснастить подвижный состав более эффективными подшипниками качения.

В отрасли железнодорожного транспорта способы модернизации оборудования известны, например способ модернизации сливного прибора железнодорожной цистерны для нефтепродуктов (патент Украины на полезную модель №52878, F16K 27/00, опубл. 10.09.2010), способ модернизации упора переднего розетки хребтовой балки железнодорожного транспортного средства (патент Украины на полезную модель №67254, F28F 9/00, опубл. 10.02.2012), способ модернизации электропривода стрелочного (патент Российской Федерации на изобретение №2325296, B61L 5/06, опубл. 27.05.2008). Однако эти способы и устройства не относятся к модернизации корпуса тяговых электродвигателей для подвижного состава железнодорожного транспорта.

Уровень техники заявляемого технического решения известен из технологии ремонта, который включает демонтаж элементов тягового электродвигателя, замену неисправных деталей и узлов новыми или отремонтированными, сборку, проверку и регулирование. (Приказ Государственной администрации железнодорожного транспорта Украины от 28.07.2011 №451-Ц «Правила ремонта электрических машин тепловозов и дизель поездов» ЦТ-0205, «Правила ремонта электрических машин электровозов и электропоездов» ЦТ-0204, Киев, 2012). Этот способ не обеспечивает возможность использования такого двигателя с моторно-осевыми подшипниками качения, которые обеспечивают высокую надежность работы и увеличение срока эксплуатации подвижного состава.

В основу изобретения поставлена задача создать способ модернизации корпуса тягового электродвигателя с моторно-осевыми подшипниками скольжения для оснащения его моторно-осевыми подшипниками качения, что обеспечивает увеличение строка эксплуатации и надежности, а также уменьшение затрат при техническом обслуживании тягового подвижного состава железнодорожного транспорта.

Поставленная задача решается тем, что в способе модернизации корпуса тягового электродвигателя для тягового подвижного состава железных дорог, включающем демонтаж элементов тягового электродвигателя, в соответствии с изобретением после демонтажа на внешней поверхности корпуса размечают линии выреза опорных мест для крепления моторно-осевых подшипников скольжения с учетом припусков, необходимых для механической обработки контуров вырезов, вырезают по размеченным линиям места крепления моторно-осевых подшипников скольжения, проводят механическую обработку контуров вырезов, после чего на обработанные места приваривают продольные балки, подвергают корпус термообработке и осуществляют механическую обработку продольных балок под крепление корпуса моторно-осевых подшипников качения и механическую обработку горловин для установки подшипниковых щитов.

При необходимости после приваривания продольных балок восстанавливают поврежденные элементы корпуса.

Кроме того, перед термообработкой наплавляют горловины.

Благодаря тому что в корпусе тягового электродвигателя вырезают по размеченным линиям опорные места для крепления моторно-осевых подшипников скольжения с учетом припусков, необходимых для механической обработки контуров вырезов, проводят механическую обработку контуров вырезов и на обработанные места приваривают продольные балки, обеспечивается конструктивная возможность присоединить тяговой электродвигатель, который работал с подшипниками скольжения, к корпусу моторно-осевых подшипников качения. Термообработка корпуса после приваривания балок позволяет снять внутреннее напряжение, возникающие в процессе резки и сварки, что обеспечивает надежность корпуса при эксплуатации, а механическая обработка продольных балок под крепление корпуса моторно-осевых подшипников качения и горловин для установки подшипниковых щитов позволяет надежно закрепить корпус тягового электродвигателя к корпусу моторно-осевых подшипников качения и установить подшипниковые щиты на горловинах в соответствии с проектными требованиями. Восстановление поврежденных элементов корпуса при необходимости, а также наплавка горловины под установку подшипниковых щитов дополнительно увеличивает строк эксплуатации корпуса тягового электродвигателя после модернизации корпуса.

Техническим результатом изобретения является обеспечение возможности использования тяговых электродвигателей, производимых с моторно-осевыми подшипниками скольжения, в унифицированных колесно-моторных блоках с моторно-осевыми подшипниками качения путем осуществления определенных технологических операций для частичного изменения конструкции корпуса тягового электродвигателя, что увеличивает строк эксплуатации и надежность, а также уменьшает расходы при техническом обслуживании тягового подвижного состава железнодорожного транспорта.

Суть способа модернизации корпуса тягового электродвигателя более детально показана на приложенных чертежах, где:

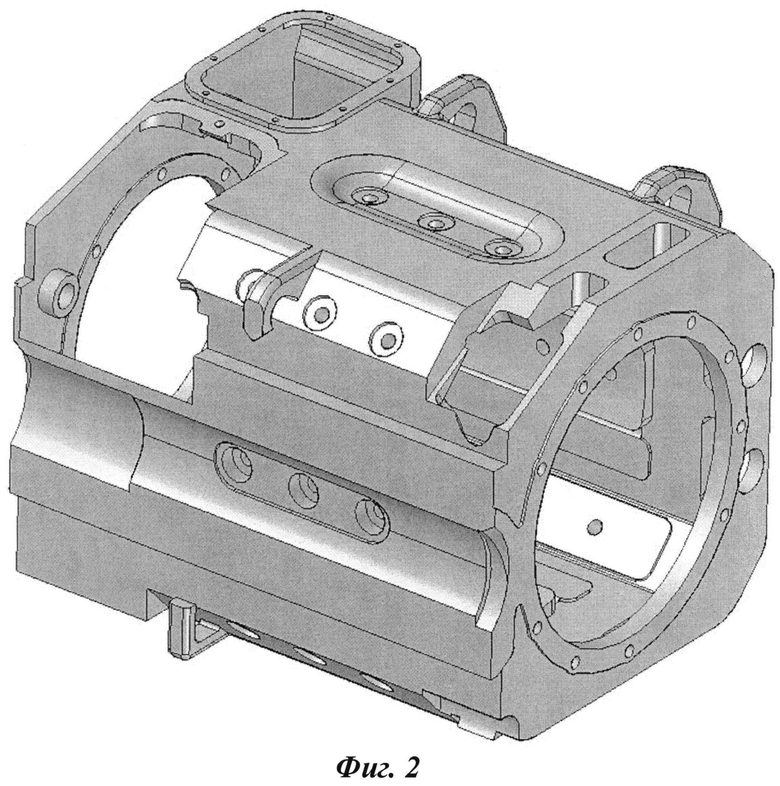

на Фиг.1 изображен корпус тягового электродвигателя с нанесенными линиями выреза опорных мест для крепления моторно-осевых подшипников скольжения;

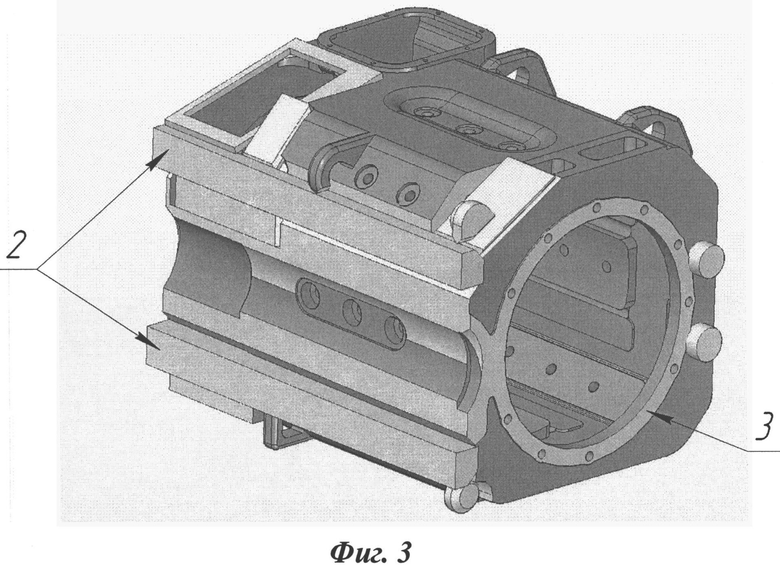

на Фиг.2 изображен корпус тягового электродвигателя с обработанными контурами выреза;

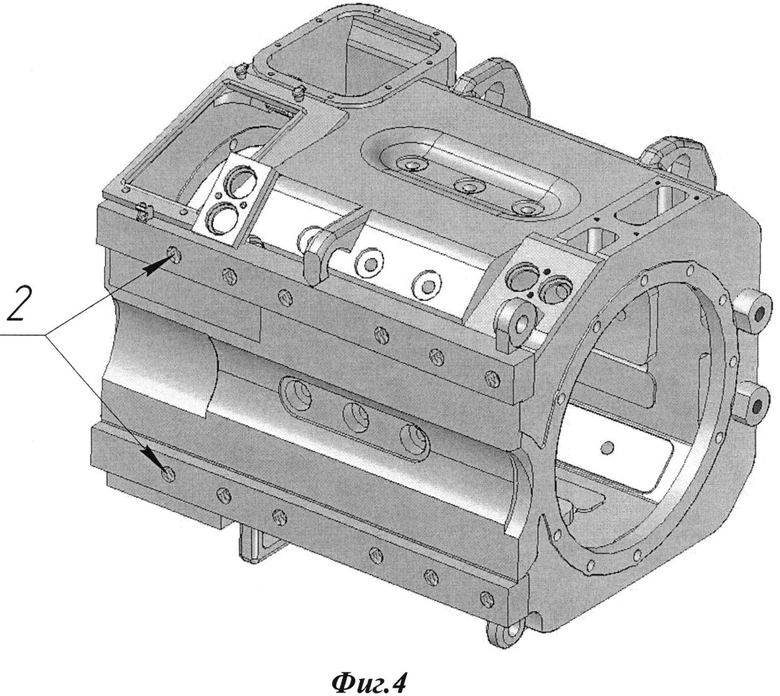

на Фиг.3 изображен корпус тягового электродвигателя с приваренными продольными балками;

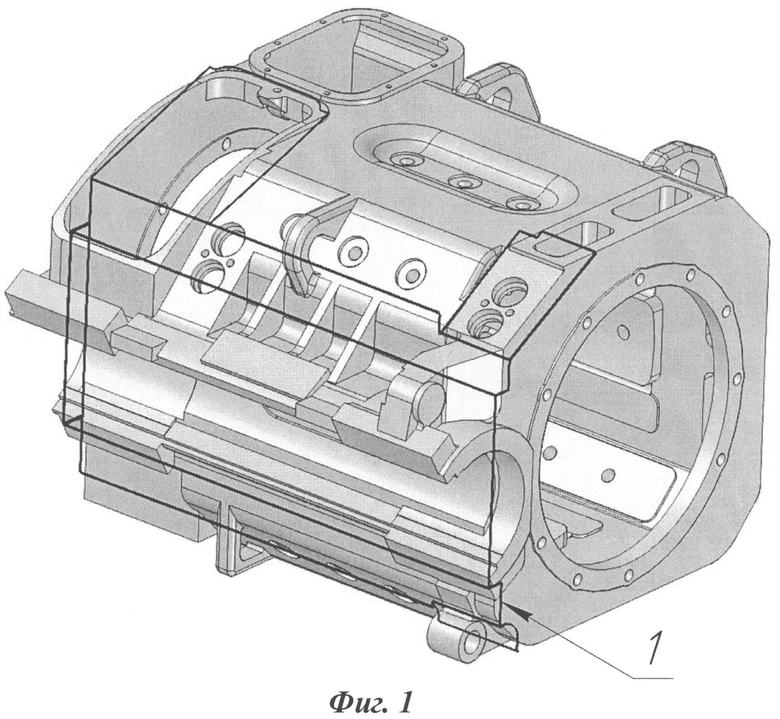

на Фиг.4 изображен корпус электродвигателя с отверстиями под крепление корпуса моторно-осевых подшипников качения.

Способ реализуется следующим образом.

Для модернизации корпуса тягового электродвигателя, в порядке, предусмотренном правилами ремонта и ремонтно-конструкторской документацией, демонтируют все детали и узлы тягового электродвигателя для обеспечения доступа к его корпусу (фиг.1). На внешней поверхности корпуса тягового электродвигателя размечают линии 1 выреза опорных мест для крепления моторно-осевых подшипников скольжения, при этом учитывают припуски для проведения механической обработки контуров вырезов. Вырезают места крепления моторно-осевых подшипников скольжения по размеченным линиям при помощи, например, газовой горелки, плазменной или электродуговой резки и проводят механическую обработку контуров выреза (фиг.2). После чего на обработанные места приваривают продольные балки 2. При необходимости восстанавливают элементы корпуса, которые были повреждены при удалении мест крепления моторно-осевых подшипников скольжения, и проводят наплавку горловин 3 под установку подшипниковых щитов. Далее проводят термообработку корпуса для снятия внутренних напряжений, возникших в процессе резки и сварки. После чего производят механическую обработку продольных балок 2 под крепление корпуса моторно-осевых подшипников качения и горловин 3 для установки подшипниковых щитов, при этом механическая обработка поверхностей корпуса электродвигателя, включающая сверление отверстий в продольных балках 2 под крепление корпуса моторно-осевых подшипников качения, выполняется в соответствии с присоединительными размерами и требованиями, установленными для конкретного колесно-моторного блока.

Модернизированный таким образом корпус тягового электродвигателя обеспечивает возможность оснастить его моторно-осевыми подшипниками качения.

С целью повышения технических характеристик и продления строка службы корпусов тяговых электродвигателей ЭД-118А, ЭД-118Б, ТЕ-006, НБ-418, НБ-514, ТЛ2К, НБ-407, НБ-412, ЭД-133, ЭДУ-133П всех модификаций ООО «НТЦ «Привод» предлагает технологию их модернизации при проведении капитального ремонта с техническим осмотром и одновременным продлением срока службы и ресурсов основных агрегатов магистральных и маневровых локомотивов. Модернизация позволяет в сравнительно короткие сроки и при относительно небольших затратах улучшить технические характеристики подвижного состава железнодорожного транспорта, увеличить срок эффективного использования существующих тяговых электродвигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДЕРНИЗАЦИИ КОЛЕСНО-МОТОРНОГО БЛОКА ДЛЯ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2014 |

|

RU2545240C1 |

| ТЯГОВЫЙ ПРИВОД ЛОКОМОТИВА | 2003 |

|

RU2251504C1 |

| Тяговый электропривод для маневровых тепловозов | 2019 |

|

RU2720229C1 |

| Моторно-осевой подшипниковый узел колесно-моторного блока с упругой зубчатой передачей железнодорожного транспортного средства | 1975 |

|

SU564194A1 |

| СПОСОБ СБОРКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2011 |

|

RU2476304C1 |

| Узел подвешивания тягового электродвигателя локомотива | 2022 |

|

RU2783908C1 |

| МОТОРНАЯ ТЕЛЕЖКА ВЫСОКОСКОРОСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2441785C2 |

| Колёсно-моторный блок | 2019 |

|

RU2709055C1 |

| Стенд для испытаний колесно-моторных блоков локомотивов | 1988 |

|

SU1672263A1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

При модернизации корпуса тягового электродвигателя для тягового подвижного состава осуществляют демонтаж элементов тягового электродвигателя. После демонтажа на внешней поверхности корпуса размечают линии выреза опорных мест для крепления моторно-осевых подшипников скольжения с учетом припусков, необходимых для механической обработки контуров вырезов, вырезают по размеченным линиям места крепления моторно-осевых подшипников скольжения, проводят механическую обработку контуров вырезов. На обработанные места приваривают продольные балки, подвергают корпус термообработке и осуществляют механическую обработку продольных балок под крепление корпуса моторно-осевых подшипников качения и механическую обработку горловин для установки подшипниковых щитов. При необходимости после приваривания продольных балок восстанавливают поврежденные элементы корпуса. Кроме того, перед термообработкой наплавляют горловины. Обеспечивается продление службы колесно-моторных блоков. 2 з.п. ф-лы, 4 ил.

1. Способ модернизации корпуса тягового электродвигателя для тягового подвижного состава железных дорог, включающий демонтаж элементов тягового электродвигателя, отличающийся тем, что после демонтажа на внешней поверхности корпуса размечают линии выреза опорных мест для крепления корпуса моторно-осевых подшипников скольжения с учетом припусков, необходимых для механической обработки контуров вырезов, вырезают по размеченным линиям места крепления моторно-осевых подшипников скольжения, проводят механическую обработку контуров вырезов, после чего на обработанные места приваривают продольные балки, подвергают корпус термообработке и осуществляют механическую обработку продольных балок под крепление корпуса моторно-осевых подшипников качения и механическую обработку горловин для установки подшипниковых щитов.

2. Способ по п.1, отличающийся тем, что после приваривания продольных балок восстанавливают поврежденные элементы корпуса.

3. Способ по п.1 или 2, отличающийся тем, что перед термообработкой наплавляют горловины.

| ФИЛЬКОВ Н.И | |||

| И ДР | |||

| Поточные линии ремонта локомотивов в депо | |||

| -М.: Транспорт, 1983, с.247-250 | |||

| Автоматический прибор для определения фракций нефтепродуктов | 1958 |

|

SU117377A1 |

| КОВАНЦЕВ Михаил | |||

| Не лить в канаву | |||

| Внедрение подшипников качения существенно снизит эксплуатационные расходы.// Гудок, N11, 10.07.2013 | |||

| [он-лайн] | |||

| Найдено в Интернет, 18.08.2014 | |||

| Машина для накатки кольцевых канавок на сильфонных трубках-заготовках | 1980 |

|

SU919782A1 |

Авторы

Даты

2015-03-20—Публикация

2014-03-03—Подача