00

-1 to

Изобретение относится к станкостроению и предназначено для автоматического управления точностью обработки на бесцентровопшифовальнмк: станках и автоматических линиях на их основе.

Целью изобретения является повышение точностной надежности за счет одновременного управления точностью размера и точностью формы детали в продольном сечении от одного источника информации.

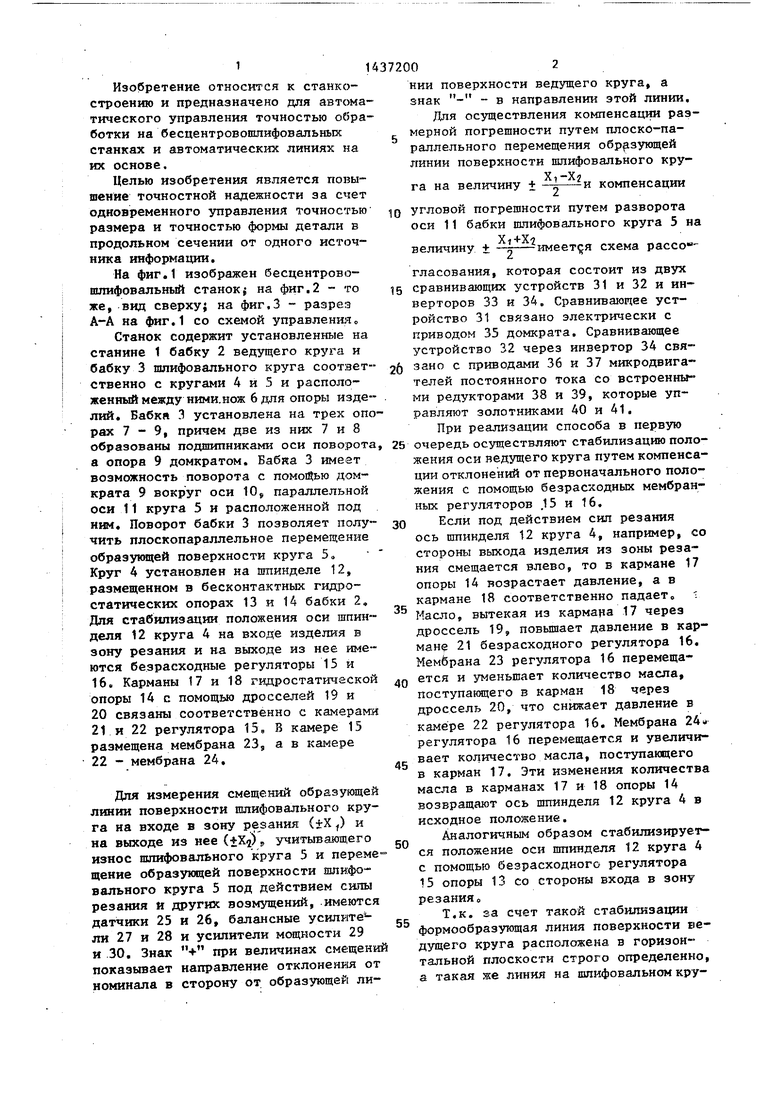

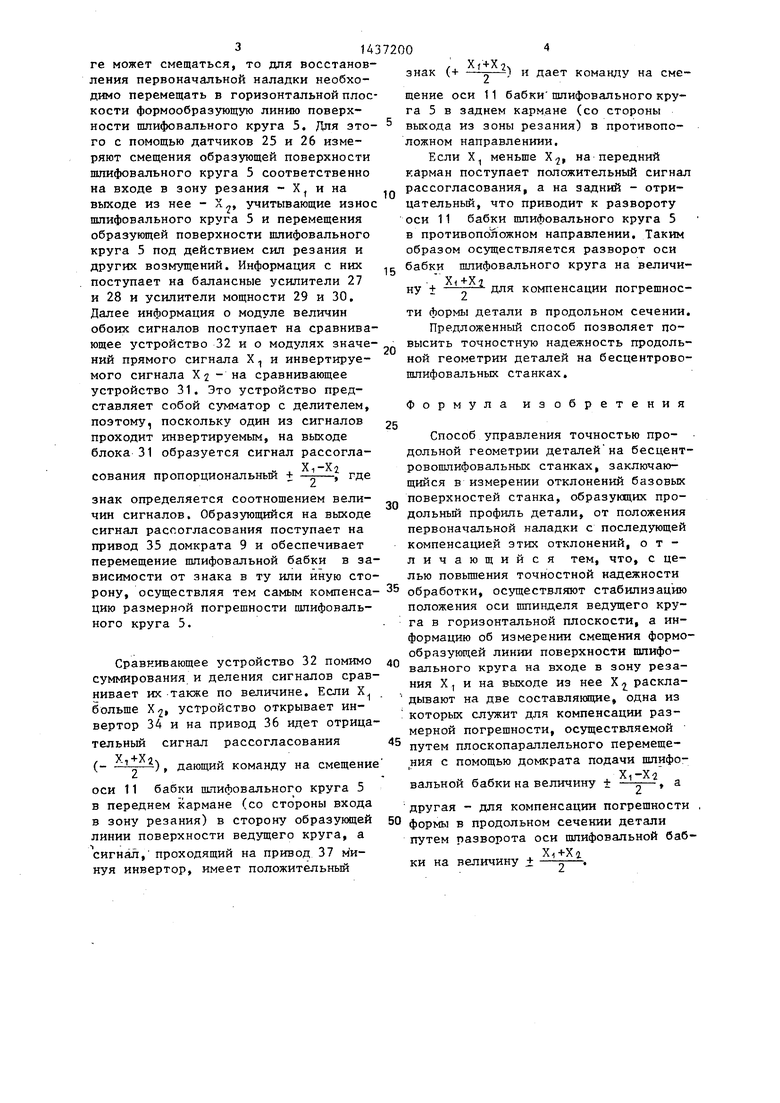

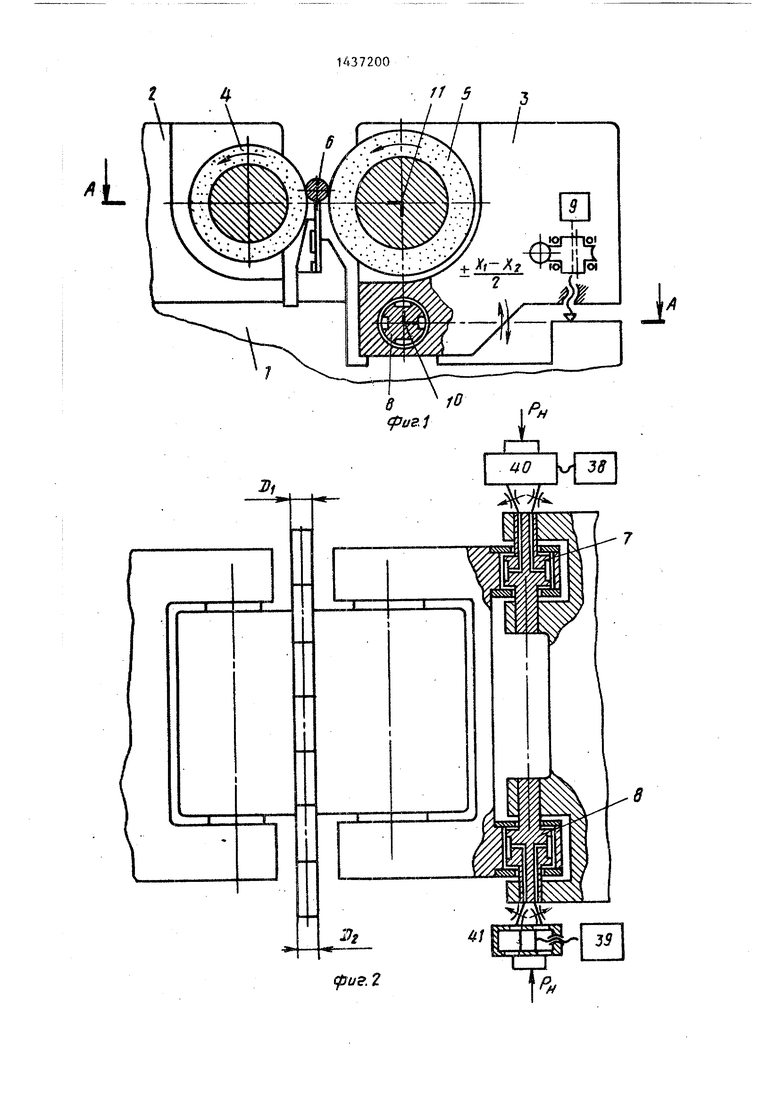

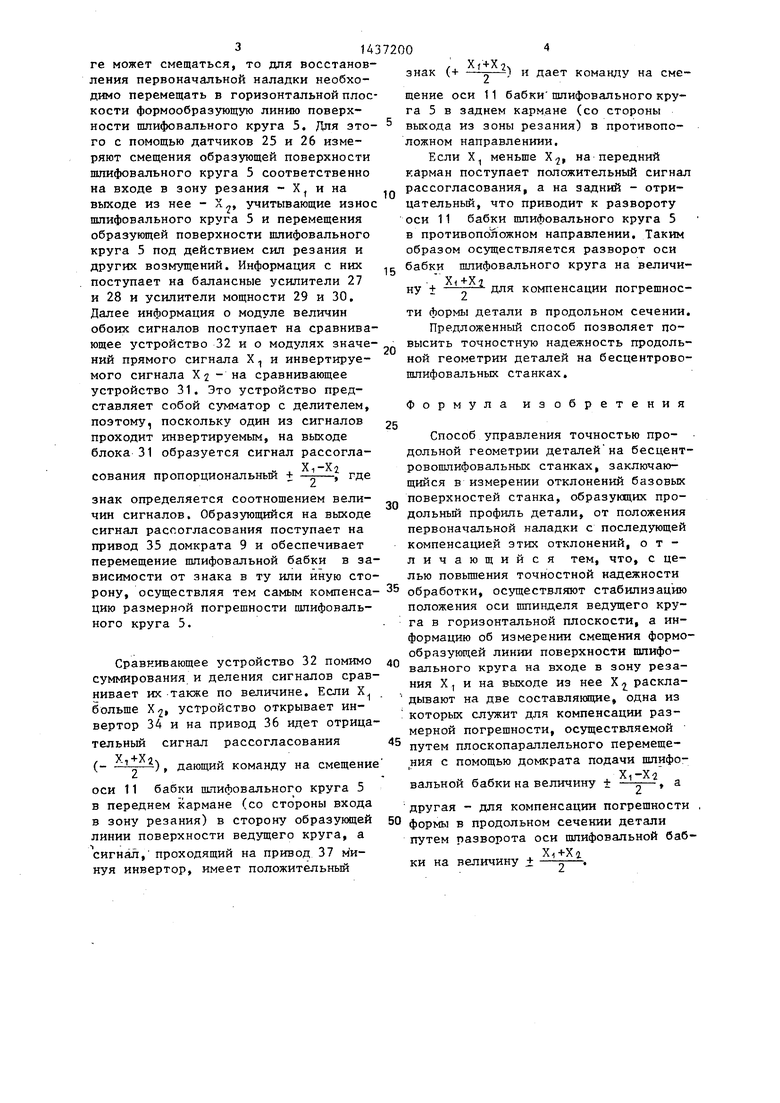

На фиг.1 изображен бесцентрово- шлифовальный станок( на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1 со схемой управления

Станок содержит установленные на станине 1 бабку 2 ведущего круга и бабку 3 шлифовального круга соответственно с кругами 4 и 5 и расположенный между ними, нож 6 для опоры изде- ЛИЙ. Бабкл 3 установлена на трех опорах 7-9, причем две из них 7 и 8 образованы подшипниками оси поворота а опора 9 домкратом. Бабна 3 имеет возможность поворота с помои ью домкрата 9 вокруг оси 10„ параллельной оси 11 круга 5 и расположенной под ним. Поворот бабки 3 позволяет получить плоскопараллельное перемещение образующей поверхности круга 5 Круг 4 установлен на шпинделе 12, размещенном в бесконтактных гидростатических опорах 13 и 14 бабки 2, Для стабилизации положения оси шпинделя 12 круга 4 на входе изделия в зону резания и на выходе из нее имеются безрасходные регуляторы 15 и 16. Карманы 17 и 18 гидростатической опоры 14 с помощью дросселей 19 и

20связаны соответственно с камерами

21и 22 регулятора 15, В камере 15 размещена мембрана 235 камере

22- мембрана 24.

Для измерения смещений образующей линии поверхности шлифовального круга на входе в зону резания (±Х ) и на выходе из нее (tX),, учитывакгш,его износ шлифовального круга 5 и перемещение образующей поверхности ашифо- вального круга 5 под действием сипы резания и других возмущений, имеются датчики 25 и 26, балансные усилугге - ли 27 и 28 и усилители мощности 29 и 30. Знак + при величинах смещени показывает направление отклонения от номинала в сторону от образующей лиНИИ поверхности ведущего круга, а знак - - в направлении этой линии.

Для осуществления компенсации размерной погрешности путем плоско-параллельного перемещения образующей линии поверхности шлифовального круга на величину ±

Х,-Хг

и компенсации

10

угловой погрешности путем разворота оси 11 бабки шлифовального круга 5 на

величину +

Х,+Х

имеется схема рассо

15

б

25

0

5

0

5

0

5

гласования, которая состоит из двух сравнивающих устройств 31 и 32 и инверторов 33 и 34. Сравнивающее устройство 31 связано электрически с приводом 35 домкрата. Сравнивающее устройство 32 через инвертор 34 связано с приводами 36 и 37 микродвига телей постоянного тока со встроенными редукторами 38 и 39, которые управляют золотниками 40 и 41.

При реализации способа в первую очередь осуществляют стабилизацию положения оси ведущего круга путем компенсации отклонений от первоначального поло жения с помощью безрасходных мембранных регуляторов .15 и 16.

Если под действием сил резания ось шпинделя 12 круга 4, например, со стороны выхода изделия из зоны резания смещается влево, то в кармане 17 опоры 14 возрастает давление, а в кармане 18 соответственно падает. Масло, вытекая из кармана 17 через дроссель 19, повышает давление в кармане 21 безрасходного регулятора 16. Мембрана 23 регулятора 16 перемещается и уменьшает количество масла, поступающего в карман 18 через дроссель 20, что снижает давление в камере 22 регулятора 16. Мембрана 24 регулятора 16 перемещается и увеличивает количество масла, поступающего в карман 17. Эти изменения количества масла в карманах 17 и 18 опоры 14 возвращают ось пшинделя 12 круга 4 в исходное положение.

Аналогичным образом стабилизируется положение оси шпинделя 12 круга 4 с помощью безрасходного регулятора 15 опоры 13 со стороны входа в зону резания о

Т.к. за счет такой стабилизации формообразующая линия поверхности ведущего круга расположена в горизонтальной плоскости строго определенно, а такая же лтшия на шлифовальном кру31437200

re может смещаться, то для восстановз

ления первоначальной наладки необходимо перемещать в горизонтальной плоскости формообразующую линию поверхности шлифовального круга 5. Для это- го с помощью датчиков 25 и 26 измеряют смещения образующей поверхности шлифовального круга 5 соответственно

на входе в зону резания - X, и на выходе из нее - Х, учитывающие изно шлифовального круга 5 и перемещения образующей поверхности шлифовального круга 5 под действием сил резания и других возмущений. Информация с них поступает на балансные усилители 27 и 28 и усилители мощности 29 и 30. Далее информация о модуле величин обоих сигналов поступает на сравнивающее устройство 32 и о модулях значений прямого сигнала X и инвертируемого сигнала Xj - на сравнивающее устройство 31. Это устройство представляет собой сумматор с делителем, поэтому, поскольку один из сигналов проходит кнвертируемьм, на выходе блока 31 образуется сигнал рассоглаXi-X2сования пропорциональный + , где

знак определяется соотношением величин сигналов. Образующийся на выходе сигнал рассогласования поступает на привод 35 домкрата 9 и обеспечивает перемещение шлифовальной бабки в заСпособ управления точностью продольной геометрии деталей на бесцент- ровошлифовальных станках, заключающийся в измерении отклонений базовых поверхностей станка, образукщих продольный профиль детали, от положения первоначальной наладки с последующей компенсацией этих отклонений, отличающийся тем, что, с целью повьш1ения точностной надежности

висимости от знака в ту или иную сторону, осуществляя тем самым компенса- обработки, осуществляют стабилизацию

знак (+

Xf+X

1

и дает команду на сме

щение оси 11 бабки шлифовального круга 5 в заднем кармане (со стороны выхода из зоны резания) в противоположном направлениии.

Если Х меньше Х, на передний карман поступает положительный сигнал рассогласования, а на задний - отрицательный, что приводит к развороту оси 11 бабки шлифовального круга 5 в противоположном направлении. Таким образом осуществляется разворот оси бабки шлифовального круга на величиV 4-V л

ну ± Ч;- для компенсации погрешности формы детали в продольном сечении. Предложенный способ позволяет повысить точностную надежность продольной геометрии деталей на бесцентрово- шлифовальных станках.

Формула изобретения

Способ управления точностью продольной геометрии деталей на бесцент- ровошлифовальных станках, заключающийся в измерении отклонений базовых поверхностей станка, образукщих продольный профиль детали, от положения первоначальной наладки с последующей компенсацией этих отклонений, отличающийся тем, что, с целью повьш1ения точностной надежности

обработки, осуществляют стабилизацию

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство установки шлифовального круга | 1977 |

|

SU763065A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Способ управления точностью обработки | 1985 |

|

SU1240560A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| КОМПЕНСИРУЮЩАЯ ГИДРОСТАТИЧЕСКАЯ ОПОРА | 1973 |

|

SU370019A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| Привод врезной подачи шлифовального шпинделя | 1977 |

|

SU733972A1 |

Изобретение относится к области станкостроения и предназначено для автоматического управления точностью обработки на бесцентровопшифовальных станках и автоматических линиях на их основе. Целью изобретения является повышение точности и надежности за счет одновременного управления точностью размера и точностью формы детали в продольном сечении от одного источника инфо1 ации. С помощью датчиков измеряют смещение образующей поверхности круга на входе и выходе резания и величину разворота его оси в горизонтальной плоскости и через схему управления вырабатывают сигнал стабилизации положения оси. 3 ил. v

цию размерной погрешности шлифовального круга 5.

Сравнивающее устройство 32 помимо суммирования и деления сигналов сравнивает их также по величине. Если Х больше Х, устройство открывает инвертор 34 и на привод 36 идет отрицательный сигнал рассогласования

У Ч-Х о

(- ) , дающий команду на смещение

оси 11 бабки шлифовального круга 5 в переднем кармане (со стороны входа в зону резания) в сторону образующей линии поверхности ведущего круга, а

сигнал, проходящий на привод 37 минуя инвертор, имеет положительный

0

положения оси шпинделя ведущего круга в горизонтальной плоскости, а информацию об измерении смещения формообразующей линии поверхности шлифовального круга на входе в зону резания X, и на выходе из нее X раскладывают на две составляющие, одна из которых служит для компенсации размерной погрешности, осуществляемой путем плоскопараллельного перемещения с помощью домкрата подачи щлифоY /1

вальной бабки на величину ± , а

5

другая - для компенсации погрешности 50 формы в продольном сечении детали путем разворота оси шлифовальной бабXi+Xaки на величину + ,

2)1

«Us

(pus.t

// 5

Ш

J7

А А froBepMj/me

РН

f

(jfft/.З

| Способ автоматической подналадки бесцентрово-шлифовального станка | 1975 |

|

SU543509A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-11-15—Публикация

1986-12-30—Подача