ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к сосуду высокого давления для пресса высокого давления для использования при прессовании под высоким давлением.

УРОВЕНЬ ТЕХНИКИ

Во время операции прессования под высоким давлением пресса высокого давления рабочая среда под давлением нагнетается до очень высокого давления. Средой высокого давления является текучая среда. Прессы высокого давления могут быть использованы в различных применениях. Например, пресс высокого давления может применяться для формования деталей из листового металла до заданных форм с помощью повышения давления текучей среды, помещенной в закрытом сосуде высокого давления и использоваться в качестве приложения силы на промежуточную диафрагму или тому подобное. Если пресс высокого давления производит одинаковое давление на каждую сторону содержимого в сосуде высокого давления, пресс называется изостатическим прессом. Изостатические прессы могут использоваться для прессования или уплотнения металлического или керамического порошка, для уменьшения пор или пустот в литых заготовках или спеченных изделиях, для стерилизации и обеспечения сохранности продуктов питания и т.д. В зависимости от температуры среды высокого давления во время процесса изостатического прессования, процесс может называться горячим изостатическим прессованием (HIP), полугорячим изостатическим прессованием или холодным изостатическим прессованием (CIP).

Сосуд высокого давления обычного пресса высокого давления содержит цилиндрический корпус. Цилиндрический корпус закрывается уплотнительными крышками на концах цилиндра. Каркас выполнен с возможностью удержания уплотнительных крышек на концах цилиндрического корпуса.

Для повышения способности сосуда высокого давления противостоять образованию и распространению трещин, сосуд высокого давления обычно подвергается предварительному напряжению. Например, сосуд может быть предварительно напряжен с помощью нагартовки, сжатия или намотки проволоки.

Уровень давления в сосуде высокого давления зависит от типа пресса и материала, подлежащего сжатию. При штамповке листового материала пресс обычно выполнен для давлений до 140 МПа, при CIP для давлений между 100 МПа и 600 МПа и при HIP для давлений до 300 МПа.

Цилиндр для пресса высокого давления традиционно изготавливается с помощью ковки. Цилиндрический корпус сначала отливается и затем проковывается для образования цилиндрического корпуса. После термической обработки цилиндрический корпус подвергается механической обработке до его окончательной формы и размера. При изготовлении очень больших цилиндров предъявляются высокие требования к оборудованию для процессов ковки, термообработки и механической обработки.

За последнее время возросла потребность в больших и больших размерах деталей, подлежащих прессованию, что означает потребность в больших и больших прессах. Один альтернативный путь создания больших прессов состоит в изготовлении сосудов высокого давления с цилиндрическим корпусом, содержащим соединенные подцилиндры. Кроме того, цилиндрический корпус может содержать два или более подцилиндров, размещенных в соединении друг с другом, в соответствии с чем размер (аксиальная длина) цилиндрического корпуса изостатического пресса не ограничивается процессом изготовления одного единственного большого цилиндра.

Не только большие прессы могут быть обеспечены благодаря цилиндрическому корпусу, содержащему соединенные подцилиндры. При использовании этой конструкции сосуды высокого давления меньшего размера могут иметь меньшие сроки поставки.

Удержание и уплотнение цилиндров вместе при образовании единого цилиндрического корпуса относится к проблемам, связанным с тем, что конструкция должна выдерживать очень высокие давления без утечки или разрушения сосуда высокого давления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, целью настоящего изобретения является создание сосуда высокого давления для пресса высокого давления, содержащего аксиально соединенные подцилиндры, при этом сосуд высокого давления выполнен с возможностью достижения надежного соединения между соединенными подцилиндрами.

Вышеупомянутая цель достигается с помощью сосуда высокого давления, имеющего признаки, определенные в пункте 1 прилагаемой формулы изобретения. Альтернативные варианты осуществления определены в зависимых пунктах 2-17 формулы изобретения.

Сосуд высокого давления для пресса высокого давления согласно настоящему изобретению содержит первый подцилиндр, второй подцилиндр, средство предварительного напряжения и крепежный элемент. Первый и второй подцилиндры аксиально соединены для образования цилиндрического корпуса для вмещения среды высокого давления. Первый подцилиндр снабжен первым гнездом для вмещения первой части крепежного элемента и второй подцилиндр снабжен вторым гнездом для вмещения второй части крепежного элемента. Крепежный элемент вставлен в первое и второе гнезда. Крепежный элемент, и первое и второе гнезда размещены так, что крепежный элемент, и первое и второе гнезда взаимодействуют с возможностью предотвращения разъединительного аксиального перемещения между первым и вторым подцилиндрами. Средство предварительного напряжения размещено вокруг огибающей поверхности цилиндрического корпуса таким образом, что цилиндрический корпус подвергается радиальному предварительному напряжению и так, чтобы крепежный элемент был фиксирован в первом и втором гнездах.

Сосуд высокого давления согласно настоящему изобретению является предпочтительным в том, что цилиндр большого сосуда высокого давления может быть выполнен с помощью соединенных подцилиндров более короткой аксиальной длины, в соответствии с чем выполнение каждого цилиндра становится менее проблематичным. Поскольку подцилиндры имеют более короткую аксиальную длину, изготовление является менее усложненным и поэтому менее дорогостоящим. В некоторых случаях, изготовление может быть осуществлено территориально ближе к месту сборки, так как производство имеет более обычный масштаб и, следовательно, является менее трудоемким.

Кроме того, теперь можно изготовить даже большие сосуды высокого давления, чем прежде, путем соединения нескольких подцилиндров в один большой цилиндрический корпус. При этом в сосуде высокого давления могут быть обработаны очень большие детали, или в качестве альтернативы, большее количество деталей может быть обработано в одной и той же партии и, таким образом, производительность каждого сосуда высокого давления возрастает.

Согласно настоящему изобретению аксиальное соединение между подцилиндрами основано на комбинации, с одной стороны, крепежного элемента первого и второго гнезд, выполняемых и размещаемых с возможностью взаимодействия для предотвращения разъединяющих аксиальных сил, и, с другой стороны, средства предварительного натяжения, выполняемого с возможностью фиксации крепежного элемента в гнездах. Кроме того, для удержания поглощающего силу крепежного элемента надежно на месте в гнездах средство предварительного натяжения добавляет дополнительную прочность к механическим соединителям (гнездам и крепежному элементу). Таким образом, может быть достигнуто надежное соединение между двумя подцилиндрами с помощью сосуда высокого давления в соответствии с настоящим изобретением.

Сосуд высокого давления согласно настоящему изобретению содержит цилиндрический корпус, который закрыт на обоих концах, например, крышками. Одна крышка, например, может выполняться с возможностью быть открытой и закрытой при загрузке сосуда высокого давления предметами или изделиями, которые должны быть подвергнуты обработке давлением в процессе повышения давления сосуда высокого давления.

Цилиндрический корпус и крышки обычно удерживаются на месте с помощью каркаса. Таким образом, из предшествующего уровня техники известно удержание цилиндрического корпуса и его крышек аксиально вместе с помощью внешнего каркаса, который продолжается снаружи цилиндрического корпуса от крышки на одном конце до крышки на другом конце. Крепежный элемент настоящего изобретения выполнен с возможностью соединения двух подцилиндров друг с другом, при этом подцилиндр присоединяется к смежному подцилиндру. Таким образом, сосуд высокого давления согласно настоящему изобретению обычно будет содержать внешний каркас для удержания крышек в дополнение к крепежному элементу.

Цилиндрический корпус сосуда высокого давления выполнен с возможностью удержания изделий, которые должны быть подвергнуты обработке под высоким давлением. Цилиндрический корпус обычно наполняется средой высокого давления перед началом процесса высокого давления. Сосуд высокого давления согласно настоящему изобретению выполнен с возможностью функционирования при высоких давлениях. Уровень давления в сосуде высокого давления согласно настоящему изобретению зависит от типа пресса и материала, подлежащего прессованию. При штамповке листового материала обычно пресс предусмотрен для давлений до 140 МПа, при CIP для давлений между 100 МПа и 600 МПа и при HIP для давлений до 300 МПа.

Среда высокого давления обычно представляет собой текучую среду, например газообразный аргон, масло или воду.

Цилиндрическим корпусом, как используется в настоящем документе, обычно называется корпус с открытыми концами, имеющий по существу круглое сечение и цилиндрические стенки.

Аксиальным направлением, для целей настоящей заявки, является направление вдоль центральной оси цилиндрического корпуса. Радиальное направление перпендикулярно аксиальному направлению и, таким образом, направлено радиально в цилиндрическом корпусе. Периферийная протяженность относится к протяженности по окружности цилиндрического корпуса, например вдоль внутренней поверхности или вокруг внешней поверхности.

Цилиндрический корпус согласно настоящему изобретению содержит два или более подцилиндров. Подцилиндр представляет собой цилиндрическую часть. При аксиальном соединении одного подцилиндра с другим подцилиндром образуется цилиндрический корпус, содержащий два подцилиндра. Таким образом, настоящее изобретение не ограничивается использованием двух подцилиндров, цилиндрический корпус может содержать три, четыре, пять или любое другое подходящее число подцилиндров.

Крепежный элемент согласно настоящему изобретению представляет собой элемент, выполненный с возможностью удержания, закрепления, соединения или фиксации первого и второго подцилиндров вместе для предотвращения разъединительного аксиального перемещения между подцилиндрами.

Согласно варианту осуществления настоящего изобретения, крепежный элемент размещен в присоединении к соединению между двумя подцилиндрами и, тем самым, не требует какого-либо дополнительного пространства в цилиндре вдали от соединения. Это является предпочтительным в том, что остальная часть конструкции сосуда высокого давления не должна приспосабливаться или реконструироваться из таковой содержащей однородный цилиндрический корпус. Число соединенных подцилиндров не ограничивается, например, из-за отсутствия соединительного пространства и цилиндрический корпус, таким образом, может содержать несколько, более двух, соединенных подцилиндров.

Согласно одному варианту осуществления, аксиальная протяженность крепежного элемента составляет предпочтительно половину аксиальной протяженности двух соединенных подцилиндров. Более предпочтительно, что протяженность крепежного элемента составляет 25% от аксиальной протяженности двух соединенных подцилиндров. Наиболее предпочтительно, что протяженность крепежного элемента является даже меньше. Протяженность подобрана так, что протяженность крепежного элемента является достаточной для выдерживания сил, действующих на сосуд высокого давления в области стенок во время процессов высокого давления сосуда высокого давления. Это является предпочтительным в том, что корпус подцилиндров должен подвергаться механической обработке настолько мало, насколько возможно, для обеспечения гнезд.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, участок сечения крепежного элемента является С-образным или выполнен в виде захватов. Кроме того, захваты или фиксаторы С-образной конструкции выполнены с возможностью зацепления радиально продолжающейся поверхности в соответствующем гнезде. Суженная часть, соединяющая два захвата С-образной конфигурации, выполнена с возможностью поглощения силы натяжения, передаваемой от фиксаторов/захватов. Профиль захватов может иметь круглую форму, остроконечную форму или их комбинацию. Крепежный элемент может иметь конфигурацию, содержащую несколько захватов, размещенных вдоль аксиального направления каждого подцилиндра, зацепленных в соответствующих гнездах подцилиндров. Захваты предпочтительно размещены симметрично по обе стороны соединения между подцилиндрами.

Крепежный элемент в одном варианте осуществления содержит два или более индивидуальных круглых дугообразных сегментов. Предпочтительно, что крепежный элемент содержит два или три круглых дугообразных сегмента, впрочем, он также может содержать большое количество сегментов. В качестве альтернативы, крепежный элемент может содержать дискретные элементы в виде скобок.

Крепежный элемент может иметь постоянное или переменное сечение.

Крепежный элемент в одном варианте осуществления выполнен впотай в стенке цилиндрического корпуса так, что внешняя поверхность цилиндрического корпуса расположена заподлицо. Гладкая внешняя поверхность цилиндрического корпуса является предпочтительной в том, что, например, усилие под действием средства предварительного напряжения, приложенное вокруг огибающей поверхности цилиндрического корпуса, будет распределено равномерно. Концентрация напряжения увеличивает возможность возникновения усталости и образования трещин и, следовательно, концентрация напряжений должна избегаться или достаточно хорошо контролироваться в сосуде высокого давления. Следовательно, соединение подцилиндров может быть компактным и экономичным по пространству. Таким образом, крепежный элемент может быть размещен в подцилиндрах так, чтобы могла обеспечиваться форма однородного цилиндра. Это предпочтительно в том, что остальная часть конструкции сосуда высокого давления не должна приспосабливаться или реконструироваться из таковой, содержащей однородный цилиндрический корпус.

Крепежный элемент в одном варианте осуществления содержит один или несколько прецизионных блоков. Это является предпочтительным в том, что размер крепежного элемента может быть отрегулирован так, что он точно вставляется в гнездо. Крепежный элемент в одном варианте осуществления содержит сегменты, которые вместе образуют замкнутое кольцо при установке в первое и второе гнезда, перед применением средства предварительного напряжения. Крепежный элемент, например, может быть литой цельной кольцеобразной деталью и, впоследствии, разделенной на круглые дугообразные сегменты. Кроме того, прецизионные блоки могут использоваться для восполнения потерь материала во время разделения.

Согласно одному варианту осуществления настоящего изобретения крепежный элемент содержит сегменты, которые вместе образуют по существу ненапряженное замкнутое кольцо при установке в гнезда подцилиндра до применения средства предварительного напряжения. Гнезда размещены таким образом, что крепежный элемент размещен впотай в стенке цилиндрического корпуса так, чтобы внешняя поверхность цилиндрического корпуса была расположена заподлицо. Вариант осуществления является предпочтительным в том, что после применения средства предварительного напряжения, крепежный элемент подвергается радиальному предварительному напряжению в одинаковой степени, что и соответствующие участки цилиндрического корпуса, тем самым, могут избегаться концентрации напряжений по всей поверхности и вблизи крепежного элемента.

В одном варианте осуществления крепежный элемент выполнен из металлического материала, например из высокопрочной стали. Материал крепежного элемента предпочтительно имеет свойства материала, подобные свойствам материала цилиндрического корпуса.

В варианте осуществления настоящего изобретения первое и второе гнезда и крепежный элемент продолжаются по периферии вокруг внешней огибающей поверхности цилиндрического корпуса. Это является предпочтительным в том, что давление может быть распределено равномерно по цилиндру с минимальными концентрациями давления.

В одном варианте осуществления соединение между крепежным элементом, и первым и вторым гнездом соответственно имеет соединение, согласованное по форме. Соединение, согласованное по форме, является предпочтительным в виду того, что воздушные карманы или другие неоднородности имеют тенденцию к деформации неконтролируемым образом во время предварительного напряжения или во время процессов высокого давления, что увеличивает риск образования трещин.

В одном варианте осуществления настоящего изобретения радиально наружу направленный выступ размещен в первом и втором гнездах соответственно. Первая и вторая части крепежного элемента размещены в гнездах с возможностью вмещения радиально наружу направленного соответствующего выступа. Радиально направленные контактные поверхности, одна поверхность между первой частью крепежного элемента и первым гнездом, и одна поверхность между второй частью крепежного элемента и вторым гнездом, передает растягивающие напряжения на участок крепежного элемента, который размещен между первой и второй частью. Растягивающие напряжения поглощаются материалом крепежного элемента и таким образом, крепежный элемент предотвращает разъединительные аксиальные перемещения между первым и вторым подцилиндрами.

Крепежный элемент предпочтительно размещен симметрично относительно соединения между подцилиндрами, которые должны быть соединены. Таким образом, силы распределяются равномерно и, кроме того, изготовление является более простым.

Однако также возможны варианты осуществления, в которых гнезда и крепежный элемент взаимодействуют для предотвращения аксиального разъединения подцилиндров посредством сил трения в дополнение к соединению, согласованному по форме. Например, поверхности контакта между гнездами и крепежным элементом могут быть обеспечены соответствующей шероховатостью поверхности.

Средство предварительного напряжения размещено вокруг огибающей поверхности цилиндрического корпуса согласно настоящему изобретению так, чтобы цилиндрический корпус подвергался радиальному предварительному напряжению. Крепежный элемент фиксирован в первом и втором гнездах с помощью средства предварительного напряжения. Средством предварительного напряжения может быть намотка проволоки или стягивание, или любое другое средство предварительного напряжения.

В варианте осуществления настоящего изобретения средство предварительного напряжения выполнено в виде полосы или проволоки и намотано радиально вокруг упомянутой огибающей поверхности цилиндрического корпуса. Полоса или проволока могут иметь круглую, эллиптическую, квадратную, прямоугольную или т.п. форму сечения. Полоса или проволока намотана в виде спирали от одного конца цилиндра к другому и обратно. Каждый виток с одного конца к другому образует отдельный слой предварительного напряжения и устройство предварительного напряжения, в целом, содержит, по меньшей мере, один слой, предпочтительно более.

В варианте осуществления настоящего изобретения внутренняя стенка цилиндрического корпуса снабжена уплотнительной конструкцией для уплотнения соединения между первым и вторым подцилиндром для предохранения среды высокого давления от утечки из цилиндрического корпуса через соединение. За счет размещения уплотнительной конструкции на внутренней стенке цилиндрического корпуса предварительное напряжение цилиндрического корпуса может быть выполнено с возможностью сжатия уплотнения и уплотнительного контакта.

В одном варианте осуществления настоящего изобретения уплотнительная конструкция содержит

кольцеобразную уплотнительную полосу,

первый периферийный выступающий фланец, который размещен на внутренней стенке первого подцилиндра и который аксиально продолжается от соединения и далее от второго подцилиндра,

второй периферийный выступающий фланец, который размещен на внутренней стенке второго подцилиндра и который аксиально продолжается от соединения и далее от первого подцилиндра; в котором

уплотнительная полоса, в установленном положении, размещена концентрично в пределах первого и второго выступающих фланцев так, что с помощью радиального предварительного напряжения упирается в первый и второй выступающие фланцы и перекрывает с возможностью уплотнения соединение между первым и вторым подцилиндрами, и в котором

уплотнительная конструкция, кроме того, содержит первое периферийное установочное пространство, которое размещено во внутренней стенке первого подцилиндра и которое аксиально продолжается от первого выступающего фланца и далее от второго подцилиндра, для обеспечения замены компонентов уплотнительной конструкции.

Преимущество с использованием уплотнительной конструкции, размещаемой для уплотнения соединения между первым и вторым подцилиндром, заключается в том, что среда высокого давления предохранена от утечки из цилиндрического корпуса через соединение. Нахождение среды высокого давления в соединении является неблагоприятным по многим причинам, и одна из них заключается в том, что среда высокого давления будет передавать разъединительное усилие в аксиальном направлении на соединение. Таким образом, хорошо функционирующее уплотнение будет способствовать надежности взаимного соединения подцилиндров за счет уменьшения эффективности разъединительных сил, имеющих место на соединении. Другая причина обусловлена потерей давления в сосуде высокого давления и, таким образом, потерей контроля над процессом высокого давления.

В другом варианте осуществления настоящего изобретения крепежный элемент снабжен, по меньшей мере, одним сквозным сливным отверстием с входом около соединения между первым и вторым подцилиндрами, продолжающимся радиально через крепежный элемент.

В одном варианте осуществления соединение между первым и вторым подцилиндром снабжено, по меньшей мере, одним радиальным сливным каналом, продолжающимся от уплотнительной конструкции на внутренней стороне цилиндрического корпуса радиально через цилиндрический корпус и до входа сливного отверстия крепежного элемента.

В одном варианте осуществления сливной канал расположен в аксиальном направлении цилиндрического корпуса между цилиндрическим корпусом и средством предварительного напряжения. Одним примером такой конструкции является размещение стержней вокруг огибающей поверхности цилиндрического корпуса. Пространства между стержнями и огибающей поверхности цилиндрического корпуса, при размещении стержней вокруг внешней поверхности цилиндрического корпуса, в таком случае образуют сливные каналы в аксиальном направлении цилиндрического корпуса. Стержни могут быть круглыми в разрезе, но предпочтительно граненными и наиболее предпочтительно 6-гранными.

Площадь сечения сливного отверстия и сливных каналов в одном варианте осуществления размещены таким образом, что просачивающийся поток среды высокого давления, вытекающий из цилиндрического корпуса через соединение между первым и вторым подцилиндрами и в радиальный сливной канал, сливное отверстие и аксиальный сливной канал, будет проходить путь с равной или увеличивающейся площадью сечения. Это уменьшает сопротивление потоку в направлении сливного потока таким образом, что, например, силы, действующие в разъединительном направлении подцилиндров, избегаются.

Слив, обеспеченный в сосуде высокого давления, является предпочтительным в том, что утечка может быть замечена на раннем этапе. Контроль за утечкой важен по причинам безопасности и эффективности работы. Если утечка не замечена на раннем этапе, возрастает риск разрушение сосуда высокого давления.

Обычно все термины, используемые в формуле изобретения, должны интерпретироваться в соответствии с их обычным значением в области техники, если не определено иначе в данном документе.

Другие цели, признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания, прилагаемых зависимых пунктов формулы изобретения и из приложенных чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые, а также дополнительные цели, признаки и преимущества настоящего изобретения будут более понятны с помощью следующего иллюстративного и неограничивающего подробного описания предпочтительных вариантов осуществления настоящего изобретения со ссылкой на приложенные чертежи, в которых:

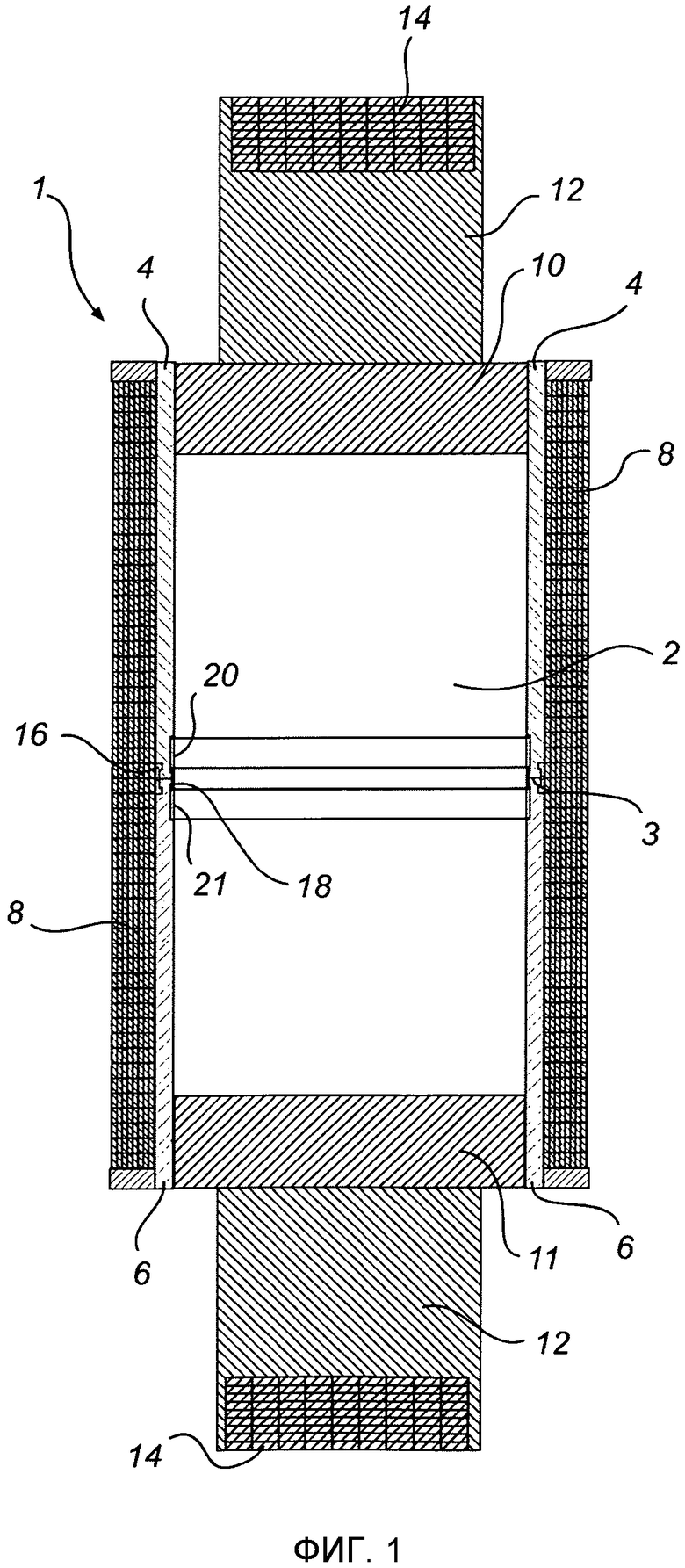

фиг.1 представляет собой схематический вид в разрезе сосуда высокого давления согласно варианту осуществления настоящего изобретения,

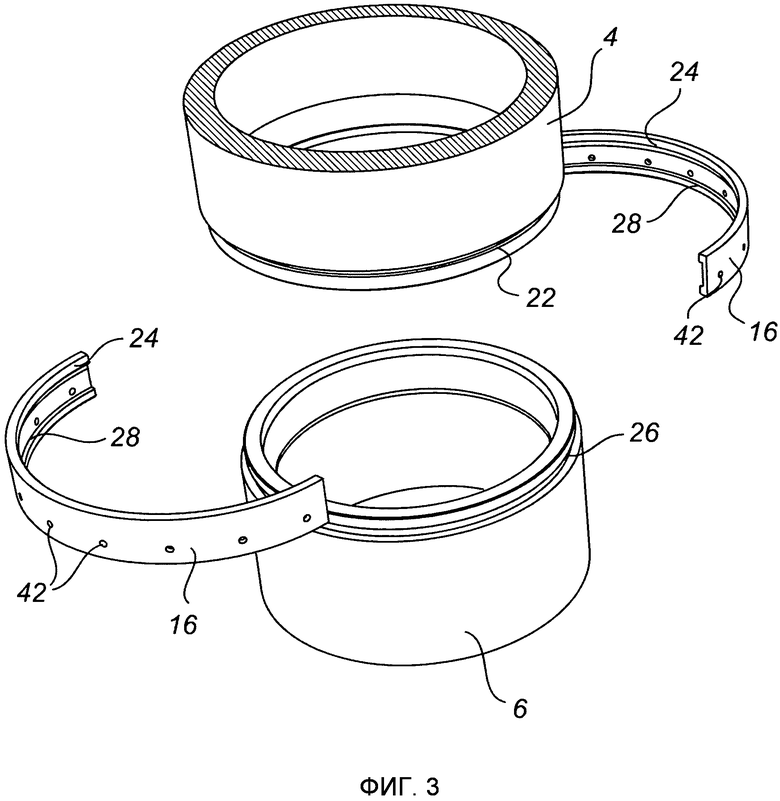

фиг.2 представляет собой схематичный вид в разрезе соединения между двумя соединенными подцилиндрами согласно варианту осуществления настоящего изобретения, и

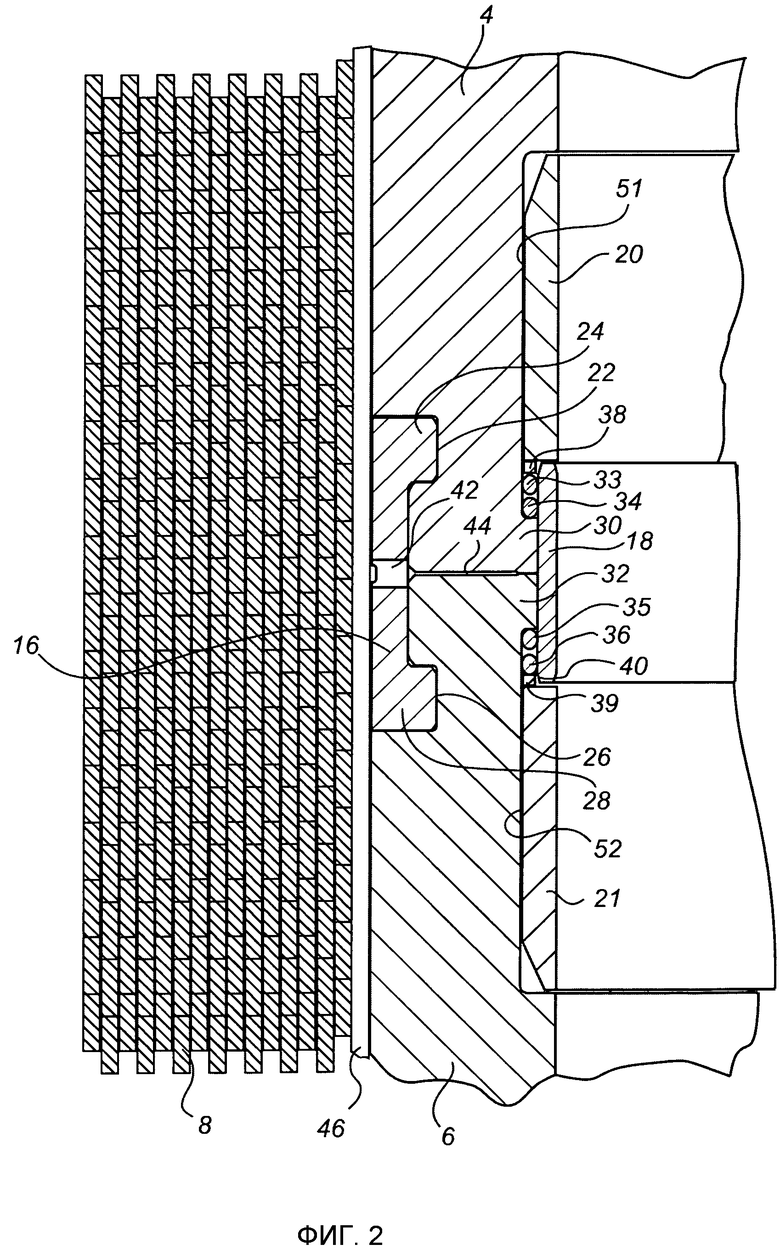

фиг.3 представляет собой схематичный вид в перспективе двух подцилиндров и двух круглых дугообразных крепежных элементов.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг.1 представляет собой схематический вид в разрезе сосуда 1 высокого давления согласно одному варианту осуществления настоящего изобретения. Сосуд 1 высокого давления содержит цилиндрический корпус 2, состоящий из двух соединенных подцилиндров 4, 6. Цилиндрический корпус 2 закрыт на концах крышками 10, 11, которые удерживаются на месте с помощью каркаса 12. Цилиндрический корпус 2 выполнен с возможностью удержания изделий, которые должны быть обработаны под высоким давлением.

Внешняя огибающая поверхность цилиндрического корпуса 2 снабжена средством предварительного напряжения в виде пакета намотанных стальных полос 8. Полосы 8 плотно радиально намотаны вокруг огибающей поверхности цилиндрического корпуса 2 для обеспечения радиального сжимающего напряжения на стенке сосуда высокого давления. Полосы намотаны по спирали от одного конца цилиндра к другому и обратно. Полоса имеет сечение прямоугольной формы и намотана встык. Каждый виток с одного конца к другому образует отдельный слой предварительного напряжения и средство предварительного напряжения в целом содержит несколько слоев намотанных стальных полос.

Каркас 12 также снабжен пакетом намотанных стальных полос 14 для поддержания каркаса 12 при восприятии аксиальных нагрузок. Для того чтобы открыть сосуд 1 высокого давления, каркас 12 перемещают в направлении, перпендикулярном аксиальному направлению цилиндрического корпуса 2, при этом крышка 10, 11 может быть удалена, обеспечивая доступ к внутренней стороне цилиндрического корпуса 2.

Два подцилиндра 4, 6 аксиально соединены с помощью крепежного элемента 16, который удерживается на месте с помощью средства радиального предварительного напряжения в виде пакета намотанных стальных полос 8, размещенных вокруг огибающей поверхности цилиндрического корпуса 2.

Внутренняя стенка цилиндрического корпуса 2 снабжена уплотнительной конструкцией, уплотняющей соединение 3 между двумя подцилиндрами 4, 6. Уплотнительная конструкция содержит уплотнительную полосу 18, аксиально удерживаемую на месте с помощью фиксирующих элементов 20, 21. Далее уплотнительная конструкция описывается более подробно со ссылкой на фиг.2.

Фиг.2 изображает вид крупным планом соединения 3 между двумя подцилиндрами 4, 6 согласно одному варианту осуществления настоящего изобретения. Стенка цилиндрического корпуса 2 и пакет намотанных стальных полос 8 изображены в разрезе в области соединения 3. Полосатая область представляет собой элемент в разрезе.

Два показанных подцилиндра 4, 6 представляют собой цилиндрические части с круглым сечением и толщина стенок подцилиндров и внешний и внутренний диаметр имеют одинаковый размер.

Первое гнездо 22 размещено во внешней стенке первого подцилиндра 4 и второе гнездо 26 размещено во внешней стенке второго подцилиндра 6. Крепежный элемент 16 вставлен в первое и второе гнезда 22, 26 подцилиндров 4, 6, симметрично перекрывая соединение 3 между двумя подцилиндрами 4, 6. Первая часть 24 крепежного элемента 16 размещена в первом гнезде 22 первого подцилиндра 4 и вторая часть 28 крепежного элемента 16 размещена во втором гнезде 26, размещенном во втором подцилиндре 6.

Крепежный элемент 16 имеет С-образную конфигурацию, содержащую два захвата 24, 28, соединенных с помощью суженной части. Захваты 24, 28 С-образной конфигурации выполнены с возможностью зацепления радиально продолжающейся поверхности в гнездах 22, 26. Суженная часть, соединяющая два захвата 24, 28, выполнена с возможностью поглощения напряжений при растяжении, передаваемых от захватов 24, 28. Аксиальные силы, стремящиеся разъединить первый и второй подцилиндры 4, 6, поглощаются материалом крепежного элемента 16. Часть аксиальных сил поглощается за счет трения на поверхности контакта между крепежным элементом и двумя соединенными подцилиндрами. Профиль крепежного элемента имеет точно прямоугольную форму, снабженную слегка скругленными краями и углами.

Форма гнезд 22, 26 подобрана таким образом, что соединение между крепежным элементом 16 и гнездами 22, 26 подцилиндров 4, 6 имеет соединение, согласованное по форме. Поэтому на контактной поверхности имеется минимальное количество воздушных карманов или неоднородностей.

Крепежный элемент 16 выполнен впотай в стенке цилиндрического корпуса 2 так, что внешняя поверхность цилиндрического корпуса 2, содержащая два соединенных подцилиндра, расположена заподлицо. Первое гнездо 22 выполнено впотай в первом подцилиндре 4 и второе гнездо 26 выполнено впотай во втором подцилиндре 28 так, что крепежный элемент 16 вставляется в гнезда 22, 26, и так, что радиально наиболее удаленная поверхность крепежного элемента является параллельной и находится на том же уровне, что и радиально наиболее удаленные поверхности двух соединенных подцилиндров. Поэтому избегается концентрация напряжений и равномерно распределяется напряжение при сжатии, приложенное средством предварительного напряжения.

Кроме того, сосуд 1 высокого давления согласно этому варианту осуществления настоящего изобретения снабжен уплотнительной конструкцией, размещенной на внутренней стенке цилиндрического корпуса 2, уплотняющей соединение 3 между двумя подцилиндрами 4, 6. Уплотнительная конструкция содержит уплотнительную полосу 18, периферийно выступающие фланцы 30, 32, выступающие от внутренней стенки первого и второго подцилиндров 4, 6, и установочные пространства 51, 52, размещенные смежно с выступающими фланцами 30, 32. Каждое установочное пространство 51, 52 вмещает часть уплотнительной полосы 18, которая аксиально продолжается наружу выступающего фланца 30, 32, фиксирующий элемент 20, 21, два уплотнительных кольца 33, 34, 35, 36 и промежуточное кольцо 38, 39.

Уплотнительная полоса 18 размещена концентрично на первом и втором выступающих фланцах 30, 32 и посредством радиального предварительного напряжения плотно прилегает к первому и второму выступающим фланцам 30, 32 и перекрывает с возможностью уплотнения соединение 3 между первым и вторым подцилиндрами 4, 6.

Установочное пространство является периферийным и выполнено с возможностью обеспечения замены компонентов уплотнительной конструкции. Размер установочного пространства является достаточным для обеспечения доступа к уплотнительным кольцам 33, 34, 35, 36 при удалении смежного фиксирующего кольца 20, 21 и промежуточного кольца 38, 39, хотя при этом уплотнительная полоса 18 находится в ее установленном положении. Кроме того, уплотнительная полоса 18 может быть заменена на новую, неизношенную уплотнительную полосу 18. Замена уплотнительной полосы осуществляется с использованием клиновидного инструмента (не показан), на котором новая уплотнительная полоса 18 может проталкиваться с возможностью скольжения. При замене инструмент размещается рядом с выступающим фланцем, при этом образуется скользящая наклонная поверхность между установочным пространством большего диаметра и до выступающих фланцев меньшего диаметра. Таким образом, уплотнительная полоса 18 вжимается в эластично сжатое состояние на выступающих фланцах 30, 32, уплотняя соединение 3 между двумя подцилиндрами 4, 6. Уплотнительная полоса 18 снабжена скошенным краем 40, который выполнен с возможностью скольжения по клиновидному инструменту.

На каждой стороне уплотнительной полосы 18 фиксирующее кольцо 20, 21 в виде пружинного кольца выполнено с возможностью удержания уплотнительной полосы 18 в упомянутом положении. Под участком уплотнительной полосы 18, который продолжается наружу выступающего фланца, размещены уплотнительные кольца 33, 34, 35, 36, действуя как дополнительные уплотнительные конструкции. Между двумя смежными уплотнительными кольцами 33, 34, 35, 36 предусмотрена смазка, действующая в качестве замедлителя коррозии. Промежуточное кольцо 38, 39 размещено в пространстве между наиболее отстоящим уплотнительным кольцом 33, 36 и фиксирующим кольцом 20, 21 для предотвращения перемещения уплотнительных колец 33, 34, 35, 36 из их уплотненных положений.

Крепежный элемент 16 снабжен сквозным сливным отверстием 42 с входом около соединения 3 между первым и вторым подцилиндрами 4, 6, продолжающимся радиально через крепежный элемент 16. Такие сквозные сливные отверстия 42 размещены с постоянным интервалом вдоль периферии крепежного элемента 16, см. фиг.3.

Соединение 3 между двумя подцилиндрами 4, 6 снабжено радиально продолжающимися сливными каналами 44, продолжающимися от уплотнительной конструкции 18 на внутренней стороне цилиндрического корпуса 2 и радиально через цилиндрический корпус 2, и до входа сливного отверстия 42 крепежного элемента 16.

6-гранные стержни 46 размещены вокруг внешней огибающей поверхности цилиндрического корпуса 2 между цилиндрическим корпусом 2 и средством предварительного напряжения. Стержни 46 размещаются бок о бок вокруг цилиндрического корпуса 2, после чего применяется средство предварительного напряжения. Аксиально продолжающийся канал выполнен между каждой парой смежных 6-гранных стержней и поверхностью цилиндрического корпуса 2, тем самым сливные каналы выполнены в аксиальном направлении, вдоль огибающей поверхности, цилиндрического корпуса 2.

В идеальном случае не возникает утечка из сосуда 1 высокого давления. Однако если бы утечка возникла на уплотнительном средстве, среда высокого давления вытекала бы из цилиндрического корпуса 2.

Просачивающийся поток будет проходить путь, через уплотнительное средство, сначала через радиально продолжающийся сливной канал 44, затем проходить через сливное отверстие 42 и, наконец, следовать в аксиально продолжающийся канал. Диаметры или площадь сечения пути просачивающегося потока подобрана так, что поток будет проходить путь равного увеличивающегося диаметра или площади сечения. Таким образом, среда высокого давления, которая вытекает через соединение 3, будет протекать с низким сопротивлением потоку и раздвигающие усилия, действующие на подцилиндры, будут уменьшаться. Эта сливная конструкция позволяет заметить утечку на раннем этапе. В зависимости от формы площади сечения размер площади может дополнительно регулироваться для достижения желаемого результата относительно низкого сопротивления потока.

Фиг.3 представляет собой вид в перспективе первого и второго подцилиндров 4, 6, снабженных соответственно первым и вторым периферийными гнездами 22, 26 и крепежным элементом 16 согласно одному варианту осуществления настоящего изобретения. Крепежный элемент 16 содержит два круглых дугообразных сегмента. Для сборки цилиндрического корпуса 2 два подцилиндра 4, 6 сводятся вместе и, следовательно, крепежный элемент 16 вводится в установленное положение посредством первой части 24 крепежного элемента 16 в первом гнезде 22 первого подцилиндра 4 и второй части 28 крепежного элемента 16 во втором гнезде 26 первого подцилиндра 6. Средство предварительного напряжения (показано на фиг.3), размещенное радиально вокруг цилиндрического корпуса 2, выполнено с возможностью удержания крепежного элемента на месте.

Два круглых дугообразных сегмента образуют замкнутое кольцо при установке в гнездах соединенных подцилиндров, до применения средства предварительного напряжения. Таким образом, напряжение при сжатии, приложенное средством предварительного напряжения, сжимает крепежный элемент в той же степени, что и остальную часть цилиндрического корпуса 2.

Сосуд предназначен для пресса высокого давления. Сосуд содержит первый подцилиндр (4), второй подцилиндр (6), средство (8) предварительного напряжения и крепежный элемент (16). Первый и второй подцилиндры (4, 6) аксиально соединены с возможностью образования цилиндрического корпуса (2) для вмещения среды высокого давления. Первый подцилиндр (4) на внешней стенке снабжен первым гнездом (22) для вмещения первой части (24) крепежного элемента (16), и второй подцилиндр (6) на внешней стенке снабжен вторым гнездом (26) для вмещения второй части (28) крепежного элемента (16). Крепежный элемент (16) вставлен в первое и второе гнезда (22, 26). Крепежный элемент (16) и первое, и второе гнезда (22, 26) размещены так, чтобы крепежный элемент (16) и первое, и второе гнезда (22, 26) взаимодействовали с возможностью предотвращения разъединительного аксиального перемещения между первым и вторым подцилиндрами (4, 6). Средство (8) предварительного напряжения размещено вокруг огибающей поверхности цилиндрического корпуса (2) так, что цилиндрический корпус (2) радиально предварительно напряжен и так, что крепежный элемент (16) фиксирован в первом и втором гнездах (22, 26). Технический результат - упрощение изготовления сосуда. 16 з.п. ф-лы, 3 ил.

1. Сосуд высокого давления для пресса высокого давления, содержащий

первый подцилиндр,

второй подцилиндр,

средство предварительного напряжения, и

крепежный элемент,

при этом первый и второй подцилиндры аксиально соединены для образования цилиндрического корпуса для вмещения среды высокого давления,

первый подцилиндр на внешней стенке снабжен первым гнездом для вмещения первой части крепежного элемента,

второй подцилиндр на внешней стенке снабжен вторым гнездом для вмещения второй части крепежного элемента,

крепежный элемент установлен в первое и второе гнезда,

крепежный элемент, и первое, и второе гнезда размещены так, что крепежный элемент, и первое, и второе гнезда взаимодействуют с возможностью предотвращения разъединительного аксиального перемещения между первым и вторым подцилиндрами, и

вокруг огибающей поверхности цилиндрического корпуса предусмотрено средство предварительного напряжения так, что цилиндрический корпус радиально предварительно напряжен, и так, что крепежный элемент фиксирован в первом и втором гнездах.

2. Сосуд высокого давления по п.1, в котором первое и второе гнезда и крепежный элемент продолжаются периферийно вокруг внешней огибающей поверхности цилиндрического корпуса.

3. Сосуд высокого давления по п.1 или 2, в котором между крепежным элементом и первым и вторым гнездом соответственно имеется согласованное по форме соединение.

4. Сосуд высокого давления по п.1, в котором в первом и втором гнездах соответственно размещен радиально наружу направленный выступ и в котором первая и вторая части крепежных элементов выполнены с возможностью охватывания радиально наружу направленного соответствующего выступа так, что крепежный элемент предотвращает разъединительное аксиальное перемещение между первым и вторым подцилиндрами.

5. Сосуд высокого давления по п.1, в котором по меньшей мере участок сечения крепежного элемента имеет С-образную форму.

6. Сосуд высокого давления по п.1, в котором крепежный элемент содержит по меньшей мере два индивидуальных круговых дугообразных сегмента.

7. Сосуд высокого давления по п.1, в котором крепежный элемент содержит по меньшей мере один прецизионный блок.

8. Сосуд высокого давления по п.1, в котором крепежный элемент выполнен впотай в стенке цилиндрического корпуса так, что внешняя поверхность цилиндрического корпуса расположена заподлицо.

9. Сосуд высокого давления по п.8, в котором крепежный элемент образует замкнутое кольцо при установке в первое и второе гнезда перед применением средства предварительного напряжения, таким образом после применения средства предварительного напряжения крепежный элемент является радиально предварительно напряженным в той же степени, что и соответствующие участки цилиндрического корпуса.

10. Сосуд высокого давления по п.1, в котором внутренняя стенка цилиндрического корпуса снабжена уплотнительной конструкцией для уплотнения соединения между первым и вторым подцилиндром с возможностью предохранения среды высокого давления от утечки из цилиндрического корпуса через соединение.

11. Сосуд высокого давления по п.10, в котором уплотнительная конструкция содержит

кольцеобразную уплотнительную полосу,

первый периферийный выступающий фланец, который размещен на внутренней стенке первого подцилиндра и который аксиально продолжается от соединения и далее от второго подцилиндра,

второй периферийный выступающий фланец, который размещен на внутренней стенке второго подцилиндра и который аксиально продолжается от соединения и далее от первого подцилиндра;

при этом уплотнительная полоса, в установленном положении, размещена концентрично в пределах первого и второго выступающих фланцев так, что с помощью радиального предварительного напряжения плотно прилегает к первому и второму выступающим фланцам и перекрывает с возможностью уплотнения соединение между первым и вторым подцилиндрами, и

уплотнительная конструкция, кроме того, содержит первое периферийное установочное пространство, которое размещено во внутренней стенке первого подцилиндра и которое аксиально продолжается от первого выступающего фланца и в сторону от второго подцилиндра, для облегчения замены компонентов уплотнительной конструкции.

12. Сосуд высокого давления по п.1, в котором крепежный элемент снабжен по меньшей мере одним сквозным сливным отверстием с входом около соединения между первым и вторым подцилиндрами, продолжающимся радиально через крепежный элемент.

13. Сосуд высокого давления по п.1, в котором соединение между первым и вторым подцилиндром снабжено по меньшей мере одним радиальным сливным каналом, продолжающимся от уплотнительной конструкции на внутренней стороне цилиндрического корпуса, радиально через цилиндрический корпус и до входа сливного отверстия крепежного элемента.

14. Сосуд высокого давления по п.1, кроме того, содержащий по меньшей мере один сливной канал, расположенный в аксиальном направлении цилиндрического корпуса между цилиндрическим корпусом и средством предварительного напряжения.

15. Сосуд высокого давления по п.12, или 13, или 14, в котором площади сечений сливного отверстия и сливных каналов подобраны таким образом, что просачивающийся поток среды высокого давления, вытекающий из цилиндрического корпуса через соединение между первым и вторым подцилиндрами и в радиальный сливной канал, сливное отверстие и аксиальный сливной канал, будет проходить путь с равной или увеличивающейся площадью сечения.

16. Сосуд высокого давления по п.1, в котором крепежный элемент выполнен из металлического материала.

17. Сосуд высокого давления по п.1, в котором средство предварительного напряжения выполнено в виде полосы или проволоки и намотано вокруг упомянутой огибающей поверхности цилиндрического корпуса.

| Фрикционное устройство | 1989 |

|

SU1707346A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3398853 A, 27.08.1968 | |||

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2157482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2178861C2 |

Авторы

Даты

2013-06-20—Публикация

2009-03-11—Подача