Предложенное техническое решение относится к области создания огнестойких керамообразующих электроизоляционных силиконовых резин, образующих малотоксичные газы при горении, для изготовления электрических кабелей, герметизирующих материалов, защитных покрытий, стыков и других изделий подобного назначения.

Перспективными материалами для этих целей являются кремнийорганические полимеры, что обусловлено высокой стойкостью к окружающей среде, термостойкостью, высокими диэлектрическими свойствами, образованием значительного неорганического остатка в форме кремнезема. Для большинства резиновых смесей, представляющих собой полидиметилсилоксановый каучук, наполненный аэросилом, остаток после сгорания представляет собой порошок, не способный структурироваться. Поэтому исследования в области создания керамообразующих резин с низким содержанием токсичных продуктов горения, отвечающих современным требованиям безопасности, на основе жидких и высокомолекулярных силоксановых каучуков, отверждаемых по радикальному, аддиционному или поликонденсационному механизму, представляют значительный интерес. Разработкой таких материалов, в основном композитов, заняты специалисты в разных странах мира.

Для получения керамообразующего материала, как правило, предлагается применение керамообразующих наполнителей и каталитических добавок, способствующих образованию после сжигания монолитной керамики.

Существует ряд патентов, в которых предложены рецептуры и технологии изготовления силиконовых керамообразующих композитов.

В конце 80-х годов прошлого века сотрудники Wacker-Chemie GmbH, ФРГ, разработали огнестойкие, устойчивые к воздействию электродуги и препятствующие утечке тока, полиорганосилоксановые эластомеры (EP 359252, опубл. 18.11.1993), которые содержат добавку в количестве 1-4 мас. %, полученную при смешении и нагревании от 80 до 150°C компонентов состава, включающего: 1) 60-80 мас. % полидиорганосилоксана, содержащего 75-85 мол.% диметил- и 15-25 мол.% винилметилсилоксановых звеньев; 2) 20-35 мас. % оксида Ti, Zr, Zn или Ce (III, IV); 3) 0.05-0.25 мас. % (в пересчете на Pt) H2(PtCl6)·6H2O или Pt-олефин-, -алкоголь-, -алкоголят-, -эфир-, -альдегид-, -кетон-, -винилсилоксан-комплекса и др.; 4) 1-5 мас. % аминосилана с основным азотом, связанным с Si через C атом, предпочтительнее N-(2-аминоэтил)-3-аминопропил-триметоксисилан. Полученные после сшивания органосилоксановые эластомеры испытывали в условиях характерных для пожара.

Специалистами Wacker-Chemie AG было установлено, что огнестойкость продуктов неудовлетворительная, а при горении выделяется значительный объем вредных веществ с резким запахом, что отмечено в описании изобретения к заявке на патент DE 102004062351, опубликованной 06.07.2006. Авторы этой заявки П. Ершов и П. Герхардингер, получившие европейский (EU 1674516) и американский (US 7563855) патенты, ставили своей задачей исключить недостатки предыдущего изобретения, предложив полиорганосилоксановые композиции, сшиваемые методами перекисной, аддиционной и конденсационной вулканизации. Согласно изобретению получены композиции следующего состава:

(A) Полиорганосилоксаны (ПОС) могут быть жидкими или высоковязкими (υ=103-108 мм2/с при 25°C) и состоять из звеньев общей формулы RrSiO(4-r)/2, где R - водород или углеводородные радикалы: алифатические, ароматические, циклические, смешанные, насыщенные и ненасыщенные, галогензамещенные радикалы; r=0-3, в среднем 1.9-2.1.

Из органических радикалов предпочтительно используют метил, трифторпропил, винил и фенил, в количестве 0.001-30 мол.%. Концевые группы ПОС могут быть триметил- или диметилвинилсилокси-, а также гидрокси-, метокси- и этоксигруппы.

В качестве сшивающих агентов применяют пероксиды, преимущественно смесь бис(4-метилбензоил)пероксида и 2,5-диметил-2,5-ди(трет-бутилперокси)гексана при соотношении от 1.0:0.4 до 0.5:1.0.

(B) Усиливающие наполнители: диоксид кремния с удельной площадью поверхности BET ≥ 50 м2/г, в том числе гидрофобизированный (по патенту DE 3839900). Неусиливающие наполнители: оксиды Al, Zn, Fe, Ti, СаСО3, гипс, стекловолокно, силикаты Са, Zr, Ba, пластмассовые порошки и др. (BET < 50 м2/г). Количество наполнителя составляет 30-100 мас.ч. на 100 мас.ч. полимера (А).

(C) К ПОС добавляют термостабилизаторы - силанолят или октоат Fe, соединения Ce(IV), и другие вещества, в зависимости от последующего использования - пластификаторы (полидиметилсилоксаны с концевыми Si(CH3)3 или OH группами), пигменты.

(D) К ПОС добавляют повышающие огнестойкость родиевые, иридиевые соединения или их смеси, и дополнительно, возможно, добавление платиновых комплексов. Согласно описанию наиболее предпочтительные соединения: тетракарбонилди-µ-хлоро-диродий, хлоробис(циклооктан)иридия(I) или хлоробис(1,5-циклооктадиен)иридия(I) димер, ацетилацетонат иридия(III), комплекс платина-1,3-дивинил-1,1,3,3,-тетраметилдисилоксан.

Из предложенных, согласно изобретению, эластомерных составов получены покрытия, нанесенные экструзионным методом на материалы кабеля, и пластинки толщиной 2 мм для измерения кислородного индекса.

По результатам испытаний покрытий воспламенение изоляции кабеля начиналось при ~ 420°C с дальнейшим образованием достаточно плотного керамического защитного слоя. Керамообразование наблюдали в примерах 1, 5 и 5 а, в которых использовали соответственно Pt-комплексный катализатор в количестве 0.3 мас. % и 36 м.ч. Al2O3, Rh-комплекс без Al2O3 и смесь Pt- и Rh-комплексов без Al2O3. Также в этих примерах при последующей выдержке 2 часа при 930°C и напряжении тока 500 вольт короткого замыкания не произошло, и сохранилась работоспособность кабелей. Однако в примере 1 образовались маленькие трещины в керамическом слое в результате термического расширения металлического проводника. Также в этих примерах получены хорошие значения кислородного индекса пластинок 27-35%, но в образцах 5 и 5а при горении выделялся газообразный продукт с запахом амина.

Остальные 6 примеров составов, в том числе и с использованием родиевого комплекса, положительных результатов не дали, так как образовывался хрупкий порошкообразный слой пепла, что приводило к коротким замыканиям. А значения кислородного индекса для пластинок остались практически неизменными 23-33%.

Также предлагается вводить в силиконовую композицию до 50 мас.ч. карбоната кальция на 100 мас.ч. полимера, в которой силиконовый полимер и карбонат кальция составляют более 92% материала (WO 2010/097705, опубл. 02.09.2010). Предлагаемые резиновые смеси используют для изготовления огнестойких кабелей.

Для формирования керамического покрытия при горении в силиконовую резину вводят в качестве наполнителей - неорганический фосфат (20-40%) или силикат в сочетании с оксидами металлов, гидроксидами металлов, тальком, глинами (US 20080124544, опубл. 29.05.2008); от 8 до 40 мас. %. неорганического фосфата, который образует жидкую фазу до 800°C (US 20070246240, опубл. 25.10.2007); смеси слюды 5-30 мас. % и легкоплавкого стекла 0.3-8 мас. % (US 2006155039, опубл. 13.07.2006).

В статье [J. MANSOURI, R.P. BURFORD // JOURNAL OF MATERIALS SCIENCE №40 (2005), P.5741-5749 // Formation of strong ceramified ash from silicone-based compositions] для получения прочной керамики в силиконовые резины Elastosil R401/80S (Wacker Chemie AG) и NPC 80 (Dow Coming Corp.), вулканизуемые перекисью дикумила, в качестве керамообразующего наполнителя вводят 20% слюды GA100.

При термообработке вулканизованных образцов указанных выше резиновых смесей при температуре 1050°C на воздухе образуется керамика. Исследование с помощью электронной микроскопии показало, что образующаяся керамика является высокопористым материалом. Это, по-видимому, связано с процессами деполимеризации и окисления полимера. Выход керамики составил 62% для NPC 80 и 52% для Elastosil R401/80S.

Повышение пожаробезопасности кабельных изделий долгие годы остается очень актуальной задачей во всем мире. Причина заключается в том, что самая значительная доля пожаров связана с возгоранием кабельных изделий и дальнейшим распространением огня по кабелям и кабельным коммуникациям.

В настоящее время только в РФ действует национальный стандарт по пожарной безопасности на кабельные изделия, предназначенные для прокладки в зданиях и сооружениях (ГОСТ P 53315-2009 «Кабельные изделия. Требования пожарной безопасности»). Согласно стандарту для малоопасных кабельных изделий с низкой токсичностью продуктов горения значение эквивалентного показателя токсичности продуктов горения (Тх) должно быть более 120 г/м3, время экспозиции 30 мин (ГОСТ 12.1.044-89 «Пожаровзрывобезопасность веществ и материалов. Номенклатура показателей и методы их определения»).

Например, в ОАО ВНИИ КП разработан электрический кабель, малоопасный по токсичности продуктов горения (RU 103658, опубл. 20.04.2011), в котором изоляция и наружная оболочка выполнены из полимерных композиций. Максимальное значение эквивалентного показателя токсичности продуктов горения полимерных материалов, полученное авторами изобретения, составило 131 г/м3 для кабеля с изоляцией (кислородный индекс 30%) и оболочкой (кислородный индекс 32%) из кремнийорганической резины, не содержащей галогенов.

Как наиболее близкая по составу и применению, силиконовая резина, согласно упомянутой ранее заявке на патент DE №102004062351, выбрана нами в качестве прототипа.

Задача настоящего изобретения - разработать малоопасную, малотоксичную при горении огнестойкую керамообразующую силиконовую резину на основе жидких или высоковязких каучуков, введением эффективных керамообразующих наполнителей и новых каталитических систем, что позволит сохранить выход и прочность керамики, удовлетворительные физико-механические свойства вулканизатов при значительном снижении токсичности продуктов горения.

Для решения поставленной задачи авторами проведены научно-исследовательские работы и производственные испытания, в результате которых разработана керамообразующая огнестойкая силиконовая резина, полученная вулканизацией по перекисному, аддиционному или поликонденсационному механизму композиции, состоящей из следующих компонентов:

1) резиновой смеси (PC), включающей 100 мас.ч. полиорганосилоксанового каучука общей формулы:

R1(SiR1R2O)n(SiR1R3O)mR1,

где R1, R2, R3 являются алкильными (предельными или непредельными) или арильными радикалами, R1 может быть метил, этил, изопропил или фенил, R2 может быть метил, этил или изопропил, R3 может быть винил или аллил, соотношение n:m может варьироваться от 90:10 до 99,99:0,01, вязкость полиорганосилоксана от 103 до 108 сПз; 10-40 мас.ч. кремнеземного наполнителя, в качестве которого может использоваться пирогенная окись кремния с удельной площадью поверхности от 50 до 380 м2/г, поверхность окиси кремния может быть гидрофильной или гидрофобной после специальной обработки; 0.1-10 мас.ч. антиструктурирующей добавки, в качестве которой может применяться спирт формулы:

R2C(OH)C(OH)R2,

где R может быть метил, этил, пропил, изопропил, бутил, изобутил, втор-бутил, трет-бутил, пентил или изопентил;

или олигомеры формулы:

HO(SiR2O)nH,

где R может быть метил, этил или фенил, n=1÷17;

или:

R3SiO(SiR2O)nR,

где R может быть метил, этил, пропил или фенил, n=1÷3;

или силанолы формулы:

RnSi(OH)4-n,

где R может быть метил, этил, пропил, изопропил, бутил, фенил, бензил, винил или аллил;

2) вулканизующего агента:

при перекисной вулканизации могут быть использованы бензоилпероксид, 2,4-дихлорбензоилпероксид, ди(трет-бутилперокси)диизопропилбензол, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан в количестве 0.5-2% от массы PC;

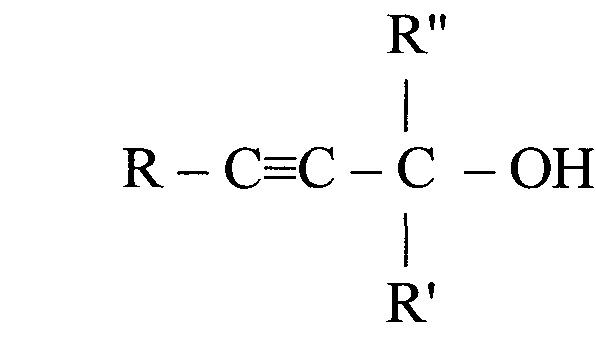

при аддиционной вулканизации применяются комплексное соединение платины 0.00001-0.1% от массы PC, 0.1-1% от массы PC 1-этинил-циклогексанол-1 или ацетиленовый спирт формулы:

,

,

где R-водород, метил, 1-гидроксиэтил, R′ - водород, метил, фенил, R′′ - водород, метил, которые вводятся в PC вместе с пастой (2-10% от массы PC), содержащей олигомер, в количестве 20-40%, формулы:

R3Si(SiR2O)n(SiRHO)mR,

где R может быть метил, этил, пропил, изопропил или фенил, соотношение n:m может варьироваться от 40:1 до 1:5, вязкостью от 100 до 102 сПз; 5-10% пирогенной окиси кремния; 40-60% полиорганосилоксановый каучук;

при поликонденсационной вулканизации применяется сшивающая смесь на основе органоалкоксисилана и органического соединения олова и/или кремнийорганического амина (3-7% от массы PC);

3) керамообразующего наполнителя (10-100 мас. ч. по отношению к 100 мас. ч. PC), в качестве которого могут быть использованы карбонат кальция, волластонит, каолин, корунд, оксид цинка, оксид магния или их смеси;

4) катализатора (1-10% от массы PC), включающего (на 100 мас. ч. катализатора): силиконовый каучук (80-95 мас. ч.), керамообразующий наполнитель (1-10 мас. ч.), смеси соединений (концентрация по металлу, мас. ч.) железа (0-1.5), кобальта (0-0.1), платины (1·10-4-1.5·10-3), палладия (0-0.1), самария (0-1), церия (0-2), марганца (0-0.1), циркония (0-0.1).

Предлагаемое изобретение иллюстрируется нижеследующими примерами.

Пример 1.

а: 100 мас. ч. катализатора получают вальцеванием смеси, включающей 10 мас. ч. керамообразующего наполнителя - каолина и соединения металлов: бис-(η4-1,3-дивинилтетраметилдисилоксан)-µ-(1,3-дивинилтетраметил-дисилоксан)диплатина (0) (1Pt), палладий (II) хлорид, ацетилацетонат кобальта (II) (концентрация по металлу Pt0 - 1·10-4, Pd+2 - 1·10-3, Со+2 - 1·10-3 мас. ч. соответственно), остальное высокомолекулярный диметилметилвинилсилоксановый каучук - СКТВ-1 (ТУ 38.103675-89) в количестве 89,99 мас. ч.

б: Для получения готовой композиции в 100 мас. ч. силиконовой резиновой смеси HTV с твердостью 65-80 по Шору А - ПЕНТАСИЛ-2700 (ТУ 2512-261-40245042-2010, ООО «ПЕНТА-91»), на основе высокомолекулярного диметилметилвинилсилоксанового каучука, вводят 10 мас. ч. каолина, 10 мас. ч. катализатора, полученного по пункту а. Полученную смесь вальцуют. Затем добавляют 1.5 мас. ч. бензоилпероксида и смесь вальцуют снова до равномерного распределения компонентов. Для исследования свойств вулканизатов из полученной композиции в пресс-форме готовят пластинки толщиной 2 мм, вулканизуют их в прессе 10 мин при температуре (120±2)°С и выдерживают при комнатной температуре не менее 6 ч.

Определяют плотность вулканизатов, кислородный индекс - LOI (ГОСТ 21793-76) и токсичность продуктов горения - эквивалентный показатель токсичности - Тх (ГОСТ Ρ 53315-2009, ГОСТ 12.1.044-89).

При выдерживании образцов при 850°С в течение 15 мин во всех рассмотренных примерах образуется керамоподобный неорганический остаток, для которого определяют водопоглощение - Х9 (ГОСТ 4650-80, метод А) и выход. рН водных вытяжек из образцов керамического остатка измеряют с помощью иономера «Эксперт-001» (модель ″Эксперт-001-3(0.1)″, точность ±0.02).

Получены следующие результаты: плотность смеси 1.24 г/см3, Х9≤1%, рН=7.2, LOI=28%, Тх=135 г/м3, выход керамики - 43%.

Пример 2.

Способ получения катализатора аналогичен примеру 1а. В качестве соединений металлов используют бис-(дициклопентадиенэтокси)-µµ′-диэтоксидиплатина (II) (2Pt), палладий (II) ацетат, ацетат кобальта (II) (концентрация по металлу Pt+2 - 1·10-4, Pd+2 - 0.01, Со+2 - 0.01 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 15 мас. ч. каолина, 10 мас. ч. катализатора, 1.5 мас. ч. 2,4-дихлорбензоилпероксида.

Свойства: плотность смеси 1.26 г/см3, Х9≤1%, рН=7.4, LOI=28%, Тх=180 г/м3, выход керамики - 45%.

Пример 3.

Способ получения катализатора аналогичен примеру 1а. В качестве соединений металлов используют бис-(дициклопентадиенхлор)-µµ′-дихлордиплатина (II), трис(дибензилиденацетон)дипалладий (0), продукт гидросилилирования ацетилацетонат кобальта (II) гептаметилтрисилоксаном (концентрация по металлу Pt+2 - 1·10-4, Pd0 - 1·10-4, Со+2 - 1·10-3 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 30 мас. ч. каолина, 5 мас. ч. катализатора, 1.5 мас. ч. ди(трет-бутилперокси)-диизопропилбензола.

Свойства: плотность смеси 1.32 г/см3, Х9≤1%, рН=6.8, LOI=28%, Тх=135 г/м3, выход керамики - 50%.

Пример 4.

Способ получения катализатора аналогичен примеру 1а. В качестве соединений металлов используют гекса(диметиламино)-циклотрифосфазеновая соль платинохлористоводородной кислоты, тетракис(трифенилфосфин) палладия (0), 2-этилгексаноат кобальта (II) (концентрация по металлу Pt+4 - 1·10-4, Pd0 - 1·10-3, Со+2 - 0.1 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 40 мас. ч. каолина, 5 мас. ч. катализатора, 1.5 мас. ч. бензоилпероксида.

Свойства: плотность смеси 1.37 г/см3, Х9≤1%, рН=7.6, LOI=28%, Тх=200 г/м3, выход керамики - 55%.

Пример 5.

Способ получения катализатора аналогичен примеру 1а. В качестве соединений металлов используют 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II) (концентрация по металлу Pt - 1·10-3, Pd+2 - 1·10-3, Co+2 - 1·10-3 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 100 мас. ч. каолина, 1 мас. ч. катализатора, 1.5 мас. ч. 2,4-дихлорбензоилпероксида.

Свойства: плотность смеси 1.60 г/см3, Х9≤1%, рН=7.3, LOI=32%, Тх=210 г/м3, выход керамики - 65%.

Пример 6.

Способ получения катализатора аналогичен примеру 1а, при этом в качестве керамообразующего наполнителя используют карбонат кальция, а в качестве соединений металлов: 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II), продукт гидросилилирования ацетилацетоната церия (III) гептаметилтрисилокеаном (концентрация по металлу Pt0 - 1·10-3, Pd+2 - 1·10-3, Co+2 - 1·10-3, Се+3 - 0.01 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 40 мас. ч. карбоната кальция, 5 мас. ч. катализатора, 1.5 мас. ч. 2,4-дихлорбензоилпероксида.

Свойства: плотность смеси 1.35 г/см3, Х9≤1%, рН=6.9, LOI=29%, Тх=140 г/м3, выход керамики - 46%.

Пример 7.

Способ получения катализатора аналогичен примеру 1а, при этом в качестве керамообразующего наполнителя используют карбонат кальция, а в качестве соединений металлов: 1Pt, палладий (II) хлорид, ацетилацетонат церий (III) (концентрация по металлу Pt0 - 1·10-3, Pd+2 - 0.05, Се+3 - 1 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 15 мас. ч. карбоната кальция, 10 мас. ч. катализатора, 1.5 мас. ч. 2,4-дихлорбензоилпероксида.

Свойства: плотность смеси 1.25 г/см3, Х9≤1%, рН=7.2, LOI=30%, Тх=230 г/м3, выход керамики - 55%.

Пример 8.

Способ получения катализатора аналогичен примеру 1а. В качестве соединений металлов используют Pt, палладий (II) ацетат, ацетат кобальта (II), диоксид церия (концентрация по металлу Pt+2 - 1·10-4, Pd+2 - 0.1, Со+2 - 0.1, Се+4 - 0.1 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 15 мас. ч. каолина, 2 мас. ч. корунда, 1 мас. ч. волластонита, 10 мас. ч. катализатора, 1.5 мас. ч. 2,4-дихлорбензоилпероксида.

Свойства: плотность смеси 1.31 г/см3, Х9≤1%, рН=7.5, LOI=28%, Тх=200 г/м3, выход керамики - 50%.

Пример 9.

Способ получения катализатора аналогичен примеру 1а, при этом в качестве керамообразующего наполнителя используют корунд, а в качестве соединений металлов: 2Pt, палладий (II) ацетат, ацетат кобальта (II), ацетат церия (IV) (концентрация по металлу Pt+2 - 1·10-4, Pd+2 - 0.01, Со+2 - 0.01, Се+4 - 2 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 25 мас. ч. волластонита, 5 мас. ч. карбоната кальция, 5 мас. ч. корунда, 5 мас. ч. катализатора, 1.5 мас. ч. 2,4-дихлорбензоилпероксида.

Свойства: плотность смеси 1.36 г/см3, Х9≤1%, рН=7.8, LOI=30%, Тх=190 г/м3, выход керамики - 68%.

Пример 10.

Способ получения катализатора аналогичен примеру 1а, при этом в качестве керамообразующего наполнителя используют карбонат кальция, а в качестве соединений металлов: бис-(дициклопентадиенхлор)-µµ′-дихлордиплатина (II), продукт гидросилилирования ацетилацетонат кобальта (II) гептаметилтрисилоксаном, диоксид церия (концентрация по металлу Pt+2 - 1·10-4, Со+2 - 1·10-3, Се+4 - 0.1 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 1б. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 40 мас. ч. карбоната кальция, 5 мас. ч. катализатора, 1.5 мас. ч. ди(трет-бутилперокси)-диизопропилбензола.

Свойства: плотность смеси 1.35 г/см3, Х9≤1%, рН=6.8, LOI=28%, Тх=135 г/м3, выход керамики - 50%.

Пример 11.

Способ получения катализатора аналогичен примеру 1а, при этом в качестве керамообразующего наполнителя используют волластонит, а в качестве соединений металлов: 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II), оксид марганца (концентрация по металлу Pt0 - 1·10-4, Pd+2 - 0.01, Со+2 - 0.1, Mn+4 - 0.01 мас. ч. соответственно).

Для получения готовой композиции в 100 мас. ч. ПЕНТАСИЛ-2700 вводят керамообразующие наполнители - 25 мас. ч. волластонита, 1 мас. ч. корунда, 1 мас. ч. оксида цинка; 2 мас. ч. сшивающего реагента - полидиметилметилгидридсилоксана «ПЕНТА-802» (СТП 40245042-024-2006, ООО «ПЕНТА-91»); 0.1 мас. ч. ингибитора - 2-метил-3-бутин-2-ол. Полученную смесь вальцуют до равномерного распределения компонентов. Затем добавляют 5 мас. ч. катализатора и смесь снова вальцуют до равномерного распределения компонентов. Для исследования свойств вулканизатов из полученной композиции в пресс-форме готовят пластики толщиной 2 мм, вулканизуют их в прессе 10 мин при температуре (120±2)°С и выдерживают при комнатной температуре не менее 6 ч.

Свойства: плотность смеси 1.30 г/см3, Х9≤1%, рН=7.7, LOI=28%, Тх=135 г/м3, выход керамики - 43%.

Пример 12.

Способ получения катализатора аналогичен примеру 1а. В качестве соединений металлов используют 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II), оксид марганца (концентрация по металлу Pt0 - 1·10-4, Pd+2 - 0.01, Со+2 - 0.1, Mn+4 - 0.1 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 11. Композиция состоит из 100 мас. ч. ПЕНТАСИЛ-2700, 15 мас. ч. каолина, 2 мас. ч. корунда, 1 мас. ч. волластонита, 10 мас. ч. оксида цинка, 3 мас. ч. ПЕНТА-802, 0.1 мас. ч. 2-метил-3-бутин-2-ол, 5 мас. ч. катализатора.

Свойства: плотность смеси 1.32 г/см3, Х9≤1%, рН=7.7, LOI=28%, Тх=135 г/м3, выход керамики - 43%.

Пример 13.

а: 100 мас. ч. катализатора получают вальцеванием смеси, включающей 5 мас. ч. керамообразующего наполнителя - волластонита и соединения металлов: 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II), диоксид церия, ацетилацетонат циркония (IV) (концентрация по металлу Pt0 - 1.5·10-3, Pd+2 - 0.01, Со+2 - 0.1, Се+4 - 0.1, Zr+4 - 1·10-3 мас. ч. соответственно), остальное олигодиметилсилоксан с геминальными винильными группами с вязкостью 5000 сПз при (20±0.1)°С - ПЕНТА-ДВК-5 (СТП 40245042-006-2004, ООО «ПЕНТА-91») в количестве 94,42 мас. ч.

б: Для получения готовой композиции в 50 мас. ч. компонента А двухкомпонентной резиновой смеси «ПЕНТЭЛАСТ-750 (А)» (ТУ 2257-031-40245042-2008, ООО «ПЕНТА-91»), включающего α,ω-дивинил-полидиметилсилоксановый каучук, пирогенный диоксид кремния и катализатор гидросилилирования, вводят 20 мас. ч. волластонита, 2 мас. ч. карбоната кальция, 1 мас. ч. корунда, 5 мас. ч. катализатора, полученного по пункту а, и перемешивают на вальцах до равномерного распределения компонентов. Затем в нее вводят 50 мас. ч. компонента Б, включающего α,ω-дивинилполидиметилсилоксановый каучук, пирогенный диоксид кремния, сшивающий реагент - полиметилгидридсилоксан и ацетиленовый спирт, и перемешивают до равномерного распределения компонентов.

Для исследования свойств вулканизатов из полученной композиции готовят пластинки толщиной 2 мм, для этого смесь заливают во фторопластовые формы, вакуумируют в эксикаторе в течение 10 мин при температуре 20°С, выдерживают на воздухе в течение 24 ч и в термошкафу 1 ч при (105±5)°С и подвергают испытаниям.

Свойства: плотность смеси 1.25 г/см3, X9≤1%, рН=8.1, LOI=28%, Тх=180 г/м3, выход керамики - 65%.

Пример 14.

Способ получения катализатора аналогичен примеру 13а, при этом в качестве керамообразующего наполнителя используют оксид магния, а в качестве соединений металлов: 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II), продукт гидросилилирования ацетилацетоната циркония (IV) гептаметилтрисилоксаном (концентрация по металлу Pt0 - 1.5·10-3, Pd - 0.01, Со+2 - 0.1, Zr+4 - 0.1 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 13б. Композиция состоит из 100 мас. ч. ПЕНТЭЛАСТ-750 (А), 20 мас. ч. каолина, 2 мас. ч. карбоната кальция, 20 мас. ч. оксида магния, 5 мас. ч. катализатора.

Свойства: плотность смеси 1.20 г/см3, X9≤1%, рН=7.4, LOI=28%, Тх=180 г/м3, выход керамики - 72%.

Пример 15.

Способ получения катализатора аналогичен примеру 13а. В качестве соединений металлов используют 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II), ацетат церия (IV), ацетат циркония (IV) (концентрация по металлу Pt0 - 1.5·10-3, Pd+2 - 0.01, Со+2 - 0.1, Се+4 - 0.1, Zr+4 - 1·10-3 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 13б. Композиция состоит из 100 мас. ч. ПЕНТЭЛАСТ-750 (А), 30 мас. ч. волластонита, 2 мас. ч. карбоната кальция, 5 мас. ч. катализатора.

Свойства: плотность смеси 1.20 г/см3, X9≤1%, рН=7.8, LOI=28%, Тх=180 г/м3, выход керамики - 68%.

Пример 16.

Способ получения катализатора аналогичен примеру 13а. В качестве соединений металлов используют 1Pt, палладий (II) хлорид, ацетилацетонат кобальта (II), продукт гидросилилирования ацетилацетоната самария (III) гептаметилтрисилоксаном, диоксид церия, ацетилацетонат железа (III) (концентрация по металлу Pt0 - 1.5·10-3, Pd+2 - 0.01, Со+2 - 0.1, Sm+3 - 1, Ce+4 - 0.1, Fe+3 - 0.01 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 13б. Композиция состоит из 100 мас. ч. ПЕНТЭЛАСТ-750 (А), 30 мас. ч. волластонита, 2 мас. ч. карбоната кальция, 5 мас. ч. катализатора.

Свойства: плотность смеси 1.20 г/см3, Х9≤1%, рН=7.5, LOI=28%, Тх=180 г/м3, выход керамики - 69%.

Пример 17.

а: 100 мас. ч. катализатора получают вальцеванием смеси, включающей 1 мас. ч. оксида цинка и соединения металлов: 1Pt, палладий (II) хлорид, ацетилацетонат самария (III), диоксид церия, продукт гидросилилирования ацетилацетонат железа (III) гептаметилтрисилоксаном (концентрация по металлу Pt0 - 1.5·10-3, Pd+2 - 0.01, Sm+3 - 0.1, Се+4 - 0.1, Fe+3 - 0.1 мас. ч. соответственно), остальное низкомолекулярный диметилсилоксановый каучук СКТН марки А (ГОСТ 13835-73) в количестве 94,90 мас. ч.

б: Для получения готовой композиции используют двухкомпонентную резиновую смесь «ПЕНТЭЛАСТ-710» марки А (ТУ 2513-121-40245042-2006, ООО «ПЕНТА-91») с твердостью 30-50 по Шору А, состоящую из компонента А, на основе кремнийорганического каучука СКТН марки А с пирогенным диоксидом кремния, и компонента Б, включающего органоалкоксисилан и органическое соединение олова. Сначала в 100 мас. ч. компонента А вводят 1 мас. ч. каолина, 2 мас. ч. корунда, 40 мас. ч. волластонита, 10 мас. ч. оксида цинка, 1 мас. ч. катализатора, полученного по пункту а, и перемешивают в течение 15 мин. Затем в нее добавляют 6 мас. ч. компонента Б и перемешивают до равномерного распределения компонентов.

Для исследования свойств вулканизатов из полученной композиции готовят пластинки толщиной 2 мм, для этого полученную смесь заливают во фторопластовые формы, вакуумируют в эксикаторе в течение 10 мин при температуре 20°С, затем выдерживают на воздухе в течение 72 часов и подвергают испытаниям.

Свойства: плотность смеси 1.35 г/см3, Х9≤1%, рН=7.5, LOI=28%, Тх=140 г/м3, выход керамики - 66%.

Пример 18.

Способ получения катализатора аналогичен примеру 17а. В качестве соединений металлов используют 1Pt, палладий (II) хлорид, диоксид церия, редоксайд, продукт гидросилилирования ацетилацетоната самария (III) гептаметилтрисилоксаном (концентрация по металлу Pt0 - 1.5·10-3, Pd+2 - 0.01, Се+4 - 0.1, Fe+3 - 1.5, Sm+3 - 0.01 мас. ч. соответственно).

Способ получения готовой композиции и пластинок аналогичен примеру 17б. Композиция состоит из 100 мас. ч. ПЕНТЭЛАСТ-710-А (в котором компонент Б включает органоалкоксисилан, органическое соединение олова и кремнийорганический амин), 40 мас. ч. каолина, 2 мас. ч. корунда, 1 мас. ч. волластонита, 10 мас. ч. оксида цинка, 1 мас. ч. катализатора.

Свойства: плотность смеси 1.36 г/см3, Х9≤1%, рН=7.5, LOI=28%, Тх=140 г/м3, выход керамики - 65%.

Для улучшения технологичности, повышения термостойкости, изменения окраски или в иных целях могут быть добавлены оксид титана, оксид железа, оксид циркония, карбонат магния, оксид бария, борная кислота, борат цинка, оксид олова (II), оксид церия (IV) и др.

Таким образом, разработанные составы силиконовых резин, на основе кремнийорганических каучуков, модифицированных различными типами керамообразующих наполнителей, и новых каталитических систем, обладают повышенными теплостойкостью и керамообразованием. В результате воздействия пламени они характеризуются очень низким содержанием вредных веществ в продуктах горения и не создают агрессивной среды, образуют прочный плотный гидрофобный керамоподобный слой, который обеспечивает изоляционные свойства при пожаре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКИЙ СИЛИКОНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2017 |

|

RU2665509C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЖИДКОГО НИЗКОМОЛЕКУЛЯРНОГО СИЛОКСАНОВОГО КАУЧУКА ДЛЯ ОГНЕСТОЙКОГО МАТЕРИАЛА | 2013 |

|

RU2567955C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2017 |

|

RU2754996C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2755126C2 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ | 1999 |

|

RU2159666C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА (ВАРИАНТЫ) | 2001 |

|

RU2194573C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ КОНВЕРСИИ ОЛЕФИНА С ЕЕ ПРИМЕНЕНИЕМ | 2001 |

|

RU2266784C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2601751C1 |

| Катализатор для очистки отходящих газов двигателей внутреннего сгорания | 1991 |

|

SU1834706A3 |

Изобретение относится к области создания огнестойких керамообразующих электроизоляционных силиконовых резин. Керамообразующая огнестойкая силиконовая резина, полученная вулканизацией по перекисному, аддиционному или поликонденсационному механизму, включающая резиновую смесь (на основе силиконового каучука, усиливающего наполнителя, антиструктурирующей добавки), сшивающий реагент, керамообразующий наполнитель и катализатор, который включает 1-10 мас.ч. керамообразующего наполнителя, смеси соединений (концентрация по металлу, мас.ч.): платины (1·10-4-1.5·10-3), палладия (0-0.1), кобальта (0-0.1), марганца (0-0.1), церия (0-2), железа (0-1.5), циркония (0-0.1), самария (0-1), силиконовый каучук (80-95 мас.ч.). Технический результат - резина в результате воздействия пламени характеризуется очень низким содержанием вредных веществ в продуктах горения, не создает агрессивной среды, образует прочный плотный гидрофобный керамоподобный слой и может использоваться для изготовления электрических кабелей, герметизирующих материалов, защитных покрытий, стыков и других изделий подобного назначения. 11 з.п. ф-лы.

1. Керамообразующая огнестойкая силиконовая резина, полученная вулканизацией по перекисному, аддиционному или поликонденсационному механизму, включающая резиновую смесь на основе силиконового каучука, усиливающего наполнителя, антиструктурирующей добавки, сшивающий реагент, керамообразующий наполнитель, катализатор, отличающаяся тем, что катализатор включает 1-10 мас. ч. керамообразующего наполнителя, смеси соединений (концентрация по металлу, мас. ч.): платины (1·10-4-1.5·10-3), палладия (0-0.1), кобальта (0-0.1), марганца (0-0.1), церия (0-2), железа (0-1.5), циркония (0-0.1), самария (0-1), силиконового каучука (80-95 мас. ч.).

2. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что на 100 мас. ч. резиновой смеси используют 1-10 мас. ч. катализатора.

3. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора используют силиконовый каучук общей формулы:

R1(SiR1R2O)n(SiR1R3O)mR1,

где R1, R2, R3 являются алкильными (предельными или непредельными) или арильными радикалами, R1 может быть метил, этил, изопропил или фенил, R2 может быть метил, этил или изопропил, R3 может быть винил или аллил, соотношение n:m может варьироваться от 90:10 до 99,99:0,01, вязкость полиорганосилоксана от 103 до 108 сПз.

4. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве керамообразующего наполнителя используют каолин, волластонит, карбонат кальция, корунд, оксид цинка или оксид магния.

5. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений платины используют комплексные соединения Pt0, Pt+2, Pt+4, включая бис-(η4-1,3-дивинилтетраметилдисилоксан)-µ-(1,3-дивинилтетраметилдисилоксан)-диплатина (0), бис-(дициклопентадиенэтокси)-µµ′-диэтоксидиплатина (II), бис-(дициклопентадиенхлор)-µµ′-дихлордиплатина (II), гекса(диоргано-амино)циклотрифосфазеновая соль платинохлористоводородной кислоты - [(RR′N)2PN]3 ·H2PtCl6, где R, R′ - метил, этил, пропил, бутил.

6. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений палладия используют соединения Pd0, Pd+2, включая палладий (II) хлорид, палладий (II) ацетат, трис(дибензилиденацетон)дипалладий (0), тетракис(трифенил-фосфин)палладий (0).

7. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений кобальта используют соединения Со+2, включая ацетилацетонат кобальта (II), ацетат кобальта (II), продукт гидросилилирования ацетилацетоната кобальта (II) гептаметилтрисилоксаном, 2-этилгексаноат кобальта (II).

8. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений марганца используют соединение Mn+4 - диоксид марганца.

9. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений церия используют соединения Се+3, Се+4, включая ацетилацетонат церия (III), продукт гидросилилирования ацетилацетоната церия (III) гептаметилтрисилоксаном, диоксид церия, ацетат церия (IV).

10. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений железа используют соединения Fe+3, включая ацетилацетонат железа (III), продукт гидросилилирования ацетилацетоната железа (III) гептаметилтрисилоксаном, редоксайд.

11. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений циркония используют соединения Zr+4, включая ацетилацетонат циркония (IV), ацетат циркония (IV), продукт гидросилилирования ацетилацетоната циркония (IV) гептаметилтрисилоксаном.

12. Керамообразующая огнестойкая силиконовая резина по п. 1, отличающаяся тем, что для катализатора в качестве соединений самария используют соединения Sm+3, включая ацетилацетонат самария (III), продукт гидросилилирования ацетилацетоната самария (III) гептаметилтрисилоксаном.

| US 7563855 B2, 21.07.2009 | |||

| СТАБИЛИЗИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 0 |

|

SU359252A1 |

| EP 1674516 B1, 11.06.2008 | |||

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

Авторы

Даты

2015-03-27—Публикация

2013-10-09—Подача