Область техники

Изобретение относится к строительству, а именно к оборудованию производства композитной арматуры, которая применяется в строительных конструкциях для армирования монолитных бетонных и сборных зданий, термоизоляционных стеновых панелей, для использования в конструктивных элементах зданий в виде отдельных армирующих стержней, для армирования грунта оснований зданий и сооружений, в том числе оснований автомагистралей и дорог, для анкеровки в грунте подпорных стен и сооружений.

Уровень техники

Под термином «композитная арматура» (англ. fibre-reinforcedplasticrebar, FRPrebar) понимаются неметаллические стержни из стеклянных, базальтовых, углеродных или армидных волокон с выполненными на поверхности поперечными или спиральными рельефными ребрами, пропитанными термореактивным или термопластичным полимерным связующим и отвержденными. Арматуру, изготовленную из стеклянных волокон, принято называть стеклопластиковой (АСП), из базальтовых волокон - базальтопластиковой (АБП), из углеродных волокон - углепластиковой [1].

Благодаря своим физико-механическим характеристикам и техническим преимуществам композитная арматура является значимой альтернативой арматуре из металла как обладающая сочетанием высокой прочности и коррозионной стойкости.

Композитная арматура применяется в промышленном и гражданском строительстве для возведения жилых, общественных и промышленных зданий, в малоэтажном и коттеджном строительстве для применения в бетонных конструкциях, для слоистой кладки стен с гибкими связями, для ремонта поверхностей железобетонных и кирпичных конструкций, а также при работах в зимнее время, когда в кладочный раствор вводятся ускорители твердения и противоморозные добавки, вызывающие коррозию стальной арматуры.

Композитная арматура также применяется в виде гибких связей для трехслойных кирпичных и других штучных материалов, монолитных железобетонных стен с кирпичной облицовкой.

В дорожном строительстве композитная арматура применяется для сооружения насыпей, устройства покрытий, для элементов дорог, которые подвергаются агрессивному воздействию противогололедных реагентов, для смешанных элементов дорог (типа «асфальтобетон - рельсы»).

При производстве композитной арматуры основной технологической задачей является формирование из пропитанных термореактивным отверждающимся полимерным связующим волокон (ровинга) цилиндрических несущих стержней и их спиральная обмотка с образованием рельефных ребер на их поверхности.

Известна технологическая линия для изготовления неметаллической арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел с фильерами с нагревательными элементами, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания [2].

Недостатком этой линии является сложность и невысокая производительность линии.

Фильеры с нагревательными элементами в этой и в иных подобных технологических линиях позволяют формировать плотные цилиндрические несущие стержни при протягивании пучков пропитанных связующим нитей ровинга через узкие отверстия фильер, но это требует значительных протягивающих усилий и обуславливает высокое граничное трение ровинга по поверхности фильер, что в конечном итоге ограничивает скорость процесса формования до 30 м/час.

Поэтому в настоящее время интенсивно разрабатываются линии безфильерного формования.

Известна технологическая линия для изготовления композитной арматуры, которая для упрощения конструкции, повышения производительности технологической линии, получения неметаллической арматуры с четко выраженным периодическим профилем включает шпулярник с бобинами с ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство поперечной намотки, полимеризационные камеры, узлы сматывания, резки арматуры и тянущее устройство, причем формовочный узел выполнен в виде матрицы с продольными каналами, установленной непосредственно перед зоной поперечной намотки на расстоянии отточки намотки оплеточной нити, равном (1-10)d, где d - диаметр арматуры, а отжимное устройство выполнено из эластичного упругого материала и установлено после пропиточной ванны с натяжным устройством, снабженным механизмом натяжного устройства и установленного в пропиточной ванне над поверхностью полимерного связующего, выравнивающее устройство выполнено в виде гребенки, у которой количество пазов не менее, чем количество каналов в матрице, причем матрица имеет 2-10 каналов, равномерно расположенных вокруг центральной направляющей, а направляющая матрицы выполнена в форме конуса или усеченного конуса и по центральной направляющей матрицы выполнен дополнительный канал, отжимное устройство выполнено в виде пластины из эластичного упругого материала с прорезями, причем количество прорезей равно количеству каналов матрицы, выравнивающее устройство выполнено из металлической проволоки, механизм управления натяжного устройства расположен над пропиточной ванной, узел съема обмоточного жгута с несущего стержня установлен после полимеризационной камеры [3].

Недостатком данной технологической линии является существенное ухудшение качества арматуры при возможном износе прорезей пластины и обычно плохого отжима полимерного связующего из полотна нитей ровинга, что приводит к ухудшению физико-механических характеристик арматуры, а именно к уменьшению разрушающего напряжения при разрыве и изгибе.

Исключение фильер с нагревательными элементами из числа технологического оборудования устраняет высокое граничное трение ровинга по поверхностям фильер и позволяет существенно увеличить скорость процесса формования до 65 м/ч, но требует значительного увеличения нагрузок при спиральной обмотке.

Повышенные крутящие нагрузки жгута или ленты обмоточного ровинга на пучок нитей ровинга обуславливают закрутку пучка нитей ровинга в сторону обмотки, что создает пружинный эффект обратного упругого раскручивания после обмотки и соответственного уменьшения плотности несущего стержня, способствует упругому относительному удлинению арматуры и существенно снижает прочностные показатели композитной арматуры.

Поэтому интенсивно разрабатываются технологические линия с несколькими узлами спиральных обмоток для создания нескольких отдельно обмотанных в входящих друг в друга слоев композитной арматуры или для выполнения нескольких разнонаправленных обмоток несущего стержня композитной арматуры.

Известна технологическая линия для изготовления композитной арматуры, которая для изготовления слоистой композитной арматуры непрерывной рельефности с высокими прочностными свойствами во всем сортаменте диаметров и увеличения производительности оборудования состоит из двух блоков основного оборудования: блока подготовки и пропитки ровинга полимерным связующим. Блок пропитки ровинга включает шпулярник с бобинами ровинга, выравнивающее устройство, камеру отжига, пропиточную ванну, натяжное устройство, формующее устройство, блок формирования структуры наружной поверхности арматуры. Блок формирования структуры наружной поверхности арматуры включает два последовательно установленных узла спиральной обмотки с противоположными направлениями обмотки, полимеризационные камеры, ванну охлаждения, тянущее устройство, узел резки и сматывания. [4, 5].

Известна технологическая линия для изготовления композитной арматуры с переменной величиной винтовых выступов, которая включает шпулярник с бобинами ровинга, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, устройство предотвращения скрутки волокон в виде пары роликов, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, в которой каждое устройство спиральной намотки включает не менее двух катушек обмоточного жгута, и также обмоточную втулку, на цилиндрической поверхности которой выполнены продольные Т-образные пазы различной длины, причем количество пазов соответствует количеству катушек намоточного жгута [6].

Недостатками подобных технологических линий является их сложность и обусловленная сложностью технологии и оборудования ненадежность и сравнительно невысокая производительность.

Наиболее близким по техническим сущности и достигаемому при использовании техническому результату (прототипом) является технологическая линия для изготовления композитной арматуры, которая для повышения производительности технологической линии, а также возможности выпуска нового типа композитной арматуры с повышенными потребительскими свойствами содержит шпулярник с бобинами ровинга, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания. При этом формовочный узел выполнен состоящим из 2-х частей, первая из которых представляет собой матрицу со щелевым каналом, толщина которого меньше диаметра арматуры и равна (0,7-0,1)d, а ширина равна (2-10)d. За ней размещена вторая часть устройства спиральной намотки с круглым каналом, диаметр которого равен (1,2-1,5)d, где d - диаметр арматуры. Формовочный узел установлен непосредственно перед зоной спиральной намотки. Технологическая линия снабжена двумя устройствами спиральной намотки в противоположных направлениях, размещенными друг за другом последовательно вдоль формируемого стержня арматуры, а также двумя установленными за ними устройствами предотвращения скрутки волокон и распределения полимерного связующего по длине арматурного стержня в виде двух перпендикулярно установленных и подпружиненных роликов, между которыми проходит формируемый арматурный стержень, что несколько снижает крутящие моменты и способствует некоторому повышению скорости формования [7 (прототип)].

Недостатком данной технологической линии, выполненной по безфильерной технологии (по методу «нидлтрузии»), является невысокая производительность и недостаточные потребительские свойства изготавливаемой арматуры, обусловленные низкой эффективностью роликов устройства предотвращения скрутки волокон.

Задача и технический результат

Предлагаемым изобретением решается задача и достигается технический результат повышения производительности технологической линии и обеспечения возможности выпуска композитной арматуры с повышенными потребительскими свойствами.

Сущность изобретения

Отличительными признаками патентуемого устройства сдвоенной спиральной обмотки композитной арматуры и технологической линии изготовления композитной арматуры с устройством сдвоенной спиральной обмотки композитной арматуры является возможность:

- одновременного формирования в одном и том же технологическом процессе двух несущих стержней композитной арматуры одних или разных типоразмеров;

- одновременного формирования во время одного и того же технологического процесса различных видов композитной арматуры различной структуры из различных материалов (различного ровинга).

- формирования композитной арматуры повышенной прочности с плотно сформованными скрученными нитями ровинга в несущем стержне и с внутренним сердечником из скрученных нитей ровинга;

- повышения производительности за счет возможности увеличения тянущих усилий и скорости протяжки арматуры через технологическую линию за счет упрочения несущего стержня и снятия ограничений крутящих усилий в процессе спиральной обмотки.

Поставленная задача решается, а требуемый технический результат при использовании изобретения достигается тем, что устройство сдвоенной спиральной обмотки композитной арматуры для технологической линии изготовления композитной арматуры из пропитанных полимерным термореактивным связующим нитей ровинга с несущим стержнем и спиральной обмоткой жгутами и/или лентами обмоточного ровинга, выполнено в сдвоенном исполнении с возможностью одновременной синхронной спиральной обмотки двух пучков нитей ровинга жгутами и/или лентами ровинга с одновременным формированием двух преимущественно цилиндрических несущих стержней композитной арматуры с рельефными ребрами спиральной обмотки.

При этом устройство сдвоенной спиральной обмотки композитной арматуры содержит корпус, привод устройства двойной обмотки, подшипниковый узел и две катушки со жгутами и/или лентами обмоточного ровинга, выполненными с возможностью одновременного синхронного вращения вокруг двух пучков нитей ровинга и их одновременной спиральной обмотки жгутами и/или лентами обмоточного ровинга с одновременным формированием двух преимущественно цилиндрических несущих стержней композитной арматуры с рельефными ребрами спиральной обмотки.

При этом устройство сдвоенной спиральной обмотки композитной арматуры выполнено с возможностью изготовления композитной арматуры, содержащей несущий стержень и спиральную обмотку в виде жгута ровинга с сечением спиральной обмотки полуовальной, полуэлипсовидной, полукаплевидной или преимущественно полукруглой формы наружной поверхности спиральной обмотки с плоским контактом спиральной обмотки с несущим стержнем, с соотношением площади поверхности спиральной обмотки по отношению к свободной от намотки площади поверхности несущего стержня от 1 до 80%, с шагом навивки от 3 до 20 мм, с высотой навивки от поверхности несущего стержня от 0,5 до 5 мм.

Или устройство сдвоенной спиральной обмотки композитной арматуры выполнено с возможностью изготовления композитной арматуры, содержащей несущий стержень и спиральную обмотку в виде плоской ленты из ровинга с прямоугольным или квадратным сечением, с плоским контактом с несущим стержнем, с соотношением площади поверхности обмотки по отношению к свободной площади поверхности несущего стержня от 1 до 80%, с шагом навивки от 3 до 20 мм и с высотой навивки от поверхности несущего стержня от 0,5 до 5 мм.

Поставленная задача решается, а требуемый технический результат при использовании изобретения достигается также тем, что в технологической линии для изготовления из пропитанных полимерным термореактивным связующим нитей ровинга композитной арматуры с несущим стержнем и спиральной обмоткой жгутами и/или лентами обмоточного ровинга, включающей шпулярник с бобинами нитей ровинга, узел предварительной сушки ровинга, пропиточную ванну с натяжным и отжимным устройствами, формовочный узел с устройством спиральной обмотки, прогревочный узел, тянущий узел и узел резки, формовочный узел выполнен с возможностью одновременного формирования двух пучков нитей ровинга, а устройство спиральной обмотки выполнено в сдвоенном исполнении с возможностью одновременной синхронной спиральной обмотки двух пучков нитей ровинга жгутами и/или лентами ровинга с одновременным формированием двух преимущественно цилиндрических несущих стержней композитной арматуры с рельефными ребрами спиральной обмотки.

При этом технологическая линия содержит устройство сдвоенной спиральной обмотки композитной арматуры, содержащее корпус, привод устройства двойной обмотки, подшипниковый узел и две катушки со жгутами и/или лентами обмоточного ровинга, выполненными с возможностью одновременного синхронного вращения вокруг двух пучков нитей ровинга и их одновременной спиральной обмотки жгутами и/или лентами обмоточного ровинга с одновременным формированием двух преимущественно цилиндрических несущих стержней композитной арматуры с рельефными ребрами спиральной обмотки.

При этом технологическая линия может быть выполнена с возможностью изготовления композитной арматуры, содержащей несущий стержень и спиральную обмотку в виде жгута ровинга с сечением спиральной обмотки полуовальной, полуэлипсовидной, полукаплевидной или преимущественно полукруглой формы наружной поверхности спиральной обмотки с плоским контактом спиральной обмотки с несущим стержнем, с соотношением площади поверхности спиральной обмотки по отношению к свободной от намотки площади поверхности несущего стержня от 1 до 80%, с шагом навивки от 3 до 20 мм, с высотой навивки от поверхности несущего стержня от 0,5 до 5 мм.

Технологическая линия может быть также выполнена с возможностью изготовления композитной арматуры, содержащей несущий стержень и спиральную обмотку в виде плоской ленты из ровинга с прямоугольным или квадратным сечением, с плоским контактом с несущим стержнем, с соотношением площади поверхности обмотки по отношению к свободной площади поверхности несущего стержня от 1 до 80%, с шагом навивки от 3 до 20 мм и с высотой навивки от поверхности несущего стержня от 0,5 до 5 мм.

Технологическая линия может содержать расположенное перед тянущим узлом устройство подкрутки, выполненное с возможностью подкручивания несущего стержня композитной арматуры в направлении, противоположном направлению спиральной обмотки несущего стержня жгутами и/или лентами ровинга и получения композитной арматуры со скрученными нитями ровинга в несущем стержне.

При этом технологическая линия может быть выполнена с возможностью изготовления композитной арматуры, содержащей спиральную обмотку и несущий стержень из скрученных нитей ровинга с числом кручений от 0,1 до 100 на 1 м длины, с диапазоном диаметров от 2 до 24 мм, с правым или левым направлением скручивания.

Технологическая линия может также содержать расположенное перед формовочным узлом по крайней мере одно устройство скрутки сердечника из жгута ровинга, включающее основание, привод, бобину жгута ровинга, вращающее устройство, направляющий желоб и верхний зажим с возможностью натяга скрученного сердечника для его его последующего ориентирования в центре формируемого пучка нитей ровинга, с возможностью изготовления композитной арматуры, содержащей спиральную обмотку и несущий стержень с расположенным внутри него сердечником из скрученного жгута ровинга с числом кручений от 0,1 до 50 на 1 м длины, с диапазоном диаметров сердечника от 2 до 6 мм при диапазоне диаметров несущего стержня от 3 до 24 мм, с количеством скрученных жгутов стекловолоконного ровинга в сердечнике от 1 до 5, с правым или левым направлением скручивания сердечника.

Кроме этого, технологическая линия может содержать по крайней мере одно расположенное перед формовочным узлом устройство скрутки сердечника из жгута ровинга, включающее основание, привод, бобину жгута ровинга, вращающее устройство, направляющий желоб и верхний зажим с возможностью натяга скрученного сердечника для его его последующего ориентирования в центре формируемого пучка нитей ровинга, формовочный узел выполнен с возможностью одновременного формирования двух пучков нитей ровинга, а устройство спиральной обмотки выполнено в сдвоенном исполнении с возможностью одновременной синхронной спиральной обмотки двух пучков нитей ровинга жгутами и/или лентами обмоточного ровинга с одновременным формированием двух преимущественно цилиндрических несущих стержней композитной арматуры с рельефными ребрами спиральной обмотки.

Краткое описание чертежей

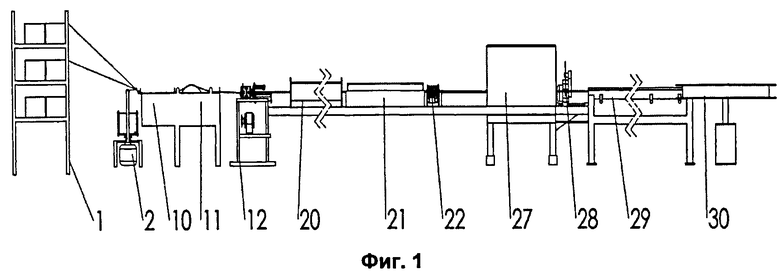

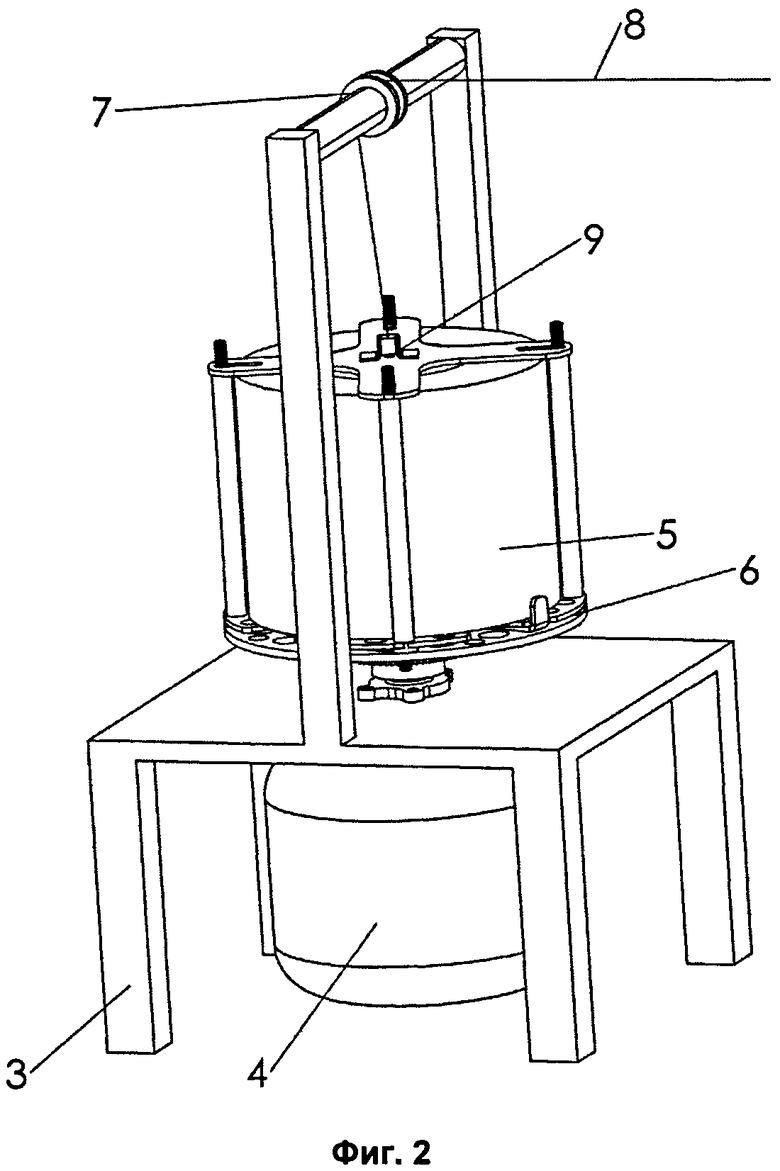

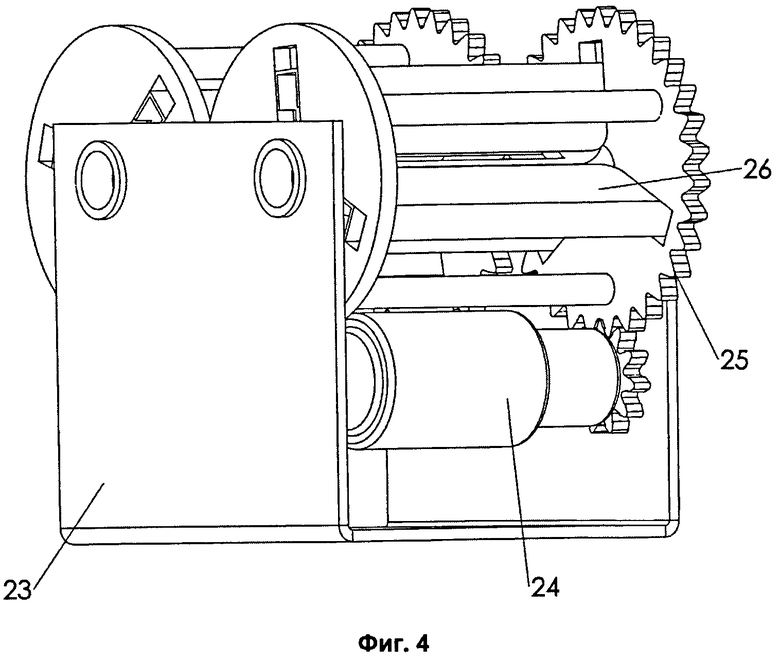

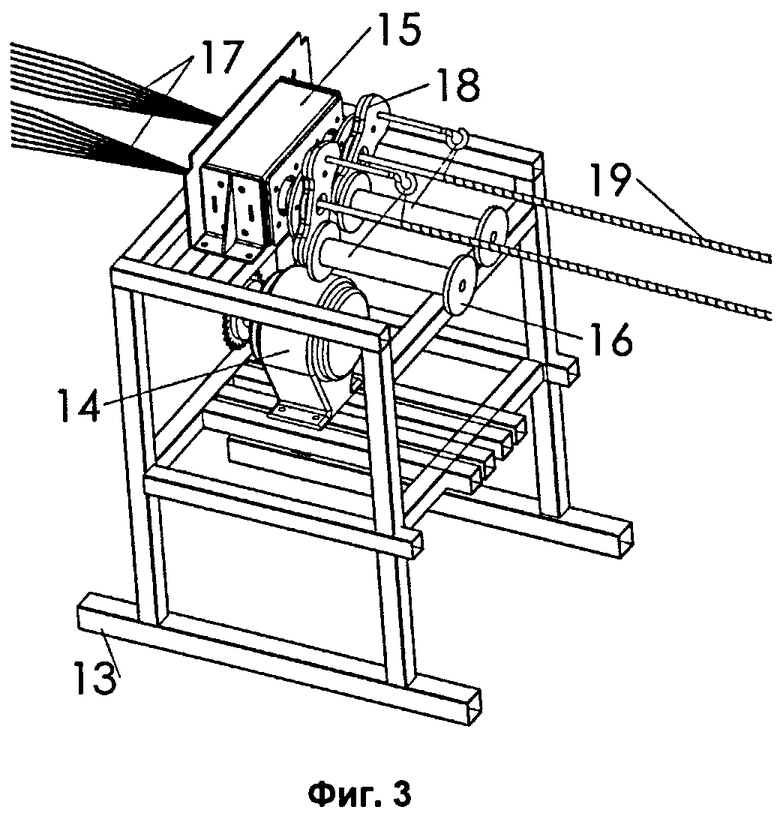

Изобретение иллюстрируется чертежами, на которых показаны: шпулярник 1 с бобинами нитей ровинга; используемое при изготовлении композитной арматуры со скрученным внутренним сердечником 8 устройство скрутки сердечника 2, содержащие основание устройства скрутки сердечника 3, привод устройства скрутки сердечника 4, бобины ровинга сердечника 5, вращающее устройство 6, направляющий желоб 7 и верхний зажим 9 скрученного сердечника 8; узел предварительной сушки 10 нитей ровинга; узел пропитки 11 нитей ровинга связующим; устройство спиральной обмотки 12 пучка нитей ровинга жгутом или лентой обмоточного ровинга, включающее корпус устройства спиральной обмотки 13, привод устройства спиральной обмотки 14, подшипниковый узел устройства спиральной обмотки 15, катушку 16 со жгутами и/или лентами ровинга спиральной обмотки; образующие несущие стержни композитной арматуры входящие пучки нитей ровинга 17; устройство спиральной обмотки 18 преимущественно в сдвоенном исполнении, выходящие обмотанные несущие стержни 19 композитной арматуры; прогревочную камера 20; охладительную камеру 21; устройство подкрутки 22, содержащее основание устройства подкрутки 23, привод устройства подкрутки 24, шестерни 25 и прижимные устройство 26; узел протяжки 27; узел отрезки 28; узел сброса 29 и бухтователь 30.

На фиг.1 показана преимущественная конструктивная схема патентуемой технологической линии для изготовления композитной арматуры, которая содержит шпулярник 1 с бобинами ровинга, устройство скрутки сердечников 2, выравнивающие устройства, узел предварительной сушки 10 нитей ровинга, узел пропитки 11 с пропиточной ванной с натяжным и отжимным устройствами, узел спиральной обмотки 12, прогревочную камеру 20, охладительную камеру 21, устройство подкрутки 22, узел протяжки 27 с тянущим устройством, узел отрезки 28, узел сброса 29, бухтователь 30.

На фиг.2 показана преимущественная конструкция устройства скрутки сердечника 2, содержащего основание устройства скрутки сердечника 3, привод 4 устройства скрутки сердечника, бобину ровинга сердечника 5, вращающее устройство устройства скрутки сердечника 6, направляющий желоб 7 и верхний зажим 9, обеспечивающий оптимальный натяг скрученного сердечника 8.

На фиг.3 показана преимущественная конструкция устройства спиральной обмотки 12 в сдвоенном исполнении (для одновременной спиральной обмотки двух несущих стержней стержней композитной арматуры), которое содержит корпус устройство спиральной обмотки 13, привод устройства спиральной обмотки 14, подшипниковый узел 15, катушки 16 со ровингом 16, устройство двоенной спиральной обмотки 18, две катушкам 16 с жгутами и/или лентами обмоточного ровинга, синхронно вращающиеся вокруг двух пучков нитей ровинга 17 с возможностью одновременного формирования двух цилиндрических несущих стержней с рельефными ребрами спиральной обмотки 19 на поверхности.

На фиг.4 показана преимущественная конструкция устройства подкрутки 22 в сдвоенном исполнении (для одновременной подкрутки двух арматурных стержней), расположенного перед тянущим узлом и включающего основание устройства подкрутки 23, привод устройства подкрутки 24, шестерни 25 и прижимные устройства 26.

Осуществление и промышленная реализация изобретения

Патентуемая технологическая линия для изготовления композитной арматуры с устройством подкрутки композитной арматуры в преимущественном варианте конструктивного исполнения включает:

Шпулярник - стеллаж для размещения на нем бобин ровинга из стеклянных, базальтовых, углеродных и прочих волокон.

Устройство скрутки сердечников;

Узел предварительной просушки нитей ровинга для удаления излишней влаги;

Пропиточную ванну с отжимным устройством, в которой нити ровинга пропитываются эпоксидным составом, а излишки связующего отжимаются и стекают обратно в ванну;

Разделительное устройство, в котором пропитанные смолой нити разделяются на равномерные (или разных, в зависимости от выпускаемых диаметров) пучки, которые подаются к узлу формовки.

Формовочный узел с устройством спиральной обмотки, преимущественно включающим две катушки с обмоточным жгутом и/или лентой ровинга, которые, синхронно вращаясь, обматывают жгут и/или ленту ровинга вокруг двух пучков нитей ровинга с одновременным образованием двух несущих арматурных стрежней необходимой цилиндрической формы и рельефностью;

Прогревочную камеру, в которой при повышенной температуре происходят полимеризация и затвердевание полимерного связующего (эпоксидной смолы).

Охладитель, в котором происходит охлаждение арматурных стержней до температуры окружающей среды.

Устройство подкрутки, предотвращающие возникающую после плотной спиральной обмотке обратную упругую раскрутку арматурных стержней и подкручивающее арматурные стрежни в направлении, противоположном направлению обмотки, с формированием в несущих стержнях плотно упакованных скрученных нитей ровинга;

Тянущий узел, при помощи которого производится протяжка арматурных стержней через всю технологическую линию и разведение несущих стержней на удобную для протяжки и последующей отрезки ширину;

Узел отрезки с электронным счетчиком, автоматической пнемвоотрезкой и пнемвосбрасывателем отрезков готовой композитной арматуры в контейнер или их скручивания в бухты.

Преимущественное конструктивное исполнение патентуемой технологической линии для одновременного изготовления двух стержней композитной арматуры показано на фиг.1 и включает: шпулярник 1 с бобинами ровинга, устройства скрутки сердечников 2, выравнивающие устройства, узел предварительной сушки 10, узел пропитки 11 с пропиточной ванной с натяжным и отжимным устройствами, узел спиральной обмотки 12 с возможностью одновременной синхронной спиральной обмотки двух пучков ровинга, прогревочную камеру 20, охладительную камеру 21, устройство подкрутки 22, узел протяжки 27 с тянущим устройством, узел отрезки 28, узел сброса 29, бухтователь 30.

Изображенное на фиг.3 устройство спиральной обмотки 12 в сдвоенном исполнении, предназначенное для придания цилиндрической формы одновременно двум пучкам нитей ровинга 17 с внутренними сердечниками, или двум пучкам нитей ровинга без внутренних сердечников, или одному пучку нитей ровинга с внутренним сердечником, или одному пучку нитей ровинга без внутреннего сердечника, и создания ребер спиральной обмотки на сформированных в процессе обмотки цилиндрических несущих стержней из пучков нитей ровинга, из которых в следующих узлах установки формируется обмотанные жгутами или лентами ровинга два твердых стержня 19 композитной арматуры.

Преимущественная конструкция устройства скрутки сердечника 2 (фиг.2) включает основание устройства скрутки сердечника 3, привод 4 устройства скрутки сердечника, бобину ровинга сердечника 5, вращающее устройство устройства скрутки сердечника 6, направляющий желоб 7 и верхний зажим 9, обеспечивающий оптимальный натяг скрученного сердечника 8.

Преимущественная конструкция устройства спиральной обмотки 12 в сдвоенном исполнении (фиг.3) включает: корпус устройства спиральной обмотки 13, привод устройства спиральной обмотки 14, подшипниковый узел 15, две катушки 16 с ровингом обмотки, устройство сдвоенной спиральной обмотки 18, позволяющее двум катушкам 16 с заранее подготовленными жгутами и/или лентами ровинга обмотки синхронно вращаться вокруг двух пучков нитей ровинга 17 и спирально обматывать жгутами и/или лентами ровинга с одновременным формированием двух цилиндрических несущих стержней с рельефными ребрами спиральной обмотки.

Во время обмотки пучков нитей ровинга жгутами или лентами на пучках нитей ровинга в процессе формирования рельефной спиральной обмотки несущих стержней возникают скручивающие усилия закрутки пучков нитей ровинга в сторону обмотки, что создает пружинный эффект, увеличивает относительное удлинение арматуры и может снижать прочность готовой композитной арматуры.

Устройство подкрутки препятствует обратному упругому раскручиванию пучков ровинга в несущих стержнях и дозированно подкручивает нити ровинга в несущих стержнях в противоположную направлению обмотки сторону с уплотнением нитей ровинга в несущих стержнях. Это существенно повышает прочность и несущего стержня и в процессе его формирования, и в готовой композитной арматуре.

Устройство подкрутки, вращаясь в противоположном направлению обмотки направлении, дозированно подкручивает нити ровинга в несущих стержнях в процессе полимеризации и отвердевания полимерного связующего.

В результате, после завершения полимеризации и отвердевания связующего, получается композитная арматура со скрученными нитями ровинга в несущем стержне, подкрученными в одну сторону и обмотанными жгутом или лентой в другую.

Это не только компенсирует пружинный эффект обмотки и снижает возможность обратного упругого расширения и удлинение арматуры, но и обеспечивают возможность получения уплотненного несущего стержня и композитной арматуры с продольно срученными нитями ровинга, что существенно повышает плотность упаковки нитей ровинга в несущем стержне и повышает прочностные показатели композитной арматуры в целом.

Конструктивно узел подкрутки (фиг.4) может быть собран на основании 23, изготовленном из швеллера, гнутого из листовой стали.

В качестве привода узла подкрутки 24 может быть использован шаговый двигатель, например типа ШДИ-200, управляемый универсальным блоком управления шаговыми двигателями, например, типа SM102-2. Данный тип управления имеет интерфейс, совместимый с персональным компьютером и позволяет управлять скоростью и направлением вращения узла с точностью до 1 шага при дискретности 200 шагов на оборот.

Прижимное устройство 26 в сдвоенном исполнении (фиг.4) может быть выполнено как сквозной транспортерный узел, состоящий из каркаса, двух подшипников качения и поликлинового ремня.

Транспортерные узлы, расположенные под углом 120 градусов друг к другу, собирают на катушке, состоящей из фланцев (один из которых представляет собой шестерню) и стяжек.

Катушки с транспортерными узлами подвижно закрепляют на основании устройства подкрутки с помощью подшипниковых узлов таким образом, чтобы их фланцы-шестерни входили в зацепление друг с другом с возможностью вращения в разные стороны, т.к. показанное на фиг.3 устройство спиральной обмотки 12 в сдоенном исполнении спирально обматывает два пучка ровинга в разные стороны.

Шаговый двигатель привода устройства подкрутки через шестерню передает вращение одной из катушек, а эта катушка передает инверсное вращение другой катушке. Арматурные стрежни проходят через середины катушек, обжимаются с трех сторон подпружиненными транспортерными узлами и дозированно подкручиваются вместе с катушкой в ту или иную сторону с заданной с компьютера скоростью. При этом узел подкрутки не препятствует сквозному осевому движению арматуры.

В качестве исходного материала при изготовлении композиционной арматуры может быть использован различный ровинг, например стекловолоконный ровинг по ГОСТ 17139-79, или ГОСТ Р 52581-2006, или ГОСТ 17139-2000, представляющий собой материал в виде жгута из сплошных нитей стекловолокна, различающийся по линейной плотности, определяемой в tex (веса 1 км элементарной нити), а также по количеству нитей, из которых состоит жгут. Ровинг поставляется в бобинах, упакованных в прозрачную пленку.

При изготовлении композиционной арматуры на патентуемой технологической линии может быть использован, например, стекловолоконный ровинг 1200 tex, 2400 tex, 4800 tex, 9600 tex. Может использоваться как прямой ровинг (некрученная прядь из стеклянных элементарных нитей) с диметром элементарной нити 10-22 мкм с линейной плотностью 160-1600 tex, так и сложенный ровинг (из нескольких равномерно натянутых комплексных нитей) с диметром элементарной нити 10-24 мкм с линейной плотностью 960-9600 tex [8].

Цвет получаемой арматуры в основном в зависимости от цвета ровинга и цвета связующего, от светло-желтого до темно-коричневого.

Арматура может изготавливается любой длины и из любого ровинга по согласованию с заказчиком.

Преимущественные геометрические размеры изготавливаемой композитной арматуры представлены в таблице 1.

Конструктивное исполнение патентуемых устройства и технологической линии изготовления композитной арматуры находится в причинно-следственной связи с техническим результатом и позволяют уверенно решить поставленную задачу и достичь технический результат повышения производительности изготовления и качества композиционной арматуры.

Скручивание пучка нитей ровинга в несущем стержне в процессе подкрутки уплотняет структуру несущего стержня по всему его объему. Это позволяет точнее выдерживать заданный диаметр несущего стержня арматуры, а также позволяет, за счет его уплотнения, увеличить количество нитей ровинга в несущем стержне на тот же его диаметр, что существенно увеличивает прочность композитной арматуры на разрыв и позволяет не только увеличить протягивающие усилия, но и существенно повысить скорость формирования композитной арматуры и производительность в целом.

Выполнение спиральной обмотки несущего стержня в виде жгута из скрученного стекловолоконного ровинга с преимущественно полукруглой и возможно полуовальной, полуэлипсовидной или полукаплевидной формой сечения наружной поверхности и плоской формой сечения в местах контакта обмоточного жгута с несущим стержнем, также позволяет не только увеличить прочностные показатели композитной арматуры, но и увеличить площадь поверхности и показатели сцепляемости арматуры с бетоном.

Изготовление и испытание опытных партий композитной арматуры на патентуемой технологической линии согласно изобретению из обычного стекловолоконного ровинга показали возможность ее изготовления на обычном оборудовании и из обычных материалов и ее повышенную до 25% по сравнению с традиционной композитной арматурой прочность.

Для изготовления композитной арматуры на патентуемой технологической линии согласно изобретению могут быть использованы обычные и традиционные для производства композитной арматуры материалы и оборудование.

Соответствие критериям охраноспособности

Учитывая новизну совокупности существенных признаков, техническое решение поставленной задачи, изобретательский уровень и существенность всех общих и частных признаков изобретения, доказанных в разделе «Уровень техники» и «Раскрытие изобретения», доказанную в разделе «Осуществление и промышленная реализация изобретения», техническую осуществимость и промышленную применимость изобретения, достижение поставленных изобретательских задач и уверенное достижение требуемого технического результата при реализации и использовании изобретения, а заявленная группа изобретений удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Проведенный анализ показывает также, что все общие и частные признаки изобретения являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретения, но и позволяют реализовать изобретение промышленным способом.

Кроме этого, анализ совокупности существенных признаков изобретения и достигаемого при их использовании единого технического результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь между вариантами изобретения, что позволяет объединить варианты изобретения в одной заявке.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. http://ru.wikipedia.org/wiki/%D0%9A%D0%BE%D0%BC%D0%BF%D0%BE%D0%B7%D0%B8%D1%82%D0%BD%D0%B0%D1%8F_%D0%B0%D1%80%D0%BC%D0%B0%D1%82%D1%83%D1%80%D0%B0#.D0.A1.D1.82.D0.B5.D0.BA.D0.BB.D0.BE.D0.BF.D0.BB.D0.B0.D1.81.D1.82.D0.B8.D0.BA.D0.BE.D0.B2.D0.B0.D1.8F_.D0.B0.D1.80.D0.BC.D0.B0.D1.82.D1.83.D1.80.D0.B0_.28.D0.90.D0.A1.D0.9F.29.

2. Фролов Н.Л. «Стеклопластиковая арматура и стеклобетонные конструкции», Москва, Стройиздат, 1980 г., стр.20-24.

3. RU 2287646, Е04С 5/07 Опубл. 20.11.2006.

4. RU 2417889, Е04С 5/07 Опубл. 10.05.2011.

5. RU 94253, Е04С 5/07 Опубл. 20.05.2010.

6. RU 2389853, Е04С 5/07 Опубл. 20.05.2010.

7. RU 2384408, Е04С 5/07 Опубл. 20.03.2010 (прототип).

8. http://tehnorma.ru/normativbase/7/7311/index.htm.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| УСТРОЙСТВО СПИРАЛЬНОЙ НАМОТКИ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2016 |

|

RU2636061C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2384408C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| Технологическая линия для изготовления арматуры из композитных материалов | 2020 |

|

RU2770724C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

Изобретение относится к оборудованию производства композитной арматуры. В технологической линии для изготовления композитной арматуры с устройством спиральной обмотки композитной арматуры формовочный узел выполнен с возможностью одновременного формирования двух пучков нитей ровинга. Устройство спиральной обмотки выполнено в сдвоенном исполнении с возможностью одновременной синхронной спиральной обмотки двух пучков нитей ровинга и одновременного формирования двух несущих стержней композитной арматуры. 2 н. и 11 з.п. ф-лы, 4 ил., 1 табл.

1. Устройство спиральной обмотки пучков нитей ровинга для технологической линии изготовления композитной арматуры из пропитанных полимерным термореактивным связующим нитей ровинга с несущим стержнем и спиральной обмоткой жгутами и/или лентами обмоточного ровинга, отличающееся тем, что устройство спиральной обмотки выполнено в сдвоенном исполнении с возможностью одновременной синхронной спиральной обмотки двух пучков нитей ровинга жгутами и/или лентами ровинга и одновременного формирования в устройстве спиральной обмотки двух несущих стержней композитной арматуры со спиральной обмоткой, причем устройство спиральной обмотки композитной арматуры выполнено содержащим сопряженные друг с другом корпус, привод устройства двойной обмотки, подшипниковый узел и две катушки со жгутами и/или лентами обмоточного ровинга, выполненными с возможностью одновременного синхронного вращения вокруг двух пучков нитей ровинга и их одновременной спиральной обмотки жгутами и/или лентами обмоточного ровинга с одновременным формированием в устройстве спиральной обмотки двух несущих стержней композитной арматуры со спиральной обмоткой.

2. Устройство спиральной обмотки композитной арматуры по п. 1, отличающееся тем, что выполнено с возможностью изготовления двух несущих стержней композитной арматуры со спиральной обмоткой в виде жгутов ровинга с сечением спиральной обмотки полуовальной, полуэлипсовидной, полукаплевидной или преимущественно полукруглой формоы наружной поверхности спиральной обмотки с плоским контактом спиральной обмотки с несущими стержнями с соотношением площади поверхности спиральной обмотки по отношению к свободной от намотки площади поверхности несущих стержней от 1 до 80%, с шагом навивки от 3 до 20 мм, с высотой навивки от поверхности несущих стержней от 0,5 до 5 мм.

3. Устройство спиральной обмотки композитной арматуры по п. 1, отличающееся тем, что выполнено с возможностью изготовления двух несущих стержней композитной арматуры со спиральной обмоткой в виде плоской ленты из ровинга с прямоугольным или квадратным сечением, с плоским контактом с несущих стержней, с соотношением площади поверхности обмотки по отношению к свободной площади поверхности несущих стержней от 1 до 80%, с шагом навивки от 3 до 20 мм и с высотой навивки от поверхности несущих стержней от 0,5 до 5 мм.

4. Технологическая линия для изготовления из пропитанных полимерным термореактивным связующим нитей ровинга композитной арматуры с несущими стержнями и спиральной обмоткой жгутами и/или лентами обмоточного ровинга, включающая шпулярник с бобинами нитей ровинга, узел предварительной сушки ровинга, пропиточную ванну с натяжным и отжимным устройствами, формовочный узел с устройством спиральной обмотки, прогревочный узел, тянущий узел и узел резки, отличающаяся тем, что формовочный узел выполнен с возможностью одновременного формирования двух пучков нитей ровинга, а устройство спиральной обмотки выполнено в сдвоенном исполнении с возможностью одновременной синхронной спиральной обмотки двух пучков нитей ровинга жгутами и/или лентами ровинга и одновременного формирования двух несущих стержней композитной арматуры со спиральной обмоткой, причем устройство спиральной обмотки композитной арматуры выполнено содержащим сопряженные друг с другом корпус, привод устройства двойной обмотки, подшипниковый узел и две катушки со жгутами и/или лентами обмоточного ровинга, выполненными с возможностью одновременного синхронного вращения вокруг двух пучков нитей ровинга и их одновременной спиральной обмотки жгутами и/или лентами обмоточного ровинга с одновременным формированием в устройстве спиральной обмотки двух несущих стержней композитной арматуры со спиральной обмоткой.

5. Технологическая линия по п. 4, отличающаяся тем, что содержит устройство спиральной обмотки композитной арматуры по любому из пп. с 1 по 3.

6. Технологическая линия по п. 4, отличающаяся тем, что выполнена с возможностью изготовления композитной арматуры, содержащей несущие стержни со спиральной обмоткой в виде жгута ровинга с сечением спиральной обмотки полуовальной, полуэлипсовидной, полукаплевидной или преимущественно полукруглой формы наружной поверхности спиральной обмотки с плоским контактом спиральной обмотки с несущих стержней, с соотношением площади поверхности спиральной обмотки по отношению к свободной от намотки площади поверхности несущих стержней от 1 до 80%, с шагом навивки от 3 до 20 мм, с высотой навивки от поверхности несущих стержней от 0,5 до 5 мм.

7. Технологическая линия по п. 4, отличающаяся тем, что выполнена с возможностью изготовления композитной арматуры, содержащей несущие стержни со спиральной обмоткой в виде плоской ленты из ровинга с прямоугольным или квадратным сечением, с плоским контактом с несущими стержнями, с соотношением площади поверхности обмотки по отношению к свободной площади поверхности несущего стержня от 1 до 80%, с шагом навивки от 3 до 20 мм и с высотой навивки от поверхности несущих стержней от 0,5 до 5 мм.

8. Технологическая линия по п. 4, отличающаяся тем, что содержит расположенное перед тянущим узлом устройство подкрутки, выполненное с возможностью подкручивания несущих стержней композитной арматуры в направлении, противоположном направлению спиральной обмотки несущих стержней жгутами и/или лентами ровинга и получения композитной арматуры со скрученными нитями ровинга в несущих стержнях.

9. Технологическая линия по п. 8, отличающаяся тем, что выполнена с возможностью изготовления композитной арматуры, содержащей спиральную обмотку и несущие стержни из скрученных нитей ровинга с числом кручений от 0,1 до 100 на 1 м длины, с диапазоном диаметров от 2 до 24 мм, с правым или левым направлением скручивания.

10. Технологическая линия по п. 4, отличающаяся тем, что содержит расположенное перед формовочным узлом по крайней мере одно устройство скрутки сердечника из жгута ровинга, включающее основание, привод, бобину жгута ровинга, вращающее устройство, направляющий желоб и верхний зажим с возможностью натяга скрученного сердечника для его последующего ориентирования в центре формируемого пучка нитей ровинга.

11. Технологическая линия по п. 10, отличающаяся тем, что выполнена с возможностью изготовления композитной арматуры, содержащей спиральную обмотку и несущие стержни с расположенными внутри них сердечниками из скрученного жгута ровинга с числом кручений от 0,1 до 50 на 1 м длины, с диапазоном диаметров сердечника от 2 до 6 мм при диапазоне диаметров несущих стержней от 3 до 24 мм, с количеством скрученных жгутов стекловолоконного ровинга в сердечнике от 1 до 5, с правым или левым направлением скручивания сердечника.

13. Технологическая линия по п. 4, отличающаяся тем, что содержит по крайней мере одно расположенное перед формовочным узлом устройство скрутки сердечника из жгута ровинга, включающее основание, привод, бобину жгута ровинга, вращающее устройство, направляющий желоб и верхний зажим с возможностью натяга скрученного сердечника для его последующего ориентирования в центре формируемого пучка нитей ровинга, формовочный узел выполнен с возможностью одновременного формирования двух пучков нитей ровинга, а устройство спиральной обмотки выполнено в сдвоенном исполнении с возможностью одновременной синхронной спиральной обмотки двух пучков нитей ровинга жгутами и/или лентами обмоточного ровинга с одновременным формированием в этом устройстве двух несущих стержней композитной арматуры со спиральной обмоткой.

| Устройство для автоматического поддержания постоянной плотности смеси жидкостей | 1947 |

|

SU82246A1 |

| СТЕРЖЕНЬ КОМПОЗИТНЫЙ | 2009 |

|

RU2430220C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2384408C2 |

| DE 3937196 A1, 16/05/1991 | |||

| Фролов Н.П., Стеклопластиковая арматура и стеклопластбетонные конструкции, Москва, Стройиздат,1980, с.23 последний абзац снизу, с.24 абзац 2 сверху | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

2015-04-10—Публикация

2013-01-18—Подача