Изобретение относится к технологическим линиям для изготовления арматурных элементов для армирования обычных и предварительно напряженных строительных конструкций.

Известна технологическая линия для изготовления неметаллической арматуры по патенту РФ №2075577 (опубл. 20.03.1997), включающая шпулярник с установленными на его осях бобинами с ровингом, камеру отжига, пропиточные камеры с натяжным устройством, формовочный узел с блоком фильер, камеру предварительной полимеризации и обмотчиком, полимеризационные камеры, узлы для сматывания и резки арматуры, тянущее устройство, натяжные блоки, смонтированные на шпулярнике после каждой бобины, выравнивающее устройство, установленное перед камерой отжига и взаимодействующее с натяжными блоками, модульное устройство, расположенное после пропиточной камеры, при этом оси шпулярника выполнены с возможностью вращения, а пропиточная камера имеет фторопластовое покрытие на внутренних стенках и днище, выполненном с уклоном к центру камеры, причем выравнивающее устройство выполнено в виде гребенки, снабженной фарфоровыми вставками. Блок фильер формовочного узла выполнен из фторопласта, камера отжига снабжена высокочастотным нагревателем и выполнена с возможностью работы в импульсном режиме. Технологическая линия снабжена узлом нанесения адгезионного или пленочного покрытия.

Недостатком данного решения является сложность и недостаточно высокая производительность линии, а также невозможность получения композитной арматуры с высокими анкерующими свойствами.

Известна технологическая линия для изготовления неметаллической арматуры по патенту РФ 2194517 (опубл. 20.12.2002), содержащая бобинодержатель, пропиточную камеру, формовочный узел, включающий блок фильер, камеру предварительной полимеризации и устройство формования профиля, выполненное в виде нагреваемого патрубка, разъемного по диаметральной плоскости, с углублением по внутренней поверхности, по форме соответствующим профилю арматуры, узел для сматывания арматуры и/или узел для резки арматуры. Нагреваемый патрубок выполнен из материала, обладающего низкой адгезией при нагревании. Линия снабжена камерой деполимеризации, установленной между устройством для формования профиля и узлом для сматывания арматуры и/или узлом для резки арматуры. Линия снабжена также выравнивающим устройством, установленным между бобинодержателем и пропиточной камерой.

Недостатком данного решения является сложность и недостаточно высокая производительность линии, а также невозможность получения композитной арматуры с высокими анкерующими свойствами.

Известна технологическая линия для изготовления неметаллической арматуры (Фролов Н.Л. «Стеклопластиковая арматура и стеклобетонные конструкции», Москва, Стройиздат, 1980 г., стр.20-24), включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания.

Недостатком данного решения является сложность и недостаточно высокая производительность линии, а также невозможность получения композитной арматуры с высокими анкерующими свойствами.

Предлагаемым изобретением решается задача упрощения конструкции, повышения производительности технологической линии, а также получения неметаллической арматуры из композитных материалов с четко выраженным периодическим профилем.

Для достижения указанного технического результата в технологической линии для изготовления композитной арматуры, включающей шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, формовочный узел выполнен в виде матрицы с продольными каналами, установленной непосредственно перед зоной спиральной намотки на расстоянии «l» от точки «а» намотки обмоточным жгутом, равным (1-10)d, где d - диаметр арматуры, отжимное устройство выполнено из эластичного упругого материала и установлено перед матрицей, а выравнивающее устройство выполнено в виде гребенки, у которой количество пазов не менее чем количество каналов в матрице, причем матрица имеет 2-10 каналов, равномерно расположенных вокруг центральной направляющей, а направляющая матрицы выполнена в форме конуса или усеченного конуса, отжимное устройство выполнено в виде пластины из эластичного упругого материала с прорезями, причем количество прорезей равно количеству каналов матрицы, выравнивающее устройство выполнено из гнутой проволоки, механизм управления натяжного устройства расположен над пропиточной ванной, узел съема обмоточного жгута с несущего стержня установлен после полимеризационной камеры.

Отличительными признаками предлагаемой технологической линии для изготовления композитной арматуры от указанной выше известной, наиболее близкой к ней, является то, что формовочный узел выполнен в виде матрицы с продольными каналами, установленной непосредственно перед зоной спиральной намотки на расстоянии «l» от точки «а» намотки обмоточного жгута, равном (1-10)d, где d - диаметр арматуры, отжимное устройство выполнено из эластичного упругого материала и установлено перед матрицей, а выравнивающее устройство выполнено в виде гребенки, у которой количество пазов не менее чем количество каналов в матрице, причем матрица имеет 2-10 каналов, равномерно расположенных вокруг центральной направляющей, а направляющая матрицы выполнена в форме конуса или усеченного конуса, отжимное устройство выполнено в виде пластины из эластичного упругого материала с прорезями, причем количество прорезей равно количеству каналов матрицы, выравнивающее устройство выполнено из гнутой проволоки, механизм управления натяжного устройства расположен над пропиточной ванной, узел съема обмоточного жгута с несущего стержня установлен после полимеризационной камеры.

Благодаря наличию этих признаков повышается производительность предлагаемой технологической линии для изготовления неметаллической арматуры, получена арматура с высокими анкерующими свойствами.

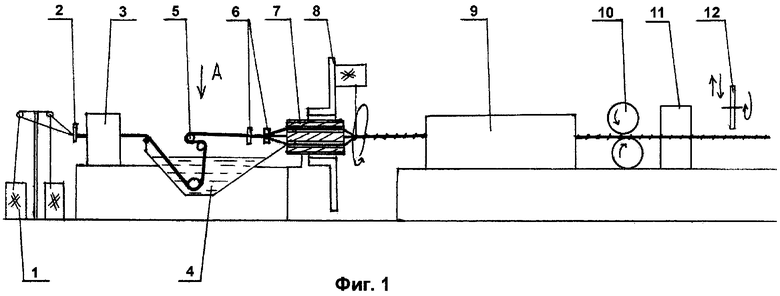

Предлагаемая конструкция иллюстрируется чертежами, представленными на фиг.1-5.

На фиг.1 показана схема технологической линии для изготовления неметаллической арматуры

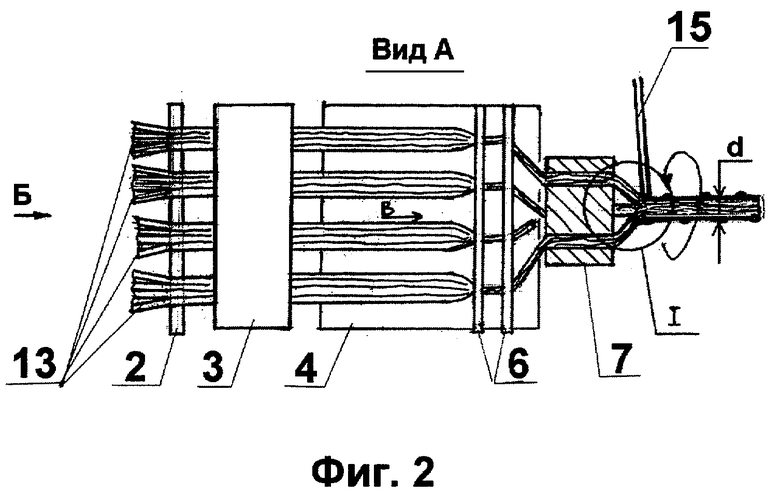

На фиг.2 показан вид А,

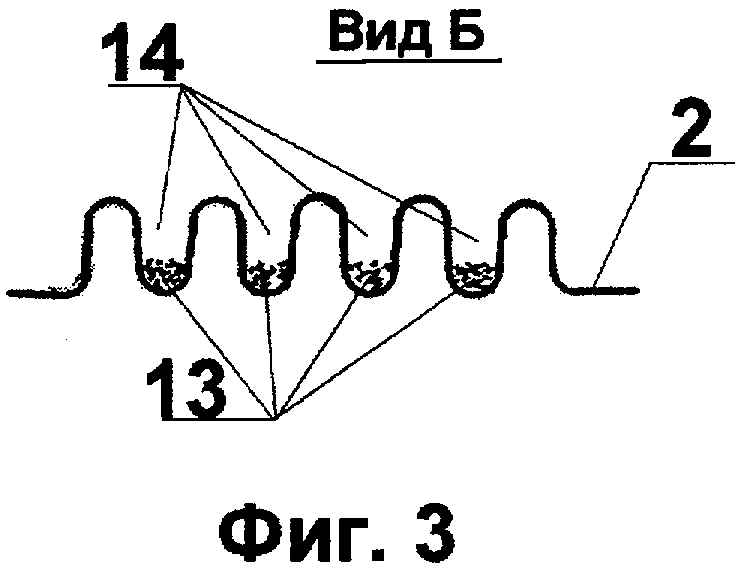

На фиг.3 показан вид Б,

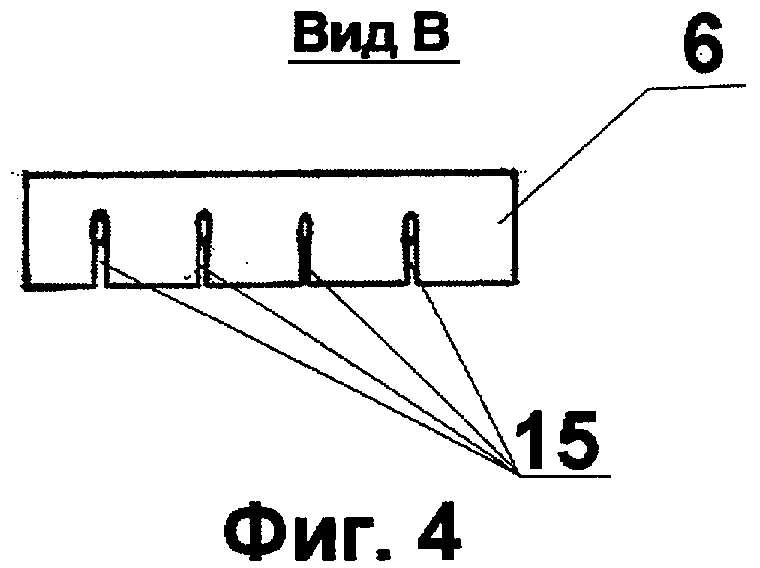

На фиг.4 показан вид В,

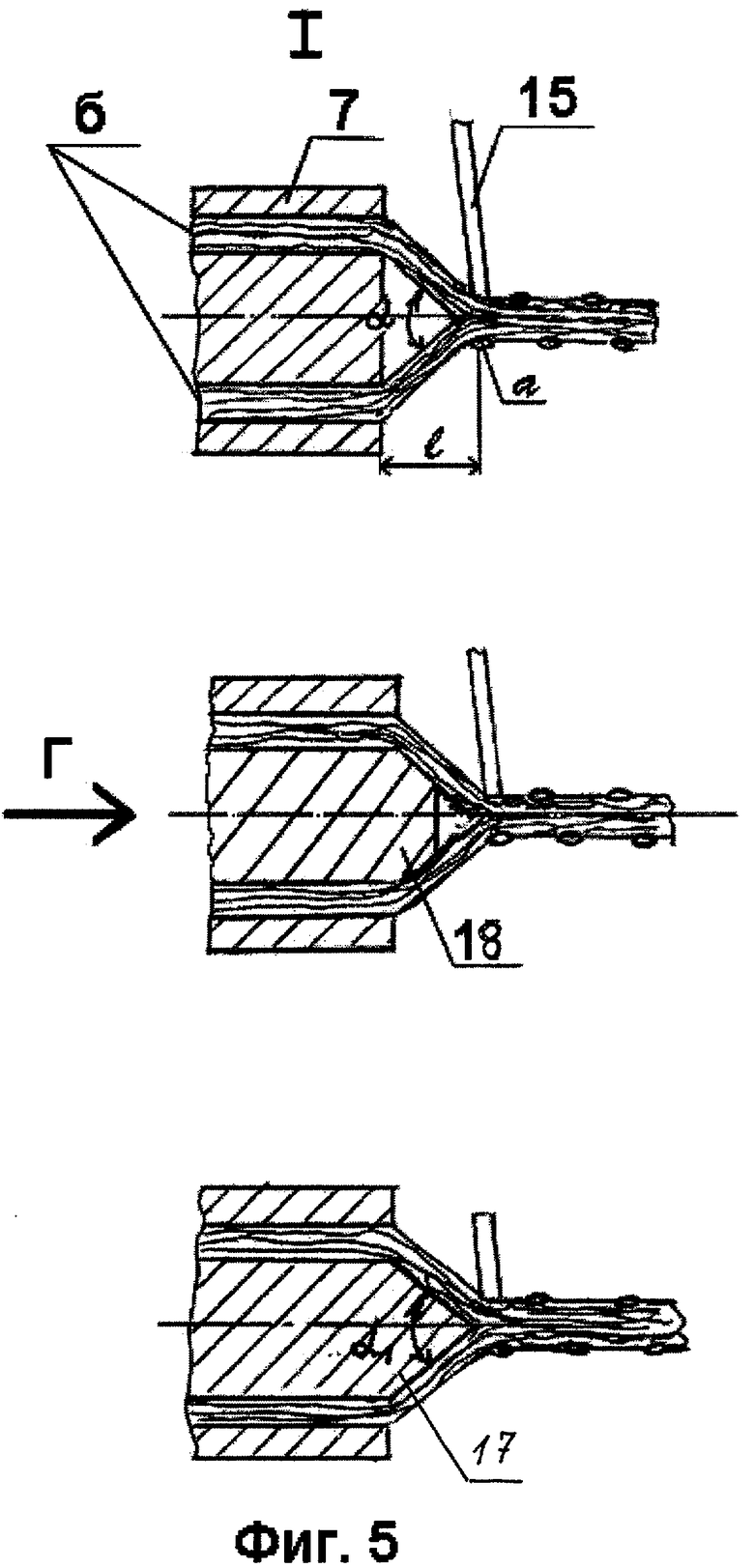

На фиг.5 показаны примеры выполнения матрицы.

Технологическая линия для изготовления композитной арматуры состоит из последовательно установленных шпулярника с бобинами ровингов 1, выравнивающего устройства 2, камеры отжига 3, пропиточной ванны 4 с натяжным устройством 5, отжимного устройства 6, матрицы 7, устройства спиральной намотки 8, полимеризационной камеры 9, тянущего устройства 10, смотчика обмоточного жгута 11, узла резки и сматывания арматуры 12.

Технологическая линия для изготовления композитной арматуры работает следующим образом. Ровинги из минеральных (стеклянных, базальтовых, углеродных и др.) и полимерных (капроновых, полиэфирных и др.) волокон, а также волокон растительного происхождения с бобин 1 проходят через ролики натяжного устройства и выравнивающее устройство 1, которое несет дополнительную функцию разделения полотна ровингов на отдельные пучки 13 (фиг.2). Выравнивающее устройство 2 выполнено в виде гребенки (фиг.3), у которой количество пазов 14 не менее количества каналов матрицы. Выравнивающее устройство не только формирует пучки ровингов, поступающие в камеру отжига 3, но и несет дополнительную функцию разделения, которое необходимо для того, чтобы пучки ровинга не перепутывались между собой. В камере отжига 3 происходит удаление влаги, температура обработки 200°С±50°С. Затем пучки ровингов поступают в пропиточную ванну 4, заполненную полимерным связующим с температурой до 40-60°C, причем натяжное устройство 5 с механизмом управления для удобства регулирования натяжения нитей расположено над пропиточной ванной. После пропиточной ванны пучки ровингов 13 проходят через отжимное устройство 6, выполненное из эластичного упругого материала, например из полиуретана или упругой резины, в котором количество прорезей 15 равно количеству каналов матрицы (фиг.4), отжимающее излишки связующего из пучков 13 обратно в ванну. Далее пучки 13 поступают в каналы «b» матрицы 7. Матрица 7 имеет 2-10 продольных каналов «b» и установлена непосредственно перед зоной спиральной намотки 8, причем расстояние «l» от точки намотки «а» обмоточным жгутом 16 пучков ровингов 13 до матрицы равно (1-10)d, где d - диаметр арматуры (фиг.2). В матрице каналы «b» равномерно расположены вокруг центральной направляющей, которая может быть выполнена в форме конуса 17 или усеченного конуса 18 (фиг.3). Из матрицы ровинги выходит 2-10 пучками, которые сразу же объединяются в точке «а» намотки обмоточным жгутом, в результате чего образуется стержень с периодическим профилем арматуры. Для создания четко выраженного периодического профиля арматуры обмоточный жгут должен быть круглым с сечением, достаточным для образования рельефа. Обмотка жгутом «сырого» стержня позволяет за счет вдавливания обмотки примерно на 1/2 диаметра жгута получить надежное крепление спиральной рельефности на несущем стержне. Пропитка жгута полимерным связующим производится за счет избытка смолы в массиве арматуры. В случае необходимости возможна предварительная пропитка обмоточного жгута. При расстоянии матрицы до зоны обмотки менее 1d невозможно получить необходимую рельефность композитной арматуры, а при расстоянии более 10d происходит скручивание ровингов, что ухудшает свойства изделия.

Затем стержень поступает в камеру полимеризации 9, тянущее устройство 10 и узел резки и сматывания арматуры 12.

Технологическая линия позволяет получить композитную арматуру с двумя видами спиральной рельефности:

- спиральных выступов, образованных за счет намотки и надежного крепления обмоточного жгута;

- спиральных углублений (канавок), образованных за счет обжатия несущего стержня технологическим жгутом, который сматывается после отверждения арматуры (фиг.1, поз 11 - смотчик обмоточного жгута).

В первом случае обмоточный жгут выполняется из таких же материалов, что и несущий стержень, пропитывается связующим и имеет хорошую адгезию со стержнем.

Во втором случае обмоточный жгут выполняется из материалов, не пропитываемых связующим, и при последующем съеме легко сматывается с несущего стержня, оставляя спиральную канавку.

На предлагаемой технологической линии изготовлена композитная арматура двух видов спиральной рельефности из базальтовых волокон, пропитанных связующим на основе эпоксидных смол.

В первом случае несущий стержень имеет суммарную плотность 10080 тэкс, обмоточный жгут имеет условный диаметр 2 мм с плотностью 3360 тэкс. Замасливатель базальтовых волокон класса силонов марки 76.

Композитная арматура имеет следующие параметры:

- наружный диаметр 5 мм

- шаг навивки 12 мм

- ширина навивки 3 мм

- высота спиральной рельефности 0,8 мм

Физико-механические свойства:

- разрушающее напряжение при разрыве σр=1557 МПа

- разрушающее напряжение при изгибе σи=2475 МПа

Плотность сцепления с бетоном - 1500 Н/см.

Во втором случае при прочих одинаковых условиях обмоточный жгут выполнен из базальтовых волокон на парафиновом замасливателе.

Композитная арматура имеет следующие параметры:

- наружный диаметр - 4,0 мм

- шаг навивки - 12 мм

- глубина канавки - 0,5 мм

- ширина канавки - 3 мм

Физико-механические свойства:

- разрушающее напряжение при разрыве σр=1100 МПа;

- разрушающее напряжение при изгибе σи=1200 МПа.

Плотность сцепления с бетоном класса В20 - 1500 Н/см.

Предлагаемая технологическая линия позволяет за счет изменения процесса формообразования получить композитную арматуру с четко выраженным периодическим профилем и высокими физико-механическими характеристиками, анкерующими свойствами. В технологической линии для изготовления неметаллической арматуры процесс формования изменен: исключены фильеры с нагревательными элементами, при этом за счет отсутствия высокого граничного трения ровинга по поверхностям фильер скорость процесса формования увеличилась более чем в 2 раза с 30 м/час до 65 м/ч и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2384408C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2011 |

|

RU2468161C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

Изобретение относится к технологическим линиям для изготовления арматурных элементов для армирования обычных и предварительно напряженных строительных конструкций. Предлагаемым изобретением решается задача упрощения конструкции, повышение производительности технологической линии, получения неметаллической арматуры с четко выраженным периодическим профилем. Технологическая линия для изготовления композитной арматуры включает шпулярник с бобинами с ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство поперечной намотки, полимеризационные камеры, узлы сматывания, резки арматуры и тянущее устройство, причем формовочный узел выполнен в виде матрицы с продольными каналами, установленной непосредственно перед зоной поперечной намотки на расстоянии от точки намотки оплеточной нити, равном (1-10)d, где d - диаметр арматуры, а отжимное устройство выполнено из эластичного упругого материала и установлено после пропиточной ванны с натяжным устройством, снабженным механизмом натяжного устройства и установленного в пропиточной ванне над поверхностью полимерного связующего, выравнивающее устройство выполнено в виде гребенки, у которой количество пазов не менее чем количество каналов в матрице, причем матрица имеет 2-10 каналов, равномерно расположенных вокруг центральной направляющей, а направляющая матрицы выполнена в форме конуса или усеченного конуса и по центральной направляющей матрицы выполнен дополнительный канал, отжимное устройство выполнено в виде пластины из эластичного упругого материала с прорезями, причем количество прорезей равно количеству каналов матрицы, выравнивающее устройство выполнено из металлической проволоки, механизм управления натяжного устройства расположен над пропиточной ванной, узел съема обмоточного жгута с несущего стержня установлен после полимеризационной камеры. Предлагаемая технологическая линия позволяет за счет изменения процесса формообразования получить композитную арматуру с четко выраженным периодическим профилем и высокими физико-механическими характеристиками, армирующими свойствами. В технологической линии для изготовления неметаллической арматуры процесс формования изменен: исключены фильеры с нагревательными элементами, при этом за счет отсутствия высокого граничного трения ровинга по поверхностям фильер скорость процесса формования увеличилась более чем в 2 раза с 30 м/час до 65 м/ч и более. 6 з.п. ф-лы, 5 ил.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 2001 |

|

RU2194617C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 1994 |

|

RU2075577C1 |

| Устройство для пропитки нитей при формовании профильного волокнистого материала | 1980 |

|

SU903178A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| АРМАТУРА СТЕКЛОПЛАСТИКОВАЯ (ВАРИАНТЫ) | 2000 |

|

RU2194135C2 |

| Способ изготовления стеклопластиковой арматуры и устройство для его осуществления | 1980 |

|

SU937207A1 |

| DE 3937196 A1, 16.05.1991. | |||

Авторы

Даты

2006-11-20—Публикация

2005-03-21—Подача