Изобретение относится к технологическим линиям для изготовления арматурных элементов для армирования обычных и предварительно напряженных строительных конструкций.

Известна технологическая линия для изготовления композитной арматуры по патенту РФ №2287646 (опубл. 20.11.2006 г.), которая включает шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство поперечной намотки с одной намоточной катушкой, полимеризационные камеры, узлы сматывания, резки арматуры и тянущее устройство, причем формовочный узел выполнен в виде матрицы с продольными каналами, установленной непосредственно перед зоной поперечной намотки на расстоянии от точки намотки оплеточной нити, равном (1-10)d, где d - диаметр арматуры. Данное оборудование предназначено для выпуска композитной арматуры с однозаходной спиральной арматурой.

Недостатком данной технологической линии является то, что при повышении производительности процесса возрастают обороты обмотчика с обмоточной катушкой, что приводит к провисанию обмоточного жгута в нитетракте, и, как следствие, к запутыванию и обрыву жгута.

Наиболее близким аналогом является технологическая линия для изготовления композитной арматуры по патенту на полезную модель РФ №76659 (опубл. 27.09.2008 г.), включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, два устройства спиральной намотки, содержащие по одной обмоточной катушке, устройства для предотвращения скрутки волокон и распределения полимерного связующего по длине арматуры, полимеризационные камеры, тянущее устройство, узлы резки и сматывания.

Недостатком данной технологической линии является низкая производительность. При повышении скорости формования свыше 100 м/час в оборудовании из-за центробежных усилий происходит спутывание и обрыв обмоточных жгутов, что не позволяет повысить производительность процесса.

Предлагаемым изобретением решается задача повышения производительности технологической линии, а также получения возможности выпуска нового вида композитной арматуры с повышенными потребительскими свойствами, а именно арматуры с переменной величиной винтовых выступов.

Для достижения указанного технического результата в технологической линии для изготовления композитной арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, устройство предотвращения скрутки волокон, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, каждое устройство спиральной намотки включает не менее двух катушек обмоточного жгута, а также обмоточную втулку, на цилиндрической поверхности которой выполнены продольные Т-образные пазы различной длины, причем количество пазов соответствует количеству катушек намоточного жгута, а длина Т-образных пазов Ln определяется по формуле

Ln`=L0+Σ(t1+t2+…tn.), где L - длина минимального паза;

t - шаг захода обмотки n-го обмоточного жгута;

n - порядковый номер паза, начиная от наименьшего;

Σ(t1+t2+…tn.) - общий шаг намотки.

Отличительными признаками предлагаемой технологической линии для изготовления композитной арматуры от указанной выше известной, наиболее близкой к ней, является то, что каждое устройство спиральной намотки включает не менее двух катушек обмоточного жгута, а также обмоточную втулку, на цилиндрической поверхности которой выполнены продольные Т-образные пазы различной длины, причем количество пазов соответствует количеству катушек намоточного жгута, причем длина Т-образных пазов Ln определяется по формуле

Ln`=L0+Σ(t1+t2+…tn.), где L - длина минимального паза;

t - шаг захода обмотки n-го обмоточного жгута;

n - порядковый номер паза, начиная от наименьшего;

Σ(t1+t2+…tn.) - общий шаг намотки.

Благодаря наличию этих признаков повышается производительность предлагаемой технологической линии для изготовления композитной арматуры и качество выпускаемых изделий.

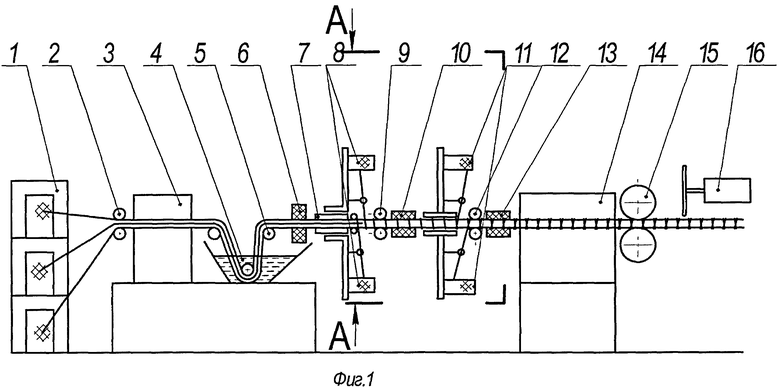

На фиг.1 схематично показана технологическая линия для изготовления рельефной композитной арматуры.

На фиг.2 показан разрез А-А.

На фиг.3 показан разрез Б-Б.

На фиг.4 показана развертка поверхности обмоточной втулки.

Технологическая линия для изготовления композитной арматуры (фиг.1) состоит из последовательно установленных шпулярника с бобинами ровингов 1, выравнивающего устройства 2, камеры отжига 3, пропиточной ванны 4 с натяжным устройством 5, отжимного устройства 6, узла формования профиля 7, первого устройства спиральной намотки 8, первого устройства предотвращения скрутки волокон несущего стержня 9, первого устройства сбора и распределения полимерного связующего по длине изделия 10, второго устройства спиральной намотки 11, второго устройства предотвращения скрутки волокон несущего стержня 12, второго устройства сбора и распределения полимерного связующего по длине изделия 13, полимеризационной камеры 14, тянущего устройства 15, узла резки 16. Устройства спиральной намотки 8 и 11 состоят из обмоточного диска 17 (фиг.2), катушек обмоточного жгута 18, обмоточной втулки 19 с пазами 20.

Технологическая линия для изготовления композитной арматуры с переменной величиной винтовых выступов работает следующим образом. Ровинги из стеклянных, базальтовых, углеродных и прочих волокон с бобин 1 проходят через ролики выравнивающего устройства 2, разделяющего полотно ровингов на отдельные пучки, камеру отжига 3, удаляющую влагу при температуре 200-250°. Затем пучки ровингов поступают в пропиточную ванну 4, заполненную полимерным связующим с температурой 40-60°, причем натяжное устройство 5 с механизмом управления для удобства регулирования натяжения нитей расположено над пропиточной ванной. После пропиточной ванны пучки ровингов проходят через эластичное отжимное устройство 6, затем матрицу 7. На выходе из матрицы на формируемый арматурный стержень в первом устройстве обмотки 8 производится спиральная намотка одновременно несколькими жгутами и лентами, т.е. производится многозаходная обмотка, а во втором устройстве обмотки 11 производится одновременная многозаходная спиральная намотка несколькими жгутами и лентами, но в противоположном направлении.

Устройства предотвращения скрутки волокон несущего стержня 9, 12 установлены соответственно за устройствами спиральной намотки 8 и 11. Устройства сбора и распределения полимерного связующего по длине изделия 10 и 13 установлены после устройств предотвращения скрутки волокон несущего стержня. Далее сформированный стержень с нанесенными на него спиральными многозаходными обмотками одного или двух противоположных направлений проходит через камеры полимеризации 14, тянущее устройство 15 и узел резки арматуры 16.

Устройство спиральной обмотки 8 и 11 (фиг.2) состоит из обмоточного диска 17, на котором установлены обмоточные катушки 18 с жгутами и лентами. В центральной части обмоточного диска установлена обмоточная втулка 19 с продольными Т-образными сквозными пазами 20 (фиг.3 и 4). Т-образные пазы равномерно распределены по цилиндрической поверхности втулки и их количество равно количеству катушек 18 и соответственно количеству заходов обмоточных нитей. Продольная составляющая Т-образных пазов размещена на цилиндрической поверхности втулки, ориентирована параллельно оси втулки и берет начало с одного из торцев втулки, она предназначена для заправки обмоточной нити. Продольная составляющая Т-образных пазов заканчивается прорезью, размещенной перпендикулярно пазу, которая служит для фиксирования места намотки нитей на волокна несущего стержня с возможностью самоустановки места захода обмоточных нитей. Дополнительно перпендикулярная составляющая Т-образного паза служит универсальности применения втулки, т.е. вращение обмоточного диска может производиться в любом направлении. Размер Т-образного паза определяется шагом спиральной обмотки арматуры, например, длина наименьшего паза t1 соответственно и шаг намотки первым обмоточным жгутом или лентой равен t1, длина второго по счету паза равна t1+t2, шаг намотки вторым обмоточным жгутом равен этой же величине, длина третьего по счету паза равна t1+t2+t3, шаг намотки третьим обмоточным жгутом равен этой же величине, и т.д. (фиг.4).

Размер Т-образного паза различен, причем длина пазов, рядом расположенных, различается друг от друга на шаг спиральной обмотки несущего стержня арматуры. Длина пазов Ln определяется по формуле: Ln`=L0+Σ(t1+t2+…tn.),

где L0 - длина минимального паза;

tn - шаг захода обмотки n-го обмоточного жгута;

n - порядковый номер паза, начиная от наименьшего.

В процессе работы, при вращении обмоточного диска 17, обмоточный жгут сматывается с бобин 18 и, проходя через соответствующий паз 20 обмоточной втулки обматывает несущий стержень, формируя профиль арматуры. Предлагаемое устройство позволяет наматывать одновременно более 2-х обмоточных жгутов с различной формой, с шагом t1, t2, t3,…, tn (фиг.4) и получить новый вид арматуры с многозаходной обмоткой.

Применение многозаходной обмотки позволяет снизить обороты вращения диска обмотчика, предотвратить порывы обмоточного жгута и повысить производительность технологической линии и получить композитную арматуру с переменной величиной винтовых выступов.

В предлагаемой технологической линии на первом и втором спиральных обмотчиках установлено по 4 катушки с намоточными жгутами. В обмоточной втулке с шагом 90° выполнено 4 продольных паза длиной 10, 15, 35, 40 мм, общий шаг намотки равен 30 мм (t1=5 мм, t2=20 мм, t3=5 мм).

На предлагаемой технологической линии изготовлена композитная арматура АБП 8 из базальтовых волокон, пропитанных связующим на основе эпоксидных смол. Обмоточные жгуты 1-го обмотчика

1 обмоточная катушка - Ǿ 2 мм, длина паза обмоточной втулки L1=30 мм

2 обмоточная катушка - Ǿ 1 мм, длина паза обмоточной втулки L1=30 мм + 5 мм = 35 мм

3 обмоточная катушка - Ǿ 1 мм, длина паза обмоточной втулки L1=35 мм + 20 мм = 55 мм

4 обмоточная катушка - Ǿ 0,5 мм, длина паза обмоточной втулки L1=55 мм + 5 мм = 60 мм

ширина продольной и поперечной частей прорези паза равна 3 мм, длина поперечной прорези паза 15 мм.

Обмоточные жгуты 2-го обмотчика противоположного направления, параметры обмоточной втулки аналогичны параметрам втулки первого обмотчика.

1 обмоточная катушка - плоский жгут (0,2×5)мм

2 обмоточная катушка - плоский жгут (0,1×2)мм

3 обмоточная катушка - плоский жгут (0,1×2)мм

4 обмоточная катушка - плоский жгут (0,2×5)мм

ширина продольной и поперечной частей прорези паза равна 3 мм, длина поперечной прорези паза 15 мм.

Результаты испытаний приведены в таблице

Физико-механические свойства композитной арматуры:

- разрушающее напряжение при разрыве σ=1300 МПа,

- модуль упругости при растяжении Е=73000 МПа.

Предлагаемая технологическая линия позволяет получить композитную арматуру с переменной величиной винтовых выступов при повышенной производительности процесса, т.е. позволяет повысить скорость процесса формования с 98 м/час до 270 м/час, получить качественную многозаходную арматуру, которая обладает хорошими физико-механическими свойствами, обладающей высокой степенью сцепления с бетоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2384408C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2371312C1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ НАМОТКИ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2016 |

|

RU2636061C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| УСТРОЙСТВО И СПОСОБ СПИРАЛЬНОЙ ОБМОТКИ В ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 2018 |

|

RU2693979C1 |

Изобретение относится к технологическим линиям для изготовления арматурных элементов для армирования обычных и предварительно напряженных строительных конструкций. Технологическая линия для изготовления композитной арматуры включает шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, устройство предотвращения скрутки волокон, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, в котором каждое устройство спиральной намотки включает не менее двух катушек обмоточного жгута, и также обмоточную втулку, на цилиндрической поверхности которой выполнены продольные Т-образные пазы различной длины, причем количество пазов соответствует количеству катушек намоточного жгута. 1 з.п.ф-лы, 1 табл., 4 ил.

1. Технологическая линия для изготовления композитной арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, устройство предотвращения скрутки волокон, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, отличающаяся тем, что каждое устройство спиральной намотки включает не менее двух катушек обмоточного жгута, а также обмоточную втулку, на цилиндрической поверхности которой выполнены продольные Т-образные пазы различной длины, причем количество пазов соответствует количеству катушек намоточного жгута.

2. Технологическая линия для изготовления композитной арматуры по п.1, отличающаяся тем, что длина Т-образных пазов Ln определяется по формуле

Ln'=L0+Σ(t1+t2+…tn),

где L - длина минимального паза;

t - шаг захода обмотки n-го обмоточного жгута;

n - порядковый номер паза, начиная от наименьшего;

Σ(t1+t2+…tn) - общий шаг намотки.

| АВТОМАТ ДЛЯ СБОРКИ СЕЛЕНОВЫХ ВЫПРЯМИТЕЛЕЙ | 1948 |

|

SU76659A1 |

| Способ измерения линейных размеров или малых перемещений при помощи кварцевого вибратора | 1944 |

|

SU72955A1 |

| ПРИБОР К ЧУЛОЧНЫМ МАШИНАМ "ШТАНДАРТ" ДЛЯ ОБРАЗОВАНИЯ ДВОЙНОЙ ПОДОШВЫ И ПЯТКИ | 1925 |

|

SU3417A1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2060923C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

Авторы

Даты

2010-05-20—Публикация

2008-12-26—Подача