Изобретение относится к технологическим линиям для изготовления арматурных элементов для армирования строительных конструкций, а именно к устройствам спиральной намотки обмоточного жгута при изготовлении композитной арматуры.

Композитную арматуру получают из стекловолоконного ровинга с нескольких катушек, который пропитывают двухкомпонентной эпоксидной смолой. Затем ровинги собирают в пучок (от количества ровингов зависит диаметр композитной арматуры). Полученный пучок обматывают спиральной намоткой обмоточным жгутом, что формирует жгут фиксированного диаметра, который далее тянут в полимеризационную камеру, затем композитная арматура остужается, сушится, режется на участки необходимой длины и сматывается в удобные бухты. Такая упаковка композитной арматуры придает ей компактность в складировании и транспортировке.

Из уровня техники известна технологическая линия для изготовления композитной арматуры, включающая последовательно установленные шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, узел спиральной намотки, узел предотвращения скрутки волокон, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, причем каждый из двух узлов спиральной намотки состоит из двух катушек обмоточного жгута, расположенных на диске, который установлен на втулке, на цилиндрической поверхности которой выполнены продольные Т-образные пазы различной длины, причем количество пазов соответствует количеству катушек обмоточного жгута. Продольная составляющая Т-образных пазов размещена на цилиндрической поверхности втулки, ориентирована параллельно оси втулки и берет начало с одного из торцов втулки, она предназначена для заправки обмоточного жгута. Размер Т-образного паза определяется шагом спиральной обмотки арматуры. (Патент РФ №2389853, МПК Е04С 5/07, опубл. 20.05.2010.)

Недостатком данной технологической линии является шум и вибрации узла намотки из-за установки катушек с обмоточным жгутом по обе стороны арматуры, небольшая длина композитной арматуры на выходе из-за малого объема паковки с обмоточным жгутом и низкая производительность из-за частых остановок линии на установку новых паковок и заправку обмоточных жгутов.

Техническим результатом заявляемого решения является устранение указанных недостатков, а именно: увеличение длины композитной арматуры за счет увеличения объема паковок с обмоточным жгутом на двух катушках и непрерывности намотки обмоточного жгута при одновременном повышении качества композитной арматуры путем уменьшения утла подъема витков обмоточного жгута при одновременном снижении шума и вибрации узла намоточного механизма технологической линии и снижении количества остановок линии, что ведет к повышению производительности.

Поставленная задача достигается тем, что в устройстве спиральной намотки технологической линии для производства композитной арматуры, включающей последовательно установленные шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки из двух узлов, установленных друг за другом и каждый из которых включает катушку обмоточного жгута с нитеводителем, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, причем каждый узел спиральной намотки выполнен в виде трубы круглого сечения с отверстием для продвижения жгута и длиной не менее полутора длин катушки обмоточного жгута, которая установлена в подшипниках, с одной стороны через цепную передачу труба соединена с приводом электродвигателя, а на противоположном конце трубы размещен нитеводитель с глазком на расстоянии С от оси трубы, где Rmax≤С≤Rmax+50, где Rmax - максимальный радиус паковки обмоточного жгута, а катушка обмоточного жгута закреплена соосно с основной трубой на подшипниках, установленных на наружной поверхности трубы с возможностью свободного вращения, и жестко соединена с полумуфтой с возможностью соединения с другой полумуфтой, расположенной на основной трубе, причем основные трубы узлов намотки расположены на расстоянии С≤Н≤С+20 мм друг от друга.

Существенными отличиями созданного устройства является взаимное расположение деталей каждого из узлов намотки, а именно: при известности элементов устройства только их совокупное использование и взаимное расположение обеспечивает достижение заявляемого технического результата.

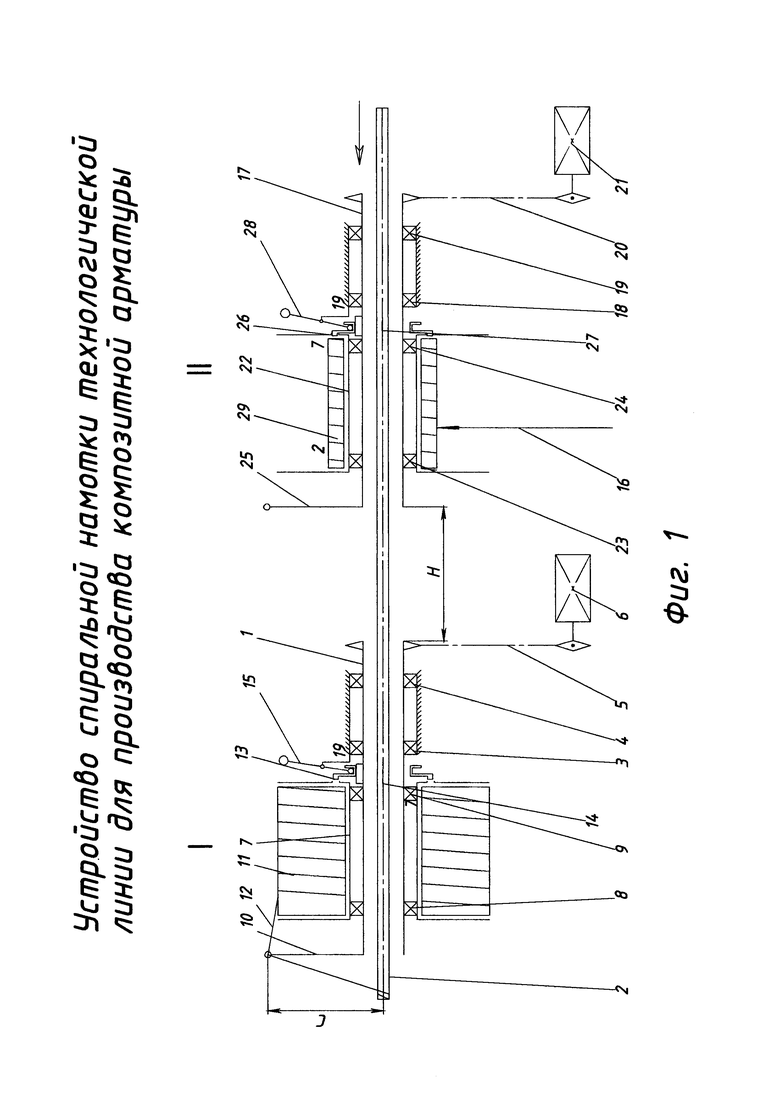

Устройство спиральной намотки технологической линии для производства композитной арматуры состоит из двух одинаковых узлов спиральной намотки, включающих основные трубы 1 и 17, расположенные на одной оси с расстоянием между ними Н в пределах С+20 мм ≥Н≥С, где С - расстояние от глазка нитеводителя до оси основной трубы.

Расстояние Н выбирают из следующих соображений. Точка набегания обмоточного жгута отстоит от координаты нитеводителя с глазком на расстоянии L=С tgα,

где С - расстояние от глазка нитеводителя до оси основной трубы, мм;

α - угол подъема витков спирали, град.

Исходя из предельного значения угла подъема витков α=45°, получаем L=C.

Таким образом, Н≥С. С другой стороны увеличение расстояния Н между узлами I и II нежелательно и приводит к увеличению свободной длины жгута 2 и к увеличению его прогиба (поперечного перемещения) при работе. Поэтому ограничиваем расстояние Н величиной Н≤С+20 мм.

Следовательно, С≤Н≤С+20 мм.

На Фиг. 1 представлено схемное решение устройства спиральной намотки технологической линии для производства композитной арматуры,

где

I и II - узлы спиральной намотки;

1, 17 - основная труба;

2 – жгут;

3, 4 18, 19 - подшипники для основной трубы;

5, 20 - механическая передача;

6, 21 – двигатели;

7, 22 – катушки;

8, 9 23, 24 - подшипники для катушки с обмоточным жгутом;

10, 25 - нитеводители с глазком;

11, 29 - паковки обмоточного жгута;

12 - обмоточный жгут.

Муфта состоит из двух полумуфт:

13, 26 - полумуфты жестко соединенные с катушкой;

14, 27 - полумуфты соединенные с основной трубой 1, 17 шпоночным соединением с возможностью осевого перемещения вдоль оси основной трубы 1, 17;

15, 28 – переключатели;

16 - подача обмотки жгута на катушку.

Каждый из узлов спиральной намотки, например узел 1, технологической линии для производства композитной арматуры состоит из основной трубы 1 с внутренним диаметром не менее 22 мм, которая закреплена в подшипниках 3, 4 и внутри которой расположен жгут 2, например, из стекловолокна. Труба 1 приводится во вращательное движение через механическую передачу 5 от электродвигателя 6.

Катушка 7 закреплена на подшипниках 8, 9 с возможностью вращения относительно трубы 1. На трубе 1 жестко установлен нитеводитель 10 с глазком. Расстояние С от глазка нитеводителя до оси трубы определено зависимостью Rmax≤С≤Rmax+50 мм, где Rmax - максимальный радиус паковки 11.

Каждый из узлов содержит муфту, установленную со стороны противоположной нитеводителю с глазком 10 относительно катушки 7 с паковкой 11 обмоточного жгута 12, состоящую из полумуфты 13, соединенной с катушкой 7, и полумуфты 14, соединенной с основной трубой 1 шпоночным соединением с возможностью осевого перемещения посредством переключателя 15. Переключатель 15 может находиться в двух положениях. Первое положение: полумуфты 13, 14 находятся в зацеплении и при этом катушка 7 жестко соединена с основной трубой 1. Второе положение: полумуфта 14 выведена из зацепления полумуфты 13, что обеспечивает свободное вращение катушки 7 относительно основной трубы 1.16 - подача обмотки жгута на катушку.

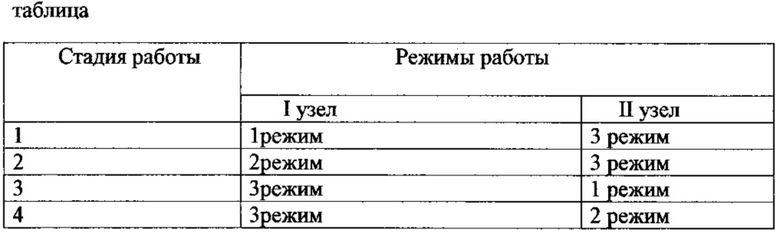

Работа каждого из двух узлов спиральной намотки технологической линии для производства композитной арматуры включает 3 режима, а цикл работы устройства протекает в 4 стадии (см. табл.)

1 режим. Намотка обмоточного жгута на катушку.

Подачу 16 обмоточного жгута 12 на катушку 7 (22) для образования паковки 11 (29) осуществляют с радиусом паковки, не превосходящим величину С, где С - расстояние от глазка нитеводителя 10 (25) до оси основной трубы 1 (17).

В этом режиме переключатель 15 (28) находится в положении, когда полумуфты 13, 14 (26, 27) находятся в зацеплении. При этом вращение от двигателя 6 (21) через механическую передачу 5, (20) передается на основную трубу 1 (17) и через полумуфты 13, 14 (26, 27) на катушку 7 (22) с паковкой 11 (29). В результате обмоточный жгут 12 наматывается на катушку 7 (22) до достижения заданного радиуса намотки Rmax. После чего двигатель 6 останавливают.

2 режим. Подготовка к рабочему режиму.

В этом режиме обмоточная нить 12 заправлена в глазок нитеводителя 10 (25), полумуфты 13, 14 (26, 27) выведены из зацепления переключателем 15, (28). Устройство готово к выполнению 3 режима.

3 режим. Работа обмоточного узла.

В режиме 3 полумуфты 13, 14 (26, 27) выведены из зацепления. Жгут 2 движется внутри основной трубы 1 (7) с постоянной скоростью. Основная труба 1 (7) вместе с закрепленным на ней нитеводителем с глазком 10 (25) приводится во вращение от электродвигателя 6 (21) через механическую передачу, например цепную 5 (20). Обмоточный жгут 12 сматывается с наружной поверхности паковки 11 (29), проходит через глазок нитеводителя 10 (25) и обматывается вокруг жгута 2.

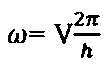

В процессе работы устройства жгут 2 движется внутри основной трубы 1 (17) с постоянной скоростью V, а основная труба 1 (17) вращается вместе с закрепленным на ней нитеводителем с глазком 10 (25) с угловой скоростью ω.

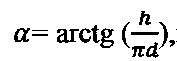

Обмоточный жгут 12 обматывается вокруг движущегося жгута 2, образуя на его поверхности спираль, которая характеризуется диаметром спирали d, шагом витков спирали h и углом подъема витков спирали α. Диаметр спирали d равен диаметру жгута 2. Шаг витков h получают из соотношения

где

h - шаг витков спирали, мм,

V - скорость движения жгута 2, мм/сек,

ω - угловая скорость вращения основной трубы 1 (17), рад/сек.

Угол подъема витков спирали α определяют из выражения

где

α - угол подъема витков спирали, град,

d - диаметр спирали, мм.

Таким образом, изменяя соотношения между V и ω, получают различные значения шага витков спирали h или для заданных значений V (из технологических требований) и h (исходя из требований к композитной арматуре) получают необходимую угловую скорость вращения основной трубы 1 (17)

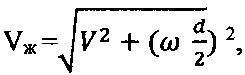

Обмоточный жгут 12 обматываясь вокруг жгута 2 движется через глазок нитеводителя 10 (25) со скоростью Vж, которая определяется сложением продольной скорости и окружной скорости обмоточного жгута

где Vж - скорость потребления обмоточного жгута, мм/сек.

Обмоточный жгут 12 проходя через глазок нитеводителя 10 (25) со скоростью Vж увлекает за собой паковку 11 (29) с катушкой 7 (22) и сообщает ей дополнительную угловую скорость относительно основной трубы 1 (17)

где

ωдоп - угловая скорость катушки 7 (22) с паковкой 11 (29) относительно основной трубы 1 (17), рад/сек,

Vж - скорость потребления жгута, мм/сек,

R - радиус паковки 11 (29), мм.

Таким образом, полная угловая скорость катушки 7 (22) с паковкой 11 (29) составит:

ωпак=ω+ωдоп,

где ωпак - угловая скорость катушки 7 (22) с паковкой 11 (29), рад/сек.

Работа устройства спиральной намотки жгута происходит последовательно в 4 стадии.

В технологической линии при изготовлении композитной арматуры после прохождения пучка из ровингов через формовочный узел последний поступает в узел спиральной намотки с постоянной скоростью.

На первой стадии спиральная намотка жгута 2 производится II узлом, а I узел находится в режиме 1, когда происходит наматывание обмоточного жгута 12 на катушку 7.

По достижении радиуса паковки в I узле максимального значения Rmax устройство переходит на 2 стадию. При этом спиральная обмотка жгута 2 продолжает производиться II узлом нитеводителем с глазком 25 вокруг жгута 2 образуя спираль на поверхности жгута 2, проходя участок Н (расстояние между узлом I и II), а узел I переходит на режим 2 подготовки к рабочему режиму.

Когда на катушке 22 узла II заканчивается обмоточный жгут 12, устройство переходит на 3 стадию работы, а именно: оператор заправляет обмоточный жгут 12 в нитеводитель с глазком 10 узла I и обмотка жгута начинает выполняться узлом I. При этом возможно получение участка композитной арматуры, на котором обмотка выполнена двумя обмоточными жгутами с I и II узлов, что не снижает качества получаемой арматуры. При этом II узел переходит в 1 режим работы, когда происходит наматывание обмоточного жгута 12 на катушку 22.

По достижении радиуса паковки 29 во II узле максимального значения Rmax устройство переходит на 4 стадию работы. При этом обмотка жгута 2 обмоточным жгутом 12 осуществляется намоточным узлом I, намоточный узел II работает на 2 режиме.

Переход с 4 стадии работы механизма на 1 стадию происходит следующим образом.

Когда на катушке 7 узла I остается 6-10 витков обмоточного жгута 12, оператор заправляет обмоточный жгут 12 в зону обмотки и включает узел II в режим 3 обмотки жгута. После того как на катушке 7 узла I заканчивается обмоточный жгут 12, узел I переходит в 1 режим работы.

После чего цикл обмотки повторяется.

Таким образом, процесс работы узла спиральной намотки технологической линии для изготовления композитной арматуры происходит непрерывно и не требует остановки линии, что ведет к увеличению длины композитной арматуры при намотке, а следовательно, повышению производительности.

В отличие от прототипа заявляемое устройство позволяет производить однозаходную обмотку, что приводит к уменьшению угла подъема витков обмоточного жгута 2, как следствие, к увеличению усилия вырывания арматуры. Кроме того, расположение паковки с обмоточным жгутом соосно с основной трубой позволяет снизить динамические нагрузки и, как следствие, уменьшить шум и вибрации механизма. Кроме этого, соосное расположение паковки с обмоточным жгутом позволяет формировать паковку большего радиуса, что увеличивает периоды времени между переключениями со стадии на стадию и уменьшить тем самым время обслуживания технологической линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| Технологическая линия для изготовления арматуры из композитных материалов | 2020 |

|

RU2770724C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

Изобретение относится к устройствам спиральной намотки обмоточного жгута при изготовлении композитной арматуры. Технический результат - увеличение длины композитной арматуры за счет увеличения объема паковок с обмоточным жгутом на двух катушках и непрерывности намотки обмоточного жгута при одновременном повышении качества композитной арматуры путем уменьшения угла подъема витков обмоточного жгута при одновременном снижении шума и вибрации узла намоточного механизма технологической линии и снижении количества остановок линии, что ведет к повышению производительности. В устройстве спиральной намотки технологической линии для производства композитной арматуры, включающей последовательно установленные шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки из двух узлов, установленных друг за другом и каждый из которых включает катушку обмоточного жгута с нитеводителем, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, каждый узел спиральной намотки выполнен в виде трубы круглого сечения для продвижения жгута и длиной не менее полутора длин катушки обмоточного жгута, установленной в подшипниках, с одной стороны через цепную передачу труба соединена с приводом электродвигателя, а на противоположном конце трубы размещен нитеводитель с глазком на расстоянии С от оси трубы, где Rmax≤С≤Rmax+50, где Rmax - максимальный радиус паковки обмоточного жгута, а катушка обмоточного жгута закреплена соосно с основной трубой на подшипниках, установленных на наружной поверхности трубы с возможностью свободного вращения, и жестко соединена с полумуфтой с возможностью соединения с другой полумуфтой, расположенной на основной трубе, причем основные трубы узлов намотки расположены на расстоянии С≤Н≤С+20 мм друг от друга. 1 ил., 1 табл.

Устройство спиральной намотки технологической линии для производства композитной арматуры, включающей последовательно установленные шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки из двух узлов, установленных друг за другом и каждый из которых включает катушку обмоточного жгута с нитеводителем, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, отличающееся тем, что каждый узел спиральной намотки выполнен в виде трубы круглого сечения для продвижения жгута и длиной не менее полутора длин катушки обмоточного жгута, установленной в подшипниках, с одной стороны через цепную передачу труба соединена с приводом электродвигателя, а на противоположном конце трубы размещен нитеводитель с глазком на расстоянии С от оси трубы, где Rmax≤С≤Rmax+50, где Rmax - максимальной радиус паковки обмоточного жгута, а катушка обмоточного жгута закреплена соосно с основной трубой на подшипниках, установленных на наружной поверхности трубы с возможностью свободного вращения, и жестко соединена с полумуфтой с возможностью соединения с другой полумуфтой, расположенной на основной трубе, причем основные трубы узлов намотки расположены на расстоянии Н друг от друга в пределах С≤Н≤C+20 мм, где С - расстояние от глазка нитеводителя до оси основной трубы.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| КОМПОЗИТНАЯ АРМАТУРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522641C1 |

| Устройство для автоматического управления к механическому штабелировщику | 1959 |

|

SU132106A1 |

| EP 0733465 A1, 25.09.1996 | |||

| US 2008318042 A1, 25.12 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2017-11-20—Публикация

2016-05-25—Подача