Область техники

Настоящее изобретение, в общем виде, относится к устройствам для исследования реологических характеристик материалов и способам использования данных устройств. Более конкретно, объектом настоящего изобретения являются импеллерные чувствительные элементы для исследования реологических характеристик жидкостей, содержащих твердые частицы, в различных условиях обработки.

Уровень техники

Различные типы приборов для реологических исследований были широко доступны для использования в лабораториях, на производственных предприятиях, и т.п., для испытания реологических характеристик различных материалов. Но, несмотря на то, что приборы для испытания реологических характеристик материалов широко доступны в промышленности, они не всегда могут быть использованы для исследования всех жидкостей, реологические свойства которых требуется определить. Например, известные устройства могут являться неприменимыми для исследования жидкостей, подверженных воздействию высоких температур, таких как жидкости для асептической обработки. Кроме того, известные устройства могут быть непригодными для исследования жидкостей, содержащих частицы. Действительно, большинство коммерчески доступных устройств требуют фильтрации жидкостей или каким-либо другим способом удаления твердых частиц, до начала определения реологических характеристик. Таким образом, частью образца, остающейся для исследований, является только жидкость, что дает менее точные реологические измерения образца, результаты которых могут не отражать фактические условия обработки образца в трубопроводной системе.

Раскрытие изобретения

Объектами настоящего изобретения являются устройства для исследования реологических характеристик материала и способы использования данных устройств. Общий вариант осуществления изобретения предусматривает устройство для определения реологических характеристик материала. Данное устройство включает в себя вал, содержащий, по меньшей мере, три лопатки, расположенные в спиральной конфигурации с разрывами, и опору, в которую вставлен конец данного вала.

В одном из возможных вариантов осуществления изобретения длина вала составляет приблизительно от 2 до 6 дюймов (приблизительно от 5,08 до 15,24 см). Длина вала также может составлять приблизительно 4 дюйма (приблизительно 10,16 см). Данный вал может быть выполнен из материала, выбранного из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения вал выполнен из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения нижний конец вала вставлен в опору. Данная опора также может содержать, по меньшей мере, одну канавку, в которую вставляется уплотнительное кольцо. В одном из возможных вариантов осуществления изобретения опора выполняется из материала, выбираемого из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения опора выполнена из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения данное устройство включает в себя устройство крепления приводной головки. Устройство крепления приводной головки выполнено таким образом, чтобы осуществлять подсоединение к реометру или вискозиметру. В устройство крепления приводной головки может вставляться верхний конец вала. Устройство крепления приводной головки может быть выполнено из материала, выбранного из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения устройство крепления выполнено из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения несколько лопаток расположены на расстоянии друг от друга относительно оси в радиальном направлении. Данные несколько лопаток могут быть отделены друг от друга углом приблизительно от 45° до приблизительно 135°. В одном из возможных вариантов осуществления изобретения несколько лопаток радиально разнесены относительно оси вала и разделены углом приблизительно 90° относительно оси по окружности вала.

В одном из возможных вариантов осуществления изобретения несколько лопаток расположены на расстоянии приблизительно от 0,25 дюйма до приблизительно 1,25 дюйма (приблизительно от 0,635 см до приблизительно 3,175 см) друг от друга по вертикали. Данные несколько лопаток также могут быть расположены на расстоянии приблизительно 0,75 дюйма (приблизительно 1,905 см) друг от друга по вертикали. В одном из возможных вариантов осуществления изобретения несколько лопаток расположены под углом приблизительно 90° относительно друг друга в радиальном направлении и на расстоянии приблизительно 0,75 дюйма (приблизительно 1,905 см) друг от друга по вертикали.

В одном из возможных вариантов осуществления изобретения каждая из нескольких лопаток отклонена на угол приблизительно от 20° до 80° от горизонтали. Каждая из данных нескольких лопаток также может быть отклонена на угол приблизительно 45° от горизонтали.

В одном из возможных вариантов осуществления изобретения каждая из нескольких лопаток имеет практически треугольную форму.

В одном из возможных вариантов осуществления изобретения опора также служит для сопряжения с экраном для частиц. Данный экран для частиц может иметь открытую центральную часть, в которую вставляется опора. Экран для частиц может иметь практически круглую форму и содержать множество отверстий между центральной частью и периметром. Диаметр экрана для частиц может составлять приблизительно от 1 дюйма до 3 дюймов (приблизительно от 2,54 см до 7,62 см). В одном из возможных вариантов осуществления изобретения диаметр экрана для частиц составляет приблизительно 1,5 дюйма (приблизительно 3,81 см). Экран для частиц также может быть установлен на нескольких штифтах, выполненных заодно с данным экраном или вставляемых с натягом в отверстия экрана для частиц.

В одном из возможных вариантов осуществления изобретения устройство включает в себя температурный датчик. Данный температурный датчик может быть вставлен в одно из отверстий вышеуказанного экрана для частиц и выступать из него.

Другой вариант осуществления изобретения представляет собой устройство для измерения реологических характеристик материала. Данное устройство содержит вал, по меньшей мере, две изогнутые лопатки, прикрепленные к валу, каждая из которых состоит из трех секций, и, по меньшей мере, две прямолинейные лопатки, прикрепленные к валу.

В одном из возможных вариантов осуществления изобретения длина вала составляет приблизительно от 2 до 6 дюймов (приблизительно от 5,08 до 15,24 см). Длина вала также может составлять приблизительно 4 дюйма (приблизительно 10,16 см). Данный вал может быть выполнен из материала, выбранного из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения вал выполнен из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения нижний конец вала вставлен в опору. Данная опора также может содержать, по меньшей мере, одну канавку, в которую вставляется уплотнительное кольцо. В одном из возможных вариантов осуществления изобретения опора выполняется из материала, выбираемого из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения опора выполнена из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения данное устройство включает в себя устройство крепления приводной головки. Устройство крепления приводной головки выполнено таким образом, чтобы осуществлять подсоединение к реометру или вискозиметру. В устройство крепления приводной головки может вставляться верхний конец вала. Устройство крепления приводной головки может быть выполнено из материала, выбранного из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения устройство крепления приводной головки выполнено из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения опора также служит для сопряжения с экраном для частиц. Данный экран для частиц может иметь открытую центральную часть, в которую вставляется опора. Экран для частиц может иметь практически круглую форму и содержать множество отверстий между центральной частью и периметром. Диаметр экрана для частиц может составлять приблизительно от 1 дюйма до 3 дюймов (приблизительно от 2,54 см до 7,62 см). В одном из возможных вариантов осуществления изобретения диаметр экрана для частиц составляет приблизительно 1,5 дюйма (приблизительно 3,81 см). Экран для частиц также может быть установлен на нескольких штифтах, выполненных заодно с данным экраном или вставляемых с натягом в отверстия экрана для частиц.

В одном из возможных вариантов осуществления изобретения устройство включает в себя температурный датчик. Данный температурный датчик может быть вставлен в одно из отверстий вышеуказанного экрана для частиц и выступать из него. В одном из возможных вариантов осуществления изобретения полная длина каждой из изогнутых лопаток составляет приблизительно от 1 дюйма до 4 дюймов (приблизительно от 2,54 см до 10,16 см).

В одном из возможных вариантов осуществления изобретения полная длина каждой из изогнутых лопаток составляет приблизительно 2,7 дюйма (приблизительно 6,858 см).

Все три секции также могут быть отделены пространством друг от друга. Длина всех трех секций лопатки может быть одинаковой. Каждая изогнутая лопатка может занимать угловое пространство приблизительно от 30° до 80°. В одном из возможных вариантов осуществления изобретения каждая изогнутая лопатка занимает угловое пространство, равное приблизительно 75°. По меньшей мере, две изогнутые лопатки могут быть радиально разнесены под углом приблизительно на 180° относительно оси вала.

В одном из возможных вариантов осуществления изобретения прямолинейные лопатки выполнены в виде лопаток скребкового типа. Каждая из прямолинейных лопаток может прикрепляться к валу своим верхним и нижним концом. Длина каждой прямолинейной лопатки составляет приблизительно от 1,5 дюйма до 3,5 дюйма (приблизительно от 3,81 см до 8,89 см). В одном из возможных вариантов осуществления изобретения длина каждой прямолинейной лопатки составляет приблизительно 2,3 дюйма (приблизительно 5,842 см). Прямолинейные лопатки могут иметь ступенчатую форму, образующую два разных параллельных участка прямолинейной лопатки. Длина первого параллельного участка прямолинейной лопатки может составлять приблизительно от 0,1 дюйма до 0,2 дюйма (приблизительно от 0,254 см до 0,508 см). В одном из возможных вариантов осуществления изобретения длина первого параллельного участка прямолинейной лопатки составляет приблизительно 0,15 дюйма (приблизительно 0,381 см). Длина второго параллельного участка прямолинейной лопатки составляет приблизительно от 0,2 дюйма до 0,6 дюйма (приблизительно от 0,508 см до 1,27 см). В одном из возможных вариантов осуществления изобретения длина второго параллельного участка прямолинейной лопатки составляет приблизительно 0,4 дюйма (приблизительно 1,016 см). По меньшей мере, две прямолинейные лопатки могут быть радиально разнесены под углом приблизительно на 180° относительно оси вала.

Еще один вариант осуществления изобретения представляет собой устройство для измерения реологических характеристик материала. Данное устройство включает в себя вал, содержащий первую и вторую пары лопаток, и обратный конус, причем каждая из лопаток первой пары установлена практически вертикально, а каждая из лопаток второй пары установлена под острым углом относительно горизонтальной плоскости.

В одном из возможных вариантов осуществления изобретения длина вала составляет приблизительно от 2 до 6 дюймов (приблизительно от 5,08 до 15,24 см). Длина вала также может составлять приблизительно 4 дюйма (приблизительно 10,16 см). Данный вал может быть выполнен из материала, выбранного из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения вал выполнен из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения нижний конец вала вставлен в опору. Данная опора также может содержать, по меньшей мере, одну канавку, в которую вставляется уплотнительное кольцо. В одном из возможных вариантов осуществления изобретения опора выполняется из материала, выбираемого из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления опора выполнена из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения данное устройство включает в себя устройство крепления приводной головки. Устройство крепления приводной головки выполнено таким образом, чтобы осуществлять подсоединение к реометру или вискозиметру. В устройство крепления приводной головки может вставляться верхний конец вала. Устройство крепления приводной головки может быть выполнено из материала, выбранного из группы материалов, включающей в себя сталь, легированные стали, нержавеющую сталь, хромовый сплав, кобальтохромовый сплав, или комбинации данных материалов. В одном из возможных вариантов осуществления изобретения устройство крепления приводной головки выполнено из кобальтохромового сплава.

В одном из возможных вариантов осуществления изобретения опора также служит для сопряжения с экраном для частиц. Данный экран для частиц может иметь открытую центральную часть, в которую вставляется опора. Экран для частиц может иметь практически круглую форму и содержать множество отверстий между центральной частью и периметром. Диаметр экрана для частиц может составлять приблизительно от 1 дюйма до 3 дюймов (приблизительно от 2,54 см до 7,62 см). В одном из возможных вариантов осуществления изобретения диаметр экрана для частиц составляет приблизительно 1,5 дюйма (приблизительно 3,81 см). Экран для частиц также может быть установлен на нескольких штифтах, выполненных заодно с данным экраном или вставляемых с натягом в отверстия экрана для частиц.

В одном из возможных вариантов осуществления изобретения устройство включает в себя температурный датчик. Данный температурный датчик может быть вставлен в одно из отверстий вышеуказанного экрана для частиц и выступать из него. В одном из возможных вариантов осуществления изобретения полная длина каждой из изогнутых лопаток составляет приблизительно от 1 дюйма до 4 дюймов (приблизительно от 2,54 см до 10,16 см).

В одном из возможных вариантов осуществления изобретения лопатки первой пары лопаток радиально разнесены относительно оси вала. Лопатки первой пары могут быть радиально разнесены под углом приблизительно 180°. Лопатки первой пары разнесены по вертикали, таким образом, что нижний край первой лопатки и верхний край второй лопатки находятся на одинаковой высоте по вертикали. Лопатки первой пары радиально разнесены под углом приблизительно 180° и разнесены по вертикали, таким образом, что нижний край первой лопатки и верхний край второй лопатки находятся на одинаковой высоте по вертикали. Форма лопаток первой пары представляет собой форму, выбираемую из группы, к которой относятся прямоугольник, квадрат или комбинации данных фигур. Ширина каждой из лопаток первой пары может составлять приблизительно от 10 мм до 15 мм. В одном из возможных вариантов осуществления изобретения ширина каждой из лопаток первой пары равняется приблизительно 13 мм. Высота каждой из лопаток первой пары может составлять приблизительно от 10 мм до 20 мм. В одном из возможных вариантов осуществления изобретения высота каждой из лопаток первой пары равна приблизительно 15 мм. В одном из возможных вариантов осуществления изобретения лопатки первой пары установлены в нижней части вала.

В одном из возможных вариантов осуществления изобретения лопатки второй пары разнесены радиально относительно оси вала. Лопатки второй пары могут быть радиально разнесены под углом приблизительно 180°. Лопатки второй пары могут располагаться практически в одной и той же горизонтальной плоскости. В одном из возможных вариантов осуществления изобретения лопатки второй пары радиально разнесены под углом приблизительно 180° и расположены практически в одной и той же горизонтальной плоскости. Каждая из лопаток второй пары может быть отклонена на угол приблизительно 15° от вертикали. В одном из возможных вариантов осуществления изобретения каждая из лопаток второй пары отклонена на угол приблизительно 45° от вертикали. Каждая из лопаток второй пары выполнена в форме, выбираемой из группы, к которой относятся прямоугольник, квадрат или комбинации данных фигур. Высота каждой из лопаток второй пары может составлять приблизительно от 10 мм до 20 мм. В одном из возможных вариантов осуществления изобретения высота каждой из лопаток второй пары равняется приблизительно 15 мм. Ширина каждой из лопаток второй пары может составлять приблизительно от 10 мм до 15 мм. В одном из возможных вариантов осуществления изобретения ширина каждой из лопаток второй пары равняется приблизительно 13,5 мм. В одном из возможных вариантов осуществления изобретения лопатки второй пары установлены в средней части вала.

В одном из возможных вариантов осуществления изобретения первая и вторая пары лопаток разнесены по оси вала на расстояние приблизительно от 5 мм до 15 мм. Первая и вторая пары лопаток также могут быть разнесены по оси вала на расстояние приблизительно 10 мм.

Диаметр основания конуса составляет приблизительно от 20 мм до 40 мм.

В одном из возможных вариантов осуществления изобретения основание конуса может иметь диаметр приблизительно 30 мм. В одном из возможных вариантов осуществления изобретения конус образует с валом угол приблизительно от 15° до 45°. Конус может образовывать с валом угол приблизительно 30° или 31°. В одном из возможных вариантов осуществления изобретения обратный конус установлен в верхней части вала.

Еще один вариант осуществления изобретения представляет собой систему для измерения реологических характеристик материала. Данная система включает в себя устройство, содержащее стационарный измерительный цилиндр, приводную головку импеллера и импеллер, прикрепленный к данной головке. Импеллер включает в себя вал, содержащий, по меньшей мере, три лопатки, расположенные в спиральной конфигурации с разрывами, и опору, в которую вставлен конец данного вала.

В одном из возможных вариантов осуществления изобретения устройство представляет собой реометр или вискозиметр.

В одном из возможных вариантов осуществления изобретения система включает в себя жидкость, находящуюся в измерительном цилиндре. Текучая среда может содержать твердые частицы.

В одном из возможных вариантов исполнения стационарный измерительный цилиндр содержит стационарный экран для частиц, установленный в нижней части цилиндра. Стационарный измерительный цилиндр также может содержать встроенный температурный датчик. В одном из возможных вариантов осуществления изобретения температурный датчик выполнен сопрягаемым с экраном для частиц.

Еще один вариант осуществления изобретения представляет собой систему для измерения реологических характеристик материала. Данная система включает в себя устройство, содержащее стационарный измерительный цилиндр, приводную головку импеллера и импеллер, прикрепленный к данной головке. Импеллер содержит вал, по меньшей мере, две изогнутые лопатки, прикрепленные к валу, каждая из которых состоит из трех секций, и, по меньшей мере, две прямолинейные лопатки, прикрепленные к валу.

В одном из возможных вариантов осуществления изобретения устройство представляет собой реометр или вискозиметр.

В одном из возможных вариантов осуществления изобретения система включает в себя жидкость, находящуюся в измерительном цилиндре. Жидкость может содержать твердые частицы.

В одном из возможных вариантов исполнения стационарный измерительный цилиндр содержит стационарный экран для частиц, установленный в нижней части цилиндра. Стационарный измерительный цилиндр также может содержать встроенный температурный датчик. В одном из возможных вариантов осуществления изобретения температурный датчик выполнен сопрягаемым с экраном для частиц.

Еще один вариант осуществления изобретения представляет собой систему для измерения реологических характеристик материала. Данная система включает в себя устройство, содержащее стационарный измерительный цилиндр, приводную головку импеллера и импеллер, прикрепленный к данной головке. Импеллер включает в себя вал, содержащий первую и вторую пары лопаток, и обратный конус, причем каждая из лопаток первой пары установлена практически вертикально, а каждая из лопаток второй пары установлена под острым углом относительно горизонтальной плоскости.

В одном из возможных вариантов осуществления изобретения устройство представляет собой реометр или вискозиметр.

В одном из возможных вариантов осуществления изобретения система включает в себя жидкость, находящуюся в измерительном цилиндре. Текучая среда может содержать твердые частицы.

В одном из возможных вариантов исполнения стационарный измерительный цилиндр содержит стационарный экран для частиц, установленный в нижней части цилиндра. Стационарный измерительный цилиндр также может содержать встроенный температурный датчик. В одном из возможных вариантов осуществления изобретения температурный датчик выполнен сопрягаемым с экраном для частиц.

Еще одним вариантом осуществления изобретения является способ измерения реологических характеристик материала. Данный способ предусматривает обеспечение устройства, включающего в себя стационарный измерительный цилиндр, наполненный материалом, и вращающуюся приводную головку чувствительного элемента, присоединение чувствительного элемента к вращающейся приводной головке, вставку чувствительного элемента в стационарный измерительный цилиндр и вращение чувствительного элемента. Чувствительный элемент включает в себя вал, содержащий, по меньшей мере, три лопатки, расположенные в спиральной конфигурации с разрывами, и опору, в которую вставлен конец данного вала.

В одном из возможных вариантов осуществления изобретения устройство представляет собой реометр или вискозиметр.

В одном из возможных вариантов осуществления изобретения материалом является жидкость. Жидкость может содержать твердые частицы.

В одном из возможных вариантов осуществления изобретения способ предусматривает измерение температуры жидкости с помощью температурного датчика.

В одном из возможных вариантов осуществления изобретения предлагаемый способ предусматривает установку стационарного экрана для частиц в нижней части стационарного цилиндра. Предлагаемый способ также может включать в себя соединение температурного датчика с экраном для частиц.

В одном из возможных вариантов осуществления изобретения предлагаемый способ предусматривает вращение чувствительного элемента с различными скоростями.

Еще одним вариантом осуществления изобретения является способ измерения реологических характеристик материала. Данный способ предусматривает обеспечение устройства, включающего в себя стационарный цилиндр, наполненный материалом, и вращающуюся приводную головку чувствительного элемента, присоединение чувствительного элемента к вращающейся приводной головке, вставку чувствительного элемента в стационарный цилиндр и вращение чувствительного элемента. Чувствительный элемент содержит вал, по меньшей мере, две изогнутые лопатки, прикрепленные к валу, каждая из которых состоит из трех секций, и, по меньшей мере, две прямолинейные лопатки, прикрепленные к валу.

В одном из возможных вариантов осуществления изобретения устройство представляет собой реометр или вискозиметр.

В одном из возможных вариантов осуществления изобретения материалом является жидкость. Жидкость может содержать твердые частицы.

В одном из возможных вариантов осуществления изобретения способ предусматривает измерение температуры жидкости с помощью температурного датчика.

В одном из возможных вариантов осуществления изобретения предлагаемый способ предусматривает установку стационарного экрана для частиц в нижней части стационарного цилиндра. Предлагаемый способ также может включать в себя соединение температурного датчика с экраном для частиц.

В одном из возможных вариантов осуществления изобретения предлагаемый способ предусматривает вращение чувствительного элемента с различными скоростями.

Еще одним вариантом осуществления изобретения является способ измерения реологических характеристик материала. Данный способ предусматривает обеспечение устройства, включающего в себя стационарный цилиндр, наполненный материалом, и вращающуюся приводную головку чувствительного элемента, присоединение чувствительного элемента к вращающейся приводной головке, вставку чувствительного элемента в стационарный цилиндр и вращение чувствительного элемента. Чувствительный элемент включает в себя вал, содержащий первую и вторую пары лопаток, и обратный конус, причем каждая из лопаток первой пары установлена практически вертикально, а каждая из лопаток второй пары установлена под острым углом относительно горизонтальной плоскости.

В одном из возможных вариантов осуществления изобретения устройство представляет собой реометр или вискозиметр.

В одном из возможных вариантов осуществления изобретения материалом является жидкость. Жидкость может содержать твердые частицы.

В одном из возможных вариантов осуществления изобретения способ предусматривает измерение температуры жидкости с помощью температурного датчика.

В одном из возможных вариантов осуществления изобретения предлагаемый способ предусматривает установку стационарного экрана для частиц в нижней части стационарного цилиндра. Предлагаемый способ также может включать в себя соединение температурного датчика с экраном для частиц.

В одном из возможных вариантов осуществления изобретения предлагаемый способ предусматривает вращение чувствительного элемента с различными скоростями.

Преимущество настоящего изобретения заключается в создании усовершенствованных импеллерных чувствительных элементов.

Еще одним преимуществом настоящего изобретения является создание импеллерных чувствительных элементов, дающих возможность проведения реологических исследований, результаты которых достаточно точно отражают фактические рабочие условия.

Еще одно преимущество настоящего изобретения заключается в создании импеллерных чувствительных элементов, позволяющих точно измерять реологические свойства жидкостей, содержащих твердые частицы.

Еще одним преимуществом настоящего изобретения является создание импеллерных чувствительных элементов, позволяющих предотвращать оседание твердых частиц в образцах жидкостей при проведении реологических измерений.

Еще одно преимущество настоящего изобретения заключается в создании заменяемых импеллерных чувствительных элементов, которые могут подсоединяться к различным приводным головкам реометра.

Еще одно преимущество настоящего изобретения заключается в создании различных импеллерных чувствительных элементов, которые могут подсоединяться к одной и той же приводной головке реометра.

Еще одним преимуществом настоящего изобретения является создание импеллерных чувствительных элементов, приспособленных для использования в широком диапазоне температур и скоростей сдвига.

Дополнительные отличительные признаки и преимущества настоящего изобретения указываются ниже и станут ясны специалистам после ознакомления с нижеприведенным подробным описанием.

Краткое описание чертежей

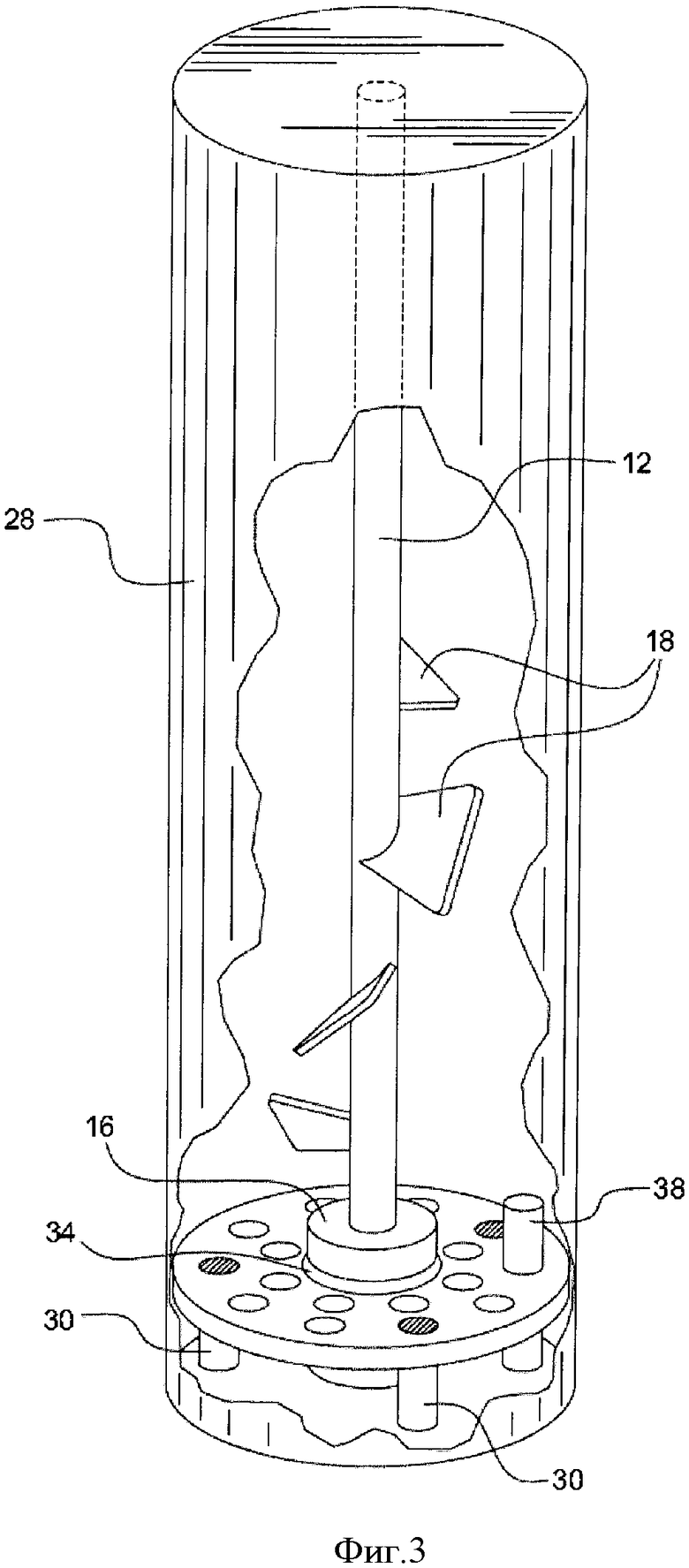

На фиг.1 показан импеллерный чувствительный элемент в соответствии с вариантом осуществления настоящего изобретения, вид в перспективе.

На фиг.2 - экран для частиц в соответствии с вариантом осуществления настоящего изобретения, вид сверху.

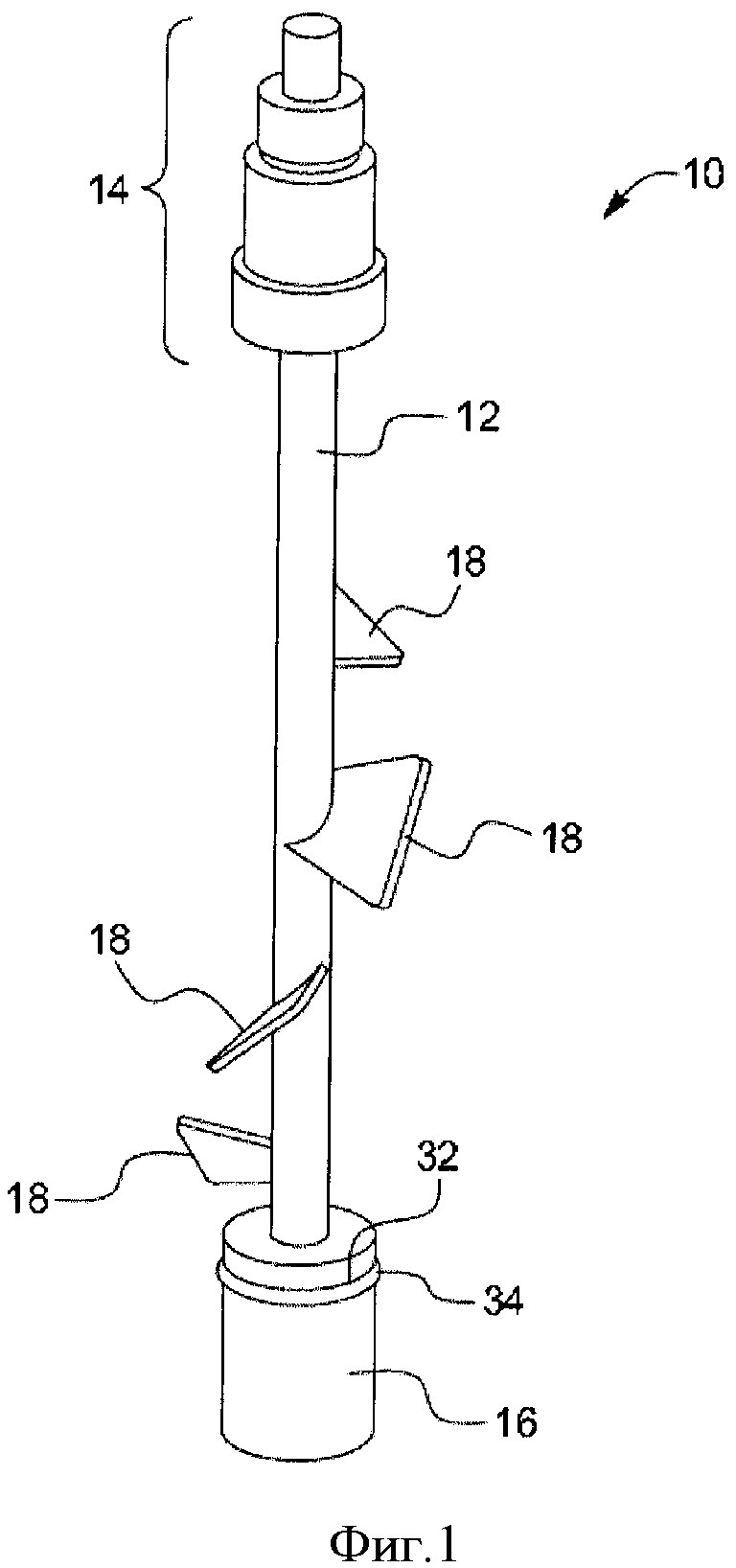

На фиг.3 - импеллерный чувствительный элемент и экран для частиц в соответствии с вариантом осуществления настоящего изобретения, вид в перспективе.

На фиг.4 - импеллерный чувствительный элемент в соответствии с вариантом осуществления настоящего изобретения, вид в перспективе.

На фиг.5 - то же, вид сверху.

На фиг.6 - импеллерный чувствительный элемент в соответствии с вариантом осуществления настоящего изобретения, вид в перспективе.

Осуществление изобретения

В описании и прилагаемой формуле настоящего изобретения используемые неопределенные артикли "a," "an" и определенный артикль "the" могут применяться с соответствующими существительными, состоящими из нескольких компонентов, если только смысловое содержание не диктует обратное. Так, например, термин "a polypeptide" (полипептид) служит для обозначения смесь двух или более полипептидов, и т.д.

Используемый здесь термин "about" ("приблизительно") относится к числительным и областям числовых значений. Кроме того, все указываемые здесь диапазоны числовых значений включают в себя полностью цельночисленный диапазон, полный диапазон или отдельные части в пределах данного диапазона.

Реология - это наука, изучающая текучесть материала, главным образом, в жидком состоянии, но также и нетвердых сред или твердых веществ в условиях, при которых, в ответ на приложенную силу, они демонстрируют не упругую деформацию, а пластическое течение. Течение вещества, как правило, невозможно охарактеризовать единственным значением вязкости, хотя измерения вязкости при конкретных температурах могут давать ценную информацию о свойствах материала. Реологические исследования обычно проводятся с помощью реометров, которые прикладывают заданное поле механических напряжений или создают деформацию жидкости и контролируют получающуюся в результате деформацию или напряжение. Данные приборы могут работать в условиях установившегося или пульсирующего потока, а также определять параметры, характеризующие растяжение и сдвиг.

Обычно измеряемой реологическим свойством материала является его вязкость на сдвиг. Вязкость на сдвиг, часть называемая просто вязкостью, определяет реакцию материала на приложенное касательное напряжение. Другими словами, касательное напряжение представляет собой соотношение между "напряжением" (силой, разделенной на единицу площади), приложенным к поверхности жидкости в боковом или горизонтальном направлении, и изменением скорости потока жидкости при перемещении вниз по высоте жидкости ("градиентом скорости"). Объемная вязкость характеризует реакцию на сжатие и является важной для определения акустических характеристик жидкости.

Вязкость и другие свойства структурновязкой жидкости, такие как, например, плотность, содержание твердой фазы, и т.д., могут являться полезными не только в качестве индикаторов химических или физических изменений в ходе производственных процессов, но также особенно важными для проектирования и эксплуатации технологического оборудования. Однако оценки вязкости нелегко получить при работе с негомогенными системами, такими как водные суспензии, содержащие твердые частицы, волокна, бактерии, и т.д., поскольку они часто демонстрируют неньютоновские характеристики. Как известно в данной области, ньютоновские жидкости представляют собой жидкости, у которых имеется прямолинейная зависимость между касательным напряжением (τ), требуемым для получения движения жидкости и эффективной скорости сдвига

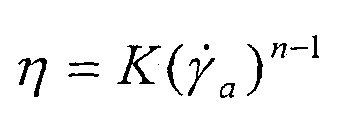

Жидкости, загустевающие или разжижающиеся при сдвиге, могут иметь линейную зависимость между log(η) и

Эффективная вязкость (η) неньютоновских жидкостей при измерении зависит от эффективной скорости сдвига

Как уже указывалось выше, определенные сложности могут возникать при попытке охарактеризовать реологические свойства негомогенных, или сложных, систем. Эти трудности, как правило, связаны с осаждением частиц, фазовым разделением, разрушением структуры материала, и т.д. Примерами жидкостей, имеющих в своем составе твердые частицы, которые испытывают вышеупомянутые проблемы, являются некоторые типы пищевых продуктов. Например, вязкость детского питания является особенно важной, если учесть, что оно должно быть достаточно густым, чтобы оставаться на ложке, но не слишком густым, чтобы ребенок не испытывал трудностей с проглатыванием пищи. Однако поскольку большинство типов детского питания представляют собой суспензии (например, фруктовые пюре), обычные узкодиапазонные вискозиметры могут оказаться непригодными для реологических исследований детского питания вследствие разделения фаз и последующего сползания по стенкам, или из-за погрешностей, вызванных наличием частиц или скоплений частиц в зазоре.

Действительно большинство коммерчески доступных реометров и их соответствующие чувствительные элементы предназначены для образцов однородных жидкостей (например, жидкостей, не содержащих твердых частиц). Однако при исследовании образцов жидкостей, содержащих твердые частицы, данные частицы необходимо сначала отфильтровать или каким-либо другим образом удалить, прежде чем приступать к снятию реологических характеристик. При отфильтровывании твердых частиц из образца жидкости, единственной частью, остающейся в образце, является жидкая фаза. Но измерение реологических характеристик лишь жидкой части образца дает менее точные результаты и может не имитировать фактические условия обработки.

Соответственно, для более точных инженерных расчетов по данным реологических измерений образцов пищевых продуктов необходимы реологические исследования: 1) образцов с твердыми частицами; 2) в диапазоне температур, включающем очень низкие и очень высокие температуры (например, в условиях асептической обработки, при температурах выше 100°T, и т.д.), и 3) охватывающие диапазон скоростей сдвига, имеющий место в типичных трубопроводах при обработке. Таким образом, импеллерные чувствительные элементы, предлагаемые данной заявкой, предназначены для проведения в лабораторных условиях реологических исследований многофазных (например, негомогенных) продуктов, которые могли бы достаточно точно имитировать условия полномасштабного производства. Специалистам в данной области, однако, сразу же будет понятно, что данные импеллерные чувствительные элементы также могут использоваться и для исследования реологических характеристик жидкостей, не содержащих частиц, что может являться особенно полезным в ситуациях, когда имеет место фазовое разделение или проблемы с оседанием частиц.

Чувствительный элемент идеальной геометрии для исследования реологических характеристик продукта получен путем использования системы с концентрическим цилиндром, также называемой вискозиметром Куэтта. Вискозиметр Куэтта состоит из цилиндрического ротора, вращающегося внутри стационарного цилиндра, который находится в бане с постоянной температурой. Пространство между стационарным цилиндром и внутренним вращающимся цилиндром заполняют жидкостью, характеристики которой измеряются. Поскольку внутренний цилиндрический ротор вращается с равномерной угловой скоростью (Ω), жидкость между ротором и стационарным цилиндром перемещается с более низкой скоростью, чем ротор, из-за действия сил трения на жидкость. Эти силы трения можно измерить с помощью вискозиметра. В качестве варианта, вращаться может внешний цилиндр, а внутренний цилиндр при этом является стационарным. Вискозиметр Куэтта четко показывает скорости сдвига и позволяет получать абсолютные реологические данные.

Наоборот, получение абсолютных реологических данных с помощью импеллерной вискозиметрии может оказаться сложным из-за сложных режимов течения. Однако данные импеллерной вискозиметрии хорошо отражают реологические характеристики жидкости, которые невозможно определить с помощью системы концентрических цилиндров с узким зазором. К таким жидкостям относятся, например, жидкости с твердыми частицами, в которых обычно возникают проблемы с оседанием частиц, отеканием, разделением фаз и зависимостью от времени, как уже упоминалось выше. Импеллерные вискозиметры часто могут применяться при необходимости исследования реологических характеристик жидкостей данного типа, когда использование обычных ротационных вискозиметров невозможно.

Как указано в работе "Bioprocessing Pipelines: Rheology and Analysis", Steffe and Daubert (2006), прежде чем приступать к снятию реологических характеристик жидкости, необходимо производить тарирование каждого отдельного импеллерного вискозиметра.

Анализ, как правило, осуществляют с использованием безразмерных значений и стандартных жидкостей с известными реологическими характеристиками. Способы тарирования каждого отдельного импеллерного вискозиметра известны в данной области и раскрываются в вышеупомянутой работе "Bioprocessing Pipelines". В данных способах принимается, что вязкость (µ) ньютоновской жидкости составляет:

где k″ - постоянная величина, называемая импеллерным коэффициентом: k″=A-1d-3, A - безразмерная константа, и d - диаметр импеллера. Для определения k″ используют ньютоновские жидкости известной вязкости; величина k″ зависит от конструкции системы, крутящего момента, угловой скорости импеллера и вязкости жидкости.

Для оценки степенных жидкостей с помощью импеллерного вискозиметра определяют эффективную вязкость (η) в зависимости от средней скорости сдвига:

Средняя скорость сдвига

Затем можно найти импеллерный коэффициент (k″) и постоянную (k′) импеллерного вискозиметра по следующей методике. Сначала получаем данные по вязкости выбранных ньютоновских жидкостей для выбранных температур с помощью ротационного вискозиметра. Примерами образцов ньютоновских жидкостей могут служить мед, кукурузный сироп, силиконовое масло, и т.д. Затем с помощью тех же самых образцов ньютоновских жидкостей получаем экспериментальные данные в виде зависимости крутящего момента от угловой скорости в импеллерном вискозиметре. С помощью уравнения µΩ=k″м, строим график зависимости произведения вязкости и угловой скорости (по оси ординат) от крутящего момента (по оси абсцисс). Затем определяем импеллерный коэффициент k″ как наклон полученного графика.

После этого берем степенные (например, неньютоновские) жидкости, которые могут быть протестированы в обычном вискозиметре, и определяем степень загустевания (K) и показатель характера течения (n) данных материалов при соответствующих температурах. Примерами степенных жидкостей являются водные растворы гуаровой смолы и метилцеллюлозы.

С помощью степенных жидкостей снимаем экспериментальные данные зависимости крутящего момента от угловой скорости в импеллерном вискозиметре. С помощью этих данных, найденного ранее импеллерного коэффициента k″ и приведенной выше формулы для средней скорости сдвига, определяем среднюю скорость сдвига для каждой угловой скорости.

Используя полученный массив данных по средней скорости сдвига в зависимости от угловой скорости, определяем постоянную (k′) импеллерного вискозиметра по наклону графика следующего уравнения:

Описанная выше методика обеспечивает данные по импеллерному коэффициенту (k″) и постоянной (k′) импеллерного вискозиметра, являющиеся однозначными для каждой конкретной тестируемой геометрической комбинации (например, для каждой конкретной комбинации импеллера (т.е., для импеллерного чувствительного элемента) и соответствующего цилиндра). Таким образом, при использовании данной методики, любой новый импеллер, применяемый с цилиндром известной конструкции, требует тарирования для определения его собственных значений импеллерного коэффициента (k″) и постоянной (k′) импеллерного вискозиметра.

Таким образом, импеллеры/импеллерные чувствительные элементы согласно настоящему изобретению могут применяться вместе с импеллерным реометром, содержащим импеллерный чувствительный элемент сложной геометрической формы, вращающийся в стационарном цилиндре. В то же время, хотя предлагаемые импеллерные чувствительные элементы рассматриваются в плане применения с импеллерным реометром, специалистам в данной области будет понятно, что применение данных импеллерных чувствительных элементов не ограничивается такой конструкцией, и они могут использоваться с любым вискозиметром или реометром, которые позволяют использовать импеллерные чувствительные элементы согласно настоящему изобретению. Например, импеллерные чувствительные элементы согласно настоящему изобретению могут быть использованы вместе с любым вискозиметром Хааке или аналогичными типами вискозиметров. Как и в вышеописанном вискозиметре Куэтта, пространство между импеллерным чувствительным элементом и стационарным цилиндром заполняют тестируемой жидкостью.

К известным импеллерным чувствительным элементам относятся импеллерные перемешивающие устройства, такие как лопаточная мешалка и ленточно-винтовая мешалка. Лопаточная мешалка обычно имеет горизонтальную емкость U-образного поперечного сечения, по всей длине которой проходит импеллерный вал с прикрепленными к нему лопатками или лемехами. Лопатки лопаточной мешалки обычно работают с более высокой скоростью, чем лопатки ленточно-винтовой мешалки, и могут обеспечивать более короткое время перемешивания. Лопаточная мешалка обычно является хорошим вариантом при перемешивании материалов различных размеров, формы и плотности, и может использоваться как при порционном, так и при непрерывном перемешивании. Кроме того, они могут использоваться для перемешивания с низким уровнем сдвига, как, например, перемешивание крошащихся материалов или материалов большого размера.

Как и лопаточная мешалка, ленточно-винтовая мешалка имеет горизонтальную емкость U-образного поперечного сечения, по всей длине которой проходит импеллерный вал с прикрепленной к нему длинной ленточной винтовой лопастью. При вращении вала ленточная винтовая лопасть аэрирует смесь, образуя псевдоожиженный слой. Конструкция ленточной винтовой лопасти обычно обеспечивает перемещение порошка около стенки контейнера в одном направлении, а порошка в центральной части контейнера - в противоположном направлении. Ленточно-винтовые мешалки обычно применяются для перемешивания материалов однородной формы, размера и объемной плотности, например, порошков или гранулированных ингредиентов.

Однако известные на данный момент лопаточные и ленточно-винтовые мешалки обладают рядом недостатков. Например, данные перемешивающие устройства могут быть плохо приспособлены для высоких температур, используемых в процессе асептической обработки, или их конструкция может не позволять использовать их в широких диапазонах скоростей сдвига, или для перемешивания текучих сред, содержащих твердые частицы. Таким образом, импеллерные чувствительные элементы согласно настоящему изобретению предназначены для использования совместно с импеллерными вискозиметрами для определения реологических характеристик текучих сред, содержащих твердые частицы, в широком диапазоне температур и скоростей сдвига. Импеллерные чувствительные элементы могут изготавливаться как единая деталь с приводной головкой вискозиметра, или могут прикрепляться к приводной головке вискозиметра.

Импеллерные чувствительные элементы согласно настоящему изобретению имеют специальную геометрию, которая позволяет более точно производить измерение реологических характеристик материала. Например, импеллерные чувствительные элементы согласно настоящему изобретению обеспечивают возможность точного определения реологических характеристик текучих сред, содержащих твердые частицы и протекающих по производственной трубопроводной системе. При измерении реологических характеристик текучей среды, содержащей твердые частицы, измерения более точно моделируют фактические условия обработки, что, как правило, является невозможным при снятии характеристик жидкости после отфильтровывания твердых частиц. Кроме того, импеллерные чувствительные элементы согласно настоящему изобретению обеспечивают возможность определения точных реологических характеристик в гораздо более широком температурном диапазоне, от очень низких до очень высоких температур. Данные импеллерные чувствительные элементы обеспечивают возможность определения точных реологических характеристик при температурах асептической обработки и температурах выше 100°C. Кроме того, импеллерные чувствительные элементы согласно настоящему изобретению обеспечивают возможность проведения точных реологических измерений в гораздо более широком диапазоне скоростей сдвига.

Что касается высокотемпературных измерений, импеллерные чувствительные элементы согласно настоящему изобретению дают возможность проведения точных реологических измерений в гораздо более широком диапазоне температур по сравнению с существующими импеллерными чувствительными элементами. Например, и в одном из возможных вариантов осуществления, импеллерные чувствительные элементы согласно настоящему изобретению могут быть использованы для проведения реологических измерений при температурах асептической обработки. Кроме того, импеллерные чувствительные элементы могут использоваться для реологических измерений при температурах выше 100°C. В одном из возможных вариантов осуществления изобретения импеллерные чувствительные элементы изготовлены из нержавеющей стали, что позволяет, по меньшей мере, частично использовать данные импеллерные чувствительные элементы при высоких температурах. В другом варианте осуществления изобретения, импеллерные чувствительные элементы специально предназначены для использования совместно с высокотемпературным вискозиметром, например, таким как Haake RS-600.

Могут быть проведены тесты для тарирования каждого импеллерного чувствительного элемента с целью определения постоянных k′ и k″ по методике, которая была описана выше. Значения постоянных k′ и k″ являются характерными для геометрии, и для каждого импеллерного чувствительного элемента их требуется вычислить лишь один раз по установленной методике для импеллерных вискозиметров, например, по такой, какая была описана выше. После того, как значения коэффициентов k′ и k″ определены, данные значения требуется ввести в программное обеспечение вискозиметра, и это позволит осуществлять непосредственный расчет вязкости любого образца, тестируемого на вискозиметре. Таким образом, например, импеллерный чувствительный элемент и приводная головка прикрепляются к управляющему устройству вискозиметра, и управляющее устройство может производить все вспомогательные расчеты по приведенным выше формулам.

Как показано на фиг.1, импеллерный чувствительный элемент 10 согласно настоящему изобретению содержит вал 12, прикрепленный к устройству крепления 14 приводной головки, и опору 16. Вал 12 содержит определенное количество пластинок или лопаток 18, радиально и вертикально разнесенных по валу 12. Лопатки 18 радиально разнесены относительно оси и по окружности практически цилиндрического вала 12. Спиралевидный импеллерный чувствительный элемент 10 предназначен для использования совместно с вискозиметром или реометром с целью определения реологических характеристик жидкостей, как было описано выше.

Длина вала 12 может составлять приблизительно от 2 до 6 дюймов (приблизительно от 5,08 до 15,24 см). В одном из возможных вариантов осуществления изобретения длина вала 12 составляет приблизительно 4 дюйма (приблизительно 10,16 см). Полная длина вала 12, однако, может быть невидима, так как часть вала 12 может входить в устройство крепления 14 приводной головки и/или в опору 16. Длина видимой части вала 12 может составлять приблизительно от 1 дюйма до 5 дюймов (приблизительно от 2,54 см до 12,7 см). В одном из возможных вариантов осуществления изобретения длина видимой части вала 12 составляет приблизительно 3,5 дюйма (приблизительно 8,89 см). В части вала 12, которая не видна невооруженным глазом, когда импеллерный чувствительный элемент 10 находится в полностью собранном состоянии, как показано на фиг.1, выполнено отверстие для первого винта, находящееся напротив отверстия под винт (не показано) в устройстве крепления 14 приводной головки, и отверстие для второго винта, расположенное напротив отверстия под винт (не показано) в опоре 16. Данные отверстия под винт позволяют закреплять вал 12 с возможностью снятия в устройстве крепления 14 приводной головки и в опоре 16, что дает возможность использования многих импеллерных чувствительных элементов на одном и том же реометре/вискозиметре. Таким образом, устройство крепления 14 приводной головки может быть приспособлено для использования с конкретным вискозиметром.

Вал 12 может изготавливаться из любого материала, обладающего достаточной прочностью, чтобы выдержать высокий крутящий момент и высокие скорости сдвига в процессе работы. К таким материалам, например, относятся сталь, легированные стали, нержавеющая сталь, хромовый сплав, кобальтохромовый сплав, и другие аналогичные металлы. Аналогичным образом, устройство крепления 14 приводной головки и опора 16 также могут быть изготовлены из вышеуказанных или аналогичных материалов. Специалистам в данной области, однако, будет понятно, импеллерный чувствительный элемент 10 не ограничен применением лишь только вышеуказанных материалов, и что многие другие материалы также обладают свойствами, необходимыми для их применения для изготовления вышеуказанных элементов.

Вал 12 содержит несколько лопаток 18, расположенных на определенном расстоянии друг от друга по длине вала 12. Данные несколько лопаток 18 могут быть расположены радиально и/или по вертикали на определенном расстоянии одна от другой, что сделано для того, чтобы любые твердые частицы, содержащиеся в тестируемой текучей среде, при испытаниях оставались во взвешенном состоянии. При вращении вала 12 лопатки 18 одновременно вращаются и приводят во взвешенное состояние содержащиеся в текучей среде твердые частицы, не позволяя им оседать вниз по стенке цилиндра, в котором установлен и вращается импеллерный чувствительный элемент 10. Таким образом, импеллерный чувствительный элемент 10 обеспечивает движение частиц любого размера, в частности, твердых частиц большого размера (например, зерен, гороха, сальсы, томатного соуса, мясного соуса, и т.п.).

Как показано на фиг.1, в одном из возможных вариантов осуществления изобретения соседние лопатки 18 могут быть разнесены радиально под углом приблизительно 90°. Соседние лопатки 18 также могут быть радиально разнесены под углом приблизительно от 45° до 135°. Соседние лопатки 18 также могут быть отделены одна от другой по вертикали, измеряя от точки пересечения центра вала 12 с первой лопаткой 18 до точки пересечения центра вала 12 со второй лопаткой 18. Например, соседние лопатки 18 могут быть отделены одна от другой по вертикали вдоль оси вала 12 расстоянием приблизительно от 0,25 дюйма до 1,25 дюйма (приблизительно от 0,635 см до 3,175 см). В одном из возможных вариантов осуществления изобретения соседние лопатки 18 отделены одна от другой расстоянием приблизительно 0,75 дюйма (приблизительно 1,905 см).

Каждая из определенного количества имеющихся лопаток 18 может быть установлена под углом к горизонтали; данные углы могут быть одинаковыми или различными для разных лопаток 18, установленных на валу 12. Например, каждая из определенного количества имеющихся на валу 12 лопаток 18 может быть установлена под углом приблизительно от 20° до 80° относительно горизонтальной плоскости, пересекающей центр каждой соответствующей лопатки 18. В одном из возможных вариантов осуществления изобретения каждая из определенного количества имеющихся лопаток 18 может быть установлена под углом приблизительно 45° относительно горизонтальной плоскости, пересекающей центр каждой соответствующей лопатки 18, как показано на фиг.1. Таким образом, несколько показанных на фиг.1 лопаток 18 образуют прерывистую винтовую поверхность, обмотанную вокруг части вала 12.

Специалистам в данной области будет ясно, что, в качестве варианта, несколько лопаток 18 могут быть установлены под различными углами относительно горизонтальной плоскости, проходящей через центр каждой соответствующей лопатки 18. Специалистам в данной области также будет ясно, что при установке лопаток 18 под углом они могут быть наклонены не только слева направо, но и справа налево. По этой причине, специалистам в данной области будет ясно, что при установке лопаток 18 под углом относительно горизонтали возможно большое количество конфигураций.

Как видно из фиг.1, лопатки 18 обычно имеют форму треугольника с удаленной вершиной. Форма лопаток 18 выбирается таким образом, чтобы она соответствовала форме практически цилиндрического вала 12, в месте крепления к которому у лопаток удалена вершина вышеупомянутого треугольника; лопатки 18 крепятся к валу 12 посредством сварки или каким-либо другим подходящим способом. В одном из вариантов осуществления изобретения, как показано на фиг.1, где лопатки 18 имеют практически треугольную форму, длина удаленного от вала 12 плоского края лопатки 18 может равняться приблизительно от 0,3 дюйма до 1 дюйма (приблизительно от 0,762 см от 2,54 см). В одном из возможных вариантов осуществления изобретения длина удаленного от вала 12 плоского края лопатки 18 составляет приблизительно 0,6 дюйма (приблизительно 1,524 см). Специалистам в данной области будет ясно, что лопатки 18 могут иметь любую форму, которая обеспечивает возможность перемешивание текучей среды и приведения во взвешенное состояния содержащихся в ней твердых частиц при вращении вала 12.

Устройство крепления 14 приводной головки, как показано в настоящей заявке, может быть предназначено для установки на каком-либо конкретном вискозиметре. В связи с этим, в одном из возможных вариантов осуществления изобретения устройство крепления 14 приводной головки может содержать магнитную часть, предназначенную для сопряжения с магнитной частью вискозиметра. В одном из возможных вариантов осуществления изобретения, вискозиметр представляет собой Haake RS 600. Устройство крепления 14 приводной головки может иметь размеры, необходимые для правильной состыковки с вискозиметром. Устройство крепления 14 приводной головки может иметь длину приблизительно от 0,5 дюйма до 2 дюймов (приблизительно от 1,27 см до 5,08 см). В одном из возможных вариантов осуществления изобретения устройство крепления 14 приводной головки имеет длину приблизительно 1 дюйм (приблизительно 2,54 см). Специалистам в данной области будет, однако, понятно, что конструкцию устройства крепления 14 приводной головки можно изменить, чтобы сделать импеллерные чувствительные элементы согласно настоящему изобретению совместимыми с любым другим реометром или вискозиметром. Как упоминалось ранее, вал 12 может прикрепляться к устройству крепления 14 приводной головки с помощью винтов.

Аналогичным образом, и как также упоминалось ранее, вал 12 может прикрепляться к опоре 16 с помощью винтов. Опора 16 может иметь практически цилиндрическую форму, в нее входит часть вала 12, что помогает стабилизировать вал 12 при вращении. Опора 16 может иметь любую высоту, при условии, что верхняя часть опоры 16 не контактирует с нижней часть, нижней лопатки 18. Таким образом, должно быть пространство между верхней поверхностью опоры 16 и нижней поверхностью нижней лопатки 18. Аналогично, опора 16 может иметь любой диаметр, который позволяет с помощью импеллерного чувствительного элемента получать адекватные реологические данные. Таким образом, диаметр опоры 16 должен быть меньше диаметра цилиндра, в котором вращается импеллерный чувствительный элемент 10. В одном из возможных вариантов осуществления изобретения опора 16 может иметь диаметр приблизительно от 0,25 дюйма до 0,75 дюйма (приблизительно от 0,635 см до 1,905 см). В одном из возможных вариантов осуществления изобретения опора 16 имеет диаметр приблизительно 0,5 дюйма (приблизительно 1,27 см).

Опора 16 может иметь конструкцию, позволяющую осуществлять ее сопряжение с экраном 20 для частиц, как показано на фиг.2. Экран 20 для частиц предусмотрен для того, чтобы предотвратить возможность оседания частиц образца текучей среды во время проведения реологических измерений, а также для упрощения очистки устройства после проведения реологических измерений. Таким образом, на экране 20 для частиц могут собираться частицы из образца текучей среды, оседающие после окончания тестирования. Путем вынимания экрана 20 для частиц из цилиндра, в котором вращается импеллерный чувствительный элемент 10, большая часть грязи от образца текучей среды легко поднимается на экране 20 для частиц и удаляется из цилиндра для его очистки.

Экран 20 для частиц содержит центральное отверстие 22, форма которого соответствует форме опоры 16, а также определенное количество внутренних концентрических отверстий 24, и определенное количество внешних концентрических отверстий 26; данные отверстия вырезаны в экране 20 для частиц, чтобы жидкость могла проходить сквозь него, а твердые частицы, содержащиеся в жидкости во взвешенном состоянии, не могли. Диаметр экрана 20 для частиц может составлять приблизительно от 1 дюйма до 3 дюймов (приблизительно от 2,54 см до 7,62 см). В одном из возможных вариантов осуществления изобретения диаметр экрана 20 для частиц составляет приблизительно 1,5 дюйма (приблизительно 3,81 см). Центральное отверстие 22 экрана 20 для частиц может иметь диаметр, который немного больше, чем диаметр опоры 16. Центральное отверстие 22 экрана 20 для частиц может иметь диаметр приблизительно от 0,3 дюйма до 0,8 дюйма (приблизительно от 0,762 см до 2,032 см). В одном из возможных вариантов осуществления изобретения центральное отверстие 22 имеет диаметр, равный приблизительно 0,55 дюйма (приблизительно 1, 397 см) или 0,6 дюйма (приблизительно 1,524 см). Внутренние и внешние концентрические отверстия 24, 26 могут иметь диаметр приблизительно от 0,1 дюйма до 0,2 дюйма (приблизительно от 0,254 см до 0,508 см). В одном из возможных вариантов осуществления изобретения внутренние и внешние концентрические отверстия 24, 26 имеют диаметр приблизительно 0,15 дюйма (приблизительно 0,381 см).

Внутренние концентрические отверстия 24 могут быть равномерно радиально отделены одно от другого относительно центральной оси экрана 20 для частиц. Кроме того, внутренние концентрические окружности 24 могут быть разнесены радиально, образуя между собой любой угол θ. Например/например, как показано на фиг.2, линия, проведенная от центральной оси экрана 20 для частиц через центр внутреннего концентрического отверстия 24, образует угол θ1 с линией, проведенной от центральной оси экрана 20 для частиц через центр расположенного рядом внутреннего концентрического отверстия 24. Аналогичным образом, внешние концентрические отверстия 26 могут быть равномерно радиально отделены одно от другого относительно центральной оси экрана 20 для частиц. Кроме того, внешние концентрические окружности 26 могут быть разнесены радиально, образуя между собой любой угол θ. Например/например, как показано на фиг. 2, линия, проведенная от центральной оси экрана 20 для частиц через центр внешнего концентрического отверстия 26, образует угол θ2 с линией, проведенной от центральной оси экрана 20 для частиц через центр расположенного рядом внешнего концентрического отверстия 26.

Центральное отверстие 22 экрана 20 для частиц предназначено для вставки опоры 16, и поэтому диаметр центрального отверстия 22 немного больше диаметра опоры 16. Таким образом, экран 20 для частиц можно вставить внутрь цилиндра реометра, в котором вращается импеллерный чувствительный элемент 10, но сам экран 20 для частиц не вращается вместе с импеллерным чувствительным элементом 10. Иными словами, экран 20 для частиц находится в статическом положении в нижней части цилиндра, в котором вращается импеллерный чувствительный элемент 10, в то время как опора 16 вращается вместе с валом 12.

Экран 20 для частиц может быть установлен на дне цилиндра 28, в котором вращается импеллерный чувствительный элемент 10, на нескольких штифтах 30 одинаковой высоты, как показано на фиг.3. Экран 20 для частиц может содержать любое количество штифтов 30. В одном из возможных вариантов осуществления изобретения экран 20 для частиц содержит приблизительно от 2 до 4 штифтов 30. В одном из возможных вариантов осуществления изобретения экран 20 для частиц содержит 3 штифта 30.

Штифты 30 могут быть выполнены в виде единой детали с экраном 20 для частиц, или могут устанавливаться с натягом в несколько вырезанных внутренних концентрических отверстий 24, или же в несколько вырезанных внешних концентрических отверстий 26. Как показано на фиг.2, штифты 30 могут устанавливаться с натягом в несколько вырезанных внешних концентрических отверстий 26.

Штифты 30 не должны выступать из верхней поверхности экрана 20 для частиц, т.е. они не должны контактировать с какими-либо элементами лопаток 18 до вращения или во время вращения. Контакты такого типа могут привести к серьезным повреждениям импеллерного чувствительного элемента 10 и/или реометра, который, будучи присоединенным к импеллерному чувствительному элементу 10, начинает вращаться вместе с ним. Кроме того, высота штифтов 30 должна быть такой, чтобы при установке на них экран 20 для частиц не поднимался выше опоры 16. Опять же, если при вращении импеллерного чувствительного элемента 10 какая-либо часть экрана 20 для частиц будет контактировать с какой-либо частью лопаток 18, это может привести к серьезному повреждению или импеллерного чувствительного элемента 10, или соединенного с ним реометра, или обоих устройств.

Для предотвращения возможности возникновения любых разрушающих контактов между экраном 20 для частиц и лопатками 18, опора 16 может содержать любое количество канавок 32 для уплотнительных колец, в которые вставляют уплотнительные кольца 34, которые контактируют с верхней поверхностью 36 экрана 20 для частиц. Например, как показано на фиг.3, опора 16 содержит одну канавку 32 для уплотнительного кольца, проходящую по окружности опоры 16, в которую вставлено одно уплотнительное кольцо 34. Поскольку в собранном виде уплотнительное кольцо 34 упирается в верхнюю поверхность 36 экрана 20 для частиц, оно предотвращает поднятие экрана 20 для частиц вверх вследствие высоких скоростей сдвига, возникающих при вращении импеллерного чувствительного элемента 10. Специалистам в данной области будет понятно, что канавки 32 для уплотнительных колец могут быть выполнены в любом месте опоры 16, в зависимости от требуемой высоты расположения экрана 20 для частиц. Аналогично, требуемая высота экрана 20 для частиц может зависеть от размера частиц, содержащихся в тестируемой текучей среде. В связи с этим, в опоре 16 могут быть выполнены, по меньшей мере, две разные канавки 32, в которые вставляют уплотнительные кольца 34, с целью обеспечения возможности работы, по меньшей мере, с двумя различными экранами 20 для частиц различной высоты.

Как уже указывалось выше, специалистам в данной области должно быть ясно, что преимущество, обеспечиваемое экраном 20 для частиц, заключается в устранении оседания частиц и в возможности смены импеллерного чувствительного элемента с целью обеспечения возможности тестирования образцов других текучих сред с другими размерами частиц без замены верхнего и нижнего ротора импеллерного чувствительного элемента.

На фиг.3 также показан температурный датчик 38, с помощью которого можно осуществлять контроль температуры тестируемой текучей среды. В одном из возможных вариантов осуществления изобретения температурный датчик 38 цилиндром 28, в котором вращается импеллерный чувствительный элемент 10. Соответственно, в экране 20 для частиц может быть выполнено специальное отверстие, в которое будет вставляться температурный датчик 38. И снова, температурный датчик 38 не должен быть таким высоким, чтобы вступать в контакт с нижней частью нижней лопатки 18, поскольку это может привести к повреждению импеллерного чувствительного элемента 19 при его вращении.

На фиг.4 показан еще один тип импеллерного чувствительного элемента 40 согласно настоящему изобретению, установленный в цилиндре 50, который содержит вал 42, соединенный, по меньшей мере, с одной изогнутой лопаткой 44 и, по меньшей мере, с одной прямолинейной лопаткой 46. Прямолинейная лопатка 46 может представлять собой лопатку скребкового типа. Импеллерный чувствительный элемент 40 предназначен для использования совместно с вискозиметром или реометром с целью определения реологических характеристик жидкостей, как было описано выше, импеллерный чувствительный элемент 40 можно использовать для приведения в движение частиц любого размера, в частности, длинных частиц (например, тертой моркови, зеленостручковой фасоли, и т.п.).

Длина вала 42 может составлять приблизительно от 2 до 6 дюймов (приблизительно от 5,08 до 15,24 см). В одном из возможных вариантов осуществления изобретения длина вала 42 составляет приблизительно 4 дюйма (приблизительно 10,16 см). Полная длина вала 42, однако, может быть невидимой, так как часть вала 42 может входить в устройство крепления 14 приводной головки (не показано) и/или в опору (не показана), как в случае с импеллерным чувствительным элементом 10. Также, аналогично как и у импеллерного чувствительного элемента 10, вал 42 может содержать отверстие первого винта, расположенное напротив отверстия под винт (не показано) в устройстве крепления приводной головки, и отверстие второго винта, расположенное напротив отверстия под винт (не показано) в опоре. Данные отверстия под винт позволяют закреплять вал 42 с возможностью снятия в устройстве крепления приводной головки и в опоре, что дает возможность использования многих импеллерных чувствительных элементов на одном и том же реометре/вискозиметре. Несмотря на то, что устройство крепления приводной головки и опора не показаны на фиг.4, специалистам в данной области, несомненно, будет ясно, что оба вышеупомянутые устройства могут использоваться совместно с импеллерным чувствительным элементом 40.

Вал 42 может изготавливаться из любого материала, обладающего достаточной прочностью, чтобы выдержать высокий крутящий момент и высокие скорости сдвига в процессе работы. К таким материалам, например, относятся сталь, легированные стали, нержавеющая сталь, хромовый сплав, кобальтохромовый сплав, и другие аналогичные металлы. Аналогичным образом, устройство крепления приводной головки и опора также могут быть изготовлены из вышеуказанных материалов. Специалистам в данной области, однако, будет понятно, импеллерный чувствительный элемент 40 не ограничен применением лишь только вышеуказанных материалов, и что многие другие материалы также обладают свойствами, необходимыми для их применения для изготовления вышеуказанных элементов.

На фиг.4 и 5 показан импеллерный чувствительный элемент 40, содержащий две изогнутые лопатки 44 и две прямолинейные лопатки 46. Однако специалистам в данной области будет ясно, что импеллерный чувствительный элемент 40 может иметь как больше, так и меньше лопаток каждого из вышеупомянутых типов. Как показано на фиг.4, изогнутые лопатки 44 разделены по вертикали на три секции 44а, 44b, 44c, разделенные между собой небольшими пространствами. Каждая секция 44а, 44b, 44c изогнутых лопаток 44 крепится к валу 42 с помощью, по меньшей мере, одной практически горизонтальной планки 48. Горизонтальные планки 48 должны быть способны выдерживать высокие значения крутящего момента, высокие скорости сдвига, высокие напряжения, и т.д.; их длина от вала 42 до изогнутой лопатки может составлять приблизительно от 0,25 дюйма до 0,75 дюйма (приблизительно от 0,635 см до 1,905 см). В одном из возможных вариантов осуществления изобретения длина горизонтальных планок 48 от вала 42 до изогнутой лопатки 44 составляет приблизительно 0,5 дюйма (приблизительно 1,27 см).

Полная длина изогнутых лопаток 44 может составлять приблизительно от 1 дюйма до 4 дюймов (приблизительно от 2,54 см до 10,16 см). В одном из возможных вариантов осуществления изобретения полная длина каждой из изогнутых лопаток 44 составляет приблизительно 2,7 дюйма (приблизительно 6,858 см). Все секции 44а, 44b, 44c изогнутой лопатки 44 могут иметь одинаковую или разную длину. Например, в одном из возможных вариантов осуществления изобретения, длина каждой из секций 44а, 44b, 44c может быть равной приблизительно 0,76 дюйма (приблизительно 1,93 см) с просветом между секциями приблизительно 0,2 дюйма (приблизительно 0,508 см). Применение изогнутых лопаток 44, разделенных на несколько отдельных секций, помогает получать более точные реологические характеристики, а также сохранять во взвешенном состоянии частицы, содержащиеся в тестируемом образце текучей среды, предупреждая их оседание на дно цилиндра 50, в котором вращается импеллерный чувствительный элемент 40.

Как показано на фиг.4-5, изогнутые лопатки 44 изгибаются вокруг части вала 42, образуя лентовидную форму. Каждая изогнутая лопатка 44 может занимать угловое пространство θ3 приблизительно от 30° до 80°, как это показано на фиг.5. В одном из возможных вариантов осуществления изобретения каждая изогнутая лопатка 44 занимает угловое пространство θ3, равное приблизительно 75°.

В отличие от изогнутых лопаток 44, прямолинейные лопатки 46 не изогнуты вокруг части вала 42 и представляют собой практически вертикальные лопатки, с шириной, постоянной по длине лопатки. Прямолинейные лопатки 46 должны иметь одинаковую форму по длине, потому что прямолинейные лопатки 46 используются не только для перемешивания образца и получения реологических характеристик, но и для предотвращения нарастания содержащихся в текучей среде частиц на внутренней стенке 52 цилиндра 50. Таким образом, при вращении импеллерного чувствительного элемента 40 в цилиндре 50 практически вся длина и ширина прямолинейных лопаток 46 находится в непосредственной близости от внутренней стенки 52.

Поскольку прямолинейные лопатки 46 находятся так близко от внутренней стенки 52 и могут испытывать воздействие нарастающего на стенке слоя частиц, прямолинейные лопатки 46 должны быть соединены с валом 42, по меньшей мере, одной жесткой и прочной горизонтальной планкой 54. В одном из возможных вариантов осуществления изобретения прямолинейные лопатки 46 соединены с валом 42 первой горизонтальной планкой 54 в верхней части прямолинейной лопатки 46 и второй горизонтальной планкой 54 в нижней части прямолинейной лопатки 46. Ширина горизонтальных планок 54 может составлять приблизительно от 0,05 дюйма до 0,2 дюйма (приблизительно от 0,127 см до 0,508 см). В одном из возможных вариантов осуществления изобретения ширина горизонтальных планок 54 составляет приблизительно 0,1 дюйма (приблизительно 0,254 см). Для дополнительного увеличения прочности горизонтальных планок 54 их ширина может постепенно увеличиваться от периферийной к внутренней части, где горизонтальная планка крепится к валу 42. Данная увеличенная ширина может составлять приблизительно от 0,1 дюйма до 0,3 дюймов (приблизительно от 0,254 см до 0,762 см). В одном из возможных вариантов осуществления изобретения данная увеличенная ширина составляет приблизительно 0,2 дюйма (приблизительно 0,508 см).

Для того чтобы располагаться достаточно близко к поверхности внутренней стенки 52 цилиндра 50, горизонтальные планки 54 должны выступать в противоположных направлениях от вала 42 на длину, которая немного меньше радиуса цилиндра 50, в котором вращается импеллерный чувствительный элемент 40. В качестве варианта, горизонтальная планка 54 может представлять собой одну цельную планку, длина которой немного меньше диаметра цилиндра 50. В такой конфигурации горизонтальная планка 54 может иметь прямолинейную лопатку 46, прикрепленную к каждому концу горизонтальной планки 54. Далее, поскольку диаметр цилиндра 50 может составлять приблизительно от 1,0 до 2,0 дюймов (приблизительно от 2,54 см до 5,08 см), общая длина горизонтальной планки 54 должна быть немного меньше диаметра цилиндра 50. В одном из возможных вариантов осуществления изобретения диаметр цилиндра 50 составляет приблизительно 1,5 дюйма (приблизительно 3,81 см). Соответственно, в одном из возможных вариантов осуществления изобретения длина горизонтальной планки 54 составляет приблизительно от 1,45 дюйма до 1,49 дюйма (приблизительно от 3,683 см до 3,785 см). Разумеется, как уже указывалось выше, в варианте осуществления, где прямолинейные лопатки 46 крепятся к отдельным горизонтальным планкам, которые крепятся к валу 42, длина данных горизонтальных планок должна быть немного меньше радиуса цилиндра 50.

Длина прямолинейных лопаток 46 может быть меньше длины изогнутых лопаток 44. Например, длина прямолинейных лопаток 46 может составлять приблизительно от 1,5 дюйма до 3,5 дюйма (приблизительно от 3,81 см до 8,89 см). В одном из возможных вариантов осуществления изобретения длина каждой прямолинейной лопатки 46 составляет приблизительно 2,3 дюйма (приблизительно 5,842 см). На фиг.5 показано также, что прямолинейные лопатки 46 включать в себя первый участок 46а, прикрепленный к горизонтальной планке 54, и второй участок 46b, прикрепленный к первому участку 46а или выполненный заодно с ним. Таким образом, прямолинейные лопатки 46 могут иметь ступенчатую форму, что позволяет большей части лопатки 46 находиться рядом с поверхностью внутренней стенки 52 цилиндра 50, обеспечивая, тем самым, более высокое качество очистки поверхности стенки. Длина первого участка 46а прямолинейной лопатки может составлять приблизительно от 0,1 дюйма до 0,2 дюйма (приблизительно от 0,254 см до 0,508 см). В одном из возможных вариантов осуществления изобретения длина первого участка 46а составляет приблизительно 0,15 дюйма (приблизительно 0,381 см). Длина второго участка 46b прямолинейной лопатки может составлять приблизительно от 0,2 дюйма до 0,6 дюйма (приблизительно от 0,508 см до 1,524 см). В одном из возможных вариантов осуществления изобретения второй участок 46b имеет длину приблизительно 0,4 дюйма (приблизительно 1,016 см).

Как показано на фиг.5, изогнутые лопатки 44 могут находиться практически напротив друг друга, так что первая изогнутая лопатка отделена от второй изогнутой лопатки 44 углом приблизительно 180°. Кроме того, обе изогнутые лопатки 44 могут быть развернуты в одном направлении. Иными словами, верхняя секция 44а первой изогнутой лопатки 44 может проходить определенную контрольную точку до того, как ее пройдет нижняя секция 44c данной первой изогнутой лопатки 44. Аналогичным образом, верхняя секция 44а второй изогнутой лопатки 44 (которая расположена напротив первой изогнутой лопатки 44) может проходить установленную контрольную точку до того, как ее пройдет нижняя секция 44c данной второй изогнутой лопатки 44. Таким образом, первая и вторая изогнутые лопатки 44 могут иметь одинаковую форму и могут быть ориентированы в одном и том же направлении.

Аналогичным образом, прямолинейные лопатки 46 также могут находиться практически напротив друг друга, так что первая прямолинейная лопатка 46 будет отделена от второй прямолинейной лопатки углом приблизительно 180°. Кроме того, обе прямолинейные лопатки 46 могут быть развернуты в одном направлении. Иными словами, и как показано на фиг.5, прямолинейные лопатки 46 могут быть прикреплены к горизонтальной планке 54 в противоположных направлениях, таким образом, что при вращении чувствительного элемента первые участки 46а идут впереди вторых участков 46b. Таким образом, первая и вторая линейные лопатки 46 могут иметь одинаковую форму и могут быть ориентированы в одном и том же направлении.

Как показано на фиг.6, еще один вариант исполнения импеллерного чувствительного элемента 60 согласно настоящему изобретению содержит вал 62, закрепленный в устройстве 64 крепления приводной головки и в опоре 66, аналогично импеллерному чувствительному элементу 10. Вал 62 содержит первый комплект лопаток 68, второй комплект лопаток 70 и твердый конус 72. Лопатки каждого комплекта 68, 70 могут быть разнесены вертикально и радиально по валу 62. Как и для ранее описанных импеллерных чувствительных элементов, импеллерный чувствительный элемент 60 предназначен для использования совместно с вискозиметром или реометром с целью определения реологических характеристик жидкостей, как было указано выше.

Длина вала 62 может составлять приблизительно от 2 до 6 дюймов (приблизительно от 5,08 до 15,24 см). В одном из возможных вариантов осуществления изобретения длина вала 62 составляет приблизительно 4 дюйма (приблизительно 10,16 см). Полная длина вала 62, однако, может быть невидима, так как часть вала 62 может входить в устройство крепления 64 приводной головки и/или в опору 66. Длина видимой части вала 62 может составлять приблизительно от 1 дюйма до 5 дюймов (приблизительно от 2,54 см до 12,7 см). В одном из возможных вариантов осуществления изобретения длина видимой части вала 62 составляет приблизительно 3,5 дюйма (приблизительно 8,89 см). В части вала 62, которая не видна невооруженным глазом, когда импеллерный чувствительный элемент 60 находится в полностью собранном состоянии, как показано на фиг.6, выполнено отверстие для первого винта, находящееся напротив отверстия под винт (не показано) в устройстве крепления 64 приводной головки, и отверстие для второго винта, расположенное напротив отверстия под винт (не показано) в опоре 66. Данные отверстия под винт позволяют закреплять вал 62 с возможностью снятия в устройстве крепления 64 приводной головки и в опоре 66, что дает возможность использования многих импеллерных чувствительных элементов на одном и том же реометре/вискозиметре. Таким образом, поскольку устройство крепления 64 приводной головки может быть предназначено для какого-либо конкретного реометра, в данном устройстве крепления 64 приводной головки можно закреплять импеллерные чувствительные элементы нескольких различных типов, что обеспечивает гибкость при эксплуатации реометра.

Вал 62 может изготавливаться из любого материала, обладающего достаточной прочностью, чтобы выдержать высокий крутящий момент и высокие скорости сдвига в процессе работы. К таким материалам, например, относятся сталь, легированные стали, нержавеющая сталь, хромовый сплав, кобальтохромовый сплав, и другие аналогичные металлы. Аналогичным образом, устройство крепления 64 приводной головки и опора 66 также могут быть изготовлены из вышеуказанных или аналогичных материалов. Специалистам в данной области, однако, будет понятно, импеллерный чувствительный элемент 60 не ограничен применением лишь только вышеуказанных материалов, и что многие другие материалы также обладают свойствами, необходимыми для их применения для изготовления вышеуказанных элементов.

Вал 62 содержит несколько лопаток 68, 70, расположенных на определенном расстоянии друг от друга по длине вала 62. Данные несколько лопаток 68, 70 могут быть расположены радиально и/или по вертикали на определенном расстоянии одна от другой, что сделано для того, чтобы любые твердые частицы, содержащиеся в тестируемой текучей среде, при испытаниях оставались во взвешенном состоянии. При вращении вала 62 лопатки 68, 70 одновременно вращаются и приводят во взвешенное состояние содержащиеся в текучей среде твердые частицы, не позволяя им оседать вниз по стенке цилиндра (не показан), в котором установлен и вращается импеллерный чувствительный элемент 60. Таким образом, импеллерный чувствительный элемент 60 приводит в движение частицы любого размера, но его использование является особенно выгодным при тестировании образцов жидкостей на крахмальной основе.