Изобретение относится к адсорбционным материалам, в частности к адсорбенту и способу получения адсорбента, пригодного для адсорбционной сероочистки углеводородных моторных топлив.

Тенденции повышения требований к качеству моторных топлив способствовали росту интереса к нетрадиционным способам сероочистки углеводородного сырья. Среди альтернативных методов адсорбция представляется как наиболее перспективный. Это обосновывается наличием таких преимуществ адсорбционной сероочистки, как высокая эффективность извлечения сернистых соединений (СС), в том числе производных тиофена, возможность проводить процесс при существенно сниженном расходе молекулярного водорода или при полном его отсутствии в достаточно мягких условиях без потерь топлива, простота технологии и оборудования, безопасность производства.

Особенный интерес представляют материалы, проявляющие адсорбционную способность и селективность в отношении СС при умеренной температуре и давлении.

В ряде патентов приводится состав многокомпонентного адсорбента, пригодного для сероочистки углеводородных топлив.

В патенте US 6346190 (2002) описан адсорбент, содержащий феррит цинка (5-90%), никель (1-50%) и связующий компонент (оксид алюминия, оксид кремния, цемент или глина), предназначенный для удаления сернистых соединений из крекингового бензина и дизельного топлива.

Недостатком описанного адсорбента является многокомпонентность его состава, а также высокое содержание цинкового компонента.

В этом же патенте US 6346190 (2002) описан способ получения описанного адсорбента, который заключается в формировании смеси оксида железа, оксида цинка и связующего компонента, формовании частиц, сушке и кальцинировании полученных частиц, импрегнировании частиц оксидом никеля или веществом, содержащим оксид никеля, сушке и кальцинировании импрегнированных частиц, а затем в восстановлении с использованием подходящего восстановителя для получения никеля и феррита цинка.

Указанный способ отличается не только многокомпонентностью состава адсорбента, а также сложностью технологии его получения, связанной с этапом получения носителя, его сушкой и прокаливанием, затем введением активного компонента, повторением процедуры сушки и прокаливания, проведением процедуры восстановления активных компонентов.

В патенте US 6254766 В1 (2001) описан адсорбент для сероочистки крекингового бензина и дизельного топлива и способ получения адсорбента. Адсорбент содержит оксиды цинка (10-90%), алюминия (5-30%), кремния (5-85%) и никель (5-50%). Форма частиц адсорбента различна: сферы, микросферы, гранулы, таблетки.

Способ получения частиц адсорбента включает стадии смешивания оксидов цинка, кремния и алюминия, формирование частиц, сушку, кальцинирование, пропитку частиц никелем или никельсодержащим веществом и последующий контакт с восстановителем (водородом) для восстановления никеля при температуре, выбранной в интервале от 37 до 815°C, и давлении от 1-100 атм. Полученный описанным способом адсорбент предназначен для использования в процессе адсорбции при температуре от 37,7 до 537,7°C и давлении от 0,1 до 10 МПа.

Недостатком приведенного адсорбента и способа его получения является сложный химический состав, высокое содержание цинкового компонента и сложность изготовления адсорбента, связанная с наличием стадии восстановления никеля.

Задачей предлагаемого изобретения является разработка модифицированного адсорбента на основе γ-оксида алюминия, характеризующегося малым содержанием модифицирующей добавки, для эффективного удаления сераорганических соединений из жидкого углеводородного топлива без участия молекулярного водорода, и способа получения этого адсорбента, который отличается простотой технологии, доступностью и экономичностью используемых материалов.

Поставленная задача решается разработкой модифицированного адсорбента для удаления сераорганических соединений из жидкого углеводородного топлива, в качестве которого используют γ-оксид алюминия, модифицированный оксидом цинка в количестве 0,2-5% масс.

Поставленная задача также решается разработкой способа получения модифицированного адсорбента, который получают пропиткой γ-оксида алюминия водным раствором вещества, которое при разложении дает в качестве продукта оксид цинка, при этом используют растворы ацетата цинка или нитрата цинка, затем проводят сушку и прокаливание полученного экструдата.

Сушку полученного экструдата сначала проводят на воздухе при комнатной температуре в течение 24 часов, с последующим подъемом температуры до 60, 80, 110°C, по 2 часа при каждой температуре, затем осуществляют прокаливание экструдата при постепенном подъеме температуры до 550°C, со скоростью 1°C в минуту, и выдержку при температуре 550°C в течение 2-4 часов.

Предлагаемое техническое решение подтверждено следующими примерами.

Пример 1.

В качестве модифицирующей добавки выбран оксид цинка.

Исходным веществом являлся ацетат цинка (CH3COO)2Zn2H2O.

Для приготовления раствора модификатора заданной концентрации рассчитывалась масса ацетата цинка, необходимая для приготовления пропиточного раствора из расчета, что содержание оксида цинка на γ-оксиде алюминия (γ-l2O3) составит 0,1% масс.

Объем пропиточного раствора рассчитывался следующим образом:

V=Vудm,

где V - объем пропиточного раствора, см3;

Vуд - удельный объем пор носителя, см3/г;

m - масса навески носителя, г.

Методом точной навески был приготовлен требуемый объем пропиточного раствора, содержащий в расчете на ZnO 0,1% относительно массы γ-оксида алюминия.

Экструдаты γ-Al2O3 (удельная площадь поверхности>200 м2/г) пропитывали водным раствором ацетата цинка (СН3СОО)2Zn·2H2O (х.ч.).

Пропитанные экструдаты сушили на воздухе при комнатной температуре в течение 24 часов, затем при температурах 60, 80, 110°C по 2 часа, после проводили прокаливание при следующих условиях: подъем температуры до 550°C со скоростью 1°C в минуту и выдержка при 550°C в течение 2 часов.

Пример 2.

Образец модифицированного оксидом цинка γ-оксида алюминия приготовлен аналогичным способом, как и в примере 1, за исключением того, что конечное содержание оксида цинка на готовом адсорбенте составило 0,2% масс.

Пример 3.

Образец модифицированного оксидом цинка γ-оксида алюминия приготовлен аналогичным способом, как и в примере 1, за исключением того, что в качестве исходного вещества был выбран нитрат цинка (Zn(NO3)2·6H2O), и конечное содержание оксида цинка на готовом адсорбенте составило 0,5% масс.

Пример 4.

Образец модифицированного оксидом цинка γ-оксида алюминия приготовлен аналогичным способом, как и в примере 1, за исключением того, что конечное содержание оксида цинка на готовом адсорбенте составило 1% масс.

Пример 5.

Образец модифицированного оксидом цинка γ-оксида алюминия приготовлен аналогичным способом, как и в примере 1, за исключением того, что конечное содержание оксида цинка на готовом адсорбенте составило 3% масс.

Пример 6.

Образец модифицированного оксидом цинка γ-оксида алюминия приготовлен аналогичным способом, как и в примере 1, за исключением того, что конечное содержание оксида цинка на готовом адсорбенте составило 5% масс.

Пример 7

Образец модифицированного оксидом цинка γ-оксида алюминия приготовлен аналогичным способом, как и в примере 1, за исключением того, что конечное содержание оксида цинка на готовом адсорбенте составило 10% масс.

Примеры 8

Адсорбенты, полученные по примерам 1-7, и образец №8 немодифицированного γ-оксида алюминия, были использованы в процессе адсорбционной сероочистки углеводородного топлива дизельной фракции с исходным содержанием общей серы (CS иcx) 67 ppm. Для проведения одного эксперимента навеску адсорбента массой 50 г помещали в 100 см3 очищаемого топлива на 5 часов для формирования адсорбционного равновесия, после чего топливо декантировали и исследовали на содержание общей серы. Процесс проводили при 20°C.

Перед проведением адсорбционных испытаний все адсорбенты были подвергнуты процедуре прокаливания при 500°C в токе воздуха.

Результаты представлены в табл. 1.

Где:

ω(ZnO) - массовая доля оксида цинка (%),

Сs адс - количество адсорбированной серы, ppm;

а - массовая доля адсорбированной серы (%), вычисленная по формуле

а=Сs адc·100/Сs исх.

Из результатов, представленных в табл.1, следует, что образцы модифицированного γ-оксида алюминия (№№2-6), содержащие 0,2-5% масс. оксида цинка, проявляют большую эффективность адсорбции сернистых соединений углеводородного сырья, чем образец немодифицированного γ-оксида алюминия (образец №8) и образцы №1 и №7 модифицированного γ-оксида алюминия, содержащие 0,1 и 10% оксида цинка соответственно.

Пример 9

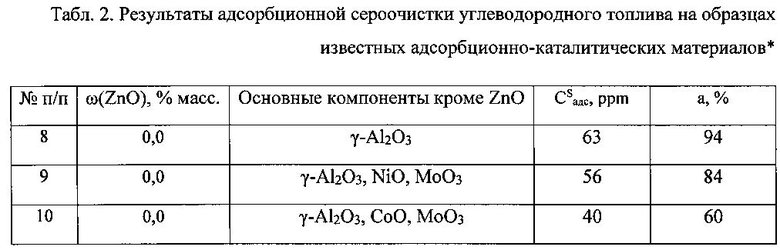

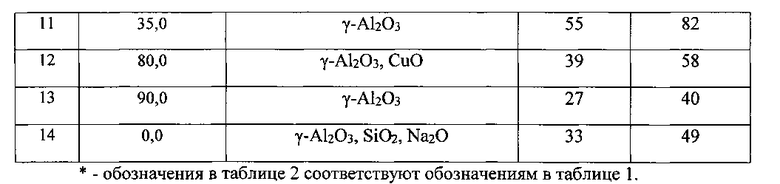

Адсорбционная сероочистка углеводородного топлива дизельной фракции с исходным содержанием общей серы (Cs исх) 67 ppm была проведена с использованием в качестве адсорбентов следующих известных адсорбционно-каталитических материалов: алюмоникельмолибденовый катализатор (ГО-70), содержащий 4% оксида никеля и 14% оксида молибдена (образец №9), алюмокобальтмолибденовый катализатор гидроочистки (ИК-ГО-1), содержащий 4% оксида кобальта и 12% оксида молибдена (образец №10), адсорбент АПС-М, содержащий 35% оксида цинка (образец №11), адсорбент АПС-Ф, содержащий 80% оксида цинка и 10% оксида меди (образец №12), адсорбент АПС-Т, содержащий 90% оксида цинка (образец №13), и цеолит NaX (образец №14). Результаты испытаний представлены в таблице 2 в сопоставлении с результатом, полученным для образца №8 немодифицированного γ-оксида алюминия.

Результаты испытаний образцов модифицированного оксидом цинка γ-оксида алюминия (табл. 1) и известных адсорбционно-каталитических материалов (табл. 2) показали, что модифицированный адсорбент, содержащий 0,2-5% масс. оксида цинка, проявляет повышенную эффективность адсорбции сернистых соединений из углеводородного топлива по сравнению с исходным оксидом алюминия и др. материалами, содержащими оксиды никеля, кобальта, меди, а также оксид цинка в количестве 10, 35, 80 и 90%.

Проведенные экспериментальные серии позволяют заключить, что предложенный модифицированный адсорбент отличается низким содержанием модифицирующей добавки, простотой получения, доступностью и экономичностью используемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2014 |

|

RU2547731C1 |

| СПОСОБ УДАЛЕНИЯ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2014 |

|

RU2553994C1 |

| СПОСОБ УДАЛЕНИЯ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2013 |

|

RU2517705C1 |

| АДСОРБЕНТ ДЛЯ УДАЛЕНИЯ КИСЛЫХ СЕРНИСТЫХ КОМПОНЕНТОВ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2762970C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ УДАЛЕНИЯ НИЗШИХ СЕРНИСТЫХ СОЕДИНЕНИЙ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2738720C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО АДСОРБЕНТА | 2014 |

|

RU2551361C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| АДСОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ УДАЛЕНИЯ СЕРЫ ИЗ КРЕКИНГ-БЕНЗИНА ИЛИ ДИЗЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2517639C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА С ПРИМЕНЕНИЕМ МЕДЬСОДЕРЖАЩЕГО СОРБЕНТА АН-31 | 2023 |

|

RU2824120C1 |

Изобретение относится к материалам для адсорбционной сероочистки углеводородных топлив. Предложен адсорбент для удаления сераорганических соединений из жидкого углеводородного топлива на основе γ-оксида алюминия, модифицированного оксидом цинка в количестве 0,1-10% масс. Адсорбент получают пропиткой γ-оксида алюминия водным раствором вещества, которое при разложении дает в качестве продукта оксид цинка. В качестве упомянутого вещества используют растворы ацетата цинка или нитрата цинка. После пропитки проводят сушку и прокаливание. Изобретение обеспечивает получение эффективного адсорбента, который характеризуется малым содержанием модифицирующей добавки и простотой технологии получения. 2 н. и 2 з.п. ф-лы, 2 табл., 9 пр.

1. Адсорбент для удаления сераорганических соединений из жидкого углеводородного топлива, отличающийся тем, что в качестве адсорбента используют γ-оксид алюминия, модифицированный оксидом цинка в количестве 0,2-5% масс.

2. Способ получения адсорбента для удаления сераорганических соединений из жидкого углеводородного топлива, отличающийся тем, что модифицированный адсорбент по п. 1 получают пропиткой γ-оксида алюминия водным раствором вещества, которое при разложении дает в качестве продукта оксид цинка, затем проводят сушку и прокаливание полученного экструдата.

3. Способ по п. 2, отличающийся тем, что в качестве вещества, которое при разложении дает в качестве продукта оксид цинка, используют ацетат цинка или нитрат цинка.

4. Способ по п. 2, отличающийся тем, что сушку полученного экструдата сначала проводят на воздухе при комнатной температуре в течение 24 часов, с последующим подъемом температуры до 60, 80, 110°C, по 2 часа при каждой температуре, затем осуществляют прокаливание экструдата при постепенном подъеме температуры до 550°C, со скоростью 1°C в минуту, и выдержку при температуре 550°C в течение 2-4 часов.

| КОМПОЗИЦИЯ СОРБЕНТА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В ДЕСУЛЬФУРАЦИИ | 2000 |

|

RU2225755C2 |

| КОМПОЗИЦИЯ СОРБЕНТА, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ДЕСУЛЬФУРИЗАЦИИ | 2000 |

|

RU2230608C2 |

| СПОСОБ И СОРБЕНТЫ ДЛЯ УДАЛЕНИЯ СЕРЫ | 2001 |

|

RU2242277C2 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| US 7833316 B2, 16.11.2010 | |||

| US 8202816 B2, 19.06.2012 | |||

| US 6878669 B2, 12.04.2005 | |||

| US 20070131589 A1, 14.06.2007 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2015-04-10—Публикация

2014-02-18—Подача