ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции адсорбента, которая является пригодной для удаления серы из крекинг-бензина или дизельного топлива.

УРОВЕНЬ ТЕХНИКИ

Оксиды серы, образующиеся при горении серы в автомобильном топливе, ингибируют активность катализатора на основе благородного металла в преобразователе для отработанного газа и необратимо травят катализатор. Следовательно, отработанный газ включает в себя несгоревшие неметановые углеводороды, оксид азота и монооксид углерода, каждый, из которых легко образуют фотохимический смог, при катализе солнечным светом, приводящему к кислотному дождю. Тем временем, оксиды серы, содержащиеся в воздухе, являются одной из главных причин образования кислотного дождя. С увеличением усилий, направленных на охрану окружающей среды, и ужесточением экологических норм, полагают, что снижение содержания серы в бензине или дизельном топливе станет одной из основных мер по улучшению качества воздуха.

В Китае, большая часть серы, содержащейся в бензине, выделяется во время процесса нагревания бензина, который является основой каталитического крекинга бензина. Поэтому, уменьшение содержания серы в крекинг-бензине будет способствовать снижению содержания серы в этих бензинах. Текущий стандарт для бензиновых продуктов является GB 17930-2006 "Motor Vehicle Gasoline," который дополнительно ограничивает содержание серы в безине и требует, чтобы к 31 декабря, 2009 года содержание серы в бензине должно быть снижено до 50 част. на млн (ppm). В связи с этим каталитический крекинг-бензин должен быть глубоко обессерен, чтобы соответствовать требованиям по охране окружающей среды.

По мере снижения содержания серы в автомобильном топливе, необходимо избегать изменения в отношении содержания олефинов, что приводит к снижению октанового числа, (включая Найденное октановое число, (Research Octane Number), ROM; и Октановое число двигателя (Motor Octane Number, MON), чтобы сохранить характеристики горения автомобильного топлива. Как правило, негативное влияние на содержание олефинов вызвано реакцией гидрирования, инициируемой при удалении тиофеновых соединений (в том числе тиофенов, бензотиофенов, алкилтиофенов, алкилбензотиофенов и алкилдибензотиофенов). Кроме того, следует избегать потери ароматических углеводородов в крекинг-бензине из-за насыщения в условиях гидрогенизации. Таким образом, наиболее желательным подходом является обессеривание бензина с сохранением его октанового числа.

С другой стороны, в обоих процессах гидрообессеривания и гидрогенизации ненасыщенных углеводородов поглощается водород, что увеличивает стоимость сероочистки. Соответственно, существует необходимость в методе десульфурации, в отсутствие поглощения большого количества водорода, например S Zorb адсорбционная технология сероочистки, которая обеспечивает более экономичные методы обработки крекинг-бензина или дизельного топлива.

Традиционно, процесс с неподвижным слоем обычно используется для десульфурации в жидкой фазе. Однако этот процесс уступает в однородности реакции и регенерации материалов. По сравнению с процессом с неподвижным слоем процесс с псевдоожиженным слоем является более выгодным, с широкими перспективами применения в будущем, из-за своей более высокой производительности в переносе тепла и давления. Реактор с кипящим слоем обычно обеспечивают гранулированными реагентами. Однако для большинства реакций реагенты не имеют достаточной устойчивости к истиранию. Соответственно, существует значительная потребность в нахождении адсорбента отличным сопротивлением к истиранию при осуществлении процесса десульфурации.

CN 1151333 A обеспечивает новый адсорбирующий состав, включающий оксид цинка, диоксид кремния, коллоидный оксид, и катализатор (ускоритель), а также способ получения адсорбента. Во время процесса кипящие частицы образуются под давлением создаваемым аппаратурой, и объемы пор частиц увеличивается путем добавления коллоидного порообразующего агента, который становится горючим при нагревании. Частицы, полученные в результате этого процесса, являются сравнительно большими, и размер частиц находится в пределах примерно от 100 до примерно 300 микрон, что является не самым благоприятным для псевдоожиженного процесса. Кроме того, частицы, образованные путем добавления горючих порообразующих агентов увеличивающих объем пор, являются хрупкими и имеют низкую прочность.

US 6,150,300, CN 1130253 C и CN 1258396 C раскрывают гранулированную адсорбционную композицию, включающую смесь оксида цинка, диоксида кремния, оксида алюминия, никель или кобальт в восстановленном состоянии. Адсорбент получают путем первоначального смешивания диоксида кремния, оксида алюминия и оксида цинка путем нарезки, получая твердые частицы с помощью гранулирующей машины, и импортируют в него никель после сушки и прокаливания частиц. Указанные патенты не раскрывают физико-химические свойства, в частности, устойчивость к истиранию адсорбента, тем не менее, раскрытый в этих патентах адсорбент дает хорошие результаты по осуществлению процесса десульфурации.

CN 1208124 C раскрывает способ приготовления адсорбента для удаления сульфидов, содержащихся в крекинг-бензине. Процесс включает стадии пропитки носителя адсорбента, содержащего оксид цинка, вспученный перлит и оксид алюминия с металлическими катализаторами, такими как кобальт и никель, и последующим восстановлением ускорителя при подходящей температуре. Износостойкость при истирании может быть улучшена за счет регулирования уровня оксида цинка и связующего (прежде всего оксида алюминия) в адсорбенте. CN 1627988 A дополнительно обсуждает в деталях большинство продуктов, получаемых в реакционных условиях. Физико-химические свойства частиц, полученных методом путем сушки распылением, как раскрыто в патенте, наиболее подходят для псевдоожиженного процесса. CN 1856359 A и CN 1871063 A раскрывают адсорбенты, имеющие аналогичный состав и способ приготовления.

В способах приготовления указанных адсорбентов, оксид алюминия добавляют для слипания частиц оксида цинка, чтобы улучшить прочность адсорбента, и вспученный перлит добавляют для уверенности в получении нужных физических свойств адсорбента. Однако из-за наличия химических реакций оксида цинка во время адсорбционного процесса десульфурации, структура адсорбента имеет тенденцию к разрушению, что приводит к снижению его активности. Таким образом, желательно, для специалиста в этой области, иметь адсорбент с высокой активностью при десульфурации и высокой износостойкостью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте, настоящее изобретение обеспечивает адсорбент для удаления серы из крекинг-бензина или дизельного топлива, который обладает отличными износостойкостью и десульфурационной активностью.

В другом аспекте, настоящее изобретение обеспечивает получение вышеуказанного адсорбента.

В дополнительном аспекте, настоящее изобретение обеспечивает использование вышеуказанного адсорбента.

Подробности рисунка 1:

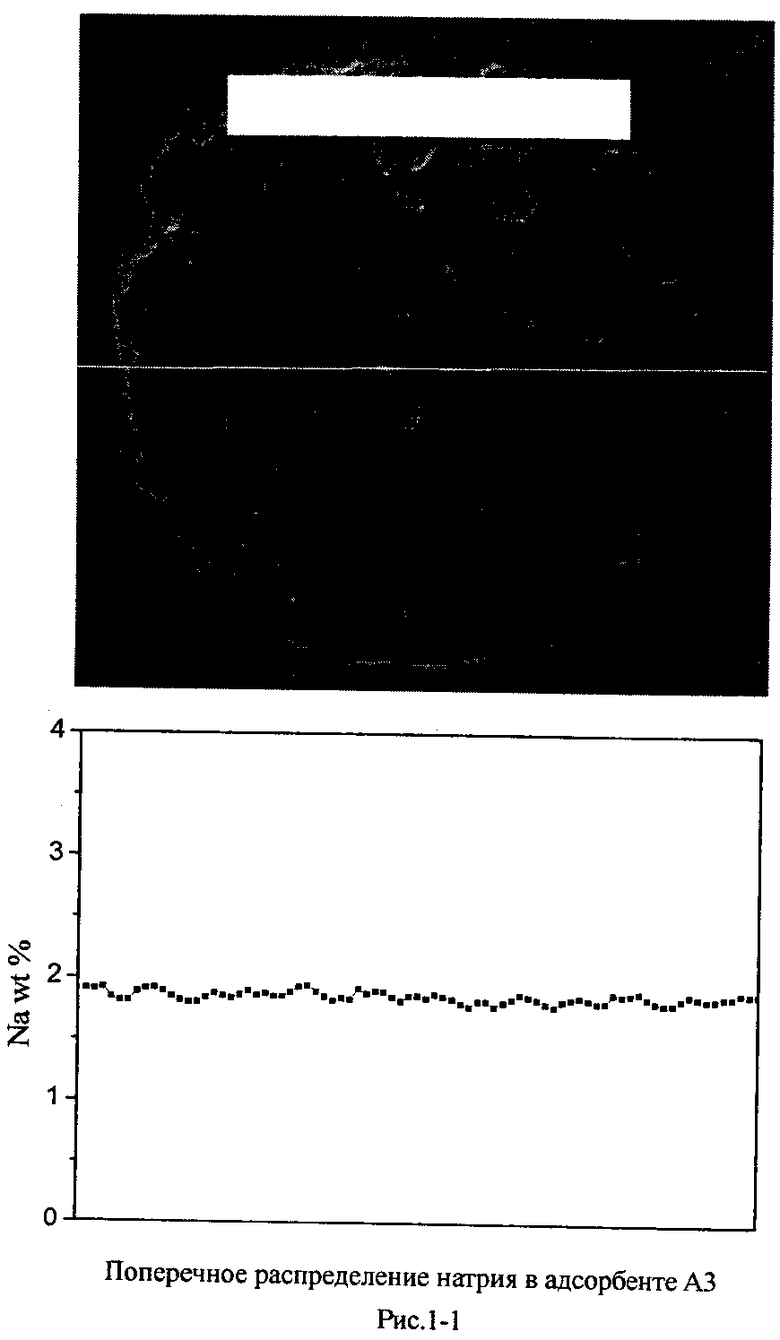

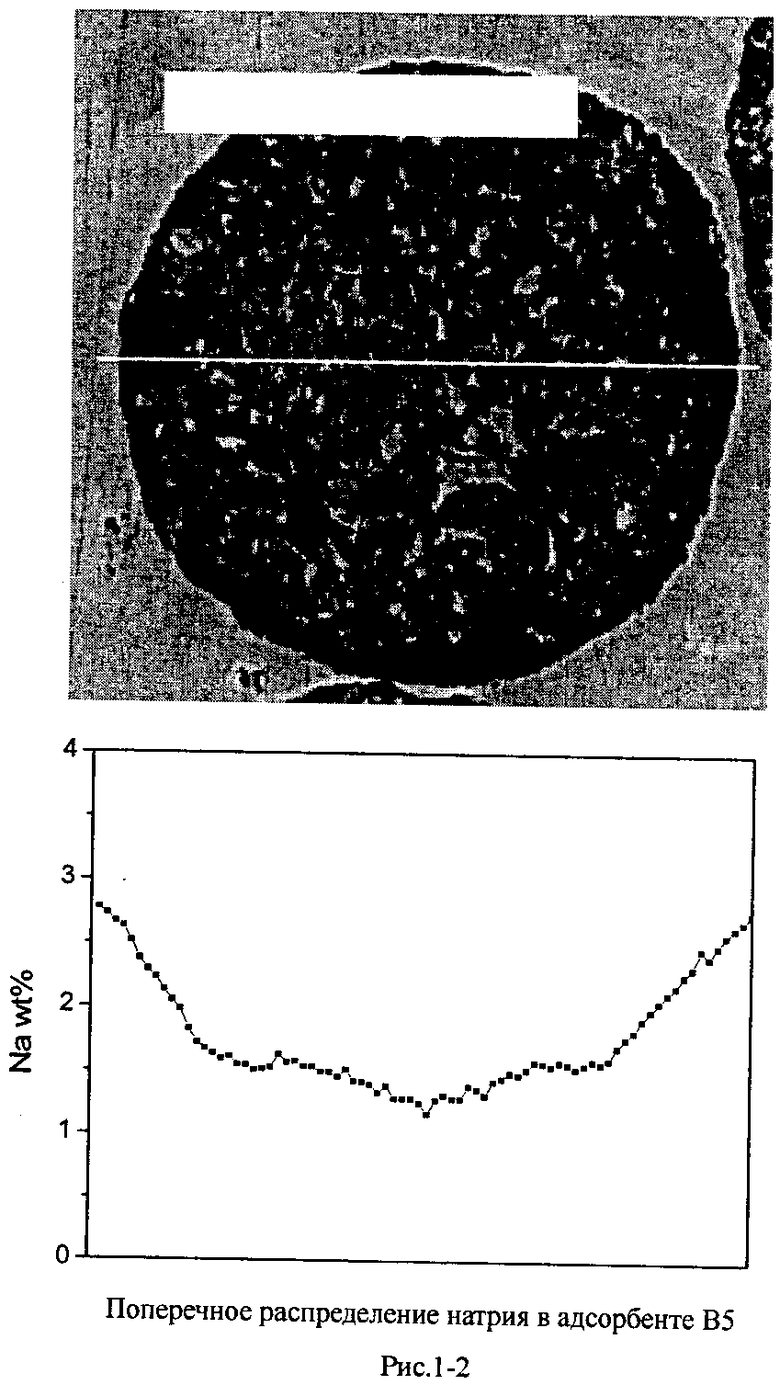

Рисунок 1 представляет собой график распределения металла адсорбента в соответствии с настоящим изобретением и адсорбента, известного из уровня техники, измеренных с помощью электроскопа.

Лучшие воплощения в настоящем описании:

Адсорбент в соответствии с изобретением, включает в себя, в расчете на общую массу адсорбента:

1) от примерно 5 до примерно 35 масс % оксида алюминия,

2) от примерно 3 до примерно 30 масс % диоксида кремния,

3) от примерно 10 до примерно 80 масс %, по крайней мере одного, оксида металла, выбранного из Групп IIB и VB,

4) от примерно 3 до примерно 30 масс %, по крайней мере одного, металлического катализатора, выбранного из Групп VIIB и VIII, и

5) от примерно 0.5 до примерно 10 масс %, по крайней мере одного, оксида металла, выбранного из Групп IA и IIA.

Предпочтительно, количество оксида алюминия находится в диапазоне от примерно 10 до примерно 25 масс %, количество диоксида кремния находится в диапазоне от примерно 10 до примерно 20 масс %, количество оксида металла, выбранного из Групп IIB и VB находится в диапазоне от примерно 35 до примерно 65 масс %, количество металлического катализатора находится в диапазоне примерно от 8 до примерно 20 масс %, и количество оксида металла, выбранного из Групп IA и IIA находится в диапазоне примерно от 1 до примерно 5 масс %.

Более предпочтительно, количество оксида алюминия находится в диапазоне от примерно от 12 до примерно 22 масс %, количество диоксида кремния находится в диапазоне от примерно от 10 до примерно 16 масс %, и количество оксида одного или более металлов, выбранных из Групп IIB и VB, находится в диапазоне примерно от 40 до примерно 60 масс %, количество металлического катализатора находится в диапазоне примерно от 10 до примерно 20 масс %, и количество оксида одного или более металла, выбранного из Групп IA и IIA находится в диапазоне примерно от 1 до примерно 3 масс %.

Оксиды металлов, выбранные из Групп IIB и VB, представляют собой оксиды металла, имеющие емкость по сере, предпочтительно, по крайней мере, один из оксидов ванадия или цинка, и более предпочтительно оксид цинка.

Металлическим катализатором может быть любой металл, способный к восстановлению окисленной серы до сероводорода, и может представлять собой металл, выбранный из Группы VIIB и Группы VIII, предпочтительно, по крайней мере, один металл, выбранный из группы, состоящей из кобальта, никеля, железа, и магния, и более предпочтительно никеля.

Группа IA оксидов щелочных металлов предпочтительно представляет собой оксиды натрия и/или калия. Группа IIA оксидов щелочноземельных металлов предпочтительно представляет собой оксиды магния и/или кальция.

Группа IA или Группа IIA оксидов металла имеют равномерное распределение металла во всем адсорбенте, предпочтительно адсорбент находится в форме микросфер. В частности, среднее различие между количеством металла в поверхностном слое адсорбента (подсчитанное, от поверхности до точки, имеющей глубину равную 1/5 радиуса адсорбента) и количеством металла во внутреннем слое адсорбента (за исключением области от поверхности до точки, имеющей глубину, составляющую 1/5 от радиуса адсорбента) составляет менее чем 20%.

Настоящее изобретение также обеспечивает процесс получения адсорбента, включающего следующие шаги:

(1) смешение воды, кислоты и связующего вещества или дополнительного смешивания с по крайней мере одним веществом, выбранным из глины, источника диоксида кремния и соединения металла Группы IA/соединения металла Группы IIA, с образованием суспензии, ее старение, что дает кислотную суспензию;

(2) смешивание кислотной суспензии с оксидом металла, выбранного из Групп IIB и VB и недобавленными веществами, выбранными из глины, источника диоксида кремния и соединения металла Группы IA / соединения металла Группы IIA по стадии (1), что дает смесь носителя;

(3) формование, сушка и прокаливание смеси-носителя, что дает носитель;

(4) введение соединения, включающего металлический катализатор, выбранный из Группы VIIB и Группы VIII на носитель, и сушка и прокаливание носителя, дает предшественник адсорбента; и

(5) восстановление предшественника адсорбента в водород содержащей атмосфере, так, чтобы металлический катализатор присутствовал в значительной степени в восстановленном состоянии.

Источник диоксида кремния представляет собой природный материал, состоящий более чем на 70 масс % из диоксида кремния. Природный материал может дополнительно включать в себя другие компоненты, например, Al2O3, K2O, CaO, MgO, Fe2O3 и TiO2 и др. Источник диоксида кремния может быть, выбранным из группы, состоящей из одного или более диатомита, золи диоксида кремния, геля диоксида кремния, крупнопористого диоксида кремния и вспученного перлита, предпочтительно диатомита и/или вспученного перлита.

Соединениями металлов Группы IIA могут быть нитрат, хлорид, формиат, ацетат, и др. металлы Группы II. Предпочтительным металлом Группы IIA является магний и/или кальций. Соединениями металлов Группы IA могут быть карбонат, бикарбонат, нитрат, хлорид, формиат, ацетат, и др. со щелочными металлами, с карбонатом, бикарбонатом, формиатом и ацетатом, которые являются предпочтительными. Предпочтительный металл Группы IA представляет собой натрий и/или калий.

Глина является выбранной из группы, состоящей из одного или более каолина, ректорита, Yunmeng глины, бентонита и монтмориллонита, с каолином, который является предпочтительным. Глина содержит более чем 40 масс % оксида алюминия и может включать другие компоненты, такие как SiO2, K2O, CaO, MgO, Fe2O3 и TiO2 и др.

Связующее вещество представляет собой вещество, которое может образовывать термоустойчивый неорганический оксид при прокаливании. Термоустойчивый неорганический оксид представляет собой один или более оксид алюминия, диоксид кремния и аморфный диоксид кремния-оксид алюминия, с оксидом алюминия, который является предпочтительным. Предпочтительно, связующее вещество является выбранным из группы, состоящей из гидрата оксида алюминия, золи алюминия, бемита, псевдо-бемита, тригидрата оксида алюминия, и аморфного гидроксида алюминия. Различные типы связующих веществ, хорошо известных среднему специалисту в данной области, присутствуют в форме γ-Al2O3 после прокаливания. Такие связующие вещества хорошо известны среднему специалисту в данной области.

Весовое соотношение глины к связующему веществу составляет примерно 0.2-1.2:1, предпочтительно примерно 0.1-0.8:1. Весовое соотношение источника диоксида кремния и связующего вещества составляет примерно 0.5-1.5:1, предпочтительно примерно 0.8-1.2:1.

Оксиды металлов, выбранные из Группы IIB и VB, предпочтительно являются, выбранными из по крайней мере одного оксида ванадия или цинка, и могут быть в форме порошкового оксида и заранее приготовленной суспензии оксида, методами хорошо известными среднему специалисту в данной области.

Металлическим катализатором может быть любой металл, способный восстанавливать окисленную серу до сероводорода. Металлический катализатор может быть выбран из металла Группы VIIB и VIII, и предпочтительно включает в себя один или более металлов, выбранных из группы, состоящей из кобальта, никеля, железа, и магния, и более предпочтительно содержит никель.

Соединение, включающее металлический катализатор, представляет собой вещество, которое может быть превращено в оксид металла в условиях прокаливания. Соединение металлического катализатора может быть, выбрано из группы, состоящей из ацетата, карбоната, нитрата, сульфата, тиоцианата, оксида металлического катализатора, и их смеси из двух или более. Предпочтительными являются нитрат никеля или гексагидрат нитрата никеля.

В соответствии с процессом обеспеченным изобретением, количества глины, источника диоксида кремния, связующего вещества, соединений металла Группы IA или IIA, оксида металла, выбранного из IIB и VB, и соединения металлического катализатора, выбранное из VIIB и VIII, являются выбранными так, чтобы конечный адсорбент включал в себя, в расчете на общую массу адсорбента, составляет:

1) от примерно 5 до примерно 35 масс % оксида алюминия;

2) от примерно 3 до примерно 30 масс % диоксида кремния;

3) от примерно 10 до примерно 80 масс %, по крайней мере, одного, оксида металла, выбранного из Группы IIB и VB;

4) от примерно 3 до примерно 30 масс %, по крайней мере, одного, металлического катализатора, выбранного из Группы VIIB и Группы VIII; и

5) от примерно 0.5 до примерно 10 масс %, по крайней мере, одного, оксида металла, выбранного из Группы IA и IIA.

Предпочтительно, количество оксида алюминия составляет от примерно 10 до примерно 25 масс %, количество диоксида кремния составляет от примерно 10 до примерно 20 масс %, количество оксида металла, выбранного из Группы IIB и VB составляет от примерно 35 до примерно 65 масс %, количество металлического катализатора составляет от примерно 8 до примерно 20 масс %, и количество оксида металла Группы IA или Группы IIA составляет от примерно 1 до примерно 5 масс %.

Более предпочтительно, количество оксида алюминия составляет от примерно 12 до примерно 22 масс %, количество диоксида кремния составляет от примерно 10 до примерно 16 масс %, количество оксида металла, выбранного из Группы IIB и VB составляет от примерно 40 до примерно 60 масс %, количество металлического катализатора составляет от примерно 10 до примерно 20 масс %, и количество оксида металла Группы IA или Группы IIA составляет от примерно 1 до примерно 3 масс %.

Конкретно адсорбент по изобретению может быть получен в соответствии со следующими методами.

На стадии (1) и стадии (2) кислота является выбранной из группы, состоящей из одного или более водорастворимой неорганической кислоты и/или органической кислоты, предпочтительно одной или более хлороводородной кислоты, азотной кислоты, фосфорной кислоты и уксусной кислоты. Кислоту, предпочтительно, добавляют после того как добавляют остальные компоненты. Адекватное перемешивание требуется в процесс прибавления кислоты. Количество используемой кислоты является таким, чтобы pH суспензии составляла от примерно 1 до примерно 5, предпочтительно от 1.5 до примерно 4. Температура выдерживания при старении, как правило, составляет от примерно 60 до примерно 80°C, и время старения обычно составляет от примерно 1 до примерно 3 часов. Количество используемой воды является таким, чтобы концентрация суспензии составляла примерно от 10 до примерно 20 масс %.

В процессе образования смеси носителя, вещества могут быть добавлены в любом порядке, при этом глина, представляющая собой источник диоксида кремния и соединений металла Группы IA или Группы IIA, может быть добавлена как на стадии (1) так и на стадии (2). Один предпочтительный метод включает в себя следующее: a. смешивают воду, кислоту, связующее вещество, глину, источник диоксида кремния, что дает суспензию, и суспензию состаривают, что дает кислотную суспензию по стадии (1); и b. кислотную суспензию дополняют оксидом металла, выбранным из соединений металла Группы IIB и VB и Группы IA или IIA, что дает смесь-носитель по стадии (2). Другой предпочтительный способ включает следующее: a. смешивают глину, связующее вещество и раствор кислоты, что дает суспензию, и суспензию состаривают, что дает кислотную суспензию по стадии (1); b. смешивают источник диоксида кремния и соединения металла Группы IA или IIA, сушат и прокаливают при 400-600°C, что дает предварительно обработанный источник диоксида кремния; и c. кислотную суспензию дополняют по крайней мере одним оксидом металла, выбранным из Группы IIB и VB и предварительно обработанного источника диоксида кремния, что дает смесь носителя по стадии (2).

По стадии (3), смесь носителя формуют в виде экструдата, листов, гранул, сфер, или микросферических частиц. Например, смесь носителя может быть заформована (предпочтительно выдавлена) в виде частиц, предпочтительно, может быть заформована в виде цилиндрического экструдата с диаметром примерно от 1.0 до примерно 8.0 мм и длиной приблизительно от 2.0 до примерно 5.0 мм, когда она представляет собой тестообразную массу или смесь в виде пасты. Таким образом, полученный экструдат затем сушат и прокаливают. Полученная смесь может быть уплотнена, высушена и заформована, когда она находится в форме мокрой смеси. Более предпочтительно смесь носителя может быть сформирована путем сушки распылением с получением ее в виде микросфер с размером частиц примерно от 20 до примерно 200 микрон, когда она представляет собой суспензию. Для облегчения сушки распылением суспензия имеет содержание твердого вещества примерно от 10 до примерно 50 масс.%, предпочтительно примерно от 20 до примерно 50 масс.% до сушки.

Методы и условия сушки формованной смеси носителя известны среднему специалисту в данной области. Методами сушки могут быть, например, сушка на воздухе, обжиг, и сушка продуванием (вентилятором). Температура сушки может быть в диапазоне от комнатной температуры до примерно 400°C, предпочтительно от около 100 до примерно 350°C.

Условия прокаливания заформованной смеси носителя являются также известными среднему специалисту в данной области. Как правило, температура прокаливания составляет примерно от 500 до примерно 800°C, предпочтительно примерно от 650 до примерно 750°C, и время прокаливания составляет, по крайней мере, около 2 часов, предпочтительно примерно от 2 до примерно 100 часов, более предпочтительно примерно от 2 до примерно 10 часов.

На стадии (4), металлический катализатор может быть введен в носитель путем пропитки или осаждения, хорошо известных в данной области. Импрегнирование осуществляется путем пропитки прокаленного носителя с помощью раствора или суспензии соединения, содержащего металлический катализатор. Осаждение осуществляется путем первоначального смешивания раствора или суспензии соединения, содержащего металлический катализатор с носителем адсорбента, и последующего добавления аммиака для высаживания соединения металла на носитель.

На стадии (4), носитель с введенным металлическим катализатором сушат при температуре от примерно 50 до примерно 300°C, предпочтительно примерно от 100 до примерно 250°C, в течение примерно от 0.5 до примерно 8 часов, предпочтительно в течение от 1 до примерно 5 часов. Поле этого, носитель прокаливают при температуре примерно от 300 до примерно 800°C, предпочтительно примерно от 450 до примерно 750°C в присутствии кислорода или кислород содержащей атмосферы в течение примерно от 0.5 до примерно 4 часов, предпочтительно примерно от 1 до примерно 3 часов, до тех пор, пока не удалят летучие вещества, и металлические катализаторы не превратятся в оксид металла, приводя тем самым к предшественнику адсорбента.

По стадии (5), предшественник адсорбента восстанавливают при температуре примерно от 300 до примерно 600°C в водород содержащей атмосфере, что дает адсорбент в соответствии с изобретением, с металлическими катализаторами, находящимися в значительной степени в восстановленном состоянии. Предпочтительно, температура восстановления составляет от примерно 400 до примерно 500°C, содержание водорода составляет примерно от 10 до примерно 60 об.%, и время восстановления составляет от примерно 0.5 до примерно 6 часов, более предпочтительно примерно 1 до примерно 3 часов.

Настоящее изобретение также обеспечивает способ десульфурации крекинг-бензина или дизельного топлива, включающего полное контактирование серосодержащего сырья с адсорбентом, в соответствии с изобретением, при температуре примерно от 350 до примерно 500°C, предпочтительно примерно от 400 до примерно 450°C, в течение которого сера, содержащаяся в сырье, адсорбируется на адсорбенте, и таким образом, получают продукт с низким содержанием серы, где адсорбент может быть рециклизован после прохождения окислительно-восстановительного процесса регенерации.

Контактирование предпочтительно проводят в псевдоожиженном слое.

Термин "крекинг-бензин", используемый здесь, обозначает углеводороды, имеющие температуру кипения примерно от 40 до примерно 210°C или любые их фракции, получаемые в результате термического крекинга или в результате каталитического крекинга высших углеводородных молекул в низшие. Подходящие процессы термического крекинга включают, но не ограничиваются пиролизом, термическим крекингом, легким крекингом и их комбинаций. Примеры подходящего процесса термического крекинга включают, но не ограничиваются, каталитическим крекингом в кипящем (псевдоожиженном) слое и каталитическим крекингом тяжелой нефти и их комбинацией. Таким образом, подходящий каталитический крекинг-бензин включает, но не ограничивается коксующимся бензином, бензином, полученным путем термического крекинга, легким бензином, бензином, полученным в результате каталитического крекинга в псевдоожиженном слое, бензином, полученным путем крекинга тяжелой нефти и и их комбинации. Согласно способу по изобретению, можно в некоторых случаях фракционировать и/или гидрировать крекинг-бензин перед удалением серы, при использовании его в виде углеводорода содержащего жидкость.

Термин "дизельное топливо", используемый здесь, обозначает смесь углеводородов, имеющую температуру кипения примерно от 170 до примерно 450°C или жидкость, содержащую любую из их фракций. Такие углеводород содержащие жидкости включают, но не ограничиваются легким рецикловым газойлем, керосином, дизельным топливом прямой гонки, гидрогенизированным дизельным топливом и их комбинациями.

Термин "сера", используемый здесь, обозначает элементарную серу и любые ее формы, такие как органические сульфиды, существующие в углеводородсодержащих жидкостях, таких как крекинг-бензин или дизельное топливо. Сера, присутствующая в углеводородсодержащих жидкостях, в соответствии с настоящим изобретением, включает, но не ограничивается карбонилом сульфида (COS), сероуглеродом (CS2), меркаптанами или другими соединениями тиофена и их комбинациями, в частности тиофеном, бензотиофеном, алкилтиофеном, алкилбензотиофеном, и алкилдибензотиофеном, и соединениями тиофена, имеющими более высокий молекулярный вес, которые обычно содержатся в дизельном топливе.

Адсорбент в соответствии с настоящим изобретением обладает очень высокой износостойкостью и десульфурационной активностью и может значительно увеличивать срок службы адсорбента. Он подходит для использования в процессе адсорбционного обессеривания.

ПРИМЕРЫ

Поскольку воплощения в настоящем описании раскрыты в связи с описанными выше воплощениями и соответствующим текстом и рисунками, нет нужды ограничивать воплощения в этих изложениях. В противоположность этому предполагается, что все альтернативы, модификации и эквиваленты включаются в рамках духа и границ воплощений настоящего изобретения.

Настоящее изобретение далее проиллюстрировано со ссылкой на следующие примеры, но не лимитировано ими.

Составы адсорбентов в примерах исследуют с помощью Рентгеновской флуоресцентной спектрометрии (XRF).

Пример 1

0.80 кг вспученного перлита (Всемирная Корпорация минералов, М27, имеющего сухую массу 0.79 кг, и содержащего 72 масс % диоксида кремния и 19 масс % оксида алюминия, в остальной части, содержащей K2O, MgO, Fe2O3, и др.) и 120 г безводного карбоната натрия добавляют в 1.5 кг воды, что дает раствор и его перемешивают до гомогенности. Затем растворитель упаривают, и смесь прокаливают при температуре 600°C в течение 1 часа, что дает обогащенный вспученный перлит.

0.71 кг каолина (Завод по производству Каолина в Суджоу S1, имеющего сухую массу 0.59 кг, и содержащего 44 масс % оксида алюминия, 50 масс % диоксида кремния, в остальной части, содержащей CaO, Fe2O3 и TiO2,и др.), 1.15 кг гидрат оксида алюминия (SB порошок, имеющий сухую массу 0.78 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 75 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.5 кг порошка оксида цинка (содержащего 3.43 кг чистого оксида цинка) и вышеописанный обогащенный вспученный перлит добавляют к смеси. Спустя 1 час после смешивания при перемешивании, получают суспензию носителя.

Суспензию сушат распылением. Используя Niro Bowen Nozzle Tower™ распылительную сушилку, с давлением 8.0-5.5 MPa, температурой на входе меньше чем 480°C, и температурой на выходе примерно 150°C. Микросферы полученные, таким образом, прокаливают при 735°C в течение 1 часа, что дает адсорбционный носитель.

3.24 кг носителя адсорбента (имеющего сухую массу 3.0 кг) пропитывают с помощью 3.04 кг гексагидрата нитрата никеля и 1.2 кг деионизированной воды. Полученную такким образом смесь сушат при 180°C в течение 4 часов, а затем прокаливают на воздухе при 735°C в течение 1 часа, что дает предшественник адсорбента. Предшественник адсорбента восстанавливают в атмосфере водорода при 425°C в течение 2 часов, что дает адсорбент, который представляют как A1.

Химическая композиция адсорбента A1, представляет собой следующее: 51.2 масс % оксида цинка, 17.8 масс % оксида алюминия, 12.9 масс % диоксида кремния, 15.5 масс % никеля (в расчете на металлический никель) и 1.0 масс.% оксида натрия.

Пример 2

0.92 кг вспученного перлита (Всемирная Корпорация минералов, М27, имеющего сухую массу 0.91 кг), 0.49 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.41 кг), 1.55 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 1.05 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 90 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.16 кг порошка оксида цинка (содержащего 3.1 кг чистого оксида цинка) и 237 г формиата калия добавляют к смеси. Спустя 1 час после смешивания при перемешивании, получают суспензию носителя.

Адсорбент A2 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента A2 представляет собой следующее: 46.3 масс % оксида цинка, 20.9 масс % оксида алюминия, 12.9 масс % диоксида кремния, 16.2 масс % никеля (в расчете на металлический никель), и 2.1 масс.% оксида калия.

Пример 3

0.65 кг диатомита (Всемирная Корпорация минералов, имеющего сухую массу 0.58 кг, и содержащего 86.7 масс % диоксида кремния и 7.5 масс % оксида алюминия, в остальной части, содержащей примеси такие как CaO и Fe2O3, и др.) и 0.3 кг бикарбоната натрия добавляют в 1.0 кг воды, что дает раствор, который перемешивают до гомогенности. Затем растворитель упаривают, и смесь прокаливают при температуре 600°C в течение 1 часа, что дает активированный диатомит.

0.66 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.55 кг), 1.03 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 0.70 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 70 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 4.0 кг порошка оксида цинка (содержащего 3.92 кг чистого оксида цинка) и описанный выше активированный диатомит добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент A3 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента A2 представляет собой следующее: 58.0 масс % оксида цинка, 14.6 масс % оксида алюминия, 11.6 масс % диоксида кремния, 13.0 масс % никеля (в расчете на металлический никель), и 2.6 масс.% оксида натрия.

Пример 4

0.80 кг вспученного перлита (Всемирная Корпорация минералов, М27, имеющего сухую массу 0.79 кг), 0.71 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.59 кг, и содержащего 44 масс % оксида алюминия и 50 масс % диоксида кремния, в остальной части, содержащей CaO, Fe2O3, TiO2, и др.), 1.55 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 1.05 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 75 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.5 кг порошка оксида цинка (содержащего 3.43 кг чистого оксида цинка) и 120 г безводного карбонат натрия добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент A4 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента A4, представляет собой тоже самое, что и с адсорбентом A1.

Пример 5

0.80 кг вспученного перлита (Всемирная Корпорация минералов, М27, имеющего сухую массу 0.79 кг, и содержащего 72 масс % диоксида кремния и 19 масс % оксида алюминия, в остальной части, содержащей K2O, MgO, Fe2O3, и др.) и 450 г гексагидрата нитрата магния добавляют к 1.5 кг воды, что дает раствор, который перемешивают до гомогенности. Затем растворитель упаривают и смесь прокаливают при температуре 500°C в течение 1 часа, что дает обогащенный вспученный перлит.

0.71 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.59 кг, и содержащего 44 масс % оксида алюминия, 50 масс % диоксида кремния, в остальной части, содержащей CaO, Fe2O3 и TiO2, и др.), 1.15 кг гидрата оксида алюминия (SB порошок, имеющий сухую массу 0.78 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 75 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси увеличивают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.5 кг порошок оксида цинка (содержащего 3.43 кг чистого оксида цинка) и описанный выше обогащенный вспученный перлит добавляют к смеси. Спустя 1 час после смешивания при перемешивании, получают суспензию носителя.

Адсорбент A5 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента A5 представляет собой следующее: 51.2 масс % оксида цинка, 17.8 масс % оксида алюминия, 12.9 масс % диоксида кремния, 15.5 масс % никеля (в расчете на металлический никель), и 1.0 масс.% оксида магния.

Пример 6

0.92 г вспученного перлита (Всемирная Корпорация минералов, М27, имеющего сухую массу 0.91 g), 0.49 g каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.41 g), 1.55 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 1.05 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 90 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.16 кг порошка оксида цинка (содержащего 3.1 кг чистого оксида цинка) и 0.9 кг гексагидрата нитрата магния добавляют к смеси. Спустя 1 час после смешивания при перемешивании, получают суспензию носителя.

Адсорбент A6 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента A6 представляет собой следующее: 46.3 масс % оксида цинка, 20.9 масс % оксида алюминия, 12.9 масс % диоксида кремния, 16.2 масс % никеля (в расчете на металлический никель), и 2.1 масс.% оксида магния.

Пример 7

0.98 кг диатомита (Всемирная Корпорация минералов, имеющего сухую массу 0.88 кг, и содержащего 86.7 масс % диоксида кремния и 7.5 масс % оксида алюминия, в остальной части, содержащей примеси, такие как CaO и Fe2O3, и др.) и 0.35 кг хлорида кальция (рассчитано без учета кристаллизационной воды) добавляют к 1.0 кг воды, что дает раствор и mixed homogeneously. Затем растворитель упаривают и смесь прокаливают при температуре 700°C в течение 1 часа, что дает активированный диатомит.

0.66 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.55 кг), 1.12 кг псевдо-бемита (имеющего сухую массу 0.70 кг, первоначально содержащего окись алюминия) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 70 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси увеличивают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.59 кг порошка оксида цинка (содержащего 3.52 кг чистого оксида цинка) и описанный выше активированный диатомит добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент A7 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента A7 представляет собой следующее: 51.8 масс % оксида цинка, 15.0 масс % оксида алюминия, 16.5 масс % диоксида кремния, 12.9 масс % никеля (в расчете на металлический никель), и 2.6 масс.% оксида кальция.

Пример 8

0.92 кг вспученного перлита (Всемирная Корпорация минералов, М27, имеющего сухую массу 0.91 кг, и содержащего 72 масс % диоксида кремния и 19 масс % оксида алюминия, в остальной части, содержащей K2O, MgO, Fe2O3, и др.) и 900 г гексагидрата нитрата магния добавляют к 2.5 кг воды, что дает раствор и перемешивают до гомогенности. Затем растворитель упаривают и смесь прокаливают при температуре 500°C в течение 1 часа, что дает обогащенный вспученный перлит.

0.4 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.41 кг), 1.55 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 1.05 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 90 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси увеличивают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.16 кг порошка оксида цинка (содержащего 3.1 кг чистого оксида цинка) и описанный выше обогащенный вспученный перлит добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент A8 получают путем введения активированного компонента никеля в соответствии с методом, использованным в Примере 6. Химическая композиция адсорбента A8 представляет собой то же самое, что и с адсорбентом A6.

Пример 9

0.98 кг диатомита (Всемирная Корпорация минералов, имеющего сухую массу 0.88 кг, и содержащего 86.7 масс % диоксида кремния и 7.5 масс % оксида алюминия, в остальной части, содержащей примеси, такие как CaO и Fe2O3, и др.), 0.20 кг хлорида кальция (рассчитано без учета кристаллизационной воды) и 0.16 кг бикарбоната натрия добавляют к 1.0 кг воды, что дает раствор и перемешивают до гомогенности. Затем растворитель упаривают и смесь прокаливают при температуре 700°C в течение 1 часа, что дает активированный диатомит.

0.66 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.55 кг), 1.12 кг псевдо-бемита (имеющего сухую массу 0.70 кг, первоначально содержащего окись алюминия) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 70 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси увеличивают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.59 кг порошка оксида цинка (содержащего 3.52 кг чистого оксида цинка) и описанный выше активированный диатомит добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент A9 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента A9 представляет собой следующее: 51.8 масс % оксида цинка, 15.0 масс % оксида алюминия, 16.5 масс % диоксида кремния, 12.9 масс % никеля (в расчете на металлический никель), 1.5 масс.% оксида кальция, и 1.1 масс.% оксида натрия.

Сравнительный пример 1

Отличие заключается в том, что не добавляют соли натрия или магния по сравнению с Примерами 1, 4, и 5.

0.71 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.59 кг), 1.15 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 0.78 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 75 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.5 кг порошка оксида цинка (содержащего 3.43 кг чистого оксида цинка) и 0.8 кг вспученного перлита (имеющего сухую массу 0.79 кг) добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент B1 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента B1 представляет собой следующее: 51.7 масс % оксида цинка, 18.0 масс % оксида алюминия, 13.0 масс % диоксида кремния, и 15.7 масс % никеля (в расчете на металлический никель).

Сравнительный пример 2

Отличие заключается в том, что не добавляют соли калия или магния по сравнению с Примерами 2, 6, и 8.

0.92 кг вспученного перлита (Всемирная Корпорация минералов, М27, имеющего сухую массу 0.91 кг), 0.49 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.41 кг), 1.55 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 1.05 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 90 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.16 кг порошка оксида цинка (содержащего 3.1 кг чистого оксида цинка) и 237 кг формиата калия добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент B2 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента B2 представляет собой следующее: 47.2 масс % оксида цинка, 21.4 масс % оксида алюминия, 13.2 масс % диоксида кремния, и 16.6 масс % никеля (в расчете на металлический никель).

Сравнительный пример 3

Отличие заключается в том, что не добавляют соль натрия по сравнению с Примером 3.

0.65 кг диатомита (Всемирная Корпорация минералов, имеющего сухую массу 0.58 кг, и содержащего 86.7 масс % диоксида кремния и 7.5 масс % оксида алюминия, в остальной части, содержащей примеси, такие как CaO и Fe2O3, и др.), 0.66 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.55 кг), 1.03 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 0.70 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 70 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси увеличивают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 4.0 кг порошка оксида цинка (содержащего 3.92 кг чистого оксида цинка) добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент B3 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента B3 представляет собой следующее: 59.5 масс % оксида цинка, 15.0 масс % оксида алюминия, 11.9 масс % диоксида кремния, 13.4 масс % никеля (в расчете на металлический никель).

Сравнительный пример 4

Отличие заключается в том, что не добавляют соли калия и/или натрия по сравнению с Примерами 7, 9.

0.66 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.55 кг), 1.12 кг псевдо-бемита (имеющего сухую массу 0.70 кг, первоначально содержащего окись алюминия) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 70 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 3.59 кг порошка оксида цинка (содержащего 3.52 кг чистого оксида цинка) и 0.98 кг диатомита (Всемирная Корпорация минералов, имеющего сухую массу 0.88 кг, и содержащего 86.7 масс % диоксида кремния и 7.5 масс % оксида алюминия, в остальной части, содержащей примеси, такие как CaO и Fe2O3, и др.) добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Адсорбент B4 получают путем сушки распылением и формованием носителя, с последующим введением активного компонента никеля в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента B4 представляет собой следующее: 53.2 масс % оксида цинка, 15.4 масс % оксида алюминия, 16.9 масс % диоксида кремния, и 13.2 масс % никеля (в расчете на металлический никель).

Сравнительный пример 5

Отличие заключается в том, что соль натрия добавляют путем пропитки по сравнению с Примером 3.

0.65 кг диатомита (Всемирная Корпорация минералов, имеющего сухую массу 0.58 кг, и содержащего 86.7 масс % диоксида кремния и 7.5 масс % оксида алюминия, в остальной части, содержащей примеси, такие как CaO и Fe2O3, и др.), 0.66 кг каолина (Завод по производству Каолина в Суджоу, S1, имеющего сухую массу 0.55 кг), 1.03 кг гидрата оксида алюминия (SB порошок, имеющего сухую массу 0.70 кг) и 9.0 кг нейтрализующей воды (pH 6-8) смешивают при перемешивании, что дает однородную смесь. Затем 70 г концентрированной азотной кислоты (химически чистая, доступная из Пекинского Химического Комбината) добавляют к смеси при перемешивании и температуру смеси поднимают выше чем до 60°C, для подкисления в течение 1 часа. Когда температура смеси падает ниже 40°C, 4.0 кг порошка оксида цинка (содержащего 3.92 кг чистого оксида цинка) добавляют к смеси. Спустя 1 час после смешивания и перемешивания, получают суспензию носителя.

Носитель адсорбента получают путем сушки распылением и формованием носителя в соответствии с методом, использованным в Примере 1. 3.25 кг носителя адсорбента и 0.27 кг бикарбоната натрия добавляют в 1.0 кг воды, что дает раствор при перемешивании до гомогенности. Затем растворитель упаривают, и смесь прокаливают при температуре 600°C в течение 1 часа, что дает активированный носитель.

Адсорбент B5 получают путем введения активного компонента никеля, описанный выше носителя в соответствии с методом, использованным в Примере 1. Химическая композиция адсорбента B5 представляет собой следующее: 58.0 масс % оксида цинка, 14.6 масс % оксида алюминия, 11.6 масс % диоксида кремния, 13.0 масс % никеля (в расчете на металлический никель) и 2.6 масс % оксида натрия.

Пример 10

Распределение щелочных металлов, включенных в адсорбент различных методами, измеряют при помощи электронного микроскопа.

Микросферы адсорбента диспергируют в смолу, и затем нарезают на листы с использованием устройства ионного измельчителя (Model 691) of Gaten Co. после того как смола затвердеет. Содержание натрия в продольном направлении образцов проанализировано с помощью QUANTA 200F+EDAX, и результаты представлены на Фигуре 1. Условия тестирования: ускоряющее напряжение: 20 кВт, разжижение: 2 нм, пучок: 3.0-4.0, рабочее расстояние: 9.8-10.3 мм, модель датчика: LFD, ETD, рабочее давление: 80 Pa.

Как видно из рис.1, адсорбент A3, приготовленный в соответствии с процессом настоящего изобретения, имеет равномерное распределение металлического натрия сквозь целую микросферу, в то время как, адсорбент B5, полученный в соответствии с уровнем техники, имеет различное распределение металлического натрия на поверхности и внутри микросферы. Содержание натрия в поверхностном слое (анализ содержания натрия в продольном направлении адсорбента с помощью SEM+EDAX, и вычисляя среднее значение содержания натрия во всех точках в поверхностном слое с обеих сторон) адсорбента A3 составляет 1.9 масс %, и содержание натрия во внутреннем слое (среднее значение содержания натрия во всех точках внутреннего слоя) адсорбента A3 составляет 1.9 масс %. Содержание натрия в поверхностном слое адсорбента B5 составляет 2.5 масс %, и содержание натрия во внутреннем слое адсорбента B5 составляет 1.6 масс %. Как показано в таблице 1, адсорбент A3 имеет повышенную прочность скелета адсорбента и высокую износостойкостью по сравнению с адсорбентом B5.

Пример 11

Износостойкость и десульфурационная активность адсорбентов, полученных при помощи различных методов, измерены, и результаты представлены в Таблице 1. Устойчивость адсорбента измеряют путем метода истирания прямоосной трубки (straight tube abrasion method) в соответствии с методом RIPP 29-90, описанным в книге "Petrochemical Analysis Method (RIPP experimentation)". Чем меньше числовое значение, тем выше величина истирания. Для того чтобы лучше представлять активность адсорбента для промышленного применения, прочность вулканизации адсорбента была также оценена. В частности, подходящее количество адсорбента помещают в слой флюидизированного материала, заполненный смесью газов сероводорода (50 об.%) и азота (50 об.%), затем нагревают до 400°C, чтобы вулканизировать в течение 1 часа.

Осуществимость десульфурации рассчитывают по содержанию серы в продукте, которое определяют с помощью автономного хроматографического анализа.

При этом следующие методы применяют для оценки осуществления десульфурации таких адсорбентов. Используют для оценки осуществимости десульфурации неподвижную микрореакционую систему. В сырье для адсорбционной реакции каталитического крекинг-бензина содержание серы составляет 800 част. на млн. Тест на адсорбцию проводят в атмосфере водорода при температуре 410°C и объемно массовой скорости адсорбционной реакции 4 час-1. Для того чтобы точно охарактеризовать активность адсорбента в фактическом промышленном процессе, адсорбенты были регенерированы после реакции в атмосфере воздуха при 550°C. После четырех циклов регенерации, адсорбенты приобрели стабильную активность. Были использованы данные по содержанию серы в бензине, подвергнутом десульфурации с помощью стабилизированного адсорбента, как индикатор активности адсорбента. Данные по содержанию серы в бензине приведены в Таблице 2. Данные по содержанию серы адсорбента после реакции были проанализированы и представлены в Таблице 2.

Группа изобретений относится к адсорбентам для удаления серы из крекинг-бензина или дизельного топлива. Адсорбент содержит от 10 до примерно 25 мас.% оксида алюминия, от 10 до 20 мас.% диоксида кремния, от 35 до 65 мас.% оксида металла, выбранного из групп IIB и VB, от 8 до 20 мас.% металлического катализатора, выбранного из группы VIIB и VIII, от 1 до 5 мас.% оксида металла, выбранного из группы IA. Оксид металла группы IA равномерно распределен по всему объему адсорбента. Способ получения включает приготовление смеси для формования из кислотной суспензии, содержащей предшественник адсорбента, формование, сушку и прокаливание с получением носителя. После чего в носитель вводят соединение-предшественник металлического катализатора и подвергают восстановлению в водородсодержащей атмосфере. Удаление серы на полученном адсорбенте осуществляют при 350-500°C. Технический результат заключается в получении адсорбента с высокой износостойкостью и высокой активностью по отношению к извлечению серы. 3 н. и 16 з.п. ф-лы, 1 ил., 11 пр.

1. Адсорбент для удаления серы из крекинг-бензина или дизельного топлива, содержащий:

- от примерно 10 до примерно 25 мас.% оксида алюминия,

- от примерно 10 до примерно 20 мас.% диоксида кремния,

- от примерно 35 до примерно 65 мас.%, по крайней мере, одного, оксида металла, выбранного из Групп IIB и VB,

- от примерно 8 до примерно 20 мас.%, по крайней мере, одного, металлического катализатора, выбранного из Групп VIIB и VIII, и

- от примерно 1 до примерно 5 мас.%, по крайней мере, одного, оксида металла, выбранного из Группы IA,

из расчета общей массы адсорбента,

где оксид металла, выбранный из Группы IA, имеет равномерное распределение металла во всем адсорбенте согласно измерениям электронным микроскопом.

2. Адсорбент по п.1, в котором указанная, по меньшей мере, одна окись металла, выбранная из Групп IIB и VB, является окисью ванадия или цинка.

3. Адсорбент по п.1, в котором, по крайней мере, один металлический катализатор представляет собой металл, выбранный из группы, состоящей из кобальта, никеля и железа.

4. Адсорбент по п.1, в котором Группа IA оксидов металла содержит оксиды натрия и/или калия.

5. Способ получения адсорбента по п.1, включающий:

(1) смешивание воды, кислоты, связующего вещества и дополнительное смешивание, по крайней мере с одним веществом, выбранным из глины, источника диоксида кремния и соединения металла Группы IA, с образованием суспензии, ее старение, с образованием кислотной суспензии;

(2) смешивание кислотной суспензии с оксидом металла, выбранным из Групп IIB и VB, и недобавленным веществом, выбранным из глины, источника диоксида кремния и соединения металла Группы IA по стадии (1), для формирования смесь носителя;

(3) формование, сушка и прокаливание смеси носителя с образованием носителя;

(4) введение соединения, содержащего металлический катализатор, выбранный из Группы VIIB и Группы VIII, на носитель и сушка и прокаливание носителя, с образованием предшественника адсорбента; и

(5) восстановление предшественника адсорбента в водородсодержащей атмосфере так, чтобы металлический катализатор в значительной степени присутствовал в восстановленном состоянии.

6. Способ по п.5, в котором источник диоксида кремния может быть выбран из группы, состоящей из одного или более диатомита, золя диоксида кремния, геля диоксида кремния, крупнопористого диоксида кремния и вспученного перлита.

7. Способ по п.5, в котором глина является выбранной из группы, состоящей из одного или более каолина, ректорита, глины Yunmeng, бентонита и монтмориллонита.

8. Способ по п.5, в котором связующее вещество является выбранным из группы, состоящей из одного или более гидрата оксида алюминия, золя алюминия, бемита, псевдо-бемита, тригидрата оксида алюминия и аморфного гидроксида алюминия.

9. Способ по п.5 или 8, в котором весовое отношение глины к связующему веществу составляет примерно от 0,2 до примерно 1,2:1 и весовое соотношение источника диоксида кремния и связующего вещества составляет от примерно 0,5 до примерно 1,5:1

10. Способ по п.5, в котором соединение металла Группы IA является выбранным из группы, состоящей из одного или более карбоната, бикарбоната, нитрата, хлорида, формиата, ацетата металла Группы IA.

11. Способ по п.5, в котором соединение, включающее металлический катализатор, представляет собой, по крайней мере, одно, выбранное из группы, состоящей из ацетата, карбоната, нитрата, сульфата, тиоцианата и оксида металлического катализатора.

12. Способ по п.5, в котором воду, кислоту, связующее вещество и глину, источник диоксида кремния смешивают, что дает суспензию, и далее суспензию состаривают, что дает кислотную суспензию по стадии (1), и кислотную суспензию дополняют оксидом металла, выбранным из Группы IIB и VB, Группы IA соединений металла, что дает смесь носителя на стадии (2).

13. Способ по п.5, в котором воду, кислоту, связующее вещество и глину смешивают и затем состаривают, что дает кислотную суспензию по стадии (1); и кислотную суспензию дополняют оксидом металла, выбранным из Группы IIB и VB, и предварительно обработанным источником диоксида кремния, что дает смесь носителя, где предварительно обработанный источник диоксида кремния получают путем смешивания источника диоксида кремния и соединения металла Группы IA, сушкой и прокаливанием указанной смеси носителя при приблизительно от 400°C до примерно 600°C на стадии (2).

14. Способ по пп.5, 12 или 13, в котором на стадии (1) кислота является выбранной из одной или более водорастворимой неорганической кислоты и/или органической кислоты и количество используемой кислоты является таким, чтобы значение pH суспензии составляло от примерно 1 до примерно 5, количество используемой воды является таким, чтобы концентрация суспензии составляла от примерно 10 до примерно 20 мас.%.

15. Способ по пп.5, 12 или 13, в котором температура старения составляет от примерно 60°C до примерно 80°C и время старения составляет от примерно 1 до примерно 3 ч на стадии (1).

16. Способ по п.5, в котором смесь носителя находится в форме суспензии, содержащей твердое вещество от примерно 10 до примерно 50 мас.%, и смесь носителя формуют с помощью сушки распылением, в виде микросфер, имеющих размер частиц от примерно 20 до примерно 200 микрон, сушку проводят при температуре от комнатной до примерно 400°C и прокаливание проводят при температуре от примерно 500°C до примерно 800°C на стадии (3).

17. Способ по п.5, в котором металлический катализатор внедряют в носитель путем пропитки или осаждения, носитель сушат при температуре от примерно 50°C до примерно 300°C и прокаливают при температуре от примерно 300°C до примерно 800°C на стадии (4).

18. Способ удаления серы из крекинг-бензина или дизельного топлива, включающий полное контактирование серосодержащего сырья с адсорбентом по любому из пп.1-4 при температуре примерно от 350°C до примерно 500°C, с получением продукта, имеющего более низкое содержание серы.

19. Способ по п.18, в котором контактирование проводят в слое псевдоожиженного материала.

| US 6271173 B1, 07.08.2001; | |||

| ДЕСУЛЬФИРОВАНИЕ И СОРБЕНТЫ ДЛЯ ЭТОГО | 2002 |

|

RU2309795C2 |

| RU 2007108545 А, 20.09.2008 | |||

| RU 22300608 C2, 20.06.2004 | |||

| US 6803343 B2, 12.10.2004; | |||

| US 6683024 B1, 27.01.2004; | |||

| US 6930074 B2, 16.08.2005; | |||

| US 7105140 B2, 12.09.2006 | |||

Авторы

Даты

2014-05-27—Публикация

2009-12-30—Подача