Изобретение относится к черной металлургии, в частности к составам лигатур для раскисления и легирования чугунов, используемых для производства отливок, работающих в условиях износа, в том числе кавитационного изнашивания.

Известна лигатура следующего состава, мас.%: Никель 20-65 Хром 2-45 Кремний 2-30 Титан 0,05-15 Медь 0,1-35 Марганец 0,1-10 Углерод 0,05-0,8 Железо Остальное

Использование известной лигатуры приводит к появлению свободного цементита за счет повышенного содержания хрома, что увеличивает твердость. Металл становится хрупким, а обрабатываемость падает. Кроме того, при раскислении чугуна в металле образуются силикатные включения остроугольной формы, нарушающие сплошность отливок, что приводит к низкой кавитационной стойкости. При высоком содержании титана и марганца в лигатуре силикаты марганца в жидком металле гетерогенно взаимодействуют с карбидами титана, образуя включения типа гренали, что снижает эффективность легирования чугуна титаном.

Аналогичное влияние на свойства чугунных отливок оказывает лигатура следующего состава, мас.%: Углерод 3-8 Хром 8-10 Никель 10-15 Медь 15-20 Кремний 30-40 Железо Остальное

Известна также лигатура, содержащая, мас.%: Хром 1-30 Медь 5-30 Кремний 8-35 Никель 0,5-18 Титан 0,3-8,5 Алюминий 0,1-3,5 Углерод 0,15-5,0 Марганец 0,1-12 Цинк 0,05-8,0 Железо Остальное

Использование лигатуры известного состава позволяет сформировать неметаллические включения благоприятной формы и состава (алюмосиликаты), которые в большинстве случаев удаляются в шлак. Однако повышенное содержание хрома и титана в лигатуре приводит к ухудшению обрабатываемости чугунных отливок, а высокое содержание никеля во всех приведенных составах лигатур значительно увеличивает себестоимость отливок. Кроме того, марганец, кремний, углерод и алюминий в больших количествах снижают плотность чугуна, что также приводит к снижению кавитационной стойкости отливок.

Наиболее близкой к предлагаемой лигатуре по технической сущности и достигаемому результату является сплав, содержащий, мас.%: Титан 10,0-45,0 Кремний 1,0-10,0 Хром 5,0-40,0 Алюминий 1,0-15,0 Медь 0,1-10,0 Марганец 0,1-15,0 Железо Остальное

Использование указанного сплава позволяет повысить износостойкость отливок и придает им удовлетворительную кавитационную стойкость, но при этом ухудшается обрабатываемость отливок за счет отбела, что в условиях массового производства является весьма существенным отрицательным фактором.

В основу изобретения поставлена задача создания лигатуры для раскисления и легирования чугуна, используемого при производстве цилиндров, блоков цилиндров, поршней и т.п., обладающих повышенной кавитационной стойкостью и износостойкостью при сохранении обрабатываемости.

Кавитационный износ может значительно снизить срок службы двигателя, так как в момент каждого такта воспламенения тепло от стенки цилиндра отводится недостаточно быстро, в связи с чем вода, омывающая стенки цилиндра, вскипает. При "захлопывании пузырьков" возникают гидравлические удары с давлением до 30000 кг/см2. Происходит выбивание металлических частиц, возникает эрозия металла.

Поставленная задача достигается тем, что предлагаемая лигатура, содержащая медь, кремний, алюминий, хром, марганец, титан и железо, дополнительно содержит никель и углерод при следующем соотношении элементов, мас.%: Медь 5,0-40,0 Кремний 2,0-5,0 Алюминий 0,05-1,5 Хром 0,15-0,20 Марганец 0,20-0,5 Титан 0,50-1,0 Никель 0,25-1,0 Углерод 2,0-4,0 Железо Остальное

Дополнительное введение в состав лигатуры никеля и углерода позволяет повысить растворимость меди в твердом растворе, стабилизировать перлит и предотвратить выделение феррита.

Углерод в состав лигатуры вводят с целью формирования карбидов титана. При легировании чугуна титан и карбиды титана взаимодействуют с растворенным в чугуне азотом (0,0012-0,0056 мас.%) и углеродом, образуют карбонитриды титана. Эти частицы служат центрами кристаллизации и способствуют образованию мелкодисперсного перлита в чугунных отливках. Кроме того, карбонитриды титана увеличивают износостойкость отливок и повышают их кавитационную стойкость.

Совместная добавка перлитизирующих элементов позволяет минимизировать нижние границы ингредиентов.

Добавка никеля ниже 0,25 мас.% не оказывает благотворного влияния на свойства отливок. Ввод никеля свыше заявляемого предела приводит к увеличению себестоимости отливок без прироста свойств.

Содержание углерода в лигатуре в количестве 2,0-4,0 мас.% обеспечивает полное стехиометрическое связывание титана в карбиды титана. При содержании углерода более 4,0 мас.% углерод оказывает графитизирующее влияние, снижает твердость, износостойкость и кавитационную стойкость отливок. При содержании углерода менее 2,0 мас.% положительного эффекта не наблюдается.

Медь в лигатуре присутствует как перлитообразующий элемент в твердом состоянии. Полное перлитообразование матрицы обеспечивается при содержании меди не менее 5,0 мас.%. Повышение содержания меди свыше 40,0 мас.% приводит к увеличению ликвации, что снижает кавитационную стойкость и износостойкость отливок.

Марганец в лигатуре также выполняет роль перлитизирующего элемента и, кроме того, является раскислителем. Замедляя вторую стадию графитизации, данный элемент предотвращает образование феррита, нейтрализуя влияние кремния. Содержание марганца ниже 0,20 мас.% приводит к снижению раскислительной способности лигатуры, делает матрицу чувствительной к содержанию кремния в чугуне, дестабилизируется эффект перлитообразования, повышается твердость чугуна, снижается обрабатываемость и кавитационная стойкость отливок. Повышение содержания марганца свыше 0,5 мас.% приводит к гетерогенному взаимодействию образующихся марганцовистых неметаллических включений с карбидами и карбонитридами титана в чугуне и снижается кавитационная стойкость отливок.

Алюминий и кремний вводят в состав лигатуры в качестве раскислителей. Комплексное раскисление металла позволяет сформировать неметаллические включения глобулярной формы, которые всплывают в шлак. При этом повышается плотность, износостойкость и кавитационная стойкость отливок. Кроме того, алюминий благоприятно сказывается на форме графитовых включений, резко снижая количество точечного междендритного графита. При содержании алюминия и кремния в лигатуре ниже 0,05 мас.% и 2,0 мас.% соответственно положительного эффекта не наблюдается, а выше 1,5 мас.% и 5,0 мас.% снижается плотность отливок, образуются пленочные окисные включения, повышается доля силикатных неметаллических включений остроугольной формы, выделяются нитриды алюминия в чугуне. Кроме того, в металлической основе появляется феррит. В результате снижаются износостойкость и кавитационная стойкость отливок.

Хром в лигатуре способствует повышению износостойкости и кавитационной стойкости отливок, повышая плотность чугуна и связывая углерод в карбиды. При содержании хрома в лигатуре менее 0,15 мас.% положительного эффекта не наблюдается, а при содержании хрома в лигатуре свыше 2,0 мас.% повышается склонность чугуна к отбелу, снижается обрабатываемость отливок.

Содержание титана в лигатуре в количестве 0,50-1,0 мас.% приводит к формированию в лигатуре мелкодисперсных карбидов титана, а при взаимодействии с азотом, растворенным в чугуне,- карбонитридов титана. При этом измельчается аустенитное зерно, повышается дисперсность перлита, исключается выпадение нитридов алюминия по границам зерен. Кроме того, титан (до 5-10 мас. %), растворяясь в металлической матрице, легирует твердый раствор, повышая его плотность. В результате обеспечивается высокая износостойкость, кавитационная стойкость чугунных отливок и их хорошая обрабатываемость. При содержании титана в лигатуре менее 0,50 мас.% в чугуне образуются нитриды алюминия, разупрочняющие границы зерен, понижается плотность отливок и снижаются их износостойкость и кавитационная стойкость, а при содержании титана в лигатуре более 1,0 мас.% повышается размер карбонитридов титана и снижается обрабатываемость отливок.

П р и м е р. В индукционной печи выплавляли базовый чугун следующего состава, мас. % : углерод 3,0; кремний 1,9; медь 0,20; никель 0,20; хром 0,15; марганец 0,20. Выплавленный чугун обрабатывали в ковшах лигатурами предлагаемого и состава-прототипа. Лигатуру выплавляли в индукционной печи. Никель в состав лигатуры вводили в завалку в виде пластин, углерод вводили с помощью карбюризатора.

Составы используемых лигатур и получаемых чугунов приведены в табл. 1.

Лигатуру в чугун присаживали во всех случаях в количестве 10 мас.% от массы завалки.

Из полученных чугунов отливали детали с модулем затвердевания, соответствующего промышленным деталям (блоки цилиндров), детали проходили необходимую термообработку и из них изготавливали образцы для испытаний.

Обрабатываемость чугуна определяли через скорость резания твердосплавным инструментом равномерной стружкой, при которой инструмент служит не менее 60 мин при подаче 1,1 мм/об. Износостойкость чугуна определяли на установке СМЦ-2. Испытание проводили в паре со сталью 25ФЛ с твердостью после обработки ТВЧ 290 НВ. Время испытания составляло 120 мин. Износостойкость образца-прототипа принимали за 100%. Кавитационную стойкость материала определяли на установке Уилера, представляющей собой магнитострикционную установку с частотой колебаний 8 кГц и удвоенной амплитудой колебаний, равной 40,6 мкм. На установке Уилера испытывались одновременно два образца (из чугунов, обработанных предлагаемой лигатурой и лигатурой-прототипом), совершавших колебания с одинаковой частотой и амплитудой. Кавитационную стойкость образца-прототипа (потеря массы за время испытания 120 мин) принимали за 100%.

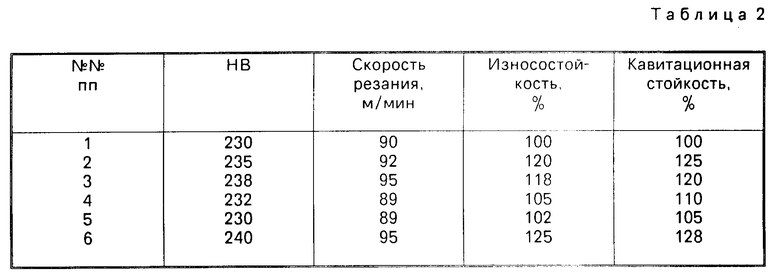

Результаты испытаний приведены в табл. 2.

Таким образом, предлагаемый состав лигатуры позволяет повысить износостойкость чугунных отливок на 25%, кавитационную стойкость на 28% при сохранении обрабатываемости отливок на уровне 90-95 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИГАТУРА ДЛЯ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ХРОМИСТЫХ ЧУГУНОВ | 2017 |

|

RU2640368C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Лигатура для железоуглеродистых сплавов | 1989 |

|

SU1601177A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ВЫСОКОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2139950C1 |

Использование: для производства отливок, работающих в условиях износа, в том числе кавитационного изнашивания. Сущность изобретения: лигатура содержит медь, кремний, алюминий, хром, марганец, титан, никель, углерод и железо при следующем соотношении компонентов, мас.%: медь 5,0 - 40,0; кремний 2,0 - 5,0; алюминий 0,05 - 1,5; хром 0,15 - 2,0; марганец 0,20 - 0,5; титан 0,5 - 1,0; никель 0,25 - 1,0; углерод 2,0 -4,0; железо - остальное. 2 табл.

ЛИГАТУРА, содержащая медь, кремний, алюминий, хром, марганец, титан и железо, отличающаяся тем, что дополнительно содержит никель и углерод при следующем соотношении компонентов, мас.%:

Медь 5,0 - 40,0

Кремний 2,0 - 5,0

Алюминий 0,05 - 1,5

Хром 0,15 - 2,0

Марганец 0,20 - 0,5

Титан 0,5 - 1,0

Никель 0,25 - 1,0

Углерод 2,0 - 4,0

Железо Остальное

| Сплав для легирования стали | 1978 |

|

SU705001A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1992-06-08—Подача