о:

00

Изобретение относится к литейному производству, в частности к составам серого чугуна с пластинчатой формой графита, применяемого для ответствен- ных деталей двигателей внутреннего сгорания.

Цель изобретения - повьнпение износостойкости, антизадирных свойств, прочности и стабильности твердости tO при температурах до .

Предлагаемый чугун содержит углерод, кремний, марганец, медь, олово, цинк, свинец, хром, титан, кальций и железо при следующем соотношении 15 компонентов, мае.%

Углерод3,0-3,4

Кремний 1,45-1,95

Марганец 0,2-1,0

Медь0,6-2,5 20

Олово 0,002-0,05

Цинк0,005-0,05

Свинец 0,0005-0,006

ХромО,1-0,7

Титан0,103-0, 1 25

Кальций 0,005-0,05

Железо Остальное

Оптимальное содержание в составе чугуна хрома, титана и кальция-сое- 30 тавляет соответственно 0,1-0,7, 0,03- 0,1, 0,005-0,05 мас.% (составы 2-4). Содержание хрома в пределах 0,1- 0,7 мас.% способствует повышению износостойкости сплава, его антизадир- „ ных свойств. Хром ликвирует к грани- це эвтектического зерна и способст- вует образованию на границах зёрен гетерогенной структуры. Повышение дисперсности перлита способствует и дО стабилизаи)ии твердости при повьппен- ньк температурах, возникающих в контакте чугун - контртело.

Содержание в чугуне хрома менее 0,1% влечет за собой снижение пока- д зателей износостойкости, прочности, антизадирнък свойств. Содержание хрома более 0,7 мас.%, в особенности при низком углеродном эквиваленте, даже в крупных отливках способствует образованию отбела и не приводит к дальнейшему повышению свойств чугуна. При повьшенном содержании перлити- зирующих элементов (медь, олово) содержание хрома выбирается минималь- е ным и наоборот: при повьш1енном содержании графитообразующих элементов содержание хрома в чугуне должно быть повышено.

Введение титана в пределах 0,03- 0,1 мас.% способствует повышению износостойкости и антизадирных свойств чугуна, а также стабильности твердости. Имея значительный коэффициент микроликвации, титан наряду с хромом способствует образованию гетерогенной структуры. Кроме того, титан способствует через тугоплавкие карбиды и карбонитриды титана (зародьшги равномерному распределению графита. Дополнительно к этому введение в чугун титана способствует наряду с введением кальция нейтрализации вредного влияния свинца. Содержание титана в чугуне менее 0,03 мас.% не оказывает эффективного влияния на свойства чугуна. Содержание титана в чугуне более 0,1 мас.% уже не способствует повьш1ению свойств чугуна, в особенности при повышенном содержании меди, олова и хрома. Повышенное содержание титана при определенных условиях ведет к ухудшению литейных свойств чугуна.

Содержание кальция в пределах. 0,005-0,03 мас.% способствует повышению прочности, износостойкости и антизадирньк свойств чугуна, а также стабилизации твердости при повьшен- ных температурах. Это связано с оптимизацией формы и распределения графита. Введение кальция способствует получению равномерно-распределенного графита пластинчатой формы, при этом отсутствует междендритная и другие аномальные формы графита; которые Могут образовываться в чугуне, особенно при наличии свинца.Введение кальция в чугун, содержащий свинец, необходимо для нейтрализации его вредного влияния.

При содержании кальция менее 0,005 мас.% свойства чугуна недостаточно высоки (состав 5). При содержании кальция свыше 0,03% свойсттва чугуна уже не повышаются, а часть кальция может переходить в шлак.

Необходимость снижения содержания олова в пределах 0,002-0,05 мас.% связана с его дефицитностью. При по- BbmieHHOM содержании меди олово можно значительно снизить, так как перлитная структура может быть достигнута с помощью менее дефицитного компонента, лт.е. меди. Максимальному содержанию меди соотве тствует минимальное содержание олова и наоборот.

При содержании олова мене 0,002 мае.% свойства чугуна недостаточно высоки.

Снижение содержания свинца в пределах 0,0005-0,006 мас.% связано с необходимостью получения отливок без усадочных дефектов с оптимальной формой графита и с перлитной металлической основой. Содержание свинца менее 0,0005 мас.% трудно достижимо в про- мьшшенных условиях, особенно при при- менении для легирования чугуна вторичных металлов и комплексных сплавов. Содержание свинца более 0,006 мас.% может при определенных условиях приводить к образованию аномальной структуры и повышению дефектности отливок. Повышенному количеству свинца должно соответствовать повышенное содержание кальция.

Содержание цинка в пределах 0,005- 0,05 мас.% связано с необходимостью оптимизации формы графита в чугуне. Небольшие количества цинка способствуют графитизации чугуна, так как цинк образует соединения с серой и кислородом, которые являются зародышами для образования графита пластинчатой формы.

Содержание цинка менее 0,005 мас.% нецелесообразно, так как не оказывает необходимого влияния на графи- тизацию. Содержание цинка более 0,05 мас.% может способствовать образованию аномальной формы графита.

Пример. Чугун выплавляют в индукционной тигельной печи с ем-. костью тигля 30 кг. В качестве ших- . товых материалов используют армко- железо, литейный чугун, ферросплавы и чистые металлы. Для ввода хрома, титана и кальция используют ферро- титан ТиЗО, ферросиликохром ФСХЗО, и силикокальций СК15.

Содержание,%: титана в ТИЗО 30, хрома в ферросиликохроме А9, кальция в силикокальции 17.

Усвоение при добавках в ковш составляет, %: титана 90, хрома 85, кальция 60.

Расход ферросплавов следующий,%: ферротитан ТиЗО 0,1-0,35,ферросиликохром ФСХЗО 0,27-2, силикокальций СК15 0,05-0,5.

Чугун заливают в песчано-глинистые формы высотой 400 мм и диаметром 30 мм. Температуру заливки поддерживают постоянной в пределах 1350 - 13600.

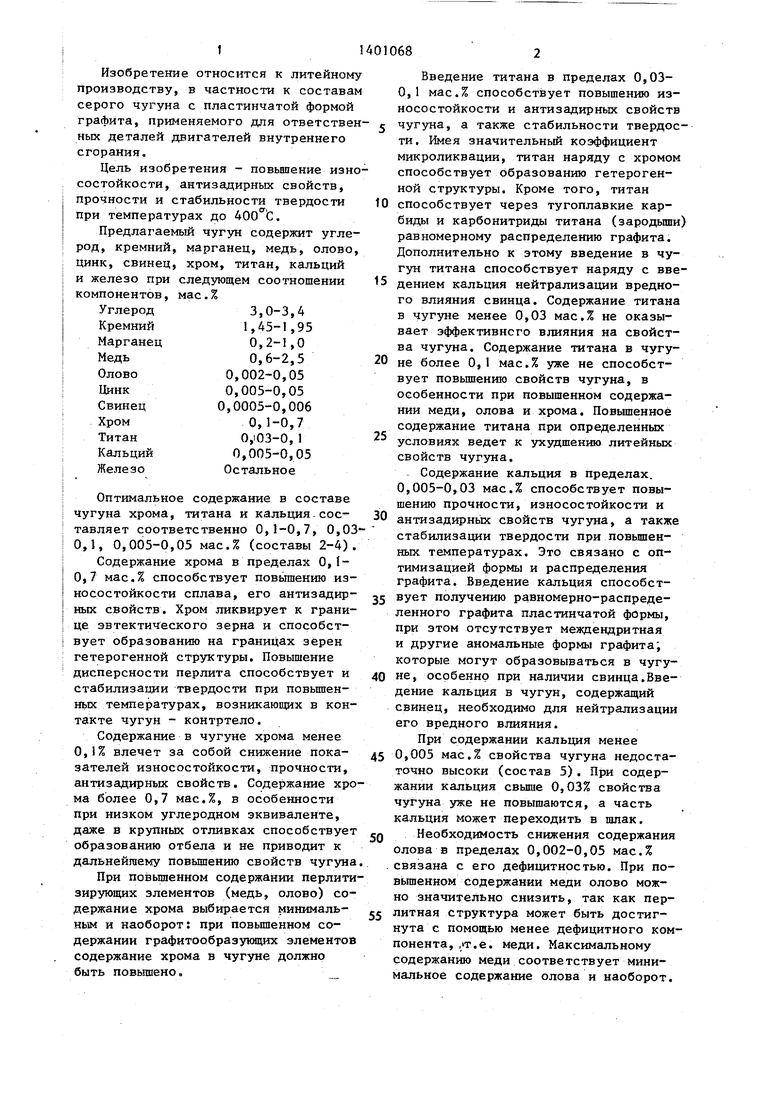

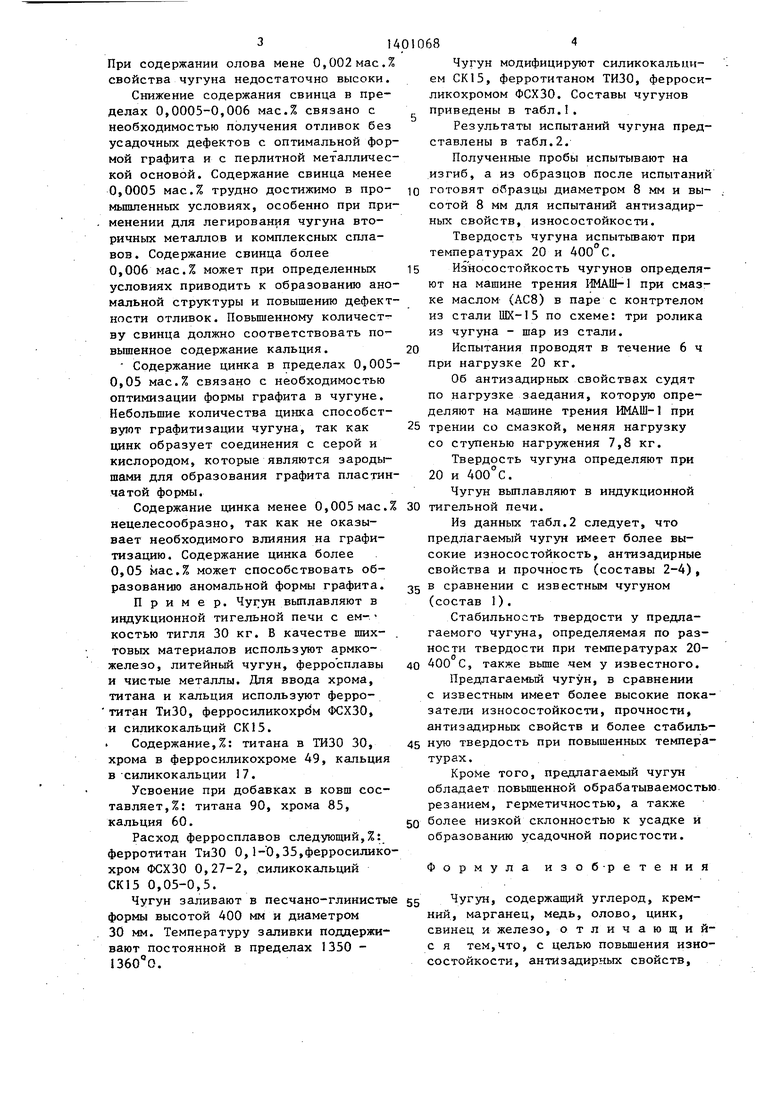

Чугун модифицируют силикокальци- ем СК15, ферротитаном ТИЗО, ферроси- ликохромом ФСХЗО. Составы чугунов приведены в табл..

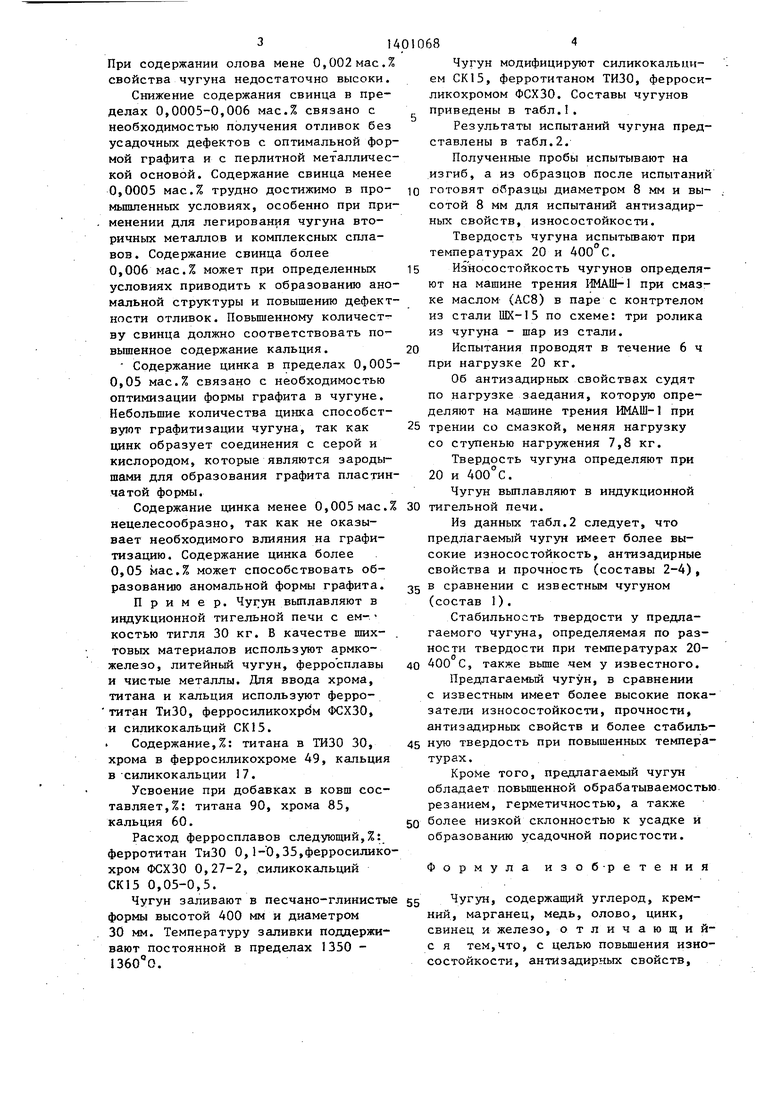

Результаты испытаний чугуна представлены в табл.2.

Полученные пробы испытывают на изгиб, а из образцов после испытаний 0 готовят образцы диаметром 8 мм и высотой 8 мм для испытаний антизадир- ных свойств, износостойкости.

Твердость чугуна испытьшают при температурах 20 и 400°С. 5 Износостойкость чугунов определяют на машине трения ИМАШ-1 при смазке маслом (ACS) в паре с контртелом из стали Ж-15 по схеме: три ролика из чугуна - шар из стали. 0 Испытания проводят в течение 6 ч при нагрузке 20 кг.

Об антизадирных свойствах судят по нагрузке заедания, которую определяют на машине трения ИМАШ-1 при 5 трении со смазкой, меняя нагрузку со ступенью нагружения 7,8 кг.

Твердость чугуна определяют при 20 и 400°С.

Чугун выплавляют в индукционной 0 тигельной печи.

Из данных табл.2 следует, что предлагаемый чугун имеет более высокие износостойкость, антизадирные свойства и прочность (составы 2-4), 5 в сравнении с известным чугуном (состав 1).

Стабильность твердости у предлагаемого чугуна, определяемая по разности твердости при температурах 20- 0 400 С, также выше чем у известного. Предлагаемый чугун, в сравнении с известным имеет более высокие показатели износостойкости, прочности, антизадирных свойств и более стабиль- 5 ную твердость при повышенных температурах.

Кроме того, предлагаемый чугун обладает повьшенной обрабатываемостью резанием, герметичностью, а также более низкой склонностью к усадке и образованию усадочной пористости.

0

Формула изоб-ретения

55 Чугун, содержащий углерод, кремний, марганец, медь, олово, цинк, свинец и железо, отличающий- с я тем,что, с целью повышения износостойкости, антизадирных свойств.

0,51 0,42 0,44 0,40

1337,7 1452,4 1452,4 1528,8 41,3 50,6 52,3 54,8

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1999 |

|

RU2149914C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ЧУГУН | 2007 |

|

RU2356990C1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| Чугун | 1990 |

|

SU1705395A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Чугун | 1990 |

|

SU1700084A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

Изобретение относится к литейному производству и может быть использовано при изготовлении ответственных деталей станков и корпусных деталей двигателей внутреннего сгорания. Целью изобретения является повышение износостойкости, антизадирных свойств, прочности и стабильности твердости при температурах до 400 С. Предложенный чугун содержит, мас.%: углерод 3-34; кремний 1,45-1,95; марганец 0,2-1,0; медь 0,6-2,5; олово 0,002-0,05; цинк 0,005-0,05; свинец 0,0005-0,006; хром 0,1-0,7; титан 0,03-0,1; кальций 0,005-0,05; железо остальное. Предложенный чугун может быть использован при изготовлении крупных и мелких ответственных деталей станков и корпусных деталей двигателей внутреннего сгорания. 2 табл. а (О

| Установка для термической обработки изделий | 1982 |

|

SU1090730A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1977 |

|

SU644863A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1986-06-18—Подача