Изобретение относится к области металлургического производства, в частности к изготовлению антифрикционных отливок для деталей машин, работающих в парах трения скольжения (например, для замены бронзовых сплавов в подшипниках скольжения и червячных шестернях).

Известна графитизированная сталь для изготовления тормозных барабанов, содержащая ингредиенты при следующем соотношении, маc.%:

Углерод - 1,4÷1,6

Кремний - 0,9÷1,1

Медь - 1,5÷5-2,0

Молибден - 0,1÷0,2

Марганец - 0,7÷0,9

Хром - 0,4÷0,5

Сера - ≤0,06

Фосфор - ≤0,1

Железо - Остальное

см. библиографические данные, строка 13.

К причинам, препятствующим достижению требуемого технического результата при использовании известной стали, относится то, что она предназначена для сухого трения и не может быть использована для применения в парах трения скольжения. Кроме того, состав стали по содержанию молибдена, хрома и марганца требует проведения длительного графитизирующего отжига.

Известна графитизированная сталь для изготовления поршней, содержащая ингредиенты, маc.%:

Углерод - 1,35÷1,7

Кремний - 0,9÷1,3

Медь - 2,5÷3,0

Марганец - 0,6÷1,0

Хром - 0,06÷0,15

Сера - ≤0,08

Железо - Остальное

см. библиографические данные, строка 14.

К причинам, препятствующим достижению требуемого технического результата при использовании известной стали, относится то, что содержание меди не является оптимальным и не обеспечивает высокой износостойкости в парах трения скольжения. Содержание марганца требует проведения длительного графитизирующего отжига.

Наиболее близким к заявляемому изобретению того же назначения является графитизированная сталь для антифрикционного литья, содержащая ингредиенты в следующем соотношении, мас.%:

Углерод - 1,4÷1,6

Кремний - 2,0÷2,1

Марганец - 0,4÷0,6

Сера - ≤0,05

Фосфор - ≤0,05

Железо - Остальное

см. библиографические данные, строка 12.

Эта сталь принята за прототип.

К причинам, препятствующим достижению требуемого технического результата при использовании этой стали, относится то, что повышение содержания кремния более 1,5% повышает хрупкость стали и отрицательно влияет на износостойкость. Сталь из-за отсутствия оптимально необходимого содержания меди не обеспечивает высокой износостойкости при повышенных нагрузках.

Задачей, на решение которой направлено заявляемое изобретение, является получение стали, обеспечивающей замену бронзовых сплавов в парах трения скольжения.

Технический результат, который достигается при осуществлении заявляемого изобретения, заключается в повышении антифрикционных свойств и износостойкости графитизированной стали для антифрикционного литья.

Указанный технический результат при осуществлении изобретения достигается тем, что в известную графитизированную сталь для антифрикционного литья, содержащую углерод, кремний, марганец, серу, фосфор, железо, дополнительно вводят медь и хром в следующем соотношении ингредиентов, мас.%:

Углерод - 1,4÷1,6

Кремний - 0,8÷1,2

Марганец - 0,4÷0,6

Медь - 3,5÷7,0

Хром - 0,06÷0,1

Сера - ≤0,05

Фосфор - ≤0,05

Железо - Остальное

Выбор граничных пределов содержания меди и кремния и их соотношения в заявляемой графитизированной стали для антифрикционного литья обусловлен следующим: содержание меди 3,5%-7,0%, превышающее предел растворимости ее в аустените, приводит при кристаллизации расплава в форме к выделению в виде пленочных и компактных форм включений с равномерным распределением их по объему. Это повышает антифрикционные свойства и износостойкость графитизированной стали. Содержание меди, как элемента графитизатора, способствует проведению ускоренной графитизации с меньшим содержанием кремния. Снижение содержания кремния способствует выделению свободной фазы меди и устраняет отрицательное влияние его на износостойкость и хрупкость графитизированной стали для антифрикционного литья. Введение хрома 0,06%-0,1% способствует повышению износостойкости стали без увеличения времени графитизирующего отжига.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволяют сделать вывод, что не обнаружено аналога, характеризующего признаки, тождественные признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа как наиболее близкого по назначению и совокупности существенных признаков позволило выявить существенные отличительные признаки по отношению к заявляемой графитизированной стали для антифрикционного литья, изложенные в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Дополнительный поиск известных решений показал, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не установлено влияние преобразований, предусматриваемых существенными признаками заявляемого изобретения на достижение технического результата.

Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

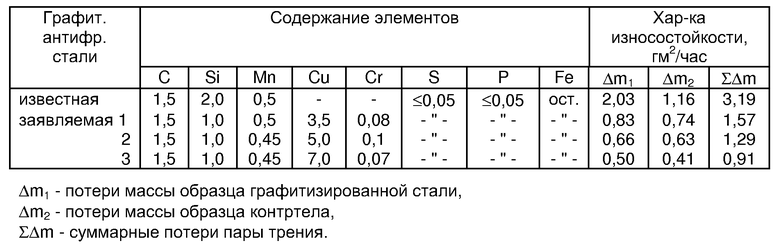

Сведения, подтверждающие возможность осуществления заявляемого изобретения с получением вышеизложенного технического результата, заключаются в следующем. Выплавку заявляемой стали производили в индукционной печи ИСТ-016 с кислой футеровкой. В качестве шихты использовали: литейные и передельные чугуны, стальной лом, лом меди технической чистоты, ферросплавы. Конкретные составы заявляемой стали, а также состав известной стали для сравнения приведены в таблице.

Для сравнительных испытаний на износостойкость известная графитизированная сталь выплавлялась из одних и тех же шихтовых материалов и при одинаковых условиях с заявляемой. Отливки для изготовления опытных деталей и образцов для испытания на износостойкость заливали в сухие песчаные формы и проводили графитизирующий отжиг. Испытания износостойкости проводили на заводской установке. Сравнительные испытания в условиях трения скольжения выполнены на стандартных кольцевых образцах согласно РД 50-662-88 при режимах: скорость вращения равна 1 м/с, нагрузка равна 0,98 МПа, время испытаний 10 часов. Материал контртела образцов - сталь 45 в закаленном состоянии. Уровень износостойкости известной стали и заявляемой приведены в таблице.

Как следует из результатов испытаний, заявляемая графитизированная сталь для антифрикционного литья по сравнению с известной позволила достичь технического результата: повысить износостойкость в 2-3,5 раза (акт испытаний по образцам прилагается).

Эксплуатационные испытания опытных деталей проведены на путевых машинах ВПР-1200 и укладочном кране УК 25-9/18. Вместо бронзовых деталей на подбивочные блоки ВПР-1200 в узлы трения скольжения центральных шарниров были установлены опытные детали втулки черт. 90.31.00.049, а в редуктор для перетягивания пакетов крана УК-25-9/18 была установлена червячная шестерня черт. 86.68.12.200. Испытания в эксплуатации и на стенде под нагрузкой показали высокую износостойкость опытных деталей (акты прилагаются).

Следовательно, заявляемое изобретение соответствует условию "промышленная применимость".

Библиографические данные:

Справочник по машиностроительным материалам под ред. ДТН Г.И. Погодина-Алексеева. М., 1959, том I. Сталь. с.558, табл.139.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Графитизированная сталь | 1981 |

|

SU1011722A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

Изобретение относится к области металлургического производства, а именно к изготовлению антифрикционных отливок для деталей машин, работающих в парах трения скольжения. Технический результат заключается в повышении антифрикционных свойств и износостойкости графитизированной стали для антифрикционного литья. Это достигается тем, что графитизированная сталь содержит ингредиенты в следующем соотношении, мас. %: углерод 1,4÷1,6; кремний 0,8÷1,2; марганец 0,4÷0,6; медь 3,5÷7,0; хром 0,06÷0,1; сера ≤0,05; фосфор ≤0,05; железо - остальное. Содержание меди 3,5÷7,0%, превышающее предел растворимости ее в аустените, при кристаллизации расплава в форме приводит к выделению в виде компактных форм включений меди с равномерным распределением их по объему. Содержание графитизирующих элементов кремния и меди способствует проведению ускоренной графитизации. Введение хрома 0,06÷0,1% способствует повышению износостойкости стали без увеличения времени графитизирующего отжига. 1 табл.

Графитизированная сталь для антифрикционного литья, содержащая углерод, кремний, марганец, серу, фосфор, железо, отличающаяся тем, что она дополнительно содержит медь, хром при следующем соотношении ингредиентов, мас.%:

Углерод 1,4-1,6

Кремний 0,8-1,2

Марганец 0,4-0,6

Медь 3,5-7,0

Хром 0,06-0,1

Сера ≤ 0,05

Фосфор ≤ 0,05

Железо Остальное

| Справочник по машиностроительным материалам /Под ред | |||

| Г.И | |||

| Погодина-Алексеева, - М | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ | 1995 |

|

RU2102519C1 |

| ИЗНОСОСТОЙКАЯ ЛИТАЯ СТАЛЬ | 1992 |

|

RU2009255C1 |

| Устройство для обработки сварных швов | 1976 |

|

SU730840A1 |

| Графитизированная сталь | 1990 |

|

SU1721116A1 |

| Сталь | 1976 |

|

SU638629A1 |

| Графитизированная сталь | 1981 |

|

SU1011722A1 |

| US 6099797, 28.01.1999. | |||

Авторы

Даты

2003-11-27—Публикация

2001-12-20—Подача