Изобретение относится к области металлургии, конкретнее к составом сталей для изготовления рабочих валков многовалковых станов холодной прокатки тончайших полос, лент и фольг из высокопрочных сталей и прецизионных сплавов.

Известна сталь для холодной обработки металлов следующего химического состава, содержащая, мас.%:

(Патент РФ №2437951, МПК C22C 38/02, C22C 38/24, B22F 3/24, 2011)

Известна также сталь для прокатных валков следующего химического состава, мас.%:

(Патент РФ №2437953, МГЖ С22С38/46, 2011).

Недостаток сталей упомянутых составов состоит в том, что при прокатке тончайших лент и фольг из высокопрочных сталей и прецизионных сплавов рабочие валки многовалковых прокатных станов из этих сталей имеют низкую эксплуатационную стойкость, что отрицательно сказывается на качестве тончайших полос, лент и фольг.

Ближайшим аналогом к предлагаемому изобретению является сталь следующего химического состава, мас.%:

(Авт. св. СССР №496323, МПК С22С 39/00, 1975).

Недостатки стали данного состава состоят в том, что изготовленные из нее рабочие валки многовалкового прокатного стана при холодной прокатке тончайших полос, лент и фольг из высокопрочных сталей и прецизионных сплавов имеют низкую эксплуатационную стойкость. Это, в свою очередь, отрицательно сказывается на качестве проката.

Техническая задача, решаемая изобретением, состоит в повышении стойкости валков и качества проката.

Для решения поставленной технической задачи сталь для прокатных валков, содержащая углерод, кремний, марганец, хром и ванадий, дополнительно содержит алюминий и кальций при следующем соотношении содержания компонентов, мас.%:

Сущность предложенного технического решения состоит в следующем. Исследования показали, что при прокатке тончайших полос, лент и фольг из высокопрочных сталей и прецизионных сплавов на участках контакта рабочих валков с прокатываемым металлом имеет место скольжение металла по рабочим валкам в зонах опережения и отставания очага деформации. В условиях циклически действующих реверсивных касательных механических напряжений это приводит к отрыву частиц металла от поверхности бочек валков, что приводит к разрушению их поверхности, т.е. износу.

Эксперименты показали, что износ рабочих валков может быть уменьшен как за счет увеличения твердости их бочек, так и за счет увеличения усилия отрыва частиц с их поверхности, которое определяется химическим составом стальной бочки. Исходя из этого, химический состав предложенной стали в процессе экспериментов был оптимизирован по критерию достижения максимально возможной твердости (не менее 64 HRC) в закаленном состоянии при одновременном максимальном значении напряжения отрыва частиц металла от бочки рабочего валка скользящей по его поверхности полосой. В результате достигается повышение стойкости валков и качества проката.

Углерод упрочняет сталь, повышает ее твердость. При содержании углерода менее 2,13% не достигается высокая твердость стали в закаленном состоянии, а при его содержании более 2,29% снижается вязкость, возрастает хрупкость, ускоряется разрушение поверхности бочки рабочего валка.

Кремний раскисляет сталь, повышает ее твердость и упругость. При концентрации кремния менее 0,20% твердость стали снижается, а при концентрации более 0,40% уменьшается усилие отрыва частиц металла от валков, т.е. ухудшается их износостойкость.

Марганец раскисляет и упрочняет сталь, связывает примесную серу. При содержании марганца менее 0,24% прочность и твердость стали снижаются, возрастает износ рабочих валков. Увеличение содержания марганца более 0,60% приводит к снижению усилия отрыва частиц закаленной стали при фрикционном скольжении металла, что недопустимо.

Хром повышает твердость и износостойкость стали. При его концентрации менее 1,9% твердость стали в закаленном состоянии снижается. Увеличение содержания хрома более 2,52% приводит к увеличению размеров отрываемых частиц износа, что снижает стойкость рабочих валков и качество прокатываемого металла.

Ванадий способствует повышению пластичности и вязкости закаленной стали, но при его содержании более 0,26% повышается содержание в закаленной стали остаточного аустенита, что снижает ее твердость и износостойкость. Снижение содержания ванадия менее 0,09% приводит к уменьшению напряжения отрыва частиц износа от поверхности рабочего валка при контактном скольжения по ней прокатываемого металла. В результате возрастает износ рабочих валков и снижается качество прокатываемых полос.

Алюминий связывает вредные примеси в стали, очищает границы зерен микроструктуры стали и повышает, тем самым, силы межзеренных связей. Благодаря этому сокращается количество частиц износа при скольжении прокатываемого металла по поверхности рабочего валка, возрастает его износостойкость. При содержании алюминия менее 0,05% в стали сохраняется окисленность и количество несвязанного азота, снижается ее износостойкость. Увеличение его содержания более 0,10% приводит к графитизации стали, падению твердости и износостойкости.

Кальций обеспечивает модифицирование микроструктуры стали. При содержания кальция менее 0,04% его модифицирующее влияние в стали данного состава практически не проявляется. Увеличение содержания кальция более 0,10% ведет к возрастанию количества неметаллических включений, которые ослабляют границы зерен и способствуют фрикционному разрушению поверхности бочки рабочего валка и ухудшению качества прокатываемых лент и фольг.

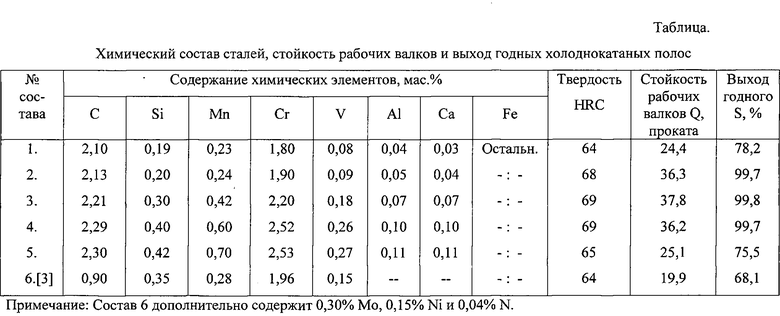

Стали различного химического состава (табл.) выплавляли в электродуговой печи. В ковше стали раскисляли ферромарганцем, ферросилицием, легировали феррохромом, вводили силикокальций и металлический алюминий.

Полученные слитки подвергали ковке в круглые прутки, из которых механической обработкой производили рабочие валки диаметром 40 мм с для двадцативалкового стана 720. После механической обработки рабочие валки нагревали до температуры 880°C и закаливали в масле. Закаленные валки отпускали при температуре 200°C.

На отшлифованных рабочих валках измеряют твердость бочки, которая составляет 68-69 HRC, после чего их заваливают в клеть одноклетевого реверсивного 20-валкового стана 720 и производят холодную прокатку за 17 проходов горячекатаного термообработанного подката сечением 2,0×500 мм из прецизионного высокопрочного дисперсионно-твердеющего сплава марки ЭП679ВД в полосы толщиной 0,07 мм для изготовления сотовых конструкций плоскостей крылатых ракет. Прокатку ведут до появления на валках следов износа, о чем свидетельствует увеличение шероховатости поверхности и поперечной разнотолщинности холоднокатаных полос, после чего осуществляют перевалку рабочих валков.

В таблице приведены составы исследованных сталей и их эффективность. Из данных, представленных в таблице, следует, что при использовании стали предложенного состава для изготовления рабочих валков стана холодной прокатки (варианты №2-4) достигается их максимальная эксплуатационная стойкость Q=36,2-37,8 тонн холоднокатаной тончайшей ленты из труднодеформируемого сплава при максимальном выходе годного S=99,7-99,8%. В случае запредельных значений содержания химических элементов в стали для рабочих валков (варианты №1 и №4) их эксплуатационная стойкость снижается, ухудшается качество лент и полос, о чем свидетельствует снижение выхода годного S до 75,5-78,2%. Также более низкие стойкость рабочих валков и качество холоднокатаных лент и полос имеет место при использовании для изготовления рабочих валков стали известного состава 6 [3], твердость которых составляет 64 HRC.

Технико-экономические преимущества предложенной стали для рабочих валков стана холодной прокатки состоят в том, что дополнительное введение в ее состав 0,05-0,10% Al и 0,04-0,10% Ca при регламентированной концентрации остальных химических элементов позволяет измельчить микроструктуру закаленной стали, повысить твердость, увеличить прочность границ зерен и напряжение отрыва частиц металла от поверхности бочки при контактном скольжении полосы по рабочему валку в очаге деформации. Благодаря этому достигается повышение стойкости рабочего валка к износу, и, как следствие, качество холоднокатаных тончайших полос, лент и фольг из высокопрочных сталей и прецизионных сплавов.

В качестве базового объекта принята известная сталь - ближайший аналог. Использование стали предложенного состава для изготовления рабочих валков многовалкового стана позволит повысить рентабельность передела холодной прокатки тончайших полос, лент и фольг из высокопрочных сталей и прецизионных сплавов на 20-27%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| СЛОИСТЫЙ БРОНЕЗАЩИТНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429971C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

Изобретение относится к области металлургии, а именно к составам сталей для изготовления рабочих валков многовалковых станов холодной прокатки тончайших полос, лент и фольг из высокопрочных сталей и прецизионных сплавов. Сталь содержит, мас.%: 2,13-2,29 C, 0,20-0,40 Si, 0,24-0,60 Mn, 1,90-2,52 Cr, 0,09-0,26 V, 0,05-0,10 Al, 0,04-0,10 Ca, остальное - Fe. Повышается стойкость валков и качество проката. 1 табл.

Сталь для прокатных валков, содержащая углерод, кремний, марганец, хром, ванадий и железо, отличающаяся тем, что она дополнительно содержит алюминий и кальций при следующем соотношении содержаний компонентов, мас.%:

| Сталь | 1979 |

|

SU831853A1 |

| Сталь | 1980 |

|

SU956600A1 |

| CN 101406900 A, 15.04.2009 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| CN 101530863 A, 16.09.2009 | |||

Авторы

Даты

2015-04-10—Публикация

2014-03-19—Подача