(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU956600A1 |

| Сталь | 1977 |

|

SU692892A1 |

| Сталь | 1982 |

|

SU1016393A1 |

| Сталь | 1979 |

|

SU863705A1 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834225A1 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834226A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

1

Изобретение относится к металлгии, в частности к сталям для инструментов холодной деформации, и может быть использовано при изготовлении валков холодной прокатки и штампов, работающих в условиях высокого износа и удельных контакных, давлений.

Известна сталь l 3 содержащая вес.%:

0,75-1,2

Углерод 0,7 -1,2

Кремний 0,3-0,7

Марганец 5,5-8,0

Хром 1,6-2,5

Молибден 0,5-1,2

Ванадий 0,001-0,03

Цирконий 0,-02 -0,06

Титан 0,001-0., 05

Кальций 0,001-0,04

Церий Остальное

Железо

Известная сталь обладает недостаточно высокой износостойкостью и контактной выносливостью.

Цель изобретения - повышение износостойкости и контактной выносливости стали.

Поставленная цель достигается те что предлагаемая сталь дополнительно содержит алюминий при следующем соотношении компонентов, вес.%: Углерод1,2-2,5

Кремний0,1-0,15

Марганец0,2-0,6

Хром 5,5-7,0

Молибден0,6-1,0

Ванадий2,0-2,5

Титан2,0-2,5

Кальций0,005-0,02

Церий0,003-0,1

Алюминий0,005-0,1

ЖелезоОстальное

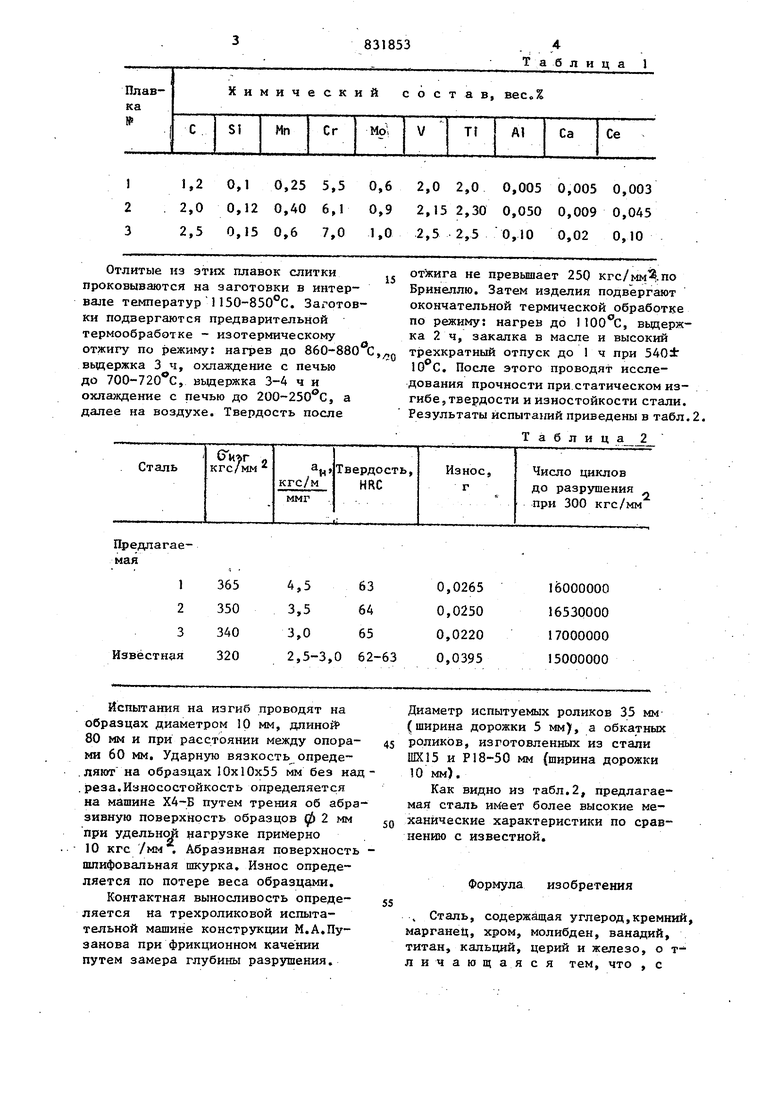

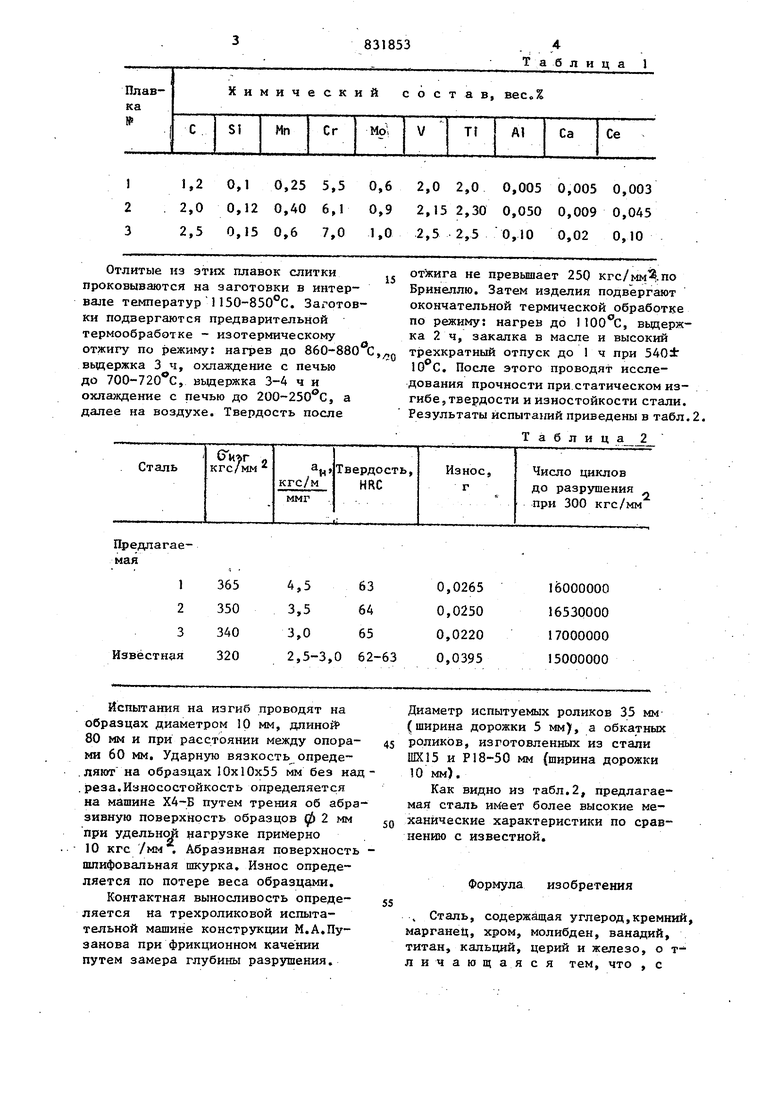

Для подтверждения оптимальности состава предлаЬаемой стали в основной электродуговой печи выплавляют три опытные плавки, симический состав которьк приведен в табл.1.

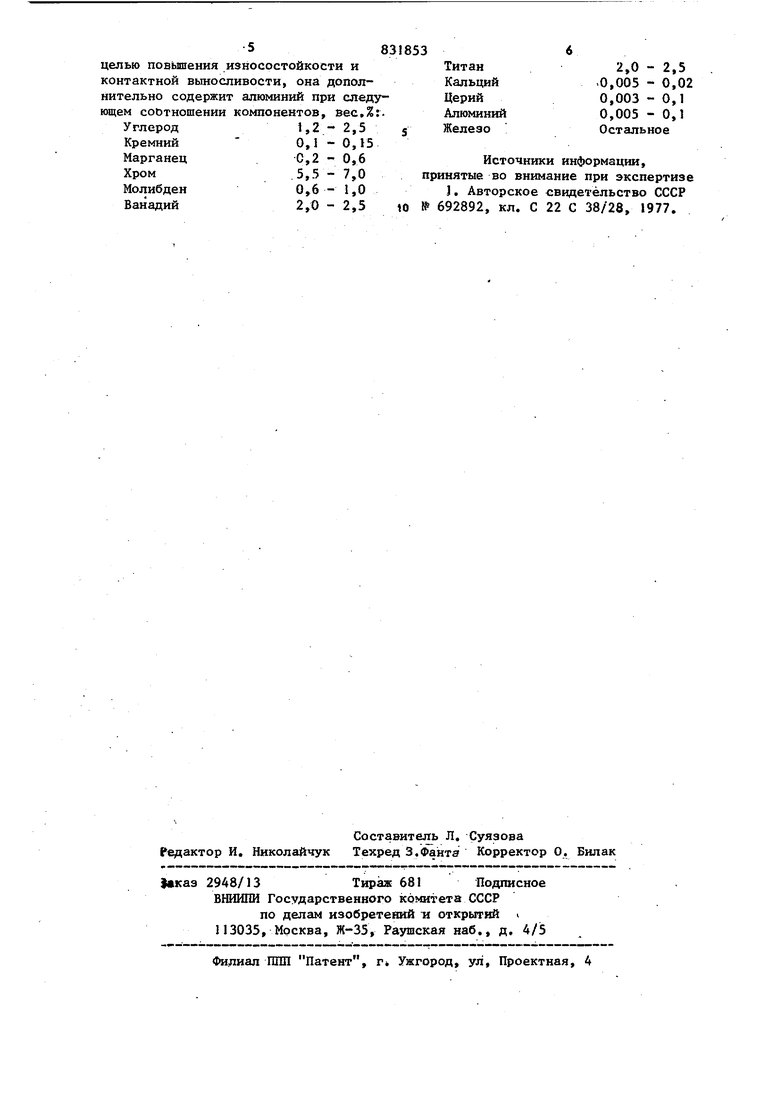

Отлитые из этих плавок слитки проковываются на заготовки в интервале температур 1150-850°С. Заготовки подвергаются предварительной термообработке - изотермическому отжигу по режиму: нагрев до 860-880 вьщержка 3ч, охлаждение с печью до 700-7 , вьщержка 3-4 ч и охлалсдение с печью до 200-250 С, а далее на воздухе. Твердость после

Испытания на изгиб проводят на образцах диаметром 10 мм, длиной 80 мм и при расстоянии между опорами 60 мм. Ударную вязкость опреде, ляют на образцах 10x10x55 мм без над. реза.Износостойкость определяется на машина Х4-В путем трения об абразивную поверхность образцов 0 2 мм при удельном нагрузке примерно 10 кгс /мм , Абразивная поверхность пшифовальная шкурки. Износ определяется по потере веса образцами.

Контактная выносливость определяется на трехроликовой испытательной машине конструкции М.А.Пузанова при фрикционном качении путем замера глубины разрушения.

Таблица 1

отжига не превышает 250 кгс/ммЯпо Бринеллю. Затем изделия подвергают окончательной термической обработке по режиму: нагрев до 1 , вьщержка 2ч, закалка в масле и высокий трехкратный отпуск до 1 ч при 540± . После этого проводят исследования прочности при статическом изгибе, твердости и изиостойкости стали. Результаты испытаний приведены в табл

Таблица 2

Диаметр испытуемых роликов 35 мм (ширина дорожки 5 мм), а обкатных роликов, изготовленных из стали 111X15 и Р18-50 мм (ширина дорожки 10мм).

Как видно из табл.2, предлагаемая сталь имеет более высокие механические характеристики по сравнению с известной.

Формула изобретения

. Сталь, содержащая углерод,кремний, марганец, хром, молибден, ванадий, титан, кальций, церий и железо, о тли чающаяся тем, что , с

целью повьшения износостойкости и контактной выносливости, она дополнительно содержит алюминий при следующем соотношении компонентов, вес.%:.

1,2

2,5 0,15 0,1 0,2 0,6 7,0 .5,5 0,6 1,0

2,0 - 2,5

2,0 - 2,5 .0,005 - 0,02 0,003 - 0,1 0,005 - 0,1 Остальное

Источники информации, принятые во внимание при экспертизе

J. Авторское свидетельство СССР № 692892, кл. С 22 С 38/28, 1977.

Авторы

Даты

1981-05-23—Публикация

1979-09-17—Подача