Область техники, к которой относится изобретение

Изобретение относится к области сверхмощных подшипников качения, в частности для применения в подшипниковых опорах силовых установок или подшипниковых опорах высокооборотных газовых турбин, трансмиссий, а также, например, для подшипниковых опор вертолетов.

Уровень техники

При подобного рода случаях применения подшипников качения в контактной области тел качения и колец подшипников таких подшипников из-за очень высокого рабочего числа оборотов при чрезвычайно высоких нагрузках легко возникают рабочие температуры далеко за 200ºС. Возникающее при высоком числе оборотов из-за затраты мощности на преодоление трения тепло во избежание повреждения подшипников должно отводиться надежно и при наличии тяги. Для этого применяются системы охлаждения.

Из DE 102006024603 А1 известна система охлаждения для подобного рода случая применения. На наружной боковой поверхности внешнего кольца такого подшипника качения предусмотрено несколько выемок для протока охлаждающей среды системы охлаждения. При этом отводится тепло, возникающее из-за преодоления трения при чрезвычайно высоком числе оборотов между внешним кольцом подшипника качения и корпусом подшипника.

Одновременно в описанных случаях применения сверхмощных подшипников качения также возникают осевые и радиальные колебательные движения, которые при обстоятельствах оказывают отрицательное влияние на работу подшипника качения. При подобного рода ситуациях, среди прочего, могут появиться повреждения вплоть до разрушения подшипника качения, обусловленные проворачиванием подшипника качения относительно корпуса или сносом подшипника качения в сторону элемента корпуса, вызванного радиальными колебательными движениями.

Для противодействия повреждениям, обусловленным колебательными движениями, современные подшипники качения или системы подшипников оборудованы соответствующими системами демпфирования, с помощью которых демпфируются обусловленные эксплуатацией колебательные движения.

В подобного рода известных системах демпфирования речь идет подчас о решениях, которые требуют повышенных технических затрат и в которых демпфирование реализовано с помощью иногда довольно сложной системы механических демпфирующих элементов.

ИЗ DE 102008032921 А1 известна другая система демпфирования для подшипника качения. Этот известный подшипника качения с системой демпфирования имеет элемент корпуса, образующий полость, и установленный в полости модуль подшипника, который включает внешнее кольцо подшипника и расположенное в нем установленное с возможностью вращения вокруг оси вращения относительно внешнего кольца подшипника внутреннее кольцо подшипника. При этом предусмотрено, что внешнее кольцо подшипника вдоль внешнего контура установлено в полость с точной подгонкой до идущего по кругу зазора относительно стенки полости, причем внешний контур внешнего кольца подшипника и стенка полости образованы со стопорением вращения друг к другу и причем зазор заполнен имеющей высокую вязкость демпфирующей жидкостью.

Различные варианты исполнения этого в этом случае бесконтактного стопорения вращения внешнего кольца подшипника и стенки полости или элемента корпуса с помощью формообразования дискутируются в DE 102008032921 А1. Другие виды стопорения вращения в подшипниках качения в целом, например механические способы стопорения вращения, известны.

Задачей настоящего изобретения является создание подшипника качения, который отвечает перечисленным требованиям в части охлаждения и демпфирования, а также может конструктивно просто и благоприятно в плане стоимости изготавливаться.

Эта задача согласно изобретению решается в подшипниковой системе, а также в промежуточном элементе для подшипниковой системы согласно соответствующему независимому пункту формулы изобретения.

Эта структура подшипника качения имеет, по меньшей мере, внешнее кольцо подшипника качения, промежуточный элемент и элемент корпуса, причем подшипник качения может устанавливаться в элемент корпуса таким образом, что промежуточный элемент расположен между внешним кольцом подшипника качения и элементом корпуса, причем между внешним кольцом подшипника качения и промежуточным элементом образуется первая контактная зона и между промежуточным элементом и элементом корпуса образуется вторая контактная зона.

В первой контактной зоне образована система охлаждения, причем система охлаждения имеет, по меньшей мере, одну выемку для охлаждения, по которой может осуществляться протекание охлаждающего средства, в частности канал для охлаждения.

Во второй контактной зоне образована система демпфирования, причем система демпфирования имеет, по меньшей мере, одну выемку для демпфирования, через которую полость для демпфирования, например, зазор во второй контактной зоне может заполняться демпфирующей жидкостью.

При промежуточном элементе для такой структуры подшипника качения, который может располагаться между внешним кольцом подшипника качения и элементом корпуса, между внешним кольцом подшипника качения и промежуточным элементом может образовываться первая контактная зона и между промежуточным элементом и элементом корпуса вторая контактная зона.

В первой контактной зоне образована система охлаждения, причем система охлаждения имеет, по меньшей мере, одну выемку для охлаждения, расположенную в промежуточном элементе, в частности канал для охлаждения, по которому может осуществляться протекание охлаждающего средства.

Во второй контактной зоне образована система демпфирования, причем система демпфирования имеет, по меньшей мере, одну выемку для демпфирования, расположенную в промежуточном элементе, через которую может заполняться демпфирующей жидкостью полость для демпфирования, например зазор, во второй контактной зоне.

Существенное преимущество изобретения заключается в том, что простым способом могут реализоваться две различные функции, охлаждения и демпфирования подшипника качения. В частности, с помощью применения предложенного в соответствие с изобретением промежуточного элемента может достигаться интегрированная, комбинированная система охлаждения - демпфирования для подшипника качения.

Кроме этого преимущество заключается в том, что - в области функции демпфирования - с помощью предусмотренной согласно изобретению выемки для демпфирования достигается равномерное распределение демпфирующей среды, например высоковязкой жидкости, как то соответствующего масла, в полости для демпфирования, соответственно в зазоре. Благодаря этому создается более равномерное давление демпфирования, соответственно пленка демпфирования в полости для демпфирования (улучшенное соответственно равномерное распределение давления демпфирования), которое наряду с достигнутым при этом эффекте демпфирования также способствует центрированию промежуточного элемента соответственно подшипника качения в элементе корпуса.

Далее в изобретении предпочтительным образом с помощью достигаемого равномерного течения демпфирующей среды и при этом благодаря возможному дополнительному отводу тепла от трения реализуется - наряду с охлаждением с помощью системы охлаждения в первой контактной зоне - дополнительное охлаждение подшипника качения.

В предпочтительном исполнении выемка для демпфирования может быть образована с помощью, по меньшей мере, одной идущей по кругу в элементе корпуса и/или промежуточном элементе канавки. Далее возможно реализация выемки для демпфирования в исполнении в виде, по меньшей мере, одного расположенного в детали корпуса и/или промежуточном элементе кармана. Предпочтительно при этом выполняется несколько таких карманов с распределением в направлении периметра в элементе корпуса и/или промежуточном элементе.

В случае демпфирующей среды речь идет предпочтительно о демпфирующем флюиде, соответственно демпфирующей жидкости, в частности о высоковязкой жидкости, например о соответствующем масле. Чем выше вязкость демпфирующей жидкости, тем сильнее обычно достигаемое демпфирование. Какая демпфирующая жидкость выбирается с какой вязкостью зависит в основном от окружающих условий применения опорной подшипниковой системы. При этом учитываются, например, факторы, как, например, отдельные полученные рабочие температуры, вид окружающей среды, нагрузка, вызванная числом оборотов на подшипник или подшипниковый модуль, желаемая способность демпфирования и т.д. Соответственно, это действительно для охлаждающего средства, для которого предпочтительно применяется масло.

Что касается заполнения полости для демпфирования, соответственно зазора, демпфирующей средой, в частности демпфирующей жидкостью, принципиально может быть предусмотрено, что демпфирующая жидкость остается статично в полости для демпфирования, соответственно зазоре, т.е., в частности, не предусмотрено никакого динамического обмена или протока демпфирующей жидкости. Для этого полость для демпфирования уплотнена по отношению к окружению, например, с помощью соответствующих уплотнительных элементов, например с помощью уплотнительных колец, которые могут устанавливаться в канавках, выполненных на внешнем периметре промежуточного элемента и/или на внутреннем периметре элемента корпуса.

Однако часто дает преимущество осуществление заполнения полости демпфирования демпфирующей жидкостью не постоянно в приведенном выше значении, а то что предусмотрен, например, целенаправленный проток демпфирующей жидкости.

Для этого в предпочтительном варианте исполнения в элементе корпуса и/или промежуточном элементе выполнено количество приемных отверстий, соответствующее количеству выемок для демпфирования, причем через то или каждое приемное отверстие демпфирующая жидкость подается под давлением и, в частности, с постоянным количеством в полость для демпфирования, соответственно зазор.

Под «количеством» здесь понимается количество демпфирующей жидкости, и может определяться как масса жидкости, так и объем жидкости. Приемные отверстия выполнены, например, в виде каналов, сверлений или простых отверстий в элементе корпуса и/или промежуточном элементе. Через соответствующие приемные отверстия демпфирующая жидкость целенаправленно закачивается в полость для демпфирования, так что она, соответственно, направленно промывается постоянным количеством демпфирующей жидкости.

Для слива демпфирующей жидкости предусмотрен соответствующий слив или соответствующие сливные отверстия, например, в форме выполненных в элементе корпуса и/или промежуточном элементе каналов, сверлений или простых отверстий. При этом через приемные отверстия и сливные отверстия возможна реализация кругооборота демпфирующей жидкости, который также способствует охлаждению подшипника или подшипникового модуля. Этот вариант представляет особенный интерес, прежде всего в части экономических соображений. Но в качестве альтернативы может быть также предусмотрено, что направленный проток демпфирующей жидкости может создаваться, например, через имеющие прорези уплотнительные кольца или блокировочные кольца. В этом случае демпфирующая жидкость может отводиться, например, в масляную ванну, так называемый масляный зумпф.

Демпфирующая жидкость через приемное отверстие или приемные отверстия в постоянном количестве подается в полость для демпфирования, соответственно зазор, т.е., в частности, в полости для демпфирования, соответственно зазоре, количество демпфирующей жидкости сохраняется постоянным. Для этого включают приемное отверстие или включают отдельные приемные отверстия, например соответствующие насадки. Благодаря подаче постоянного количества демпфирующей жидкости в зазор, например, ведется сужение зазора по причине скручивания к автоматическому местному повышению давления в демпфирующей жидкости, что в итоге противодействует сужению зазора. В итоге в этом варианте осуществления становится еще более благоприятным, в частности, бесконтактное опирание, а также автоматическое центрирование подшипника качения.

Благодаря предусматриваемой предпочтительно подаче демпфирующей жидкости через карманы, выполненные в элементе корпуса и/или промежуточном элементе, демпфирующая жидкость направляется не прямо в полость для демпфирования, соответственно зазор, а вместо этого сначала, подобно как в гидростатической опоре, в соответствующие карманы. При этом каждый из карманов снабжается демпфирующей жидкостью через отдельное приемное отверстие. В качестве альтернативы может быть также предусмотрено снабжение каждого из карманов демпфирующей жидкостью с помощью любого количества приемных отверстий.

Карманы целесообразным способом расположены с равномерным распределением вдоль зазора. В карманах, которые в основном проницаемы только к зазору, создается разгрузочное давление для демпфирующей жидкости, благодаря чему в итоге через карманы в зазор предпочтительно обеспечивается соответствующий отпуск демпфирующей жидкости.

Преимущественно поток демпфирующей жидкости через одно или каждое приемное отверстие может регулироваться. Поток демпфирующей жидкости, коротко «поток», в частности, определен как количество демпфирующей жидкости, которое проходит через поперечное сечение приемного отверстия в единицу времени. Количество при этом может быть определено как массой жидкости, так и объемом жидкости. Регулирование потока целесообразным способом осуществляется с помощью соответствующего ограничителя потока. Ограничители потока находят применение в различных технических областях, так что здесь можно вернуться к оправдавшей себя технике. Соответствующий ограничитель потока может порой работать при очень высоком давлении в системе, например 100 бар. С помощью подобного давления в системе возможно обеспечение выбранного потока даже при очень высокой рабочей нагрузке подшипникового модуля. В целом действительно, что поток соотносится со скоростью потока отпускаемой демпфирующей жидкости и при этом в итоге с ее гидродинамическим давлением. Таким образом, с помощью расхода жидкости, в конечном счете, можно регулировать давление демпфирующей жидкости в зазоре, вследствие чего может регулироваться жесткость демпфирования.

Преимущественно расход жидкости может регулироваться также в отношении охлаждения подшипника и/или сегмента корпуса. Подшипники качения, которые, в частности, движутся при высокой рабочей нагрузке, нуждаются, как правило, в достаточном охлаждении. В этой форме осуществления предпочтительно расход жидкости варьируется в отношении - наряду с расходом жидкости через систему охлаждения в первой контактной зоне - дополнительного охлаждения подшипникового модуля. Чем сильнее необходимое охлаждение, тем выше при этом должен выбираться расход жидкости. В целом, таким образом, с помощью регулирования расхода жидкости возможно целенаправленно управлять как жесткостью демпфирования, так и охлаждением подшипникового модуля. Поток через отдельные приемные отверстия при этом целесообразным способом, соответственно, удерживается постоянным.

Предпочтительным образом поток демпфирующей жидкости чрез отдельные приемные отверстия взаимно в основном согласуется. Таким образом, простым способом может реализоваться, в частности, постоянное количество демпфирующей жидкости в соответствующем зазоре. Благодаря этому в полости реализуется в известной степени «гидростатическое опирание».

Преимущественно может быть предусмотрено, что выемка для охлаждения представлена, по меньшей мере, одной расположенной во внешнем кольце подшипника качения и/или в промежуточном элементе канавкой, в частности спиралеобразной канавкой.

Далее является преимуществом, что во внешнем кольце подшипника качения и/или в промежуточном элементе расположены, по меньшей мере, одно приемное отверстие для охлаждающего средства и одно сливное отверстие для охлаждающего средства, которые находятся в соединении, обеспечивающем протекание, с выемкой для охлаждения. Здесь, в частности, может быть преимуществом, что приемное отверстие для охлаждающего средства и сливное отверстие для охлаждающего средства расположены в промежуточном элементе, благодаря чему охлаждающее средство может протекать через образованную спиралеобразной канавкой в промежуточном элементе выемку для охлаждения.

Регулирование расхода охлаждающего средства может быть соответственно - как описано выше - расходу демпфирующей среды.

Подобная комбинированная система для демпфирования и охлаждения, как в изобретении, позволяет, в частности, то что предложенная в соответствии с изобретением структура подшипника качения может применяться в сверхмощных подшипниках качения, в частности в подшипниковой опоре главного вала в высокооборотных газовых турбинах, силовых установках или подшипниковых опорах ротора в вертолетах. В другом варианте исполнения изобретения может быть предусмотрено выполнение внешнего контура промежуточного элемента и внутреннего контура, соответственно стенки полости элемента корпуса, в котором промежуточный элемент - до полости для демпфирования, соответственно зазора - установлен с точной подгонкой, со стопорением вращения друг к другу. Для этого промежуточный элемент и стенка полости, в частности, выполнены со « стопорящей вращение формой». То есть, следовательно, скручивание промежуточного элемента по отношению к элементу корпуса автоматически и только с помощью стенки полости стопорилось бы «механически». Для этого внешний контур промежуточного элемента и стенка полости, в частности, может иметь некруглую форму. При подобной некруглой форме внешний контур имеет, например, радиальные выпячивания, которые входят в зацепление в образованные дополняющим образом для этого вмятины стенки полости. Также возможно, что внешний контур и стенка полости образованы другой формой, например в форме овала или звезды.

В предпочтительном исполнении внешний контур и стенка полости имеют соответственно форму многогранника. Ее особенно просто реализовать в технологии производства.

Стопорящий вращение эффект сам по себе обеспечен с помощью формообразования элемента корпуса и внешнего элемента. Благодаря заполнению зазора преимущественно высоковязкой демпфирующей жидкостью дополнительно еще достигается стопорение вращения в значении бесконтактного стопорения вращения. Это объясняется, в частности, так: скручивание внешнего элемента в полости ведет по причине « стопорящих вращение форм» стенки полости и внешнего контура к локальному сужению зазора. Это опять же сказывается, в частности, в местном повышении давления в преимущественно высоковязкой демпфирующей жидкости, что в итоге противодействует сужению зазора. Таким образом, в итоге может достигаться в основном постоянная ширина зазора. Это означает, во-первых, что с помощью заполненного жидкостью зазора может предотвращаться «механический» контакт внешнего элемента со стенкой полости. Во-вторых, при этом может достигаться автоматическое центрирование подшипникового модуля в полости детали корпуса. Таким образом, в распоряжение предоставляется бесконтактное стопорение вращения и одновременно бесконтактное и, в частности, также центрирующее опирание подшипникового модуля в элементе корпуса.

Другие виды стопорения вращения с помощью иного крепления промежуточного элемента в детали корпуса, например соединения фланцами, возможны и в целом известны.

Краткое описание чертежей

Примеры осуществления изобретения описываются ниже с помощью фигур. При этом показывают:

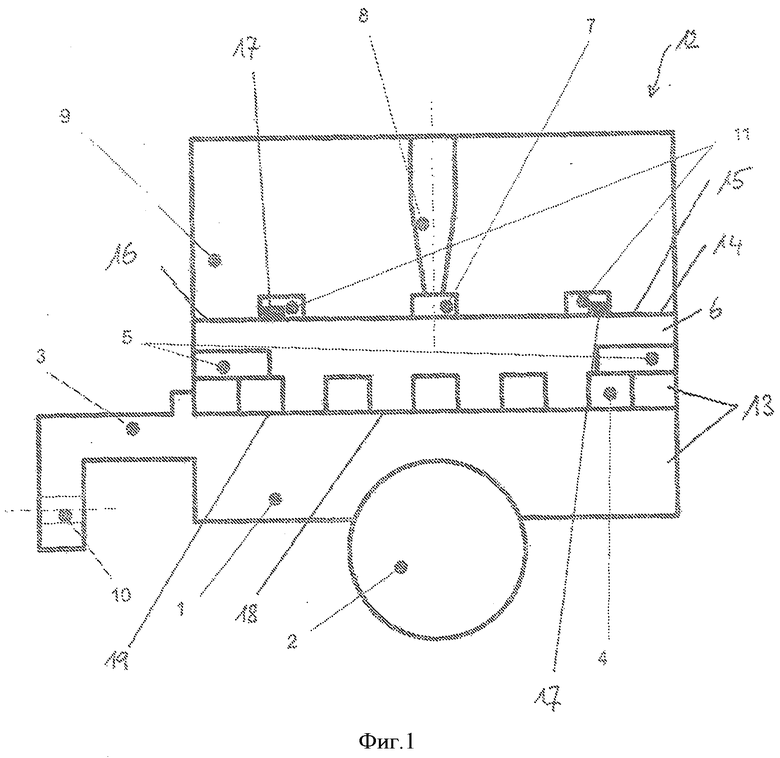

фиг.1 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления,

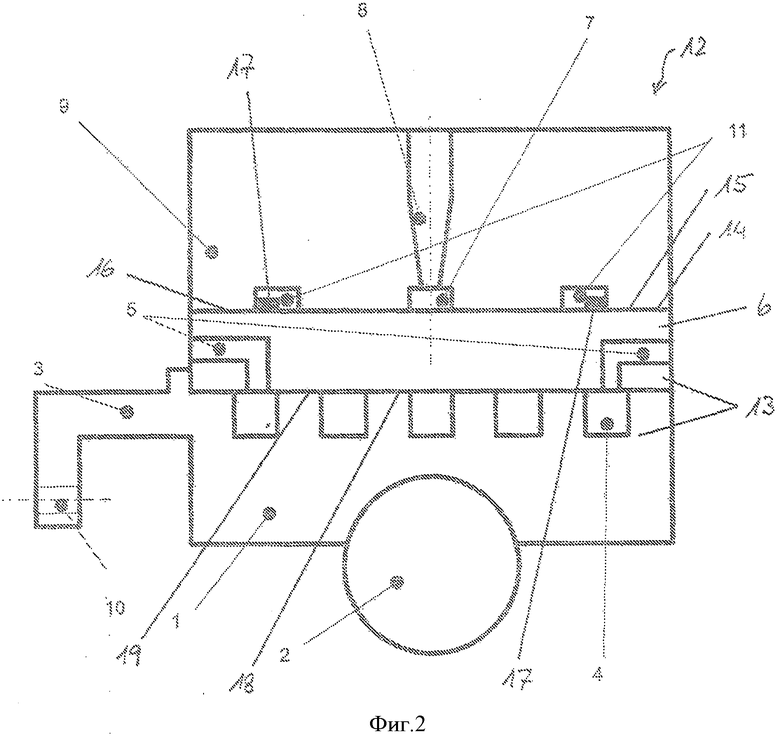

фиг.2 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления,

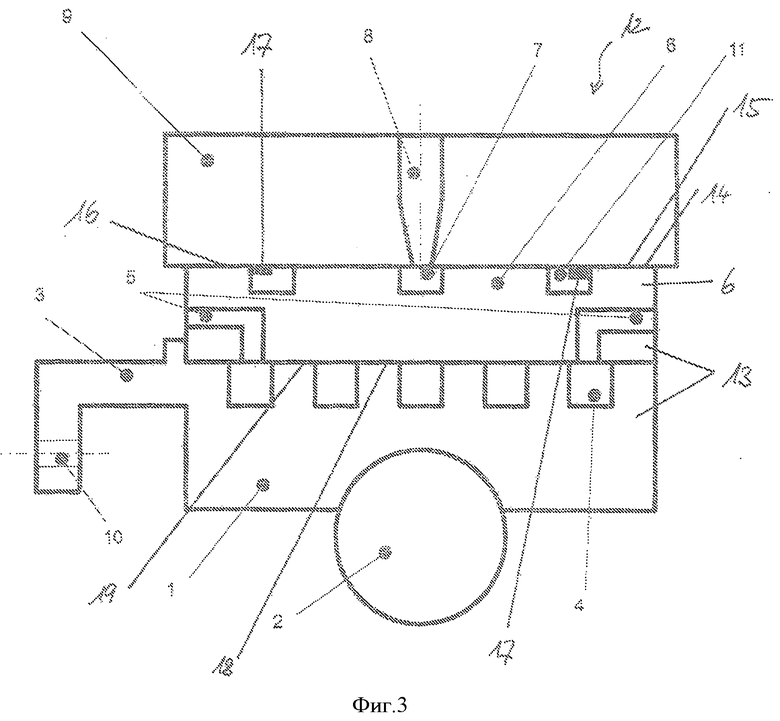

фиг.3 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления,

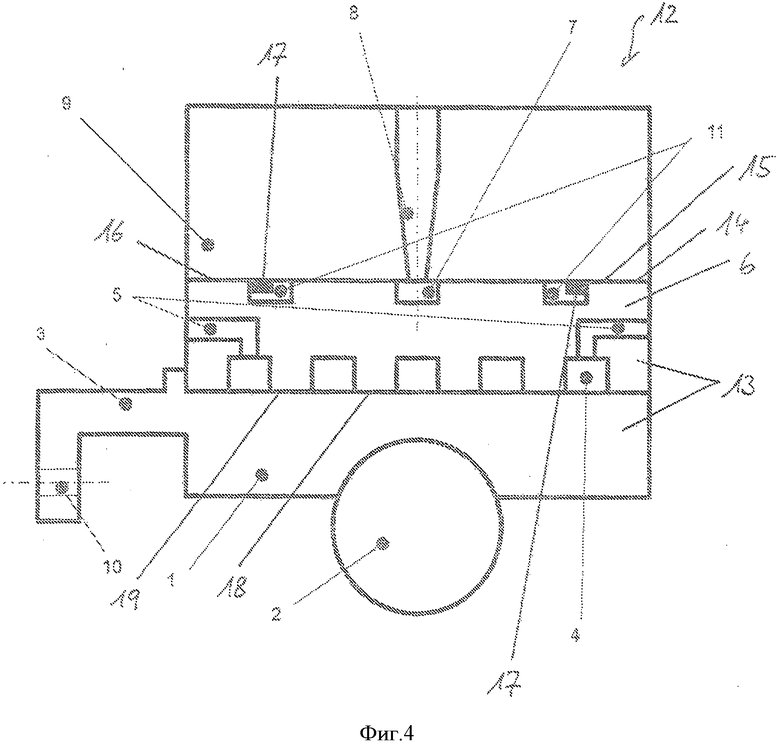

фиг.4 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления,

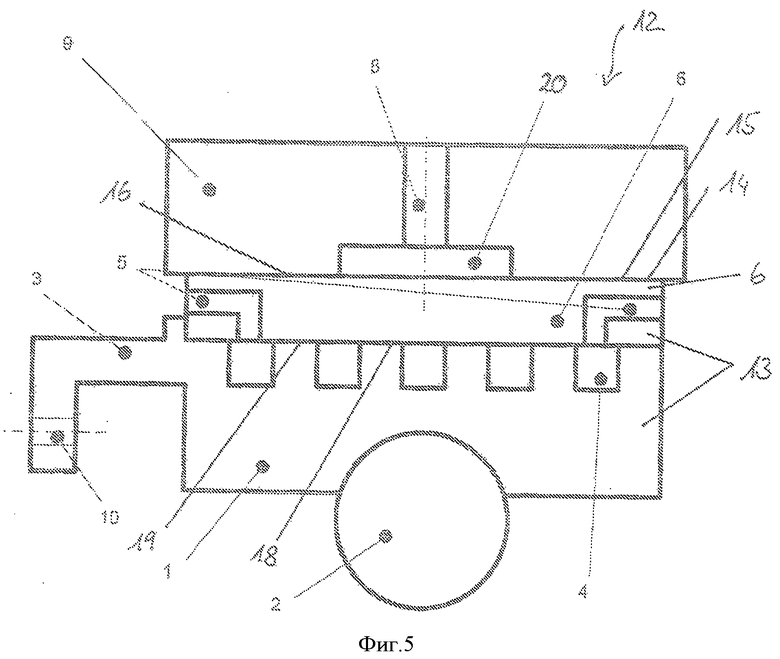

фиг.5 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления,

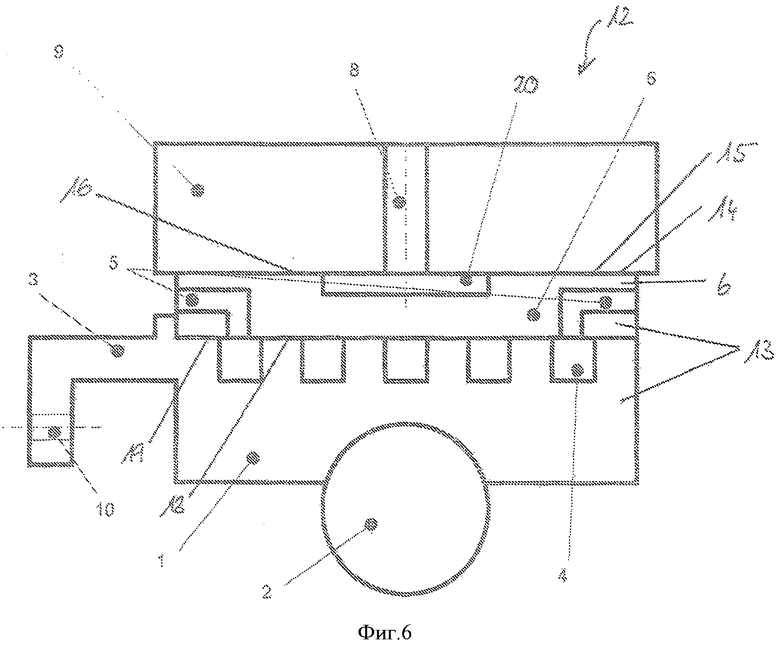

фиг.6 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления,

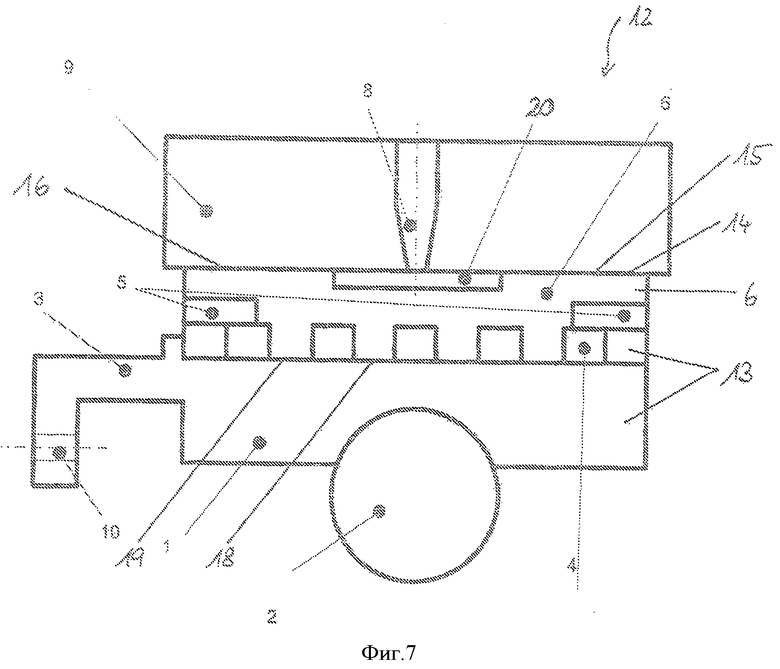

фиг.7 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления,

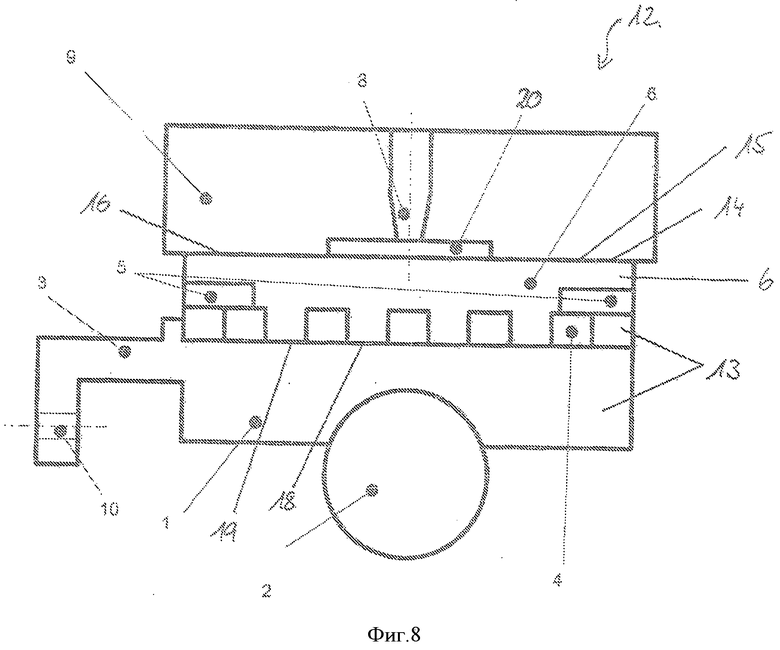

фиг.8 - фрагмент опорной подшипниковой системы в изображении в поперечном сечении согласно примеру осуществления.

Осуществление изобретения

На фигуре 1 в осевом поперечном сечении можно видеть структуру подшипника качения или опорную подшипниковую систему 12 с комбинированной системой для охлаждения и демпфирования. Опорная подшипниковая система 12, в частности, предусмотрена в рамках опорной подшипниковой опоры силовой установки.

Согласно изображению опорная подшипниковая система 12 включает подшипниковый модуль 13 из подшипника качения (изображен с телом 2 качения и внешним кольцом 1 подшипника качения 1) и из охватывающего кольца 6, а также элемента 9 корпуса. Подшипниковый модуль 13, соответственно окружающее кольцо 6, при этом вставлен в полость 14 элемента 9 корпуса. Подшипниковый модуль 13 содержит, как представлено, внешнее кольцо 1 подшипника качения, а также тело 2 качения, на внешнем кольце 1 подшипника качения запрессовано охватывающее кольцо 6. Внешнее кольцо 1 подшипника качения выполнено с упругими стержнями 3 или с фланцем 3, который имеет фланцевое отверстие 10.

На фигуре 1 показано: охватывающее кольцо 6 вдоль внешнего контура 15 с точной подгонкой до образования идущего по кругу зазора 14 относительно стенки 16 полости установлено в полости 14.

Внешний контур 15 охватывающего кольца 6, а также стенка 16 полости выполнены со стопорением вращения друг к другу (не показано). Для этого внешний контур 15 и стенка 16 полости соответственно образованы со «стопорящей в части вращения формой».

Зазор 14, который образован между стенкой 16 полости и внешним контуром 15 охватывающего кольца, заполнен демпфирующей жидкостью, которая может протекать по нему. Благодаря демпфирующей жидкости, среди прочего, дополнительно затрудняется скручивание охватывающего кольца 6 в полости 14. Скручивание охватывающего кольца 6 в полости 14 ведет по причине «стопорящей в части вращения формы» к местному сужению зазора 14. Подобного рода местное сужение дает в результате в целом локальное повышение давления в высоковязкой, в частности демпфирующей, жидкости, которое в итоге противодействует сужению зазора 14. Таким образом, может достигаться в основном постоянная ширина зазора 14, что в итоге препятствует «механическому» контакту охватывающего кольца 6 со стенкой 16 полости и дополнительно делает возможным автоматическое центрирование подшипникового модуля 13 в полости 14.

В совокупности, таким образом, с помощью подшипниковой опорной системы 12, соответственно охватывающего кольца 6, обеспечивается демпфирование, а также бесконтактное стопорение вращения и одновременно бесконтактное и, в частности, также центрирующее опирание подшипникового модуля 13 в элементе 9 корпуса.

Демпфирующая жидкость дозируется через приемное отверстие 8, которое в основном ориентировано в направлении оси вращения и образовано в виде сверления во внешнем кольце 1 подшипника качения. Приемное отверстие выходит в выполненную в стенке полости или на внутреннем контуре 16 элемента 9 корпуса идущую по кругу канавку 7.

Через канавку 7 демпфирующая жидкость дозируется в зазор 14 таким образом, что соответственно обеспечивается гидростатическое давление подшипниковой опорной системы 12.

Через приемное отверстие 8 демпфирующая жидкость дозируется в постоянном количестве в канавку 7 зазора 14. Для выпуска демпфирующей жидкости предусмотрены другие выполненные в стенке полости, соответственно во внутреннем контуре 16 элемента 9 корпуса, идущие по кругу канавки 11, в которые вставлены блокировочные имеющие прорези кольца 17. Благодаря этому создается направленный проток демпфирующей жидкости.

Для регулирования протока демпфирующей жидкости через приемное отверстие 8 предусмотрен соответствующий ограничитель протока. Проток демпфирующей жидкости или коротко «проток» здесь, в частности, определен как объем демпфирующей жидкости, который проходит через поперечное сечение приемного отверстия в единицу времени.

С помощью оговоренного ограничителя протока возможно работать при очень высоком давлении в системе, например 100 бар. С подобного рода высоким давлением в системе, в частности, возможно обеспечение выбранного протока также при очень высокой рабочей нагрузке подшипникового модуля 13, так что, в частности, даже при высокой рабочей нагрузке может реализоваться «гидростатическое опирание» подшипникового модуля 13 в полости 14.

На внутреннем контуре 18 охватывающего кольца 6 - в форме канавки - выполнен спиралеобразный канал 4 для охлаждения. Охлаждающее средство дозируется через приемное отверстие 5, которое выполнено в виде в основном коаксиально ориентированного к оси вращения отверстия. Приемное отверстие 5 выходит в канал 4 для охлаждения, через которое охлаждающее средство в постоянном количестве поступает в канал 4 для охлаждения. Для выпуска охлаждающего средства предусмотрено сливное отверстие 5, в которое опять же выходит канал 4 для охлаждения. Это сливное отверстие образовано точно также в виде в основном коаксиально ориентированного к оси вращения сверления.

При этом эффективным способом отводится мощность, затрачиваемая на преодоление трения, образовавшаяся по причине мощности, затрачиваемой на преодоление трения при чрезвычайно высоком числе оборотов.

На фигурах 2-8 можно видеть опорные подшипниковые системы 12, соответствующие в своем (основном) устройстве (из подшипникового модуля, охватывающего кольца 6, элемента 9 корпуса) и по своей функции (подшипник качения с комбинацией охлаждения и демпфирования) опорной подшипниковой системе 12, представленной на фигуре 1. Насколько признаки этих других опорных подшипниковых систем 12 ниже не упомянуты, настолько эти системы образованы соответственно признакам опорной подшипниковой системы 12 согласно фигуре 1.

Представленная на фигуре 2 опорная подшипниковая система 12 показывает внешнее кольцо 1 подшипника качения, в котором согласно этому исполнению выполнен спиралеобразный канал 4 для охлаждения. Подвод, а также отвод охлаждающего средства осуществляется через приемное отверстие 5, соответственно сливное отверстие 5, в охватывающем кольце 6.

Фигура 3 показывает опорную подшипниковую систему, в которой канавка 7 системы демпфирования, а также канавки 11 системы демпфирования, под установку блокировочных колец 11, расположены на внешнем контуре 15 охватывающего кольца 6. Также здесь демпфирующая жидкость дозируется через приемное отверстие 8 в элементе 9 корпуса, каковое приемное отверстие 8 выходит в идущую по кругу канавку 7. Далее фигура 3 показывает внешнее кольцо 1 подшипника качения, в котором согласно этому исполнению выполнен спиралеобразный канал 4 для охлаждения. Подвод, а также отвод охлаждающего средства осуществляется через приемное отверстие 5, соответственно сливное отверстие 5, в охватывающем кольце 6.

Представленная на фигуре 4 опорная подшипниковая система 12 согласно этому исполнению показывает охватывающее кольцо 6, на внешнем контуре 15 которого расположены канавка 7 демпфирующей системы, а также канавки 11 демпфирующей системы, под установку блокировочных колец 11. Также здесь демпфирующая жидкость дозируется через приемное отверстие 8 в элементе 9 корпуса, каковое приемное отверстие выходит в идущую по кругу канавку 7.

На фигуре 5 можно видеть опорную подшипниковую систему 12 с комбинированной системой для охлаждения и демпфирования, в которой демпфирующая жидкость поступает в зазор 14 через несколько выполненных в стенке полости, соответственно на внутреннем контуре 16, элемента корпуса 9, равномерно распределенных в направлении периметра масляных карманов 20. Фигура 5 показывает - в качестве изображения разреза - только один такой масляный карман 20, которых - не показано - несколько, например от 4 до 6, масляные карманы равномерно распределены в направлении периметра. Снабжение масляных каналов 20 осуществляется через соответствующие приемные отверстии 8, которые - в их количестве соответствуют количеству масляных каналов 20 - и выполнены в виде отверстий в элементе 9 корпуса и соответственно выходят в предназначенные масляные карманы 20. Далее представленная на фигуре 5 опорная подшипниковая система 12 показывает внешнее кольцо 1 подшипника качения, в котором согласно этому исполнению выполнен спиралеобразный канал 4 для охлаждения. Подвод, а также отвод охлаждающего средства осуществляется через приемное отверстие 5, соответственно сливное отверстие 5, в охватывающем кольце 6.

Фигура 6 показывает опорную подшипниковую систему 12 с внешним кольцом 1 подшипника качения, в котором согласно этому исполнению выполнен канал 4 для охлаждения. Подвод, а также отвод охлаждающего средства осуществляется через приемное отверстие 5, соответственно сливное отверстие 5, в охватывающем кольце 6. Далее на фигуре 6 можно видеть, что демпфирующая жидкость согласно этому исполнению поступает в зазор 14 через несколько выполненных на внешнем контуре 15 охватывающего кольца 6, равномерно распределенных в направлении периметра масляных карманов 20. Фигура 6 показывает - в виде изображения разреза - точно так же только один такой масляный карман 20, которых - не показано - несколько, и они распределяются в направлении периметра равномерно. Снабжение масляных карманов 20 осуществляется через соответствующие приемные отверстия 8, которые - в своем количестве соответственно количеству масляных карманов 20 - образованы в виде отверстий в элементе 9 корпуса и соответственно выходят в предназначенные масляные карманы 20.

На фигуре 7 можно видеть опорную подшипниковую систему 12 с комбинированной системой для охлаждения и демпфирования в исполнении, в котором демпфирующая жидкость поступает в зазор 14 через несколько выполненных на внешнем контуре 15 охватывающего кольца 6, равномерно распределенных в направлении периметра масляных карманов 20. Фигура 7 показывает - в виде изображения разреза - точно так же только один такой масляный карман, которых - не показано - несколько, и они распределяются в направлении периметра равномерно. Снабжение масляных карманов 20 осуществляется через соответствующие приемные отверстия 8, которые - в своем количестве соответственно количеству масляных карманов 20 - образованы в виде отверстий в элементе 9 корпуса и соответственно выходят в предназначенные масляные карманы 20.

Фигура 8 показывает опорную подшипниковую систему 12, в которой демпфирующая жидкость поступает в зазор 14 через несколько выполненных в стенке полости, соответственно на внутреннем контуре 16, элемента 9 корпуса, равномерно распределенных в направлении периметра масляных карманов 20. Фигура 8 показывает - в виде изображения разреза - точно так же только один такой масляный карман, которых - не показано - несколько, и они распределяются в направлении периметра равномерно. Снабжение масляных карманов 20 осуществляется через соответствующие приемные отверстия 8, которые - в своем количестве соответственно количеству масляных карманов 20 - образованы в виде отверстий в элементе 9 корпуса и соответственно выходят в предназначенные масляные карманы 20.

Перечень позиций

1 Внешнее кольцо подшипника качения, соответственно подшипниковой опоры

2 Тело качения

3 Упругие стержни, фланец

4 Канал для охлаждения, например, спиралеобразный

5 Подвод охлаждающего масла/приемное отверстие и отвод охлаждающего масла/сливное отверстие

6 Охватывающее кольцо

7 Идущая по кругу канавка/карман

8 Подвод демпфирующего масла/приемное отверстие

9 Корпус, соответственно элемент корпуса

10 Фланцевое отверстие

11 Канавка с уплотнительным кольцом/блокировочным кольцом

12 Опорная подшипниковая система

13 Подшипниковый модуль

14 Зазор

15 Внешний контур (охватывающего кольца 6)

16 Стенка полости, внутренний контур элемента 9 корпуса

17 Уплотнительные кольца, блокировочные кольца

18 Внутренний контур (охватывающего кольца 6)

19 Внешний контур (внешнего кольца 1 подшипника качения)

20 Масляный карман

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДШИПНИКА КАЧЕНИЯ | 2013 |

|

RU2622437C2 |

| ПОДШИПНИКОВАЯ ОПОРА | 1989 |

|

RU1646354C |

| МАХОВИКОВАЯ СИСТЕМА НАКОПЛЕНИЯ ЭНЕРГИИ | 2002 |

|

RU2291541C2 |

| Подшипниковый узел насоса | 1982 |

|

SU1078140A1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| Упругая подшипниковая опора | 1990 |

|

SU1749566A1 |

| Подшипниковый узел насоса | 1985 |

|

SU1276854A2 |

| Подшипниковый узел (варианты) | 2013 |

|

RU2677435C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2001 |

|

RU2216659C2 |

| Подшипниковый узел скольжения | 1990 |

|

SU1760204A1 |

Группа изобретений относится к области сверхмощных подшипников качения, в частности к подшипниковой системе и промежуточному элементу для нее. Подшипниковая система содержит подшипник качения, снабженный внешним кольцом, промежуточным элементом и элементом корпуса. Подшипник качения выполнен с возможностью установки в элемент корпуса. Промежуточный элемент расположен между внешним кольцом подшипника качения и элементом корпуса. Между внешним кольцом подшипника качения и промежуточным элементом образована первая контактная зона, а между промежуточным элементом и элементом корпуса образована вторая контактная зона. В первой контактной зоне образована система охлаждения. Система охлаждения имеет одну выемку для охлаждения, в частности канал для охлаждения, через который может протекать средство охлаждения. Во второй контактной зоне образована система демпфирования. Система демпфирования имеет одну выемку для демпфирования, через которую полость для демпфирования во второй контактной зоне может заполняться средой для демпфирования. Достигается улучшение охлаждения подшипниковой системы. 2 н. и 10 з.п. ф-лы, 8 ил.

1. Подшипниковая система, содержащая подшипник качения, снабженный, по меньшей мере, внешним кольцом, промежуточным элементом и элементом корпуса, причем подшипник качения выполнен с возможностью установки в элемент корпуса, причем промежуточный элемент расположен между внешним кольцом подшипника качения и элементом корпуса, при этом между внешним кольцом подшипника качения и промежуточным элементом образована первая контактная зона, а между промежуточным элементом и элементом корпуса образована вторая контактная зона, причем в первой контактной зоне образована система охлаждения, имеющая, по меньшей мере, одну выемку для охлаждения, в частности канал для охлаждения, через который может протекать средство охлаждение, причем во второй контактной зоне образована система демпфирования, причем система демпфирования, имеет, по меньшей мере, одну выемку для демпфирования, через которую полость для демпфирования во второй контактной зоне может заполняться средой для демпфирования.

2. Система по п.1, в которой выемка для демпфирования представлена, по меньшей мере, одной идущей по кругу в элементе корпуса и/или в промежуточном элементе канавкой.

3. Система по п.1 или 2, в которой выемка для демпфирования выполнена в виде, по меньшей мере, одного расположенного в элементе корпуса и/или промежуточном элементе кармана.

4. Система по п.3, в которой в направлении периметра равномерно в элементе корпуса и/или в промежуточном элементе расположено несколько карманов.

5. Система по п.1, в которой среда для демпфирования является жидкой средой для демпфирования, в частности высоковязким маслом, и/или средство охлаждения является охлаждающим маслом.

6. Система по п.1, в которой в элементе корпуса и/или промежуточном элементе проделано число приемных отверстий, соответствующее числу выемок для демпфирования, причем через это или каждое приемное отверстие среда для демпфирования под давлением и, в частности, с постоянным количеством может подаваться в полость для демпфирования, в частности, при применении ограничителя протока или нерегулируемого насоса.

7. Система по п.1, в которой в элементе корпуса и/или в промежуточном элементе расположены идущие по кругу выемки, в частности канавки, для установки, по меньшей мере, одного уплотнительного или блокировочного элемента.

8. Система по п.1, в которой выемка для охлаждения представлена, по меньшей мере, одной расположенной во внешнем кольце подшипника качения и/или в промежуточном элементе спиралеобразной канавкой.

9. Система по п.8, в которой во внешнем кольце подшипника качения и/или в промежуточном элементе расположено, по меньшей мере, одно приемное отверстие для охлаждающего средства и сливное отверстие для охлаждающего средства, которые имеют соединение для протока с выемкой для охлаждения.

10. Система по п.9, в которой приемное отверстие для охлаждающего средства и сливное отверстие для охлаждающего средства расположены в промежуточном элементе, при этом по выемке для охлаждения, образованной в форме спирали в промежуточном элементе, может осуществляться протекание охлаждающего средства.

11. Система по п.1, которая выполнена с возможностью установки в сверхмощных подшипниках качения, в частности в подшипниковой опоре главного вала высокооборотных газовых турбин, силовых установках или подшипниковых опорах ротора в вертолетах.

12. Промежуточный элемент для подшипниковой системы по одному из пп.1-11, в котором между внешним кольцом подшипника качения и промежуточным элементом может быть образована первая контактная зона и между промежуточным элементом и элементом корпуса может быть образована вторая контактная зона, причем в первой контактной зоне образована система охлаждения, содержащая, по меньшей мере, одну расположенную в промежуточном элементе выемку для охлаждения, в частности канал для охлаждения, по которому может осуществляться протекание охлаждающего средства, причем во второй контактной зоне образована система демпфирования, содержащая, по меньшей мере, одну расположенную в промежуточном элементе выемку для демпфирования, через которую полость для демпфирования во второй контактной зоне может заполняться демпфирующей средой.

| US 6505972 B1, 14.01.2003 | |||

| DE 3604625 C2, 20.01.1994 | |||

| РОЛИКОВЫЙ ПОДШИПНИК | 2006 |

|

RU2313703C1 |

| . | |||

Авторы

Даты

2015-04-20—Публикация

2010-11-25—Подача