Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу для горячей штамповки, подходящему для изготовления деталей, таких как детали подвески или конструктивные детали корпуса автомобиля, методом горячей штамповки и способу изготовления деталей горячей штамповкой из стального листа для горячей штамповки.

Известный уровень техники

Традиционно многие детали, такие как детали подвески или конструктивные детали корпуса автомобиля, изготавливают штамповкой стального листа с заданным пределом прочности. В последние годы, с точки зрения глобальной охраны окружающей среды, необходимо снижение массы корпуса автомобиля и предпринимаются усилия для уменьшения толщины стального листа за счет увеличения предела прочности стального листа. Однако, поскольку пригодность к штамповке стального листа ухудшается с увеличением предела прочности стального листа, во многих случаях трудно формовать стальной лист до нужной формы.

Патентный документ 1 раскрывает способ штамповки, называемый горячей штамповкой. Этот способ реализует одновременно как легкую штамповку, так и высокий предел прочности закалкой нагретого стального листа, когда нагретый стальной лист штампуют с помощью формы, выполненной из матрицы и пуансона. Однако при этой горячей штамповке окалина (оксид железа) образуется на поверхности стального листа, потому что стальной лист нагревается до высокой температуры около 950°C до горячей штамповки. Окалина, образующаяся на поверхности стального листа, отслаивается во время горячей штамповки и, следовательно, повреждается форма или поверхность детали после горячей штамповки. Кроме того, окалина, остающаяся на поверхности детали, вызывает дефект внешнего вида и ухудшает адгезию краски. Соответственно, окалину, образующуюся на поверхности детали, обычно удаляют травлением или дробеструйной очисткой. Эти дополнительные процессы усложняют процессы изготовления, вызывая тем самым ухудшение производительности. Кроме того, детали, такие как детали подвески и конструктивные детали корпуса автомобиля, также требуют превосходных антикоррозионных характеристик. Однако антикоррозионные покрытия, такие как слой гальванического покрытия, не наносят на детали, изготовленные горячей штамповкой вышеуказанными процессами, и следовательно, антикоррозионные характеристики деталей являются крайне недостаточными.

В известном уровне техники требуется способ горячей штамповки, способный подавлять образование окалины при нагревании до горячей штамповки и повысить антикоррозионные характеристики. Таким образом предложен стальной лист, на который нанесено антикоррозионное покрытие, такое как слой гальванического покрытия, и способ горячей штамповки деталей из стального листа. Например, патентный документ 2 раскрывает способ изготовления горячей штамповкой деталей с отличными антикоррозионными характеристиками. Этот способ изготовления включает стадию горячей штамповки стального листа, покрытого Zn или сплавом на основе Zn, и стадию получения соединения на основе Zn-Fe или соединения на основе Zn-Fe-Al на поверхности нагретого стального листа.

Список цитированных источников

Патентная литература

Патентный документ 1: UK 1490535

Патентный документ 2: JP3663145

Краткое изложение сущности изобретения

Техническая проблема

В деталях, изготовленных горячей штамповкой, способом, описанным в патентном документе 2, происходят случаи ухудшения внешнего вида и нарушения адгезии краски за счет формирования окалины и ухудшения антикоррозионных характеристик из-за образования оксида цинка.

По вышеуказанным причинам целью настоящего изобретения является создание стального листа для горячей штамповки и способа изготовления деталей горячей штамповкой с использованием стального листа для горячей штамповки, причем стальной лист имеет превосходную устойчивость к окислению и способность подавлять образование окалины и ZnO при горячей штамповке.

Решение проблемы

В результате интенсивного исследования стального листа для горячей штамповки изобретатели обнаружили следующее:

(1) Окалина формируется на локальных частях, таких как дефектные части слоя покрытия или трещин, образующихся при горячей штамповке на частях (исходная точка трещины), на которых формируется металлическое соединение Zn-Fe, образующееся при нагревании.

(2) Окалина или ZnO формируются на слое цинкового покрытия, имеющего температуру плавления ниже 700°C.

(3) Для подавления формирования окалины или ZnO эффективным является слой покрытия, включающего 10-25% масс. никеля, имеющего высокую температуру плавления и остальное Zn с неизбежными примесями.

В соответствии с настоящим изобретением предлагается стальной лист для горячей штамповки, включающий: основной стальной лист и слой покрытия, который формируется на поверхности основного стального листа с массой покрытия 10-90 г/м2 и включает 10-25% масс. Ni и остальное Zn с неизбежными примесями.

Предпочтительно, чтобы стальной лист для горячей штамповки дополнительно включал по меньшей мере один слой соединения, выбранного из слоя Si-содержащего соединения, слоя Ti-содержащего соединения, слоя Al-содержащего соединения и слоя Zr-содержащего соединения, в котором слой соединения формируется на слое гальванического покрытия.

Предложен основной стальной лист, который является стальным листом до нанесенного слоя покрытия и служит основой для слоя покрытия, который может иметь в составе 0,15-0,5% масс. C, 0,05-2,0% масс. Si, 0,5-3% масс. Mn, 0,1% масс. или менее P, 0,05% масс. или менее S, 0,1% масс. или менее Al, 0,01% масс. или менее N и остальное Fe с неизбежными примесями. Предпочтительно, чтобы основной стальной лист дополнительно включал по меньшей мере один компонент, выбранный из группы, состоящей из 0,01-1% масс. Cr, 0,2% масс. или менее Ti и 0,0005-0,08% масс. B. Предпочтительно, чтобы основной стальной лист дополнительно включал дополнительно к вышеуказанным, или отдельно от них, по меньшей мере один компонент 0,003-0,03% масс. Sb.

В соответствии с настоящим изобретением предложен способ изготовления горячей штамповкой деталей, включающий: нагрев вышеуказанного стального листа для горячей штамповки до температуры от точки превращения Ac3 до 1000°C и горячую штамповку нагретого стального листа.

Положительные эффекты настоящего изобретения

В соответствии с настоящим изобретением можно изготовить стальной лист для горячей штамповки, который способен подавлять формирование окалины или ZnO при горячей штамповке и обладающий отличной стойкостью к окислению. Деталь горячей штамповки, изготовленная способом изготовления деталей горячей штамповки настоящего изобретения с использованием стального листа для горячей штамповки настоящего изобретения, обладает превосходным внешним видом и имеет отличную адгезию краски и антикоррозионные свойства. Таким образом, детали горячей штамповки подходят для деталей подвески или конструктивных деталей корпуса автомобиля.

Описание осуществлений

(1) Стальной лист для горячей штамповки

(1-1) Слой гальванического покрытия

В настоящем изобретении для подавления формирования окалины или ZnO при горячей штамповке наносят слой покрытия, включающего 10-25% масс. Ni и остальное Zn с неизбежными примесями, на поверхность стального листа. Содержание Ni, присутствующего в слое покрытия, составляет 10-25% масс., в результате чего формируется γ фаза с кристаллической структурой Ni2Zn11, NiZn3 или Ni5Zn21 и высокой температурой плавления 881°C. Таким образом, при нагревании формирование окалины или ZnO может быть сведено к минимуму. Кроме того, при нагревании не образуется металлическое соединение на основе Zn-Fe и, следовательно, подавляется формирование окалины, сопровождаемое образованием трещин. Кроме того, слой покрытия такого состава остается на стальном листе в виде γ фазы даже после завершения горячей штамповки, проявляя таким образом отличные антикоррозионные характеристики за счет протекторной защиты Zn. Здесь в случае, когда содержание никеля составляет 10-25% масс, формирование γ фазы не соответствует данным диаграммы равновесия Ni-Zn сплава. Этот результат может быть вызван тем, что реакция формирования слоя гальванического покрытия, которая осуществляется гальваническим или подобным способом, происходит в неравновесном состоянии. Наличие γ фаз Ni2Zn11, NiZn3 или Ni5Zn21 может быть подтверждено способом дифракции электронов с использованием способа рентгеновской дифракции или TEA (просвечивающей электронной микроскопии). Кроме того, хотя γ фаза, как описано выше, образуется при содержании Ni, присутствующего в слое покрытия 10-25% масс, иногда также образуется некоторое количество η фазы в зависимости от условий нанесения гальванического покрытия и т.п. В этом случае для минимизации образования окалины или ZnO при нагревании предпочтительно содержание η фазы должно быть 5% масс. или менее. Содержание η фазы определяется как отношение массы η фазы к общей массе слоя покрытия. Например, содержание η фазы может быть определено способом анодного растворения и т.п.

Масса слоя покрытия составляет 10-90 г/м2 на одной стороне. Когда масса слоя покрытия составляет менее 10 г/м2, эффект протекторной защиты Zn не проявляется в достаточной мере. Когда масса покрытия слоя покрытия составляет более 90 г/м2, эффект протекторной защиты Zn насыщается, увеличивая тем самым стоимость производства.

Хотя способ формирования слоя покрытия не ограничен, предпочтительно использовать известный гальванический способ.

По меньшей мере одно соединение слоя, выбранное из группы, состоящей из слоя Si-содержащего соединения, слоя Ti-содержащего соединения, слоя Al-содержащего соединения и слоя Zr-содержащего соединения, дополнительно формируют на слое покрытия, получая таким образом отличную адгезию краски. Для получения такого эффекта предпочтительно задать толщину слоя соединения 0,1 мкм или более. Кроме того, предпочтительно задать толщину слоя соединения до 3,0 мкм или менее. При толщине слоя соединения, превышающей 3,0 мкм, слой соединения становится хрупким, ухудшая адгезию краски. Толщина слоя соединения более предпочтительно составляет 0,42,0 мкм.

В качестве Si-содержащего соединения применимы, например, силиконовые смолы, силикат лития, силикат натрия, коллоидный диоксид кремния и силановое связующее. В качестве Ti-содержащего соединения применимы, например, титанат, такой как титанат лития или титанат кальция, и титановое связующее, содержащее алкоксид титана или хелатное соединение титана в качестве основного соединения. В качестве Al-содержащего соединения применимы, например, алюминат, такой как алюминат натрия, или алюминат кальция, алюминиевое связующее, содержащее алкоксид алюминия или хелатное соединение алюминия в качестве основного соединения. В качестве Zr-содержащего соединения применимы, например, цирконат, такой как цирконат лития и цирконат кальция, циркониевое связующее, содержащее алкоксид циркония или хелатное соединение циркония в качестве основного соединения.

Для формирования слоя вышеуказанного соединения на слое покрытия по меньшей мере одно соединение, выбранное из группы, состоящей из Si-содержащего соединения, Ti-содержащего соединения, Al-содержащего соединения и Zr-содержащего соединения, может быть нанесено на слой покрытия и затем может быть термообработано без промывки водой. Для обеспечения адгезии этих соединений может быть использован любой из способов нанесения окунанием и распылением. Кроме того, могут быть использованы валик для нанесения покрытий, устройство для нанесения покрытий под давлением с распылительной головкой. После выполнения нанесения устройством для нанесения покрытий под давлением также возможна обработка окунанием или распылением для регулировки количества соединения и униформизирования внешнего вида и толщины слоя соединений с использованием способа с воздушным шабером или прижимным роликом. Кроме того, максимальная температура стального листа при термообработке может составлять 40-200°C и предпочтительно 60-160°C.

Кроме того, способ формирования вышеуказанного слоя соединения на слое покрытия не ограничивается вышеуказанным способом. Кроме того, можно сформировать вышеуказанный слой соединения на слое покрытия способом, описанным ниже; например, проведением химической обработки так, что стальной лист со слоем покрытия погружают в кислый водный раствор, содержащий по меньшей мере один катион, выбранный из группы, состоящей из Si, Ti, Al, Zr, и по меньшей мере один анион, выбранный из группы, состоящей из иона фосфорной кислоты, иона фтористоводородной кислоты и фторид-иона, и затем стальной лист подвергают термообработке с промывкой водой или без промывки водой.

Вышеуказанный слой соединения может содержать неорганические твердые смазки. Добавлением неорганической твердой смазки снижается динамический коэффициент трения во время горячей штамповки, улучшая тем самым обрабатываемость прессованием.

В качестве неорганической твердой смазки применимо, по меньшей мере, одно вещество, выбранное из группы, состоящей из сульфида металла (дисульфид молибдена, дисульфид вольфрама и т.п.), соединения селена (селенид молибдена, селенид вольфрама и т.п.), графита, фторида (фторид графита, фторид кальция и т.п.), нитрида (нитрид бора, нитрид кремния и т.п.), буры, слюды, металлического олова и сульфата щелочного металла (сульфат натрия, сульфат калия и т.п.). Предпочтительно, чтобы содержание вышеуказанной неорганической твердой смазки, содержащейся в слое соединения, составляло 0,1-20% масс. В случае когда содержание неорганической твердой смазки составляет 0,1% масс. или более, слой соединения способен обеспечить эффект смазки. В случае когда содержание неорганической твердой смазки составляет 20% масс. или менее, адгезия краски не нарушается.

(1-2) Основной стальной лист

Для получения деталей горячей штамповкой с пределом прочности при растяжении (TS) 980 МПа или более в качестве основного стального листа до нанесенного покрытия могут быть использованы, например, горячекатаный стальной лист или холоднокатаный стальной лист состава 0,15-0,5% масс. C, 0,05-2,0% масс. Si, 0,5-3% масс. Mn, 0,1% масс. или менее P, 0,05% масс. или менее S, 0,1% масс. или менее Al, 0,01% масс. или менее N и остаток Fe с неизбежными примесями. Причина ограничения содержания каждого элемента объясняется далее. В описании "%", выражающий содержание компонента, означает "% масс.", если не указано иное.

C: 0,15-0,5%

Элемент C является элементом, который улучшает предел прочности стали. Для повышения предела прочности при растяжении при горячей штамповке деталей до 980 МПа или выше необходимо обеспечить содержание C 0,15% или более. С другой стороны, в случае если содержание C превышает 0,5%, обрабатываемость при штамповке стального листа в качестве исходного материала заметно ухудшается. Таким образом, содержание C составляет 0,15-0,5%.

Si: 0,05-2,0%

Si является элементом, который повышает предел прочности стали так же, как и в случае C. Для повышения предела прочности при растяжении при горячей штамповке деталей до 980 МПа или выше необходимо обеспечить содержание Si 0,05% или более. С другой стороны, в случае если содержание Si превышает 2,0%, чрезвычайно увеличивается образование поверхностных дефектов, называемых красной окалиной, и в то же время увеличивается давление прокатки или ухудшается пластичность горячекатаного стального листа. Кроме того, при выполнении нанесения покрытия, например, формирование пленки покрытия, содержащей Zn и Al в качестве основного компонента на поверхности стального листа, существуют случаи, когда содержание Si, превышающее 2,0%, отрицательно сказывается на технологичности покрытия. Таким образом, содержание Si составляет 0,05-2,0%.

Mn: 0,5-3%

Mn является элементом, эффективным для улучшения способности принимать закалку подавлением превращения феррита и также эффективным в снижении температуры нагрева до горячей штамповки за счет снижения точки превращения Ac3. Для достижения таких эффектов необходимо обеспечить содержание Mn 0,5% или более. С другой стороны, в случае если содержание Mn превышает 3%, Mn сегрегируется и снижается однородность характеристик стального листа в качестве исходного материала и деталей горячей штамповки. Таким образом, содержание Mn составляет 0,5-3%.

P: 0,1% или менее

Когда содержание P превышает 0,1%, P сегрегируется и снижается однородность характеристик стального листа в качестве исходного материала и деталей горячей штамповки и в то же время также снижается его ударная прочность. Таким образом, содержание P составляет 0,1% или менее.

S: 0,05% или менее

Когда содержание S превышает 0,05%, снижается ударная прочность деталей, изготовленных горячей штамповкой. Таким образом, содержание S составляет 0,05% или менее.

Al: 0,1% или менее

Когда содержание Al превышает 0,1%, ухудшается обрабатываемость штамповкой или способность принимать закалку стального листа в качестве исходного материала. Таким образом, содержание Al составляет 0,1% или менее.

N: 0,01% или менее

Когда содержание N превышает 0,01%, в процессе горячей прокатки или нагревании образуется нитрид, такой как AlN, и ухудшается обрабатываемость штамповкой или способность принимать закалку стального листа в качестве исходного материала. Таким образом, содержание N составляет 0,01% или менее.

Остальное среди вышеуказанных компонентов, содержащихся в основном стальном листе, состоит из Fe с неизбежными примесями. Однако по нижеследующим основаниям предпочтительно, чтобы по меньшей мере один компонент, выбранный из группы, состоящей из 0,01-1% Cr, 0,2% или менее Ti и 0,0005-0,08% B и/или 0,003-0,03% Sb, входил в состав стали.

Cr: 0,01-1%

Cr является эффективным элементом для упрочнения и улучшения способности принимать закалку стали. Для достижения таких эффектов предпочтительно, чтобы содержание Cr составляло 0,01% или более. С другой стороны, в случае когда содержание хрома превышает 1%, производственные затраты на основной стальной лист значительно увеличиваются. Таким образом, предпочтительно, чтобы содержание Cr составляло 1% максимум.

Ti: 0,2% или менее

Ti является элементом, эффективным для упрочнения и улучшения ударной прочности стали измельчением кристаллического зерна. Кроме того, Ti также является элементом, эффективным для преимущественного формирования нитрида по сравнению с нижеуказанным элементом B и проявляющим эффект улучшения способности принимать закалку за счет элемента B в твердом растворе. Однако в случае, если содержание Ti превышает 0,2%, давление прокатки чрезвычайно увеличивается во время горячей прокатки и понижается ударная прочность деталей, изготовленных горячей штамповкой. Таким образом, предпочтительно, чтобы содержание Ti составляло 0,2% максимум.

B: 0,0005-0,08%

B является элементом, эффективным для повышения способности принимать закалку при горячей штамповке и ударной прочности после горячей штамповки. Для достижения таких эффектов предпочтительно, чтобы содержание B составляло 0,0005% или более. С другой стороны, в случае если содержание B превышает 0,08%, давление прокатки чрезвычайно увеличивается во время горячей прокатки и возникают трещины и т.п. в стальном листе за счет мартенситных фаз или бейнитных фаз, образующихся после горячей прокатки. Таким образом, предпочтительно, чтобы содержание B составляло 0,08% максимум.

Sb: 0,003-0,03%

Sb является элементом, эффективным для подавления обезуглероженного слоя, образующегося в части поверхностного слоя стального листа при охлаждении стального листа при выполнении ряда процессов от процесса нагрева стального листа перед горячей штамповкой в процессе горячей штамповки. Для получения такого эффекта необходимо содержание Sb 0,003% или более. С другой стороны, в случае если содержание Sb превышает 0,03%, давление прокатки чрезвычайно увеличивается во время горячей прокатки, снижая тем самым производительность. Таким образом, предпочтительно, чтобы содержание Sb составляло 0,003-0,03%.

(2) Способ изготовления деталей горячей штамповкой

Вышеуказанный стальной лист для горячей штамповки в соответствии с настоящим изобретением подвергается горячей штамповке после нагрева до температуры в диапазоне от точки превращения Ac3 до 1000°C, формируя деталь, изготовленную горячей штамповкой. Стальной лист нагревают до температуры, равной или выше точки превращения Ac3 для формирования твердой фазы, такой как мартенситная фаза и т.п., закалкой в горячей штамповке для увеличения предела прочности детали. Кроме того, температура нагрева составляет 1000°C максимум, потому что большое количество ZnO образуется на поверхности слоя покрытия при температуре нагрева, превышающей 1000°C. Здесь температура нагрева означает максимальную температуру, достигаемую стальным листом.

Хотя средняя скорость повышения температуры при нагреве до горячей штамповки не ограничивается определенной скоростью, например, предпочтительной является средняя скорость повышения температуры 2-200°C/с. Количество ZnO, образующегося на поверхности слоя покрытия, и количество окалины локально формирующейся на дефектных частях слоя покрытия, увеличивается вместе с увеличением времени воздействия высокой температуры на стальной лист. Поэтому предпочтительно увеличить среднюю скорость повышения температуры, потому что подавляется образование окалины. Кроме того, хотя время выдержки стального листа при максимальной температуре также не ограничивается определенным временем по той же причине, что и выше, предпочтительно сократить время выдержки. Время выдержки предпочтительно составляет 300 секунд или менее, более предпочтительно 120 секунд или менее и более предпочтительно 10 секунд или менее.

Способ нагрева до горячей штамповки может быть проиллюстрирован способом нагрева с использованием электрической или газовой печи, способом нагрева в пламени, способом нагрева в печи сопротивления, способом высокочастотного индукционного нагрева, способом индукционного нагрева и т.п.

Первый пример

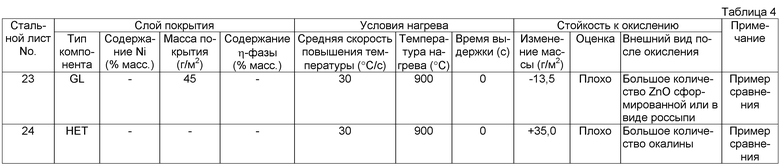

В качестве основного стального листа используют холоднокатаный стальной лист состава 0,23% масс. C, 0,25% масс. Si, 1,2% масс. Mn, 0,01% масс. P, 0,01% масс. S, 0,03% масс. Al, 0,005% масс. N, 0,2% масс. Cr, 0,02% масс. Ti, 0,0022% масс. B, 0,008% масс. Sb и остальное Fe с неизбежными примесями с точкой превращения Ac3 820°C и толщиной 1,6 мм. Гальваническое покрытие наносят на поверхности холоднокатаных стальных листов с изменением плотности тока от 5 до 100 A/дм в гальванической ванне с pH 1,5 и температурой раствора 50°C, содержащего 200 г/л гексагидрата сульфата никеля и 10 -100 г/л гептагидрата сульфата цинка. Как показано в таблицах 1-3, получают стальные листы №1-19 со слоями покрытия, которые отличаются по содержанию Ni (остальное Zn с неизбежными примесями), массе покрытия и содержанию η-фазы. Кроме того, для сравнения стальных листов №1-9 со стальными листами №20-24 готовят оцинкованный стальной лист (GI), стальной лист с отожженным цинковым покрытием (GA), стальной лист с покрытием Zn-5% Al, нанесенным погружением в расплав (GF), и стальной лист с покрытием Zn-55% Al, нанесенным погружением в расплав (GL), которые были изготовлены нанесением покрытия на вышеуказанные холоднокатаные стальные листы и холоднокатаный стальной лист без слоя покрытия. Таблицы 1-4 представляют приготовленные таким образом стальные листы №1-24.

Каждый из стальных листов №1-24 нагревают в электрической печи путем прямой подачи напряжения при условиях нагрева, указанных в таблицах 1-4, и затем охлаждают со скоростью охлаждения 50°C/с в состоянии, когда каждый стальной лист зажат между штампами, изготовленными из алюминия. Далее оценивают стойкость к окислению, описанную ниже. Таблицы 1-4 перечисляют композиции слоев покрытия, условия нагрева и результаты оценки стойкости к окислению каждого стального листа.

Стойкость к окислению: Каждый стальной лист нагревают при условиях, представленных в таблицах 1-4, и после этого измеряют массу каждого стального листа и изменение массы сравнением массы после нагрева с массой до нагрева. В описании изменение массы получают добавлением массы, увеличенной за счет формирования окалины или ZnO, и массы, уменьшенной удалением образованного ZnO. Стойкость к окислению повышается вместе с уменьшением абсолютной величины изменения массы. Стойкость к окислению оценивают на основе следующих критериев. Если результат оценки является "отлично" или "хорошо", цель настоящего изобретения достигнута.

Отлично: абсолютная величина изменения массы≤3 г/м2

Хорошо: 3 г/м<абсолютная величина изменения массы≤5 г/м2

Плохо: 5 г/м<абсолютная величина изменения массы

Как показано в таблицах 1-4, очевидно, что стальные листы №1-16 в соответствии с настоящим изобретением имеют небольшие абсолютные значения изменения массы и отличную стойкостью к окислению.

Вышеуказанные стальные листы фактически не были обработаны горячей штамповкой. Однако, как указано выше, так как стойкость к окислению зависит от изменения слоя покрытия за счет нагрева до горячей штамповки, в частности поведения Zn, содержащегося в слое покрытия, стойкость к окислению детали, изготовленной горячей штамповкой, может быть оценена по результатам этих примеров.

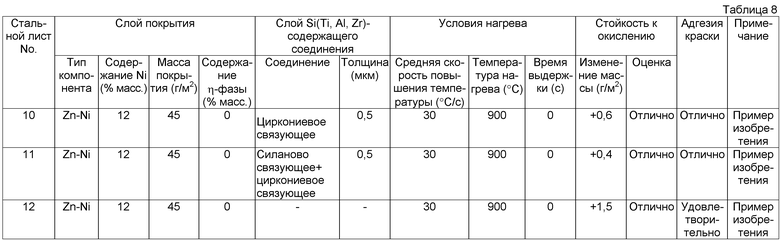

Второй пример

Слои покрытия, которые отличаются по содержанию Ni, массе покрытия и содержанию η-фазы формируют на поверхности такого же основного стального листа, что и в первом примере, таким же образом, как и в случае первого примера. После этого на поверхность слоя гальванического покрытия наносят композит (содержание твердого вещества 15% масс.), включающий по меньшей мере одно соединение, выбранное из группы, состоящей из Si-содержащего соединения, Ti-содержащего соединения, Al-содержащего соединения, Zr-содержащего соединения и Si- и Zr-содержащих соединений, которые описаны ниже, и остальное растворитель. После этого проводят термообработку стальных листов при условии, что максимальная температура стального листа составляет 140°C, и, как показано в таблицах 5-15, формируют слой одного из Si-содержащего соединения, Ti- содержащего соединения, Al-содержащего соединения, Zr- содержащего соединения и слой Si и Zr-содержащих соединений, которые отличаются по толщине, получая таким образом стальные листы №1-32. Таблицы 5-15 представляют стальные листы №1-32, полученные таким образом.

В описании используют следующие соединения в качестве Si-содержащего соединения, Ti-содержащего соединения, Al-содержащего соединения и Zr-содержащего соединения.

Силиконовая смола: KR-242A производства Shin-Etsu Chemical Со, Ltd.

Силикат лития: силикат лития 45 производства Nissan Chemical Industries, Ltd.

Коллоидный диоксид кремния: SNOWTEX OS производства Nissan Chemical Industries, Ltd.

Силановое связующее: KBE-403 производства Shin-Etsu Chemical Co, Ltd.

Титановое связующее: ORGATIX TA-22 производства Matsumoto Fine Chemical Co, Ltd.

Титанат лития: титанат лития производства Titan Kogyo, Ltd.

Алюминат натрия: NA-170 производства Asahi Chemical Co, Ltd.

Алюминиевое связующее: PLENACT AL-M производства Ajinomoto Fine-Techno Co, Inc.

Ацетат циркония: ацетат циркония производства Саней Како Со, Ltd.

Циркониевое связующее: ORGATIX А-65 производства Matsumoto Fine Chemical Со, Ltd.

Кроме того, растворитель, используемый при применении силиконовой смолы в качестве соединения, является смесью монобутилового эфира этиленгликоля и нафты в массовом отношении 55/45. Кроме того, используемый растворитель, когда в качестве соединения используется вещество, отличное от силиконовой смолы, является деионизированной водой.

Стальные листы №1-32, полученные таким образом и представленные в таблице 5-15, имеют слой гальванического покрытия и слой соединения, образованные на их поверхности в вышеуказанном порядке. Каждый стальной лист нагревают в электрической печи или путем прямой подачи напряжения при условиях нагрева, указанных в таблицах 5-15, и после этого охлаждают со скоростью охлаждения 50°C/с в состоянии, когда каждый стальной лист зажат между штампами, изготовленными из алюминия. После этого оценивают стойкость к окислению так же, как в случае первого примера, и адгезию краски, описанную ниже. Таблицы 5-15 перечисляют композиции слоя гальванического покрытия, композиции слоя соединения, условия нагрева и результаты оценки стойкости к окислению и адгезию краски для каждого стального листа.

Адгезия краски: Отбирают образцы стального листа после термической обработки и химическое конверсионное покрытие наносят на каждый образец при стандартных условиях с использованием PB-SX35 производства Nihon Parkerizing Co., Ltd. После этого формируют пленку покрытия толщиной 20 мкм на поверхности образца способом электроосаждения покрытия в условиях термообработки при температуре 170°C в течение 20 минут с помощью краски для электроосаждения GT-10HT Gray производства Kansai Paint Со, Ltd для приготовления образца. Далее делают разрезы, проникающие до поверхности основного стального листа, на подготовленной поверхности образца, на которую нанесено химическое конверсионное покрытие и электроосажденное покрытие, в виде решетки (10 на 10 квадратов с интервалом 1 мм) с помощью ножевидного режущего инструмента и проводят тест перекрестной штриховкой и отрывом клейкой ленты для тестирования адгезии краски прикреплением и удалением клейкой ленты. Адгезию краски оценивают на основе следующих критериев. Если результат оценки является "отлично" или "хорошо", адгезия краски образца является отличной.

Отлично: отсутствие отслаивание

Хорошо: отслаивание в 1-10 квадратах

Удовлетворительно: отслаивание в 11-30 квадратах

Плохо: отслаивание в 31 квадрате или более

Как показано в таблицах 5-15, очевидно, что в примерах настоящего изобретения стальной лист со слоем соединения обладает отличной адгезией краски так же, как и стойкостью к окислению.

В этом примере каждый стальной лист фактически не был обработан горячей штамповкой. Однако аналогично, как в случае стойкости к окислению, адгезия краски детали, изготовленной горячей штамповкой, может быть оценена по результатам данного примера.

Промышленная применимость

Настоящее изобретение применимо к деталям, таким как детали подвески или конструктивные детали корпуса автомобиля, изготовленные горячей штамповкой.

Изобретение относится к изготовлению деталей горячей штамповкой из стального листа с гальваническим покрытием. Стальной лист для горячей штамповки включает основной стальной лист, слой гальванического покрытия, сформированный на поверхности основного стального листа с массой покрытия 10-90 г/м2 и содержащий 10-25 мас.% Ni и остальное Zn с неизбежными примесями, причем содержание η фазы в слое гальванического покрытия составляет 5 мас.% или менее. Способ изготовления деталей горячей штамповкой включает нагрев упомянутого стального листа до температуры от точки превращения Ac3 до 1000 °C и горячую штамповку нагретого стального листа. Технический результат: лист обладает отличной адгезией и отличной стойкостью к окислению с подавленим формирования окалины или ZnO при горячей штамповке. 2 н. и 5 з.п. ф-лы, 15 табл., 2 пр.

1. Стальной лист для горячей штамповки, включающий:

основной стальной лист,

слой гальванического покрытия, который сформирован на поверхности основного стального листа с массой покрытия 10-90 г/м2 и содержит 10-25 мас.% Ni и остальное Zn с неизбежными примесями, причем содержание η фазы в слое гальванического покрытия составляет 5 мас.% или менее.

2. Стальной лист по п.1, дополнительно включающий по меньшей мере один слой соединения из слоя Si-содержащего соединения, слоя Ti-содержащего соединения, слоя Al-содержащего соединения и слоя Zr-содержащего соединения, причем указанный слой соединения сформирован на слое гальванического покрытия.

3. Стальной лист по п.1, в котором основной стальной лист имеет состав 0,15-0,5 мас.% C, 0,05-2,0 мас.% Si, 0,5-3 мас.% Мn, 0,1 мас.% или менее P, 0,05 мас.% или менее S, 0,1 мас.% или менее Al, 0,01 мас.% или менее N и остальное Fe с неизбежными примесями.

4. Стальной лист по п.3, в котором основной стальной лист дополнительно включает по меньшей мере один компонент, выбранный из группы, состоящей из 0,01-1 мас.% Cr, 0,2 мас.% или менее Ti и 0,0005-0,08 мас.% B.

5. Стальной лист по п.3, в котором основной стальной лист дополнительно включает 0,003-0,03 мас.% Sb.

6. Стальной лист по п.4, в котором основной стальной лист дополнительно включает 0,003-0,03 мас.% Sb.

7. Способ изготовления деталей горячей штамповкой, включающий

нагрев стального листа для горячей штамповки по любому из пп.1-6 до температуры от точки превращения Ac3 до 1000 °C и горячую штамповку нагретого стального листа.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ГИДРОКСИСУЛЬФАТНАЯ ОБРАБОТКА ПОВЕРХНОСТИ | 2004 |

|

RU2371516C2 |

| Электролит для осаждения покрытий из сплава цинк-никель | 1990 |

|

SU1733505A1 |

Авторы

Даты

2015-04-20—Публикация

2011-11-18—Подача