Изобретение относится к металлургии редких металлов, в частности молибдена и может быть использовано для переработки молибденитовых концентратов с получением соединений молибдена: парамолибдата аммония, триоксида молибдена или молибдата кальция.

В настоящее время принята технология переработки молибденового концентрата, включающая окислительный обжиг, выщелачивание огарка, очистку растворов от примесей и получение из очищенных растворов товарных продуктов, например парамолибдата аммония или триоксида молибдена (A.Н. Зеликман. Молибден. M., 1978. 440 с.). Недостатком этого способа является то, что при окислительном обжиге молибденитовых концентратов, как и при окислительном обжиге любого сульфидного сырья, в атмосферу выделяется диоксид серы.

Известен способ переработки молибденитовых концентратов, включающий окислительный обжиг молибденитового концентрата и хлорирование при 400-450°C шихты, состоящей из полученного огарка и сырого концентрата, улавливание диоксихлорида молибдена и получение из него чистых соединений: парамолибдата аммония или триоксида молибдена. (Авт.свидетельство СССР №186687. Бюлл. изобр., 1966, №19). Недостатками указанного способа является то, что в технологической схеме присутствует операция окислительного обжига, в ходе которой в атмосферу выделяется диоксид серы, а также использование в качестве хлорирующею агента газообразного хлора.

Известен способ переработки молибденитовых концентратов, включающий окислительный обжиг молибденитового концентрата, хлорирование полученного огарка хлоридом натрия и получение из продуктов хлорирования - диоксихлорида молибдена и молибдата натрия чистого триоксида молибдена (А.Н. Зеликман, Молибден. М., 1978. 440 с.). Недостатком способа является то, что в технологической схеме присутствует операция окислительного обжига, в ходе которой в атмосферу выделяется диоксид серы.

Наиболее близким по технической сути к предлагаемому способу является способ, включающий хлорирование молибденитового концентрата путем его обжига в смеси с хлоридом натрия при температуре 450°С в присутствии кислорода воздуха, улавливание образующегося при этом диоксихлорида молибдена в конденсаторе с превращением его в парамолибдат аммония и выщелачивание твердого остатка обжига щелочью (Патент РФ №2493280).

Технический результат предлагаемого способа направлен на сокращение затрат на щелочь при выщелачивании твердого остатка путем подбора режимов обжига, обеспечивающих образование в ходе процесса твердых водорастворимых соединений молибдена (молибдатов натрия). В этом случае твердый остаток обжига выщелачивается в две стадии - сначала водой, потом щелочью.

Технический результат достигается тем, что в способе переработки молибденитового концентрата обжигу подвергают измельченную смесь концентрата с хлоридом натрия. Образующийся при этом диоксихлорид молибдена улавливают в конденсаторе и превращают в парамолибдат аммония известными способами, а твердый остаток выщелачивают в две стадии: сначала водой, затем щелочью.

Суть предлагаемого способа заключается в том, что при условии предварительного измельчения исходной шихты в истирателе в результате обжига в твердом остатке образуются водорастворимые полимолибдаты натрия nNa2O·mMoO3, содержащие до 60-70% от исходного количества молибдена в обжигаемой смеси (75-77% от количества молибдена в твердом продукте обжига).

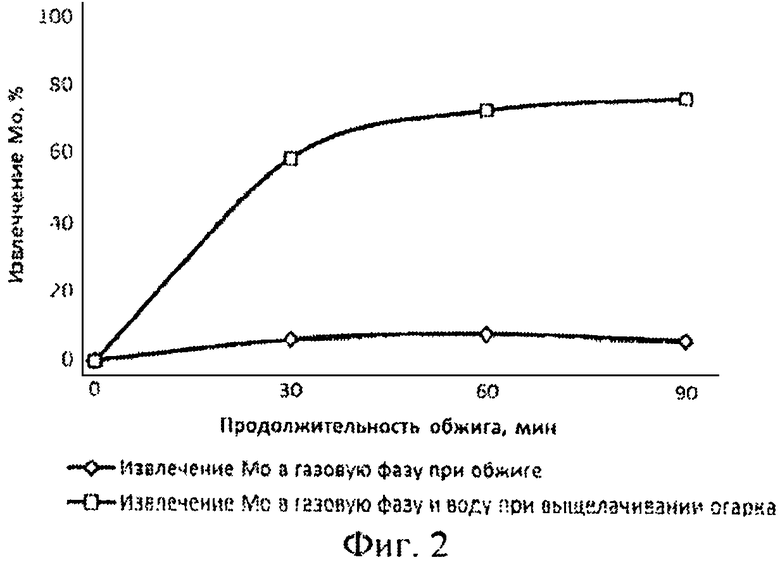

На фиг.1-2 представлена зависимость извлечения молибдена в различные продукты от температуры обжига для измельченной и неизмельченной смеси. Видно, что при обжиге предварительно измельченной смеси концентрата существенно уменьшается доля возгонки молибдена при обжиге и увеличивается извлечение молибдена из огарка водой.

Пример 1. В качестве исходного сырья использован молибденитовый концентрат содержанием основных элементов, %: Мо 52,6; Fe - 2,3; Cu - 1,4, в качестве хлорирующего агента использован хлорид натрия. Навеску шихты, состоящую из концентрата и хлорида натрия, смешанных в массовом соотношении 1:1,5 соответственно измельчили в истирателе в течение 3 минут и нагрели при температуре 450°C в присутствии кислорода воздуха в течение 1,5 часов. При этом в процессе хлорирования в составе диоксихлорида возогналось 7,2% молибдена, который был уловлен в конденсаторе. Полученный твердый остаток хлорирования подвергли сначала выщелачиванию водой в течение 1,5 ч, при температуре 90°C, затем раствором щелочи, содержащим 100 г/л NaON, при той же температуре и длительности выщелачивания. Извлечение молибдена в раствор из огарка составило 99,8% (75,2% на стадии водного выщелачивания и 24,6% на стадии щелочного выщелачивания). Если на обжиг направлять неизмельченную смесь, то в процессе хлорирования в возгон переходит 39,1% молибдена, а на стадии водного выщелачивания извлекается только 32,3% молибдена. Суммарное извлечение на стадии водного и щелочного выщелачивания сохраняется на уровне 99,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2550981C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2493280C1 |

| Способ переработки молибденитсодержащих концентратов | 2018 |

|

RU2696989C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2441084C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОСОРТНЫХ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2477328C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ, СОДЕРЖАЩИХ ТРИОКСИД МОЛИБДЕНА | 1991 |

|

RU2020174C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО МОЛИБДЕН-КОБАЛЬТ-АЛЮМИНИЙ СОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2023 |

|

RU2802917C1 |

| Способ переработки молибденитовых концентратов | 2024 |

|

RU2830802C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ И ПРОМПРОДУКТОВ | 2001 |

|

RU2191840C1 |

Изобретение относится к металлургии редких металлов, в частности молибдена, и может быть использовано для переработки молибденитовых концентратов с получением соединений молибдена. Способ включает обжиг предварительно измельченной смеси концентрата с хлоридом натрия с улавливанием в конденсаторе образующегося диоксихлорида молибдена с переработкой его на парамолибдат аммония. Затем осуществляют выщелачивание твердого остатка сначала водой, затем раствором щелочи с последующим получением из раствора парамолибдата аммония или триоксида молибдена. Предварительное измельчение обжигаемой смеси концентрата с хлоридом натрия позволяет получать в огарке до 60-70% молибдена в составе водорастворимых соединений при температуре обжига до 450°C. Техническим результатом изобретения является сокращение затрат на щелочь при выщелачивании твердого остатка за счет образования в ходе процесса обжига твердых водорастворимых соединений молибдена. 2 ил., 1 пр.

Способ переработки молибденитовых концентратов, включающий обжиг молибденитового концентрата в смеси с хлоридом натрия, улавливание в конденсаторе образующегося диоксихлорида молибдена с переработкой его на парамолибдат аммония и выщелачивание молибдена из твердого остатка обжига с последующим получением из раствора парамолибдата аммония или триоксида молибдена, отличающийся тем, что смесь концентрата и хлорида натрия перед обжигом предварительно измельчают, а выщелачивание молибдена из твердого остатка обжига ведут в две стадии - сначала водой, затем раствором щелочи.

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2493280C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ И ПРОМПРОДУКТОВ | 2001 |

|

RU2191840C1 |

| ПРИБОР В ФОРМЕ ШТАНГЕНЦИРКУЛЯ ДЛЯ ИЗМЕРЕНИЯ УГЛОВ | 1929 |

|

SU17742A1 |

| US 2008118422 A1, 22.05.2008 | |||

| Устройство для охлаждения радиоэлектронных блоков | 1977 |

|

SU788460A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2089944C1 |

| US 3117860 A, 14.01.1964 | |||

Авторы

Даты

2015-04-20—Публикация

2014-03-24—Подача