Изобретение относится к области цветной металлургии и может быть использовано для извлечения молибдена и рения из сульфидных молибденсодержащих концентратов.

Среди способов переработки молибденитовых концентратов наибольшее распространение получил метод, основанный на окислительном обжиге концентратов для перевода сульфида молибдена в кислородные соединения и удаления всей серы. Обожженный продукт - огарок, является исходным материалом для выплавки ферромолибдена и получения чистых соединений молибдена (Зеликман А.Н. Молибден. М.: Металлургия, 1970, с. 21).

Недостатками данного способа являются выделение в газовую фазу диоксида серы, затраты по утилизации которого сопоставимы с затратами на обжиг; возгонка рения в виде оксида Re2O7 и низкое его сквозное извлечение.

Известен способ переработки молибденитовых концентратов и промпродуктов включающий окислительный обжиг при 550-600°С, который ведут в две стадии: первую стадию осуществляют с недостатком кислорода до степени десульфуризации огарка 85-95%, вторую стадию ведут до полного окисления серы и образования оксидов металлов при избытке кислорода в 1,5-2,0 раза по отношению к стехиометрии. Одновременно отгоняют летучие оксиды редких металлов и затем их улавливают путем абсорбции (RU 2191840, МПК С22В 34/34, опубл. 2002.10.27).

Недостатками данного способа являются выделение диоксида серы и потери рения в виде оксида Re2O7 на первом этапе обжига, необходимость утилизации отходящих газов второй стадии обжига и недостаточно высокая степень извлечения молибдена в раствор.

Известен способ переработки молибденсодержащего сырья, включающий окисление сульфидов твердофазными окислителями (NaNO3, KNO3, KClO3 и др.) в количестве 40-95% от стехиометрически необходимого, измельчение полученного материала, выщелачивание водой при 80-90°С в течение 45-90 мин, фильтрацию и промывку остатка от выщелачивания. Кроме того, для повышения степени извлечения молибдена промывку остатка от выщелачивания проводят растворами азотной кислоты (Патент РФ №2281914, МПК C01G 39/02, опубл. 2006.08.20).

Недостатками данного способа являются использование дорогих твердофазных окислителей таких как NaNO3, KNO3 и KClO3. Также натриевая, калиевая селитра и хлорноватокислый калий повышают риск пожара и взрыва из-за сильных окислительных свойств, что требует дополнительных мер по безопасному хранению и транспортировке.

Наиболее близким техническим решением к предлагаемому является способ переработки сульфидных и смешанных молибденсодержащих концентратов для извлечения молибдена и рения, включающий окислительный обжиг и выщелачивание огарка растворами карбоната щелочного металла. При этом перед обжигом концентраты смешивают с добавками, выбранными из следующего ряда MgO, MgCO3, СаО, CaO2, СаСО3, ВаО, BaO2, BaCO3 в количестве 100-120% от стехиометрически необходимого для связывания серы (Патент РФ №2393253, МПК С22В 34/34, опубл. 2010.06.27).

Недостатками данного способа являются:

- использование в качестве сырьевых добавок дорогих химических соединений (реактивов), таких как MgCO3, CaCO3, ВаСО3 и их еще дороже активированных производных - оксидов (MgO, СаО, CaO2, ВаО, BaO2);

- выделение углекислого газа при использовании карбонатов бария, магния, кальция.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эффективности окислительного обжига ренийсодержащих молибденитовых концентратов за счет использования в качестве сырьевой добавки одну из минеральных пород - магнезит MgCO3 или брусит Mg(ОН)2, приводящие к удешевлению процесса обжига и эффективному взаимодействию продуктов разложения с образованием водо- и содорастворимых магниевых соединений Mg(ReO4)2, MgMoO4 и MgSO4. Температурный интервал термического разложения брусита с образованием оксида магния (MgО) лежит в диапазоне 360-440°С, разложение магнезита до оксида происходит при 550-650°С, а температурный интервал окисления молибденита при нагревании на воздухе до MoO3 с выделением сернистого газа располагается в пределах 500-600°С. Одинаковые температуры термического разложения молибденита, магнезита и брусита обеспечивают наиболее эффективное взаимодействие продуктов разложения с образованием молибдата, перрената и сульфата магния с минимальной потерей оксидов молибдена, рения в газовую фазу по сравнению с известными аналогами (температурный интервал термического разложения CaCO3 - от 880 до 900°С, BaCO3 - 950°С) и по эффективности эти сырьевые добавки природного происхождения на основе магния не уступают использованию оксидов магния, кальция и бария.

Технический результат достигается тем, что в способе переработки молибденитовых концентратов, включающем окислительный обжиг и выщелачивание полученного огарка, молибденитовый концентрат смешивают с бруситом или магнезитом в количестве 110% от стехиометрически необходимого для полного связывания молибдена, рения, серы в нелетучие соединения и проводят окислительный обжиг при температуре 600°С в течение часа, затем полученный огарок выщелачивают 15% раствором карбоната натрия. Кроме того, при использовании в качестве сырьевой добавки брусита на стадии окислительного обжига отсутствуют газовые выбросы как в виде SO2, так и CO2, процесс становится эколобезопасным.

Механизм взаимодействия молибденита с бруситом в процессе их обжига в атмосфере кислорода воздуха можно предположить следующим образом. Вначале в интервале температур 360-440°С происходит термическое разложение брусита:

Mg(ОН)2→MgO+H2O.

При температурах выше 500°С протекает реакция окисления молибденита:

2MoS2+7O2→2MoO3+4SO2.

Образовавшийся оксид магния вступает в реакцию с оксидом рения (VII) и оксидом молибдена (VI) с образованием перрената и молибдата магния:

MgO+Re2O7→Mg(ReO4)2,

MgO+MoO3→MgMoO4.

Оксид магния взаимодействует также с оксидом серы (VI) с образованием сульфата магния:

2MgO+SO2+2O2→2MgSO4.

Процесс термохимического разложения ренийсодержащего молибденита с магнезитом в атмосфере кислорода воздуха аналогичен взаимодействию с бруситом, единственной отличительной особенностью является наличие в продуктах взаимодействий CO2.

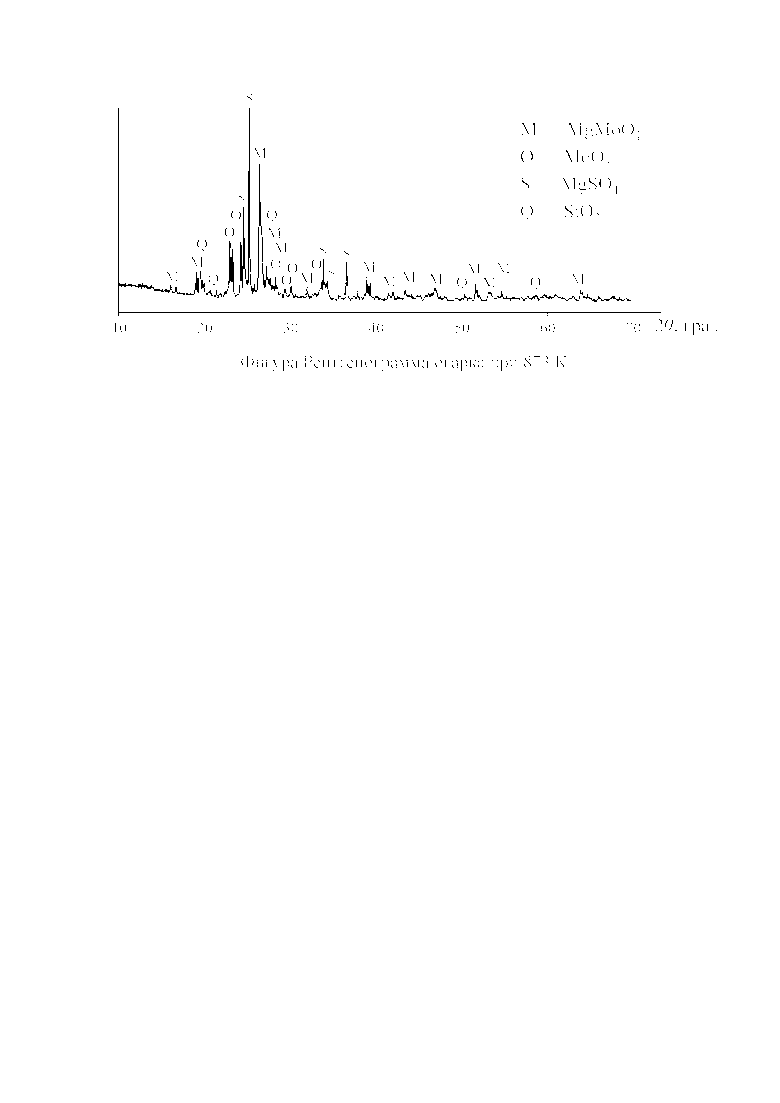

Химизм предлагаемого процесса подтвержден лабораторными исследованиями. По данным рентгенофазового анализа огарков, полученных при обжиге концентрата с выбранными добавками в количестве 105-110% от стехиометрически необходимого для связывания молибдена, рения и серы, основными конечными продуктами взаимодействия при температуре 600°С (873 К) являются содо- и водорастворимые молибдат и сульфат магния, а также триоксид молибдена (фигура). Потери серы в виде сернистого газа и молибдена с отходящими газами составили: при использовании магнезита около 2-3%, при использовании брусита менее 1-2%.

Таким образом, основные ценные компоненты исходного сырья с минимальными потерями в процессе обжига становятся пригодными для последующего выщелачивания растворами карбоната натрия.

Способ подтверждается следующими примерами:

1. Молибденовый концентрат, содержащий, масс. %: 47,2 Мо; 35,18 S; 0,035 Re, в количестве 5 г смешивали с магнезитом в количестве 7,5 г, что составляет 110% от стехиометрически необходимого по отношению к молибдену, сере и рению. Далее шихту, содержащую, масс. %: 17,99 Мо; 16,07 S; 0,017 Re, подвергали окислительному обжигу при температуре 600°С и времени 60 минут в муфельной печи в присутствии кислорода воздуха. Полученный огарок анализировали на содержание молибдена, серы и рения. Огарок, содержащий масс. %: 18,97 Мо; 17,13 S; 0,014 Re выщелачивали раствором карбоната натрия с концентрацией 150 г/дм3. Кек после выщелачивания подвергали анализу на содержание молибдена, серы и рения. Сквозное извлечение молибдена и рения в раствор составило 97-98%. Степень улетучивания серы - 2,5%.

2. Молибденовый концентрат, содержащий, масс. %: 47,2 Мо; 35,18 S; 0,035 Re, в количестве 5 г смешивали с бруситом в количестве 5,45 г, что составляет 110% от стехиометрически необходимого по отношению к молибдену, сере и рению. Далее шихту, содержащую, масс. %: 20,89 Мо; 17,71 S; 0,019 Re, подвергали окислительному обжигу при температуре 600°С и времени 60 минут в муфельной печи в присутствии кислорода воздуха. Полученный огарок анализировали на содержание молибдена, серы и рения. Огарок, содержащий масс. %: 17,82 Мо; 15,93 S; 0,014 Re выщелачивали раствором карбоната натрия с концентрацией 150 г/дм3. Кек после выщелачивания подвергали анализу на содержание молибдена, серы и рения. Сквозное извлечение молибдена и рения в раствор составило 98-99%. Степень улетучивания серы - 0,8%.

Таким образом, преимуществами предлагаемого способа переработки молибденитсодержащих концентратов являются:

- низкая себестоимость процесса окислительного обжига в сравнении с существующими аналогами за счет использования в качестве сырьевой добавки одну из дешевых минеральных пород - магнезит MgCO3 или брусит Mg(OH)2;

- сопоставимо высокие показатели извлечения молибдена и рения из продуктов обжига (98-99%);

- экологичность процесса обжига за счет исключения газовых выбросов при использовании в качестве сырьевой добавки брусита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДЛЯ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ | 2009 |

|

RU2393253C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2441084C2 |

| Способ переработки молибденитовых концентратов | 2024 |

|

RU2830802C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

| Способ переработки сульфидных и смешанных молибденсодержащих концентратов | 2019 |

|

RU2703757C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ РЕНИЙСОДЕРЖАЩЕГО МОЛИБДЕНИТОВОГО СЫРЬЯ | 2019 |

|

RU2693223C1 |

| Способ извлечения молибдена | 1981 |

|

SU982362A1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ И ПРОМПРОДУКТОВ | 2001 |

|

RU2191840C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2493280C1 |

| Способ переработки сульфидных концентратов, содержащих драгоценные металлы | 2017 |

|

RU2687613C2 |

Изобретение относится к области цветной металлургии, в частности к извлечению молибдена и рения из сульфидных молибденсодержащих концентратов. Способ переработки молибденитовых концентратов включает предварительное смешивание концентрата с одной из дешевых магнийсодержащих минеральных пород - магнезитом MgCO3 или бруситом Mg(ОН)2 в количестве 110% от стехиометрически необходимого для полного связывания молибдена, рения и серы в нелетучие соединения. Затем проводят окислительный обжиг шихты при 600°С в течение 60 мин и выщелачивают полученный огарок раствором карбоната щелочного металла. Техническим результатом изобретения является повышение эффективности способа окислительного обжига ренийсодержащих молибденитовых концентратов. 1 ил., 3 пр.

Способ переработки молибденитсодержащих концентратов для извлечения рения и молибдена, включающий окислительный обжиг концентратов и выщелачивание полученного огарка раствором карбоната щелочного металла, отличающийся тем, что концентрат перед окислительным обжигом смешивают с одной из сырьевых добавок природного происхождения бруситом Mg(ОН)2 или магнезитом MgCO3 в количестве 110% от стехиометрически необходимого для полного связывания молибдена, серы и рения в нелетучие соединения, при этом обжиг проводят при температуре 600°С в течение 60 мин, а выщелачивание полученного огарка проводят раствором карбоната натрия концентрацией 150 г/дм3.

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДЛЯ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ | 2009 |

|

RU2393253C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2281914C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ И ПРОМПРОДУКТОВ | 2001 |

|

RU2191840C1 |

| ДИСПЕРСНЫЙ ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ ЗАВОДНЕНИЕМ | 2002 |

|

RU2211316C1 |

| US 3739057 A, 12.06.1973 | |||

| CN 103361500 A, 23.10.2013. | |||

Авторы

Даты

2019-08-08—Публикация

2018-10-15—Подача