Изобретение относится к области металлургии тугоплавких редких металлов, в частности к извлечению молибдена и рения из сульфидных концентратов.

Основной способ переработки молибденитовых концентратов - окислительный обжиг при температуре 580-600°С с последующим выщелачиванием огарка 8-10%-ным раствором аммиака при температуре до 60°С, Ж: Т=(3…4): 1 (Зеликман А.Н. Металлургия тугоплавких редких металлов / А.Н. Зеликман - М.: Металлургия, 1986. - 440 с.). При обжиге в соответствии с реакциями (1, 2):

сера и рений в составе SO2 и Re2O7 переходят в газовую фазу, а молибден концентрируется в огарке.

Недостатки способа - образование газов токсичного сернистого ангидрида, утилизация которого сопоставима с затратами на обжиг и применяемая только при концентрации SO2 в газах не ниже 2,5%; многостадийная и сложная система пылегазоулавливания из-за необходимости извлечения рения из обжиговых газов и как следствие высокие потери рения 15…60%; извлечение молибдена в раствор на уровне 80-95%; высокое содержание молибдена в кеках выщелачивания 5…25%.

Известен способ переработки молибденитового концентрата (Патент RU 2441084 С1, опубл. 27.01.2012), включающий двухстадийный окислительный обжиг при температурах 550-650°С и 600-670°С в течение 15-30 и 30-40 минут, соответственно, с добавкой СаО или Са(ОН)2, связывающей SO2 и Re2O7 в нелетучие соединения, а молибден в CaMoO4. Полученные огарки выщелачивали 10%-ным раствором аммиака при температуре 60°С, Ж:Т=4:1.

Недостаток способа - энергоемкость процесса, извлечение молибдена и рения в раствор на уровне 97 и 88%, соответственно, достигается при температуры процесса обжига не менее 650°С.

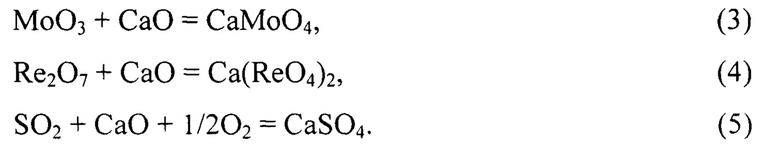

Наиболее близким к заявляемому способу является способ переработки сульфидных и смешанных молибденсодержащих концентратов, включающий смешивание концентратов с оксидом кальция в количестве 2-2,5 кратном избытке от стехиометрически необходимого для связывания молибдена, рения и серы при окислительном обжиге при температуре 450-650°С в нелетучие соединения CaMoO4, Ca(ReO4)2, CaSO4 в соответствии с реакциями (3-5):

Выщелачивание огарка в две стадии: 1) водное выщелачивание для селективного извлечения рения в раствор при Ж:Т не менее 2:1 и температуре 90-95°С; 2) выщелачивание осадка водного выщелачивания раствором карбоната натрия с концентрацией 200 г/дм3 при температуре 90°С, Ж:Т=4:1 в течение 60 минут для извлечения в раствор молибдена и оставшегося рения (Патент RU 2536615 С1, опубл. 27.12.2014).

Недостатками прототипа являются: не определена полнота связывания серы в нелетучие соединения при обжиге, высокий расход карбоната натрия на стадии содового выщелачивания осадка водного выщелачивания и высокое содержание серы в растворах выщелачивания из-за конверсии всего CaSO4 в менее растворимый СаСО3 и двойные карбонаты натрия-кальция (Соколова Ю.В., Богатырева Е.В. Исследование кинетики выщелачивания молибдата кальция растворами карбоната натрия // Цветные металлы - 2021 - №1. - С. 40-46).

Изобретение решает задачи повышения комплексности использования сырья, благодаря исключению конверсии CaSO4 в менее растворимый СаСО3 и двойные карбонаты натрия-кальция, а также повышения энерго- и ресурсосбережения при переработке молибденитовых концентратов и экологической безопасности.

Технический результат - повышение комплексности использования сырья, энерго- и ресурсосбережения и экологической безопасности при переработке молибденитовых концентратов из-за снижения температуры процесса обжига для полного связывания серы в нелетучие соединения до 550±10°С, исключения затрат реагента на конверсию основного компонента огарка - CaSO4 в менее растворимые соединения кальция и, как следствие, - сокращения солевых стоков, селективного извлечении рения и молибдена в растворы выщелачивания не менее 88 и 96% соответственно.

Технический результат достигается тем, что в способе переработки молибденитовых концентратов, включающем окислительный обжиг в присутствии СаО и двухстадийное выщелачивание огарка, отличающееся тем, что обжиг концентрата проводится при температуре 550±10°С в течение 1-2 часов при массовом соотношении СаО к молибденитовому концентрату 1:1, при последующей обработке на первой стадии огарок подвергается выщелачиванию водой без нагрева при Ж:Т=5:1 в течение не менее 0,5 часа, а на второй раствором смеси серной и уксусной кислот при концентрации [H2SO4]=0,75…1,0 моль/л, [СН3СООН]=0,5…1,5 моль/л и их суммарной концентрации не менее 1,5 моль/л, температуре 70±2°С, Ж:Т=10:1 в течение 0,5 часа.

Примером реализации предлагаемого способа служат результаты следующих опытов.

Пример 1. Молибденитовый концентрат крупностью менее 0,074 мм, содержащего, в % масс: 29,74 Мо; 23,75 S; 11,60 Si; 8,52 Mg; 3,38 Fe; 0,068 10-4 Re и прочие, подвергают окислительному обжигу при температуре 550°С в течение 2 часов при массовом соотношении СаО к молибденитовому концентрату 1:1. Обеспечивается полное связывания серы в нелетучие соединения, выход огарка - 125,8% от массы концентрата, а содержание молибдена, серы и кальция в огарке 12,36; 10,67 и 25,88%, соответственно.

Пример 2. Процесс проводится как в примере 1, но огарок после обжига подвергают водному выщелачиванию без нагрева при Ж:Т=5:1 в течение 0,5 часа и интенсивном перемешивании. Извлечение рения в раствор составляет 88,12%.

Пример 3. Процесс проводится как в примере 2, но осадок водного выщелачивания подвергают кислотному выщелачиванию смесью серной и уксусной кислот при концентрации [H2SO4]=0,5 моль/л, [СН3СООН]=1,5 моль/л, температуре 70±2°С, Ж:Т=10:1 в течение 0,5 часа. Извлечение молибдена в раствор составляет 95, 26%, выход осадка - 102% от массы огарка, остаточное содержание молибдена в осадке 0,574%.

Пример 4. Процесс проводится как в примере 2, но осадок водного выщелачивания подвергают кислотному выщелачиванию смесью серной и уксусной кислот при концентрации [H2SO4]=1 моль/л, [СН3СООН]=0,5 моль/л, температуре 70±2°С, Ж:Т=10:1 в течение 0,5 часа. Извлечение молибдена в раствор составляет 97,22%, выход осадка - 94,8% от массы огарка, остаточное содержание молибдена в осадке 0,363%.

Пример 5. Процесс проводится как в примере 2, но осадок водного выщелачивания подвергают кислотному выщелачиванию смесью серной и уксусной кислот при концентрации [H2SO4]=0,75 моль/л, [СН3СООН]=1 моль/л, температуре 70±2°С, Ж:Т=10:1 в течение 0,5 часа. Извлечение молибдена в раствор составляет 96,92%, выход осадка - 92,4% от массы огарка, остаточное содержание молибдена в осадке 0,412%.

Хотя настоящее изобретение описано в деталях выше, для специалиста в указанной области техники очевидно, что могут быть сделаны изменения и произведены эквивалентные замены, и такие изменения и замены не выходят за рамки настоящего изобретения, определяемые приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки молибденитсодержащих концентратов | 2018 |

|

RU2696989C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2441084C2 |

| Способ переработки сульфидных и смешанных молибденсодержащих концентратов | 2019 |

|

RU2703757C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДЛЯ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ | 2009 |

|

RU2393253C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2493280C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2550981C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ И ПРОМПРОДУКТОВ | 2001 |

|

RU2191840C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ РЕНИЙСОДЕРЖАЩЕГО МОЛИБДЕНИТОВОГО СЫРЬЯ | 2019 |

|

RU2693223C1 |

| Способ переработки сульфидных концентратов, содержащих благородные металлы | 2017 |

|

RU2654407C1 |

Изобретение относится к области металлургии тугоплавких редких металлов, в частности к извлечению молибдена и рения из сульфидных концентратов. Способ переработки молибденитовых концентратов включает окислительный обжиг в присутствии СаО и двухстадийное выщелачивание огарка. При этом обжиг концентрата проводится при температуре 550±10°С в течение 1-2 ч при массовом соотношении СаО к молибденитовому концентрату 1:1. На первой стадии огарок подвергается выщелачиванию водой без нагрева при Ж:Т=5:1 в течение не менее 0,5 ч, а на второй - раствором смеси серной и уксусной кислот при концентрации H2SO4 0,75-1,0 моль/л, СН3СООН 0,5-1,5 моль/л и их суммарной концентрации не менее 1,5 моль/л, температуре 70±2°С, Ж:Т=10:1 в течение 0,5 ч. Способ обеспечивает повышение комплексности использования сырья, энерго- и ресурсосбережения и экологической безопасности при переработке молибденитовых концентратов из-за снижения температуры процесса обжига для полного связывания серы в нелетучие соединения до 550±10°С, исключения затрат реагента на конверсию основного компонента огарка - CaSO4 в менее растворимые соединения кальция и, как следствие, - сокращение солевых стоков, селективного извлечения рения и молибдена в растворы выщелачивания не менее 88 и 96% соответственно. 5 пр.

Способ переработки молибденитовых концентратов, включающий окислительный обжиг в присутствии СаО и двухстадийное выщелачивание огарка, отличающийся тем, что обжиг концентрата проводят при температуре 550±10°С в течение 1-2 ч при массовом соотношении СаО к молибденитовому концентрату 1:1, при последующей обработке на первой стадии огарок подвергают выщелачиванию водой без нагрева при Ж:Т=5:1 в течение не менее 0,5 ч, а на второй - раствором смеси серной и уксусной кислот при концентрации H2SO4 0,75-1,0 моль/л, СН3СООН 0,5-1,5 моль/л и их суммарной концентрации не менее 1,5 моль/л, температуре 70±2°С, Ж:Т=10:1 в течение 0,5 ч.

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2441084C2 |

| Способ извлечения молибдена из молибденитовых концентратов | 1989 |

|

SU1717658A1 |

| Способ переработки молибденовых концентратов | 1989 |

|

SU1693105A1 |

| Серьга фарштуля | 1929 |

|

SU19589A1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ РЕНИЙСОДЕРЖАЩЕГО МОЛИБДЕНИТОВОГО СЫРЬЯ | 2019 |

|

RU2693223C1 |

| AU 2019204300 A1, 14.05.2020 | |||

| CN 105861814 A, 17.08.2016. | |||

Авторы

Даты

2024-11-26—Публикация

2024-05-14—Подача