Изобретение относится к области цветной металлургии, в частности к переработке молибденитовых концентратов и промпродуктов, и может быть использовано в металлургической промышленности для выплавки ферромолибдена и извлечения рения и других сопутствующих металлов.

Известен способ переработки молибденитового промпродукта, включающий окислительный обжиг с одновременной отгонкой летучих оксидов редких металлов и последующее их улавливание путем абсорбции, причем окислительный обжиг ведут в циклоне при температуре 1350-1600oС с коэффициентом избытка кислорода 1,2-1,5 по отношению к стехиометрии [см. п. ФРГ 3843172, опубл. 5.07.90г. , МКИ C 01 G 39/02].

Недостатки данного способа заключаются в том, что в указанном диапазоне температур в газовую фазу переходит 50-90% триоксида молибдена, хотя окисление диоксида серы в триоксид не происходит. Кроме того, этот способ нецелесообразен для переработки сырья, содержащего рений и другие редкие металлы, из-за разубоживания малых количеств уловленных оксидов данных металлов триоксидом молибдена, приводящего к их потерям.

Известен также способ переработки молибденового промпродукта, включающий окислительный обжиг с одновременной отгонкой ренийсодержащих газов при температуре 550-590 oС. Обжиг осуществляют в многоподовых печах [см. А.Н. Зеликман "Молибден", М.: Металлургия, 1970г., с. 37-39].

Недостатки известного способа заключаются в

- ограниченном извлечении рения (возгонка рения при окислительном обжиге в многоподовых печах не более 70%);

- образовании пыли (до 18%);

- технологических трудностях (сложно поддерживать оптимальную температуру обжига на каждом поду).

Кроме того, известен способ обжига молибденсодержащего материала во вращающейся трубчатой печи с внешним обогревом [см. "Основы металлургии", т. 4 "Редкие металлы" под ред. Н.С. Грейвера и др., М.: Металлургия, 1967г., с. 26].

Однако, известный способ не обеспечивает высокой степени возгонки рения (не более 50%), при этом содержание общей серы в огарке около 1%.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ переработки молибденитовых концентратов и промпродуктов, включающий окислительный обжиг при температуре 550-600oС с одновременной отгонкой оксидов редких металлов и последующее их улавливание путем абсорбции. Обжиг ведут с коэффициентом избытка кислорода 1,8-2,2 по отношению к стехиометрии в печи кипящего слоя. Концентрация серной кислоты в абсорбционных растворах 100 г/л, рения - 0,1-0,5 г/л [А.Н. Зеликман, Б. Г. Коршунов "Металлургия редких металлов", М.: Металлургия, 1991г., с.46-47].

Недостатки способа-прототипа:

- высокое содержание серы в огарке (сульфатной серы до 2%, сульфидной - до 0,5%), препятствующее дальнейшему его использованию в производстве ферромолибдена;

- значительный пылеунос (до 40%);

- потери рения и других редких металлов (более 50%) из-за неэффективного взаимодействия с абсорбционными растворами пузырьков газов оксидов редких металлов, загрязненных газообразными SO2, SO3 и твердой пылью;

- технологические трудности и сложность аппаратурного оформления процесса.

Задачей настоящего изобретения является повышение эффективности способа за счет технического результата - увеличения степеней возгонки и поглощения в абсорбционных растворах летучих оксидов редких металлов, в частности оксида рения Re2O7, и снижения содержания серы в огарке.

Технический результат достигается тем, что в способе переработки молибденитовых концентратов и промпродуктов, включающем окислительный обжиг при температуре 550-600oС с одновременной отгонкой летучих оксидов редких металлов и последующее их улавливание путем абсорбции, согласно изобретению окислительный обжиг ведут в две стадии, причем первую стадию осуществляют с недостатком кислорода до степени десульфуризации огарка 85-95%, а вторую ведут до полного окисления серы и образования оксидов металлов при избытке кислорода в 1,5-2,0 раза по отношению к стехиометрии.

Заявляемые условия осуществления способа необходимы и достаточны для повышения его эффективности за счет того, что:

- недостаток кислорода на первой стадии окислительного обжига обеспечивает высокую степень десульфуризации (85-95%) концентрата без образования летучих оксидов молибдена (МоO3) и редких металлов (Re2O7 и др.);

- основное количество диоксида серы, образовавшегося на первой стадии, выводится из зоны обжига и в дальнейшем исключается из процесса массопереноса в системе "газ - жидкость" при переходе газообразных оксидов редких металлов в абсорбционные растворы, снижая наработку серной кислоты в них;

- избыток кислорода на второй стадии окислительного обжига способствует полному завершению процессов окисления остаточного количества серы и образованию летучих триоксида молибдена (МоО3) и оксидов редких металлов (рения, осмия и др.).

Анализ известных технических решений позволяет сделать вывод о том, что заявляемое изобретение не известно из уровня исследуемой техники, что свидетельствует о его соответствии критерию "новизна".

Сущность заявляемого изобретения для специалиста не следует явным образом из уровня техники, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Возможность переработки молибденитовых концентратов и промпродуктов в заявляемых условиях на отечественных металлургических предприятиях свидетельствует о соответствии изобретения критерию "промышленная применимость".

Заявляемый способ переработки молибденитовых концентратов и промпродуктов прошел испытания в опытно-промышленных условиях металлургических предприятий уральского региона и Узбекистана (в частности, Института металлургии УФ РАН и Алмалыкского горно-металлургического комбината).

Пример 1. Переработка молибденитовых концентратов.

Для переработки использовали гранулированный (2-4 мм) молибденитовый концентрат влажностью около 5% с содержанием, %: Мо 32,000; S 26,000; Re 0,076.

Переработку проводили в трубчатой вращающейся печи с наружным электрическим обогревом производительностью 15 кг/ч. Окислительный обжиг вели в две стадии. На первой стадии молибденитовый концентрат обжигали при температуре 550 oС при недостатке кислорода до степени десульфуризации огарка 85%. Газы сбрасывали. На второй стадии окислительный обжиг проводили при температуре 550 oС и избытке кислорода по отношению к стехиометрии в 1,5 раза. При этом на второй стадии обжига происходила отгонка летучих оксидов редких металлов, которые затем улавливали путем абсорбции в растворах, циркулирующих до наработки в них уровня серной кислоты 320 г/л. Концентрация рения в абсорбционных растворах составила 2,4 г/л. Содержание общей серы в огарке 0,5%.

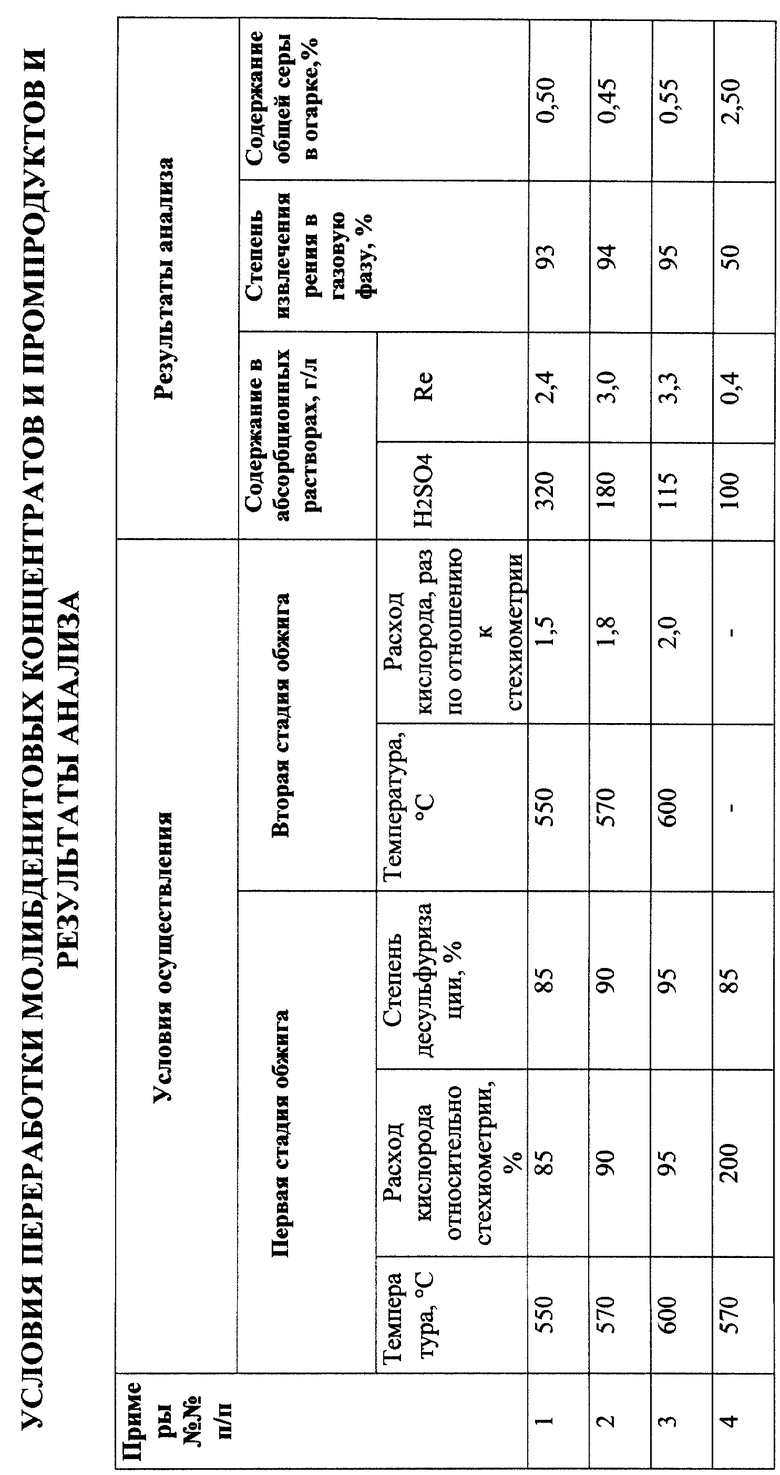

В условиях примера 1 осуществляли переработку молибденитовых концентратов в примерах 2-3 с варьированием соотношений в заявляемых пределах. При переработке других молибденсодержащих материалов, в частности промпродуктов, получены результаты, аналогичные приведенным в настоящих примерах. Кроме того, проведена переработка молибденитовых концентратов в условиях способа-прототипа [А.Н. Зеликман, Б.Г. Коршунов "Металлургия редких металлов", М. : Металлургия, 1991г., с.46-47] - см. пример 4.

Условия осуществления способа и результаты анализа полученных продуктов приведены в таблице.

Как видно из приведенных примеров и данных таблицы, использование заявляемого способа переработки молибденитовых концентратов и промпродуктов по сравнению с известным способом, взятым за прототип [А.Н. Зеликман, Б.Г. Коршунов "Металлургия редких металлов", М.: Металлургия, 1991г., с.46-47], обеспечивает следующие технические и общественно-полезные преимущества:

- повышение извлечения рения и других редких металлов в газовую фазу до 93-95%;

- повышение извлечения рения и других редких металлов до 2,4 - 3,3 г/л в абсорбционные растворы;

- уменьшение содержания серы в огарке до 0,5%;

- простота осуществления способа;

- экологичность процесса за счет снижения концентрации серной кислоты в растворах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2441084C2 |

| Способ переработки молибденитсодержащих концентратов | 2018 |

|

RU2696989C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНОВОГО ПРОМПРОДУКТА | 2000 |

|

RU2158778C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТРИОКСИДА МОЛИБДЕНА ИЗ ОГАРКОВ | 2011 |

|

RU2475549C1 |

| Способ переработки молибденитовых концентратов | 2024 |

|

RU2830802C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2550981C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2493280C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2548341C1 |

| Способ переработки сульфидных и смешанных молибденсодержащих концентратов | 2019 |

|

RU2703757C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

Изобретение относится к металлургической промышленности, а именно к переработке молибденитовых концентратов и промпродуктов. Способ включает окислительный обжиг при температуре 550-600oС, который ведут в две стадии: первую стадию осуществляют с недостатком кислорода до степени десульфуризации огарка 85-95%, вторую стадию ведут до полного окисления серы и образования оксидов металлов при избытке кислорода в 1,5-2,0 раза по отношению к стехиометрии. Одновременно отгоняют летучие оксиды редких металлов и затем их улавливают путем абсорбции. Способ повышает извлечение рения и других редких металлов в газовую фазу до 93-95%, повысить извлечение рения и других редких металлов до 2,4-3,3 г/л в абсорбционные растворы, уменьшает содержание серы в огарке до 0,5%; прост в осуществлении; обеспечивает экологичность процесса за счет снижения концентрации серной кислоты в растворах. 1 табл.

Способ переработки молибденитовых концентратов и промпродуктов, включающий окислительный обжиг при температуре 550-600oС с одновременной отгонкой летучих оксидов редких металлов и последующее их улавливание путем абсорбции, отличающийся тем, что окислительный обжиг ведут в две стадии, причем первую стадию осуществляют с недостатком кислорода до степени десульфуризации огарка 85-95%, а вторую стадию ведут до полного окисления серы и образования оксидов металлов при избытке кислорода в 1,5-2,0 раза по отношению к стехиометрии.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Металлургия редких металлов | |||

| - М.: Металлургия, 1991, с.46-47 | |||

| Реферативный журнал "Химия" | |||

| - М.: ВИНИТИ, 1974, реферат 4Л101 | |||

| US 4462822, 31.07.1984 | |||

| US 4221588, 09.09.1980 | |||

| Весовой дозатор непрерывного действия | 1985 |

|

SU1265486A1 |

| US 4376647, 15.03.1983. | |||

Авторы

Даты

2002-10-27—Публикация

2001-05-31—Подача