Изобретение относится к способу регенерации катализаторов с целью их повторного использования в процессах полного или парциального (частичного) гидрирования растительных масел и жиров и может использоваться в пищевой, парфюмерной, нефтехимической и нефтеперерабатывающей промышленности.

Каталитическое гидрирование растительных масел используется для повышения стойкости природных масел и жиров к окислению при хранении и переработке путем изменения консистенции и повышения температуры плавления продукта (саломаса), а также для получения саломасов с определенным жирнокислотным составом. Путем селективного каталитического гидрирования соевого, пальмового, подсолнечного, рапсового и иных масел, а также их смесей удается получать саломасы для производства таких ценных пищевых продуктов, как заменители молочного жира, масла какао и др.

В настоящее время в масложировой промышленности в качестве катализаторов гидрирования преимущественно используют никелевые системы. На мировом рынке катализаторов широко представлены марки Pricat (Johnson Matthey Catalysts), Nysosel (BASF Catalysts), SO (Sakai Chemical Ind., Япония), Scat (Suhans Chemicals, Индия) и другие. При приготовлении таких катализаторов предусматривается защита активного компонента от воздействия внешней среды путем диспергирования частиц Ni-содержащего катализатора в высокоплавком жире в среде водорода или инертного газа. Восстановленный и/или пассивированный кислородом никелевый катализатор имеет следующий количественный химический состав: никель металлический и оксид никеля 22-27 мас.%, диоксид кремния в виде природного кизельгура в качестве носителя 4-5%, остальное - жировая основа. Обычно катализатор формируют в виде сплюснутых каплевидных твердых частиц диаметром 4-6 мм, которые содержат восстановленные частицы катализатора размером 5-100 мкм, равномерно распределенные в защитной оболочке из тугоплавкого гидрированного жира, в частности стеаринового саломаса из соевого масла.

Промышленные процессы гидрогенизации масел с использованием Ni-содержащих катализаторов ведут либо в непрерывном режиме с возможностью возврата в реакционный цикл части катализатора, либо в периодическом режиме с однократным использованием катализатора [Руководство по технологии получения и переработки растительных масел и жиров, т.3, кн.1. Ленинград: ВНИИЖ, 1985, с.72; Ларин А.Н. Общая технология отрасли: Учебное пособие. Иваново: Иван. гос. хим.-технол. ун-т., 2006, с.32]. После окончания цикла гидрогенизации в реакторе периодического действия катализатор отделяют от продуктов реакции на специальных фильтрующих элементах с ткаными и набивными рукавными фильтрами, а затем направляют его на утилизацию.

В промышленности никелевые катализаторы гидрогенизации растительных масел регенерируют, отделяя никель от носителя путем предварительной обработки катализатора кислотами, с последующим выделением соединений никеля [US Pat. 1390684, 1921; US Pat. 5674796, B01J 23/94, 17.10.1997]. Полученные при регенерации растворимые соединения никеля могут быть использованы для приготовления новых партий катализатора. Регенерацию никелевого катализатора также проводят путем дополнительного введения никеля в отработанный катализатор [Jap. Pat. 180496, 1949].

Настоящее изобретение не имеет прямых аналогов, поскольку оно решает задачу не снятия никеля с катализатора и перевода его в растворимую фазу, а восстановления катализатора в прежней физической форме для его повторного использования. Задача решается путем подбора условий формования гранул катализатора из формовочной массы, состоящей из смеси отработанного катализатора с тугоплавким жиром.

Настоящее изобретение решает задачу регенерации отработанного Ni-содержащего катализатора с целью его повторного использования в реакторах гидрогенизации.

Задача решается способом регенерации никельсодержащего катализатора для проведения процессов гидрирования растительных масел в реакторах с перемешивающим устройством, который заключается в следующем.

Отработанный и отфильтрованный катализатор смешивают с тугоплавким жиром при температуре 40-80°C, полученную пасту затем формуют в виде гранул и охлаждают до температуры окружающей среды.

В качестве тугоплавкого жира используют твердый жир - саломас, полученный путем полного или парциального гидрирования растительного масла или комбинации масел, выбранных из группы: подсолнечное, соевое, рапсовое, арахисовое, пальмовое, пальмоядровое, кокосовое, предпочтительно, подсолнечное или пальмоядровое. Массовая доля тугоплавкого жира в пасте составляет от 15 до 50%.

Паста перед формованием имеет следующие структурно-механические характеристики: показатель пластичности (5÷195)·10-6 с-1, период релаксации 500-1400 с, показатель эластичности 0,67÷0,70, пластическая прочность (11÷86)·104 Па.

Гранулы регенерированного катализатора имеют форму таблеток, цилиндров, шариков, звездочек, экструдатов, ячеистых тел, лепешек или капель с эквивалентным размером от 2 до 20 мм, предпочтительно, 4-6 мм.

Катализаторную массу отработанного и отфильтрованного катализатора смешивают с тугоплавким жиром, предпочтительно, с саломасом, приготовленным гидрированием подсолнечного и/или пальмоядрового масел, для получения формовочной пасты со следующими структурно-механическими характеристиками: показатель пластичности (5÷195)·10-6 с-1, период релаксации 500÷4400 с, показатель эластичности 0,67÷0,70, пластическая прочность (11÷86)·104 Па; затем полученную массу формуют в виде гранул, предпочтительно цилиндрической формы, после чего полученные гранулы катализатора выдерживают при определенной температуре и влажности окружающей среды для снятия внутренних напряжений, присутствующих в катализаторе.

Формование катализаторов по настоящему изобретению производят, используя тугоплавкие жиры, предпочтительно на основе подсолнечного масла, затвердевшие жиры пальмового, пальмоядрового, рапсового масел, а также смеси, содержащие набор жировых веществ.

Пластическую прочность полученной формовочной массы (пасты) Pm определяют на коническом пластометре конструкции Ребиндера и рассчитывают по формуле Pm=KαF/h2, где F - внешняя нагрузка, h - глубина погружения конуса, Ka - безразмерный коэффициент, зависящий от угла при вершине конуса α.

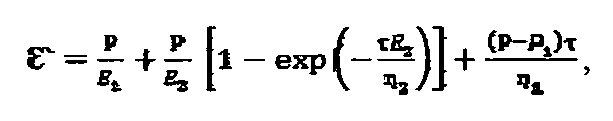

Константы упруговязкопластичных свойств формовочной пасты определяют на приборе конструкции Толстого по методике, предложенной в работах [Ничипоренко С.П. Физико-химическая механика дисперсных структур в технологии строительной керамики. Киев: Наукова думка, 1968. 76 с; Круглицкий Н.Н. Основы физико-химической механики: Ч.1. Киев: Вища школа, 1975. 268 с]. Для расчета параметров массы используют модель Максвелла-Шведова и Кельвина (МШК) [Круглицкий Н.Н. Основы физико-химической механики: Ч.1. Киев: Вища школа, 1975. 268 с.]:

где ε` - относительная суммарная деформация; E1, E2 - соответственно, модули быстрой и медленной эластических деформаций; P - внешняя нагрузка; P1 - условный статический предел текучести; η1 - наибольшая пластическая вязкость; η2 - вязкость упругого последействия; τ - время действия нагрузки.

Экспериментальная проверка предложенного в настоящем изобретении способа регенерации Ni-содержащего катализатора гидрирования для его повторного использования осуществлена следующим образом. В качестве катализаторной массы брали отработавший в гидрогенизации масел никелевый катализатор с содержанием никеля 26 мас.%. В качестве тугоплавких жиров использовали 2 образца гидрированных жиров: саломас, приготовленный из подсолнечного масла, с температурой плавления 90°C (C-1), и саломас смесевой, приготовленный из смеси пальмоядрового масла, подсолнечного масла и пальмового стеарина, с температурой плавления 70°C (C-2). Катализаторную массу смешивали с тугоплавким жиром в определенном весовом соотношении, затем полученную пасту гранулировали. В результате гранулирования таких формовочных паст получали катализатор в виде гранул, внутри которых частицы восстановленного никелевого катализатора распределены в тугоплавком гидрированном жире и защищены от окисления. Полученный гранулированный катализатор использовали повторно для проведения реакции гидрогенизации в реакторе с перемешивающим устройством.

Отличительной особенностью настоящего изобретения является то, что для приготовления формовочной массы не требуется использования восстановительной среды или инертных газов, поскольку в катализаторной массе восстановленные частицы никеля защищены от контакта с кислородом воздуха продуктами гидрогенизации масел. При этом активный никель равномерно распределен внутри гранул полученного катализатора и не подвержен окислению и отравлению при длительном хранении. Гранулы регенерированного катализатора сохраняют свою форму при умеренных температурах, что удобно в эксплуатации. Способ регенерации согласно настоящему изобретению позволяет восстановить химическую активность никелевого катализатора до 100%.

Сущность заявленного способа регенерации катализаторов гидрирования иллюстрируется примерами 1-7.

Условия формования и характеристики приготовленных катализаторов приведены в таблице 1.

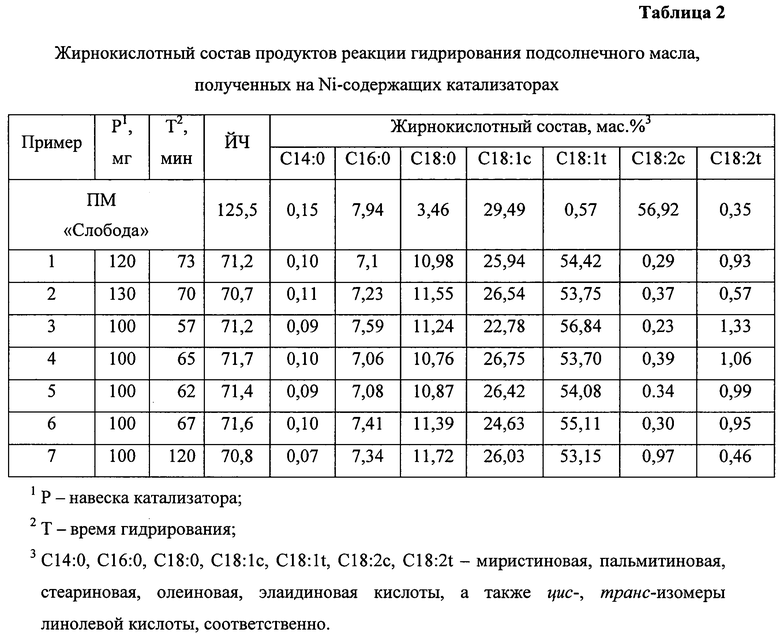

Результаты анализа жирнокислотного состава продуктов гидрогенизации масла приведены в таблице 2.

Пример 1.

Порцию отработанного катализатора массой 250 г нагревают до температуры 80°C, смешивают в массовом соотношении 10:2 с расплавленным тугоплавким жиром C-1 для получения формовочной пасты с показателем пластичности 164·10-6 с-1, периодом релаксации 845 с, показателем эластичности 0,67, пластической прочностью 44,80·104 Па, которую затем формуют в виде цилиндрических гранул диаметром 3-4 мм, длиной 8,5 мм (эквивалентный диаметр 5,8 мм) и охлаждают до температуры 20°C.

Активность катализатора в реакции гидрирования масел измеряют в термостатируемом статическом реакторе "4566 Mini Parr" объемом 300 см3, снабженном магнитной мешалкой. В реактор вносят усредненную навеску приготовленного катализатора (P, мг) и 50 г рафинированного дезодорированного подсолнечного масла (ПМ) «Слобода». Систему продувают азотом, затем азот вытесняют водородом. Процесс проводят при давлении водорода 5 бар, температуре 180°C и интенсивности перемешивания суспензии 1200 об/мин. В эксперименте измеряют текущий объем поглощенного водорода. Окончание эксперимента фиксируют по объему поглощенного водорода, необходимого для получения подсолнечного саломаса с йодным числом (ЙЧ) 70-72. Полученный саломас отделяют на фильтре от катализатора и определяют его физико-химические показатели: жирнокислотный состав - по ГОСТ Р5148399, содержание трансизомеров - по ГОСТ Р55100-2003, йодное число рассчитывают, исходя из жирнокислотного состава масел по ГОСТ P53605-2009 (EH 14214:2003).

Время реакции с использованием усредненной навески катализатора, приготовленного по примеру 1, для получения саломаса с ЙЧ=71,2 составляет 73 мин.

Пример 2.

Порцию отработанного катализатора массой 200 г нагревают до температуры 50°C, смешивают в массовом соотношении 10:3 с расплавленным тугоплавким жиром C-2 для получения формовочной пасты с показателем пластичности 80,2·10-6 с-1, периодом релаксации 694 с, показателем эластичности 0,69, пластической прочностью 32,12·104 Па, которую затем формуют в виде цилиндрических гранул диаметром 3-4 мм, длиной 8,5 мм и охлаждают до температуры 20°C.

Активность усредненной навески приготовленного катализатора измерена в процессе парциального гидрирования ПМ. Время реакции для получения саломаса с ЙЧ=70,7 составляет 70 мин.

Пример 3.

Порцию отработанного катализатора массой 10 кг нагревают до температуры 40°C, смешивают в массовом соотношении 10:3 с расплавленным тугоплавким жиром C-2 для получения формовочной пасты с показателем пластичности 34,8·10-6 с-1, периодом релаксации 750 с, показателем эластичности 0,68, пластической прочностью 11,52·104 Па, которую затем формуют в виде таблеток диаметром 6-6,5 мм, длиной 3-4 мм и охлаждают до температуры 20°C.

Активность усредненной навески приготовленного катализатора измерена в процессе парциального гидрирования ПМ. Время реакции для получения саломаса с ЙЧ=71,2 составляет 57 мин.

Пример 4.

Порцию отработанного катализатора массой 12 кг нагревают до температуры 80°C, смешивают в массовом соотношении 10:3 с расплавленным тугоплавким жиром C-1 до получения формовочной пасты с показателем пластичности 135·10-6 с-1, периодом релаксации 1200 с, показателем эластичности 0,70, пластической прочностью 85,20·104 Па, которую затем формуют в виде сферических гранул диаметром 5 мм и охлаждают до температуры 20°C.

Активность усредненной навески полученного катализатора измерена в процессе парциального гидрирования ПМ. Время реакции для получения саломаса с ЙЧ=71,7 составляет 65 мин.

Пример 5.

Порцию отработанного катализатора массой 12 кг нагревают до температуры 65°C, смешивают в массовом соотношении 10:3 с расплавленным тугоплавким жиром C-1 до получения формовочной пасты с показателем пластичности 194·10-6 с-1, периодом релаксации 575 с, показателем эластичности 0,69, пластической прочностью 20,71·104 Па, которую затем формуют в виде сферических гранул диаметром 3-4 мм и охлаждают до температуры 20°C.

Активность усредненной навески полученного катализатора измерена в процессе парциального гидрирования ПМ. Время реакции для получения саломаса с ЙЧ=71,4 составляет 62 мин.

Пример 6.

Порцию отработанного катализатора массой 12 кг нагревают до температуры 65°C, смешивают в массовом соотношении 10:3 с расплавленным тугоплавким жиром C-2 для получения формовочной пасты с показателем пластичности 23,3·10-6 с-1, периодом релаксации 1390 с, показателем эластичности 0,68, пластической прочностью 68,35·104 Па, которую затем формуют в виде цилиндрических гранул диаметром 3-4 мм, длиной 6-8 мм и охлаждают до температуры 20°C.

Активность усредненной навески приготовленного катализатора измерена в процессе парциального гидрирования ПМ. Время реакции для получения саломаса с ЙЧ=71,6 составляет 67 мин.

Пример 7 (сравнительный).

Процесс парциального гидрирования ПМ до ЙЧ=70,8 ведут с использованием навески свежего коммерческого никелевого катализатора. Время гидрирования составляет 120 мин.

Из примеров 1-7 и таблицы 2 следует, что способ регенерации катализаторов гидрирования масел согласно предлагаемому изобретению позволяет получать катализаторы, которые при повторном использовании обладают высокой активностью в процессе гидрогенизации, а жирнокислотный состав получаемых продуктов не подвергается изменениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЛОМАСА И ЗАМЕНИТЕЛЯ МОЛОЧНОГО ЖИРА НА ЕГО ОСНОВЕ, А ТАКЖЕ САЛОМАС И ЗАМЕНИТЕЛЬ МОЛОЧНОГО ЖИРА | 2015 |

|

RU2612446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО САЛОМАСА | 1993 |

|

RU2054464C1 |

| Способ получения саломаса из растительных масел и жиров | 1979 |

|

SU905270A1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1992 |

|

RU2032725C1 |

| Способ получения саломаса | 1983 |

|

SU1142505A1 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ НА СТАЦИОНАРНЫХ Pd-СОДЕРЖАЩИХ КАТАЛИЗАТОРАХ | 2011 |

|

RU2452563C1 |

| Способ получения пищевого саломаса для маргариновой продукции | 1990 |

|

SU1761783A1 |

| СПОСОБ РЕАКТИВАЦИИ НИКЕЛЬСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ ГИДРИРОВАНИЯ ЖИРОВ | 1992 |

|

RU2032724C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО КАТАЛИЗАТОРА ДЛЯ ГИДРОГЕНИЗАЦИИ ЖИРОВ | 1973 |

|

SU386666A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЛОМАСОВ ЖИДКОФАЗНЫМ ГИДРИРОВАНИЕМ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1996 |

|

RU2105050C1 |

Изобретение относится к способу регенерации никельсодержащего катализатора для проведения процессов гидрирования растительных масел в реакторах с перемешивающим устройством. Предлагаемый способ включает смешивание отработанного катализатора с тугоплавким жиром, формование полученной пасты в виде гранул и охлаждение до температуры окружающей среды. Данный способ регенерации позволяет восстановить химическую активность никелевого катализатора до 100%. 5 з.п. ф-лы, 2 табл., 7 пр.

1. Способ регенерации никельсодержащего катализатора для проведения процессов гидрирования растительных масел в реакторах с перемешивающим устройством, характеризующийся тем, что отработанный катализатор смешивают с тугоплавким жиром, полученную пасту затем формуют в виде гранул и охлаждают до температуры окружающей среды.

2. Способ по п.1, отличающийся тем, что отработанный катализатор смешивают с тугоплавким жиром при температуре 40-80°C.

3. Способ по п.1, отличающийся тем, в качестве тугоплавкого жира используют твердый жир - саломас, полученный путем полного или парциального гидрирования растительного масла или комбинации масел, выбранных из группы: подсолнечное, соевое, рапсовое, арахисовое, пальмовое, пальмоядровое, кокосовое, предпочтительно, подсолнечное или пальмоядровое.

4. Способ по п.1, отличающийся тем, что паста перед формованием имеет показатель пластичности (5÷195)·10-6 с-1, период релаксации 500÷4400 с, показатель эластичности 0,67÷0,70, пластическую прочность (11÷86)·104 Па.

5. Способ по п.1, отличающийся тем, что массовая доля тугоплавкого жира в пасте составляет от 15 до 50%.

6. Способ по п.1, отличающийся тем, что гранулы регенерированного катализатора имеют форму таблеток, цилиндров, шариков, звездочек, экструдатов, ячеистых тел, лепешек или капель с эквивалентным размером от 2 до 20 мм, предпочтительно, 4-6 мм.

| US 5674796 A1 , 07.10.1997 | |||

| Воздушная линия электропередачи с разземленным грозозащитным тросом и устройством сигнализации о гололеде | 1986 |

|

SU1390684A1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕТАЛЛОКСИДНЫХ ПРОМЫШЛЕННЫХ КАТАЛИЗАТОРОВ ОРГАНИЧЕСКОГО СИНТЕЗА | 2009 |

|

RU2414301C1 |

Авторы

Даты

2015-05-10—Публикация

2014-02-27—Подача