Изобретение относится к области производственных технологий получения растворимых стекол, используемых для производства жидкого стекла, применяемого в качестве вяжущего, добавки или реагента в строительной, химической, машиностроительной, текстильной, бумажной промышленности и других отраслях производственной деятельности.

Наиболее распространенным способом производства растворимых стекол является варка силикат-глыбы их двухкомпонентной содовой шихты в ванных стекловаренных печах непрерывного действия, имеющих ряд недостатков: значительный расход огнеупоров, низкая энергетическая эффективность, большие капитальные затраты, эксплуатационные расходы и др. Полученная из печи стекломасса охлаждается проточной водой. Далее силикат-глыбу подвергают растворению в воде в автоклавах для производства жидкого стекла. Стоимость соды в 2-3 раза больше стоимости сульфата натрия. Наряду с этим ежегодно в ряде отраслей (химической, металлургической и др.) существует проблема утилизации накоплений сульфатсодержащих отходов, исчисляемых суммарно десятками млн т.

Известен способ получения растворимого стекла (патент РФ №2151100, 1997) из отходов химического производства моющих средств, содержащих сульфат натрия, и кремнезема, путем нагревания их смеси факелом природного газа до температуры плавления в ванной стекловаренной печи или печи вращающегося типа. Содержание в отходах производства моющих средств углеводородных примесей позволяет создавать восстановительную среду, в которой протекает реакция восстановления сульфата натрия (Na2SO4) до оксида натрия (Na2O) и диоксида серы (SO2), интенсифицирующий процесс синтеза без дополнительного ввода углеродного топлива. Образующиеся оксиды натрия в процессе плавки взаимодействуют с кремнеземом, образуя растворимое стекло. Выделяющийся сернистый газ утилизируется путем получения из него, например, строительного гипса (в данном процессе не рассматривается).

Недостатком данного способа является использование только отходов химических производств моющих средств, содержащие углеродные примеси, при этом используются варочные технологии, обладающие низкой энергетической эффективностью.

Наиболее близким к предлагаемому техническому решению является способ производства растворимого стекла из сульфатной шихты, подаваемой через вертикальные фурмы, число которых равно числу горелок, в кольцевую циклонную камеру, где нагрев шихты происходит в газовой взвеси вихрем высокотемпературных продуктов горения природного газа. Под действием центробежных сил расплав оседает на стенках циклонной камеры, по которым стекает в бассейн в виде пленки с зернами песка. Реакция восстановления сульфата натрия до оксида натрия и диоксида серы проходит с газовым восстановителем, полученным при неполном сжигании природного газа. Одновременно идет реакция образования силикат-глыбы. Провар шихты завершается в интенсивно перемешиваемом вихрем бассейне. Полученная из печи стекломасса сливается и гранулируется в потоке стекающей по лотку воды. (Ю.В. Троянкин, О.В. Филькова, В.М. Смирнов. Конструирование проточной части кольцевых циклонных камер для получения силикатных расплавов. // Стекло и керамика. 2002. №7. С.9-10.).

Недостатками этого способа является использования газового восстановителя, полученного при неполном сжигании природного газа, что усложняет технологический процесс производства силикат-глыбы из-за необходимости дожигания отходящих горючих газов из кольцевой циклонной камеры, что в результате приводит к увеличению стоимости и снижению энергетической эффективности производства конечной продукции.

Техническая задача заключается в упрощении и удешевлении производства растворимого стекла.

Технический эффект, получаемый при решении технической задачи, состоит в повышении энергетической эффективности при производстве водорастворимого стекла путем исключения необходимости использования каких-либо восстановителей в процессе варки шихты, и достигается тем, что в известном способе получения водорастворимого стекла, основанном на взаимодействии кремнезема и природного сульфата натрия или сульфатных отходов химических производств при варке их шихты в кольцевой циклонной камере с варочным бассейном, согласно изобретению, шихту из кремнезема и природного сульфата натрия или сульфатных отходов химических производств подают через тангенциально установленные фурмы в кольцевую циклонную камеру, процесс варки растворимого стекла осуществляют при температуре 1450-1550°C. При этом процесс не нуждается в использовании восстановителей.

Поставленная задача решается путем тангенциальной подачи двухкомпонентной сульфатной шихты в объем кольцевой циклонной камеры через тангенциально установленные фурмы, число которых равно числу горелок, также расположенных тангенциально внутренней стенке кольцевой циклонной камеры, и осуществлении варки шихты при температуре 1450-1550°C высокотемпературными продуктами горения природного газа.

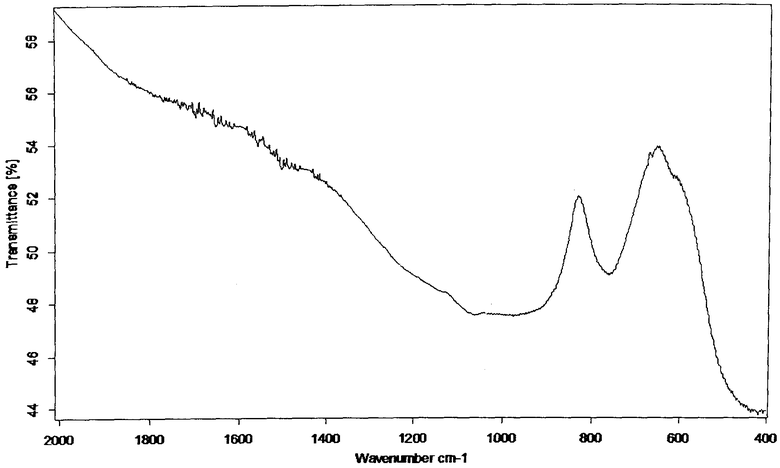

На чертеже представлен ИК-спектр сваренного силиката натрия из сульфатной шихты.

В настоящее время затруднительно проведение опытных исследований и сбора экспериментальных данных по предлагаемому способу получения растворимого стекла. Результаты процесса варки силикат-глыбы из двухкомпонентной сульфатной шихты без использования восстановителя были получены путем выполнения термодинамического анализа реакций варки трехмодульной силикат-глыбы в интервале температур от 1300°C до 1600°C, а также экспериментальных исследований варки трехмодульной силикат-глыбы на двух установках в интервале температур от 20 до 1650°C: синхронный термический анализатор STA 449 Jupiter F1 фирмы NETZSCH (Германия) и электрическая печь Nabertherm HT08/17 (Германия). В работе для варки силикат-глыбы использовался песок кварцевый марки ВС-040-1 по ГОСТ 22551-77, натрий сернокислый х/ч по ГОСТ 4166-76. Для анализа завершенности формирования силикат-глыбы и ее однородности использовались: рентген микроанализатор JCXA-733 JEOL «Superprobe» INCA Energy SEM 300 фирмы Microanalysis System (Япония) и Фурье-ИК спектрометр серии TENSOR фирмы Bruker Optik (Германия). Проведенные расчетно-экспериментальные исследования показали, возможность получения силикат-глыбы при температурах варки 1450-1550°C, отвечающей требования ГОСТ-13079 «Силикат натрия растворимый».

Примеры химических составов исходных сырьевых материалов для производства растворимого стекла из двухкомпонентной стекольной шихты представлены в табл.1 и 2. В табл.3 приведен состав шихты для получения растворимого стекла с силикатным модулем 3,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО СТЕКЛА | 2008 |

|

RU2379233C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2012 |

|

RU2520978C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛА | 2012 |

|

RU2494982C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОСОДЕРЖАЩЕГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЦИНКОСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2091341C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ КАЛЬЦИЙСОДЕРЖАЩЕГО И СУЛЬФАТСОДЕРЖАЩЕГО ОТХОДОВ | 2013 |

|

RU2555488C2 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

Изобретение может быть использовано для производства жидкого стекла, применяемого в качестве вяжущего, добавки или реагента в строительной, химической, машиностроительной, текстильной и бумажной отраслях промышленности. Водорастворимое стекло получают путём взаимодействия шихты из кремнезёма и природного сульфата натрия или сульфатных отходов химических производств при варке их шихты в кольцевой циклонной камере с варочным бассейном. Двухкомпонентную сульфатную шихту подают в кольцевую циклонную камеру через тангенциально установленные фурмы, а процесс варки растворимого стекла осуществляют при температуре 1450÷1550 °C. Изобретение позволяет упростить и удешевить производство растворимого стекла. 1 ил., 3 табл.

Способ получения водорастворимого стекла, основанный на взаимодействии шихты из кремнезема и природного сульфата натрия или сульфатных отходов химических производств при варке их шихты в кольцевой циклонной камере с варочным бассейном, отличающийся тем, что шихту из кремнезема и природного сульфата натрия или сульфатных отходов химических производств подают через тангенциально установленные фурмы в кольцевую циклонную камеру, процесс варки растворимого стекла осуществляют при температуре 1450÷1550°C.

| ТРОЯНКИН Ю.В., ФИЛЬКОВА О.В., СМИРНОВ В.М., Конструирование проточной части кольцевых циклонных камер для получения силикатных расплавов, Стекло и керамика, 2002, N7, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для плавления мелко- дисперсной шихты | 1977 |

|

SU708129A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188155C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО СТЕКЛА | 1997 |

|

RU2151100C1 |

| KR 1020060088877 А, 07.08.2006 | |||

Авторы

Даты

2015-05-20—Публикация

2013-10-30—Подача