Изобретение относится к промьгшленности строительных материалов, в частности к оборудованию, где применяется плавка мелкоизмельченных материалов.

Известна циклонная стекловаренная печь, в которой сопло для подачи шихты соединено с инжектором и расположено в нижней части выходного сечения горелки на расстоянии от свода 0,7-1,0диаметр а горелки. t- 3,

У этой печи процессы подачи шихты и топливо-воздушной смеси не разделены, что затрудняет управление плавкой, а разнородность частиц в предварительно не термообработанной шихте уменьшает производительность циклона.

Из известных технических решений наиболее близким по технической сущности и достигаемому результату является устройство, которое содержит циклонную камеру с тангенциально расположенными горелками. В верхней части циклонной камеры, над тангенциальными горелками, диаметрально расположены сопла форсунок, газоход и патрубки для подвода шихты вместе с газо-воздушной горяшей смесью. Смесь шихты с газом н воздухом подают под.давлением через диаметрально расположенные сопла форсунок встрешымш струями. Полу расплавленные во встречных струях частицы шпхты, опускаясь, подхватываются струями горящего газа тангенциальных горелок и окончательно пяав$;тся с дополнительным перемешива- пнем 2.

Известно что введение дополнительной обработки шихты во встречных струях увеличивает производительность, однако данное устройство все же имеет следующие недостатки;

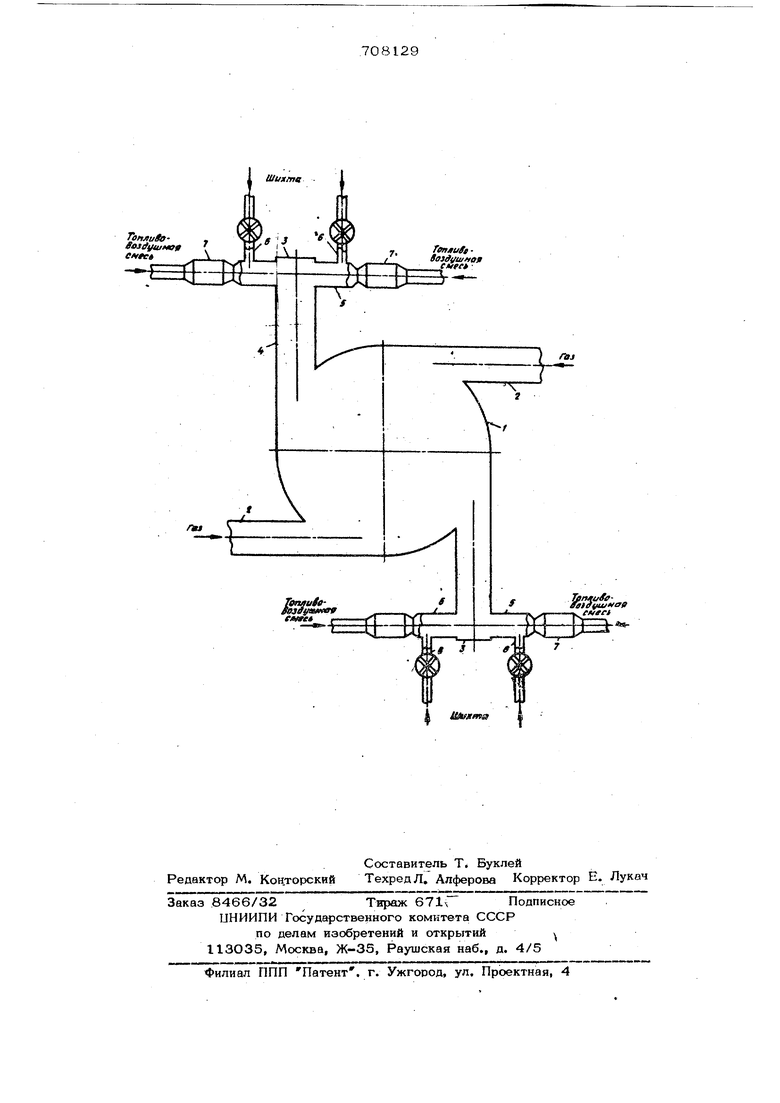

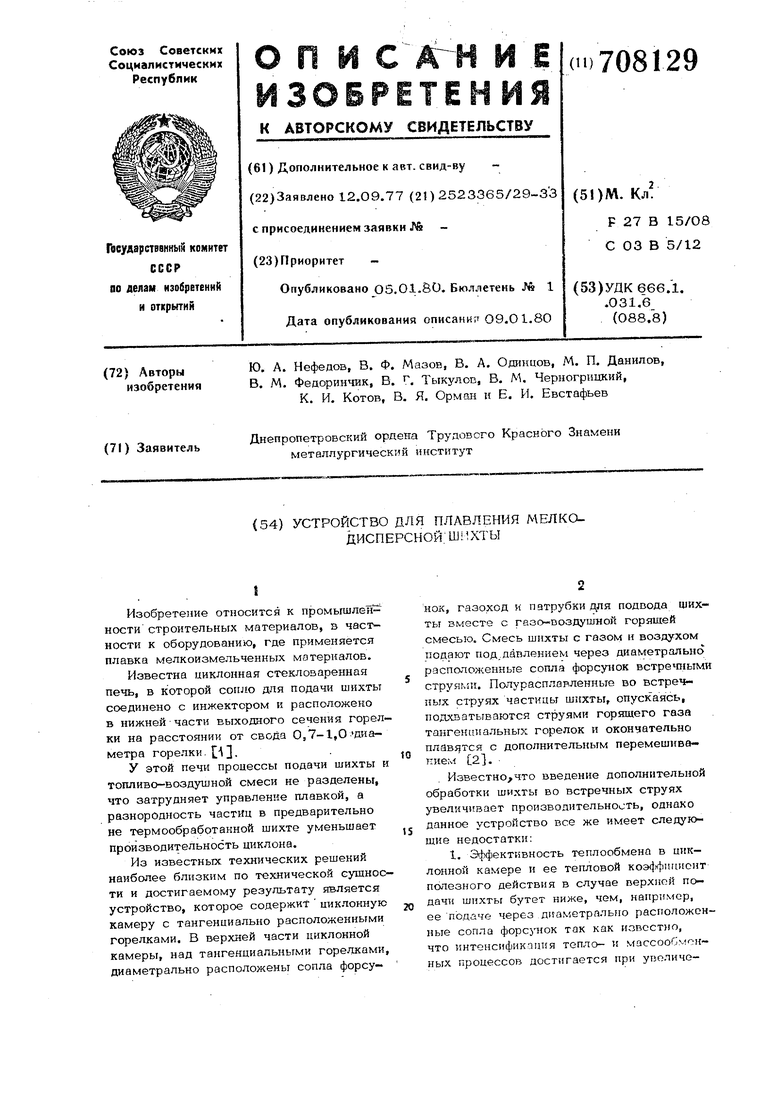

1, Эффективность теплообмена в циклонной камере и ее тепловой коэ4|фиционт полезного действия в случае верхней подачи шихты бутет ниже, чем, например, ее подаче через диаметрально расположенные сопла форсунок так как известно, что интенсификация тепло- и массооСмонных процессов достигается при уволичеНИИ относительных скоростей газового потока и твердрй фазы, 2. Как следует из описания работы устройства, после обработки шихты во встречных струях ее частицы опускаются Б приосевой зоне циклонной камеры и подхватываются тангенциальными газовыми струями. Однако частицы будут попадать в зону минимальных тангенциальных скоростей, и часть их будет опускаться в его нижнюю часть, не захватьгваясь вращак щимся газовым потоком. Это не позволит достичь значительного увеличения проиэ водительности установки, так как часть шихты будет вьгаосится из камеры непроплавленной. Цель изобретения - увеличение производительности и повышение теплового КПД устройства. Она достигается тем, что в известном устройстве для плавления мелко-дисперсн шихты, содержащем циклонную камеру с тангенциально установленными горелками и форсунки, каждая из которых снабжена газоходом и патрубками подвода шихты, установлены на каждой форсунке расположенные перпендикулярно к газоходу и патрубкам подачи шихты пневмотрубы с форкамерными гqэeлкaмк на торцах, причем каждая форсунка установлена тангенциально к циклонной камере. Устройство позволяет достичь постав- ленную цель по следуквдим причинам. В установке термообработанная в реак на встречных струях шихта с гасзом носителем подается тангенциально к циклонной камере, в результате чего увеличивается центробежная сила и скорость вращения частиц. Вследствие этого будет увеличиваться эффективность теплообмена в циклонной камере и ее тепловой коэффициент полезного действия по сравнению с радиальной подачей шихты или подачей ее сверху. Для интенсификации тепло- и массообменных процессов необходимо уве личить относительную скорость газового потока и твердой фазы (увеличение силы межфазного трения). Этого можно дости например, наложением на частицы твердо фазы дополнительных сил (инерционных, центробежных и т.п.). Критерий эффективности теплообмена выражается следующей формулой: / 083 - Ои - скорость частицы, Л) - кинематическая вязкость, 5 - диаметр частицы, Сл- коэффициент аэродинамического сопротивления частиii. В реакторах на встречных струях и в циклонных агрегатах для увеличения относительной скорости движения фаз на частицы твердой фазьг нокладьшают дополнительные инерниош ге и центробежные силы соответственно Центробежный эффект реализуется в циклоннЬтх аппаратах этих устройств является то, что величина центробежной силы, действукшей на частицу твердой фазы, обратно пропорциональна радиусу аппарата и для существенного увеличения этой силы приходится у1С1еньшать радиус циклона, что в свою очередь, сокращает путь, проходимый частицами твердой фазы в реакционном объеме аппарата В результате этого частицы твердой фазьг быстро выводятся из процесса. При этом также существенно увеличивается, гидравлическое сопротивление аппарата. Нижеприведенная формула показьшает, каким образом производительность циклонного агрегата растет с увеличением его диаметра. Q--БI)J где - G-производительность по шихте, т/час; 3 - коэффициент, зависящий от осуществляемого . процесса; 1)ц- диаметр циклонной камеры. Таким образом, наблюдается техническое противоречие между КПД и производительностью циклонного агрегата, связанное с тем, что КПД зависящий от скорости частиц, обратно пропорционален, а производительность - прямо пропорциональна диаметру аппарата. Для циклонов с большой производительностью диаметр форкамеры для подогрева шихты на встречных струях будет всегда меньше диаметра циклона. В этом случае часть шихты будет попадать в приосевую часть циклона и выходить через летку, не сепарируясь на его стенках. В результате этого не может быть достигнута высокая производительность циклона. Устройство по изобретению благодаря тангенциальному вводу шихты позволяет неограниченно увеличивать диаметр и тем самым производительность циклонной ка- , меры с одновременным повьпиением теплового КПД устройства, что обеспечивается увеличением относительных скоростей фа при танген,циальной подаче горячей шихт термообработанной во встречных струях в пневмотрубах форсунки. Сущность изобретения поясняется чер тежом, на котором изображен вид сверх устройства в разрезе. Устройство для плавления мелко-диспе сной шихты содержит вертикальную цик лонную камеру I с двумя тангенциальными гqpeлoчныш устройствами 2 .и пве форсунки 3 для подачи аэрозоли шихты, подведенные к циклонной камере i тангенциально. Каждая форсунка имеет газоход 4 и снабжена двумя пневмотрубам 5 с патрубками б подвода шихты. Пнев мотрубы установлены соосно и перпендикулярно к газоходу 4. На торцах пневмотруб установлены форкамерные горелк 7 для предварительного сжигания топлива. Устройство работает следунхдам образом. Подаваемые под давлением топливо н воздух предварительно сжигают в форкам ра;с 7, из которых газовые струй, выходят встречными потоками я движутся по пневмотрубам 5. После выхода газшьтх (ртруй из форкамер в них вводят шихту через патрубки 6. Несущиеся навстречу друг рругу с большой скоростью струи своеобразной аэрозоли встречаются в на чале газохода 4, гее за счет горючей смеси большой энергии струй образуется зона с высокой температурой и давлением. Благодаря взаимному проникновению встречных потоков друг в друга, происходит интенсивное смешивание, разнородных частиц шихты, находящихся в различных фазовых состояниях, причем легкоплавкие компоненты в виде капель сливаются с тугоплавкими частицами, находящимися в размягченном состоянии Образуется раскаленное облако дополнительно измельченной полурасплавленной однородной шихты, которое движется по газоходу 4 и тангенциально вводится в циклонную камеру. В циклонной камере полурасплавленные частицы шихты подхватываются струями горящего газа тангенциальных горелок 2 и,закручиваясь вдоль цилиндрической части циклона, окончательно плавятся. Стекающий по стенкам расплав гомогенизируется и через пережим стекает в копильник ( на чертеже не показан). Установка двух пневмотруб для тан-генциальной подачи шихты приведет к у&еличению относительной скорости газового потока и твердой фазы по сравнению с прототипом в 1,3-1,5 раза. В результате критерий э ||фектнвности теплообмена и соответственно тепловой КПД унелнчатся. Согласно формулы критерия эффективности теплообмена, имеем R ,, о,еэ ,з: -(,24. 2 КПД увеличивается образом. на 24%. Производительность устройства увеличится сза счет;, 1)увеличения интенсивности теплообмена;2)уменьшений количества непроплавленной шихты, попавшей в приосевую часть циклона. В случае тангенциальной подачи термоосработанйая во встречных струях шихта гфактбучески вся проплавится па стенках ЦЕ1кяона. В результате этого произ- воглгельность заявляемого агрегата будет вьпие на 5-7%, что позволит снизить эксплуатационные затраты при производстЕй синтетического шлака на 4-5 руб. на 1 г. шлака. При годовом выпуске 36ОООО тонн шлака ожидаемый годовой экономнческкй э.фект составляет 1440- 18ОО тыс. руб. обретения Фор -,« у л Устройство для плавления мелко-дисперсной , содержащее циклотгую с тангенциально установленными горелками и форсунки, каждая из которых снабжена газоходом и патрубками подвода шихты, отличающееся тем, что, с целью увеличения .производительности и повышения теплового КПД , оно С 1абжено пневмотрубками с форкамернымп гррёлками на торцах, установленными на )Гаждой форсунке, расположенными перпендикулярно к газ )ходу и патрубком подачи шихты, причем каждая форсунка установлена тангенциально к циклонной камере. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР NO 330114, С 03 В 5/14, 1072. 2.Авторское свидетельство СССР № 357158, С 03 В 5/ОО, 1972. Топливе- , aoJifi/utHOf Cftfeti Tonfuftво} ушмвяЛее :

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для плавления грубодисперсного материала | 1979 |

|

SU926487A1 |

| Способ огневого обезвреживания жидких отходов и устройство для его осуществления | 1979 |

|

SU781503A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Циклонная печь | 1977 |

|

SU656982A1 |

| Установка для термохимической переработки минерального сырья | 1979 |

|

SU911104A1 |

| Плавильный агрегат | 1982 |

|

SU1085943A1 |

| КОНТАКТНЫЙ ВОДОНАГРЕВАТЕЛЬ И СИСТЕМА ТЕПЛОСНАБЖЕНИЯ /ВАРИАНТЫ/ | 2000 |

|

RU2183800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2007 |

|

RU2352531C1 |

| Теплогенерирующая установка | 2017 |

|

RU2662757C1 |

| Горелочное устройство | 1990 |

|

SU1726908A1 |

Авторы

Даты

1980-01-05—Публикация

1977-09-12—Подача