Область техники

Настоящее изобретение относится к установке для получения стали и способу непрерывного или, по меньшей мере, циклического получения стали на указанной установке, по меньшей мере включающей электродуговую печь (ЭДП) для непрерывной или по меньшей мере циклической плавки шихтового материала, в частности, такого как куски измельченного железного лома.

Уровень техники

С одной стороны, сталь можно изготавливать из железной руды и первичного чугуна с помощью способа с использованием доменной печи и конвертора. Однако, с другой стороны, в отношении эффективности использования энергии более преимущественным является получение стали в основном плавкой в электродуговой печи кусков железного лома, который все еще является наиболее используемым по всему миру шихтовым материалом в электродуговых печах.

Изготовление стали в электродуговой печи (ЭДП)

В широко известном процессе плавки в электродуговой печи электрическую и химическую энергию используют для циклической плавки шихтового материала. В ходе этого процесса большую часть общей энергии преобразуют в тепловую энергию, что влечет за собой плавление загруженного материала. Теплота над электродугой, которая горит между электродом и шихтовым материалом, передается к шихтовому материалу в основном посредством излучения.

Как и в любом процессе плавки, в этом процессе получают окисленную массу, шлак, который из-за его более низкой плотности всплывает на поверхность расплавленной стали и в который перемещаются нежелательные вторичные элементы, отделившиеся от расплавленного материала.

В настоящее время циклический процесс плавки обычно занимает от 30 до 60 минут (в зависимости от трансформатора и шихтового материала). После процесса плавки следует так называемый выпуск, который означает, что жидкую сталь выливают в сталеразливочный ковш и, в процессе внепечной металлургии, ее очищают и отливают с дополнительными легирующими добавками в соответствии с требованиями потребителя. Время между двумя выпусками стали далее определено как цикл процесса плавки.

Для степени чистоты стали и качества ее отливки важно, чтобы в ходе выпуска стали в ковш как можно меньше шлака попадало вместе с ней или шлак не поступал в ковш. Во избежание этого, общеизвестной практикой в настоящее время является извлечение шлака из печи в ковш для шлака, в первую очередь и перед выпуском текучей стали, и разливку расплавленной стали отдельно от шлака в сталеразливочный ковш.

Старые электродуговые печи конструировали с обеспечением, для раздельной выгрузки шлака и стали, двух отверстий, расположенных на стенке печи с противоположных сторон и на разных уровнях, причем эти отверстия обычно можно закрывать и регулировать с помощью системы заглушек (пробок) или, в более современном варианте, с помощью системы заслонок. С целью надежной раздельной выгрузки шлака и стали всю печь поворачивали к соответствующему отверстию для выгрузки, что означает вначале в положение удаления шлака от 10° до 15° в направлении отверстия выгрузки шлака, расположенного на более высоком уровне, а затем в положение выпуска стали, приблизительно 45° в направлении отверстия выпуска стали, расположенного на более низком уровне.

Чтобы сделать возможным по меньшей мере частичное уменьшение или упрощение требующихся поворотных механизмов для печи, было предложено переместить отверстие для выпуска стали с боковой стенки печи на дно печи. Как во всех случаях втекания и вытекания ниже поверхности жидкости, могут возникать завихрения, которые вследствие их циркулярного или спирального нисходящего движения могут оказывать нежелательный эффект затягивания с собой кусков шлака.

Чтобы этого избежать, широко известно, что определенный остаток шлака и/или определенного отстоя стали, остается в виде минимального количества (приблизительно 15% от объема печи) в печи, причем это количество в то же время способствует спокойному продолжению восстановительной плавки последующего цикла.

После этого общей особенностью современных электродуговых печей стало то, что отверстие для выпуска стали расположено на дне печи, между центром печи и стенкой печи. Так называемое эксцентрическое донное отверстие для выпуска стали (ЭДВ) оказывает эффект, состоящий в том, что теперь необходимо наклонять печь только на несколько градусов (максимально до 15° градусов), т.е., во-первых, для извлечения шлака в направлении отверстия для извлечения шлака, по-прежнему расположенного на стенке печи, и затем для выпуска жидкой стали в направлении отверстия для выпуска стали, расположенного эксцентрически на дне печи. Это предоставляет преимущества в отношении объема и охлаждения печи. Более того, проблема вовлечения шлака снижается в данном типе выпуска стали.

Если, как обычно это происходит в современной электродуговой печи, в ходе процесса плавки, особенно с использованием так называемых фурм для рафинирования, добавляют кислород («рафинирование») и углерод, на поверхности большинства типов стали появляется шлаковая пена, которая в основном состоит из заключенных в ней газов.

Даже пенистые шлаки можно спускать классическим способом. Однако распространенной практикой является размещение отверстия для выгрузки шлака на уровне высоты относительно ванны расплава, которая ограничена или может быть ограничена системой заслонок, таким образом, что избыток пенистого шлака может быть отведен в соответствии с принципом перелива, т.е. после превышения лимита емкости, как только ванна расплава достигает определенного уровня, в результате чего преимущественно избегают перерывов, вызванных необходимостью выпуска шлака в ходе процесса плавки, в конце которого снова осуществляют классический выпуск стали через ЭДВ.

С целью достижения как можно более высокой производительности электродуговой печи до настоящего времени постоянно предпринимали попытки осуществлять плавку как можно более быстро, поставлять как можно больше электрической энергии в ходе всего периода плавки и делать перерывы или промежуточные остановки без подачи энергии как можно более короткими. Это вызвано тем, что чем более короткий интервал между двумя процессами выпуска стали, тем более гибким является сталелитейный завод относительно получаемой структуры. Этому способствуют, наряду с другими факторами, также электроды размером 800 мм, появившиеся на рынке несколько лет назад, которые позволяют обеспечить более высокую интенсивность тока и более быстрые выпуски стали. Таким образом, в современных электродуговых печах, электродуга с интенсивностью до 140000 А позволяет переработать до 200 т расплавленного стального лома. Температура в электродуговой печи составляет до 3500°С и в ванне жидкой стали до 1800°С.

Однако до настоящего времени периоды выпуска шлака и выпуска стали приводят к типичным циклическим перерывам в подаче электроэнергии, шихтовых материалов и добавок, таких как мелкодисперсные твердые материалы, и таким образом, являются причиной прерывистого хода процесса в электродуговой печи.

Загрузка электродуговой печи (ЭДП)

Железный лом в качестве собираемого исходного материала доступен в различных формах и конфигурациях. Согласно его свойствам и требованиям процесса плавки и требуемому качеству стали, отбракованное железо и/или стальной лом (отходы) подвергают различным способам подготовительной обработки. Цена железного лома часто меняется не только из-за конъюнктуры рынка, а также из-за конечных физических и химических свойств железного лома.

При изготовлении стали шихтовой материал выбирают в соответствии с конечным продуктом, который необходимо получить. Для углеродистых сталей обычных сортов используют самый дешевый железный лом. Этот железный лом обычно представляет собой готовый отбракованный чугунный и/или стальной лом (отходы). Плотность этого железного лома обычно составляет менее 0,4 кг/дм3. Три - четыре корзины с ломом обычно требуются для загрузки корпуса обычной электродуговой печи. Когда, если в этом есть необходимость, съемный свод печи открыт при повороте для загрузки корпуса печи, ожидают потери энергии от 15 до 20 кВт/т стали. Прерывание процесса плавки, обычно на 4-7 или более минут, для каждого выпуска шлака и стали плюс загрузка из корзин с ломом снижает производительность и увеличивает расход электрода вследствие дополнительного окисления электродов.

Хорошо известно прессование железного лома для увеличения плотности шихтового материала. После прессования железного лома в виде пакетов плотность возрастает и, следовательно, для загрузки требуется меньше корзин с ломом. Однако процесс плавки все же необходимо прерывать для загрузки.

Однако только начальная стадия загрузки железного лома, в зависимости от случая, с железом прямого восстановления (ЖПВ) и/или горячебрикетированным железом (ГБЖ) и шлакообразователем в электродуговую печь, создает условия для плавления этих шихтовых материалов и образования ванны расплава металла, который покрыт расплавленным шлаком.

Использование тепла и энергии (в общем)

Возможное загрязнение воздуха газами и пылящими веществами считается наиболее важной экологической проблемой, возникающей при изготовлении стали из первичных исходных материалов (в основном руд или гранул, полученных из руд). Металлургические процессы являются потенциальными источниками выбросов пыли и металлов из печей, конверторов и от транспортировки расплавленных металлов.

Более того, потребление энергии и рекуперация тепла и энергии являются важными аспектами получения черных металлов и стали. Они зависят от эффективности использования энергии, заключенной в рудах и смесях, от потребления энергии стадиями процесса, от типа используемой энергии и способа поставки энергии, а также от использования эффективных способов рекуперации тепла.

Таким образом, для способа с использованием печи и конвертора было предложено (см. GB 958731 А=СН 415709 В) непосредственное или косвенное через устройство выработки пара, питание турбины отходящими газами процесса, причем указанная турбина подает мощность на генератор, энергию которого используют для питания турбовентиляторов или воздухонагревателя доменной печи.

В других работах было предложено использование мощности, вырабатываемой, в частности, косвенно с помощью устройства производства пара, из отходящих газов вращающейся печи для предварительной сушки бурого угля (см. GB 1241715 А=DE 1927558 А1), для получения кислорода, для питания энергетической системы или для питания так называемой печи с погруженной дугой (см.US 4551172 А=ЕР 0139310 А1), однако печи с погруженной дугой используют не для получения стали, а для восстановления шлака, чтобы извлечь металлические компоненты.

Рекуперация тепла и энергии (с помощью ЭДП)

В ходе получения стали из вторичных исходных материалов, таких как железный лом, в электродуговой печи также происходит выделение газов и пылящих веществ, и таким образом, большинство основных экологических проблем также относится к таким выделениям.

Среди способов рекуперации тепла широко известен способ извлечения тепла от отходящих горячих газов (верх печи) электродуговой печи, в частности использование отходящих газов для сушки и предварительного нагрева загрузки (см, например, US 3565407 А=DE1804098 А1, а также US 5153894 A=EP 0385434 B1). Однако в настоящее время не существует дополнительного использования этого тепла. Таким образом, необходимы эффективные устройства для обеспыливания и фильтры.

Извлечение электроэнергии (с помощью ЭДП)

Извлечение электроэнергии перед или после очистки отходящих газов процесса (верх печи) также возможно в большинстве исполнений электродуговой печи, но очень важно положение на месте, например, если электродуговая печь работает на минизаводе (компактный завод) и в литейных цехах, и не существует возможности использования извлеченной энергии, кроме поставки ее в высоковольтную единую сеть, которая уже подвергается опасности неблагоприятных возмущений системы, возникающих вследствие технологически предопределенного неустойчивого горения электродуги. Таким образом, всегда существует высокий спрос на подачу энергии к электродуговой печи.

Однако, поскольку электродуговые печи на сегодняшний день действуют в режиме периодической загрузки, что означает циклическую загрузку партий используемых материалов, таких как куски железного лома, железо прямого восстановления (ЖПВ) и/или горячебрикетированное железо (ГБЖ), температура отходящих газов циклически изменяется. Для компенсации этого, в рамках исследования конкретной ситуации по бездымным выбросам в Австралии (ZERIA), инициированного по поручению федерального министерства транспорта, инноваций и технологий (BMVIT) и WIFI Австралии (см. http://zera.tuQraz.at/index.DhD3?lang=de&sel=09Fallstudien/01Marienhutte) предложено для сталеплавильного завода «Marienhutte» регулирование температуры отходящих газов с помощью дополнительной газовой горелки. Для этого необходимо обеспечить комплексные средства измерения и регулировки. Более того, использование газовых горелок для стабилизации температуры отходящих газов имеет недостаток, заключающийся в дополнительном использовании первичной энергии и связанных с этим затрат.

Описание изобретения

Исходя из вышеизложенного, целью настоящего изобретения является обеспечение, в отношении производительности по сравнению с известным уровнем техники, улучшенной установки для получения стали, включающей электродуговую печь. Так, такая электродуговая печь установки для получения стали горит более равномерно и позволяет обеспечить питание без использования дополнительных газовых горелок и характеризуется температурами отходящих газов, которые стабильны по меньшей мере в течение длительных периодов цикла процесса плавки и, таким образом более экономичны, а также такие печи можно эксплуатировать более независимо от возмущений системы высоковольтной единой сети. Однако, в частности, целью является повышение производительности установки для получения стали таким образом, что избегают циклических интервалов прерывания.

Этой цели достигают путем обеспечения установки для получения стали, характеризующейся признаками независимых пунктов 1 и/или 7 формулы изобретения. Преимущественные конструкции и дополнительные разработки, которые могут быть использовании отдельно или в сочетании друг с другом, изложены в прилагаемой формуле изобретения.

В свете обеспечения указанных и других целей, в соответствии с изобретением по п.1, установка для получения стали, которая по меньшей мере включает электродуговую печь по меньшей мере для циклической плавки шихтовых материалов, в частности таких как измельченные куски железного лома, характеризуется:

- средствами по меньшей мере циклической выработки энергии в ходе плавки из термической энергии, содержащейся в отходящих газах (верх печи) электродуговой печи;

- системой измельчения, присоединенной к электродуговой печи, для измельчения отбракованного железного и/или стального лома (отходы), которую можно снабжать, по меньшей мере в ходе цикла процесса плавки, энергией, извлеченной из средства выработки энергии, и

- средствами транспортировки, с помощью которых в ходе цикла процесса плавки в электродуговую печь можно непрерывно подавать по меньшей мере куски железного лома, измельченного в системе измельчения.

Поскольку к электродуговой печи присоединена система измельчения для измельчения отбракованного железного и/или стального лома (отходов), возможно на начальном этапе загружать куски железного лома, измельченного в системе измельчения, в свободном объеме, таким образом, без необходимости предварительного прессования и непрерывно, по меньшей мере в ходе цикла процесса плавки, в электродуговую печь.

При непрерывной загрузке электродуговой печи непрессованными, измельченными кусками железного лома в свободном объеме, электродуга может гореть намного более постоянно в ходе цикла процесса плавки, чем в обычном случае загрузки партиями железного лома и т.д. в электродуговую печь, и это имеет преимущество в том, что позволяет избегать неблагоприятных возмущений системы. Более того, непрерывно происходит, по меньшей мере в ходе цикла процесса плавки, образование отходящих газов (верх печи), почти равное по характеру и качеству, что служит назначенной цели непрерывной выработки энергии, по меньшей мере в той степени, как необходимо, по меньшей мере в ходе цикла процесса плавки, для питания системы измельчения, связанной с электродуговой печью. Поскольку газовые горелки для регулирования отходящих газов и подачу внешней энергии для системы измельчения больше не используют, установка для производства стали по изобретению работает, с экономической точки зрения, на непревзойденном уровне в отношении энергетического баланса. Таким образом, при равномерном горении электрических дуг, производительность электродуговой печи может быть увеличена на более чем 19% и энергетически сэкономить приблизительно на 14%, в то время как выбросы в атмосферу резко снижаются.

Вследствие того что в электродуговую печь, по меньшей мере в ходе цикла процесса плавки, непрерывно загружают измельченные куски железного лома и, в зависимости от конкретного случая, другие шихтовые материалы, в предпочтительном воплощении изобретения по п.2 формулы изобретения, она может быть выполнена с корпусом печи, изготовленным из огнеупорного материала и/или включающим водоохлаждаемые элементы, и сводом печи, всегда закрытым в ходе непрерывной загрузки кусков железного лома, при этом на стенке корпуса печи и/или на своде печи размещено отверстие для загрузки, позволяющее непрерывную загрузку в электродуговой печь кусков железного лома, измельченного с помощью системы измельчения, без необходимости открывания для этого свода печи, как это обычно делали раньше, только для добавок таких как кокс, известь и известняк, и в обычной практике, на таких установках для получения стали, работающих только с железом прямого восстановления (ЖПВ) и/или с горячебрикетированным железом (ГБЖ), и что позволяет избежать не только длительного времени загрузки, а также больших потерь тепла, в противоположность известным электродуговым печам, которые необходимо загружать с помощью корзин для лома через открытый свод печи.

В известном уровне техники процесс загрузки кусков железного лома с помощью корзин для лома необходимо повторять несколько раз в зависимости от используемого материала (необходимой загрузки металла). Для каждого цикла загрузки необходимо прерывать подачу электрической энергии, вынимать электроды и поворачивать свод печи. Обычно планируют время загрузки от 4 до 7 минут для современных электродуговых печей.

Подтверждено, что устранение таких остановок для повторной загрузки приводит не только к меньшему времени нагрева, а также к снижению потребления энергии на тонну полученной стали, поскольку путем открывания свода печи значительное количество ценного тепла теряется из электродуговой печи вследствие излучения и конвекции.

После загрузки потери тепла необходимо снова восполнить электрической энергией, в частности, когда используют легкий или не уплотненный железный лом, поскольку число корзин для лома, необходимых для загрузки, возрастает.

Другим негативным эффектом при загрузке лома с помощью корзин для лома являются большие выбросы пыли и дыма в окружающую среду, в то время как поднимают свод печи.

В противоположном случае, после устранения загрузки с помощью корзин, нет необходимости поднимать свод печи в ходе ее работы, так что преимущественно не происходит никаких потерь времени или энергии, вызванных тепловым излучением. Таким образом, необходимость поднимать свод печи возникает только в случае ремонта.

Однако для этого нет необходимости в сложном подъемном устройстве свода, которое может полностью устранено, поскольку свод можно поднять с помощью мостового подъемного крана каждый раз, когда это требуется с целью ремонта или замены.

Электродуговая печь, как известно в уровне техники, может включать корпус печи с заданными таким образом размерами, что внутри существует достаточно места для максимального количества измельченных кусков железного лома в нерасплавленном состоянии, которые можно расплавить в ходе одного цикла процесса плавки, так что преимущественно уже существующие электродуговые печи могут являться частью установки для получения стали по изобретению,

Когда электродуговая печь сконструирована заново, предпочтительно, в соответствии с п.3 формулы изобретения, чтобы электродуговая печь включала корпус печи, имеющий такие размеры, что достаточно пространства только для 90%, в особенности, только для 80%, предпочтительно, только для 70% от максимального количества измельченных кусков железного лома, которые могут быть расплавлены в ходе одного цикла процесса плавки.

Из-за того что в ходе цикла процесса плавки в электродуговую печь непрерывно загружают измельченные куски железного лома и, при необходимости, другие шихтовые материалы, корпус печи в предпочтительном воплощении изобретения может иногда иметь значительно меньший размер, чем в случае загрузки партиями в соответствии с известным уровнем техники.

Чем меньше размеры корпуса печи, тем меньше она требует охлаждения.

Поэтому и поскольку электродуговая печь может гореть значительно более непрерывно вследствие непрерывной загрузки шихтовых материалов, возможно сконструировать корпус печи, выполненный исключительно из огнеупорного материала и вообще не требующий охлаждающих элементов на стенке.

Возможность замены водоохлаждаемых панелей на огнеупорный материал значительно снижает объем устройства водоочистки (УВО) и приводит к дополнительной экономии электрической энергии, приблизительно на 5%, что в частности особенно интересно для стран, которые испытывают недостаток воды, которая является слишком дорогой.

В соответствии с дополнительным признаком изобретения по п.4 формулы изобретения электродуговая печь предпочтительно включает средство получения пенистого шлака в таком количестве, что дуги по меньшей мере частично окутаны слоем вспененного шлака.

Открытые области электрических дуг вызывают повышенный износ электродов и нежелательный нагрев стенок печи. Другими последствиями являются сниженная эффективность использования энергии, более длительные времена процесса и, таким образом, пониженная производительность. Чтобы окутать электрическую дугу, вызывают образование пенистого шлака, который можно регулировать по его высоте, специально добавляя угольную мелочь и кислород. Подачу этих вспенивающих агентов осуществляют либо вручную, либо автоматически, в соответствии с заранее заданной схемой управления, путем порционного вдувания в пограничный слой, расположенный между слоем шлака и расплавленным металлом и/или в зоны слоя шлака и/или расплавленного металла, которые прилегают к пограничному слою.

Раньше было трудно загружать легкий материал, такой как измельченные куски железного лома с предпочтительной длиной в любом направлении в пространстве, например, максимально 30 см, в ванну жидкой стали через шлак, в частности потому, что шлак был слишком твердым и материал необходимо было загружать между электродами. В настоящее время, при практике образования пенистого шлака, при которой вдувают больше углерода и кислорода в жидкую сталь, чтобы вспенивать шлак, эта проблема может быть решена.

Даже сам по себе способ пенистого шлака, названный так из-за типа шлака, имеет много преимуществ. Необходимое количество энергии снижается максимально на 5% из-за теплового экрана из пенистого шлака, поддерживается образование электрической дуги, снижается абразивное изнашивание электродов и огнеупорного материала корпуса печи, периоды выпуска стали сокращают и улучшается использование легирующих элементов, таких как, в частности, хром.

В соответствии с дополнительным признаком настоящего изобретения по п.5 формулы изобретения, электродуговая печь включает отверстие для выгрузки шлака, расположенное на стенке корпуса печи таким образом, что оно находится на уровне высоты, который ограничен или может быть ограничен, относительно ванны расплава, системой заслонок или заглушек, так что избыток вспененного шлака может быть отведен по принципу перелива, как только ванна расплава достигнет определенного уровня, посредством чего преимущественно избегают перерывов, связанных с выпуском шлака в ходе процесса плавки.

Электродуговая печь в соответствии с настоящим изобретением может предпочтительно быть сконструирована по п.6 формулы изобретения таким образом, что выпуск стали следует после каждого цикла процесса плавки, так что преимущественно даже уже существующие электродуговые печи могут составлять часть установки для получения стали согласно изобретению.

Однако, ввиду вышеизложенных и других целей, согласно п.7 формулы изобретения, обеспечивают установку, которая, основываясь на хорошо известных установках для получения стали, характеризуется тем, что электродуговая печь выполнена для непрерывно выплавляемых шихтовых материалов, в частности таких как измельченные куски железного лома, железо прямого восстановления (ЖПВ) и/или горячебрикетированное железо (ГБЖ), где часть жидкой стали можно непрерывно разгружать из ванны жидкой стали электродуговой печи через отверстие для выпуска стали, расположенное на дне печи или вблизи него, и шихтовые материалы можно непрерывно загружать с помощью средств транспортировки в электродуговую печь, так что преимущественно получают непрерывный процесс плавки.

Поскольку электродуговая печь включает отверстие для выпуска стали, которое позволяет непрерывно разгружать сталь, можно, в сочетании с непрерывной подачей шихтовых материалов в электродуговую печь, обеспечить и поддерживать непрерывный процесс плавки.

Возможные шихтовые материалы могут представлять собой, в частности, измельченные куски железного лома, железо прямого восстановления (ЖПВ) и/или горячебрикетированное железо (ГБЖ). Измельченные куски железного лома, предпочтительно, согласно изобретению, могут поступать из системы измельчения, соединенной с электродуговой печью, для измельчения отбракованного железного и/или стального лома (отходов); или альтернативно или в совокупности, их поставляют в электродуговую печь уже предварительно обработанными.

Поскольку к электродуговой печи присоединено устройство для измельчения, предпочтительно средства выработки электроэнергии в ходе процесса плавки поступают от тепловой энергии, заключенной в отходящих горячих газах (верх печи) электродуговой печи, с помощью которой система измельчения может быть приведена в действие.

Благодаря непрерывной разгрузке части стали из ванны жидкой стали и благодаря непрерывной загрузке в электродуговую печь шихтовых материалов в свободном объеме, таких как непрессованные измельченные куски железного лома, железо прямого восстановления (ЖПВ) и/или горячебрикетированное железо (ГБЖ), электродуговая печь может всегда гореть более или менее постоянно в ходе непрерывного процесса плавки.

Полностью избегают остановок, таких как в обычных случаях загрузки партиями электродуговой печи железным ломом и т.д., и циклических выпусков плавки, тем самым преимущественно устраняют неблагоприятные возмущения системы.

Более того, непрерывно образуются отходящие газы (верх печи) устойчивого характера и качества, что обеспечивает возможность непрерывной выработки энергии в такой степени, которой не достигали до сих пор в установках для получения стали.

Поскольку газовые горелки для регулирования отходящих газов и подачу энергии от внешнего источника в систему измельчения больше не используют, установка для получения стали по изобретению в конечном счете действует, с экономической точки зрения, на непревзойденном уровне, в отношении энергетического баланса. Так, благодаря непрерывному горению электрических дуг, производительность электродуговой печи может быть увеличена на более чем 26%, и стоимость энергии может быть снижена на приблизительно 23%, в то время как выбросы в атмосферу резко снижаются.

В еще одном предпочтительном воплощении изобретения в соответствии с п.8 формулы изобретения, часть жидкой стали разгружают из ванны жидкой стали в сталеразливочный ковш, снабженный на его ободе носиком, который перекрывается с ободом соседнего сталеразливочного ковша, чтобы обеспечить бесперебойную смену ковша в условиях непрерывного потока стали.

В соответствии с дополнительным признаком по п.9 формулы изобретения, установка для получения стали преимущественно включает компьютеризированную систему управления процессом, которая дает возможность устанавливать неограниченно определяемые скорости подачи, особенно кусков железного лома, таким образом, что шихтовые материалы находятся в равновесии с необходимой энергией плавления, что преимущественно допускает получение различных типов стали.

Так, каждый материал требует определенного количества энергии, называемой энтальпией, для плавления. С помощью современных компьютерных технологий на оперативном уровне «автоматизации» и на оперативном уровне «управления процессом» возможно разработать профиль плавления для различных сценариев загрузки печи. Из основанных на компьютерных расчетах сценариев в особенности можно выбирать от непрерывной загрузки одних измельченных кусков железного лома вплоть до непрерывной загрузки смешанных шихтовых материалов железного лома, железа прямого восстановления (ЖПВ) и/или горячебрикетированного железа (ГБЖ). В любом случае, свод печи никогда не будет открытым в ходе процесса, при значительном снижении дорогостоящих потерь энергии и выбросов в атмосферу. Скорость подачи выбирают в соответствии с потребляемой мощностью, которую регулируют с помощью определенной скорости загрузки. Прогнозированная температура, рассчитанная на оперативном уровне «управления процессом», должна находится в таком диапазоне, который предоставляет наилучшие условия в отношении вспенивания шлака. Профиль плавления разрабатывают таким образом, что в случае циклической эксплуатации электродуговой печи, загрузку прекращают, когда температура достигает значения температуры выпуска металла. В этом случае не требуется дополнительного времени для очистки.

Также возможно загружать шихтовые материалы одновременно, например, железо прямого восстановления (ЖПВ) и/или горячебрикетированное железо (ГБЖ) из другого бункера. Эти материалы имеют разную энтальпию и, таким образом, требуют различной скорости загрузки. Однако с помощью оперативного уровня «управления процессом» загружаемую смесь можно рассчитывать и регулировать.

Не только в данном контексте, было подтверждено, в соответствии с дополнительным признаком изобретения по п.10 формулы изобретения, что преимущественным для определения фактической скорости загрузки кусков железного лома является присоединение по меньшей мере одного устройства взвешивания к средствам транспортировки.

Также было подтверждено, в соответствии с дополнительным признаком изобретения по п.11 формулы изобретения, что преимущественным, чтобы избежать прерываний процесса плавки, является присоединение к средствам транспортировки разделительного устройства, которое распознает и отделяет, в частности, путем оптических методов, например, с помощью камер мониторинга, куски железного лома, которые в зависимости от общего размера электродуговой печи превосходят заранее заданные размеры.

В соответствии с дополнительным признаком изобретения по п.12, электрическую энергию как таковую, вырабатываемую для питания системы измельчения можно получать прямо или косвенно, в частности с помощью рекуперативного бойлера, из тепловой энергии, содержащейся в горячих отходящих газах электродуговой печи.

В настоящем изобретении, согласно п.13, можно использовать традиционную электродуговую печь переменного тока (ПерТ) или также электродуговую печь постоянного тока (ПТ).

Более того, настоящее изобретение относится, согласно п.14 формулы изобретения, к способу непрерывной или по меньшей мере циклической плавки стали на установке по любому из предшествующих пунктов, в котором в случае непрерывной плавки стали используют по меньшей мере первые три из следующих стадий, а в случае циклической плавки стали используют все пять стадий:

- шихтовые материалы плавят непрерывно или по меньшей мере циклически в электродуговой печи (10);

- шихтовые материалы, такие как, в частности, измельченные куски железного лома, измельченного в системе измельчения отбракованного железного и/или стального лома (отходов), железо прямого восстановления (ЖПВ) и/или горячебрикетированное железо (ГБЖ), непрерывно или по меньшей мере без остановок в ходе цикла процесса плавки загружают в электродуговую печь с помощью средств транспортировки;

- часть жидкой стали непрерывно или циклически разгружают из ванны жидкой стали электродуговой печи;

- из тепловой энергии, заключенной в горячих отходящих газах (верх печи) электродуговой печи, непрерывно или по меньшей мере в ходе цикла процесса плавки, вырабатывают электрическую энергию с помощью средств выработки энергии;

- систему измельчения, присоединенную к электродуговой печи для измельчения отбракованного железного и/или стального лома (отходов), питают, непрерывно или по меньшей мере в ходе цикла процесса плавки, электрической энергией, вырабатываемой из отходящих газов (верх печи).

Наконец, что не менее важное, настоящее изобретение в соответствии с п.15 формулы изобретения относится к способу использования электроэнергии, полученной с помощью средств выработки энергии от тепловой энергии, заключенной в горячих отходящих газах электродуговой печи, в которой непрерывно или по меньшей мере циклически плавят шихтовые материалы, такие как, в частности, измельченные куски железного лома, для питания системы измельчения непрерывно или по меньшей мере в ходе цикла процесса плавки, которая присоединена к электродуговой печи и измельчает отбракованный железный и/или стальной лом (отходы) в установке для получения стали, как описано выше или далее.

Однако сущность изобретения с дополнительными целями и соответствующими преимуществами лучше понять из последующего описания конкретных воплощений и в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

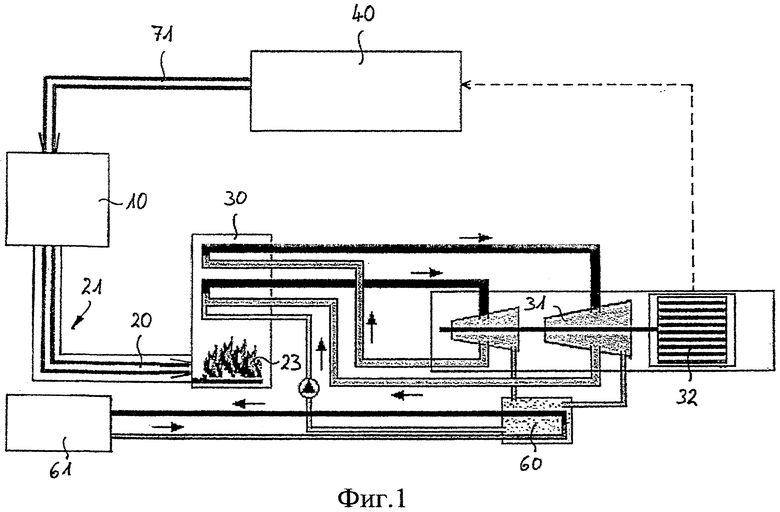

На Фиг.1 в качестве примера показано возможное воплощение средств выработки электроэнергии из горячих отходящих газов (верх печи) электродуговой печи, используемых для приведения в действие системы измельчения, соединенной с указанной электродуговой печью ((ЭДП).

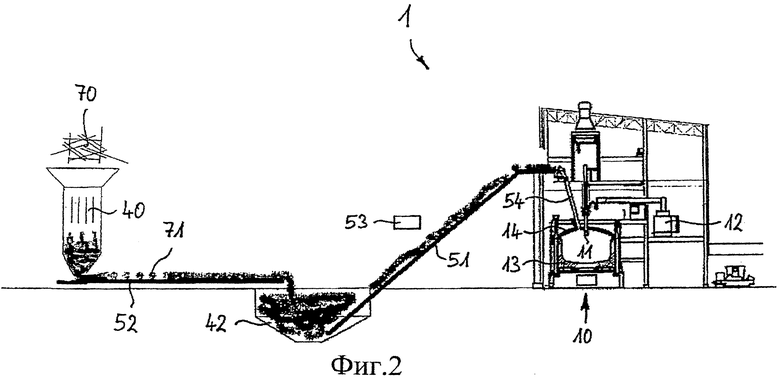

на Фиг.2 в качестве примера показаны средства транспортировки, которые, непрерывно или по меньшей мере без остановок в ходе цикла процесса плавки, перемещают, например куски железного лома, измельченные в системе измельчения, в электродуговую печь;

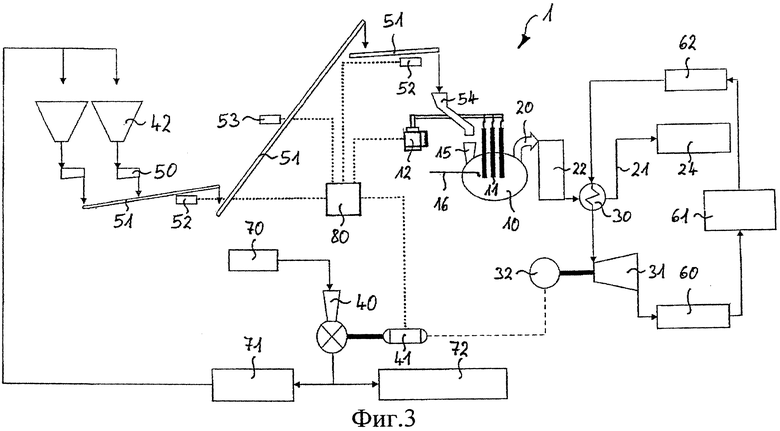

на Фиг.3 представлена технологическая схема процесса на первой установке для получения стали по п.1 формулы изобретения с циклическими процессами плавки, т.е. с чередующимися интервалами плавки и выпуска стали;

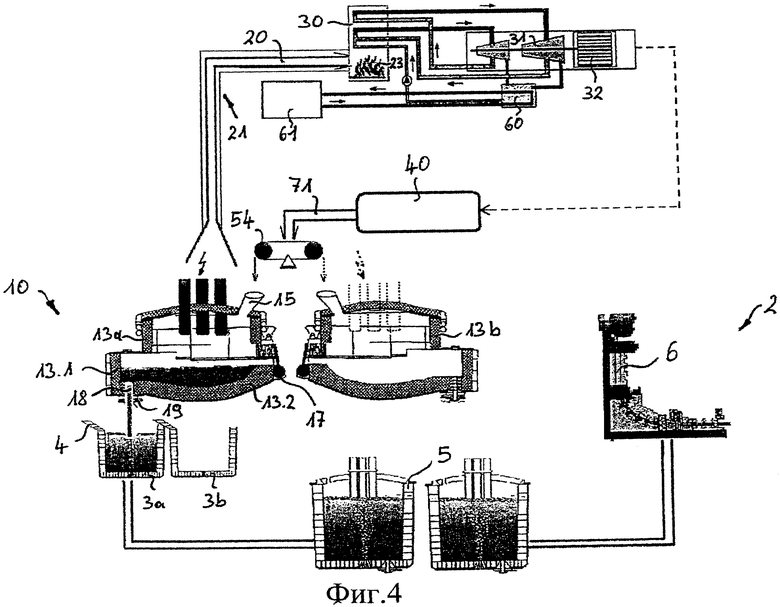

на Фиг.4 представлена технологическая схема процесса на второй установке для получения стали по п.7 формулы изобретения с непрерывным процессом плавки и непрерывным процессом выпуска стали, осуществляемыми одновременно;

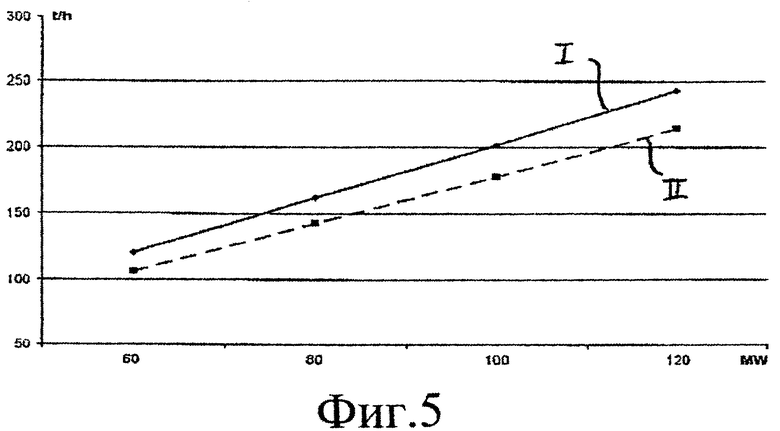

на Фиг.5 представлен график производительности электродуговой печи по изобретению в зависимости от подачи энергии (без химической энергии) и скорости загрузки отходов, и

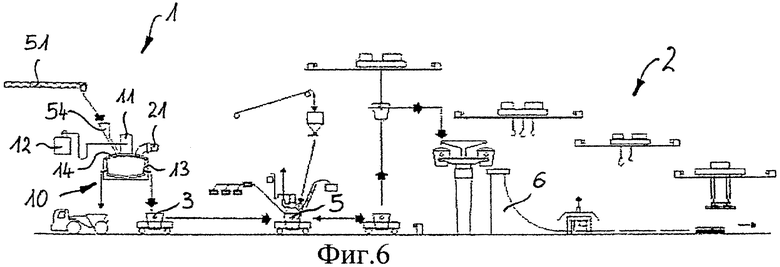

на Фиг.6 представлена возможная интеграция установки для получения стали в соответствии с изобретением в сталелитейный завод.

Описание предпочтительных воплощений

В нижеследующем описании предпочтительных воплощений настоящего изобретения одинаковые номера позиций обозначают такие же или сопоставимые элементы.

Рассматривая подробно Фиг.1-6 и вначале обращаясь к Фиг.1, мы видим представленное в качестве примера возможное воплощение средств выработки энергии с использованием термической энергии, заключенной в горячих отходящих газах 20 (верх печи) электродуговой печи 10 установки для получения стали, используемых для системы 40 измельчения, соединенной с электродуговой печью 10 (ЭДП).

Для этого обеспечен по меньшей мере один рекуперативный бойлер 30, установленный в системе 21 выпуска газов устройства 24 для обеспыливания электродуговой печи 10. Рекуперативный бойлер 30 может быть расположен, в частности, на выходе осадительной камеры 22 дожига частиц пыли, содержащихся в отходящих газах 20 и/или в области 23 системы 21 выпуска отходящих газов с последующим дожиганием углерода или во вспомогательной линии к предшествующему устройству 22/области 23. Тогда как отходящие газы 20 (верх печи) установки 1 для получения стали поступают в трубу 21 для выпуска отходящих газов при постоянной температуре от 900°С до 1100°С, без использования дополнительных газовых горелок, температуру отработанных газов, как только они охлаждаются до температуры ниже 800°С, можно вновь поднять путем преобразования, из-за добавления кислорода О, в экзотермическом процессе, токсичного углерода СО с кислородом О в менее опасный диоксид углерода CO2, причем этот процесс создает температуры до приблизительно 1670°С, что можно использовать для эффективного образования пара.

Как схематически представлено на Фиг.1, также существует возможность разумного расположения нескольких рекуперативных бойлеров 30 в системе 21 выпуска отходящих газов устройства 24 для обеспыливания, так что вода 62, которую, например, подают с помощью устройства 61 водоочистки, может быть преобразована в пар более эффективным способом.

Пар, вырабатываемый с помощью рекуперативного бойлера 30, питает паровую турбину 31, которая питает генератор мощности 32.

Конденсат, выработанный турбиной 31, дополнительно охлаждают с помощью конденсатора 60 и прямо закачивают в устройство 61 водоочистки.

С помощью электрической энергии, полученной от средств 30, 31, 32 выработки энергии, возможно эксплуатировать, без использования общественной электрической сети и, таким образом, экономически выгодно, систему 40 измельчения и возможные дополнительные потребительские нагрузки установки 1 для получения стали.

На Фиг.2 представлены средства транспортировки, которые обеспечивают перемещение, например, кусков 71 железного лома, измельченных в системе 40 измельчения, в электродуговую печь 10 непрерывно или по меньшей мере без остановок в ходе цикла процесса плавки.

Отбракованный железный и/или стальной лом (отходы) 70 различных размеров загружают в систему 40 измельчения, которая, как представлено, предпочтительно соединена с электродуговой печью 10.

Система 40 измельчения выдает куски 71 железного лома по существу одинакового размера. Более того, высокоценные цветные металлы 72 можно отделить для дальнейшего использования в коммерческих целях.

Измельченные куски 71 железного лома транспортируют в свободном объеме и непрессованными в бункер 42 для лома, который также может быть расположен в подземном помещении.

Один или более вибрационных питателей 50 регулируют количество измельченных кусков 71 железного лома, которые загружают в электродуговую печь 10.

Более того, первая система 52 взвешивания точно регулирует количество подаваемого материала.

Вибрационные питатели 50 транспортируют измельченные куски 71 железного лома в свободном объеме и непрессованными посредством конвейерных лент 51 и предпочтительного вращающегося желоба 54, расположенного над сводом 14 печи, в корпус 13 электродуговой печи 10.

Следовательно, вращающийся желоб 54 выдает, непрерывно или по меньшей мере без остановок в ходе цикла процесса плавки, измельченные куски 71 железного лома в электродуговую печь 10.

Электродуговая печь 10 по изобретению, в которую, непрерывно или по меньшей мере без остановок в ходе цикла процесса плавки, загружают измельченные куски 71 железного лома, работает со значительно более низким удельным потреблением энергии и более высокой производительностью.

В то же время, выбросы в атмосферу значительно снижены, поскольку нет необходимости, чтобы свод 14 печи корпуса 13 печи был открыт для загрузки корзин с железным ломом.

Более того, устройство 24 для обеспыливания также работает со значительно более низким удельным потреблением энергии, поскольку во вторичной системе больше нет необходимости.

На основании Фиг.3, цикл процесса первой установки 1 для получения стали по п.1 формулы изобретения с циклическими процессами плавки, т.е. с чередующимися интервалами плавки и выпуска стали, описаны далее более подробно.

В систему 40 измельчения можно загружать отбракованный железный и/или стальной лом 70 (отходы) различного размера, например, до трех или более метров длиной, в зависимости от размеров используемой системы 40 измельчения. Измельчая такой большой стальной лом 70 (отходы), система 40 измельчения формирует измельченные куски 71 железного лома с предпочтительной длиной в любом направлении в пространстве приблизительно 30 см максимально и отделяет высокоценные цветные металлы 72.

Систему 40 измельчения приводят в действие с помощью электрического двигателя 41, который питают от генератора мощности 32. Генератор мощности 32 приводят в действие с помощью паровой турбины 31, используя пар от по меньшей мере одного рекуперативного бойлера 30, который расположен в системе 21 выпуска отходящих газов устройства 24 для обеспыливания электродуговой печи 10. Любой избыток электрической энергии может быть направлен на другие потенциальные потребительские нагрузки установки 1 для получения стали.

Измельченные куски 71 железного лома непосредственно выгружают из системы 40 измельчения и они всасываются приемным бункером 42 для лома, расположенным на поверхности или в подземном помещении.

Чтобы загружать измельченные куски 71 железного лома в электродуговую печь 10, оператор установки 1 для получения стали, в соответствии с изобретением, может регулировать требуемое количество загрузки и скорость загрузки с помощью электронных средств 80 управления. Здесь, количество и скорость загрузки зависит от емкости печи, от загружаемой смеси и от мощности трансформатора 12 для графитовых электродов 11.

Желоб 54, предпочтительно вращающегося типа, расположен над корпусом 13 электродуговой печи 10. Этот желоб 54 до сих пор является широко используемым желобом для загрузки добавок в печь 10 через так называемое пятое отверстие 15 в своде 14 печи. Конструкция печи в отношении размера и диаметра электрода зависит от рабочей характеристики трансформатора.

С началом непрерывного процесса плавки, соответственно с каждой новой фазой циклической плавки, организация потока материала оказывается преимущественной при следующем. Все средства 50 и 51 транспортировки расположены ниже по потоку в направлении печи 10 относительно бункера 42 для лома. Точное число средств транспортировки (конвейерных лент 51 и вибрационного питателя 50) зависит от расположения запаса железного лома. Сначала активируют конвейерную ленту 51, соседнюю с вращающимся желобом 54, а затем конвейерные ленты 51, расположенные перед этой конвейерной лентой. Последними в цепочке активируют вибрационные питатели 50, находящиеся под бункерами 42 для лома, которые предпочтительно регулируют с помощью преобразователей частоты.

Предпочтительно две системы 52 взвешивания прикреплены к конвейерным лентам 51, одна из который предпочтительно расположена на первой конвейерной ленте 51, непосредственно после вибрационных питателей 50, а вторая в конце пути транспортировки на последней конвейерной ленте 51 перед входом в свод 14 печи. Данная конфигурация обеспечивает точное измерение и сравнение (двойной контроль) количества материала, подаваемого в корпус 13 печи. Если вторая система 52 взвешивания показывает такое же количество, что и первая система 52, не предпринимают корректировки вибрационных питателей. В случае существенного отклонения, можно осуществлять корректировку с помощью компьютерной системы 80.

В случае слишком грубо измельченных кусков 71 железного лома, к конвейерным лентам 51 может быть присоединено разделительное устройство 53, которое регистрирует, например, оптически с помощью камер слежения, и таким образом может отделить куски железного лома, которые превосходят заранее заданные размеры.

В случае электродуговой печи, работающей в циклическом процессе плавки, вибрационные питатели 50 останавливаются, когда масса достигает конечного заданного значения. Устройства 51 транспортировки лома останавливаются на несколько секунд позже.

По меньшей мере первая конвейерная лента 51, идущая после вибрационного питателя 50, предпочтительно остается полностью загруженной кусками 71 железного лома, тогда как все другие конвейерные ленты 51 могут быть пустыми или продолжать загрузку других материалов, например железа прямого восстановления (ЖПВ), извести, кокса и т.д. Сохранение конвейерной ленты 51, загруженной кусками 71 железного лома, имеет преимущество в том, что время загрузки до следующего цикла плавки минимизируют. Количество может быть рассчитано с помощью компьютерной системы 80 установки 1 для получения стали.

В качестве альтернативы, существует возможность загрузки других материалов, отличных от кусков железного лома, или одновременно, с помощью того же приспособления и из других источников. Эти материалы, такие как, например, известь, кокс, железо прямого восстановления (ЖПВ) и/или горячебрикетированнное железо (ГБЖ) также загружают с помощью последней конвейерной ленты 51, которая оборудована устройством 52 взвешивания. Для каждого материала назначают, действием операторов или с помощью компьютеризированной системы 80 управления процессом, определенную скорость загрузки, и с помощью другой конвейерной ленты 51 с устройством 52 взвешивания, их массы можно легко вычитать из общей измеренной массы.

Если, наконец, все шихтовые материалы загружены в электродуговую печь 10, которая работает в циклическом процессе плавки, конвейерные ленты 50, 51 полностью останавливают. Это, в частности, используют для периодов времени, необходимых для выгрузки шлака и выпуска стали.

Паузы, вызванные выгрузкой шлака и выпуском стали, также вызывают прекращение выделения отходящих газов, и следовательно, выработки энергии, так что устройство для измельчения может временно не питаться энергией, полученной с помощью средств выработки энергии. Поскольку в эти указанные паузы ввод шихтового материала также прекращается, это не является катастрофическим, поскольку, несмотря на эти остановки, обеспечено оборудование с такой эффективностью использования энергии, какой еще не существовало.

Вышеупомянутую операцию в равной степени применяют в случаях остановок, связанных с механическим обслуживанием электродуговой печи, которая в остальном действует в непрерывном режиме процессе плавки.

На Фиг.4 представлена технологическая схема процесса на второй установке 1 для получения стали по п.7 формулы изобретения с непрерывным процессом плавки и проводимым одновременно с ним непрерывным процессом выпуска стали.

Электродуговая печь 13 оборудована приспособлением ЭДВ 18 (эксцентрическим донным отверстием для выпуска стали). Ниже отверстия 18 для выпуска стали размещена система 19 заслонок или заглушек. Эта система 19 позволяет задавать и регулировать требуемое время выпуска (время наполнения ковша или расход/скорость потока). Высота расположения ЭДВ 18 (выступа) задана таким образом, что определенное количество оставшегося расплава всегда расположено ниже и выше отверстия 18 для выпуска стали. Благодаря этой конструкции, путем отклонения печи назад, возможны быстрые остановки и возобновления потока стали в случае планового ремонта печи. Высоту ванны предпочтительно регулируют посредством компьютера путем выравнивания скорости подачи (непрерывная загрузка устройства для измельчения) и количества выпускаемой стали (положение системы 19 заслонок или заглушек).

Непрерывный выпуск возможен только если шихтовой материал также непрерывно добавляют и сразу расплавляют. Температура ванны (расплава в печи) постоянно совпадает с требуемой температурой выпуска, которую можно регулировать и контролировать измерениями в любое время. Объем выпуска (нерафинированной стали) на единицу времени соответствует объему расплава, добавляемого количества, минус потери плавления. Другими словами, непрерывный выпуск возможен только благодаря балансу, существующему между шихтовым материалом (контролируемым скоростью загрузки) и необходимой энергией плавления (контролируемой потребляемой мощностью на входе). Данный баланс предпочтительно можно регулировать с помощью компьютера 80.

Обычно скорость загрузки шихтового материала, такого как измельченные куски 71 лома и т.д., определяют с помощью мощности на входе (определенная скорость загрузки). В случае повреждения сталеразливочного ковша 3, ковшовой печи 5 и/или разливочной машины 6, необходимо уменьшить поток стали (выход печи). В данном случае снижают мощность на входе, посредством чего расход лома и т.д. также уменьшается. Количество выпуска (расход/скорость потока) также уменьшается при изменении положения системы 19 заслонок или заглушек отверстия 18 для выпуска стали.

Сталеразливочный ковш 3а для приема плавки снабжен по его ободу носиком 4, который накладывается на обод соседнего сталеразливочного ковша 3В, 4, для обеспечения бесперебойной замены ковшей 3а, 3b… в условиях непрерывного потока стали.

Емкость ковшей 3 рассчитывают таким образом, что температура после заполнения составляет еще от 30 до 40 градусов ниже требуемой температуры разливки. Решающими для этого являются рабочие характеристики печи 10. В ходе «выпуска» (заполнение ковшей 3, 3а, 3b, …) уже можно осуществлять некоторые виды металлургической обработки, такие как десульфуризация и легирование. Для быстрой и непрерывной работы разливочной машины 6 могут быть обеспечены две ковшовые печи 5. Разливочная машина 6 может работать с двумя тележками для промежуточных ковшей и «летающими промежуточными ковшами» для их смены в процедуре разливки.

Поскольку нельзя предотвратить износ отверстия 18 для выпуска, системы 19 заслонок или заглушек и огнеупорного слоя 13.1 печи, но несмотря на это, необходимо обеспечить непрерывное снабжение сталью непрерывной разливочной машины 6, оказалось преимущественным обеспечение второй емкости 13b без системы электродов (двухкорпусная печь). Такая печь 13b продолжает выпуск стали, тогда как другая емкость 13а печи находится на ремонте, или ее заменяют, а затем ее снова переводят в режим ожидания. Незначительный ремонт, такой как, в особенности, замена отверстия 18 для выпуска и/или системы 19 заслонок или заглушек, который требуется приблизительно раз в двое суток, может быть осуществлен, если вовремя запланирован, при снижении скорости разливки и создании тем самым накопления стали в ковшовой печи 5. Таким образом, производство стали останавливают и печь 10 наклоняют в положение выгрузки шлака при максимальном остающемся количестве расплава. Замену отверстия для выпуска можно осуществлять, например, имея предварительно подготовленный комплект отверстия 18 и системы 19, и это занимает лишь от 15 до 20 минут.

Максимальная скорость I загрузки кусков 71 железного лома зависит от номинальной мощности трансформатора 12. Печь 13 вместимостью приблизительно 150 тонн нерафинированной стали обычно утилизирует минимально 100 МВт подводимой мощности. Например, при принятом потреблении электрической энергии 490 кВт/т загружаемого лома (принятые величины: выход металла =88%; использование дуги =90%; температура выпуска =1620°С), характеристика выпуска (производительность) возрастает в зависимости от подводимой энергии (без химической энергии) и скорости загрузки лома, как представлено в нижеследующей таблице.

На Фиг.5 представлены данные предшествующей таблицы, выраженные в виде графика. На графике производительность II электродуговой печи 10, работающей только с кусками 71 железного лома, представлена в зависимости от подводимой энергии (без химической энергии) и скорости загрузки лома, где по оси х отложена подводимая мощность в мегаваттах [МВт], а по оси у - тонны в час [т/ч]. Также ясно виден баланс между вводом I кусков 71 железного лома (скорость загрузки) и выходом II стали (производительность).

Затем на Фиг.6 представлена возможная интеграция установки 1 для получения стали в соответствии с изобретением, соответствующей Фиг.3 или Фиг.4, в завод по производству стали, в частности в минизавод 2.

Таким образом, конструкция печи может отличаться от традиционных электродуговых печей в следующем.

Благодаря тому факту, что осуществляют непрерывное или по меньшей мере циклическое добавление шихтовых материалов, таких как лом, ванна плавления всегда находится в условиях жидкости (процесс со спокойной ванной), в данном случае больше нет необходимости открывать свод 14 печи для загрузки лома. В этом случае, устройство подъема свода может быть устранено. Свод 14 печи можно поднимать с помощью мостового подъемного крана каждый раз, когда это требуется с целью ремонта или замены. Печь 10 в настоящее время состоит всего лишь из не более двух частей, нижнего корпуса 13 печи и верхнего корпуса 14 (свода печи).

Водоохлаждаемые панели свода 14 печи и нижнего корпуса 13 печи могут быть заменены огнеупорным материалом, так что печь 10 облицована только огнеупорным материалом. Это значительно снижает размер устройства водоочистки.

Более того, уменьшается объем печи. Новый, меньший объем печи определяется объемом образующегося газа и мощностью трансформатора.

В зависимости от объема емкости, определяемой размером трансформатора, печь может быть оборудована на дне одним или более продувочными кранами (не показаны). Они служат для обеспечения лучшей гомогенизации в ванне.

Технология электросталеплавильного производства испытывает радикальные изменения в течение последнего десятилетия.

Ранее электродуговые печи загружали только 100% количеством лома. В настоящее время используемые типы загружаемого материала выбирают из твердых материалов, лома, железа прямого восстановления (ЖПВ) и/или горячебрикетированного железа (ГБЖ) и т.д.. В частности, во времена высокой потребности в стали рыночная цена часто меняется, и гибкость в отношении шихтового материала является большим преимуществом с экономической точки зрения.

Выполнение обработки в ковше для требований качества цементированной стали и вторичной обработки стали высокого качества увеличивает производительность электродуговой печи 10, а также оказывает влияние на осуществление операций. Обычное осуществление операций в электродуговой печи с двойным спуском шлака больше не используют, так что цикл процесса плавки (продолжительность плавки от выпуска до выпуска) уже известных электродуговых печей приближается к циклу кислородного конвертера.

С помощью настоящей установки 1 для получения стали в соответствии с изобретением, действующей непрерывно или по меньшей мере циклически, которая задает новые стандарты в показателях общего энергетического баланса относительно производительности и экономии энергии, последовательно продолжают направление развития последних лет.

Перечень условных обозначений

1 - установка для получения стали

2 - минизавод

3, 3а, 3b - сталеразливочные ковши

4 - носик сталеразливочного ковша 3

5 - ковшовая печь

6 - непрерывная разливочная машина

10 - электродуговая печь (ЭДП)

11 - графитовый электрод

12 - трансформатор

13, 13а, 13b - корпус печи

13.1 - стенка печи

13.2 - дно печи

14 - свод печи

15 - загрузочное отверстие, в частности пятое отверстие в своде 14 печи

16 - средство получения вспененного шлака

17 - отверстие для выгрузки шлака

18 - отверстие для выпуска стали, в частности эксцентрическое донное отверстие для выпуска стали (ЭДВ)

19 - система заслонок или заглушек

20 - горячие отходящие газы (верх печи)

21 - система выпуска отходящих газов

22 - осадительная камера дожига

23 - область системы 21 выпуска отходящих газов с дожиганием

24 - устройство для обеспыливания

30 - рекуперативный бойлер

31 - паровая турбина

32 - генератор мощности

40 - система измельчения

41 - электрический двигатель

42 - приемный бункер для лома, расположенный над землей или в подземном помещении

50 - вибрационный питатель

51 - конвейерная лента

52 - система взвешивания

53 - разделительное устройство

54 - вращающийся желоб

60 - конденсатор

61 - устройство водоочистки (УВО)

62 - вода

70 - различные большие куски отбракованного железа и/или стального лома (отходов)

71 - свободные, непрессованные измельченные куски железного лома

72 - высокоценные цветные металлы

80 - компьютеризированная система управления процессом

I - ввод железного лома (скорость загрузки)

II - выход стали (производительность).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2018 |

|

RU2699468C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2009 |

|

RU2495941C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2542157C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| ПЛАВИЛЬНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СТАЛИ | 2019 |

|

RU2787016C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

Настоящее изобретение относится к области металлургии, в частности к установке для получения стали и способу непрерывного или, по меньшей мере, циклического получения стали в указанной установке, в которой используют следующие стадии: шихтовые материалы плавят непрерывно или, по меньшей мере, циклически в электродуговой печи, шихтовые материалы, включающие измельченные куски железного лома, измельченного в системе измельчения отбракованного железного и/или стального лома, железо прямого восстановления и/или горячебрикетированное железо, непрерывно или, по меньшей мере, без остановок в ходе цикла процесса плавки загружают в электродуговую печь с помощью средств транспортировки, часть жидкой стали непрерывно или циклически разгружают из ванны жидкой стали электродуговой печи, из тепловой энергии, заключенной в горячих отходящих газах из верха электродуговой печи, непрерывно или, по меньшей мере, в ходе цикла процесса плавки, вырабатывают электрическую энергию, с помощью средств выработки энергии, систему измельчения, присоединенную к электродуговой печи, для измельчения отбракованного железного и/или стального лома, питают непрерывно или, по меньшей мере, в ходе цикла процесса плавки электрической энергией, вырабатываемой из горячих отходящих газов из верха печи. Использование изобретения обеспечивает повышение производительности установки для получения стали. 3 н. и 12 з.п. ф-лы, 6 ил., 1 табл.

1. Установка (1) для получения стали, содержащая:

- электродуговую печь (10) для, по меньшей мере, циклической плавки шихтовых материалов, включающих измельченные куски (71) железного и/или стального лома;

- средства (30, 31, 32), по меньшей мере, циклической выработки электрической энергии в ходе плавки из тепловой энергии, содержащейся в горячих газах (20), отходящих из верха электродуговой печи (10);

- систему (40) измельчения, соединенную с электродуговой печью (10), для измельчения отбракованного железного (71) и/или стального (70) лома, при этом указанная система (40) выполнена с возможностью приведения ее в действие с помощью электрической энергии, полученной от средств (30, 31, 32) выработки электрической энергии, по меньшей мере, в ходе цикла процесса плавки, и

- средства (50, 51) транспортировки, обеспечивающие непрерывную подачу, по меньшей мере, в ходе цикла процесса плавки в электродуговую печь (10) кусков железного (71) и/или стального (70) лома, измельченного с помощью системы измельчения (40).

2. Установка (1) по п. 1, отличающаяся тем, что электродуговая печь (10) состоит из корпуса (13), содержащего огнеупорный материал и/или водоохлаждаемые элементы, и свода (14) печи, причем на стенке (13.1) корпуса (13) печи и/или на своде (14) печи выполнено загрузочное отверстие (15), обеспечивающее возможность непрерывной загрузки электродуговой печи (10) измельченными кусками железного (71) и/или стального (70) лома, при этом свод (14) печи закрыт в ходе непрерывной загрузки.

3. Установка (1) по п. 1, отличающаяся тем, что корпус (13) электродуговой печи (10) имеет размеры пространства внутри него, достаточного только для 90%, в особенности, только для 80%, предпочтительно, только для 70% от максимального количества измельченных кусков железного (71) и/или стального (70) лома в нерасплавленном состоянии, для плавления, по меньшей мере, в ходе одного цикла процесса плавки.

4. Установка (1) по п. 1, отличающаяся тем, что электродуговая печь (10) содержит средство (16) для получения вспененного шлака в количестве, обеспечивающем закрытие электрических дуг, по меньшей мере, частично слоем вспененного шлака.

5. Установка (1) по п. 1, отличающаяся тем, что электродуговая печь (10) выполнена с отверстием (17) для выгрузки шлака, расположенным на стенке (13.3) корпуса (13) электродуговой печи (10) на уровне высоты, который ограничен или может быть ограничен относительно ванны расплава системой заслонок или заглушек с обеспечением отвода избытка вспененного шлака по принципу перелива при достижении ванной расплава определенного уровня.

6. Установка (1) по п. 1, отличающаяся тем, что электродуговая печь (10) выполнена с возможностью выпуска стали после каждого цикла процесса плавки.

7. Установка (1) по п. 1, отличающаяся тем, что электродуговая печь (10) выполнена для непрерывной плавки шихтовых материалов, включающих измельченные куски железного (71) и/или стального (70) лома, железо прямого восстановления и/или горячебрикетированное железо, непрерывной разгрузки части жидкой стали из ванны жидкой стали через отверстие (18) для выпуска стали, расположенное на дне (13.2) электродуговой печи (10) или вблизи него, и непрерывной загрузки шихтовых материалов с помощью средств (50, 51) транспортировки в электродуговую печь (10).

8. Установка (1) по п. 7, отличающаяся тем, что электродуговая печь (10) выполнена с возможностью разгрузки части жидкой стали из ванны жидкой стали в сталеразливочный ковш (3а), который снабжен на его ободе носиком (4), перекрываемым ободом соседнего сталеразливочного ковша (3b), для обеспечения бесперебойной смены ковшей (3а, 3b) в условиях непрерывного потока стали.

9. Установка (1) по п. 1, отличающаяся тем, что она содержит компьютеризированную систему (80) управления процессом плавки, которая устанавливает скорости подачи кусков железного (71) и/или стального (70) лома, для обеспечения равновесия шихтовых материалов с необходимой энергией плавления.

10. Установка (1) по п. 1, отличающаяся тем, что к средствам (50, 51) транспортировки присоединена по меньшей мере одна система (52) взвешивания для определения фактической скорости загрузки кусков железного (71) и/или стального (70) лома.

11. Установка (1) по п. 1, отличающаяся тем, что к средствам (50, 51) транспортировки присоединено разделительное устройство (53), которое обеспечивает распознавание и отделение, в частности, с помощью оптических методов, например с помощью камер слежения, размеров кусков железного (71) и/или стального (70) лома, которые превосходят заранее заданные размеры.

12. Установка (1) по п. 1, отличающаяся тем, что она содержит средства получения электрической энергии прямо или косвенно, в частности с помощью рекуперативного бойлера (30), от тепловой энергии, содержащейся в горячих отходящих газах (20) электродуговой печи (10).

13. Установка (1) по одному из пп. 1-12, отличающаяся тем, что электродуговая печь (10) представляет собой электродуговую печь переменного тока или электродуговую печь постоянного тока.

14. Способ получения стали, включающий:

- использование установки по одному из пп. 1-13, при этом шихтовые материалы непрерывно плавят в электродуговой печи (10),

- шихтовые материалы, включающие измельченные куски отбракованного железного (71) и/или стального (70) лома, измельченного в системе (40) измельчения, железо прямого восстановления и/или горячебрикетированное железо, в ходе процесса плавки непрерывно загружают в электродуговую печь (10) с помощью средств (50, 51) транспортировки,

-часть жидкой стали непрерывно разгружают из ванны жидкой стали электродуговой печи (10), при этом

- горячие газы (20), отходящие из верха электродуговой печи (10), в процессе плавки непрерывно используют для выработки электрической энергии из тепловой энергии горячих газов с помощью средств (30, 31, 32) для выработки энергии, причем выработанную электрическую энергию используют для питания в процессе плавки системы (40) измельчения, присоединенной к электродуговой печи (10).

15. Способ получения стали, включающий:

- использование установки по одному из пп. 1-13, при этом шихтовые материалы плавят циклически в электродуговой печи (10),

- шихтовые материалы, включающие измельченные куски отбракованного железного (71) и/или стального (70) лома, измельченного в системе (40) измельчения, железо прямого восстановления и/или горячебрикетированное железо, загружают в ходе цикла процесса плавки в электродуговую печь (10) с помощью средств (50, 51) транспортировки,

- часть жидкой стали циклически разгружают из ванны жидкой стали электродуговой печи (10), при этом

- горячие газы (20), отходящие из верха электродуговой печи (10), в ходе цикла плавки используют для выработки электрической энергии из тепловой энергии горячих газов с помощью средств (30, 31, 32) для выработки энергии, причем выработанную электрическую энергию в ходе цикла процесса плавки используют для питания системы (40) измельчения, присоединенной к электродуговой печи (10).

| US 4543124 A, 24.09.1985 | |||

| УСТРОЙСТВО для ЗАМЕРА ДАВЛЕНИЯ ЖИДКОСТИ НА ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 0 |

|

SU219824A1 |

| Непрерывно действующая вертикальная печь для термической переработки горючих | 1936 |

|

SU50648A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| ПРОМЫШЛЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, МЕТАЛЛУРГИЧЕСКАЯ ПЛАВИЛЬНАЯ ЕМКОСТЬ И СПОСОБЫ ИХ ЭКСПЛУАТАЦИИ | 1998 |

|

RU2220392C2 |

Авторы

Даты

2015-05-20—Публикация

2010-03-10—Подача