Изобретение относится к термической обработке сварных соединений с целью снятия остаточных напряжений в них, формирующихся при линейной сварке трением, и может быть использовано для сварных соединений диска и лопаток блисков - дисков ротора в моноблоке с лопатками.

Процесс линейной сварки трением, для реализации которого, в частности, при соединении лопаток с диском блиска, необходимы усилия их зажатия от десятков до сотен кН в зависимости от сечения стыка, создает в получаемом сварном соединении большие остаточные напряжения при снятии зажимающих усилий. Кроме того, остаточные напряжения возникают после прекращения пластической деформации в зоне сварного шва, которая обеспечивается усилиями осадки и проковки величиной от десятков до сотен кН.

Известен способ улучшения структуры сварных соединений путем тепловой обработки соединения, при котором нагрев соединения осуществляют путем пропускания через сварной шов электрического тока от постороннего источника во время дуговой сварки или непосредственно после нее, пока шов еще не остыл (SU 56177, МПК B23K 28/02, H05B 3/00, опубл. 01.01.1939).

Известное техническое решение неприменимо для сварных соединений, полученных линейной сваркой трением, ввиду следующего. При линейной сварке трением в связи с интенсивным теплоотводом от сварного шва процесс нагрева и охлаждения сварного соединения имеет меньшую длительность, чем время освобождения сваренной конструкции из сборочной оснастки. Кроме того, конструктивная схема машин для линейной сварки трением не позволяет осуществить пропускание через шов электрического тока необходимой для локальной термообработки величины от постороннего источника, которая, например, для блисков ГТД может составлять тысячи и десятки тысяч ампер.

Известен способ соединения контактной рельефной сваркой штуцера с корпусом, при котором сваривают штуцер с внешней поверхностью корпуса с использованием верхнего и нижнего электродов сварочной контактной машины, затем устанавливают во внутреннюю часть штуцера конический электрод и проводят термическую обработку сварного соединения путем пропускания тока через штуцер (RU 2391187, МПК B23K 11/02, B23K 31/02, опубл. 10.06.2010).

Недостатком известного способа является то, что сварочный контур машин для контактной рельефной сварки не позволяет на сварных конструкциях типа блиска зажимать электродами машины зону в корневой части лопатки, где выполняется линейная сварка трением, без применения специальных устройств, индивидуальных для каждого типоразмера блиска. Кроме того, способ не предусматривает контроль температуры термообработки.

Известен способ местной термообработки сварных соединений, применяющийся при изготовлении ротора в моноблоке с лопатками, при котором выполняют нагрев сварного соединения лопатки с диском блиска устройством для местной термообработки лопатки, имеющим оболочку. Тепло излучают непосредственно на поверхность лопатки, причем устройство для местной термообработки лопатки имеет несколько резистивных нагревательных элементов, а во время обработки изменяют величину электрической мощности, подводимой к нагревательным элементам, посредством чего нагревают лопатку и сварное соединение до температуры в пределах заданного интервала температур (RU 2225514, МПК F01D 5/34, C22C 14/00, B23P 15/02, C21D 9/50, опубл. 10.03.2004).

Способ принят за прототип.

Недостатки прототипа следующие.

Перенос тепла от нагревателя к поверхности нагрева осуществляется излучением и конвекцией, причем передаваемый тепловой поток ограничен температурой нагревателя и термическим сопротивлением теплопередачи через электрическую изоляцию и газовую атмосферу, а прогрев внутренней части сварного соединения осуществляется теплопроводностью от нагретой поверхности. В связи с низкой интенсивностью подвода тепла и большой областью нагрева требуется значительное время на нагрев сварного соединения до заданной температуры (несколько десятков минут в зависимости от размера лопатки). Производительность такой местной термообработки невысока. Также ввиду теплопроводности металла блиска происходит неравномерный нагрев больших областей диска и лопатки, вызывающий после остывания конструкции искажение профиля лопатки и круглого контура прецизионных поверхностей. В связи с этим снятие остаточных напряжений по известному способу сопровождается существенными искажениями профиля блиска и недостаточно эффективно.

Задачей изобретения является повышение эффективности снятия остаточных напряжений соединений, полученных линейной сваркой трением, в частности, диска и лопаток блиска, за счет уменьшения искажения профиля блиска, а также повышение производительности термообработки за счет прямого нагрева всего сварного соединения проходящим электрическим током большой величины (до нескольких десятков кА).

Задача решается, а технический результат достигается способом местной термообработки сварных соединений лопаток с диском блиска, полученных линейной сваркой трением, включающим нагрев сварного соединения в заданном интервале температур. В отличие от прототипа нагрев осуществляют пропусканием через сварное соединение электрического тока до 10 кА при закреплении токоподводов с разных сторон относительно сварного шва на технологическом напуске лопатки и

диске блиска, во время термообработки измеряют температуру поверхности сварного соединения и регулируют ее изменением величины тока в пределах 540-620°С, при этом максимально допустимую температуру нагрева устанавливают из условия сохранения мелкозернистой структуры сварного соединения, а минимально допустимую температуру - из условия снятия остаточных сварочных напряжений в сварном соединении.

Согласно изобретению термообработку сварного соединения осуществляют переменным током с тиристорным регулированием его величины; измерение температуры поверхности сварного соединения производят с помощью термопары или пирометра.

Технический результат изобретения достигается благодаря следующему.

Прямой нагрев всего сварного соединения проходящим электрическим током величиной до нескольких десятков кА позволяет выполнить операцию термообработки за несколько минут, что ведет к высокой производительности местной термообработки. При этом в связи с небольшим временем нагрева и быстрым охлаждением небольшого объема нагретого при термообработке металла максимальные искажения профиля лопатки не выходят из допустимых пределов.

Термообработка сварного соединения с регулированием нагрева изменением силы проходящего тока в пределах заданного интервала температур позволяет обеспечить эффективное снятие остаточных сварочных напряжений и сохранение мелкозернистой структуры сварного соединения.

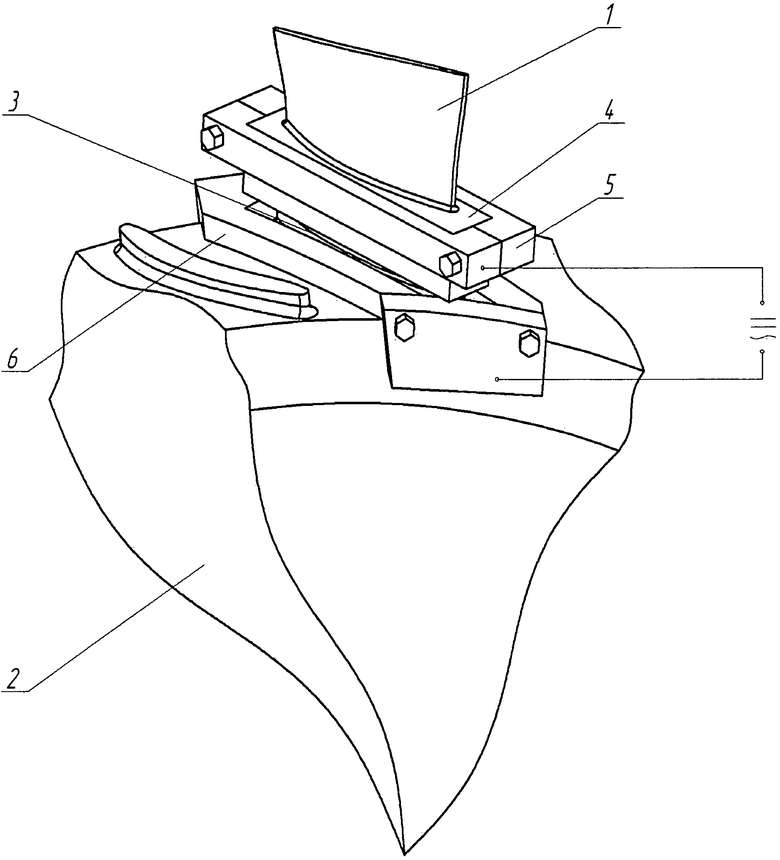

Сущность заявляемого способа термообработки сварных соединений, полученных линейной сваркой трением, поясняется чертежом, где показана лопатка, приваренная к диску блиска, с подводом электрического тока через технологический напуск лопатки.

На чертеже обозначено: 1 - лопатка, 2 - диск блиска, 3 - сварной шов, 4 - технологический напуск лопатки, 5 - токоподвод лопатки, 6 - токоподвод диска.

Изобретение осуществляют следующим образом.

На сварную конструкцию, содержащую лопатку 1 и диск блиска 2, соединенные сварным швом 3, устанавливают и закрепляют на технологический напуск 4 лопатки токоподвод 5, а на диск 2 блиска устанавливают и закрепляют токоподвод 6. Через сварное соединение пропускают электрический ток. Подвод электрического тока через технологический напуск 4 лопатки осуществляют во избежание прижогов на профиле окончательно обработанной лопатки.

Исходя из того, что нагрев сварного соединения током величиной от единиц до десятков кА технически и экономически целесообразно выполнять на переменном токе с применением типового оборудования, при реализации предложенного способа термообработки осуществляют тиристорное регулирование переменного тока.

В связи с тем, что при прямом нагреве всего сварного соединения лопатки с диском проходящим электрическим током перепад температуры от внутренних областей сварного соединения до поверхности не превышает одного процента, целесообразно контролировать температуру поверхности сварного соединения при термообработке термопарой или пирометром. Изменение температуры нагрева производят тиристорным регулированием силы тока в зависимости от результатов измерения температуры поверхности сварного соединения. Максимально допустимую температуру нагрева в сварном шве устанавливают из условия сохранения мелкозернистой структуры сварного соединения, а минимально допустимую температуру нагрева в сварном шве устанавливают из условия снятия остаточных сварочных напряжений.

Пример реализации способа.

Выполняли термообработку сварного соединения лопатки из сплава ВТ-6 с диском блиска, полученного линейной сваркой трением. В качестве источника переменного тока применяли трансформатор ТВК-75 с силой тока до 10 кА с гибкими медными проводами, один из которых присоединялся к медному токоподводу, закрепленному на технологическом напуске лопатки, а второй - к медному токоподводу, закрепленному на диске блиска. Спай термопары типа хромель-алюмель закрепляли на поверхности сварного соединения на расстоянии от середины шва не более 1 мм с помощью ленты из стеклоткани и температуру поверхности сварного соединения контролировали этой термопарой, подключенной к цифровому мультиметру марки MY64.

Максимально допустимую температуру нагрева в сварном соединении устанавливали из условия сохранения мелкозернистой структуры сварного соединения, а минимально допустимую температуру нагрева в сварном соединении устанавливали из условия снятия остаточных сварочных напряжений. Для сварных соединений из сплава ВТ-6 на основании металлографических исследований установили максимально допустимую температуру нагрева в сварном соединении 620°C, а минимально допустимую температуру 540°C, исходя из отраслевых рекомендаций на термообработку для снятия остаточных сварочных напряжений.

Для получения наибольшей производительности нагрев до температуры 620°C производился на максимальном для трансформатора ТВК-75 токе, а затем сила тока уменьшалась в режиме ручного регулирования тиристорным преобразователем марки ПСЛ-700 таким образом, чтобы температура сварного соединения во время термообработки находилась в диапазоне 540-620°C. Затем ток выключали и, после остывания сварного соединения до 40-50°C, снимали токоподводы и термопару. Общая длительность нагрева проходящим током для выполнения местной термообработки сварного соединения предложенным способом составила менее 4 минут.

Результаты термообработки соединения лопатки с секцией блиска, полученного линейной сваркой трением, выявили эффективное снижение остаточных напряжений с 290 МПа до 16 МПа. При этом максимальные искажения профиля лопатки в контрольных точках после выполненной термообработки не превышали 0,1 мм и находились в допустимых для конструкции пределах.

Таким образом, изобретение позволяет повысить эффективность снятия остаточных напряжений соединений, полученных линейной сваркой трением, в частности, диска и лопаток блиска, за счет уменьшения искажения профиля блиска, а также повысить производительность термообработки за счет прямого нагрева всего сечения сварного соединения электрическим током большой величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ ЛИНЕЙНОЙ СВАРКОЙ ТРЕНИЕМ | 2012 |

|

RU2524037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2513491C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ | 2014 |

|

RU2574566C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456141C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ДЛЯ МОНОБЛОКОВ ТУРБОМАШИН | 2010 |

|

RU2456143C2 |

| Способ получения заготовки лопатки газотурбинного двигателя для линейной сварки трением | 2016 |

|

RU2631231C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ЛОПАТОК С ДИСКОМ ДЛЯ ПОЛУЧЕНИЯ БЛИСКА | 2012 |

|

RU2496989C1 |

| УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ БЛИСКОВ | 2014 |

|

RU2563615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

Изобретение может быть использовано для термической обработки сварных соединений, полученных линейной сваркой трением, в частности, соединения диска и лопаток блисков. Нагревают сварное соединение пропусканием через сварное соединение электрического тока до 10 кА при закреплении токоподводов с разных сторон относительно сварного шва на технологическом напуске лопатки и диске блиска. Во время термообработки измеряют температуру поверхности сварного соединения и регулируют ее изменением величины тока в пределах 540-620°С. Максимально допустимую температуру нагрева устанавливают из условия сохранения мелкозернистой структуры сварного соединения. Минимально допустимую температуру устанавливают из условия снятия остаточных сварочных напряжений в сварном соединении. Термообработку осуществляют переменным током с тиристорным регулированием его величины. Изобретение позволяет повысить эффективность снятия остаточных напряжений соединений за счет уменьшения искажения профиля блиска, а также повысить производительность термообработки за счет прямого нагрева всего сечения сварного соединения электрическим током большой величины. 2 з.п. ф-лы, 1 ил.

1. Способ местной термообработки сварных соединений лопаток с диском блиска, полученных линейной сваркой трением, включающий нагрев сварного соединения в заданном интервале температур, отличающийся тем, что нагрев осуществляют пропусканием через сварное соединение электрического тока до 10 кА при закреплении токоподводов с разных сторон относительно сварного шва на технологическом напуске лопатки и диске блиска, во время термообработки измеряют температуру поверхности сварного соединения и регулируют ее изменением величины тока в пределах 540-620°С, при этом максимально допустимую температуру нагрева устанавливают из условия сохранения мелкозернистой структуры сварного соединения, а минимально допустимую температуру - из условия снятия остаточных сварочных напряжений в сварном соединении.

2. Способ по п. 1, отличающийся тем, что термообработку сварного соединения осуществляют переменным током с тиристорным регулированием его величины.

3. Способ по п. 1, отличающийся тем, что измерение температуры поверхности сварного соединения производят с помощью термопары или пирометра.

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА В МОНОБЛОКЕ С ЛОПАТКАМИ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ МЕСТНОЙ ТЕРМООБРАБОТКИ И СПОСОБ РЕМОНТА ЛОПАТКИ ВЫШЕУКАЗАННОГО РОТОРА | 2002 |

|

RU2225514C2 |

| Способ улучшения структуры сварных соединений путем тепловой обработки соединения | 1938 |

|

SU56177A1 |

| Машина для испытания торсионных валов | 1947 |

|

SU79181A1 |

| US 7358466 B1, 15.04.2008 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫХ НАНОСТРУКТУР | 2012 |

|

RU2492135C1 |

Авторы

Даты

2015-05-20—Публикация

2013-11-21—Подача