Настоящее изобретение относится к способам изготовления и/или ремонта ротора в моноблоке с лопатками (с несъемными лопатками) и новому устройству для местной термообработки лопатки, имеющему оболочку, которое применяется в данном способе.

Уровень техники

Расширение использования роторов в моноблоке с лопатками в крупных, высокоэффективных газотурбинных двигателях вызвано необходимостью повышения качества работы и эффективности. В роторах обычной конструкции вращающиеся лопатки закреплены в пазах в форме "ласточкина хвоста", выполненных протягиванием в ободе диска. В роторе в моноблоке с лопатками лопатки и диск образуют единую сплошную металлическую деталь. Экономия веса и снижение расхода топлива, обеспечиваемые благодаря применению роторов в моноблоке с лопатками, связаны с тем, что для удерживания лопаток требуется диск меньшей массы, чем в роторе обычной конструкции. Более того, снижение массы диска в случае ротора в моноблоке с лопатками позволяет снизить вес других компонентов, которые воздействуют на роторы или на которые воздействуют роторы, т.е., валы, втулки и подшипники.

До настоящего времени главным недостатком, связанным с применением роторов в моноблоке с лопатками в крупных газотурбинных двигателях, было отсутствие надежного способа ремонта лопаток (их профильной части), степень повреждения которых не допускала их полного восстановления. Поскольку лопатки составляют единое целое с диском, при таких повреждениях, когда полное восстановление невозможно, приходится снимать с эксплуатации весь ротор и заменять его на новый ротор в моноблоке с лопатками, что связано с большими издержками.

Другие проблемы, связанные с роторами в моноблоке с лопатками, касаются способа изготовления при их производстве. Они могут быть изготовлены на металлорежущих станках из единой большой поковки, однако этот путь нежелателен. Большие поковки, т.е. большие заготовки, обладают более низкими характеристиками, а большая масса исходного материала, который, в зависимости от типа, может быть очень дорогим, срезается при обработке. Кроме того, существует риск брака, связанного с неизбежными ошибками металлобработки при изготовлении. Другим способом изготовления роторов в моноблоке с лопатками является прикрепление откованных по отдельности лопаток к ротору посредством специального процесса.

Титановый сплав, состоящий, в основном, (мас.%) из 6,0% алюминия, 2,0% олова, 4,0% циркония, 6,0% молибдена, остальное в основном титан, является предпочтительным сплавом для роторов в моноблоке с лопатками благодаря своей высокой вязкости, прочности на разрыв, усталостной прочности и свариваемости. Однако этот сплав трудно обрабатывать после сварки из-за характера микроструктуры в зоне сварки, представляющей собой ромбический мартенсит. Во-первых, после сварки трением с использованием оборудования фирмы-изготовителя комплексного оборудования (OEM) необходимо проведение термической обработки места сварки для стабилизации микроструктуры и снятия напряжений. Во-вторых, должна существовать возможность ремонта ротора в моноблоке с лопатками в процессе эксплуатации посредством сварки после повреждения посторонними объектами. В то время как характеристики в зоне сварки могут быть восстановлены обработкой на твердый раствор, плюс термическое старение после сварки, нецелесообразно проводить эту операцию из-за опасности деформации лопатки и загрязнения поверхности, особенно в случае сварных соединений, выполненных без использования оборудования фирмы-изготовителя комплексного оборудования (non-OEM). В результате используемой после сварки термической обработки при температуре 1100oF (593oС) в течение 2-6 часов твердость материала в зоне сварки получается очень высокой с низкой, по сравнению с основным металлом, ударной прочностью, и недостаточной устойчивостью к распространению усталостных трещин. Для восстановления приемлемых характеристик в зоне сварки в отношении устойчивости к ударам и прочности температура термической обработки после сварки может быть поднята до средней температуры в 1300oF (704oС) продолжительностью до двух часов; такая обработка, однако, приводит к 4-6-процентной потере прочности на разрыв по сравнению с необработанным металлом. Для многих деталей, работающих в условиях воздействия больших напряжений, такое снижение недопустимо.

Сущность изобретения

В соответствии с изложенным выше задачей настоящего изобретения является создание усовершенствованного способа изготовления и/или ремонта роторов в моноблоке с лопатками (с несъемными лопатками).

Еще одной задачей настоящего изобретения является создание способа, который позволяет использовать высокотемпературную термическую обработку после сварки с сохранением высокой прочности на разрыв и усталостной прочности.

Еще одной задачей настоящего изобретения является создание нового устройства для местной термообработки (профилированной) лопатки, имеющего оболочку и предназначенного для выполнения упомянутой высокотемпературной термической обработки после сварки.

В соответствии с первой особенностью настоящего изобретения в способе создания ротора в моноблоке с лопатками, в общем, используют втулочную часть ротора, в предпочтительном варианте выполнения изготовленную из сплава на основе титана, и приваривают к втулочной части лопатку, также в предпочтительном варианте выполнения, изготовленную из сплава на основе титана. Перед приваркой втулочная часть и лопатка могут быть подвергнуты (термической) обработке на твердый раствор, закалке в масле, частичному старению и охлаждению перед приваркой. Способ также содержит применение высокотемпературной обычной термической обработки сварного соединения между втулочной частью и лопаткой после сварки.

Новое устройство для местной термообработки лопатки, имеющее оболочку, используется для осуществления обычной термической обработки после сварки. Устройство, в общих чертах, содержит несколько нагревательных элементов, вплетенных в оболочку, выполненную из высокотемпературной ткани. Устройство располагается поверх лопатки и сварного соединения для осуществления тепловой обработки после сварки.

В способе ремонта лопатки ротора в моноблоке с лопатками в соответствии с настоящим изобретением в общих чертах осуществляют удаление поврежденной части лопатки и приварку неповрежденной секции лопатки к оставшейся части лопатки. Затем на неповрежденную лопатку и сварное соединение помещается устройство для местной термообработки лопатки, имеющее оболочку, и выполняется термическая обработка после сварки для снятия остаточных напряжений и восстановления микроструктуры и механических характеристик сварного соединения и смежных участков металла.

Другие подробности способов изготовления/ремонта и устройства для местной термообработки лопатки, имеющего оболочку, а также другие, связанные с ними задачи и преимущества изложены в приведенном ниже описании и сопровождающих чертежах, где одинаковые обозначения присвоены сходным элементам.

Перечень фигур чертежей и иных материалов

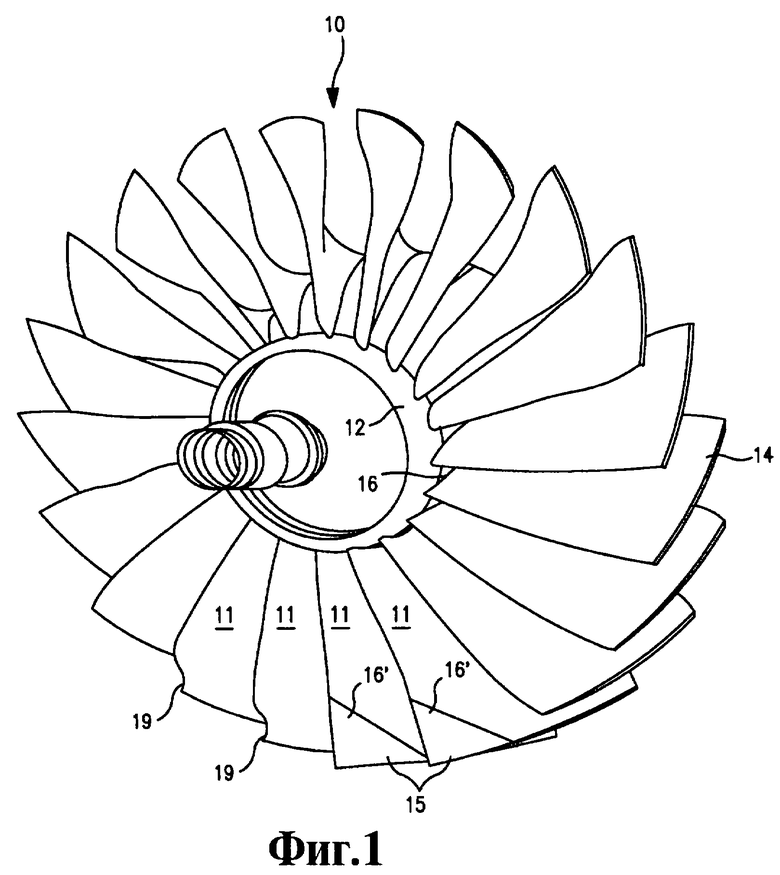

На фиг. 1 представлено схематическое изображение ротора в моноблоке с лопатками, у которого лопатка приварена ко втулочной части;

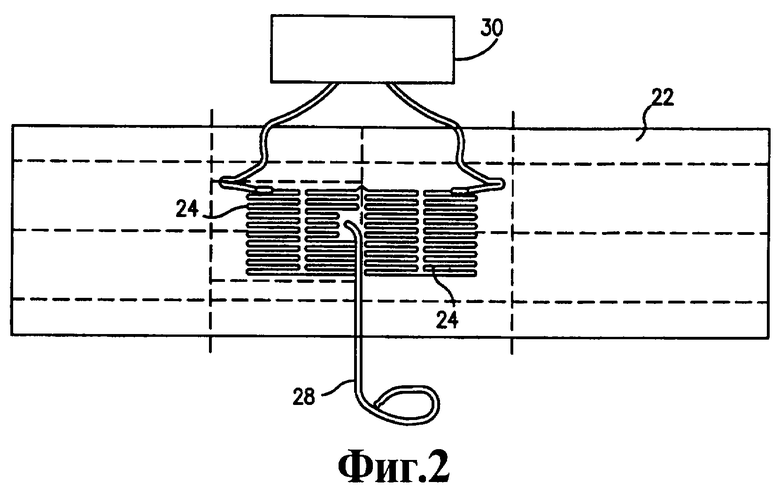

На фиг. 2 представлено схематическое изображение устройства местной для термообработки лопатки, имеющего оболочку, в соответствии с настоящим изобретением;

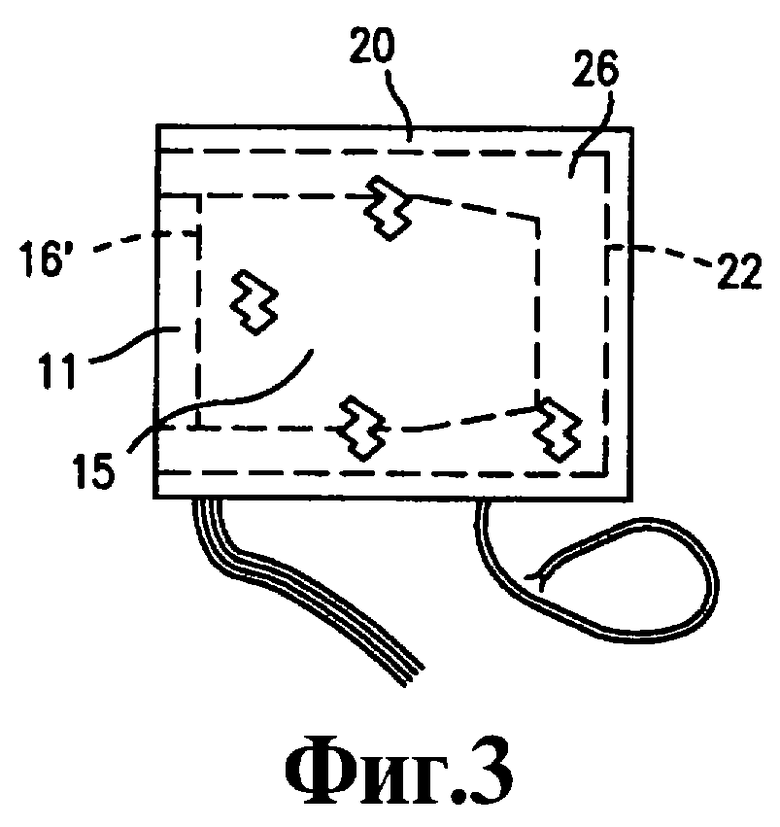

На фиг. 3 представлено схематическое изображение устройства для термообработки, показанного на фиг.2, помещенного поверх лопатки и сварного соединения; и

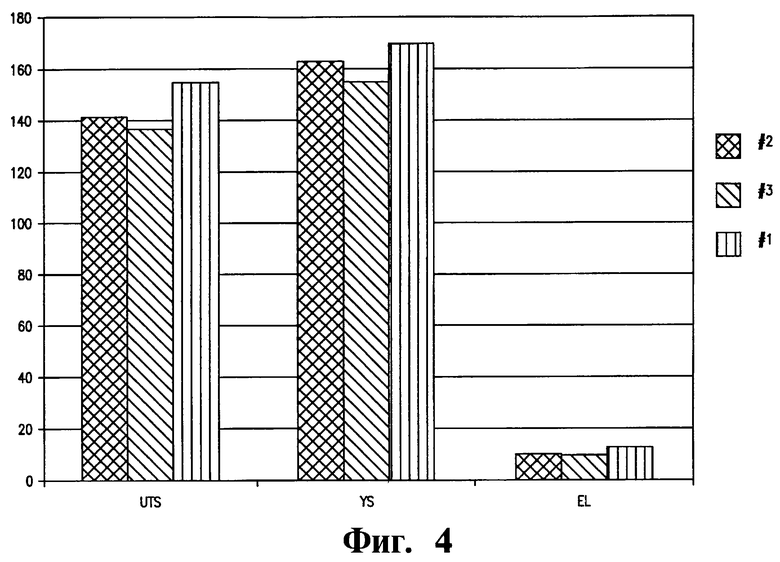

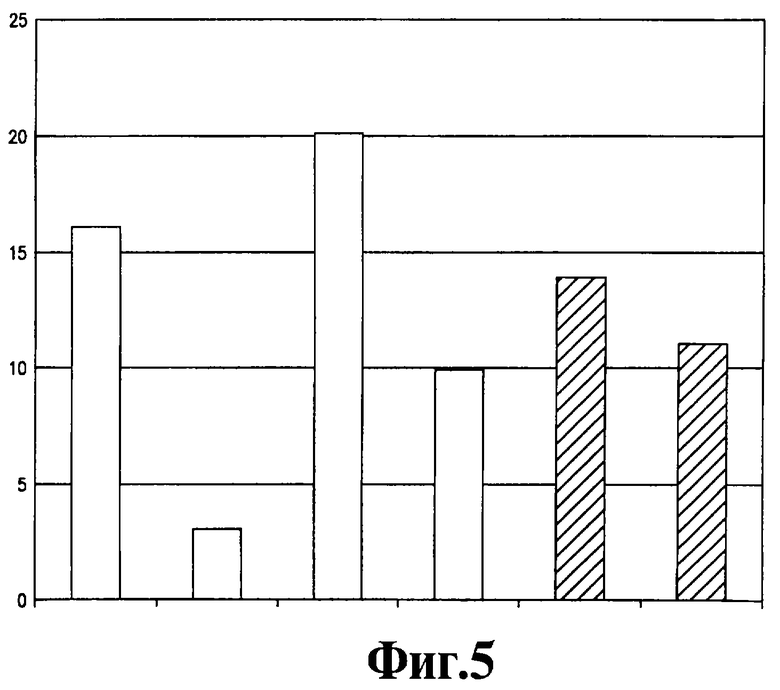

На фиг.4 и 5 представлены графики, иллюстрирующие улучшения, достигаемые при использовании способа изготовления в соответствии с настоящим изобретением.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 представлен ротор 10 в моноблоке с лопатками, имеющий втулочную (дисковую) часть 12 и лопатку 14 (ротора), приваренную к втулочной части по сварному соединению 16, и секции 15 лопатки, приваренные к неповрежденным частям (профилированной) лопатки 11 по линиям сварных соединений 16'. На фиг. 1 также показаны некоторые лопатки 11 с поврежденными концевыми частями 19, требующими ремонта. Втулочная часть 12, лопатки 14 и секции 15 лопатки могут быть изготовлены любым известным в уровне техники способом. Втулочная часть 12, каждая из лопаток 11, 14 и секции 15 лопатки могут быть изготовлены из сплава на основе титана. К подходящим титановым сплавам относится титановый сплав, содержащий в основном, по весу (мас.%) 6,0% алюминия, 2,0% олова, 4,0% циркония, 6,0% молибдена, остальное в основном титан (TI-6246); титановый сплав, содержащий в основном, по весу 6,0% алюминия, 2,0% олова, 4,0% циркония, 2,0% молибдена, остальное в основном титан (TI-6246); и титановый сплав, содержащий, в основном, по весу 6,0% алюминия, 4,0% ванадия, остальное в основном титан (TI-64). Хотя более предпочтительным является использование титановых сплавов, описанные здесь способы могут быть использованы с втулочными частями, лопатками и секциями лопаток, выполненными из сплавов на основе никеля, например Inco 718. Втулочная часть 12, лопатки 11, 14 и/или секции 15 лопатки могут быть выполнены из одного и того же сплава или из различных сплавов.

Сварное соединение 16 может быть выполнено любым известным в уровне техники способом. Например, каждая лопатка 14 может быть приварена к втулочной части посредством сварки трением, например, сваркой трением с использованием оборудования фирмы-изготовителя комплексного оборудования.

Перед сваркой втулочная часть 12 и каждая лопатка 14 могут быть подвержены обработке на твердый раствор и закалке в масле. Например, если втулочная часть 12 и /или лопатка 14 выполнены из сплава TI-6246, то они подвергаются обработке на твердый раствор и закалке в масле. Обработка на твердый раствор и закалка в масле могут осуществляться путем нагрева втулочной части 12 и лопатки 14 до температуры в интервале от приблизительно 1620oF (882oС) до приблизительно 1655oF (902oС) в течение времени от 1 до 4 ч. Обработка на твердый раствор и закалка в масле могут выполняться в электрической печи в атмосфере воздуха или аргона. Втулочная часть 12 и/или лопатка 14 могут помещаться в специальную рамку или держатель для своевременного перемещения в ванну с маслом (не показана) с минимальной задержкой. С другой стороны, для осуществления обработки на твердый раствор может использоваться вакуумная печь с функцией закалки в масле. После того как выполнена закалка в масле, втулочная часть 12 и лопатка(и) 14 могут быть подвергнуты частичному старению при температуре примерно 1075-1125oF (579-607oС) в интервале времени от приблизительно 2 ч до приблизительно 8 ч. Частичное старение может быть выполнено с использованием любой известной подходящей печи в любой подходящей атмосфере. После частичного старения втулочная часть 12 и лопатка(и) 14 могут охлаждаться со скоростью приблизительно 40-100oF (20-55oС) в минуту.

Как упоминалось выше, при изготовлении ротора 10 в моноблоке с лопатками каждая лопатка 14 приваривается к втулочной части 12. После завершения приварки втулочная часть 12 и сварное соединение 16 между лопаткой 14 и втулочной частью 12 подвергаются повторному старению термической обработкой после сварки, в процессе которого сварное соединение 16 нагревается до температуры приблизительно 1275-1325oF (690-718oС) в атмосфере инертного газа в интервале времени от 1 до 4 часов. По завершению термической обработки после сварки лопатка 14 и сварное соединение 16 охлаждаются со скоростью от приблизительно 40oF до приблизительно 100oF (20-55oС) в минуту.

В соответствии с настоящим изобретением в предпочтительном варианте выполнения термическая обработка после сварки выполняется с использованием нового устройства 20 для местной термообработки (нагрева) лопатки, имеющего оболочку, например, такого, как показано на фиг.2. Устройство 20 содержит размещаемую поверх лопатки оболочку или чулок 22, выполненные из керамического изолирующего материала, например, высокотемпературной ткани из волокна на основе алюмоборсиликата. Оболочка или чулок 22 выполняет две функции. Во-первых, он концентрирует вырабатываемое устройством 20 тепло на поверхности лопатки и обеспечивает достижение и поддержание необходимой температуры термической обработки после сварки на сварном соединении 16 и окружающих участках, на которые воздействует тепло. Во-вторых, оболочка 22 предотвращает непреднамеренное нагревание соседних лопаток.

Устройство 20 содержит несколько излучающих резистивных нагревательных элементов 24, вплетенных в ткань оболочки 22. В предпочтительном варианте выполнения нагревательных элементов 24 они содержат нагревательные провода с высокой плотностью мощности. Нагревательные элементы 24 предназначены для излучения тепла непосредственно на поверхность лопатки. Нагревательные элементы 24 могут быть распределены по индивидуально управляемым зонам нагревательных элементов. Например, устройство 20 может содержать четыре индивидуально управляемые зоны нагревательных элементов.

В ткань оболочки 22 также вплетен материал предотвращения непреднамеренного нагревания соседних лопаток, например, титановый газопоглотительный лист 26 в виде фольги, служащий также для предотвращения местного загрязнения атмосферы и для улучшения управления температурой в разделенном на зоны нагревательном устройстве 20.

Устройство 20 дополнительно содержит несколько бесконтактных проволочных термопар 28 (управления нагреванием упомянутой лопатки во время термообработки после сварки), вплетенных в ткань оболочки 22. Проволочные термопары 28 используются для обеспечения точного управления температурой во время цикла термической обработки после сварки. К нагревательным элементам 24 в каждой зоне нагрева подключен регулируемый (поворотный) трансформатор 30, подводящий к ним электропитание. Трансформатор 30 может быть использован для изменения величины тока, подводимого к нагревательным элементам 24 в каждой температурной зоне, в зависимости от температуры, измеряемой проволочными термопарами 28.

Устройство 20 используется, как показано на фиг.3. Устройство 20 помещается поверх лопатки 14 и сварного соединения 16. Затем включается электропитание излучающих нагревательных элементов 24, и тепло подается на сварное соединение 16 при указанной выше температуре термической обработки после сварки. Электропитание подводится в течение промежутка времени, соответствующего указанному выше интервалу термической обработки после сварки.

Тем же способом, что используется для изготовления ротора 10 в моноблоке с лопатками, можно выполнять обновление поврежденного ротора. Для ремонта ротора в моноблоке с лопатками сначала отрезается поврежденная часть 19 лопатки 11 ротора с использованием любого способа механической обработки, известного в уровне техники. После этого неповрежденная секция 15 лопатки сваривается с оставшейся частью 11 лопатки ротора. Для приварки секции 15 лопатки к части 11 может быть использована любая известная технология сварки, например сварка трением. Неповрежденная секция 15 лопатки может быть выполнена из любого упомянутого выше сплава на основе титана или сплава на основе никеля.

Затем поверх неповрежденной секции 15 лопатки и сварного соединения 16' помещается устройство 20 и на него подается энергия для осуществления вышеупомянутой термической обработки после сварки при температуре в интервале 1275-1325oF (690-718oС) в течение промежутка времени от 1 ч до 4 ч в атмосфере инертных газов. Вслед за термической обработкой после сварки неповрежденная секция 15 лопатки и сварное соединение 16' охлаждаются со скоростью от примерно 40oF до примерно 100oF (20-55oС) в минуту.

После завершение термической обработки после сварки неповрежденная секция 15 лопатки подвергается механической обработке для придания нужной формы.

Преимуществом устройства 20 в соответствии с настоящим изобретением является то, что оно создает сфокусированный, локальный нагрев, благодаря чему соседние лопатки и дисковая втулка ротора остаются при температуре, значительно более низкой, чем те, которые могут вызвать снижение прочности и/или изменение размеров. В то же время устройство 20 обеспечивает требуемую величину температуры и продолжительность обработки для снятия напряжений в суперсплаве материала лопатки после сварки.

На фиг. 4 и 5 в графической форме иллюстрируется, как в результате использования способа в соответствии с настоящим изобретением устраняется снижение прочности основного металла, а прочность сплава соответствует исходному материалу. Как показано на фиг.4, результирующие прочность на разрыв, предел текучести и характеристики растяжения сплава Ti-6Al-2Sn-4Zr-6Мо, из которого может быть выполнен ротор в моноблоке с лопатками и который был подвергнут обработке на твердый раствор, закалке в масле, частичному старению при температуре 1100oF(593oС) и повторному старению при температуре 1300oF (704oС) (сплав 1), лучше, чем у такого же сплава, который был подвергнут обработке на твердый раствор, охлажден на воздухе и подвергнут старению при температуре 1100oF (593oС) (сплав 2), и такого же сплава, подвергнутого обработке на твердый раствор, охлаждению на воздухе и старению при температуре 1300oF (704oС) (сплав 3). На фиг.5 показано, как использование способа в соответствии с настоящим изобретением влияет на ударную вязкость по Шарпи сплава Ti-6Al-2Sn-4Zr-6Мо, используемого для дисковой части ротора в моноблоке с лопатками.

Несмотря на то что устройство 20 было описано применительно к обработке роторов в моноблоке с лопатками, выполненных из материала на основе титана, оно может использоваться для обработки роторов в моноблоке с лопатками и лопаток, выполненных из других материалов, например, суперсплава на основе никеля.

Очевидно, что представленная здесь технология изготовления и ремонта лопатки ротора в моноблоке с лопатками согласно настоящему изобретению полностью соответствует средствам, задачам и преимуществам, упомянутым выше. Хотя настоящее изобретение было описано применительно к конкретным вариантам его выполнения, для специалиста, ознакомившегося с приведенным описанием, будут очевидны и другие варианты, модификации и изменения. Поэтому предполагается охватить все подобные варианты, модификации и изменения, попадающие в широкую область притязаний приложенной формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ТУРБИНЫ ИЗ НИКЕЛЕВОГО ЖАРОПРОЧНОГО СПЛАВА | 2014 |

|

RU2571673C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ ЛИНЕЙНОЙ СВАРКОЙ ТРЕНИЕМ | 2013 |

|

RU2551045C1 |

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ ЛИНЕЙНОЙ СВАРКОЙ ТРЕНИЕМ | 2012 |

|

RU2524037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

| Способ изготовления закрытого рабочего колеса центробежной турбомашины из термообрабатываемых алюминиевых сплавов | 1983 |

|

SU1147538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2017 |

|

RU2682064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАРАБАННО-ДИСКОВЫХ СЕКЦИЙ РОТОРА ТУРБОМАШИНЫ | 2023 |

|

RU2815690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2002 |

|

RU2268130C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ТЕРМОУПРОЧНЕННОГО ТИТАНОВОГО СПЛАВА | 2019 |

|

RU2732138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2682065C1 |

Изобретение относится к способу изготовления ротора в моноблоке с лопатками, в котором используют втулочную часть ротора, выполненную в предпочтительном варианте из титанового сплава, и приваривают к ней лопатку, в предпочтительном варианте также выполненную из титанового сплава. Способ дополнительно содержит частичное старение и охлаждение втулочной части сваркой и старение лопатки и сварного соединения между лопаткой и втулочной частью после сварки. Операция старения после сварки в предпочтительном варианте выполняется с использованием нового устройства для местной термообработки лопатки, имеющего оболочку и несколько нагревательных элементов, вплетенных в оболочку, выполненную из высокотемпературной ткани. Способ в соответствии с настоящим изобретением может быть также использован для ремонта роторов в моноблоке с лопатками. Изобретение позволяет повысить качество работы и эффективность. 4 с. и 16 з.п. ф-лы, 5 ил.

Алюминий 6,0

Олово 2,0

Цирконий 4,0

Молибден 6,0

Титан Остальное

Алюминий 6,0

Олово 2,0

Цирконий 4,0

Молибден 6,0

Титан Остальное

а другая из упомянутых втулочной части и лопатки выполнена из сплава на основе титана, имеющего в основном следующий состав, мас.%:

Алюминий 6,0

Ванадий 4,0

Титан Остальное

Алюминий 6,0

Олово 2,0

Цирконий 4,0

Молибден 6,0

Титан Остальное

а другая из упомянутых втулочной части и лопатки выполнена из сплава на основе титана, имеющего в основном следующий состав, мас.%:

Алюминий 6,0

Олово 2,0

Цирконий 4,0

Молибден 2,0

Титан Остальное

| СВАРНОЙ БАРАБАННЫЙ РОТОР ТУРБОМАШИНЫ | 1989 |

|

RU2033525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ ГАЗОВЫХ ТУРБИН | 1986 |

|

SU1533138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

Авторы

Даты

2004-03-10—Публикация

2002-03-12—Подача