Изобретение относится к измерительной технике, в частности к способам определения свойств материала наноиндентированием, и может быть использовано в сканирующей зондовой микроскопии для определения электрического напряжения, модуля упругости, твердости, вязкости, пластичности пьезоэлектрических материалов, компонентов микро- и наноэлектромеханических систем, а также биомикроэлектромеханических устройств.

Известен способ определения модуля упругости Юнга материалов [1] путем приложении сжимающих нагрузок, при котором проводят экспериментальное сжатие шарообразной наночастицы сосредоточенной силой, вычисляют перемещение в точке действия силы на наночастицу; проводят расчет зависимости перемещений от радиуса наночастицы при ее сжатии сосредоточенными силами, приложенными в противоположные концы диаметра и направленными параллельно вдоль оси приложения сил с помощью компьютерного эксперимента методом молекулярной динамики; сравнивают экспериментальную зависимость перемещения в точке действия силы на наночастицу и зависимость перемещений от радиуса наночастицы, полученную с помощью компьютерного эксперимента с аналитическим решением зависимости перемещений от радиуса упругого шара, сжимаемого сосредоточенными силами, приложенными в противоположные концы диаметра и направленными параллельно, для справочных значений модуля упругости и коэффициента поперечных деформаций исследуемого материала; изменяя модуль упругости Юнга, находят такие его значения, при которых совпадают экспериментальная зависимость перемещения в точке действия силы на наночастицу и полученная с помощью компьютерного моделирования зависимость перемещений от радиуса наночастицы с аналитической зависимостью перемещений от радиуса упругого шара, сжимаемого сосредоточенными силами; вычисляют модуль упругости как среднеарифметическое значение, полученное из двух сравнений. Способ применим для измерения модуля упругости очень малого количества материала, что обусловлено сложностью проведения компьютерного эксперимента методом молекулярной динамики для систем, состоящих из более чем нескольких миллионов атомов.

Известен способ определения модуля упругости высокоэластичного материала [2], при котором деформируют исследуемый образец из высокоэластичного материала, помещенный на столике, сферическим зондом, закрепленным на гибкой консоли, путем перемещения столика по вертикали с внедрением зонда в исследуемый образец и отвода исследуемого образца от зонда, регистрируя значения изгиба гибкой консоли в зависимости от положения зонда, по полученным данным строят график зависимости изгиба гибкой консоли от перемещения столика с исследуемым образцом по вертикали, определяют координату по вертикали точки контакта острия зонда с поверхностью исследуемого образца при подводе и координату по вертикали точки отрыва острия зонда от поверхности исследуемого образца, по построенному графику определяют величину изгиба гибкой консоли при отрыве острия зонда от поверхности исследуемого образца, а значение модуля упругости высокоэластичного материала определяют расчетным способом из выражения. Следует отметить, что точность указанного способа существенно лимитируется жесткостью консоли, которая определяет величину отрыва острия зонда от поверхности исследуемого образца, а сам способ может быть эффективно применим только для высокоэластичных материалов.

Также известен способ оценки твердости и упругих свойств материала [3], согласно которому поправка на значение модуля упругости определяется как отношение скорости перемещения индентора на конечном этапе нагружения к скорости разгружения. Определение этой ошибки и вычитание ее от измеренного значения эластичности производится посредством специального программного обеспечения, разработанного для стандартных наноинденторов. Способ обладает высокой точностью измерения за счет учета эффекта ползучести при такого рода измерениях, однако применим только для оценки твердости и модуля упругости твердых материалов.

Известен способ и устройство для измерения и оценки прочности материала детектированием заряженных частиц [4], при котором механически отслаивают материал тонкой пленки и улавливают заряженные частицы, генерируемые материалом в момент отрыва части тонкой пленки, с помощью высокоточной техники регистрируют время отрыва и время хрупкого разрушения материала, что позволяет одновременно измерять как прочность отрыва, так и прочность хрупкого разрушения материала тонкой пленки. Способ обладает высокой точностью, однако применим преимущественно для оценки свойств тонких пленок из хрупких материалов. Существенным недостатком способа является необходимость разрушения части материала тонкой пленки, что в ряде случаев недопустимо, например, при контроле качества готовой продукции.

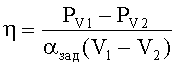

Наиболее близким к предлагаемому способу по технической сущности является способ определения вязкости и модуля упругости наноиндентированием полимерного или биологического материала [5], заключающийся в том, что проводят двукратное вдавливание жесткого индентора, закрепленного на конце микроконсоли, в испытуемый образец с постоянными скоростями V1 и V2, причем V2 меньше V1, регистрируют диаграммы вдавливания индентора в виде зависимости значений контактной силы Р от глубины вдавливания индентора α, задают значения глубины вдавливания индентора αзад, определяют по записанным диаграммам значения контактных сил PV1 и PV2, соответствующие αзад, и определяют вязкость η и модуль упругости Е в соответствии с расчетными зависимостями:

где µ - коэффициент Пуассона; R - радиус индентора,

причем глубина вдавливания индентора α определяется разностью между перемещением γ и прогибом β микроконсоли, на которой закреплен индентор.

Способ применим для широкого спектра материалов и биологических систем, так как расположение жесткого индентора на конце микроконсоли позволяет реализовать режимы нагружения материала, которые обеспечивают применимость известных эмпирических зависимостей для макроуровневых к наномасштабным измерениям. Однако указанный способ не позволяет измерять электрические свойства пьезоэлектрических материалов при их деформировании, а также регистрировать изменение свойств материала в зависимости от температуры.

Задачей настоящего изобретения является расширение функциональных возможностей определения свойств материала наноиндентированием за счет измерения электрических свойств, в том числе пьезоэлектрических материалов.

Задача решается следующим образом. Согласно предлагаемому способу определения свойств материала наноиндентированием проводят вдавливание с постоянной скоростью жесткого индентора, закрепленного на конце микроконсоли, в испытуемый образец материала, регистрируют диаграммы вдавливания индентора в виде зависимости значений контактной силы от глубины вдавливания при одновременной регистрации электрического напряжения; определяют глубину вдавливания индентора как разность между перемещением и прогибом микроконсоли, с последующим определением свойств материала по расчетным зависимостям. Кроме того, диаграммы вдавливания индентора дополнительно регистрируют по крайней мере для двух разных температур материала.

Подключение измерителя напряжения к пьезоэлектрическому материалу позволяет сформировать дополнительный измерительный канал, обеспечивающий регистрацию изменения электрических свойств материала при его деформировании. Одновременная регистрация зависимости значений контактной силы Р и электрического напряжения U от глубины вдавливания α позволяет определить точное соответствие прилагаемой контактной силы и изменения напряжения для испытуемого материала.

Таким образом, предлагаемое изобретение позволяет регистрировать изменение электрического напряжения и контактной силы при вдавливании индентора в материал и определять механические, физико-механические и физические свойства испытуемого материала, в том числе и пьезоэлектриков, в соответствии с известными расчетными зависимостями.

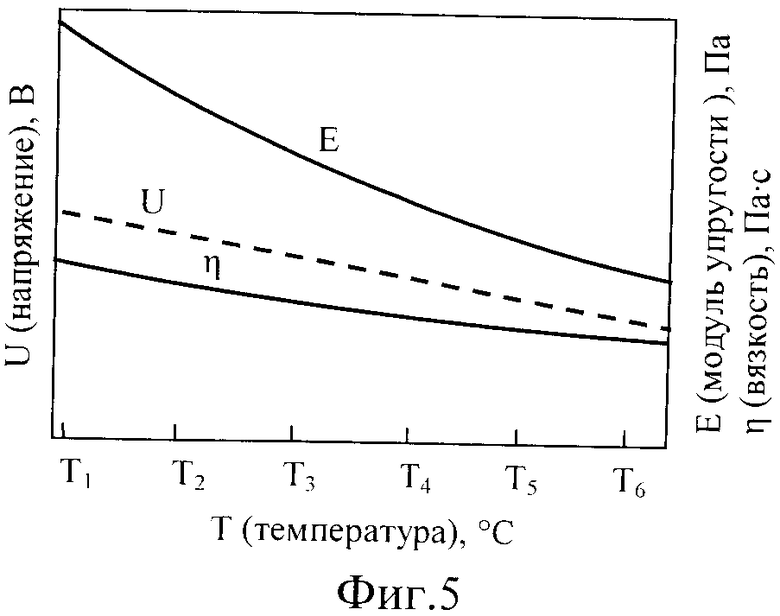

У материалов, например сегнетоэлектриков, электрические свойства зависят от изменения температуры, что обусловлено перестройкой кристаллической структуры и фазовыми переходами в материале. Кроме того, изменение температуры материала приводит к изменению скорости движения либо колебаний молекул и атомов, составляющих материал, что также оказывает влияние на механические, физико-механические и физические свойства материала. В этой связи измерение свойств материала, выполняемое при различных температурах материала, дает возможность установления зависимости свойств материала (электрического напряжения, модуля упругости, вязкости, твердости, пластичности) от температуры.

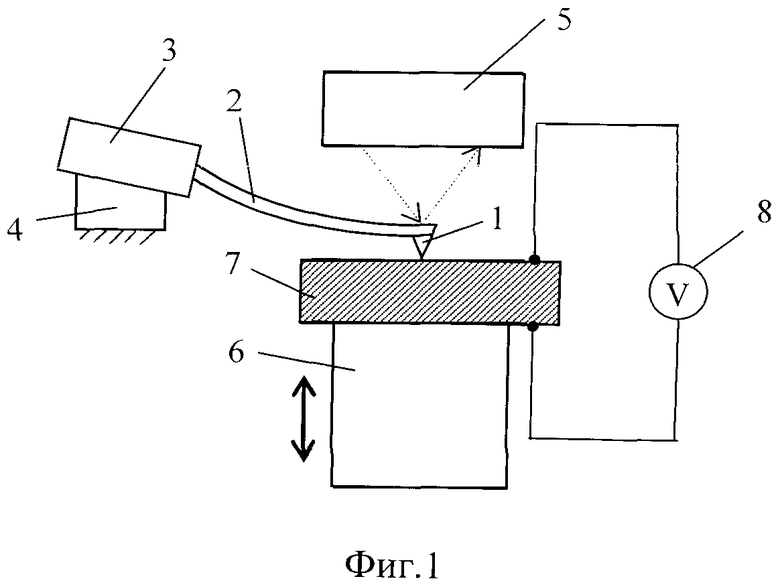

На Фиг.1 схематично представлено устройство для реализации способа.

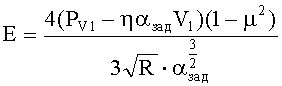

На Фиг.2 показана диаграмма зависимости значений электрического напряжения U и контактной силы Р от глубины вдавливания α, полученная при вдавливании жесткого индентора с постоянной скоростью в испытуемый образец материала и одновременной регистрации значений электрического напряжения U и контактной силы Р.

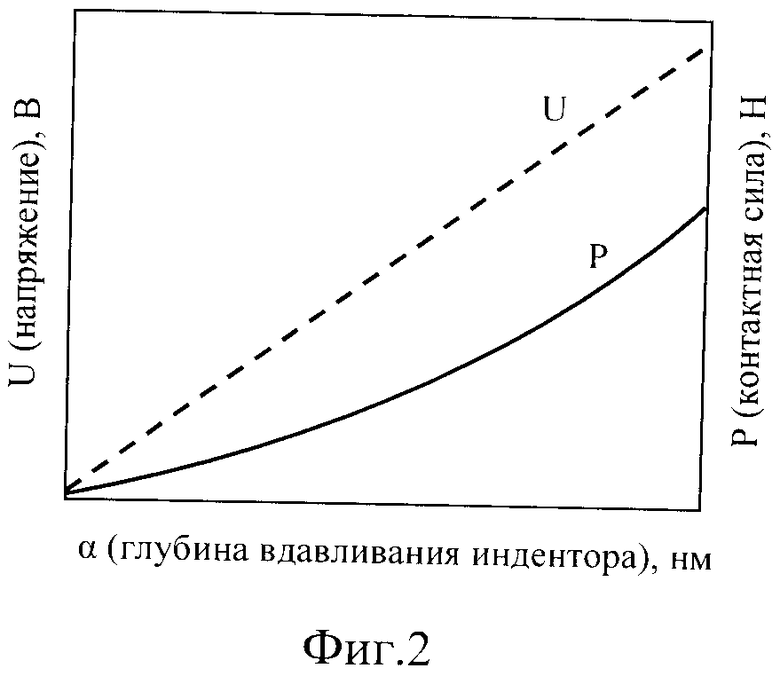

На Фиг.3 показана диаграмма зависимости значений электрического напряжения UT1 и контактной силы РТ1 от глубины вдавливания α, полученная при вдавливании жесткого индентора с постоянной скоростью в испытуемый образец материала и одновременной регистрации значений для температуры материала Т1.

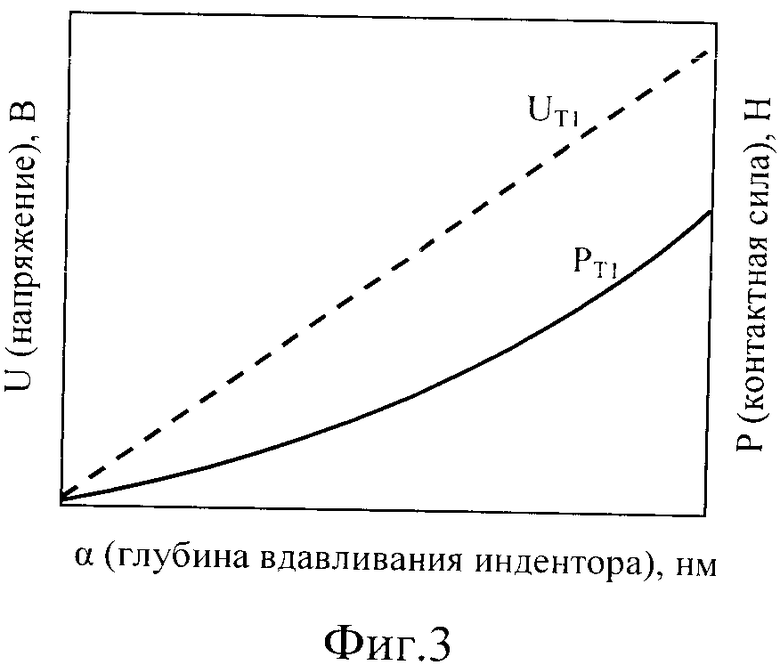

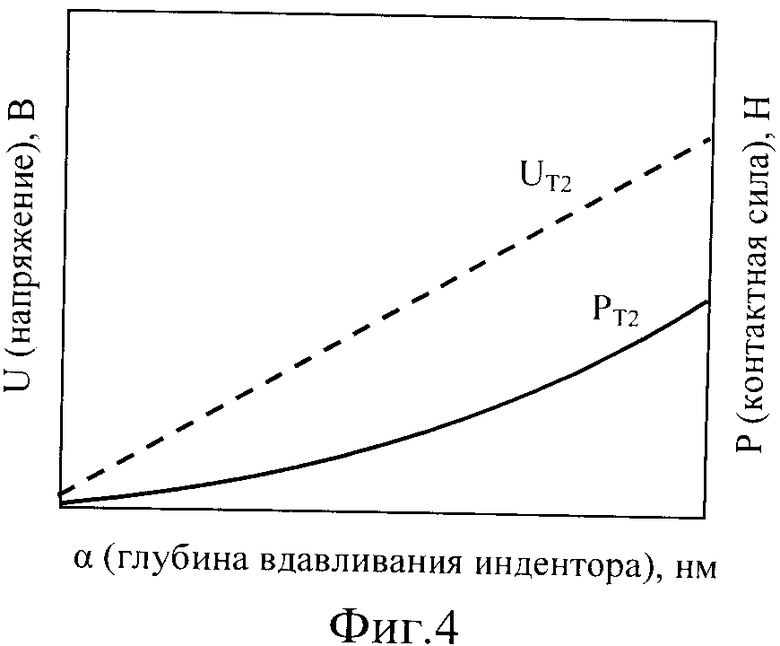

На Фиг.4 показана диаграмма зависимости значений электрического напряжения UT2 и контактной силы РТ2 от глубины вдавливания α, полученная при вдавливании жесткого индентора с постоянной скоростью в испытуемый образец материала и одновременной регистрации значений для температуры материала Т2.

На Фиг.5 показаны зависимости напряжения U, модуля упругости Е и вязкости η от температуры Т, полученные расчетным способом на основании данных, представленных на диаграммах Фиг.3 и Фиг.4 для температур Т1 и Т2, а также температур Т3-Т6 (на Фиг.3 и Фиг.4 Т3-Т6 не показаны).

Устройство для реализации способа (Фиг.1) состоит из жесткого индентора 1, закрепленного на конце микроконсоли 2, причем микроконсоль 2 закреплена в держателе 3, который неподвижно соединен с основанием 4 измерителя прогиба 5 микроконсоли 2. На механизме перемещения 6 расположен испытуемый материал 7, который подключен к измерителю напряжения 8.

В общем случае наноиндентирование - это процесс контролируемого прецизионного механического воздействия жестким индентором на испытуемый материал с регистрацией параметров нагружения во времени. Наноиндентирование позволяет осуществлять очень малые локальные механические деформации материала и относится к неразрушающим методам контроля, что позволяет использовать данный метод для комплексного контроля свойств даже очень малого количества материала, а также при испытаниях готовой продукции, такой как микро- и наноэлектромеханические системы, а также биомикроэлектромеханические устройства. При механической деформации пьезоэлектрического материала, например диэлектрика, наблюдается явление поляризации диэлектрика и возникновение электрического напряжения. Этот эффект часто используют в технике для преобразования механической энергии в электрическую энергию (датчики силы, микрофоны, взрыватели).

Способ осуществляют следующим образом. Микроконсоль 2 с закрепленным на ее конце жестким индентором 1 устанавливают в держатель 3 и держатель 3 неподвижно закрепляют на основании 4 измерителя прогиба 5 (Фиг.1). Затем испытуемый материал 7, например пьезоэлектрик, размещают на механизме перемещения 6 и подключают к измерителю напряжения 8. Механизмом перемещения 6 поднимают материал 7 до соприкосновения индентора 1 с испытуемым материалом 7. Далее осуществляют вдавливание индентора 1 с постоянной скоростью в испытуемый материал 7 и регистрируют диаграммы вдавливания индентора 1 в виде одновременной записи зависимости значений контактной силы и электрического напряжения от глубины вдавливания (Фиг.2). При этом вдавливание индентора 1 деформирует часть испытуемого материала 7 с постоянной скоростью, что приводит к возникновению электрического напряжения в материале 7, которое регистрируется измерителем напряжения 8 (Фиг.1). После вдавливания индентора 1 прекращают регистрацию диаграмм и отводят (опускают) испытуемый материал 7 механизмом перемещения 6 в исходное положение.

Дополнительно, по крайней мере два раза выполняют процедуру наноиндентирования в испытуемый материал 7 (Фиг.1). Первый раз выполняют процедуру наноиндентирования и регистрируют диаграммы вдавливания жесткого индентора в виде одновременной записи зависимости значений электрического напряжения UT1 и контактной силы PT1 от глубины вдавливания α для температуры материала T1, например при 20°С (Фиг.3). Второй раз выполняют процедуру наноиндентирования и регистрируют диаграммы вдавливания жесткого индентора в виде одновременной записи зависимости значений электрического напряжения UT2 и контактной силы PT2 от глубины вдавливания α для температуры материала Т2, например при 40°С (Фиг.4). На основании данных, представленных на диаграммах (Фиг.3 и Фиг.4), с использованием известных расчетных выражений определяют значения модуля упругости, вязкости для температур T1 (Фиг.3), Т2 (Фиг.4), Т3-Т6 (на Фиг.3 и Фиг.4 Т3-Т6 не показаны) для одинакового значения глубины вдавливания α и сроят зависимости напряжения U, модуля упругости Е и вязкости η от температуры Т (Фиг.5).

Таким образом, предлагаемое изобретение позволяет регистрировать изменение электрического напряжения и контактной силы при вдавливании индентора в материал и определять механические, физико-механические и физические свойства испытуемого материала, в том числе и пьезоэлектриков, в соответствии с известными расчетными зависимостями.

Источники информации

1. Патент РФ №2292029, G01N 3/08, 2007.

2. Патент РБ №15949, G01N 3/08, G01N 3/40, 2012.

3. Oliver W.C., Pharr G.M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments. J. Mater. Res. 1992 Jul.; 6: 1564-1583.

4. Патент США №6799472, G01N 27/62; G01N 3/42; G01N 19/04; G01N 3/40; G01N 19/00; G01N 3/00; G01N 3/06; G01N 3/02; G01N 003/08, 2004.

5. Патент РБ №12993, G01N 3/00, 2010 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проведения инструментального индентирования с возможностью экспериментального наблюдения области контакта индентора с поверхностью образца в реальном времени | 2022 |

|

RU2796200C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И МОДУЛЯ УПРУГОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2438114C2 |

| Способ определения адгезионной прочности покрытий к подложке | 2016 |

|

RU2635335C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2010 |

|

RU2451282C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2010 |

|

RU2442131C1 |

| Устройство 3D визуализации деформационного состояния поверхности материала в области упругих деформаций | 2019 |

|

RU2714515C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2009 |

|

RU2406993C1 |

| Способ определения температуры стеклования | 2017 |

|

RU2665500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2012 |

|

RU2494038C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ МАТЕРИАЛА В НАСЫПНОМ ВИДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475722C2 |

Способ может быть использован в сканирующей зондовой микроскопии для определения электрического напряжения, модуля упругости, твердости, вязкости, пластичности пьезоэлектрических материалов, компонентов микро- и наноэлектромеханических систем, а также биомикроэлектромеханических устройств. Наноиндентирование материала выполняют жестким индентором с постоянной скоростью. Регистрируют одновременно изменение электрического напряжения и контактной силы при вдавливании индентора в материал, например пьезоэлектрик. Измерения выполняют по крайней мере для двух температур материала. Технический результат - расширение функциональных возможностей определения свойств материала наноиндентированием, возможность определения значения нагрузки, которое приводит к фазовому переходу. 1 з.п. ф-лы, 5 ил.

1. Способ определения свойств материала наноиндентированием, заключающийся в том, что проводят вдавливание с постоянной скоростью жесткого индентора, закрепленного на конце микроконсоли, в испытуемый образец материала, регистрируют диаграммы вдавливания индентора в виде зависимости значений контактной силы от глубины вдавливания при одновременной регистрации электрического напряжения, определяют глубину вдавливания индентора как разность между перемещением и прогибом микроконсоли с последующим определением свойств материала по расчетным зависимостям.

2. Способ по п.1, заключающийся в том, что диаграммы вдавливания индентора дополнительно регистрируют по крайней мере для двух разных температур материала.

| Реактивный авиационный двигатель внутреннего горения | 1924 |

|

SU12993A1 |

| US 20030140684 A1, 31.07.2003 | |||

| Е.Е | |||

| Харя, Изменение электросопротивления кремния при циклическом наноиндентировании | |||

| Электронная обработка материалов, 2011, 47(3),106-109 | |||

| Nanoindenter NanoTest Vantage, http://www.micromaterials.co.uk/the-nano-test/nanotest-vantage/ | |||

| US 0006752012 B2, 22.06.2004 | |||

| Головин Ю.И., | |||

Авторы

Даты

2015-05-20—Публикация

2013-08-13—Подача