Изобретение относится к устройствам определения упругих свойств материалов путем вдавливания микро- или наноиндентора в поверхность образца на заданную глубину либо под действием заданной силы.

В известных устройствах вдавливание индентора в поверхность образца с заданной нагрузкой сопровождается совокупностью достаточно большого числа физических процессов, к которым, в первую очередь, следует отнести упругие и пластические деформации. Используемые в настоящее время индентометры, например, наноиндентометр Nanotest 600 Platform 3 (Micro Materials, Великобритания) позволяют регистрировать локальные деформационные кривые при внедрении индентора. В большинстве случаев образцы материалов для исследований являются гетерогенными и к указанным физическим процессам добавляется взаимодействие между фазами (кристаллитами), которое влияет на размеры отпечатка индентора.

Истинное значение области контакта индентора с поверхностью образца можно определить не прерывая контакт индентора с поверхностью. При нахождении упругих свойств материала в чистом виде необходимо получение информации о внедрении индентора до возникновения пластической деформации. При этом ключевое значение для определения механических свойств испытуемого материала имеет информация о площади контакта индентора с материалом. Точное определение области контакта, а также глубины внедрения индентора позволит повысить точность определения механических свойств материалов. Повышение точности определения этих величин будет прямо пропорционально повышать точность измерения механических свойств испытуемых материалов. Для решения этой задачи предлагается получать одновременно 3D визуализацию поверхности испытуемого материала с внедренным индентором, регистрировать изменение силы, действующей на индентор, зафиксированный на максимальной глубине внедрения и кривые нагрузка-смещение при внедрении и разгрузке индентора.

Предлагаемое изобретение посвящено определению реальной области контакта индентора с исследуемым материалом и, одновременно, глубины внедрения индентора и силы, действующей на индентор в любой момент времени. Изобретение может быть использовано как для определения свойств однородных образцов, так и при наличии гетерогенности, например, тонких пленок на поверхности подложки, функционально-градиентных, пористых, вязкоупругих, слоистых материалов и материалов с отрицательным коэффициентом Пуассона.

Большинство методов определения упругих свойств поверхности основывается на измерении размеров отпечатка оптическим способом. Использование оптического излучения накладывает ограничение на предельную точность, связанную с длиной волны оптического излучения. Однако, известен метод инструментального индентирования (см. Гоголинский К.В. Средства и методы контроля геометрических параметров и механических свойств твердых тел с микро- и нанометровым пространственным разрешением. Диссертация на соискание ученой степени доктора технических наук. С.-П.: Национальный минерало-сырьевой университет «Горный», 2015, с. 264) преимуществом которого является отсутствие необходимости измерения размеров отпечатка оптическим микроскопом, что позволяет автоматизировать процесс контроля и набирать большой объем результатов измерений для статистической обработки, тем самым кардинально повышая достоверность измерений. Существенным отличием метода инструментального индентирования от всех других методов измерения твердости является возможность измерения модуля упругости (Юнга), коэффициента упругого восстановления, ползучести и др.

Недостатком метода инструментального индентирования можно считать высокую чувствительность к различным факторам, влияющим на точность измерений и достоверность получаемых данных. Следует обратить внимание, что при отсутствии оптических измерений невозможно оценить размеры отпечатка индентора, а, следовательно, рассчитать ряд значений прочностных характеристик материала.

Известен способ определения деформационного состояния поверхности твердых тел путем измерения модуля упругости Способ определения модуля упругости Юнга материалов» (см. пат.RU 2292029: МПК G01IN 3/08, опубл. 20.01.2007), путем приложения сжимающих нагрузок, при этом проводят экспериментальное сжатие шарообразной наночастицы сосредоточенной силой, вычисляют перемещение в точке действия силы на наночастицу; проводят расчет зависимости перемещений от радиуса наночастицы при ее сжатии сосредоточенными силами, приложенными в противоположные концы диаметра и направленными параллельно вдоль оси приложения сил с помощью компьютерного эксперимента методом молекулярной динамики; сравнивают экспериментальную зависимость перемещения в точке действия силы на наночастицу и зависимость перемещений от радиуса наночастицы, полученную с помощью компьютерного эксперимента с аналитическим решением зависимости перемещений от радиуса упругого шара, сжимаемого сосредоточенными силами, приложенными в противоположные концы диаметра и направленными параллельно, для справочных значений модуля упругости и коэффициента поперечных деформаций исследуемого материала; изменяя модуль упругости Юнга, находят такие его значения, при которых совпадают экспериментальная зависимость перемещения в точке действия силы на наночастицу и полученная с помощью компьютерного моделирования зависимость перемещений от радиуса наночастицы с аналитической зависимостью перемещений от радиуса упругого шара, сжимаемого сосредоточенными силами; вычисляют модуль упругости как среднеарифметическое значение, полученное из двух сравнений.

Недостатком указанного способа определения модуля упругости является его применимость только к частицам шарообразной формы. Кроме того, получение необходимой информации происходит после обработки параметров отпечатка, удаленного из материала микроиндентора. Указанный способ не дает возможность 3D визуализировать напряженное состояние поверхности и наблюдать область контакта микроиндентора с поверхностью исследуемого тела.

Известны методы изучения механического состояния поверхности с помощью сканирующих нанотвердомеров (см. Масленников И.И. Физические модели работы сканирующих нанотвердомеров. Диссертация на соискание ученой степени кандидата физико-математических наук. На правах рукописи. М.: Московский физико-технический институт (государственный университет) 2016, с.200). Суть методов состоит в том, что изучение физических свойств однородных и гетерогенных материалов осуществляется с использованием подходов свойственных сканирующей зондовой микроскопии и наноиндентированию.

Недостатком этих методов является то, что визуализация сводится к картографированию локальных значений модуля упругости, твердости и электропроводности исследуемых образцов с субмикронным пространственным разрешением в ходе сканирования и обработки данных после взаимодействия используемых зондов с исследуемой поверхностью. Область контакта зонда с поверхностью наблюдению недоступна.

Наиболее близким техническим решением является устройство 3D визуализации деформационного состояния поверхности материала в области упругих деформаций (пат. RU 2714515, МПК G01IN 23/20 и G01N 19/08, опубл. 18.02.2020) содержащее точечный источник рентгеновского излучения, вращающийся гониометрический столик с блоком крепления образца и механический блок силового нагружения исследуемого материала, приемник рентгеновского излучения, а также компьютерный блок обработки и управления, отличающееся тем, что в устройство введен специальный узел, содержащий расположенные соосно отрезок цилиндрической трубки из материала, прозрачного для рентгеновских лучей, микроиндентор и устройство линейного перемещения микроиндентора, при этом механический блок силового нагружения, выполненный в виде микрометрического винта с делениями, совместно с устройством линейного перемещения жестко укреплены на верхнем торце введенной цилиндрической трубки вне её, а нижний конец трубки соединен винтовым соединением с посадочным местом для крепления введенного специального узла на гониометрическом столике, кроме того, на верхней плоскости посадочного места внутри цилиндрической трубки находится блок крепления исследуемого образца, одновременно для повышения разрешающей способности расстояние между источником и приемником рентгеновского излучения выбирается равным 30 ± 5 мм, а гониометрический столик со специальным узлом располагается посередине между источником и приемником рентгеновского излучения.

https://fips.ru/ofpstorage/Doc/IZPM/RUNWC1/000/000/002/714/515/%D0%98%D0%97-02714515-00001/00000002.jpg

Данное устройство позволяет с субмикронной точностью определять такие параметры контакта, как ширина области контакта и глубина внедрения индентора.

Недостатком устройства является отсутствие возможности получения данных, необходимых для определения механических свойств, вместе с 3D моделью контакта индентора с поверхностью исследуемого материала. Например, для уточнения силы, необходимой для внедрения индентора в исследуемый материал на известную глубину, необходимо воспроизводить эксперимент, поставленный в микротомографе на индентометре, что часто становится сложной или невозможной задачей из-за технических ограничений приборов (максимальная сила внедрения, максимальная глубина внедрения, время удержания индентора на выбранной глубине или при выбранной силе, и т. д.)

Задачей предлагаемого изобретения является расширение технологических возможностей устройства 3D визуализации деформационного состояния поверхности материала в области упругих деформаций и микротомографии в целом, заключающееся в одновременном получении 3D визуализации поверхности испытуемого материала с внедренным индентором, регистрации изменения силы, действующей на индентор, зафиксированный на максимальной глубине внедрения (ползучесть) и записи кривых нагрузка-смещение при внедрении и разгрузке индентора.

Сущность изобретения заключается в том, что устройство для проведения инструментального индентирования с возможностью экспериментального наблюдения области контакта индентора с поверхностью образца в реальном времени, содержащее точечный источник рентгеновского излучения, вращающийся гониометрический столик с блоком крепления образца и блок силового нагружения исследуемого материала, приемник рентгеновского излучения, а также компьютерный блок обработки и управления, узел, содержащий расположенные соосно отрезок цилиндрической трубки из материала прозрачного для рентгеновских лучей, микроиндентор и устройство линейного перемещения микроиндентора, для крепления вышеупомянутого узла на гониометрическом столике, на верхней плоскости посадочного места, внутри цилиндрической трубки находится блок крепления исследуемого образца, расстояние между источником и приемником рентгеновского излучения выбирается равным 30 ± 5 мм, а гониометрический столик с вышеупомянутым узлом располагается посередине между источником и приемником рентгеновского излучения, при этом отрезок цилиндрической трубки выполнен из пластика ULTEM или PEEK, блок силового нагружения выполнен электрическим и состоит из прецизионного электрического актуатора с шагом перемещения менее 25 нм, содержащим прецизионный датчик перемещения, связанный с контроллером, актуатор связан с устройством линейного перемещения индентора, в котором предусмотрено место для установки пьезоактуатора с шагом перемещения менее 1 нм, и жестко закреплен на верхнем торце введенной цилиндрической трубки вне её, а нижний конец трубки соединен резьбовым соединением с блоком крепления образца, содержащим прецизионный датчик силы связанный с микропроцессорным блоком обработки сигналов, контроллер и микропроцессорный блок соединены физически с компьютерным блоком обработки и управления, а сигналы, обработанные контроллером и микропроцессорным блоком объединены программно, что дает возможность построения кривой зависимости силы от глубины внедрения индентора в процессе внедрения индентора и разгрузки индентора до, после и во время съемки 3D модели деформационного состояния поверхности материала.

Технический результат, состоящий в расширении технологических возможностей при исследовании упругих деформаций и механических свойств материалов, обеспечивается проникающей способностью рентгеновских лучей, позволяющей визуализировать деформационное состояние материала в объеме без прекращения силового воздействия на индентор и удаления его для анализа отпечатка. Кроме того, за счет небольшого размера введенного специального узла с объектом исследования, благодаря которому удается уменьшить расстояние между рентгеновским источником и приемником, обеспечивается повышение разрешающей способности. Также, использование современных технических решений позволяет с высокой точностью контролировать перемещение индентора и силу, действующую на него в любой момент времени.

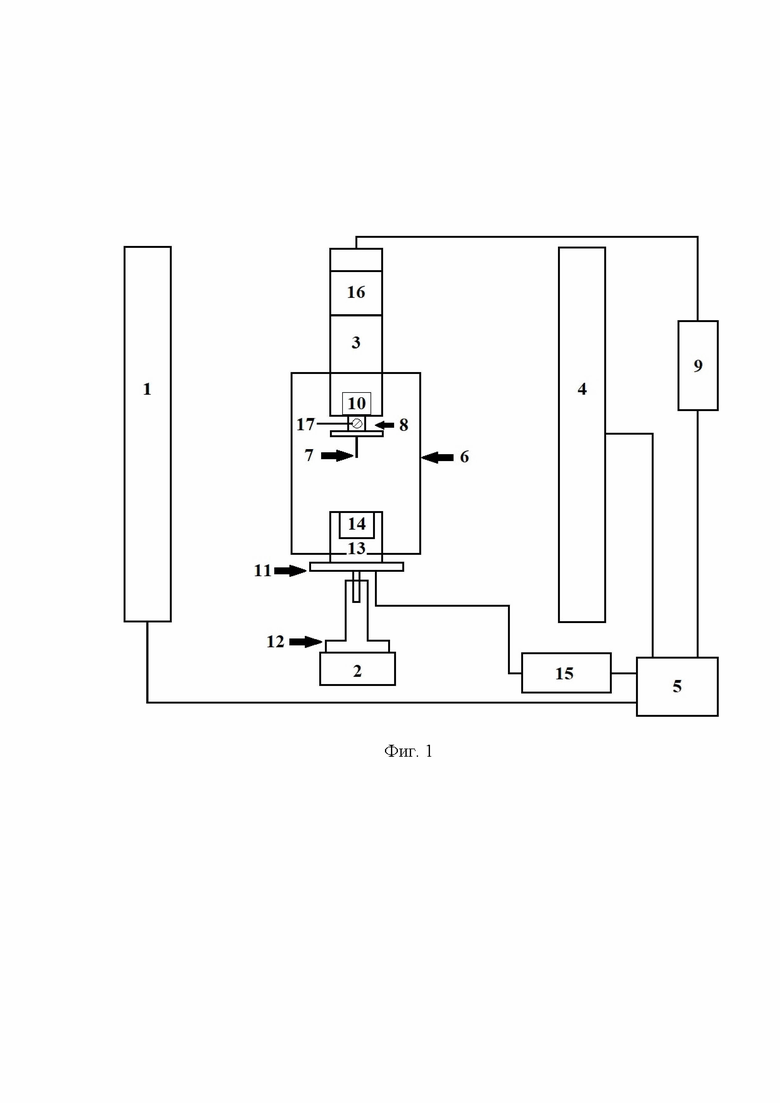

Сущность изобретения поясняется чертежами, где на:

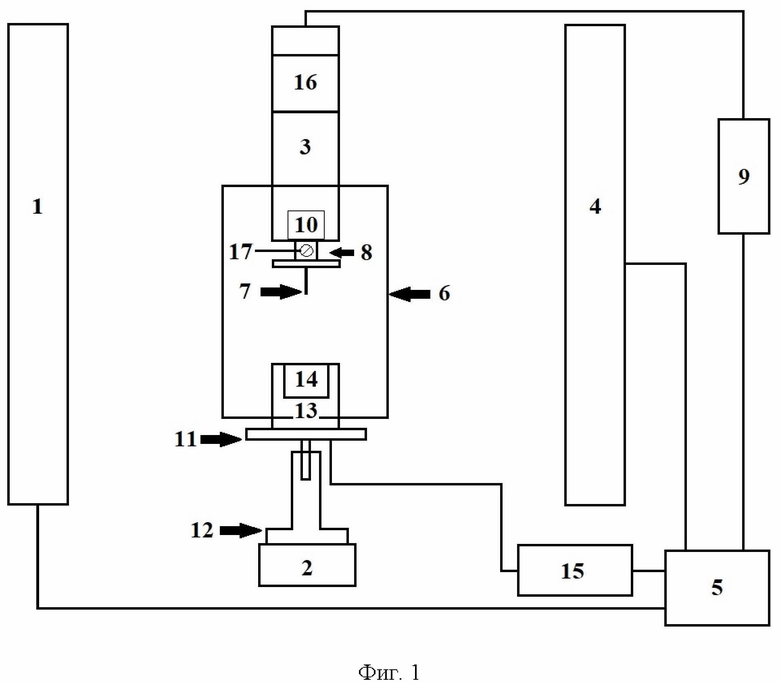

фиг. 1 - показана общая схема устройства;

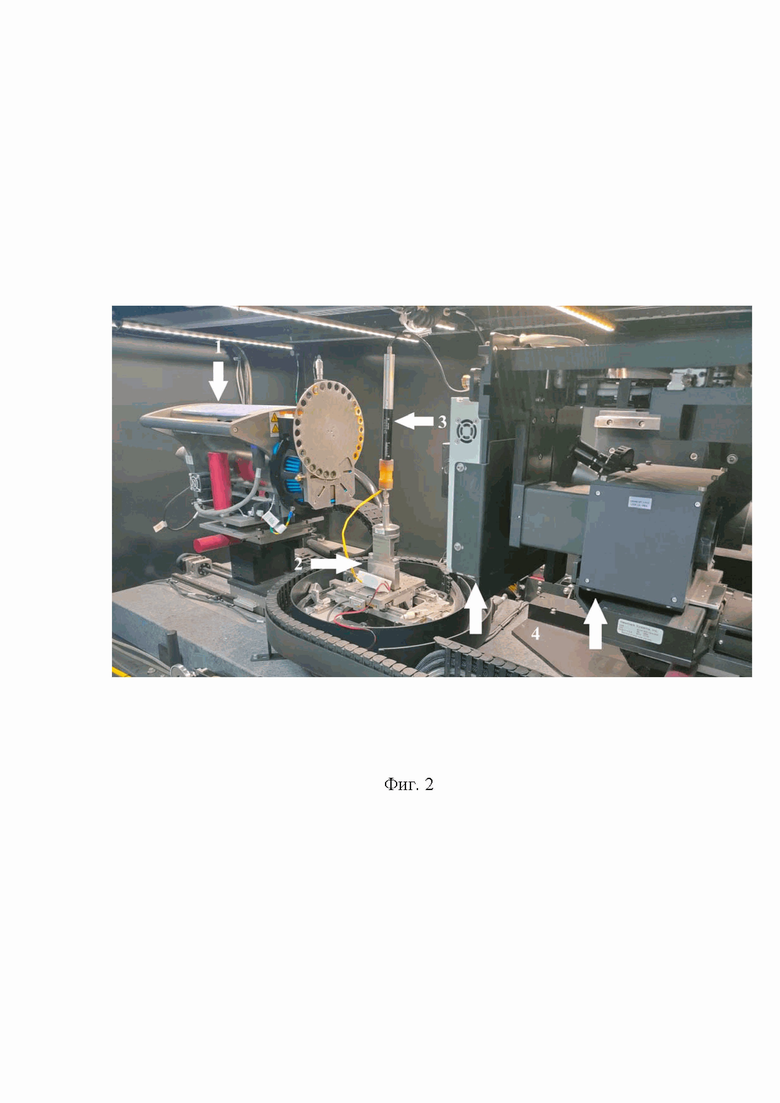

фиг. 2 - фотография предлагаемого устройства, общий вид;

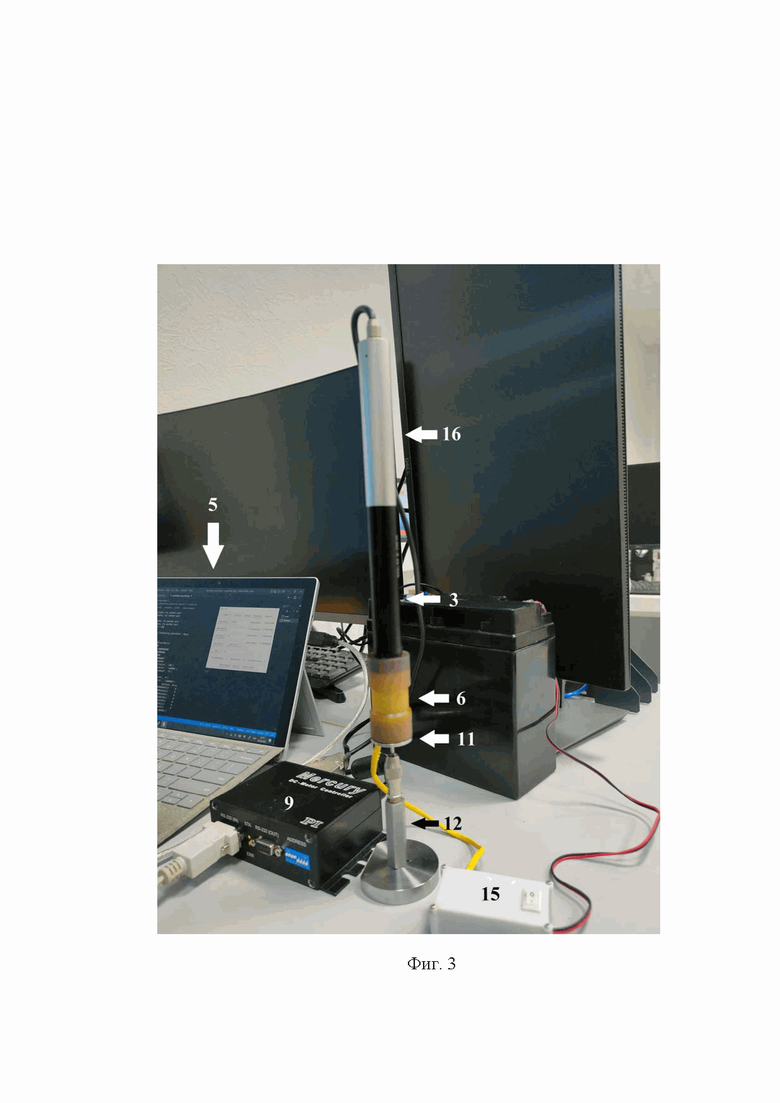

фиг. 3 - фотография лабораторного экземпляра изготовленного специального узла, общий вид;

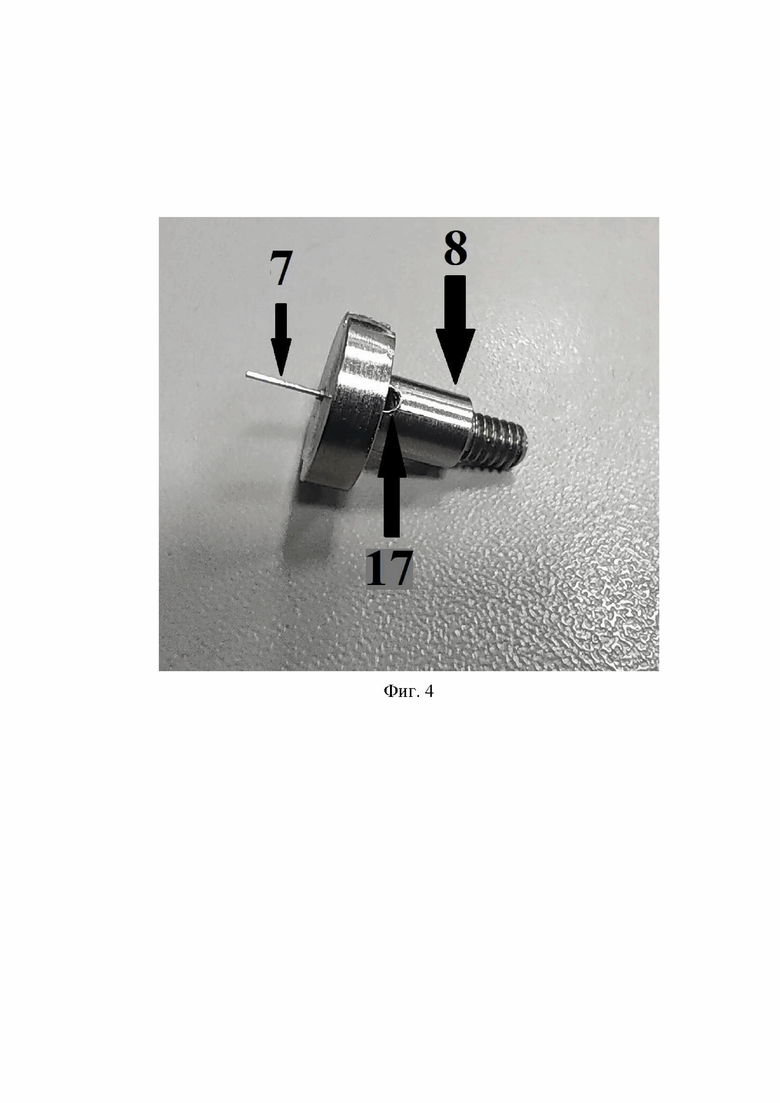

фиг. 4 - фотография устройства линейного перемещения микроиндентора вместе с микроиндентором.

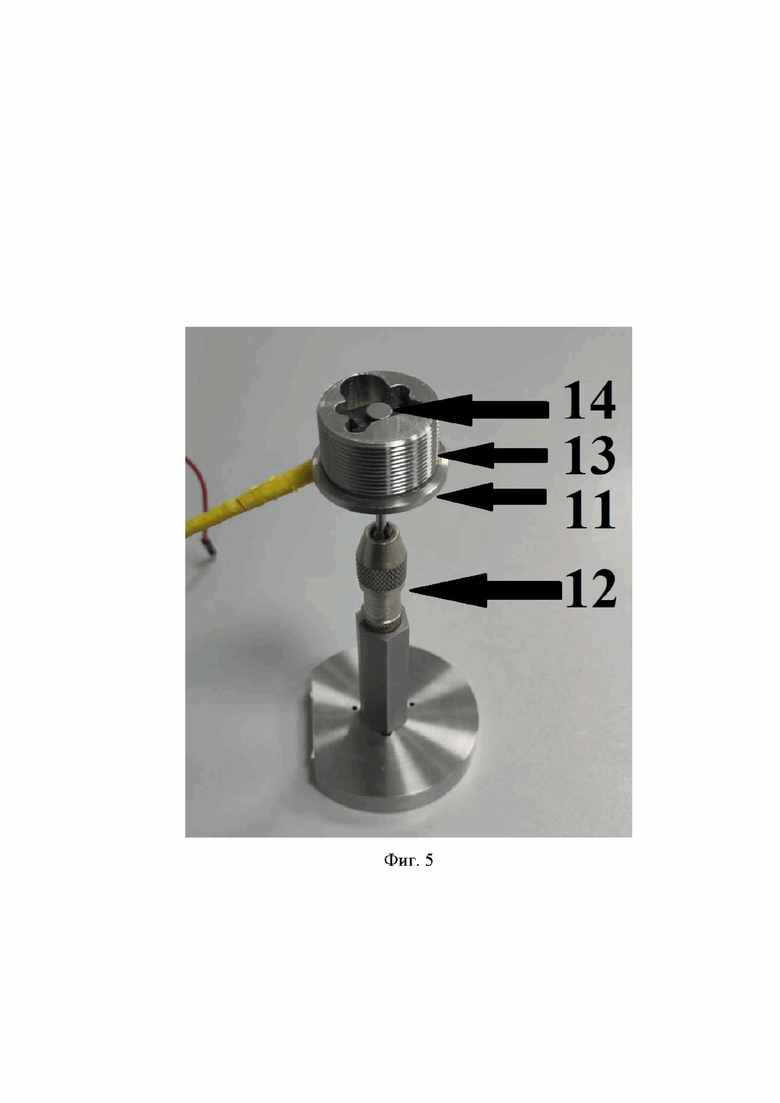

фиг. 5 - фотография блока крепления образца, содержащего прецизионный датчик силы.

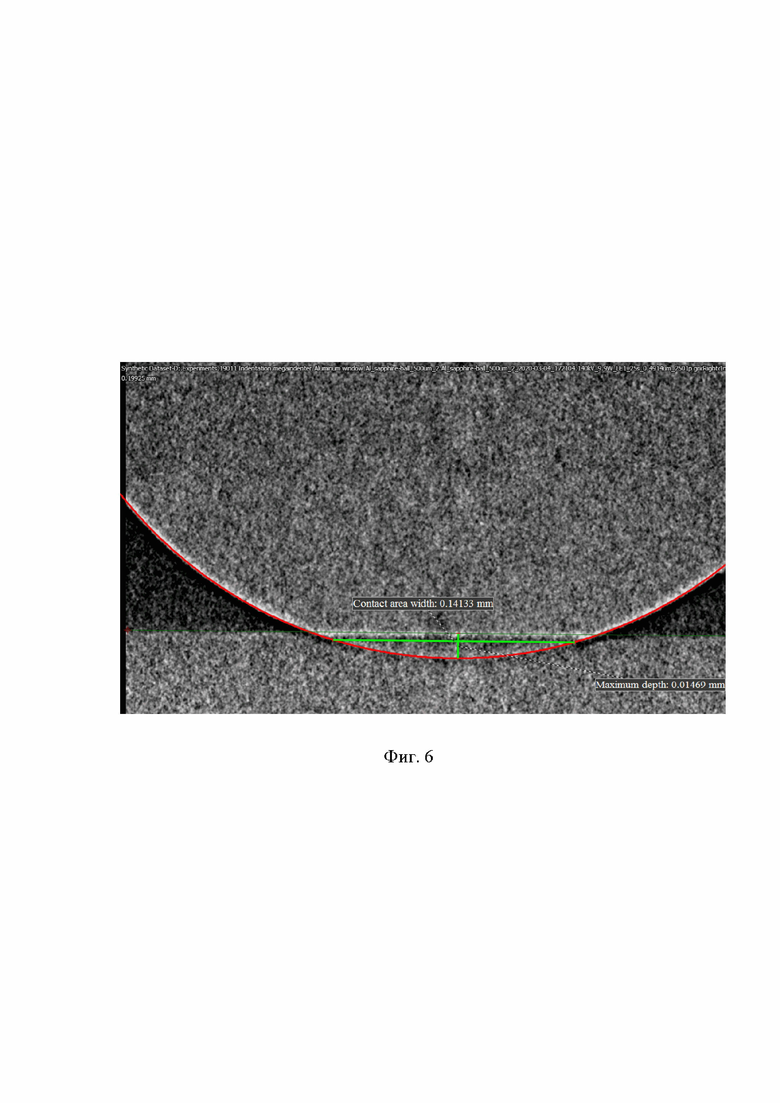

фиг. 6 - пример полученной визуализации упругого состояния образца алюминия при внедрения сапфирового индентора. Проекция на плоскость X-Z.

фиг. 7 - пример полученного экспериментального набора данных сила-осадка в процессе внедрения индентора с использованием изготовленного специального узла.

Устройство содержит точечный источник рентгеновского излучения 1, вращающийся гониометрический столик 2 с блоком крепления образца и электрическим блоком силового нагружения 3 исследуемого материала, приемник рентгеновского излучения 4, а также компьютерный блок обработки и управления 5. С целью расширения технологических возможностей при исследовании упругих деформаций материала устройство снабжено специальным узлом, содержащим расположенные соосно отрезок цилиндрической трубки 6 из материала прозрачного для рентгеновских лучей, микроиндентор 7 и устройство линейного перемещения микроиндентора 8, при этом электрический блок силового нагружения 3 соединен с устройством линейного перемещения микроиндентора 8 и представляет из себя прецизионный электрический актуатор с шагом перемещения 25 нм (такой шаг выбран как минимально возможный доступных для DC-актуаторов, так как при уменьшении шага увеличивается разрешение получаемых кривых сила-осадка, которые необходимы для определения механических характеристик тестируемых образцов), управляемый посредством контроллера 9. Для повышения точности определения механических свойств между актуатором и держателем индентора может быть установлен пьезоактуатор с шагом перемещения менее 1 нм. В устройстве линейного перемещения микроиндентора 8 для этих целей предусмотрено посадочное место 10. Актуатор связан с устройством линейного перемещения индентора 8 и жестко закреплен на верхнем торце введенной цилиндрической трубки 6 вне её, а нижний конец трубки 6 соединен резьбовым соединением с посадочным местом 11 для крепления введенного специального узла на гониометрическом столике 2 с помощью цанги 12 На верхней плоскости посадочного места 11, внутри цилиндрической трубки 6 находится блок крепления 13 исследуемого образца, содержащий прецизионный датчик силы 14, связанный с микропроцессорным блоком обработки сигналов датчика силы 15. Для повышения разрешающей способности расстояние между источником 1 и приемником рентгеновского излучения 4 выбирается равным 30 ± 5 мм, а гониометрический столик 2 со специальным узлом располагается посередине между источником 1 и приемником рентгеновского излучения 4.

Внешний вид изготовленного для экспериментальной проверки работоспособности и эффективности предлагаемого устройства лабораторного макета специального узла представлен на фиг. 3.

Специальный узел содержит соосные отрезок цилиндрической трубки 6 из материала максимально прозрачного для рентгеновских лучей (пластики ULTEM или PEEK), обладающего большой термической, коррозионной стойкостью и износостойкостью. На верхнем торце цилиндрической трубки 6 вне её жестко (с помощью резьбового соединения) закреплены электрический блок силового нагружения 3, содержащий датчик перемещения высокого разрешения 16, который представляет собой актуатор с делениями, соединенный с устройством линейного перемещения микроиндентора 8. Микроиндентор 7 фиксируется в устройстве линейного перемещения микроиндентора 8 винтом 17 (на фигуре 4 изображено отверстие с резьбой для фиксирующего винта). Исследуемый образец располагается на блоке крепления образца 13, содержащем прецизионный датчик силы 14. Цанга 12 предназначена для крепления специального узла на штатном гониометрическом столике 2 микротомографа.

Предлагаемое устройство работает следующим образом. Подготовленный предварительно образец устанавливается на блоке крепления образца 13 прямо на датчик силы 14. Микроиндентор 7 с помощью блока электрического нагружения 3 приводится в контакт с поверхностью образца. Этот процесс осуществляется при контроле с помощью источника и приемника рентгеновского рентгеновского излучения 1 и 4, опираясь на показания датчика силы 14. Гониометрический столик 2 обеспечивает вращение конструкции специального узла. Рассеянные системой рентгеновские лучи регистрируются приемником рентгеновского излучения 4. Полученные послойные изображения с помощью компьютерного блока обработки и управления 5 сшиваются в 3D визуализированную модель деформационного состояния поверхности материала. Далее, с помощью блока электрического нагружения 3 производится перемещение микроиндентора 7, зафиксированного в устройстве линейного перемещения микроиндентора 8 винтом 17, и повторяется описанный выше процесс. Параллельно данному процессу происходит непрерывная запись сигналов с датчика перемещения 16 блока силового нагружения 3 и датчика силы 14. Данные сигналы синхронизируются по времени и необходимы для построения кривой зависимости силы от глубины внедрения индентора в процессе внедрения индентора и разгрузки индентора до, после и во время съемки 3D модели деформационного состояния поверхности материала. Для получения таких параметров внедрения, как ширина области контакта индентора с образцом и глубина внедрения индентора из результатов томографии, используется способ, описанный ранее (Способ измерения области контакта индентора с поверхностью образца. пат. RU 2771063 МПК G01IN 23/083, G01N 19/08 и G01N 3/42 опубл. 25.04.2022).

Для повышения разрешающей способности расстояние между точечным источником рентгеновского излучения 1 и приемником рентгеновского излучения 4 устанавливается равным 30 ± 5 мм, а гониометрический столик 2 располагается посередине между ними.

Проверка работоспособности и эффективности предлагаемого изобретения проводилась на микротомографе Xradia Versa 520 (Carl Zeiss Microscopy, США) и дала положительные результаты.

Конструкция разработанного специального узла, показана на фиг. 2, 3, 4 и 5, где представлены фотографии лабораторного экземпляра и детальные фотографии отдельных частей специального узла.

Лабораторный экземпляр изготовленного специального узла существенно меньше (по оси томографа), чем штатный узел крепления образца. Кратность уменьшения размера составляет примерно 5 раз. Это обеспечивает возможность установления расстояния между источником и приемником рентгеновского излучения 30±5 мм.

На представленном примере в качестве индентора использован сапфировый шарик радиусом 250 мкм, а в качестве модельного материала использован полированный алюминий вакуумной плавки.

На фиг. 6 представлен пример полученной визуализации упругого состояния образца алюминий вакуумной плавки при внедрении сапфирового индентора. Проекция на плоскость X-Z.

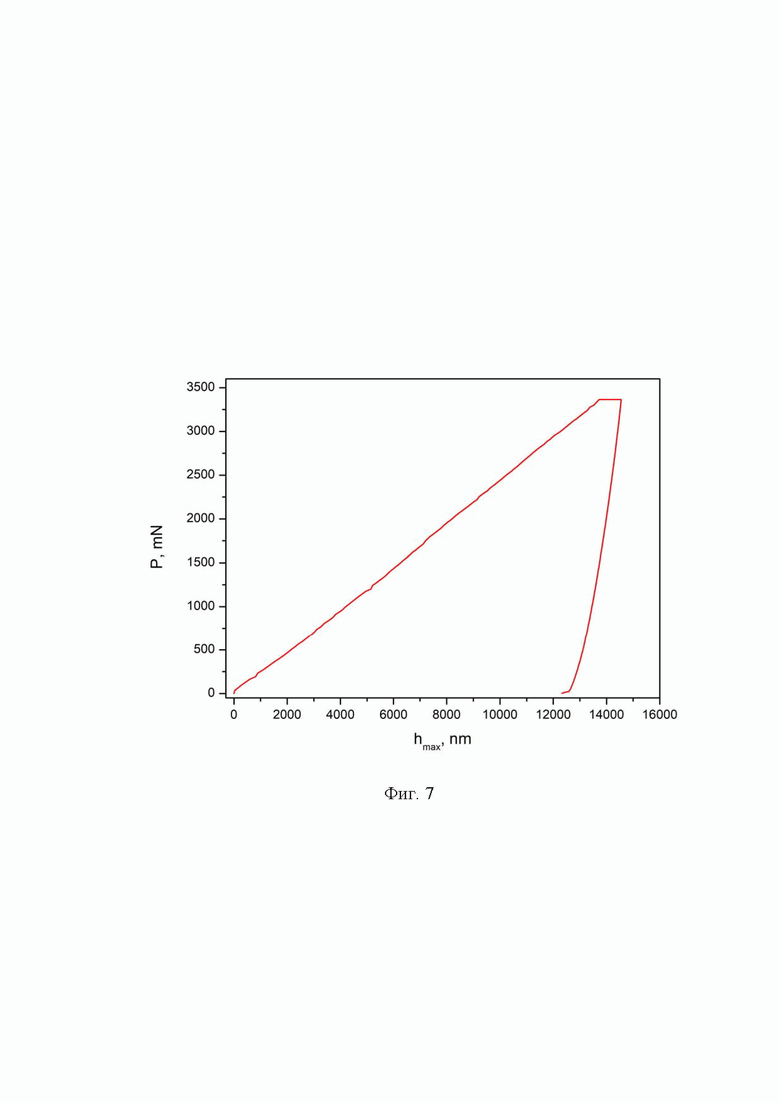

На фиг. 7 представлен пример полученных данных сила-осадка, снятых при внедрении индентора и разгрузке образца с помощью разработанного специального узла.

Проведенные исследования показали, что предлагаемое изобретение позволяет визуализировать и изучать упругое взаимодействие индентора с образцом без прекращения контакта. Установление расстояния между источником и приемником рентгеновского излучения равным 30 ± 5 мм, и расположение гониометрического столика с введенным специальным узлом располагается посередине между источником и приемником рентгеновского излучения повышает разрешающую способность.

Это экспериментально доказывает достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство 3D визуализации деформационного состояния поверхности материала в области упругих деформаций | 2019 |

|

RU2714515C1 |

| Способ комплексной оценки неоднородности материала | 2024 |

|

RU2818994C1 |

| Способ измерения области контакта индентора с поверхностью образца | 2021 |

|

RU2771063C1 |

| Устройство для измерения параметров рельефа поверхности и механических свойств материалов | 2019 |

|

RU2731039C1 |

| Микромеханический комплекс создания и испытания адгезионных систем "моноволокно-матрица" и способ его применения | 2024 |

|

RU2835825C1 |

| ИНДЕНТАЦИОННОЕ УСТРОЙСТВО, АВТОМАТИЗИРОВАННАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ ИНДЕНТАЦИОННЫМ МЕТОДОМ | 2015 |

|

RU2621935C2 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| Устройство для определения микротвердости по глубине вдавливания индентора | 1983 |

|

SU1145274A1 |

| Рентгеновский дифрактометр | 1988 |

|

SU1599733A1 |

| СКЛЕРОМЕТР | 1991 |

|

RU2049326C1 |

Изобретение относится к устройствам определения упругих свойств материалов путем вдавливания микро- или наноиндентора в поверхность образца на заданную глубину либо под действием заданной силы. Устройство содержит точечный источник рентгеновского излучения, вращающийся гониометрический столик с блоком крепления образца и блок силового нагружения исследуемого материала, приемник рентгеновского излучения, а также компьютерный блок обработки и управления, узел, содержащий расположенные соосно отрезок цилиндрической трубки из материала прозрачного для рентгеновских лучей, микроиндентор и устройство линейного перемещения микроиндентора, для крепления вышеупомянутого узла на гониометрическом столике. На верхней плоскости посадочного места внутри цилиндрической трубки находится блок крепления исследуемого образца. Расстояние между источником и приемником рентгеновского излучения выбирается равным 30 ± 5 мм, а гониометрический столик с вышеупомянутым узлом располагается посередине между источником и приемником рентгеновского излучения. Отрезок цилиндрической трубки выполнен из пластика ULTEM или PEEK. Блок силового нагружения выполнен электрическим и состоит из прецизионного электрического актуатора с шагом перемещения менее 25 нм, содержащего прецизионный датчик перемещения, связанный с контроллером, актуатор связан с устройством линейного перемещения индентора, в котором предусмотрено место для установки пьезоактуатора с шагом перемещения менее 1 нм, и жестко закреплен на верхнем торце введенной цилиндрической трубки вне её, а нижний конец трубки соединен резьбовым соединением с блоком крепления образца, содержащим прецизионный датчик силы, связанный с микропроцессорным блоком обработки сигналов. Контроллер и микропроцессорный блок соединены физически с компьютерным блоком обработки и управления, а сигналы, обработанные контроллером и микропроцессорным блоком, объединены программно, что дает возможность построения кривой зависимости силы от глубины внедрения индентора в процессе внедрения индентора и разгрузки индентора до, после и во время съемки 3D модели деформационного состояния поверхности материала. Технический результат: расширение технологических возможностей при исследовании упругих деформаций и механических свойств материалов, возможность с высокой точностью контролировать перемещение индентора и силу, действующую на него в любой момент времени. 7 ил.

Устройство для проведения инструментального индентирования с возможностью экспериментального наблюдения области контакта индентора с поверхностью образца в реальном времени, содержащее точечный источник рентгеновского излучения, вращающийся гониометрический столик с блоком крепления образца и блок силового нагружения исследуемого материала, приемник рентгеновского излучения, а также компьютерный блок обработки и управления, узел, содержащий расположенные соосно отрезок цилиндрической трубки из материала прозрачного для рентгеновских лучей, микроиндентор и устройство линейного перемещения микроиндентора, для крепления вышеупомянутого узла на гониометрическом столике, на верхней плоскости посадочного места, внутри цилиндрической трубки находится блок крепления исследуемого образца, расстояние между источником и приемником рентгеновского излучения выбирается равным 30 ± 5 мм, а гониометрический столик с вышеупомянутым узлом располагается посередине между источником и приемником рентгеновского излучения, отличающееся тем, что отрезок цилиндрической трубки выполнен из пластика ULTEM или PEEK, блок силового нагружения выполнен электрическим и состоит из прецизионного электрического актуатора с шагом перемещения менее 25 нм, содержащего прецизионный датчик перемещения, связанный с контроллером, актуатор связан с устройством линейного перемещения индентора, в котором предусмотрено место для установки пьезоактуатора с шагом перемещения менее 1 нм, и жестко закреплен на верхнем торце введенной цилиндрической трубки вне её, а нижний конец трубки соединен резьбовым соединением с блоком крепления образца, содержащим прецизионный датчик силы, связанный с микропроцессорным блоком обработки сигналов, контроллер и микропроцессорный блок соединены физически с компьютерным блоком обработки и управления, а сигналы, обработанные контроллером и микропроцессорным блоком, объединены программно, что дает возможность построения кривой зависимости силы от глубины внедрения индентора в процессе внедрения индентора и разгрузки индентора до, после и во время съемки 3D модели деформационного состояния поверхности материала.

| Устройство 3D визуализации деформационного состояния поверхности материала в области упругих деформаций | 2019 |

|

RU2714515C1 |

| Способ измерения области контакта индентора с поверхностью образца | 2021 |

|

RU2771063C1 |

| УСТАНОВКА ДЛЯ ТОПО-ТОМОГРАФИЧЕСКИХ ИССЛЕДОВАНИЙ ОБРАЗЦОВ | 2017 |

|

RU2674584C1 |

| CN 102072877 A, 25.05.2011. | |||

Авторы

Даты

2023-05-17—Публикация

2022-12-14—Подача