Изобретение относится к электронной технике, а более конкретно: к пьезоэлектронике, преобразователям механической энергии в электрическую энергию, к источникам электрического заряда высокого напряжения на основе пьезокерамики.

Известны пьезоэлектрические приборы - преобразователи механической энергии в электрическую энергию. Преобразование энергии за счет деформации пьезокерамического элемента, состоящего из поляризованной сегнетоэлектрической керамики, происходит в пьезоэлектрических датчиках (В.В. Янчич. Пьезоэлектрические виброизмерительные преобразователи. Ростов-на-Дону, Издательство «ЮФУ», 2010), а в бытовых приборах - пьезозажигалках - образуется высоковольтный разряд. При продольной, относительно вектора остаточной поляризованности, деформации сжатия-растяжения пьезокерамического элемента под действием силы, приложенной нормально к плоскостям электродов, согласно определению пьезоэффекта, на электродах возникает заряд.

Известны взрывные генераторы для метеорологического применения, преобразующие механическую энергию ударной волны, распространяющейся в рабочем теле, в высоковольтную электрическую энергию (Прищепенко А.Б., Третьяков Д.В., Щелкачев М.В. Баланс энергии взрывного пьезоэлектрического генератора частоты. Труды конференции «Мегагаусная и мегаамперная технология применения», г. Саров, ВНИИЭФ, 1997, с. 954÷958). Основным элементом таких генераторов является рабочее тело, выполненное как пакет из n пластин поляризованного сегнетоэлектрического материала с нанесенными на них токопроводящими поверхностями. Ударная волна в рабочем теле формируется специальным зарядом взрывчатого вещества. Достоинствами рассматриваемых устройств являются компактность и полная автономность от внешних источников энергии.

Взрывная ударная волна имеет большую интенсивность, и доминирующим процессом при конверсии механической энергии ударной волны в электрическую энергию является процесс перехода сегнетоэлектрического состояния в параэлектрическое.

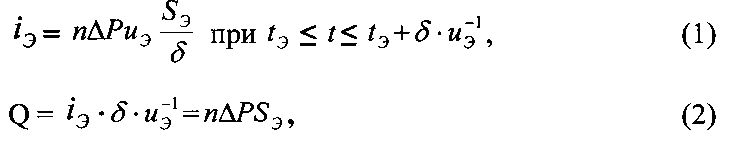

Ток источника iЭ и возникающий заряд Q, в предположении о линейности свойств материала рабочего тела, могут быть оценены по формулам:

где: n - число пластин сегнетоэлектрического материала с нанесенными на них токопроводящими поверхностями;

ΔР - скачок поляризации на фронте ударной волны;

uЭ - скорость движения фронта ударной волны, uЭ приравнивают к скорости звука в рабочем теле;

SЭ - площадь контактных поверхностей сегнетоэлектрического рабочего тела;

δ=nh - путь ударной волны по сегнетоэлектрическому рабочему телу;

h - расстояние между контактными поверхностями сегнетоэлектрических пластин;

t=δ/uЭ - время протекания тока.

Известный взрывной пьезогенератор (патент РФ №2154888, прототип) содержит генератор ударной волны, пьезоэлектрический преобразователь энергии ударной волны в электрическую энергию, выполненный в виде одной пьезопластины с электродами на двух противоположных гранях, параллельных направлению распространения ударной волны.

К недостаткам данных конструкций высоковольтного генератора относятся:

- наличие во взрывных генераторах взрывчатого вещества и сопутствующей ему системы инициализации для создания ударной волны;

- наличие источника электрической энергии (аккумулятора, батарейки) и электронной начинки для образования высокого напряжения;

- относительно малые значения возникающего заряда в единице объема рабочего тела при необходимости создания высоких значений разности потенциалов между нанесенными на пластины токопроводящими поверхностями.

Задачей, на решение которой направлено данное изобретение, является, при сохранении достоинств (компактности и полной автономности), достижение технического результата, заключающегося:

- в создании высоковольтного генератора, исключающего наличие взрывчатого вещества, преобразующего работу механического удара в высоковольтную электрическую энергию с помощью рабочего тела пьезоэлектрического высоковольтного генератора под воздействием ударной волны, например, в объеме выстрела типа ВОГ-25 подствольного гранатомета типа ГП-25;

- в уменьшении времени образования и увеличении значения возникающего электрического заряда в единице объема рабочего тела при высоких значениях разности потенциалов между нанесенными на пластины токопроводящими поверхностями.

Поставленная задача решается в пьезоэлектрическом высоковольтном генераторе, состоящем из инерционной массы и пакета из пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие, механически соединенных последовательно так, что возникающие в пластинах при ударе механические напряжения суммируются, а электрически соединенных параллельно так, что суммируются возникающие в пластинах электрические заряды с одинаковой разностью потенциалов, для чего расстояния между нанесенными на пластины токопроводящими поверхностями устанавливают такими, чтобы их значения, умноженные на значения механического напряжения и пьезоэлектрического коэффициента напряжения, были одинаковы для каждой пластины в пакете, причем рабочее тело подвергается воздействию ударной волны; и размещаемом, например, в объеме выстрела типа ВОГ-25 подствольного гранатомета типа ГП-25.

Заявляемый высоковольтный генератор и свойства составляющих его элементов иллюстрируются Фиг. 1 и 2, Табл. 1.

Фиг. 1а - Механическая схема пьезоэлектрического высоковольтного генератора.

Фиг. 16 - Электрическая схема пьезоэлектрического высоковольтного генератора.

Фиг. 1в - Габаритные размеры выстрела ВОГ-25.

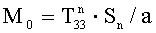

M0 - инерционная масса.

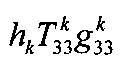

1÷6 - пластины плотностью ρk поляризованных композиционных сегнетоэлектрических материалов с повышенными значениями пьезоэлектрического коэффициента напряжения  и заданной для каждой - k-й пластины прочностью на сжатие

и заданной для каждой - k-й пластины прочностью на сжатие

7 - электроды,

8 - монтажная лента из серебра,

9 - закладные детали - электроды токосъемников,

10 - корпус из пористого полимерного материала,

11 - направление поляризации каждой пластины,

- направление движения генератора при уларе,

- направление движения генератора при уларе,

- направление сил сжатия (инерции) при ударе.

- направление сил сжатия (инерции) при ударе.

Фиг. 2 Зависимости свойств пьезокерамики с закрытой пористостью (связности 3-0) от пористости.

Фиг. 2а. Зависимость пьезомодулей d от пористости Р пьезокерамики с закрытой пористостью.

d33 - продольный пьезомодуль;

dv - объемный пьезомодуль;

d31 - поперечный пьезомодуль.

Фиг. 2б. Зависимость диэлектрической проницаемости

Фиг. 2в. Зависимость прочности на сжатие ТСЖ от пористости Р пьезокерамики с закрытой пористостью.

Таблица 1. Характеристики свойств пьезопластин рабочего тела высоковольтного генератора.

Таблица 2. Характеристики свойств пластин рабочего тела, изготовленных из поляризованного сегнетоэлектрического материала.

k - порядковый номер пластины;

Pk - пористость k-й пластины, %;

ρk - плотность k-й пластины, кг/м3;

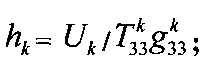

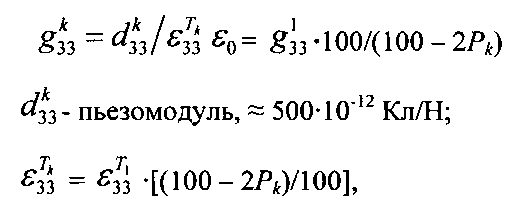

hk - расстояние между токопроводящими поверхностями k-й пластины, м;

Qk - заряд, возникающий в k-й пластине, Кл;

Uk - разность потенциалов зарядов на токопроводящих поверхностях k-й пластины;

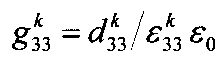

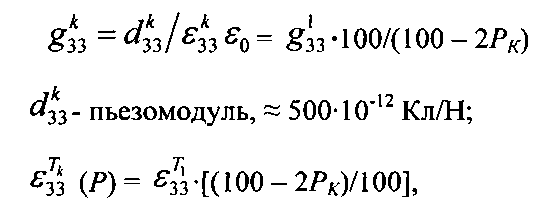

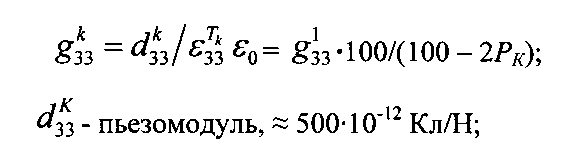

Хk - концентрация вводимого порообразователя для k-й пластины с заданной прочностью на сжатие, мас. %. В поляризованных композиционных сегнетоэлектрических материалах связности 3-0, которым соответствует керамика с закрытой пористостью, при повышении ее пористости Р от ≈0 до ≈50% пьезомодуль d33 практически не изменяется, а диэлектрическая проницаемость

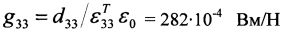

где

Характеристики «беспористой» керамики, соответствующей спеченным без порообразователя образцам, приведены в строке 1 Таблицы 1 и отражены на Фиг. 2.

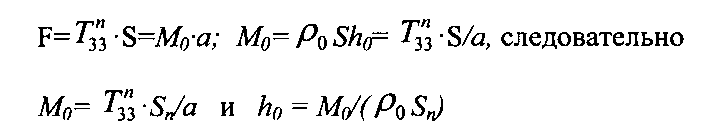

В предлагаемой конструкции высоковольтного генератора (Фиг. 1а), размещаемого, например, в объеме выстрела типа ВОГ-25 (Фиг. 1в), рабочее тело представляет собой инерционную массу М0 и пакет из n пластин поляризованных композиционных сегнетоэлектрических материалов (Фиг. 1б) плотностью ρk с высокими значениями пьезоэлектрического коэффициента напряжения  и заданной для каждой - k-й пластины прочностью на сжатие

и заданной для каждой - k-й пластины прочностью на сжатие

для каждой пластины рабочего тела.

для каждой пластины рабочего тела.

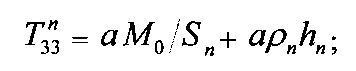

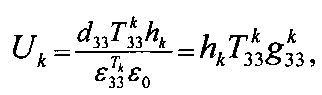

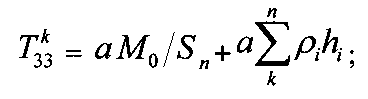

Характеристики k-й пластины высоковольтного генератора согласно выявленным и ранее представленным экспериментальным закономерностям и константам описываются следующими формулами

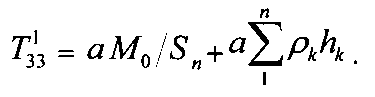

Пластины в пакете соединяют механически последовательно так, что механические напряжения

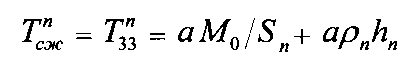

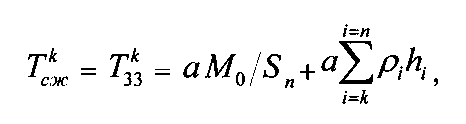

- для «верхней», n-й пластины (k=n)

- для k-й пластины

где а - ускорение высоковольтного генератора при ударе;

Sn - площадь контактной поверхности «верхней», n-й пластины.

Приравняв для k-й пластины значение

Электрически пластины соединены параллельно так, что суммируются возникающие электрические заряды с одинаковой разностью потенциалов  для чего величины расстояния hk определяют из условия постоянства произведения

для чего величины расстояния hk определяют из условия постоянства произведения  для каждой пластины.

для каждой пластины.

Максимальное время возникновения зарядов с одинаковой разностью потенциалов Uk может быть оценено как время прохождения ударной волны (волны сжатия) по пластине с максимальным значением hk, что существенно меньше времени прохождения волны сжатия последовательно по всем пластинам.

При значениях ускорения, обусловливающего превышение прочности на сжатие, процесс конверсии механической энергии сжатия в электрическую энергию происходит одновременно во всех пластинах рабочего тела и сопровождается скачком поляризации на фронте волны сжатия при переходе сегнетоэлектрического состояния в параэлектрическое.

Увеличение значения возникающего электрического заряда в единице объема рабочего тела при высоких значениях разности потенциалов между нанесенными на пластины токопроводящими поверхностями следует из зависимостей на Фиг. 2а) и 2б).

На Фиг. 2а) схематично приведены зависимости пьезомодулей d33, и d31 и dv от пористости Р. Если значения поперечного пьезомодуля d31 с увеличением пористости уменьшаются, объемного пьезомодуля dv растет, то величина продольного пьезомодуля d33, который определяет заряд, практически остается неизменной, а значение коэффициента напряжения, пропорциональное отношению  с увеличением пористости увеличивается.

с увеличением пористости увеличивается.

Таким образом, отличительным признаком высоковольтного генератора, преобразующего энергию ударной волны механического сжатия в электрическую энергию, является рабочее тело, подвергаемое воздействию ударной волны, например, в объеме выстрела типа ВОГ-25 подствольного гранатомета типа ГП-25, представляющее собой инерционную массу и пакет из пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие, механически соединенных последовательно так, что возникающие в пластинах при ударе механические напряжения суммируются, а электрически соединенных параллельно так, что суммируются возникающие в пластинах электрические заряды с одинаковой разностью потенциалов, для чего расстояния между нанесенными на пластины токопроводящими поверхностями устанавливают такими, чтобы их значения, умноженные на значения механического напряжения и пьезоэлектрического коэффициента напряжения, были одинаковы для каждой пластины в пакете.

Указанная совокупность отличительных признаков изобретения позволяет достичь технического результата, заключающегося в:

- создании пьезоэлектрического высоковольтного генератора заряда, например, в объеме выстрела типа ВОГ-25 подствольного гранатомета типа ГП-25, преобразующего работу механического напряжения сжатия, возникающего при ударе генератора, в электрическую энергию и исключающего наличие взрывчатого вещества;

- уменьшении времени образования и увеличении значения возникающего электрического заряда в единице объема рабочего тела при высоких значениях разности потенциалов между нанесенными на пластины токопроводящими поверхностями.

Образование электрического заряда происходит одновременно во всех пластинах и может быть оценено по времени прохождения волны сжатия по пластине с наибольшим расстоянием между токопроводящими поверхностями. Разности потенциалов зарядов на токопроводящих поверхностями пластин одинаковы и равны

Способ изготовления заявляемого высоковольтного генератора. Технологический процесс изготовления высоковольтных генераторов включает изготовление:

- пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие;

- пакетов из пластин, механически соединенных последовательно (в столбик) так, что возникающие в пластинах при ускорении механические напряжения суммируются, а электрически соединенных параллельно так, что суммируются возникающие в пластинах электрические заряды;

- сборку высоковольтного генератора в корпусе из пористого полимерного материала, включая сборку рабочего тела из инерционной массы и пакета пластин, а также токосъемников, в корпусе из пористого полимерного материала.

Процесс изготовления пластин из пористой пьезокерамики для генераторов начинается с приготовления партий смесей пресс-порошка синтезированного материала и порошка порообразователя, например, кукурузного крахмала или метилцеллюлозы. Пресс-порошок синтезированного материала, например ЦТС-46, изготавливается из порошка синтезированного материала, имеющего суммарную удельную поверхность в пределах (1±0,1) м2/г по прибору ПСХ-4, а размер зерен порошков органического порообразователя, например из метилцеллюлозы, Ø=6±1 мкм. Для каждой пластины партию смеси готовят отдельно в аппаратах смешения вихревого слоя (ABC), где хаотическое движение магнитных рабочих тел, например стальных иголок для патефонов, определяется вращающимся магнитным полем статора трехфазного электродвигателя. Объемное содержание порообразователя в смеси закладывается при загрузке и контролируется по величине насыпного веса смеси.

Прессование партий смесей порошков производят в пресс-формах, размеры которых учитывают усадку при спекании до 45% и необходимые припуски на механическую обработку.

Спекание заготовок проводят в свинецсодержащей засыпке по специальному температурно-временному режиму, в котором предусматривается подъем температуры со скоростью 25±3°C/ч, выдержка при температуре 450±10°C в течение 2,0±0,1 часа для выжигания связки и порошка порообразователя; спекание проводят при температуре 980±10°C в течение 3 часов.

Спеченные заготовки шлифуют по диаметру и, как чисто по плоскости, с припуском по высоте до 5 мм.

На шлифованных заготовках определяют плотность геометрически как отношение массы к объему (взвешивание на весах с погрешностью не более 0,1%, определение размеров штангенциркулем с ценой деления 0,01 мм. Итоговая погрешность определения плотности оценивается как не превышающая 1,0%. Из шлифованных заготовок выборочно, до 10% от каждой партии, изготавливают пробники, определяют электрофизические параметры и подвергают сдавливанию на гидравлическом прессе, определяя прочность на сжатие.

Заготовки партий с разной плотностью (пористостью) шлифуют в размер по высоте, определяемый на пробниках, в соответствии с вычисленными значениями.

Металлизацию плоских поверхностей пористых заготовок проводят традиционным способом, с нанесением серебросодержащей пасты через шелкотрафарет с закраинами и с вжиганием серебросодержащей пасты при значении пористости до 25%, когда пористость носит закрытый характер. На заготовках с открытой (сквозной) пористостью (больше 25%) вжиганием серебра металлизируют только контактные площадки, а затем напыляют через маску с закраинами серебро на все плоские поверхности.

Поляризацию заготовок проводят по режимам, подобранным на пробниках, например при температуре 120±3°C и напряженности поля 2,0±0,1 кВ/мм в течение часа.

Описанный способ использует известные технологии, но не обеспечивает изготовление пластин с требуемым набором параметров.

Задачей, на решение которой направлено данное изобретение, является достижение технического результата, заключающегося

в обеспечении технологических возможностей изготовления пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие с такими расстояниями между нанесенными на пластины токопроводящими поверхностями, чтобы их значения, умноженные на значения механического напряжения и пьезоэлектрического коэффициента напряжения, были одинаковы для каждой партии пластин.

Поставленная задача решается при использовании способа изготовления пьезоэлектрических высоковольтных генераторов, состоящих из корпуса из пористого полимерного материала с закладными электродами токосъемников и рабочего тела, включающего инерционную массу и пакет из пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие, причем изготовление каждой партии пластин поляризованных композиционных сегнетоэлектрических материалов с заданной прочностью на сжатие включает операции: - приготовления пресс-порошка синтезированного материала, приготовления смеси пресс-порошка синтезированного материала и порообразователя, прессования из смеси заготовок и их высокотемпературной обработки (спекания), механической обработки, металлизации, поляризации и измерения параметров, отличающегося тем, что:

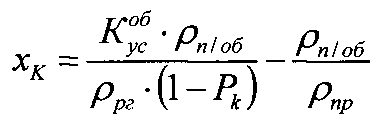

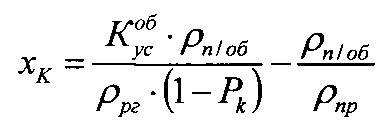

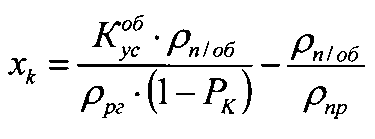

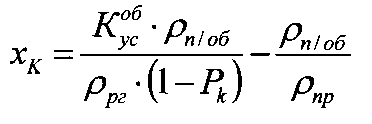

- партия смеси пресс-порошка с порообразователем для k-й пластины с заданной прочностью на сжатие

где

ρn/об - плотность порообразователя, ρn/об=1,2 г/см3;

ρрг - рентгеновская плотность пьезокерамического материала, ρрг=8,02 г/см3;

ρпр - плотность прессовки, ρпр=5,2 г/см3;

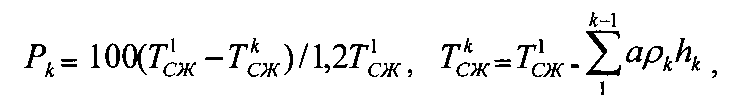

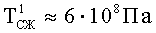

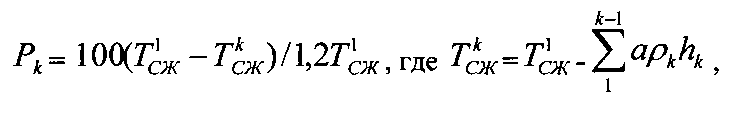

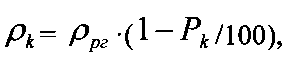

a Pk вычисляется из зависимости

где

а - ускорение при ударе a=(1,3÷1,5)·106 м/с2;

ρ1 - плотность «беспористой» керамики первой, наиболее удаленной от инерционной массы, пластины, ρ1=7,8·103 кг/м3;

ρk - плотность k-й пластины ρk=ρрг·(1-Pk/100),

hk - расстояние между нанесенными на пластину токопроводящими поверхностями,

- UK - разность потенциалов зарядов на токопроводящих поверхностях пластин Uk≈105 В;

а все данные сводятся в рабочую Таблицу 1, значения параметров в которой проверяют на пробниках;

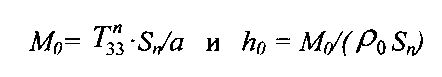

для первой, наиболее удаленной от инерционной массы пластины, значения параметров приведены в первой строчке Таблицы 1, причем параметры инерционной массы определяются из формул:

где: ρ0 - плотность инерционной массы,

h0 - высота инерционной массы,

Sn - площадь контактной поверхности «верхней», n-й пластины.

Примеры расчетов при изготовлении пьезоэлектрических высоковольтных генераторов.

Ускорение а, возникающее в пластинах при ударе высоковольтного генератора оценивается а=(1,2÷1,5)106 м/с2(~105 g).

Пример 1. Пьезоэлектрический высоковольтный генератор для преобразования механической энергии удара в электрическую, в котором рабочее тело представляет собой инерционную массу М0 и пакет из пластин поляризованных композиционных сегнетоэлектрических материалов, причем каждой пластине соответствуют свои значения плотности, прочности на сжатие и диэлектрической проницаемости.

Пьезоэлектрический высоковольтный генератор преобразует работу механического напряжения сжатия, возникающего при ударе генератора с ускорением a=1,282·106 м/с2, в электрическую энергию с разностью потенциалов зарядов на токопроводящих поверхностях пластин Uk=105 В.

Ускорению a=1,282·106 м/с2 соответствует изменение скорости генератора с 70 м/с до нуля на расстоянии L=1,9·10-3 м за 5,46·10-5 с.

Габаритные размеры прибора: диаметр D=38 мм, высота h<65 мм.

Эти габаритные размеры удовлетворяют посадочным размерам выстрела типа ВОГ-25 подствольного гранатомета типа ГП-25 (Фиг. 1в).

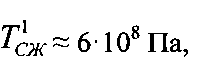

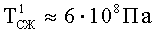

Характеристики поляризованного композиционного «беспористого» сегнетоэлектрического материала при значении пористости Р1≈0-2,7%:

предел механической прочности при сжатии

Значения прочности на сжатие и диэлектрической проницаемости каждой из пластин поляризованных композиционных сегнетоэлектрических материалов при значениях пористости Pk в диапазоне 0≤Pk≤30% определяют по формулам (3), (4) и (5).

Возникающие в пластинах при ускорении a механические напряжения суммируются, и их максимальные значения в пластинах составляют:

- для «верхней», n-й пластины (k=n)

- для k-й пластины

для первой, нижней, пластины

В то же время для первой пластины максимальное значение

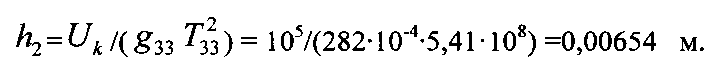

Для получения разности потенциалов Uk=105 В в первой пластине, при пористости Р1≈0-2,7%, расстояние h1 между токопроводящими поверхностями составит:

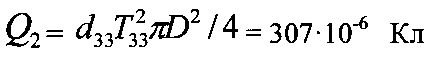

Заряд

Для второй пластины

Это значение предела прочности на сжатие, в соответствии с формулой (5), характеризует композит с пористостью Р2=8,2%, для которого основные параметры, в соответствии с формулой (3), определяются как:

d33=500·10-12 Кл/Н;

Для получения разности потенциалов зарядов на токопроводящих поверхностях пластин Uk=105 В расстояние h2 между токопроводящими поверхностями второй пластины поляризованного композиционного материала с пористостью Р2≈8,2% будет равно

Заряд

Для третьей и последующих пластин вычисления проводят аналогично, их результаты приведены в Таблице 1.

Число пластин в приборе ограничено до 6, так как пористость пластины №7 будет более 30% и выходит за пределы действия формул (3), (4) и (5).

Механическое напряжение, действующее на поверхность 6-й пластины, равное 3,56·108 Па, соответствует инерционной массе М0=0,315 кг, которую может создать слой материала высотой в 35,6 мм при плотности 7800 кг/м3.

Общая высота рассматриваемого прибора, без учета толщины электродов, 64,4 мм, что соответствует поставленным условиям.

На Фиг. 1 приведена схема прибора по рассматриваемому примеру 1.

- направление векторов скорости и механического напряжения.

- направление векторов скорости и механического напряжения.

Пример 2. Пьезоэлектрический прибор для преобразования механической энергии в электрическую, отличающийся тем, что его рабочее тело представляет собой инерционную массу М0 и пакет из пластин «беспористого» поляризованного сегнетоэлектрического материала.

Пьезоэлектрический прибор преобразует работу механического напряжения сжатия, возникающего при ускорении прибора а=1,282·106 м/с2, в электрическую энергию с разностью потенциалов зарядов на токопроводящих поверхностях пластин Uk=105 В.

Характеристики поляризованного сегнетоэлектрического материала одинаковы для всех пластин прибора:

d33=500·10-12 Кл/Н;

ρ=7,8·103 кг/м3;

предел механической прочности при сжатии ТСЖ≥6·108 Па

Габаритные размеры прибора: диаметр D=38 мм, высота h<65 мм.

Так же, как в первом примере, возникающие в пластинах при ускорении а механические напряжения суммируются, и их максимальные значения в пластинах составляют:

- для «верхней», n-й пластины

- для k-й пластины

для первой, нижней, пластины

Для первой пластины

Заряд

Для второй пластины

Так как другие параметры второй пластины идентичны параметрам первой пластины, то расстояние h2, необходимое для разности потенциалов U2=105 B, определится как

Заряд для второй пластины

Аналогично определяются

(h7=0,157 м) превышают габаритные размеры прибора.

Механическое напряжение, действующее на поверхность 6-й пластины, равное 0,23·108 Па, соответствует инерционной массе М0=0,02 кг, которую может создать слой материала высотой в 2,3 мм при плотности 7800 кг/м3.

Общая высота рассматриваемого прибора, без учета толщины электродов,<60,1 мм, что соответствует поставленным условиям.

В устройстве, рассмотренном в примере 1 (с композиционным материалом), значения возникающего электрического заряда в единице всего объема рабочего тела в 1,13 больше, чем в устройстве, рассмотренном в примере 2 (без композиционного материала). Если сравнивать объемы сегнетоэлектрических материалов, то преимущество прибора в первом примере составит 2,28 раза.

Способ изготовления

Технологический процесс изготовления высоковольтного генератора включает три стадии.

1.) 1) Первая стадия - изготовление пластин поляризованных композиционных сегнетоэлектрических материалов с повышенными значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие,

2) Вторая стадия - изготовление пакета из пластин, механически соединенных последовательно так, что возникающие в пластинах при ускорении механические напряжения суммируются, а электрически соединенных параллельно так, что суммируются возникающие в пластинах электрические заряды

3) Третья стадия - изготовление генератора в корпусе из пористого полимерного материала, включая сборку рабочего тела из инерционной массы и пакета пластин, а также токосъемников в корпусе.

1) Первая стадия - изготовление пластин поляризованных композиционных сегнетоэлектрических материалов

Процесс изготовления пластин из пористой пьезокерамики включает

1.1. приготовление порошка синтезированного материала, например ЦТС-46, имеющего суммарную удельную поверхность в пределах 1,0±0,1 м2/г по прибору ПСХ-4;

1.2. приготовление пресс-порошка из порошка синтезированного материала;

1.3. расчет концентрации порообразователя по формуле:

где

Pn/об - плотность порообразователя, Pn/об=1,2 г/см3;

Pрг - рентгеновская плотность пьезокерамического материала, Ррг=8,02 г/см3;

Рnp - плотность прессовки, Рnp=5,2 г/см3;

а Рk - пористость задается для каждой партии по значениям столбца 2 Таблицы 1 для обеспечения необходимых параметров партии пьезоэлементов.

1.4. Приготовление партий смеси порошка синтезированного материала и порообразователя в аппаратах вихревого слоя (ABC), где хаотическое движение магнитных рабочих тел, например стальных иголок для патефонов, определяется вращающимся магнитным полем статора трехфазного электродвигателя.

1.5. Прессование партий смесей порошков проводят в пресс-формах, размеры которых учитывают усадку при спекании до 20-45% и необходимые припуски на механическую обработку.

1.6. Спекание заготовок проводят в свинецсодержащей засыпке по специальному температурно-временному режиму, в котором предусматриваются подъем температуры со скоростью 25±3°C/ч, выдержка при температуре 450±10°C в течение 2,0±0,1 часа для выжигания связки и порошка порообразователя; спекание при температуре 980±10°C в течение 3 часов.

1.7. Шлифовка спеченных заготовок по диаметру в размер 38-0,1 мм и, как чисто по плоскости, с припуском по высоте до 5 мм.

1.8. Определение плотности каждой партии заготовок геометрически, как отношение массы к объему, (взвешивание на весах с погрещностью не более 0,1%, определение размеров штангенциркулем с ценой деления 0,01 мм.)

1.9. Изготовление для каждой партии пробников, определение электрофизических параметров, сдавливание на гидравлическом прессе и определение прочности на сжатие.

1.10. Шлифовка заготовок партий с разной плотностью (пористостью) в размер по высоте, определяемый на пробниках, в соответствии с значениями столбца 7 таблицы 1,

1.11. Металлизация плоских поверхностей пористых заготовок традиционным способом, с нанесением серебросодержащей пасты через шелко-трафарет с закраинами и с вжиганием серебросодержащей пасты при значении пористости до 25%, когда пористость носит закрытый характер. На заготовках с открытой (сквозной) пористостью (больше 25%) вжиганием серебра металлизируют только контактные площадки, а затем напыляют через маску с закраинами серебро на все плоские поверхности.

1.12. Поляризация заготовок по режимам, подобранным на пробниках, например при температуре 120±3°C и напряженности поля 2±0,1 кВ/мм в течение часа.

Таким образом, отличительным признаком способа изготовления пьезоэлектрических высоковольтных генераторов, состоящих из корпуса из пористого полимерного материала с закладными электродами токосъемников и рабочего тела, включающего инерционную массу и пакет из пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие, причем изготовление каждой партии пластин поляризованных композиционных сегнетоэлектрических материалов с заданной прочностью на сжатие включает операции: - приготовления пресс-порошка синтезированного материала, приготовления смеси пресс-порошка синтезированного материала и порообразователя, прессования из смеси заготовок и их высокотемпературной обработки (спекания), механической обработки, металлизации, поляризации и измерения параметров, отличающегося тем, что:

- партия смеси пресс-порошка с порообразователем для k-й пластины с заданной прочностью на сжатие

где

Рn/об - плотность порообразователя, Рn/об=1,2 г/см3;

Ррг - рентгеновская плотность пьезокерамического материала, Ррг=8,02 г/см3;

ρnp - плотность прессовки, ρnp=5,2 г/см3;

a Pk вычисляется из зависимости

где

а - ускорение при ударе a=(1,3÷1,5)·106 м/с2,

ρ1 - плотность «беспористой» керамики первой, наиболее удаленной от инерционной массы, пластины, ρ1 - 7,8·103 кг/м3;

ρk - плотность k-й пластины, ρk=ρрг·(1-PK/100);

hk - расстояние между нанесенными на k-ю пластину токопроводящими поверхностями,

- UК - разность потенциалов между нанесенными на пластины токопроводящими поверхностями UK≈105 В;

а все данные сводятся в рабочую таблицу типа таблицы 1, значения параметров в которой проверяют на пробниках; причем параметры инерционной массы определяются из формул:

где ρ0 - плотность инерционной массы;

h0 - высота инерционной массы;

Sn - площадь контактной поверхности «верхней», n-й пластины.

Для первой, наиболее удаленной от инерционной массы пластины значения параметров приведены в первой строчке Таблицы 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ИМПУЛЬСНОГО НАПРЯЖЕНИЯ | 2005 |

|

RU2300167C1 |

| Способ изготовления гибкого композиционного пьезоматериала и шихта для его реализации | 2018 |

|

RU2693205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ПЬЕЗОКЕРАМИКИ С АНИЗОТРОПИЕЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ И РЯДА ДРУГИХ ПАРАМЕТРОВ | 2017 |

|

RU2673444C1 |

| МНОГОСЛОЙНЫЙ ПИРОЭЛЕКТРИЧЕСКИЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2413186C2 |

| Композиционный пьезоматериал и способ его изготовления | 2020 |

|

RU2751896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| Запоимнающее устройство | 1978 |

|

SU746725A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКОЙ АНТЕННЫ И ЕЕ УСТРОЙСТВО | 2004 |

|

RU2264005C1 |

| ЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2007 |

|

RU2446498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КОМПОЗИЦИОННЫХ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ПЬЕЗОЭЛЕМЕНТОВ ИЗ НИХ | 2013 |

|

RU2546055C1 |

Изобретение относится к пьезоэлектронике. Сущность: рабочее тело высоковольтного генератора представляет собой инерционную массу и пакет из пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие. Расстояния между нанесенными на пластины токопроводящими поверхностями устанавливают такими, чтобы их значения, умноженные на значения механического напряжения и пьезоэлектрического коэффициента напряжения, были одинаковы для каждой пластины в пакете. Способ включает изготовление каждой партии пластин поляризованных композиционных сегнетоэлектрических материалов последовательным выполнением следующих операций: приготовление пресс-порошка синтезированного материала, приготовление смеси пресс-порошка синтезированного материала и порообразователя, прессование из смеси заготовок и их высокотемпературную обработку методом спекания, механическую обработку, металлизацию, поляризацию и измерение параметров. Заданная прочность на сжатие для каждой партии пластин достигается варьированием пористости за счет изменения концентрации порообразователя в пластине. Технический результат: преобразование механического напряжения сжатия в электрическую энергию без взрывчатого вещества, уменьшение времени образования и увеличение возникающего электрического заряда в единице объема рабочего тела при высоких значениях разности потенциалов. 2 н.п. ф-лы, 2 ил., 2 пр.

1. Высоковольтный генератор с рабочим телом, состоящим из поляризованного сегнетоэлектрического материала, отличающийся тем, что корпус генератора выполнен из пористого полимерного материала с закладными электродами токосъемников, а рабочее тело дополнительно содержит инерционную массу, при этом сегнетоэлектрический материал представляет собой пакет из пластин поляризованных композиционных сегнетоэлектрических материалов с высокими значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие, так что

- для «верхней», n-й пластины (k=n)

- для k-й пластины

где

Sn - площадь контактной поверхности «верхней», n-й пластины;

ρ и h - плотность пластины и расстояние между контактными поверхностями пластины соответственно,

механически соединенных последовательно так, что возникающие в пластинах при ударе механические напряжения суммируются, а электрически соединенных параллельно так, что суммируются возникающие в пластинах электрические заряды с одинаковой разностью потенциалов, для чего расстояния между нанесенными на пластины токопроводящими поверхностями устанавливают такими, чтобы их значения, умноженные на значения механического напряжения и пьезоэлектрического коэффициента напряжения, были одинаковы для каждой пластины в пакете.

2. Способ изготовления пьезоэлектрических высоковольтных генераторов, состоящих из корпуса из пористого полимерного материала с закладными электродами токосъемников и рабочего тела, включающего инерционную массу и пакет из пластин поляризованных композиционных сегнетоэлектрических материалов с повышенными значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие, содержащий изготовление каждой партии пластин поляризованных композиционных сегнетоэлектрических материалов с заданной прочностью на сжатие, включающий операции: приготовление пресс-порошка синтезированного материала, приготовление смеси пресс-порошка синтезированного материала и порообразователя, прессование из смеси заготовок и их высокотемпературную обработку методом спекания, механическую обработку, металлизацию, поляризацию и измерение параметров, отличающийся тем, что технологический процесс изготовления высоковольтного генератора включает три стадии:

первая стадия - изготовление пластин поляризованных композиционных сегнетоэлектрических материалов с повышенными значениями пьезоэлектрического коэффициента напряжения и заданной для каждой пластины прочностью на сжатие;

вторая стадия - изготовление пакета из пластин, механически соединенных последовательно так, что возникающие в пластинах при ускорении механические напряжения суммируются, а электрически соединенных параллельно так, что суммируются возникающие в пластинах электрические заряды;

третья стадия - изготовление генератора в корпусе из пористого полимерного материала, включая сборку рабочего тела из инерционной массы и пакета пластин, а также токосъемников в корпусе,

при этом партия смеси пресспорошка с порообразователем для k-й пластины с заданной прочностью на сжатие

где

ρn/об - плотность порообразователя, ρn/об=1,2 г/см3;

ρрг - рентгеновская плотность пьезокерамического материала, ρрг=8,02 г/см3;

ρnp - плотность прессовки, ρnp=5,2 г/см3;

a Pk вычисляется из зависимости

где

а - ускорение при ударе а=(1,3÷1,5)·106 м/с2,

ρ1 - плотность «беспористой» керамики первой, наиболее удаленной от инерционной массы, пластины, ρ1=7,8·103 кг/м3;

ρk - плотность k-й пластины,

hk - расстояние между нанесенными на пластину токопроводящими поверхностями,

Uk - разность потенциалов между нанесенными на пластины токопроводящими поверхностями UK≈105 В;

а все данные сводятся в рабочую таблицу, значения параметров в которой проверяют на пробниках,

причем параметры инерционной массы - ее масса М0 и высота h0 определяются

где ρ0 - плотность инерционной массы,

h0 - высота инерционной массы,

Sn - площадь контактной поверхности «верхней», n-й пластины.

| ВЗРЫВНОЙ ПЬЕЗОГЕНЕРАТОР | 1997 |

|

RU2154888C2 |

| SU 1777532 A1, 27.05.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2284483C2 |

| DE 10003680 A1, 07.02.2011 | |||

Авторы

Даты

2015-05-27—Публикация

2013-08-19—Подача